Podstawy Logistyki

Opracował:

prof. zw dr hab. Jarosław Witkowski

LOGISTKA (wg Council of Logistics Management)

„to proces planowania, realizowania i kontrolowania

sprawności i ekonomicznej efektywności przepływu

surowców, produkcji niezakończonej i wyrobów

gotowych oraz związanych z tym informacji od miejsc

pochodzenia do miejsc konsumpcji w celu

zaspokojenia wymagań klientów”

Zintegrowany łańcuch dostaw

Łańcuch dostaw to współdziałające w

różnych obszarach funkcjonalnych firmy

wydobywcze, handlowe, usługowe oraz

ich klienci , między którymi przepływają

strumienie produktów, informacji i

środków finansowych

Logistyka to część procesów w łańcuchu

dostaw

Podstawowe decyzje i działania logistyczne:

- lokalizowanie zakładów produkcyjnych i składów,

- działalność transportowa,

- magazynowanie i czynności manipulacyjne,

- kształtowanie i kontrola zapasów,

- gromadzenie, przetwarzanie i przekazywanie informacji

towarzyszących fizycznemu przepływowi produktów,

- współpraca z marketingiem w zakresie obsługi klientów,

- gospodarka opakowaniami i pozostałościami.

Cele

subsystemów

funkcjonalnych

ZAOPATRZENIE

Wysoki poziom

bezpieczeństwa

zaopatrzeniowego

Cel systemu

logistycznego

jako całości

Cele pionów

funkcjonalnych w

tradycyjnej

strukturze

przedsiębiorstwa

-

PRODUKCJA

Pełne wykorzystanie

potencjału

produkcyjnego

DYSTRYBUCJA

Krótki cykl realizacji

zamówień i wysoka

częstotliwość,

niezawodność,

elastyczność dostaw

Redukcja stanu zapasów i innych kosztów logistycznych

Pion

zaopatrzeniowoprodukcyjny

Zachowanie

rytmiczności

procesów

produkcyjnych

Pion finansowoksięgowy

Minimalizacja

zapasów i kosztów

ich składowania

Niskie koszty

realizacji dostaw

Pion

marketingowy

Dostosowanie

poziomu obsługi

do wymagań

odbiorców

KONFLIKT CELÓW

Rys. Konflikty celów w systemie logistycznym przedsiębiorstwa według faz i pionów

funkcjonalnych

Dyrektor naczelny

Przygotowanie

produkcji

Produkcja

Finanse

Kadry

Kontrola

jakości

Logistyka

Zakupy

Gospodarka

materiałowa

Planowanie

produkcji

Ekspedycja

Magazyn

Cło

Rys.3 Pion logistyki w funkcjonalnej strukturze organizacyjnej przedsiębiorstwa MAHLE Sp. z o. o. w Krotoszynie

Źródło: opracowanie własne na podstawie dokumentacji wewnętrznej przedsiębiorstwa

Dyrek to r

Dyrektor ds. Produkcji i

restrukturyzacji

Z-ca Dyrektora ds. produkcji

– szef planowania

Dział Planowania i

Kooperacji

Dyrektor Biura Zarządu i

Zarządzania Personelem

Naczelny

Dyrektor ds. handlu i

rozwoju

Dyrektor ds. ekonomicznofnansowych

Dział Głównego Mechanika

Kontroler finansowy

Dział Konstrukcji

Rozwoju

i

Oddział Transportu

Przedstawiciele handlowi

Zespół Konstrukcji

Dział Głównego Technologa

Dział Maszyn Podstawowych

Zespół Głównego

Spawalnika

Dział Handlowy ds.

Przemysłu

Zespół Rozwoju

Zespół Obróbki

Dział Zaopatrzenia i

Gospodarki Materiałowej

Oddział Gospodarki

Magazynowej

Wydział Konstrukcji

Wydział Odlewni

Wydział Obróbki

Wydział Montażu

Wydział Narzędziowni

Rys. 4 Rozproszenie decyzji i działań logistycznych w strukturze organizacyjnej Fabryki Maszyn Górnictwa Odkrywkowego FAMAGO SA. w

Zgorzelcu

Źródło: opracowanie własne na podstawie dokumentacji wewnętrznej przedsiębiorstwa

Zarząd

Sztab ds. Logistyki

Pion podległy prezesowi

Pion podległy wiceprezesowi

Dział Spraw Pracowniczych

Dział Księgowości

Dział Kontroli Jakości

Dział Handlowy

Dział Techniczny

Dział Produkcji

Dział Zaopatrzenia

Technolog Warsztatowy

Dział Serwisu

Zespół Magazynów

Przygotowanie produkcji

Transport

Wydział Obróbki Mechanicznej

Wydział Obróbki Ręcznej

Rys. 5 Propozycja umiejscowienia sztabu ds. logistyki w liniowej strukturze organizacyjnej przedsiębiorstwa SPOMASZ S.A. we Wrocławiu

Źródło: opracowanie własne na podstawie dokumentacji wewnętrznej przedsiębiorstwa z 1994 roku

Oferowanie usług

Magazynowanie wyrobów gotowych

Kierownik zbytu

Realizacja zamówień

Prognozyowanies przedaży

Kierownik generalny

Kierownik

Wydz.

Technicznego

Obsługa techniczna

Doskonalenie produkcji

Kierownik

transportu

Pakowanie

Przewozy

Kredytowanie

Kierownik

finansowy

Załatwianie zamówień

Kontrola zapasów

Przetwarzanie

Magazynowanie materiałów

Kierownik

produkcji

Zaopatrzenie

Inne

programy

Planowane zabezpieczenie

Harmonogram produkcji

Program l ogistyki

Rys. 6 Program ds. logistyki w macierzowej strukturze organizacyjnej przedsiębiorstwa

Źródło: Opracowanie własne na podstawie: Kufel M. Koszty przepływu materiałów w przedsiębiorstwach przemysłowych,

Prace Naukowe AE we Wrocławiu, nr 514,Wrocław 1990

Tab. 1 Tabela do ustalania formy organizacyjnej logistyki

Forma organizacyjna

kryteria logistyczne

udział kosztów logistycznych w kosztach

całkowitych

struktura produktów

struktura sztabowa lub sztabowo-liniowa

średni lub wysoki

w dużym stopniu homogeniczna

Funkcja centralna

średni lub wysoki

heterogeniczna

Organizacja macierzowa

wysoki (na znaczną część kosztów można

bezpośrednio oddziaływać)

bardzo heterogeniczna i zmienna

Komisja (sztab)

niski

homogeniczna

Źródło: opracowanie według J. Felsner: op.cit., s.58

Tab. 2 Tabela robocza do ustalania stopnia centralizacji logistyki w przedsiębiorstwie

Kryteria logistyczne

Stopień centralizacji logistyki

struktura fizyczna

struktura produktów

Produkcji

dystrybucji

zakres

przestrzenny

Scentralizowana

w dużym stopniu

homogeniczna

jedno miejsce produkcji

małe partie wysyłkowe, odbiorcy

nabywają często cały asortyment

N

Zdecentralizowana

zdecydowanie heterogeniczna

kilka miejsc produkcji

iewielki tonaż przypadający na grupę międzynarodowy,

produktów, różne grupy odbiorców

krajowy

Centralizowana ze

zdecentralizowanymi dywizjonami

homogeniczna

do heterogenicznej

kilka miejsc produkcji

minimalny tonaż przypadający na

grupę produktów, odbiorcy nabywają krajowy,

część asortymentu

międzynarodowy

Źródło: Opracowanie wg Felsner J.: op. cit., s. 59

krajowy,

międzynarodowy

(produkcja w

kraju)

SYSTEM LOGISTYCZNY PRZEDSIĘBIORSTWA

LOGISTYKA MARKETINGOWA

LOGISTYKA MATERIAŁOWA

LOGISTYKA

ZAOPATRZENIA

Rynek

Zaopatrzeniowy

LOGISTYKA

PRODUKCJI

Magazyn

Magazyn

Odbiorczy Zaopatrzeniowy

Proces Produkcji

Magazyn

Przejściowy

LOGISTYKA

DYSTRYBUCJI

Magazyn Magazyn

Wyrobów Wydawczy

Gotowych

Rynek

zbyty

Surowce wtórne, opakowania zwrotne, odpady, zwroty materiałów

LOGISTYKA UTYLIZACJI

Rys. 1. System logistyczny przedsiębiorstwa produkcyjnego według podziału funkcjonalnego.

Źródło: H. Ch. Pfohl: : „ Logistiksysteme, Betriebswirtschaftliche Grundlagen”, Springer Verlag, Berlin 1990, s.16.

ETAPY ROZWOJU LOGISTYKI

I. Krystalizacja idei logistyki (1956-65)

- postęp w teorii kosztów całkowitych,

- rozwój podejścia systemowego.

II. Testowanie prawidłowości (1965-70)

- dążenie do obniżki kosztów poprzez koncentrację uwagi na zagadnieniach

operacyjnych w fazie zaopatrzenia lub dystrybucji.

III. Okres zmiany priorytetów (1970-80)

- dążenie do redukcji zużycia energii i szkodliwego wpływu na środowisko naturalne,

- rozwój systemów informatycznych na potrzeby logistyki,

- narodziny systemu just in time,

- pierwsze, wydzielone piony logistyczne w strukturach organizacyjnych

przedsiębiorstw.

IV. Deregulacja transportu i postęp technologiczny (1980-86)

- komercjalizacja technologii mikroprocesorowej

V. W kierunku integracji (od 1986)

ROZWÓJ INTEGRACJI W LOGISTYCE

1. Wyodrębnienie czynności logistycznych

2. Integracja czynności logistycznych wewnątrz fazy

zaopatrzenia, produkcji i zbytu

3. Pełna integracja czynności i procesów logistycznych

w skali przedsiębiorstwa

4. Integracja logistyki z pozostałymi funkcjami przedsiębiorstwa

(marketingiem, produkcją, finansami)

5. Integracja systemów logistycznych dostawców i nabywców

(systemy meta- i makrologistyczne)

LOGISTYKA

Tradycyjna

I. Specjalizacja

- koncentracja na poszczególnych

fazach i działaniach logistyki,

prowadząca do suboptymalizacji,

- podporządkowanie logistyki

różnym jednostkom struktury

organizacyjnej,

- osobne systemy informatyczne dla

poszczególnych faz i działań

logistycznych,

II. Rozwiązania operacyjne

- plany i działania o charakterze

operacyjnym lub taktycznym,

- krótkoterminowe porozumienia z

dostawcami i odbiorcami,

Nowoczesna

I. Integracja

- koncentracja na optymalizowaniu

systemu logistycznego jako całości,

- integracja w strukturze

organizacyjnej,

- zintegrowane systemy

informatyczne

II. Rozwiązania strategiczne

- planowanie i realizacja koncepcji

strategicznych

- związki strategiczne z dostawcami,

odbiorcami oraz firmami

transportowo-spedycyjnymi,

LOGISTYKA (c.d.)

Tradycyjna

Nowoczesna

III. Redukcja kosztów

- jak najniższe koszty i ceny,

- warunki obsługi klientów określane

przez dostawców,

- nagocjacje konfrontacyjne

IV. Regionalizacja

- działalność logistyczna w oparciu o

współpracę i konkurowanie na

rynkach regionalnych

III. Obsługa odbiorców

- jak najkrótszy czas realizacji

zamówień oraz możliwie wysoka

niezawodność, częstotliwość i

elastyczność dostaw,

- dążenie dostawcy do spełnienia

potrzeb i oczekiwań klientów,

- negocjacje kooperacyjne.

IV. Globalizacja

- światowy zasięg działalności

logistycznej w sferze zaopatrzenia,

produkcji i rynków zbytu

LOGISTYKA

Kształtowanie

i kontrola stanu

zapasów

Transport

i

magazynowanie

Transmisja

i przetwarzanie

zamówień

Lokalizacja

MARKETING

Cena

Dystrybucja

(Obsługa klientów)

Pakowanie

Produkt

Promocja

Rys 6. Obsługa klientów jako element działalności logistycznej i marketingowej

Żródło: Opracowanie własne na podstawie [LAMB76, s. 7]

Wyznaczniki poziomu

logistycznej obsługi klientów

1. Czas realizacji zamówienia.

2. Częstotliwość dostaw.

3. Elastyczność dostaw.

4. Niezawodność dostaw.

a) punktualność

b) zgodność dostawy z zamówieniem

Procedura określania

poziomu obsługi klientów

1. Identyfikacja:

a) oczekiwań klientów,

b) poziomu obsługi oferowanego przez głównych konkurentów.

2. Charakterystyka możliwości systemu logistycznego firmy w zakresie

obsługi.

3. Sformułowanie wariantów poziomu obsługi:

- jednakowy czy zróżnicowany poziom obsługi dla poszczególnych grup

odbiorców lub produktów?

- samoobsługa czy zaangażowanie firmy spedycyjnej

4. Analiza i ocena wariantów z perspektywy celów strategicznych firmy.

5. Wybór najbardziej zadowalającego wariantu obsługi.

Przykład kwestionariusza oceny poziomu obsługi klientów

Wyznacznik obsługi

Znaczenie

niskie

Ocena

od 1 do 7

wysokie

firma

konkurent

1. Czas realizacji dostaw

1

2

3

4

5

6

7

6

7

2. Punktualność dostaw

1

2

3

4

5

6

7

5

6

3. Kompletność dostaw

1

2

3

4

5

6

7

5

6

4. Częstotliwość dostaw

1

2

3

4

5

6

7

5

4

5. Elastyczność dostaw

1

2

3

4

5

6

7

4

4

Hipotetyczne znaczenie i ocena działalności firmy w zakresie

wybranych atrybutów logistycznej obsługi nabywców

(Tabela)

Atrybut obsługi

Znaczenie

Firma

5,7

Wzorcowy

konkurent

6,2

Różnice

w ocenie

- 0,5

1. Punktualność dostaw

6,4

2. Czas realizacji dostaw

5,9

4,5

5,4

- 0,9

3. Kompletność dostaw

5,3

5,2

5,9

- 0,7

4. Częstotliwość dostaw

3,8

5,3

4,5

0,8

5. Elastyczność dostaw

2,8

4,1

3,9

0,2

Macierz pozycji konkurencyjnej

K O N K U R E N C Y J NA

SŁABOŚĆ

RÓWNOWAGA

PRZEWAGA

7

Z

N

A

C

Z

E

N

I

E

W

Y

S

O

K

I

E

Ś

R

E

D

N

I

E

Podstawowa

słabość

Podstawowa

siła

#1

#2

#3

5

#4

3

#5

N

I

S

K

I

E

1

-3,0

Drugorzędna

słabość

Drugorzędna

siła

-1,0

+1,0

Różnica poziomu obsługi względem punktu odniesienia

+3,0

Macierz oceny obsługi

7

Z

N

A

C

Z

E

N

I

E

W

Y

S

O

K

I

E

Ś

R

E

D

N

I

E

#1

#2

Poprawić

Zdecydowanie

poprawić

Utrzymać/

poprawić

#3

5

#4

Poprawić

Obniżyć/

utrzymać

Utrzymać

3

#5

N

I

S

K

I

E

Obniżyć/

utrzymać

Utrzymać

Obniżyć/

utrzymać

1

1

3

O C E N A

P O Z I O M U

5

O B S Ł U G I

7

Wartość sprzedaży, kosztów logistycznych i zysków

jako funkcja poziomu obsługi klientów

(Rysunek)

Sprzedaż

Koszty

Zyski

Przychody ze

sprzedaży

Koszty logistyczne

Poziom obsługi

maksymalizujący zysk

85%

91%

95%

Poziom obsługi

(np. procent dostaw

realizowanych w ciągu

jednego tygodnia)

ZAPASY

Zapasy - niezagospodarowane dobra

rzeczowe, utrzymywane przez firmę celem

użycia w przyszłości (dalsze przetwarzanie,

montaż, utrzymanie wyposażenia, sprzedaż)

Znaczenie zapasów

- korzyści ekonomii skali w produkcji

i dostawach,

- doskonalenie obsługi,

- zabezpieczenie przed zmianami cen,

- zabezpieczenie przed niepewnością dostaw

i ryzykiem nieprzewidzianych zdarzeń.

Podział

zapasów

A. Funkcjonalny podział zapasów:

I. Zapasy prawidłowe:

1. Zapasy cykliczne.

2. Zapasy w drodze (w tranzycie).

3. Zapasy bezpieczeństwa.

4. Zapasy sezonowe.

5. Zapasy promocyjne.

II. Zapasy nieprawidłowe (zbędne i nadmierne).

B. Zapasy wg przeznaczenia i faz systemu logistycznego:

I. Zapasy produkcyjne:

- surowce i materiały,

- produkcja niezakończona,

- części i podzespoły,

II. Zapasy nieprodukcyjne:

- wyroby gotowe

- części zamienne do serwisu

Klasyfikacja zapasów wg znaczenia

(metoda ABC)

A - zapasy „cenne”

(5-10% liczebności i 70-80% wartości)

B - zapasy o średnim znaczeniu

(ok. 20% liczebności i wartości)

C - zapasy o małym znaczeniu

(ok. 70-80% liczebności i 5-10% wartości)

%

100%-

C

90% -

B

80% 70% -

C

60% 50% 40% -

A

30% 20% -

B

10% 0% -

A

Liczebność

Wartość

Koszty zapasów

1. Koszty utrzymania zapasów

(kapitałowe, składowania, obsługi i ryzyka)

2. Koszty dostaw

(składania i realizacji zamówień, koszt przestawiania

produkcji)

3. Koszty wyczerpania zapasów

(koszty straconej sprzedaży, dodatkowe koszty realizacji

zaległych zamówień)

KOSZTY UTRZYMANIA

ZAPASÓW

KOSZTY

DOSTAW

KOSZTY WYCZERPANIA

ZAPASÓW

Koszty

zapasów

Koszty

całkowite

Koszty

utrzymania zapasów

Koszty dostaw

EOQ

Wielkość zamówienia

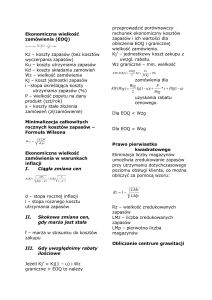

Ekonomiczna wielkość zamówienia (EOQ):

Wz

x

Kz = Ku + Kd =

Kz

Ku

Kd

Wz

Kj

i

P

P

Wz

s

Kj

2

x

i

s

x

P

Wz

min

- koszty zapasów (bez kosztów wyczerpania zapasów)

- koszty utrzymania zapasów

- koszty składania zamówień

- wielkość zamwienia

- koszt jadnostki zapasów

- stopa określająca koszty utrzymania zapasów (w %)

- wielkość popytu na dany produkt (szt. / rok)

- liczba zamówień w roku

- koszty stałe złożenia zamówienia (lub przestawienia produkcji,

w zł / zamówienie)

Minimalizacja całkowitych rocznych kosztów zapasów, gdy:

Wz =

2sP

Kj i

Przykład:

P

s

i

- 200 sztuk / rok

- 4 tys. zł / zamówienie

- 40% rocznie

2sP

Wz =

2 x 4 x 200

=

Kj i

= 400 = 20 szt.

10 x 0,4

Należy zamawiać 10 razy w roku po 20 szt. (czyli co 36 dni)

Ograniczenia uproszczonej formuły Wz:

- założona stabilność popytu,

- brak rabatów ilościowych za zakup i dostarczenie

większych partii produktów,

- jednorodność zamawianego produktu,

- założenie o jednoczesnym przybyciu całej zamawianej

partii

EOQ w warunkach inflacji

d

i

- stopa rocznej inflacji

- stopa rocznego kosztu utrzymania zapasów

I. Ciągłe zmiany cen

2 Ps

EOQ =

1

= EOQ

Kj (i - d)

1-d/i

Przykład:

P = 2400 jednostek

s = 7,50 zł

Kj = 1 zł

i = 0,25

EOQ = 270 jednostek

Po uwzględnieniu inflacji d = 0,2 EOQ = 605 jednostek

EOQ w warunkach inflacji (c.d.)

II. Koszty zakupu rosną jednorazowo dla całej zakupionej

partii.

f

- marża w stosunku do kosztów zakupu

1

EOQ” = EOQ

1+fd/i

Przykład:

P = 2400 jednostek

s = 7,50

Kj = 1 zł

i = 0,25

EOQ = 270 jednostek

d = 0,20

f = 0,20

EOQ = 250 jednostek

EOQ i rabaty ilościowe

Jeżeli Kj’ = Kj (1 - u)

Wz graniczne EOQ

i

Gdzie:

Kj’ - jednostkowy koszt zakupu z uwzględnieniem rabatu,

Wz graniczne - minimalna wielkość zamówienia dla uzyskania upustu

cenowego

u - upust cenowy

Należy przeprowadzić porównawczy rachunek ekonomiczny rocznych

kosztów zapasów i ich wartości dla obliczenia EOQ i granicznej wielkości

zamówienia:

Dla EOQ Wz graniczne

EOQ

KW (EOQ) =

Pxs

Kj i +

2

+ P Kj

EOQ

Dla EOQ = Wz graniczne

Wz g

KW (Wz graniczne) =

P

Kj (1 - u) i +

2

s + P Kj (1 - u)

Wz g

Mechanizm planowania zapasów

metodą DRP

Jednostki czasu (najczęściej tygodnie lub dni)

Okres

poprzedni

Zapotrzebowanie

Poziom zapasów

50

1

2

3

4

5

6

7

8

9

10

11

12

25

20

30

25

20

15

25

35

35

35

45

50

25

5

75

50

30

15

90

55

20

85

40

90

Planowana

dostawa

Planowane

złożenie

zamówienia

100

100

100

100

100

100

100

100

RYTM SKŁADANIA ZAMÓWIEŃ

Z zaprezentowanego schematu wynika, że przy stałej wielkości

zamówień (100) i stałym cyklu realizacji dostaw (2 jednostki czasu) złożenie

zamówienia powinno nastąpić w 1, 5, 8 i 10 tygodniu lub dniu planowanego

okresu.

Wskazanie czasowego rytmu składania zamówień jest możliwe tylko

w oparciu o dokładny plan sprzedaży lub prognozę popytu.

Czynniki determinujące wybór strategii

kształtowania zapasów

Rodzaj strategii

PROAKTYWNA

(podejście planowe)

REAKTYWNA

Niepewność popytu

Mała

Znaczna

Niepewność rytmu

składania zamówień

Mała

Znaczna

Niepewność dostaw

Znaczna

Mała

Wahania sezonowe

Występują

Brak

Ekonomia skali

Występuje

Brak

Grupy zapasów

Grupa A

Grupy B i C

Opłacalność

segmentów rynku

Wysoka

Niska

Ograniczenia produkcji

i magazynowania

W miejscach

pochodzenia zapasów

W miejscach

przeznaczenia

zapasów

Czynniki wyboru

Źródło: Opracowanie własne na podstawie: Bowersox D.J., Closs D.J., Helferich O.K.,

„Logistical Management”, Macmillan Publishing Co, New York 1986,

s. 225-227.

Koszty logistyki, a liczba magazynów

Koszty

logistyki

Koszty całkowite

Koszty

utrzymania

zapasów

Koszty transportu

Koszty straconej

sprzedaży

Liczba magazynów

Liczba magazynów

(prawo pierwiastka kwadratowego)

Eliminacja liczby magazynów umożliwia zredukowanie zapasów przy

utrzymaniu dotychczasowego poziomu obsługi klienta, co można obliczyć:

LMz

RZ = 1 -

, gdzie:

LMp

RZ

- wielkość zredukowanych zapasów

LMz - liczba zredukowanych magazynów

LMp - pierwotna liczba magazynów

Przykład:

O ile zmniejszy się wielkość zapasów jeżeli liczbę magazynów w systemie

logistycznym zredukujemy z czterech do dwóch ?

2

RZ = 1 -

= 1 - 0,7071 = 0,293

4

Należy oczekiwać zmniejszenia zapasów o 29,3 %

Uwaga:

Oszczędności związane z redukcją poziomu zapasów należy porównać z

wyższymi kosztami transportu na dalsze odległości

Rola Logistyków

w podejmowaniu decyzji logistycznych

-

zebranie informacji o obecnych i przewidywanych wielkościach i

kierunkach przepływu produktów,

-

określenie logistycznych kryteriów lokalizacji (np. dostępność do

surowców, rynków zbytu, spedytorów, kooperantów, rozwój

infrastruktury transportowej, ............ ),

-

ograniczenie dopuszczalnego „pola wyboru” poprzez eliminację

obszarów lub miejsc, które nie spełniają logistycznych kryteriów

lokalizacji,

-

wskazanie na dopuszczalne warianty lokalizacji wraz z określeniem

ich dopuszczalnego wpływu na przyszłe koszty i obsługę klientów.

Technika „Centrum Grawitacji”

X

S3(x3’; y3’)

S1(x1’; y1’)

Z2(x2 ; y2)

c (x,y)

Z1(x1 ; y1)

S2(x2’; y2’)

0

Y

Technika „Centrum Grawitacji” (c.d.)

Przy założeniu, że koszty transportu są jedynie funkcją odległości przewozu,

masy przewożonych produktów i liniowych stawek taryfowych, współrzędne

„Centrum Grawitacji” można obliczyć według następujących wzorów:

n

m

ti xi zi +

i=1

Tj

xj sj

j=1

x=

n

m

ti zi +

i=1

Tj

j=1

n

sj

m

ti yi zi +

i=1

Tj

yj sj

j=1

y=

n

i=1

m

ti zi +

Tj

sj

j=1

gdzie:

x, y - nieznane współrzędne punktu ciążenia

xi, yi, xj, yj - współrzędne istniejących punktów zaopatrzenia i zbytu

n, m - liczba punktów zaopatrzenia (n) i zbytu (m)

zi - wolumeny wagowe produktów pochodzących z punktów zaopatrzenia dla i = 1 ... n

sj - wolumeny wagowe produktów wysyłanych do punktów zbytu dla j = 1 ... m

ti - stawki taryfowe za przewóz produktów z punktów zaopatrzenia dla i = 1 ... n

Tj - stawki taryfowe za przewóz wysyłanych produktów do punktów zbytu dla j = 1 ... m

TECHNOLOGIE

INFORMATYCZNE W

LOGISTYCE

Systemy informatyczne w logistyce

Przyczyny rozwoju:

wzrost natężenia konkurencji

postęp technologiczny

obniżenie kosztów w stosunku do kosztów pracy

ludzkiej

upowszechnienie automatycznej identyfikacji

produktów

Systemy informatyczne w logistyce (c.d.)

Istota SI w logistyce firmy

Monitorowanie

i kontrola

Decyzje

logistyczne

Koordynacja

wewnętrzna

Transmisja i przetwarzanie zamówień (EDI)

D

EDI - wymiana standardowo sformatowanych danych między

systemami informatycznymi partnerów handlowych

Stosowanie EDI wymaga:

- komputera wraz z modemem

- konwentera, czyli specjalnego programu, który tłumaczy

dokumenty na standardowe komunikaty EDI

- dostępu do sieci telekomunikacyjnej

O

Podstawowe kierunki zastosowania

komputerów w logistyce (USA)

- transmisja i przetwarzanie informacji zawartych w

zamówieniach

- kontrola i planowanie zapasów

- wybór środka transportu i drogi przewozu

- rozliczenia finansowe ze spedytorami

- harmonogramowanie produkcji i przewozów

- decyzje lokalizacyjne

- sterowanie pracą zautomatyzowanych magazynów

Kierunki ewolucji SI w logistyce firm

1. Integracja

2. Wspomaganie podejmowania decyzji

strategicznych

3. Systemy standardowe (od MRP do SCM)

4. Systemy eksperckie (wykorzystują

oprogramowanie pozwalające na rozwiązywanie

problemów w oparciu o rejestrację wiedzy

ekspertów z danej dziedziny)

5. Technologia internetowa

6. Technologie agentowe (wyszukujące,

monitorujące, zarządzające)

Zastosowanie Internetu:

analizowanie i ocena ofert dostawców usług logistycznych na całym

świecie,

natychmiastowy przekaz zamówień wraz z instrukcjami

wysyłkowymi,

elektroniczne negocjacje cen i innych warunków dostaw,

bieżące doradztwo logistyczne,

utrzymanie ciągłej komunikacji między zleceniodawcą a

wykonawcami usług logistycznych,

planowanie, sterowanie, koordynacja i kontrola procesów

logistycznych na odległość,

monitorowanie procesu realizacji zamówień w czasie rzeczywistym,

co umożliwia redukcję poziomu zapasów bezpieczeństwa,

rezerwacja powierzchni magazynowych na odległość.

TRANSPORT

Względna ocena jakościowych właściwości poszczególnych gałęzi

transportu w ruchu towarowym

Gałąź transportu

Kryterium

oceny

P

r

z

e

d

m

i

o

t

Podatność

przewozowa

Samochodowy

Kolejowy

Dowolna

Dowolna

Morski

Dowolna

Masowość

-

+

+

Bezpieczeństwo

0

0

-

O Odległości

d

l Dostępność

e

g Bezpośredniość

ł

o

ś

ć

Krótkie i

średnie

+

C

z

a

s

Prędkość

Niezawodność

Częstotliwość

Regularność

i punktualność

Degresja

odległościowa

kosztów

jednostkowych

Średnie i

długie

0

Śródlądowy

Lotniczy

Przesyłowy

Produkty

masowe o

niskiej

wartości

0

Produkty

o

wysokiej

wartości

-

Produkty

płynne i

gazowe

-

+

Długie

-

Długie i

średnie

-

Długie

+

+

Dowolne

-

-

+

0

-

-

-

+

0

0

+

0

+

+

-

-

+

0

+

0

+

-

-

0

Słaba

Średnia

Silna

Silna

Silna

Słaba

Modele obsługi transportowej:

1.

2.

3.

Pełny outsourcing (wyspecjalizowane

firmy z sektora TSL)

Samoobsługa (transport własny)

Model mieszany

Outsourcing transportowy sensu

stricte:

wydzielanie zasobów i korzystanie z usług

transportowych oferowanych przez

wyspecjalizowane byłe podmioty

wewnętrzne.

Wewnętrzne powody

outsourcingu według

S. Rinslera:

- finansowe,

- technologiczne,

- związane z zarządzaniem

zasobami,

- związane z

umiejętnościami

zarządczymi,

- osobiste.

Rinsler S.: Outsourcing: The Result of Global Supply Chains?, w: Global Logistics.

New Directions in Supply Chain Management, ed. D. Waters, Kogn Page, London –

New York 2007, s. 199-201

Przesłanki outsourcingu

transportowego

- deregulacja systemów transportowych,

- wzrost złożoności decyzji i działań logistycznych

wynikające z postępującej globalizacji i

internacjonalizacji przedsiębiorstw,

- upowszechnienie nowoczesnych technologii

teleinformatycznych wspomagających

planowanie, realizację i kontrolę procesów w

łańcuchach dostaw.

Tabela: Uwarunkowania i kierunki rozwoju outsourcingu logistycznego w krajach

Europy

Środkowej i Wschodniej przed i po akcesji do UE

Okres

Lata 1990-2004

Lata 2004-2020

Wyszczególnienie

Dominujące

powody Redukcja kosztów i poprawa Wykorzystanie kompetencji

outsourcingu logistycznego

płynności finansowej

firm logistycznych i dążenie

do elastyczności operacyjnej

Główne

bariery

rozwoju Niedorozwój infrastruktury, Niska presja na redukcję

outsourcingu logistycznego

ceny na rynku TSL i niechęć zapasów i niechęć do zmian

do zmian

Udział

wydatków

outsourcing logistyczny

na Niższy niż w krajach Europy Porównywalny

Północnej i Zachodniej

Europy

Zachodniej.

z

krajami

Północnej

i

Zależny

od

struktury

sektorowej,

własnościowej i wielkości

przedsiębiorstw

Rodzaj

kupowanych usług Transport i magazynowanie

logistycznych

w

okresach

zamówień

Źródło: opracowanie własne

Nieograniczony zakres usług,

wzrostu w tym usługi zarządcze

Rodzaje usług wykonywanych przez firmy logistyczne

w krajach Unii Europejskiej

(Wyniki badań Mercer Management Consulting, listopad 1997)

Rodzaj usług

%

Konsolidacja przesyłek

67

Zarządzanie magazynami

60

Zarządzanie środkami transportu

47

Wybór przewoźnika

47

Oznakowanie i pakowanie

47

Zwroty dostaw

39

Logistyczne systemy informatyczne

30

Montowanie i instalacja produktów

23

Opracowywanie zamówień

21

Negocjacje opłat

21

Transmisja zamówień

19

Obsługa serwisowa

16

Zarządzanie zapasami

12

Testowanie produktów

4

Inne

7

Współdziałanie firm produkcyjnych i logistycznych

w krajach Unii Europejskiej

(Wyniki badań Mercer Management Consulting, listopad 1997)

Efekty współdziałania

Negatywny

Brak wpływu

Pozytywny

Bardzo

pozytywny

Koszty logistyki

4%

13%

77%

7%

Podejmowanie decyzji

11%

31%

52%

6%

Satysfakcja klientów

2%

34%

50%

14%

Innowacyjne usługi

11%

35%

47%

7%

Funkcjonowanie systemu

4%

42%

45%

9%

Rozwój systemu

9%

43%

42%

6%

Morale pracowników

37%

48%

13%

2%

Procedura wyboru spedytora

I. Rozpoznanie rynku usług spedycyjnych.

Wstępna selekcja spedytorów ze względu na:

- asortyment,

- przestrzenny zakres działalności,

- tabor przewozowy i jego strukturę,

- zaplecze magazynowe (lokalizacja, wyposażenie, itd.),

- najważniejsze kontrakty i opinie klientów.

II. Sprecyzowanie wymagań i zaproszenie do złożenia ofert.

Określić:

- zadania przewozowo-materiałowe (tj. średnie tygodniowe wielkości przewozów, rodzaj

towarów, stosowane jednostki ładunkowe, średni tonaż i częstotliwość dostaw),

- wymagania jakościowe (tj. czas realizacji zamówień, itd.),

- zadania administracyjne i inne usługi towarzyszące (np. konfekcjonowanie, konsolidowanie,

dokumentacja celna, transmisja zamówień),

- proponowane ceny usług i metodyka ustalania ich zmian.

III. Analiza ofert i dokonanie wyboru (np. metodą punktową za pomocą wag

przypisanych dla każdego czynnika wyboru).

Struktura KEIRETSU i idea KAIZEN

jako źródła rozwoju koncepcji logistycznych

w ramach łańcucha zaopatrzeniowo-dystrybucyjnego

KEIRETSU

TQM

J-in-T

Kanban

TQM

J-in-T

Kanban

TQM

J-in-T

Kanban

TQM

J-in-T

Kanban

Relacje z dostawcami Relacje z dostawcami Relacje z dostawcami Relacje z dostawcami

Koła produktywności Koła produktywności Koła produktywności Koła produktywności

Systemy sugestii

Systemy sugestii

Systemy sugestii

Systemy sugestii

etc.

etc.

etc.

etc.

DOSTAWCA

PRODUCENT

HURTOWNIK

DETALISTA

KAIZEN

przepływ produktów

przepływ informacji

Japoński Kaizen na tle zachodniego stylu zarządzania

Japoński Kaizen

Kierownictwo

Naczelne

Innowacje

Kierownictwo

Liniowe

Innowacje

Kaizen

Przestrzeganie

norm

Pozostali

pracownicy

Charakterystyka

zmian

Zachodni styl

zarządzania

Przestrzeganie norm

Stopniowe i ciągłe usprawnienia

oparte na dotychczasowych

rozwiązaniach technicznoorganizacyjnych, które nie wymagają

znacznych nakładów finansowych

Kryteria oceny

Orientacja na procesy

Orientacja na efekty

proces

A

B

C

wynik

D

Wspomaganie

i stymulowanie

Kryteria

Gwałtowne i jednorazowe

zmiany oparte na nowych

rozwiązaniach technicznoorganizacyjnych, które

zwykle wymagają znacznych

nakładów

W

W

Kontrola

i motywowanie

Kryteria

Struktura systemów metalogistycznych w przemyśle japońskim

P

R

O

D

U

K

C

J

A

D

Y

S

T

R

Y

B

U

C

J

A

KEIRETSU A

KEIRETSU B

Dostawcy dalszego rzędu

Dostawcy dalszego rzędu

Dostawcy

pierwszego

rzędu

Dostawcy

pierwszego

rzędu

PRODUCENT

PRODUCENT

Hurtownicy

Hurtownicy

Detaliści

Detaliści

FIRMY NIEZALEŻNE

Cechy wspólne „filozofii” Just-in-time

-

szkolenie i współuczestnictwo załogi (autonomizacja, minimalizacja zapasów na

każdym stanowisku pracy);

ograniczanie (eliminacja) liczby i pojemności magazynów;

działania na rzecz poprawy jakości;

redukcja liczby dostawców i preferowanie dostawców zlokalizowanych w

pobliżu firmy;

dostosowanie wykorzystania zdolności produkcyjnych do realnego popytu na

wyroby firmy;

zwiększanie elastyczności i standaryzacja

produkcji;

doskonalenie przepływu informacji;

zmiana organizacji ze struktury

funkcjonalnej na ukierunkowaną

na poszczególne produkty.

Istota i efekty koncepcji JIT

Badania rynku

i kosztów konkurentów

Wyjściowa cena sprzedaży

Redukcja kosztów

Wzrost zysków

Eliminacja marnotrawstwa czasu,

przestrzeni, pracy i kapitału

Ciągłość i elastyczność przepływu

w zintegrowanym łańcuchu dostaw

Krótkie serie produkcyjne

Technologia

i organizacja

przemieszczania

Standaryzacja

Krótki czas przezbrajania

Współpraca z dostawcami

Udział załogi

w zarządzaniu

(np. autonomizacja)

Reaktywne

kształtowanie

zapasów

(np. Kanban)

Lokalizacja zakładów,

maszyn i urządzeń

Kontrola jakości

np. koła jakości)

Gniazda

produkcyjne

Zasady techniki KANBAN

1. NIE MA PRZEPŁYWU PRODUKTÓW BEZ KART KANBAN

a) nie ma produkcji bez kart produkcji,

b) nie ma transportu bez kart transportu.

2. LICZBA PRODUKTÓW REPREZENTOWANYCH PRZEZ JEDNĄ

KARTĘ (wielkość pojemnika transportowego) ZALEŻY OD:

dziennego zapotrzebowania (odpowiednio niska wielkość w stosunku do

dziennego zapotrzebowania),

technicznych możliwości systemu logistycznego,

kosztów transportu i manipulacji.

3. LICZBĘ KART KANBAN W OBIEGU (n) MOŻNA WSTĘPNIE

OBLICZYĆ:

D L (1 + X)

n

=

C

D - dzienne zapotrzebowanie (sztuk / dzień)

L - średni czas przepływu kart Kanban

C - pojemność jednostki ładunkowej (sztuk)

X - bufor bezpieczeństwa

Przepływy produktów

przy wykorzystaniu techniki KANBAN

ETAP N-1

ETAP N

P - Kanban

Skrzynka

P - Kanban

Punkt T - Kanban

zdawczy

Skrzynka

T - Kanban

Punkt P - Kanban Produkcja Punkt

przyjęć

zdawczy

Skrzynka

T - Kanban

P - Kanban wraz z materiałami

T - Kanban wraz z materiałami

P - Kanban bez materiałów

T - Kanban bez materiałów

Skrzynka

T - Kanban

Wprowadzenie

Określić temat szkolenia

Cel

Przedstawić pokrótce cel szkolenia

Kim są uczestnicy?

Ustalić umiejętności i zainteresowania

słuchaczy

Konspekt

Tematy szkolenia

Czas poświęcony na konkretne tematy

Przegląd

Omówić materię szkolenia

Zależności

Objaśnić zależności pomiędzy tematami

Pojęcia

Przedstawić używane słownictwo

Objaśnić specyficzne pojęcia

Temat 1

Szczegółowe objaśnienie

Przykład

Ćwiczenia do samodzielnego rozwiązania

Temat 2

Szczegółowe objaśnienie

Przykład

Ćwiczenia do samodzielnego rozwiązania

Temat 3

Szczegółowe objaśnienie

Przykład

Ćwiczenia do samodzielnego rozwiązania

Temat 4

Szczegółowe objaśnienie

Przykład

Ćwiczenia do samodzielnego rozwiązania

Podsumowanie

Przypomnieć, co zostało omówione

Omówić sposoby wykonywania ćwiczeń

Aby dowiedzieć się więcej...

Inne szkolenia

Literatura (klasyczna i komputerowa)

Konsultacje, inne

Pytania i odpowiedzi

Odpowiedzi na pytania słuchaczy