Zarządzanie produkcją i usługami

Temat 4

4. KRÓTKOOKRESOWE PLANOWANIE PRODUKCJI

4.1. Istota i zadania planowania krótkookresowego

Krótkookresowe planowanie produkcji (ang. Short Term Planning) realizowane jest w trakcie

bieżącego funkcjonowania systemu produkcyjnego. Z uwagi na charakter planowania

w praktyce używa się często jego zamiennych określeń, jak: planowanie wykonawcze,

bieżące, operatywne bądź ogólnie harmonogramowanie.

Celem krótkookresowego planowania produkcji jest bieżące opracowywanie wykonawczych

planów (harmonogramów):

realizacji wyrobów gotowych (harmonogramy produkcji),

realizacji składników (plany potrzeb materiałowych na surowce oraz komponenty

kupowane i wytwarzane w przedsiębiorstwie),

z uwzględnieniem strategii planowania ustalonej na poziomie planowania średniookresowego.

W tym zakresie, podobnie jak hierarchicznie wyższy plan produkcji, również bieżąco ustalane

plany (harmonogramy) produkcji powinny spełniać postulaty:

skuteczności – zaspokajanie potrzeb rynkowych w realizacji bieżącej sprzedaży

(asortyment, ilość, termin dostawy),

realności – zbilansowanie z dostępnością zasobów materiałowych (zapasów) i zdolności

produkcyjnej,

efektywności – minimalizacja kosztów drogą racjonalnego wykorzystania zasobów.

Rezultatem planowania wykonawczego jest określenie zadań planistycznych dla poszczególnych

komórek przedsiębiorstwa (produkcji i zaopatrzenia), udzielających odpowiedzi na pytania:

co, ile i na kiedy produkować? (wyroby gotowe, elementy serwisowe),

co, ile i kiedy wytwarzać? (elementy wytwarzane w przedsiębiorstwie),

co, ile i kiedy kupować? (elementy sprowadzane z zewnątrz).

Czyli ustalenie ilościowo-czasowych parametrów przepływów materiałowych w ramach

realizowanych procesów produkcyjnych.

1

Zarządzanie produkcją i usługami

Temat 4

4.2. Parametry i normatywy planowania krótkookresowego

Opracowanie planów krótkookresowych wymaga dysponowania przez planistów określonymi

wielkościami planistycznymi nazywanymi normatywami planowania, określającymi zadania

planistyczne w przekroju ilościowym i czasowym. Do podstawowych normatywów

planowania zalicza się: wielkość serii i partii, cykl produkcji i zaopatrzenia oraz zapasy.

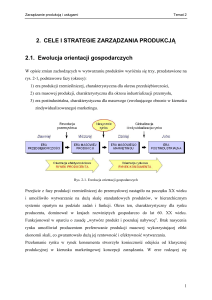

Przepływ materiałów przez system wytwórczy przedsiębiorstwa w uproszczonym ujęciu

zobrazowano na rys. 4-1.

Rys. 4-1. Przepływ materiałów w relacji: dostawcy – produkcja – odbiorcy

Parametrami określającymi przepływ materiałowy w przedsiębiorstwie są:

parametr ilościowy (wielkość przepływu), obrazujący w przełożeniu na wymiar

pieniężny wielkość zamrożonego kapitału obrotowego w zapasach materiałowych,

parametr czasowy (szybkość przepływu), obrazujący w przełożeniu na wymiar pieniężny

czas zamrożenia kapitału obrotowego w zapasach materiałowych.

Normatywami planowania decydującymi o parametrze ilościowym przepływu są wielkości

serii i partii [8, s. 41].

Seria produkcyjna (Batch Size) stanowi liczbę jednakowych wyrobów jednorazowo

wspólnie wytwarzanych i rozliczanych.

Partia (Lot Size) stanowi liczbę jednakowych elementów wyrobów wspólnie realizowanych i

rozliczanych. Partia może przyjmować dwie postacie:

partia produkcyjna – liczba jednakowych elementów wyrobów finalnych jednorazowo

wspólnie produkowanych,

partia zakupu – liczba jednakowych elementów wyrobów finalnych jednorazowo

wspólnie kupowanych.

Z kolei normatywami planowania decydującymi o parametrze czasowym przepływu są czasy

realizacji zamówień i zleceń [76, s.165].

2

Zarządzanie produkcją i usługami

Temat 4

Czas realizacji zamówienia (Delivery Time) dotyczy relacji zewnętrznych z odbiorcą i jest

okresem czasu między złożeniem przez klienta zamówienia, a otrzymaniem przez niego

gotowych produktów (inaczej nazywany czasem dostawy).

Czas realizacji zlecenia (Lead Time) dotyczy z kolei relacji wewnętrznych przedsiębiorstwa

(zadań planistycznych) i jest okresem czasu między rozpoczęciem a zakończeniem realizacji

zlecenia na wykonanie serii lub partii. Z uwagi na wcześniejsze wyróżnienie dwóch rodzajów

partii, czas realizacji zlecenia przyjmuje również dwie postacie:

cykl produkcji – okres czasu od rozpoczęcia do zakończenia realizacji serii lub partii

produkcyjnej (czas realizacji zleceń wewnętrznych),

cykl zaopatrzenia (czas dostawy) – okres czasu od złożenia zamówienia w dziale zaopatrzenia

do przyjęcia dostawy partii kupowanej (czas realizacji zamówień zewnętrznych).

Istotny wpływ na długość czasu realizacji zamówień klientów ma, omówione wcześniej,

środowisko produkcyjne w jakim przedsiębiorstwo funkcjonuje. Istotę jego oddziaływania na

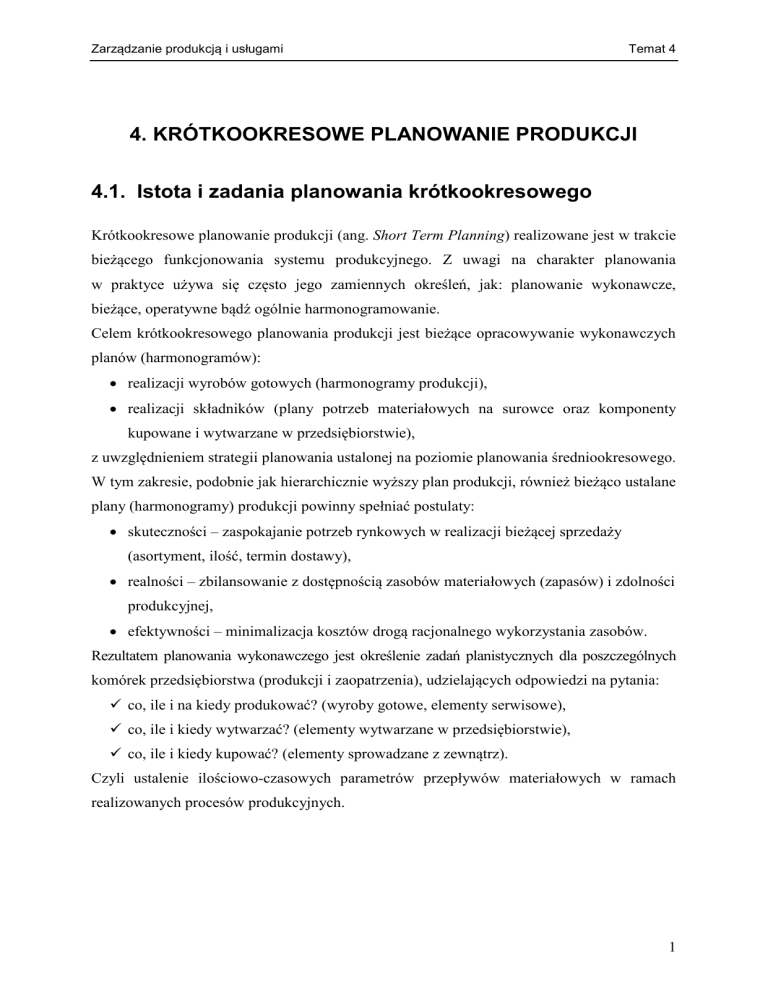

szybkość dostaw, z zaznaczeniem relacji między czasem dostawy a czasem realizacji

produkcji i zaopatrzenia, przedstawiono na rys. 4-2.

Rys. 4-2. Środowisko produkcyjne a czas dostawy i czas realizacji zleceń.

Jak widać z rysunku, pomimo często długiego czasu realizacji fazy zaopatrzenia

materiałowego (realizacja zleceń zakupu) oraz produkcji (realizacja zleceń produkcyjnych),

długość czasu realizacji zamówień klientów (czasu dostawy) jest istotnie zróżnicowana

3

Zarządzanie produkcją i usługami

Temat 4

w zależności od środowiska produkcyjnego. Najkrótszym czasem dostaw charakteryzuje się

środowisko „produkcja na magazyn” PNM, najdłuższym – „konstrukcja na zamówienie”

KNZ obejmująca, oprócz omówionych faz zaopatrzenia i produkcji, dodatkową fazę

projektowania produktu.

Scharakteryzowane i przedstawione na rys. 4-3 normatywy planowania wykonawczego:

wielkość serii i partii oraz długość cyklu produkcyjnego i zaopatrzenia, kształtujące

ilościowo-czasowe parametry przepływów materiałowych, obrazują ilość i czas ich

przebywania w przedsiębiorstwie. Wielkości te są ze sobą ściśle skorelowane, wpływając na

trzeci podstawowy normatyw planowania – wielkość zapasów1.

Rys. 4-3. Ilościowo-czasowe normatywy planowania produkcji

4.3. Procedury planowania krótkookresowego

Opracowanie krótkookresowych planów (harmonogramów) produkcji wymaga realizacji

trzech procedur (rys. 4-4). Procedury te realizowane są na każdym poziomie planowania

wykonawczego z różną dokładnością wynikającą z ustalonych dla danego poziomu

parametrów planowania w przekroju przedmiotowym, podmiotowym i czasowym.

Rys. 4-4. Procedury planowania krótkookresowego

1

Szerszy opis tych związków w temacie 5

4

Zarządzanie produkcją i usługami

Temat 4

Planowanie zadań (zleceń)

Planowanie zadań stanowi nadrzędną wyjściową procedurę planowania, a jej rezultatem jest

ustalenie planowanych do realizacji zadań (zleceń) w przekroju przedmiotowym (co i ile?).

Proces przekształcania potrzeb klientów w zadania dla wewnętrznych komórek przedsiębiorstwa

zilustrowano na rys. 4-5.

Rys. 4-5. Przekształcanie potrzeb rynku w zadania wewnętrzne przedsiębiorstwa

Punktem wyjścia w realizacji procesu przedstawionego na rysunku są potrzeby rynku

reprezentowane przez prognozy popytu i zamówienia odbiorców. Zamówienie stanowi

formalny dokument specyfikujący potrzeby klienta (asortyment, ilość, termin dostawy i in.).

Dla zaspokojenia tych potrzeb tworzone są w przedsiębiorstwie pozycje planu, na które

wystawiane są zlecenia produkcyjne i zakupu. Zlecenie produkcyjne dotyczące wyrobów jest

dokumentem określającym parametry produkcji serii wyrobów (asortyment, ilość, termin

realizacji i in.) i stanowi pozycję planu (harmonogramu) produkcji wyrobów adresowaną do

montażu końcowego. Między omawianymi zleceniami a zamówieniami mogą wystąpić

następujące relacje:

zamówienie odpowiada ściśle wystawianemu zleceniu – relacja występująca najczęściej

w przypadku zamówień na wyroby indywidualne wytwarzane jednostkowo.

zamówienie może tworzyć wiele zleceń (pozycji planu) – relacja występująca w przypadku

zamówień na różne asortymenty lub na ten sam wyrób z różnymi terminami dostaw

(dotycząca najczęściej zamówień długookresowych),

produkcja objęta jednym zleceniem może zaspokajać potrzeby wielu zamówień –

relacja występująca najczęściej w przypadku wielu zamówień na te same wyroby

z jednakowymi lub zbliżonymi terminami dostaw.

5

Zarządzanie produkcją i usługami

Temat 4

W dalszej kolejności w oparciu o ustalony plan produkcji wyrobów tworzone są pozycje

planu potrzeb materiałowych, na które wystawiane są zlecenia na produkcję i zakupy

elementów składowych wyrobu. Zlecenie na produkcję tych elementów jest dokumentem

określającym parametry produkcji partii elementów (asortyment, ilość, terminy rozpoczęcia

i zakończenia produkcji i in.), natomiast zlecenie zakupu – dokumentem określającym

parametry zakupu partii elementów (asortyment, ilość, terminy zamawiania i dostawy i in.).

Ustalone zlecenia zakupu dział zaopatrzenia przekształca następnie w zamówienia do

dostawców, stając się dla nich klientem (odbiorcą) w zewnętrznym łańcuchu dostaw.

Planowanie w czasie (terminowanie)

Planowanie w czasie (terminowanie) stanowi drugą procedurę planowania wykonawczego, a

jej rezultatem jest określenie terminów (okresów planowania) realizacji ustalonych zleceń w

kategoriach:

terminy zakończenia (spływu) produkcji serii wyrobów,

terminy rozpoczęcia i zakończenia realizacji partii elementów kupowanych

i produkowanych.

Problematykę terminowania zadań (zleceń) w ujęciu ogólnym przedstawiono na rys. 4-6.

Rys. 4-6. Planowanie w czasie (terminowanie) zleceń w horyzoncie planowania

W analizowanym na rysunku sześciotygodniowym horyzoncie planowania przyjęto:

dwutygodniowy normatywny czas realizacji planowanego zlecenia (cykl produkcji),

tydzień 2, jako najwcześniejszy możliwy termin rozpoczęcia realizacji zlecenia,

tydzień 6, jako najpóźniejszy dopuszczalny termin zakończenia realizacji zlecenia.

Najwcześniejszy możliwy termin rozpoczęcia uwarunkowany jest dostępnością wolnej

zdolności produkcyjnej. Natomiast najpóźniejszy termin zakończenia jest określony poprzez

wymagany termin dostawy. Między tymi terminami istnieje względna swoboda lokowania

6

Zarządzanie produkcją i usługami

Temat 4

planowanego zlecenia w czasie. W tym zakresie wyróżnia się dwa przeciwstawne rodzaje

(sposoby) terminowania: terminowanie „w przód” i „wstecz”.

Terminowanie „w przód” (Forward Scheduling) – zgodne z kierunkiem czasu i procesu

produkcyjnego, polega na umieszczaniu realizacji zlecenia w czasie począwszy od

najwcześniejszego możliwego terminu rozpoczęcia (co przedstawiono na rys. 4-7).

Rys. 4-7. Ilustracja terminowania „w przód”

Zaletą terminowania „w przód” jest zwiększona pewność wykonania zadań w pożądanych

terminach końcowych, uzyskiwana przez tworzenie buforów (rezerw) czasowych – w przykładzie

rezerwa trzech tygodni. Negatywnym skutkiem jest zbyt wczesne angażowanie środków

obrotowych oraz wydłużanie cyklu produkcji wyrobów.

Terminowanie „wstecz” (Backward Scheduling) – przeciwne do kierunku czasu i procesu

produkcyjnego, polega na umieszczaniu realizacji zlecenia w czasie począwszy od

najpóźniejszego dopuszczalnego terminu zakończenia (co przedstawiono na rys. 4-8).

Rys. 4-8. Ilustracja terminowania „wstecz”

7

Zarządzanie produkcją i usługami

Temat 4

Pozytywnymi skutkami terminowania „wstecz” są: racjonalne (krótkookresowe) angażowanie

środków obrotowych oraz krótkie cykle produkcyjne wyrobów. Podstawową wadą jest

natomiast zwiększone ryzyko nieterminowego wykonania zadań w przypadku wystąpienia

zakłóceń w realizacji produkcji (brak rezerw czasowych).

W praktyce korzysta się zwykle z obydwu przedstawionych przeciwstawnych sposobów

terminowania jak i z rozwiązań pośrednich. Rozwiązanie optymalne stanowi najczęściej

pewien kompromis uwarunkowany różnymi czynnikami, jak np. dostępność zasobów

zdolności produkcyjnej, terminowe potrzeby odbiorców i in.

Planowanie obciążeń (bilansowanie)

Po ustaleniu wielkości i terminów realizacji zleceń produkcyjnych należy sprawdzić realność

ich wykonania, a w przypadku wystąpienia niezgodności podjęcie działań regulacyjnych.

Realizowane jest to w trzeciej procedurze planowania wykonawczego – planowania obciążeń

(bilansowania). Celem procedury jest zbilansowanie pracochłonności zleceń z dostępną

zdolnością produkcyjną w poszczególnych okresach planowania, czyli spełnienie poznanego

już wcześniej (por. temat 3) warunku wystarczającego realizacji planu.

Procedura bilansowania realizowana jest zwykle iteracyjnie z procedurą terminowania

w układzie sprzężenia zwrotnego. Ustalane terminy zleceń determinują obciążenie wolnej

zdolności produkcyjnej w określonych okresach planowania. Obciążenie zdolności

determinuje z kolei realność ustalanych terminów i ewentualną konieczność ich korekty.

Problematykę bilansowania obciążeń w ujęciu ogólnym przedstawiono na rys. 4-9.

Rys. 4-9. Obciążenie zdolności produkcyjnej pracochłonnością planowanego zlecenia

8

Zarządzanie produkcją i usługami

Temat 4

W analizowanym na rysunku przypadku przyjęto:

pracochłonności planowanego zlecenia w okresie planowania odpowiada wysokość

symbolizującego ją prostokąta,

dwutygodniowy normatywny czas realizacji planowanego zlecenia (cykl produkcji),

poziom nominalnej zdolności produkcyjnej symbolizuje linia przerywana

ustalone wstępnie terminy realizacji zlecenia – rozpoczęcie (tydzień 2) i zakończenie

(tydzień 2)

Stwierdzone w wyniku realizacji procedury planowania obciążeń dysproporcje w obciążeniu

zdolności produkcyjnej (na rys. 4-9 przeciążenie w tygodniu 2) wymagają podjęcia działań

korygujących celem doprowadzenie do zrównoważenia (zbilansowania) obciążenia z poziomem

dostępnej zdolności. Niedobór zdolności produkcyjnej stwarza konieczność uruchomienia

dodatkowych środków celem likwidacji przeciążeń. Jej nadmiar oznacza z kolei niepełne

wykorzystanie maszyn i urządzeń oraz pracowników. Obie sytuacje są niekorzystne,

wpływając na zmniejszenie efektywności wytwarzania. Możliwe sposoby wyrównywania

bilansu obciążenia zestawiono w tabeli 4-1.

Tabela 4-1. Sposoby wyrównywania bilansu obciążenia

Zmniejszenie pracochłonności zadania

ZMIANA

PRACOCHŁONNOŚCI

(obciążenia)

Zwiększenie pracochłonności zadania

Z zachowaniem cyklu normatywnego

Przesunięcie

w czasie

Z wydłużeniem cyklu normatywnego

Zmniejszenie zdolności produkcyjnej

ZMIANA ZDOLNOŚCI

PRODUKCYJNEJ

Zwiększenie zdolności produkcyjnej

Przesunięcie w czasie

Ogół przedstawionych w tabeli działań podejmowanych w celu wyrównania bilansu obciążenia

można podzielić na dwie grupy.

1) działania zmieniające poziom i strukturę pracochłonności zleceń,

2) działania zmieniające poziom i strukturę zdolności produkcyjnej.

W ramach pierwszej grupy wyróżnia się działania:

zmniejszające pracochłonność zleceń (zmiana technologii, wykorzystanie wydajniejszych

urządzeń, kooperacja bierna itp.),

9

Zarządzanie produkcją i usługami

Temat 4

zwiększające pracochłonność zleceń (dodatkowa produkcja na magazyn, zwiększenie

wielkości zlecenia, kooperacja czynna itp.),

przesuwające zadania w czasie: z zachowaniem normatywnego cyklu produkcyjnego

(przesunięcie zadania na inny termin) lub jego wydłużeniem.

W ramach drugiej grupy wyróżnia się działania:

zmniejszające zdolność produkcyjną (zmniejszenie zatrudnienia, skrócony czas pracy,

tworzenie stanowisk rezerwowych itp.),

zwiększające zdolność produkcyjną (zwiększenie zatrudnienia, nadgodziny itp.),

przesunięcie w czasie (regulacja okresów remontów i urlopów).

Rysunki 4-10 oraz 4-11 ilustrują dwa wybrane sposoby niwelowania przeciążenia zdolności

z rys. 4-9 poprzez przesunięcie realizacji zadania w czasie (z zachowaniem i wydłużeniem

normatywnego cyklu produkcji).

Rys. 4-10. Przesunięcie zlecenia w czasie z zachowaniem cyklu normatywnego.

Rys. 4-11. Przesunięcie zlecenia w czasie z wydłużeniem cyklu normatywnego.

10

Zarządzanie produkcją i usługami

Temat 4

Duża liczba wymienionych w tabeli 4-1 różnych działań regulacyjnych stwarza szerokie

możliwości ich wykorzystania dla wyrównywania bilansu obciążenia zdolności produkcyjnej.

Wybór właściwych sposobów i kolejność ich wykorzystania podyktowane są zwykle

względami ekonomicznymi (progresja kosztów).

4.4. Rodzaje harmonogramowania

Kombinacje przedstawionych rodzajów (sposobów) terminowania zleceń oraz bilansowania

ich pracochłonności ze zdolnością produkcyjną tworzą cztery podstawowe rodzaje

harmonogramowania zadań planistycznych (tabela 4-2).

Tabela 4-2. Rodzaje harmonogramowania.

TERMINOWANIE

OBCIĄŻANIE

Nieograniczone

Ograniczone

W przód

Nieograniczone

harmonogramowanie w przód

(Infinite Forward Scheduling)

Ograniczone

harmonogramowanie w przód

(Finite Forward Scheduling)

Wstecz

Nieograniczone

harmonogramowanie wstecz

(Infinite Backward Scheduling)

Ograniczone

harmonogramowanie wstecz

(Finite Backward Scheduling)

Terminowanie z obciążaniem nieograniczonym, nazywane w praktyce terminowaniem „czystym”

polega na umieszczaniu zadań w pożądanych terminach realizacji bez równoczesnego

bilansowania zdolności produkcyjnych. Odwrotnie – terminowanie z obciążaniem ograniczonym

polega terminowaniu zadań z równoczesnym uwzględnieniem dostępności zasobów zdolności

produkcyjnych.

Kombinacja terminowania „w przód” z obciążaniem ograniczonym daje w efekcie tzw.

ograniczone harmonogramowanie „w przód” (Finite Forward Scheduling), charakteryzujące

się największą pewnością realizacji zleceń w pożądanych terminach końcowych i gwarancją

dotrzymania,

uzgodnionych

z

klientami,

terminów

dostaw

produktów

finalnych.

Największym ryzykiem niedotrzymania tych terminów charakteryzuje się natomiast tzw.

nieograniczone harmonogramowanie „wstecz” Infinite Backward Scheduling), tworzone

z kombinacji terminowania „wstecz” z obciążaniem nieograniczonym. Rozwiązania pośrednie

dają również pośrednie rezultaty w czasowych parametrach przepływów materiałowych.

11

Zarządzanie produkcją i usługami

Temat 4

Prezentowane w dalszej części metody i systemy zarządzania produkcją w przedsiębiorstwie

wykorzystują w swojej logice różne, z przedstawionych powyżej, rodzaje harmonogramowania.

Tradycyjnym sposobem uzyskiwania w nich zbilansowanych harmonogramów produkcji jest

harmonogramowanie dwuetapowe, realizowane w dwóch następujących cyklach:

CYKL 1 – terminowanie nieograniczone (obciążanie stanowisk pracochłonnością zadań

w pożądanych terminach realizacji bez uwzględnienia dostępnych zdolności

produkcyjnych),

CYKL 2 – obciążanie ograniczone (bilansowanie obciążenia ze zdolnością produkcyjną

i wyrównywanie bilansu).

W przypadku braku możliwości wyrównania bilansu w CYKLU 2 następuje powrót do

CYKLU 1 i korekta ustalonych terminów, co istotnie wydłuża czas prac planistycznych.

Bardziej zaawansowane współczesne systemy zarządzania produkcją, celem uzyskania

lepszych i szybszych efektów planowania, realizują w tym zakresie harmonogramowanie

jednoetapowe2 – czyli terminowanie i bilansowanie zadań z uwzględnieniem dostępności

zasobów i innych ograniczeń oraz korekta terminów w jednym cyklu obliczeniowym.

Np. koncepcja zarządzania wąskimi przekrojami OPT/TOC tworząca w tym zakresie rozwiązanie hybrydowe,

stanowiące kombinację kilku rodzajów harmonogramowania produkcji.

2

12

![[ ] Umowy o wykonywanie zleceń nabycia lub zbycia](http://s1.studylibpl.com/store/data/000661933_1-8021d3291067056e770f4a3516f62016-300x300.png)