Zarządzanie produkcją i usługami

Temat 2

2. CELE I STRATEGIE ZARZĄDZANIA PRODUKCJĄ

2.1. Ewolucja orientacji gospodarczych

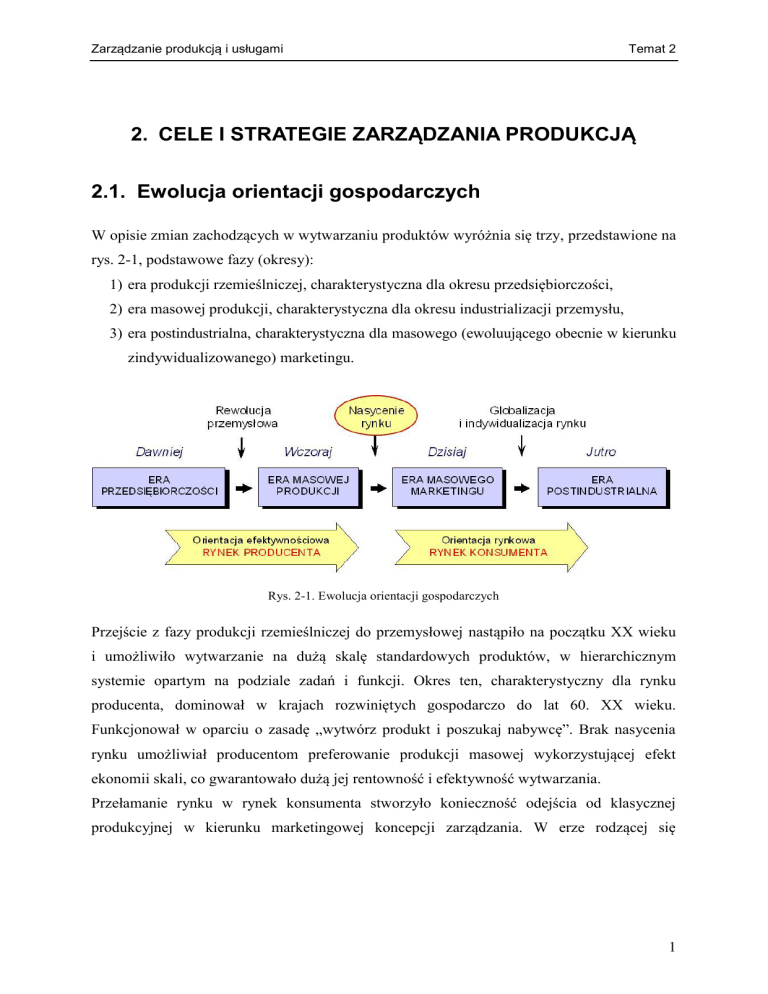

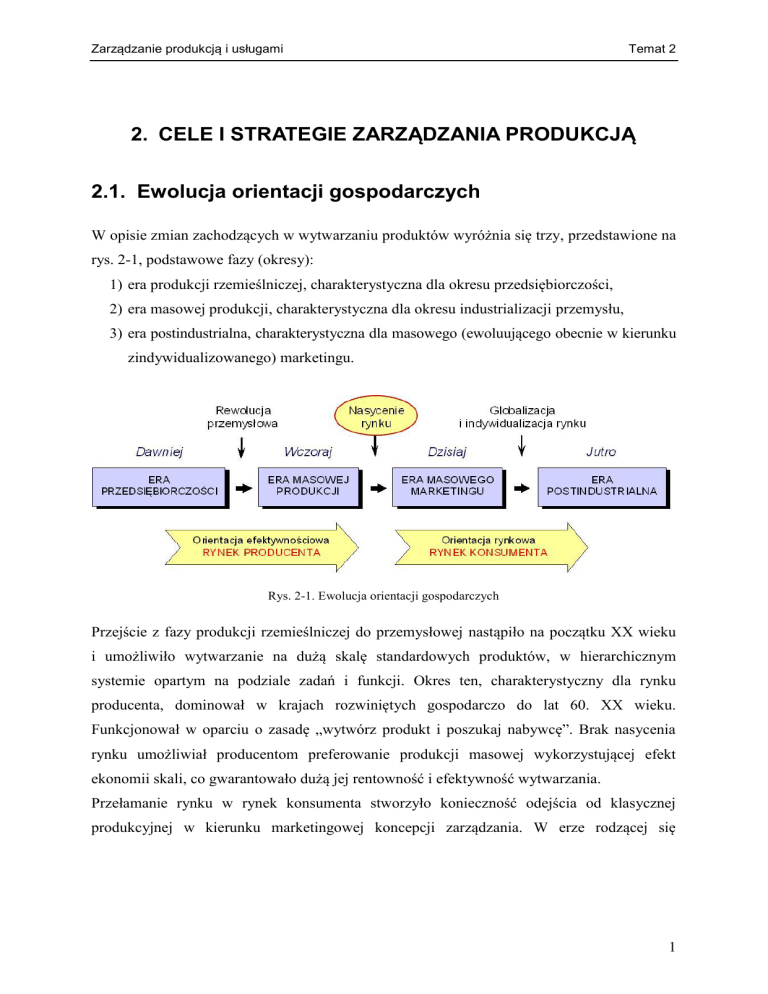

W opisie zmian zachodzących w wytwarzaniu produktów wyróżnia się trzy, przedstawione na

rys. 2-1, podstawowe fazy (okresy):

1) era produkcji rzemieślniczej, charakterystyczna dla okresu przedsiębiorczości,

2) era masowej produkcji, charakterystyczna dla okresu industrializacji przemysłu,

3) era postindustrialna, charakterystyczna dla masowego (ewoluującego obecnie w kierunku

zindywidualizowanego) marketingu.

Rys. 2-1. Ewolucja orientacji gospodarczych

Przejście z fazy produkcji rzemieślniczej do przemysłowej nastąpiło na początku XX wieku

i umożliwiło wytwarzanie na dużą skalę standardowych produktów, w hierarchicznym

systemie opartym na podziale zadań i funkcji. Okres ten, charakterystyczny dla rynku

producenta, dominował w krajach rozwiniętych gospodarczo do lat 60. XX wieku.

Funkcjonował w oparciu o zasadę „wytwórz produkt i poszukaj nabywcę”. Brak nasycenia

rynku umożliwiał producentom preferowanie produkcji masowej wykorzystującej efekt

ekonomii skali, co gwarantowało dużą jej rentowność i efektywność wytwarzania.

Przełamanie rynku w rynek konsumenta stworzyło konieczność odejścia od klasycznej

produkcyjnej w kierunku marketingowej koncepcji zarządzania. W erze rodzącej się

1

Zarządzanie produkcją i usługami

Temat 2

konkurencji1 coraz większego znaczenia nabrała przeciwstawność poprzedniej zasady

brzmiąca: „znajdź nabywcę i wytwarzaj według jego życzeń”. Zmiana podejścia oznaczała

podwyższenie poziomu obsługi klienta i nadanie mu wysokiego priorytetu w hierarchii celów

przedsiębiorstwa. Dla utrzymania wysokiej skuteczności rynkowej wiązało się to

z koniecznością ponoszenia dodatkowych nakładów kosztem obniżenia efektywności

wytwarzania. Stąd głównym celem powstających w tym okresie w krajach najbardziej

rozwiniętych (szczególnie USA i Japonii) nowych koncepcji zarządzania działalnością

gospodarczą było sprostanie nowym wyzwaniom rynkowym przy zachowaniu wysokiej

efektywności wytwarzania.

Skuteczność rynkowa przedsiębiorstwa, czyli stopień osiągania przez firmę założonych

celów, zależy od stopnia dostosowania jej strategii do potrzeb i wymagań rynku. Wymagania

rynku można opisać za pomocą tzw. kryteriów (atrybutów) konkurowania, związanych

z szeroko pojętym poziomem obsługi klienta. Do podstawowych zalicza się [75, s. 327]2:

jakość produktu (wyrobu i usługi) – przewaga w prawidłowości,

elastyczność dostaw (rodzajowa, ilościowa, terminowa) – przewaga w zmienności,

szybkość dostaw – przewaga w dostępności,

cenę – przewaga w efektywności (produktywności).

Czynniki te, to kluczowe składowe orientacji rynkowej determinujące konkurencyjność

i rozwój przedsiębiorstwa, których zmianę preferencji przedstawiono na rys. 2-2.

Rys. 2-2. Prorynkowa zmiana preferencji w obsłudze klienta

1

Okres dominacji rynku producenta i produkcji masowej nazywany jest potocznie, od nazwiska jej prekursora,

erą „Fordyzmu”. Natomiast konkurencyjnego rynku klienta – erą „Porteryzmu”.

2

Wśród dodatkowych bardziej szczegółowych mierników poziomu obsługi wymienia się: niezawodność dostaw,

częstotliwość dostaw, kompletność dostaw, obsługę posprzedażną, wygodę i in.

2

Zarządzanie produkcją i usługami

Temat 2

Atrybut jakości, jako kryterium konkurencji, pojawiać się zaczął w gospodarkach rynkowych

w późnych latach 70. XX wieku. Zauważalną tendencją jest aktualnie traktowanie jakości

jako warunku koniecznego utrzymania się na rynku, a w mniejszym stopniu jako elementu

wyróżniającego produkt. Przedmiotem zainteresowania wielu firm, uwypuklających czas jako

kryterium konkurowania, staje się obecnie szybkość dostaw. Coraz częściej spotykanym

przypadkiem jest wygrywanie zamówień dzięki zdolności do dostarczania produktów

w krótkim czasie (krótszym od konkurentów). Wraz z postępującą zmianą rynku w rynek

konsumenta zmianie ulega również zakres oddziaływania odbiorców na ostateczną postać

produktu. Zmiany te stymulują potrzebę zwiększania elastyczności dostaw, celem

zaspokajania coraz bardziej zmiennych i zróżnicowanych (w zakresie asortymentu, ilości i

czasu) potrzeb rynku.

Przedstawiona zmiana preferencji rynkowych w obsłudze klientów stawia przed systemem

zarządzania przedsiębiorstwem określone wyzwania i wiąże się z koniecznością ponoszenia

dodatkowych kosztów. Z drugiej strony równoczesna, spowodowana rosnącym nasyceniem

rynku, konieczność kształtowania konkurencyjnych cen wyrobów i świadczonych usług,

wymusza wszechstronną redukcję kosztów. Stąd zarządzanie współczesnym przedsiębiorstwem

wymaga pogodzenia sprzecznych orientacji i wynikających z nich celów – orientacji

rynkowej (chęć zaspokojenia zmiennych i zróżnicowanych potrzeb klientów) oraz

efektywnościowej (utrzymanie wysokiej rentowności produkcji poprzez redukcję kosztów),

co przedstawiono na rys. 2-3.

Rys. 2-3. Orientacje zarządzania przedsiębiorstwem w gospodarce rynkowej

Równoważenie tych sprzecznych orientacji realizowane jest to zwykle drogą poszukiwania

rozwiązań kompromisowych (trade-offs). W przypadku ogólnym problem sprowadza się do

znajdowania optymalnego rozwiązania, poprzez przyjęcie jednego z celów (poziomu obsługi

3

Zarządzanie produkcją i usługami

Temat 2

lub wysokości nakładów) na określonym poziomie i optymalizacji (maksymalizacji lub

minimalizacji) drugiego.

2.2. Cele i strategie przedsiębiorstwa

Cele i strategie zarządzania obszarami funkcjonalnymi (w tym produkcji) wynikają

z przyjętych celów zarządzania i kształtowanej strategii konkurencji przedsiębiorstwa jako

całości. Dla omówienia tych zagadnień dotyczących obszaru produkcji niezbędne jest zatem

krótkie ich scharakteryzowanie na poziomie przedsiębiorstwa.

Prorynkowa i jednocześnie proefektywnościowa orientacja przedsiębiorstw powoduje

przywrócenie istotnego znaczenia takim kategoriom ekonomicznym jak: cena, kapitał, zysk.

Zmiana orientacji przedsiębiorstw rzutuje na zmianę hierarchii celów, wywołującą

konieczność poszukiwania rezerw efektywnościowych w systemie produkcyjnym. Cele

przedsiębiorstwa, strategiczne i operacyjne, w wymiarze ekonomicznym i rzeczowym, są pod

wpływem tych orientacji i uwarunkowań (rys. 2-4.)

Rys. 2-4. Ekonomiczny i rzeczowy wymiar celów przedsiębiorstwa

Przeciwstawność orientacji i zmiana hierarchii celów zarządzania przedsiębiorstwem rzutuje

na kształtowanie w nim, również przeciwstawnych, podstawowych strategii (kierunków)

konkurencji – strategii różnicowania (wyróżniania) oraz strategii niskich kosztów [68, s. 60],

co zobrazowano na rys. 2-5.

4

Zarządzanie produkcją i usługami

Temat 2

Rys. 2-5. Podstawowe strategie (kierunki) konkurencji przedsiębiorstwa

Strategia różnicowania (wyróżniania) ukierunkowana jest na zwiększanie poziomu obsługi

drogą wyróżniania świadczeń dla klienta poprzez oferowanie wysokiej jakości produktów

oraz zwiększanie elastyczności i szybkości dostaw, co pociąga za sobą zwiększenie nakładów

na uzyskanie tych atrybutów. Przeciwstawna strategia niskich kosztów (inaczej przywództwa

kosztowego) zmierza z kolei do oferowania klientom standardowych tanich produktów

o konkurencyjnych cenach, co wiąże się z koniecznością redukcji kosztów wytwarzania3.

W ramach strategii różnicowania (wyróżniania) oferowanych wyrobów i usług wyróżnia się

dwa pojęcia:

dyferencjacja – wytwarzanie odmiennych produktów (wyrobów i świadczonych usług)

od oferowanych przez konkurencję, poprzez nadanie im cech zwiększających poziom

obsługi i umożliwiających wyznaczanie wyższych cen,

dywersyfikacja – rozszerzanie i różnicowanie zazwyczaj asortymentu produktów celem

zwiększenia elastyczności wytwarzania i zmniejszenia ryzyka w prowadzeniu

wąskoprofilowej działalności gospodarczej.

Jednym z podstawowych problemów w tym zakresie jest szerokość oferowanego asortymentu

produktów. Podejmowane w tym zakresie decyzje powinny równoważyć dwa problemy:

jeżeli oferowany asortyment jest wąski, przedsiębiorstwo może wykorzystać znane

standardowe procedury i efekt ekonomii skali, ale może utracić część klientów na rzecz

konkurentów oferujących inne bądź bardziej urozmaicone wyroby,

jeżeli

oferowany asortyment jest

zróżnicowane

wymagania

klientów,

szeroki, przedsiębiorstwo może zaspokoić

lecz

pogorszy efektywność

wytwarzania

wynikającą z ekonomii skali i standaryzacji produkcji.

3

Przeciwstawność podstawowych kierunków konkurowania znana jest jako „alternatywa M. Portera”.

5

Zarządzanie produkcją i usługami

Temat 2

Organizacje zazwyczaj starają się zawężać asortyment i koncentrować na wąskim zakresie

rodzaj0wym produktów. Małe zróżnicowanie produktów daje przedsiębiorstwu następujące

korzyści:

standaryzację wyposażenia umożliwiającą uzyskiwanie wysokiej produktywności,

uproszczenie procesów planowania i sterowania realizacją produkcji,

korzyści ekonomii skali produkcji (niskie jednostkowe koszty wytwarzania).

Z drugiej strony zmienne i zróżnicowane potrzeby rynku (szczególnie przy nasyconych

rynkach) wymuszają zwiększanie elastyczności produkcji poprzez rozszerzanie oferty

asortymentowej. Wynika stąd konieczność poszukiwania kompromisu pomiędzy celami

producentów, a zróżnicowanymi potrzebami i wymaganiami klientów.

2.3. Cele i strategie produkcji

Cele i strategie zarządzania produkcją oraz innymi obszarami funkcjonalnymi (przede

wszystkim marketingu i finansów) wynikają z przyjętych celów ogólnych i strategii

konkurowania przedsiębiorstwa i muszą być z nimi zbieżne. Uwzględnienie w kształtowaniu

tych wielkości na poziomie przedsiębiorstwa orientacji rynkowej i efektywnościowej rzutuje

również na sprzeczność celów i strategii w obszarze działalności operacyjnej. Cele

zarządzania produkcją i sposoby ich osiągania przedstawiono na rys. 2.6.

Rys. 2-6. Cele zarządzania produkcją i sposoby ich osiągania

6

Zarządzanie produkcją i usługami

Temat 2

W sytuacji rynku konsumenta, wraz ze wzrostem zrozumienia konieczności dostosowania

produkcji do zróżnicowanych i zmiennych potrzeb klientów, hierarchicznie nadrzędnym

celem działalności produkcyjnej staje się maksymalizacja poziomu obsługi odbiorców, co

wymaga dodatkowych nakładów i związanych z tym kosztów. Z drugiej strony rosnąca

konkurencja cenowa wymusza również na przedsiębiorstwach poprawę efektywności

gospodarowania poprzez wszechstronną redukcję kosztów.

Efektywność gospodarowania w obszarze produkcji przejawia się w efektywnym

(racjonalnym) gospodarowaniu zasobami produkcyjnymi: zdolnością produkcyjną (czasem

pracy maszyn/urządzeń i pracowników) oraz zasobami materiałowymi (kapitałem obrotowym

związanym w zapasach materiałowych). Występuje tutaj dodatkowa wewnętrzna sprzeczność

dotycząca sposobów poprawy tej efektywności:

maksymalne wykorzystanie zdolności produkcyjnej jest charakterystyczne dla produkcji

dużych ilości przy wąskim asortymencie, ale tworzącej duże zapasy (produkcja na

magazyn),

niskie zapasy (lub ich brak) są charakterystyczne dla produkcji małych ilości przy

szerokim asortymencie, ale z nierównomiernie i nie w pełni wykorzystaną zdolnością

produkcyjną (produkcja na zamówienie) 4.

W rozwiązaniu opisanej sprzeczności okazało się, że istotnie większy potencjał poprawy

efektywności gospodarowania tkwi w poprawie gospodarowania kapitałem obrotowym

zaangażowanym w zapasach materiałowych, co uwzględnia większość współczesnych

koncepcji zarządzania produkcją.

Realizacja celów zarządzania produkcją znajduje odzwierciedlenie w doborze właściwych

strategii produkcyjnych, jako narzędzia ich osiągania. Współczesne strategie zarządzania

produkcją przedstawiono na rys. 2-7. Kształtowane strategie produkcyjne zależą od przyjętej

na poziomie przedsiębiorstwa hierarchii i rangi atrybutów konkurencyjności, będących

wynikiem aspiracji i systemu wartości Top Management’u. Przy czym współcześnie wyróżnia

się w tym zakresie dwa główne kierunki w budowaniu strategii.

Konieczność dostosowania działalności produkcyjnej do potrzeb klientów i maksymalizacja

poziomu ich obsługi tworzy priorytet dla strategii produkcji reaktywnej, elastycznej

w zakresie asortymentu, ilości i terminów dostaw oraz szybko reagującej na zmienne

i zróżnicowane potrzeby rynku. Współczesną koncepcją zarządzania produkcją, która ją

realizuje jest tzw. „zwinna produkcja” (Agile Production) [55, s.14].

4

Średnie wykorzystanie dysponowanego czasu pracy maszyn i urządzeń w przemyśle kształtuje się na poziomie 67%.

7

Zarządzanie produkcją i usługami

Temat 2

Równoczesna konieczność poprawy efektywności produkcji drogą redukcji kosztów kreuje

strategię produkcji efektywnej. Do kluczowej współczesnej koncepcji zarządzania produkcją

ją realizującą należy przede wszystkim koncepcja japońskiego wytwarzania - tzw.

„odchudzona produkcja” (Lean Production), zwana zamiennie „odchudzonym wytwarzaniem”

(Lean Manufacturing)5.

Rys. 2-7. Podstawowe strategie zarządzania produkcją

Współcześnie zmierza się do poszukiwania kompromisu w realizacji przedstawionych

przeciwległych strategii produkcyjnych, poprzez kreowanie odpowiednich relacji typu firmaklient - tzw. środowisk produkcyjnych.

2.4. Środowisko produkcyjne

Każde przedsiębiorstwo, w zależności od profilu działalności, typu produkcji oraz charakteru

popytu rynku na wytwarzane produkty, funkcjonuje określonym (jednym lub kilku)

środowisku produkcyjnym. Wybór właściwego środowiska i jego dopasowanie do charakteru

wymagań rynku ma istotny wpływ na kształtowanie strategii produkcji i struktury przepływów

materiałowych w przedsiębiorstwie.

Środowisko produkcyjne najogólniej oznacza relację występującą między przedsiębiorstwem

(jako dostawcą) a klientem (jako odbiorcą) [76, s. 158]. W rynku producenta podstawę

różnicowania w tym zakresie rozwiązań, jak również adekwatnych im metod zarządzania

produkcją, stanowiły dość długo dwie klasyczne relacje: produkcja na magazyn PNM oraz

produkcja na zamówienie PNZ.

Strategia Lean Production (Lean Manufacturing) została wykształcona dość wcześnie w Japonii w przemyśle

motoryzacyjnym. Natomiast strategia Agile Production (Agile Manufacturing), mająca krótszy rodowód, w USA

w latach 90. XX wieku.

5

8

Zarządzanie produkcją i usługami

Temat 2

Produkcja na magazyn PNM (Make to Stock – MTS).

Cechą charakterystyczną produkcji na magazyn jest występowanie bufora (magazynu)

rozdzielającego firmę od odbiorców, z którego zaspokajane są potrzeby klientów (rys. 2-8).

Rys. 2-8. Ilustracja produkcji na magazyn

W środowisku PNM przepływ materiałowy w przedsiębiorstwie jest uruchamiany w oparciu

prognozy popytu rynku i finalizowany w postaci zapasu wyrobów końcowych w magazynie

Potrzeby odbiorców zaspokajane są z zapasu oczekujących wyrobów, a w przypadku sygnału

o zużyciu zapasu firma wznawia produkcję celem jego uzupełnienia. Rezultatem jest brak

wpływu klienta na ostateczną postać nabywanego produktu. Stąd relację tą w praktyce określa

się lapidarnie jako „sprzedawanie tego, co się wyprodukowało”.

Środowisko PNM jest charakterystyczne dla produkcji powtarzalnej (masowej, wielkoseryjnej).

Funkcjonuje w oparciu o, w miarę stabilne i możliwe do przewidzenia zapotrzebowanie rynku

na standardowe wyroby, przy dużej skali produkcji i małym jej zróżnicowaniu. Niemniej

związane jest z ryzykiem utworzenia nadmiernego, trudno zbywalnego, zapasu wyrobów

gotowych w przypadku nieprzewidzianych zmian popytu rynku.

Produkcja na zamówienie PNZ (Make to Order – MTO).

Cechą charakterystyczną produkcji na zamówienie jest występowanie bezpośredniego

powiązania firmy z odbiorcą w relacji „przedsiębiorstwo-klient”, umożliwiającego indywidualne

traktowanie każdego wpływającego zamówienia (rys. 2-9).

Rys. 2-9. Ilustracja produkcji na zamówienie

W środowisku PNZ przepływ materiałowy w przedsiębiorstwie jest uruchamiany i kończony na

poziomie zakupu surowców i materiałów podstawowych do produkcji w oparciu o prognozy

przewidywanego ich zużycia, a produkcja rozpoczyna się po przyjęciu zamówienia i ustaleniu

parametrów produktu oraz odbioru (termin dostawy, cena itp.). Rezultatem jest duży zakres

9

Zarządzanie produkcją i usługami

Temat 2

wpływu klienta na ostateczną postać produktu, a relację tą w praktyce określa się lapidarnie

jako „wytwarzanie tego, co się formalnie sprzedało”.

Środowisko PNZ jest charakterystyczne dla produkcji niepowtarzalnej (jednostkowej,

małoseryjnej). Zorientowane jest na wytwarzanie małych (zgodnych z zamówieniami) ilości

wyrobów przy dużym ich zróżnicowaniu asortymentowym – produktów uwzględniających

indywidualne potrzeby klientów („skastomizowanych”).

Przedstawione dwa klasyczne środowiska produkcyjne były wystarczające i spełniały

z powodzeniem swoje zadania (z dominacją produkcji na magazyn) w rynku producenta.

W rynku klienta, w miarę wzrostu jego wymagań w zakresie elastyczności i szybkości dostaw

oraz ceny, okazały się niewystarczające. Stąd praktyka gospodarcza ostatnich kilkudziesięciu

lat wyłoniła szereg dodatkowych współczesnych środowisk, rozszerzających i wzbogacających

możliwe relacje przedsiębiorstwa z klientem. Zalicza się do nich przede wszystkim: montaż

na zamówienie MNZ, wykończenie na zamówienie WNZ oraz specyficzną konstrukcję na

zamówienie KNZ (rys. 2-10)6.

Rys. 2-10. Współczesne środowiska produkcyjne.

Kształtowanie współczesnych środowisk produkcyjnych ukierunkowane zostało na szukanie

rozwiązań kompromisowych między wymaganiami orientacji rynkowej (elastyczność i szybkość

Niektóre klasyfikacje idą jeszcze dalej, pogłębiając typologię środowisk wewnątrz przedsiębiorstwa, jak np.

produkcja na kontrakt (Make to Contract) lub rozszerzając ją na kanały dystrybucji – np. produkcja i dystrybucja

na centralny lub lokalny magazyn (Production + Distribution to Central or Local Stock), kompletowanie na

zamówienie (Kit to Order) i pakowanie na zamówienie (Wrapp to Order, Package to Order).

6

10

Zarządzanie produkcją i usługami

Temat 2

dostaw) i efektywnościowej (niskie koszty). W tradycyjnym rozumieniu ekonomiki wytwarzania

wysoka seryjność produkcji (większe ilości przy węższym asortymencie) to jej wysoka

efektywność i odwrotnie. W myśl tej dewizy przyjęto zasadę, że każdy wyrób należy

różnicować w jak najpóźniejszej fazie procesu produkcyjnego lub złożenia montażowego – co

ideowo przedstawiono na rys 2-11.

Rys. 2-11. Idea odraczania różnicowania wyrobów końcowych.

Przyjęta zasada, nosząca nazwę „odraczanie” (postponement), umożliwia zwiększanie

elastyczności dostaw w postaci znacznego różnicowania oferty końcowej dla klienta,

zachowując jednocześnie możliwość produkcji elementów składowych wyrobów w dużych

partiach, redukujących jednostkowe koszty wytwarzania (ekonomia skali produkcji).

Rezultatem jej wykorzystania w wewnętrznym łańcuchu logistycznym przedsiębiorstwa są

środowiska: montaż i wykończenie na zamówienie7.

Montaż na zamówienie MNZ (Assemble to Order - ATO).

Środowisko montaż na zamówienie, stanowiące rozwiązanie pośrednie między produkcją na

magazyn i na zamówienie, utożsamiane jest z możliwością tworzenia dużej liczby możliwych

konfiguracji wyrobów końcowych. W relacji tej, z uwagi na chęć zwiększenia elastyczności

dostaw, przepływ materiałowy w przedsiębiorstwie jest uruchamiany w oparciu o prognozy

przewidywanego zapotrzebowania i zakończony na poziomie komponentów (zespołów)

wyższych rzędów montażowych (tzw. moduły o charakterze opcjonalnym). Wytworzone

i oczekujące półwyroby stanowią platformę różnicowania wyrobów w fazie montażu

końcowego. Rezultatem jest zwiększenie zakresu wpływu klienta na ostateczną postać

produktu.

W zewnętrznym łańcuchu dostaw w fazie dystrybucji zasada odraczania jest wykorzystywana w środowiskach:

kompletowanie i pakowanie na zamówienie. Z uwagi na zakres tematyczny przedmiotu środowiska: te,

przynależne fazie dystrybucji, nie zostały scharakteryzowane.

7

11

Zarządzanie produkcją i usługami

Temat 2

Środowisko MNZ jest charakterystyczne dla produkcji seryjnej (dla modułów opcjonalnych)

oraz jednostkowej (dla wyrobów końcowych). Typowe przykłady to: montaż zestawów

komputerowych, montaż samochodów, budownictwo blokowe itp.

Wykończenie na zamówienie WNZ (Finish to Order - FTO).

Specyficzne środowisko pośrednie między produkcją na magazyn a montażem na

zamówienie. W relacji tej przepływ materiałowy w przedsiębiorstwie jest uruchomiony i

sfinalizowany w oparciu o prognozy popytu rynku do zapasu bazowych wyrobów gotowych,

lecz bez fazy wykończeniowej. Faza ta realizowana jest na konkretne zamówienie klienta.

Rezultatem jest ograniczony zakres wpływu odbiorcy na ostateczną postać produktu.

Środowisko WNZ jest charakterystyczne dla produkcji seryjnej dla wyrobów bazowych.

Typowe przykłady to: indywidualne wykończenie w przemyśle meblarskim, budownictwie

mieszkaniowym itp. Znajduje również zastosowanie w fazie dystrybucji (np. dodatkowe

wyposażenie samochodu w salonie sprzedaży).

Konstrukcja na zamówienie KNZ (Engineering to Order - ETO).

Konstrukcja na zamówienie stanowi rozszerzenie (przedłużenie) środowiska produkcji na

zamówienie o projektowanie wyrobu, realizowane w oparciu o specyficzne wymagania

klienta. Opracowanie konstrukcji (a w dalszej kolejności technologii wykonania wyrobu)

rozpoczyna się po przyjęciu zamówienia, następnie zamawiane są materiały oraz wytwarzany

wyrób. Rezultatem jest największy zakres wpływu klienta na ostateczną postać konfiguracji

końcowej produktu.

Z uwagi na przynależny mu etap projektowania produktu środowisko KNZ jest w praktyce

najczęściej przynależne sferze zarządzania projektami (przedsięwzięciami), a nie dyskretnymi

procesami produkcyjnymi.

Z pojęciem środowiska produkcyjnego i zasadą odraczania jest ściśle związana istota tzw.

„punktu oddzielenia zamówienia klienta” (Customer Order Decoupling Point)8, który oznacza

miejsce „spotkania” prognoz z zamówieniami klientów na drodze przepływu materiałowego

w przedsiębiorstwie (rys. 2-12). Jak widać z rysunku część przepływu materiałowego przed

punktem oddzielenia jest planowana w oparciu o prognozy potrzeb i realizowana

z wyprzedzeniem na magazyn. Natomiast druga część, poza tym punktem, jest realizowana

w oparciu o indywidualne zamówienia klientów. Lokalizacja punktu oddzielenia charakteryzuje

zatem głębokość wstecznej „penetracji” zamówieniami klientów przepływu materiałowego

w przedsiębiorstwie.

8

Inaczej określany jako punkt rozdziału, punkt ingerencji klienta w konfigurację wyrobu, punkt graniczny itp.

12

Zarządzanie produkcją i usługami

Temat 2

Rys. 2-12. Punkt oddzielenia zamówienia klienta

Rezultatem realizacji części przepływu materiałowego do punktu oddzielenia zamówienia są

wytworzone i oczekujące zapasy (wyrobów końcowych, zespołów, materiałów w zaopatrzeniu

lub u dostawców). Stąd spotykanym również w tym zakresie w praktyce zamiennym

określeniem jest „punkt oddzielenie zapasu” (Stock Decoupling Point), udzielające odpowiedzi

na pytanie: do jakich zapasów „sięgają” zamówienia klientów lub (odwrotnie) z jakimi zapasami

przedsiębiorstwo oczekuje na klientów? (rys. 2-13).

Rys. 2-13. Punkt oddzielenia zapasu

13

Zarządzanie produkcją i usługami

Temat 2

Z charakterem omawianych zagadnień jest również związana (zaznaczona na rysunku) tzw.

zasada „pchania” (push) i „ssania” (pull)9. w sterowaniu przepływami materiałowymi. Zasada

„pchania” polega na wyprzedzającym tworzeniu zapasu produktów w systemie logistycznym

na podstawie prognozy popytu (zapotrzebowania). Natomiast zasada „ssania” – na wyciąganiu

produktów z systemu na podstawie bieżących aktualnych potrzeb. Nietrudno zatem

zauważyć, że przed punktem oddzielenia przepływ materiałowy w przedsiębiorstwie jest

kształtowany w oparciu o zasadę „pchania”, natomiast za tym punktem – o zasadę „ssania”.

Przedstawione rodzaje środowisk produkcyjnych wywierają ponadto istotny wpływ na

sposoby modelowania procesów produkcyjnych i struktur produktowych oraz strategii

produkcji. Przedstawione na rys. 2-14 typy struktur produktów obrazują, zależne od

środowiska

produkcyjnego,

relacje

występujące

między

różnorodnością

rodzajową

materiałów wejściowych do produkcji i komponentów wyrobów, a różnorodnością

asortymentową produkcji końcowej przedsiębiorstwa10.

Rys. 2-14. Środowisko produkcyjne a typy struktur produktów przedsiębiorstwa.

Struktura typu „A”, charakterystyczna dla środowiska PNM, cechuje się ustabilizowaną małą

różnorodnością produktów końcowych i szerokim zakresem rodzajowym materiałów

wejściowych. Odwrotne relacje występują w strukturze typu „V”, charakterystycznej dla

środowiska PNZ. Montaż na zamówienie (stanowiący połączenie środowiska PNM i PNZ)

wyróżnia się szerokim zakresem rodzajowym zarówno materiałów wejściowych jak

i produktów końcowych, przy niewielkiej liczbie rodzajów modułów opcjonalnych wyższych

rzędów montażowych.

Szerszy opis istoty systemu push i pull znaleźć można w częściach dotyczących japońskich koncepcji

zarządzania produkcją (strategia Just In Time, system Kanban).

10

Wyróżniane również typy struktur to struktura typu „I” (np. fabrykaty wytwarzane w procesach ciągłych) oraz

typu „T” (np. pakowanie na zamówienie).

9

14

Zarządzanie produkcją i usługami

Temat 2

Przedstawione relacje i ich charakter znajdują odzwierciedlenie w kształtowaniu strategii

produkcji i (pośrednio) strategii konkurencji przedsiębiorstwa. Rys. 2-15 ilustruje wpływ

środowisk na trzy kluczowe atrybuty konkurencji: elastyczność i szybkość dostaw oraz

redukcja kosztów produkcji umożliwiająca konkurencją cenową.

Rys. 2-15. Środowisko produkcyjne a konkurencyjność przedsiębiorstwa

Część procesów produkcyjnych realizowanych przed punktem oddzielenia zamówienia

ukierunkowana jest na wykorzystanie strategii produkcji efektywnej. Natomiast część za tym

punktem na strategię produkcji reaktywnej. Środowiskami tworzącymi rozwiązania

kompromisowe między celami rynkowymi przedsiębiorstwa (wysoki poziom obsługi klientów)

i wewnętrznymi (efektywność gospodarowania) są przede wszystkim środowiska pośrednie:

montaż na zamówienie i wykończenie na zamówienie. Środowiska oferujące dużą

elastyczność asortymentową i szybkość dostaw na poziomie zadowalającym potrzeby rynku,

przy równoczesnej znacznej redukcji kosztów produkcji.

Wiele współczesnych przedsiębiorstw nie funkcjonuje w jednym, jednoznacznie określonym

środowisku produkcyjnym. Relacje te przyjmują często formy hybrydowe (mieszane).

Zwykle powtarzalną standardową część asortymentu wytwarzanych wyrobów, stanowiącą

podstawowy profil działalności przedsiębiorstwa wytwarza się (wykorzystując efekt ekonomii

skali), w większych ilościach na magazyn. Inne, mniej powtarzalne asortymenty – na zamówienie

lub w relacjach pośrednich. Taki mieszany typ środowiska, uwzględniający zarówno

produkcję na zapas jak i zgodną z potrzebami klientów, określa się jako produkcję częściowo

opartą na prognozach.

15