Banaczek Sylwia IV rok OŚ 2003/2004

praca przeglądowa w oparciu o literaturę i strony www

KŁOPOTLIWE OPONY

Zużyte opony uważa się je za jedno z największych źródeł odpadów

przemysłowych o dużej uciążliwości na świecie. W Europie ilość

zużytych opon wynosi przeszło 2,5 mln t/a, w Niemczech niecałe

700 tys. t/a, a w Polsce około 170 tys. t/a

W krajach zachodnich różne formy zagospodarowania opon obejmują około

70% masy pojawiających się opon, pozostała część jest składowana.

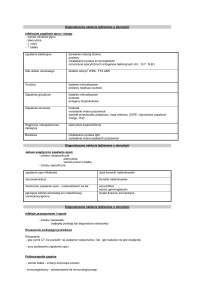

Uszeregowanie krajów europejskich według ilości

wytwarzanych rocznie zużytych opon

KRAJ

tys. t/a

Niemcy

650

Wielka Brytania

435

Francja

380

Włochy

360

Hiszpania

250

Polska

170

Belgia

70

Szwecja

65

Holandia

65

Portugalia

52

Stopień utylizacji zużytych opon w %

KRAJ

%

Finlandia

100

Holandia

100

Szwecja

100

Niemcy

96

Portugalia

90

Dania

81

Wielka Brytania

74

Belgia

63

Węgry

63

Włochy

59

Francja

53

Polska

31

Zużyte opony należą do tej grupy odpadów, które w

największym stopniu obciążają środowisko naturalne.

Te cechy opon, które określają ich walory użytkowe, tj. odporność na

uszkodzenia mechaniczne, na działanie warunków panujących na

drogach ( woda, temperatura), są jednocześnie odpowiedzialne za

trudności związane z ich zagospodarowaniem po zakończeniu

użytkowania

Uciążliwość zużytych opon jest spowodowana

następującymi czynnikami:

• Opony nie podlegają gniciu, utlenianiu lub innym naturalnym

procesom degradacji

• Opony gromadzone w dużych zwałach mają tendencję do

samozapłonu a powstałego pożaru nie da się ugasić

• Podczas przypadkowego spalania opon do ziemi dostają się ciekłe

produkty częściowej pirolizy, co stanowi dodatkowe, poza sadzą i

toksycznymi dymami, zagrożenie dla środowisk

• Zakopane w ziemi opony mają tendencję do „wypływania” na

powierzchnię, przy czym zawierają kolonie robactwa i zarazków.

Masowe podziemne „mogiły” opon są źródłem zakażenia wód

gruntowych

• Składowanie opon na otwartej przestrzeni jest wylęgarnią dla

komarów, innych insektów oraz bakterii.

Rozporządzenie Rady Ministrów z dnia 30 czerwca 2001 r. w

sprawie rocznych poziomów odzysku i recyklingu odpadów

opakowaniowych i poużytkowych (Dz. U. Nr 69, poz. 719) określa

poziomy odzysku zużytych opon w poszczególnych latach :

·

·

·

·

·

2003 r. - 35%

2004 r. - 50%

2005 r. - 60%

2006 r. - 70%

2007 r. - 75%.

Prognoza ta w latach 2003 - 2014 przedstawia się następująco :

· 2003 - 110 000 Mg

· 2006 - 120 000 Mg

· 2010 - 135 000 Mg

· 2014 - 150 000 Mg.

Podstawy prawne

• Ustawa z dnia 27 kwietnia 2001 r. o odpadach (Dz.U.

Nr 62, poz. 628 z późn. zm.) -zakaz składowania opon,

• Ustawa z dnia 27 lipca 2001 r. o wprowadzeniu ustawy

- Prawo ochrony środowiska, ustawy o odpadach oraz o

zmianie niektórych ustaw (Dz.U. Nr 100, poz. 1085) na

mocy tej ustawy zakaz wchodzi w życie z dniem 1 lipca

2003 roku dla całych opon, a z dniem 1 lipca 2006 roku

dla części opon (opon pociętych).

• Ustawa z dnia 11 maja 2001 r. o obowiązkach producentów

niektórych wyrobów oraz opłacie produktowej i depozytowej (Dz.U.

Nr 63, poz.639 z późn. zm.) –nakłada na producentów i importerów

opon wprowadzanych na rynek obowiązek odzysku zużytych opon.

• Rozporządzenie Rady Ministrów z dnia 11 września 2001 r. w

sprawie stawek opłat produktowych (Dz. U. Nr 116, poz. 1235)

określa stawki opłat produktowych dla różnego rodzaju opon.

• Zasady i tryb gospodarowania środkami z opłat produktowych

określono w rozporządzeniu MŚ z dnia 8 lipca 2002 w sprawie

szczegółowych zasad i trybu gospodarowania środkami z opłat

produktowych (Dz. U. Nr 122, poz. 1052).

Maksymalnye stawki opłat produktowych na

rok 2004:

- (2,14 zł/kg dla opony nowej i bieżnikowanej

i

- 8,55 zł/kg dla opony używanej

nieregenowanej

Działalność Centrum Utylizacji Opon Organizacja odzysku

S.A.

To organizacja powstała z inicjatywy głównych producentów i importerów opon obecnych

na rynku polskim

Zadania, jakie postawiła sobie Organizacja:

1. Prowadzenie sukcesywnej zbiórki zużytych opon;

2. Kierowanie strumienia „odpadów” do wybranych zakładów utylizacji;

3. Kontrola nad przetworzeniem lub neutralizacją opon;

4. Ewidencja nałożonych przez ustawodawcę ilości;

5. Sprawozdawczość do Urzędu Marszałkowskiego

Organizacja pomaga również gminom w likwidacji znajdujących się na ich

terenach składowisk, tzn.: oszacowuje wielkość składowiska i organizuje

likwidację począwszy od załadunku, a skończywszy na sporządzeniu

dokumentacji.

Sposoby recyklingu:

1. Bieżnikowanie

2. Regeneracja

3. Rozdrabnianie metodą mechaniczną lub kriogeniczną

4. Piroliza

5. Spalanie

Bieżnikowanie-

•to pierwszy krok w recyklingu opony

• Opona bieżnikowana kosztuje o połowę taniej, ponadto 75 proc.

materiału wykorzystuje się ponownie.

•Na terenie kraju działa 24 dużych bieżnikowni oraz małych zakładów.

•Liczba bieżnikowanych opon do ciężarówek stanowi 8-22 proc. tego

rodzaju opon wprowadzonych do eksploatacji na zamianę.

Regeneracja

. Tylko 4 proc. podaży zużytych opon przetwarza się na regenerat. Jego

cena jest o połowę mniejsza niż kauczuku.

•REGENERAT-to plastyczny produkt o właściwościach zbliżonych do kauczuków

otrzymanych z odpadów gumowych w procesach termochemicznych

→ destrukcja

wiązań polisiarczkowych, monosiarczkowych i polimerów → REGENERAT

Wysoka temp. + Środki chemiczne + Obróbka mechaniczna

Zastosowanie regeneratu: do produkcji opon, dywaników samochodowych,

wykładzin podłogowych w oborach bezściołowych, płyt izolacyjnych do

budownictwa i obuwia gumowego.

Rozdrabnianie

Pięć przedsiębiorstw w kraju zajmuje się rozdrabnianiem zużytych opon na

surowiec.

Stosuje się dwie metody rozdrabniania: metodę mechaniczną „na ciepło” ( ciepło

wytwarzane podczas tarcia ) lub kriogeniczną

Kriomielenie

jest to mielenie z użyciem ciekłego azotu; metoda występująca u większości

producentów. Pozwala na wyprodukowanie granulatu o dużej powierzchni

właściwej 150-160 μm. Jedna z technologii oddziela w kriomieleniu proces

zamrażania i mielenia, co pozwala na osiągnięcie małych ziaren granulatu oraz

oddzielenie części metalowych od gumowych.

Metoda "na ciepło"

Wyróżnia się dwa sposoby przerabiania opon samochodów ciężarowych,

które zawierają najwięcej naturalnego kauczuku.

Ze względu na zawartość w oponach kordu metalowego są linie:

1. posiadające specjalne urządzenia do wyciągania kordu a następnie

opona jest umieszczana w młynie,

2. posiadające odpowiednio mocniejsze młyny , które mielą oponę

łącznie z kordem.

Technologia rozdrabniania

rozdrobnienie opon na 250 mm

kawałki

rozdzielanie kawalków opon

na frakcje

granulat gumowy

frakcja stalowa

przeznaczona jako złom

do hut

Zastosowanie granulatu

Granulat znajduje zastosowanie również w budowie autostrad

Piroliza

To termiczny proces bez dostępu tlenu z atmosfery, w którym następuje

rozkład wysokocząsteczkowych związków organicznych na lżejsze

produkty.

Piroliza opon w piecu gazowniczym przebiega w warunkach zbliżonych

do termicznej destrukcji węgla kamiennego. Produkty gazowe kierowane

są do zbiornika gazu, a produkty ciekłe do zbiorników smołowych.

Średnia temperatura procesu wynosi 1000°C.

Z 500t zużytych opon powstaje:

-1790t koksu pogumowego

-880t produktów ciekłych

-1,4 x 106 m 3 gazu

Koks gumowy ma zastosowanie do produkcji węgla

aktywnego lub jako wysokoenergetyczne paliwo w metalurgii

cynku.

Substancje ciekłe po rozdestylowaniu mogą być użyte do

produkcji rozpuszczalników oraz jako dodatki do paliw lub w

stanie surowym jako olej opałowy

Spalanie

Opony mogą być wydajnym paliwem. Ich wartość energetyczna wynosi

7500 kcal/ kG jest więc większa od wartości energetycznej węgla - 6300

kcal/kG - choć mniejsza od ropy naftowej (9400 kcal/kG).

Opony posiadają następujące parametry jakościowe:

Wartość opałowa 25-30 MJ/kg

Zawartość siarki 1-2%

Zawartość wilgoci 3-5%

Zawartość chloru do 0,20%

Zawartość popiołu 5-20%

Ciężar nasypowy 300-600 kg/m3

Najbardziej rozpowszechnionym sposobem jest spalanie opon w całości lub

częściowo rozdrobnionych, w klinkierowych piecach cementowni.

Ośrodek Badawczo-Rozwojowy Gospodarki Energetycznej w Katowicach

zaproponował koncepcję wykorzystania eksploatowanych przemysłowo

kotłów rusztowych do współspalania rozdrobnionych opon z miałem

węglowym.

Odzysk energii jest oparty na dwóch zasadach:

1) W warstwie węgla palącego się na ruszcie przy wysokiej temperaturze

występują na przemian obszary atmosfery redukującej i utleniającej.

W tych warunkach następuje całkowita degradacja termiczna

toksycznych substancji do połączeń prostych.

2) Ilość eksploatowanych kotłów rusztowych w Polsce jest wystarczająca

do rozwiązania problemu utylizacji, jeżeli 5% spalanego miału

węglowego zastąpi granulat ze starych opon

Korzyści

Mniejsze zużycie paliwa bazowego (węgiel)

Niższa cena paliwa bazowego (węgiel o niższej kaloryczności)

Niższe koszty transportu (paliwa bazowego i pozostałości paleniskowych)

Mniejsze opłaty za składowanie pozostałości paleniskowych

Niższa opłata za emisję zanieczyszczeń (pyłu, CO, SO2 )

Zapłata za ekologiczną likwidację uciążliwego odpadu

Literatura:

1. Baran S., Turski R. „Wybrane

zagadnienia z utylizacji i

unieszkodliwiania odpadów”

2. Ekopartner 4(138)2003, 10(144)2003,

4(150)2004

3. http://www.tvp.pl/rolna/zycie/arch/20_11.

html

4. http://www.opony.com.pl/technologie/tec

hnologie.asp?ID=45