Logistyka - ZADANIA

Koszty procesów logistycznych.

Kalkulacja kosztów

Stosujemy ją gdy :

przeprowadzamy kalkulacje rentowności

gdy chcemy obliczyć koszt jednostkowy wyrobu.

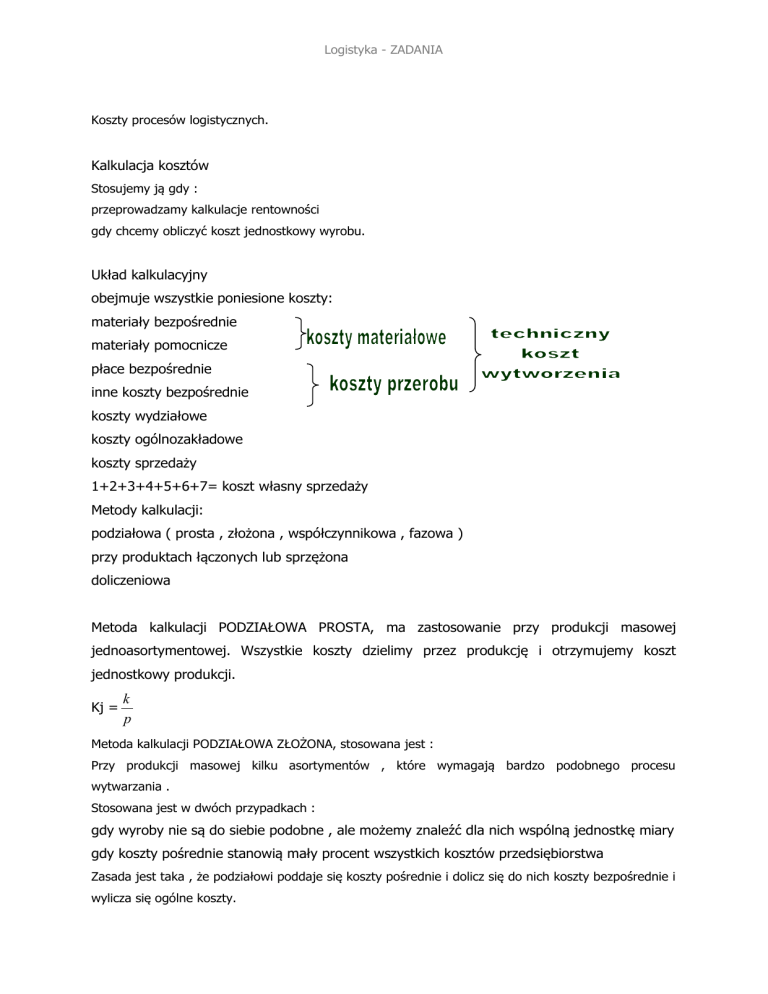

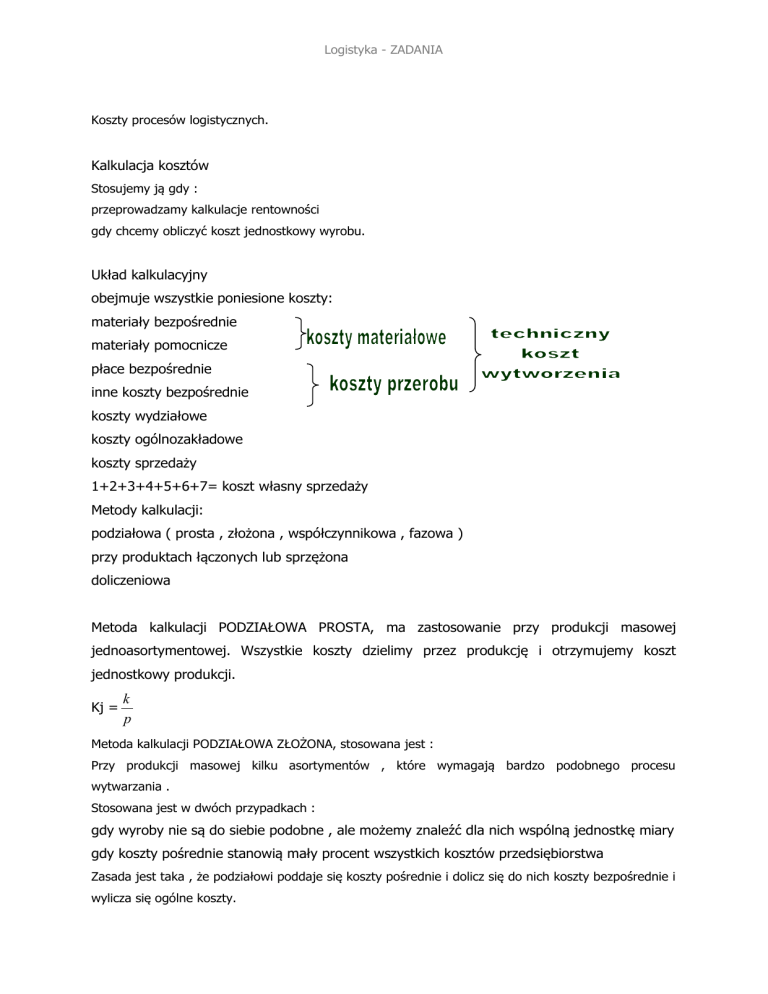

Układ kalkulacyjny

obejmuje wszystkie poniesione koszty:

materiały bezpośrednie

materiały pomocnicze

płace bezpośrednie

inne koszty bezpośrednie

koszty wydziałowe

koszty ogólnozakładowe

koszty sprzedaży

1+2+3+4+5+6+7= koszt własny sprzedaży

Metody kalkulacji:

podziałowa ( prosta , złożona , współczynnikowa , fazowa )

przy produktach łączonych lub sprzężona

doliczeniowa

Metoda kalkulacji PODZIAŁOWA PROSTA, ma zastosowanie przy produkcji masowej

jednoasortymentowej. Wszystkie koszty dzielimy przez produkcję i otrzymujemy koszt

jednostkowy produkcji.

Kj =

k

p

Metoda kalkulacji PODZIAŁOWA ZŁOŻONA, stosowana jest :

Przy produkcji masowej kilku asortymentów , które wymagają bardzo podobnego procesu

wytwarzania .

Stosowana jest w dwóch przypadkach :

gdy wyroby nie są do siebie podobne , ale możemy znaleźć dla nich wspólną jednostkę miary

gdy koszty pośrednie stanowią mały procent wszystkich kosztów przedsiębiorstwa

Zasada jest taka , że podziałowi poddaje się koszty pośrednie i dolicz się do nich koszty bezpośrednie i

wylicza się ogólne koszty.

Logistyka - ZADANIA

Przykład

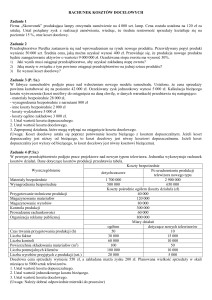

Na produkcję wyrobów poniesiono 840 000 . Koszty pośrednie stanowią 360 000

Pozycje kalkulacyjne

Wyrób B

Wyrób C

1. Ilość wyrobów [szt] 5 000

6 000

9 000

2.

20 000

60 000

3

3

60 000

180 000

10

20

144 000

216 000

24

24

204 000

396 000

34

44

Jednostka

Wyrób A

miary 40 000

[kg]

3.

Stawka

kosztów 3

pośrednich [zł/kg]

4.Koszty pośrednie

120 000

5.Jednostkowe koszty 24

pośrednie

6.

Koszty 120 000

bezpośrednie

7.

Jednostkowe 24

koszty

bezpośrednie

[zł]

8.Koszt

wytworzenia 240 000

wyrobu

9. Jednostkowy koszt 48

wytworzenia wyrobu

stawkę kosztów pośrednich obliczamy przez podzielenie kosztów pośrednich przez ilość

jednostek miary dla wszystkich wyrobów, która została podana w przykładzie

koszty pośrednie obliczamy mnożąc stawkę kosztów pośrednich przez jednostkę miary

jednostkowy koszt pośredni obliczamy dzieląc koszt pośredni przez ilość wyrobów

Logistyka - ZADANIA

koszty bezpośrednie obliczamy mnożąc koszt jednostkowy bezpośredni , który został podany

w przykładzie przez ilość wyrobów

koszt wytworzenia wyrobu obliczamy dodając koszty pośrednie do kosztów bezpośrednich

jednostkowy koszt wytworzenia wyrobu obliczamy dodając koszt jednostkowy pośredni do

kosztu jednostkowego bezpośredniego

Metoda kalkulacji PODZIAŁOWA WSPÓŁCZYNNIKOWA

Stosuje się ją gdy :

Jeżeli są jednostki miary wspólnej to trzeba obliczyć współczynniki

Żeby obliczyć koszt jednostki wyrobu to trzeba obliczyć koszt jednostki współczynnikowej

Metoda kalkulacji PODZIAŁOWA FAZOWA, gdzie produkcja zorganizowana jest fazowo .

Może występować w dwóch przypadkach :

gdy wyroby nie są magazynowane i sprzedawane wtedy koszt jednostkowy wyrobu

końcowego jest sumą kosztów jednostkowych w każdej fazie

gdy wyroby są magazynowane i sprzedawane to koszt jednostkowy wyrobu finalnego jest

koszt jednostkowy ostatniej fazy.

Przykład

Pierwszy przypadek . Wytworzono 10 000[szt.] wyrobów

1. Koszt wytworzenia

2.

Jednostkowe

I Faza

II Faza

40 000

30 000

koszty 4

3

wytworzenia

3. Koszt jednostkowy wyrobu 7

finalnego

Obliczenia:

jednostkowy

koszt

wytworzenia

obliczamy

dzieląc

koszty

wytworzenia

przez

ilość

wytworzonych wyrobów

koszt jednostkowy wyrobu finalnego obliczamy dodając jednostkowe koszty wytworzenia

Fazy I do Fazy II

Logistyka - ZADANIA

Drugi przypadek . Wytworzono 10000[szt.] wyrobów

I Faza

II Faza

1. Rozmiar produkcji

10 000[szt.]

8 000 [szt]

2. Koszt wytworzenia

40 000

24 000

3.

Koszt

półfabrykatów

wytworzenia

przekazanych -

32 000

wytworzenia -

56 000

do drugiej fazy

4.

Koszty

wyrobów finalnych

5. Koszt jednostkowy wyrobu -

7

finalnego

Obliczenia:

koszt wytworzenia obliczamy mnożąc rozmiar produkcji przez jednostkowe koszty

wytworzenia

koszt wytworzonych półfabrykatów przekazanych do drugiej fazy obliczamy dzieląc koszty

wytworzenia z I fazy przez rozmiary produkcji w I fazie i mnożąc to wszystko przez rozmiary

II fazy

koszt wytworzenia wyrobu finalnego obliczamy dodając koszt wytworzenia I fazy do kosztów

wytworzenia półfabrykatów przekazanych do II fazy

koszt jednostkowy wyrobu finalnego obliczamy dzieląc koszt wytworzenia wyrobów finalnych

przez rozmiar produkcji II fazy

Metoda kalkulacji SPRZĘŻONA (ŁĄCZNA) , stosuje się ją gdy jest jakiś produkt główny i jeden lub

wiele produktów ubocznych ( rafineria , produkcja koksu , gazu , huty żelaza) zależy to od rodzaju

produkcji.

Logistyka - ZADANIA

Koszt jednostkowy wyrobu finalnego obliczamy odejmując od ogólnych kosztów działalności koszty

obróbki lub sprzedaży (pozyskania produktów ubocznych ) i dzielimy to wszystko przez ilość

wytworzonego produktu .

Przykład

W analizowanym okresie w gazowni wytworzono 3 000 000 m 3 gazu. Powstały następujące produkty

uboczne : koks , smoła , benzen .

Koszty całkowite gazowni wyniosły 25 235 000

Koszty

Produkty

wytwarzania

uboczne

Ilość produkcji

Cena

sprzedaży Wartość według

w tys/szt

cen sprzedaży

gazu

25

235

000 koks

20 ton

28 000

560 000

-1

235

000 benzen

5 ton

75 000

375 000

10 ton

30 000

300 000

24 000 000

smoła

Koszt jednostkowy m3 gazu =

1 235 000

24 000 000

8zł / m3

3 000 000

Obliczenia:

Wartość według cen sprzedaży obliczmy mnożąc ilość razy cenę .

Koszt jednostkowy obliczamy dzieląc ogólne koszty wytworzenia przez ilość produktów

Koszt

Produkty

Wartość

wytworzenia

uboczne

cenach

gazu

25

-

w Koszt obróbki i Koszty

sprzedaży

pozyskane

sprzedaży

235

380

-

000 koks

560 000

180 000

380 000

000 benzen

375 000

80 000

295 000

300 000

120 000

180 000

380 000

855 000

855000 smoła

24 000 000

Koszt jednostkowy =

24 000 000

8 zł / m3

3 000 000

Obliczenia:

Koszty pozyskane obliczamy odejmując od wartości w cenach sprzedaży koszty obróbki i

sprzedaży

Dochód ze sprzedaży produktów ubocznych ( wartość według cen sprzedaży ) obliczamy

mnożąc ilość produkcji razy cenę sprzedaży

Logistyka - ZADANIA

Kalkulacja DOLICZENIOWA

Jeżeli produkcja obejmuje

szeroki asortyment wyrobu , zróżnicowany pod względem rozmiarów

produkcji , konstrukcji , technologii procesu wytwórczego.

Produkty są wyrabiane według zleceń produkcji.

Kalkulacji poddaje się koszty pośrednie ( wydziałowe , ogólnozakładowe ) , a później oblicza

się koszt jednostkowy .

Przykład

Firma produkuje dwa wyroby A i B , na które są dwa zlecenia 1 i 2 .

Zlecenie 1 na wyrób A wynosi 1000sztuk ,

Zlecenie 2 na wyrób B wynosi 1000sztuk .

Koszty materiałów bezpośrednich na zlecenie 1 wynoszą 80 000zł

Koszty materiałów bezpośrednich na zlecenie 2 wynoszą 120 000 zł.

Płace bezpośrednie na zlecenie 1 wynoszą 250 000 zł.

Płace bezpośrednie na zlecenie 2 wynoszą 150 000 zł.

Koszty wydziałowe na zlecenie 1 i 2 wynoszą 150 000 zł.

Koszty ogólnozakładowe 90000 zł.

Założenie : koszty wydziałowe i zakładowe należy rozliczyć proporcjonalnie do kosztów

materiałów bezpośrednich .

Należy dokonać kalkulacji ( obliczyć jednostkowy koszt wytworzenia wyrobu ).

Pozycja kalkulacyjna

Wyrób A

Wyrób B

1. Materiały bezpośrednie

80 000

120 000

2. Płace bezpośrednie

250 000

150 000

3.

Razem

koszty 330 000 (1+2)

270 000 (1+2)

bezpośrednie

4. Koszty wydziałowe

60 000

90 000

5. Koszty ogólnozakładowe

36 000

54 000

6. Całkowity koszt

426 000

414 000

(4+5+3=6)

(4+5+3=6)

426

414

(6/1000szt)

(6/1000szt)

wytworzenia

7. Jednostkowy koszt

wytworzenia wyrobu

Obliczenia:

Koszty wydziałowe obliczamy dzieląc koszty wydziałowe przez sumę kosztów materiałów

bezpośrednich 150 000/80000+ 120000 =200000 i mnożymy to przez 100%

Logistyka - ZADANIA

150/200 * 100 = 75%

75% z 80000/ 100 dla A wynosi 60 000

75% z 120000 /100 dla B wynosi 90 000

Koszty ogólnozakładowe obliczamy , dzieląc koszty ogólnozakładowe przez sumę kosztów

materiałów bezpośrednich 80000+ 120000 =200000 i mnożymy to przez 100%

90000/200000* 100% =45%

45% z 80000/100 dla A wynosi 36000

45%z 120000/100 dla B wynosi 54000

Jednostkowy koszt wytworzenia wyrobu obliczamy dzieląc całkowity koszt wytworzenia przez

ilość wyrobów ( 1000)

Przykład

Przedsiębiorstwo wytwarza dwa wyroby : X i Y

X

Cena za jedną sztukę

Y

7zł

13zł

Koszty bezpośrednie na jednostkę produktu

Materiały bezpośrednie

2zł

Płace bezpośrednie

5zł

1zł

2zł

Koszty pośrednie

840zł

(koszty pośrednie są rozliczane na produkty w stosunku do sumy płac bezpośrednich )

należy ustalić rentowność produktów przy założeniu , że przedsiębiorstwo wytworzyło

100 sztuk wyrobu X i 100 sztuk wyrobu Y

W tym przykładzie zastosujemy kalkulację DOLICZENIOWĄ

Pozycja kalkulacyjna

X

Y

1. Materiały bezpośrednie

200

500

2. Płace bezpośrednie

100

200

3.Ogółem

koszty 300(1+2)

700(1+2)

bezpośrednie

4.Koszty pośrednie

840 zł

280

560

Logistyka - ZADANIA

5.

Ogółem

koszty 580(3+4)

1 260(3+4)

wytworzenia

6.Jednostkowy

koszt 5,8(5/100)

12,6(5/100)

wytworzenia wyrobu

Obliczenia :

Koszty pośrednie dla poszczególnych wyrobów obliczamy proporcjonalnie

Rentowność

X

Koszty

Y

580

Przychody ze sprzedaży

1260

700

1300

Zysk

120

40

Obliczenia :

Przychody ze sprzedaży obliczamy mnożąc cenę za jedną sztukę wyrobu razy ilość sztuk

wytworzonych

Zysk obliczamy odejmując koszty od przychodów ze sprzedaży

Przykład

Zakłady przemysłu metalowego produkują z blachy dwa rodzaje pudełek o pojemności 100

gram i 150 gram;

Wyprodukowano : 5 100 pudełek o 100 gramach

2 000 pudełek o 150 gramach

Za

przedmiot

kalkulacji

przyjmuje

się

100

pudełek

każdego

rodzaju;

Logistyka - ZADANIA

Koszty produkcji są proporcjonalne do pojemności pudełek i wynoszą :

Materiały bezpośrednie : 4 050

Płace bezpośrednie

: 1 620

Koszty wydziałowe

: 1 134

Należy dokonać kalkulacji

W tym przykładzie należy zastosować kalkulację WSPÓŁCZYNNIKOWĄ

1

2

3

4

Produkt

Ilość wytworzona

Współczynnik

Liczba

5

jednostek Koszt

6

jednostki Koszt

7

jednostki Koszt wytworzonej

współczynnikowych

współczynnikowej

wyrobu

produkcji

Pudełka 100 gram

51

2

102

42

84

4 284

Pudełka 150 gram

20

3

60

42

126

2 520

6 804

Obliczenia :

Ilość wytworzoną obliczamy dzieląc wyprodukowaną ilość pudełek każdego rodzaju przez 100 pudełek (taka ilość jest przedmiotem kalkulacji)

Współczynnik obliczamy dzieląc dla 100 gram przez 100 i mamy 1 , dla 150 gram przez 100 i mamy 1,5 (mogą też być wartości 2 i 3 )

Liczbę jednostek współczynnikowych obliczamy mnożąc współczynnik przez ilość wytworzoną

Koszt jednostki współczynnikowej obliczamy dzieląc koszty poniesione w miesiącu (materiały bezpośrednie + płace bezpośrednie + koszty

wydziałowe ) rzez sumę jednostek współczynnikowych (162)

Koszt jednostkowy wyrobu obliczamy mnożąc koszt jednostki współczynnikowej przez współczynnik

Koszt wytworzonej produkcji obliczamy mnożąc koszt jednostkowy wyrobu przez ilość wytworzoną

Logistyka - ZADANIA

Suma kosztów wytworzonej produkcji musi być równa sumie kosztów poniesionych w miesiącu ; jeśli tak nie jest , to musiał wystąpić błąd w obliczeniach ;

Przykład

Produkcja płyt o 2 rodzajach grubości : 4 cm i 7 cm

Koszty poniesione w ciągu miesiąca :

Materiały bezpośrednie : 373 200 zł

Płace bezpośrednie :

186 600 zł

Koszty wydziałowe :

65 310 zł

Istnieją braki ostateczne , których wartość odpadkowa wynosi 1 360 zł

Płyt wytworzono :

Grubości 4 cm wyrobów gotowych 20 000 szt. ; braki ; 400 szt.;

Grubości 7 cm wyrobów gotowych 14 000 szt. ;

Produkcja w toku przerobiona jest w 80% na kwotę 1 250 szt.

Należy dokonać kalkulacji

W tym przypadku należy przeprowadzić kalkulację WSPÓŁCZYNNIKOWĄ

Logistyka - ZADANIA

Produkty

4 cm

7 cm

Wyroby gotowe dobre

20 000

14 000

Braki

400

-------

Produkcja niezakończona (w toku)

--------

1 000

Razem

20 400

15 000

Obliczenia :

Produkcję niezakończoną obliczamy mnożąc 80% przez 1 250

KALKULACJA WSPÓŁCZYNNIKOWA

1

2

3

4

PRODUKT

Ilość wytworzona

Współczynnik

Liczba

5

jednostek Koszt

współczynnikow

6

jednostki Koszt

współczynnikowej

wyrobu

7

jednostki Koszt wytworzonej

produkcji

a

4 cm

20 400

4

81 600

3,35

13,4

b

c

2680 5360 --00

7 cm

15 000

7

105 000

3,35

23,45

3283 ---

2345

00

0

5963 5360 2345

00

625 110

0

Logistyka - ZADANIA

Obliczenia :

7a - 20 000 szt. razy 13,4

dla 4 cm

7b - 400 szt. razy 13,4

7a - 14 000szt. razy 23,45

7c - produkcja niezakończona w toku (poprzednia tabelka) razy 23,45

Stratę na brakach obliczamy odejmując wartość odpadkową od kosztu wytworzenia produkcji

braków (7b)

5 360 – 1 360 = 400

strata na brakach przez ilość dobrych produktów jest równa 0,2 (4 000/20 000)

Koszt jednostkowy z uwzględnieniem straty na brakach obliczamy sumując koszt

jednostkowy bez uwzględnienia straty na brakach i 0,2

13,40 + 0,20 + 13 , 60

Przykład

Firma produkuje kafelki ; na te kafelki otwarto dwa zlecenia produkcyjne : na kafelki zwykłe i

na kafelki ozdobne

1 zlecenie na kafelki zwykłe a w ramach tego zlecenia dwa typy:

typ A – 2 000 szt. o powierzchni 300 cm²

typ B – 3 200 szt. o powierzchni 200 cm²

2 zlecenie na kafelki ozdobne a w ramach tego zlecenia dwa typy :

typ C – 2 800 szt. o powierzchni 240 cm²

typ D – 5 000 szt. o powierzchni 160 cm²

Typ A - 2 000 szt. przerobione w 100 %

Typ B - 3 200 szt. przerobione w 100%

Typ C - 2 400 szt. przerobione w 100%

400 szt. przerobione w 50%

Typ D – 4 000 szt. przerobione w 100%

1 000 szt. przerobione w 40%

www.wkuwanko.pl

12

Logistyka - ZADANIA

KOSZTY :

Produkcja podstawowa 64 900 zł

Koszty wydziałowe

23 200 zł

Wydział 1

13 300 zł

Wydział 2

9 900 zł

Pozycja kalkulacyjna

Zlecenie 1

Zlecenie 2

9 240

22 470

Wydział 1

4 000

15 000

Wydział 2

2 960

11 230

Koszty bezpośrednie

Materiały bezpośrednie

Płace bezpośrednie

Koszty wydziału 1 rozliczane są proporcjonalnie do płac bezpośrednich tego wydziału

Koszty wydziału 2 obliczane są proporcjonalnie do ilości przepracowanych narmowo godzin :

Zlecenie 1 - 900 normo-godzin

Zlecenie 2 - 2400 normo-godzin

Koszt wytworzenia kafli zwykłych i ozdobnych są proporcjonalne do ich powirzchni

Przeprowadzić

kalkulację.

W

tym

przykładzie

będzie

zastosowana

kalkulacja

DOLICZENIOWA i kalkulacja WSPÓŁCZYNNIKOWA

KALKULACJA DOLICZENIOWA

Narzut dla kosztów wydziałowych wydziału 1 obliczamy dzieląc koszty wydziału 1 przez sumę

płac bezpośrednich wydziału 1 i mnożymy razy 100%

13300

x100% 70%

4000 15000

Rozliczenia kosztów na :

Zlecenie 1

Zlecenie 2

70% x 4000 = 2 800

70% x 15 000 = 10 500

Narzut dla kosztów wydziałowych wydziału 2 obliczamy dzieląc koszty wydziału 2 przez sumę

przepracowanych normo-godzin

www.wkuwanko.pl

13

Logistyka - ZADANIA

9 900

3 zl

h

3 300

Rozliczenia kosztów na :

Zlecenie 1

3 x 900 = 2 700

Zlecenie 2

3 x 2 400 = 7 200

Tabela kalkulacyjna

Pozycja kalkulacyjna

Zlecenie 1

Zlecenie 2

Materiały

9 240

22 470

Wydział 1

4 000

15 000

Wydział 2

2 960

11 230

Ogółem

bezpośrednie

Płace bezpośrednie

Ogółem

koszty 16 200

48 700

64 900

bezpośrednie

Koszty wydziałowe

Wydział 1

2 800

10 500

Wydział 2

2 700

7 200

Ogółem koszty

5 500

17 700

23 200

razem

21 700

66 400

88 100

KALKULACJA WSPÓŁCZYNNIKOWA

1

2

3

4

5

6

7

a

b

5,25

10 500

------------

3,5

11 200

------------

Zlecenie 1

Typ A

2 000

3

6 000

Typ B

3 200

2

6 400

1,75

www.wkuwanko.pl

14

Logistyka - ZADANIA

Razem

12 400

Zlecenie 2

Typ C

2 600

6

15 600

Typ D

4 400

4

17 600

Razem

2

12

28 800

2 400

8

32 000

3 200

82 500

5 600

33 200

Obliczenia :

2 - Ilość wytworzona patrz dane na początku zadania

3 – Współczynnik dla zlecenia 2 może być również 2,4 i 1,6

4 – Liczba jednostek współczynnikowych tj. druga kolumna tabeli razy trzecia kolumna

5 – Koszt jednostki współczynnikowej tj. dla

zlecenia 1 : ogółem pozycje kalkulacyjne ( z poprzedniej tabeli dla zlecenia pierwszego) przez

sumę jednostek współczynnikowych ( dla zlecenia 1 )

zlecenia 2 : ogółem pozycje kalkulacyjne ( z poprzedniej tabeli dla zlecenia drugiego) przez

sumę jednostek współczynnikowych ( dla zlecenia 2 )

6 – Koszt jednostki wyrobu tj. piąta kolumna razy trzecia kolumna

7 - koszt wytworzonej produkcji

a

dla zlecenia 1 ( typ A i B ) : szusta kolumna razy druga kolumna

dla zlecenia 2 ( typ C i D) : szusta kolumna razy sztuki przerobione w 100%

b

dla zlecenia 2 ( typ C i D ) : szusta kolumna razy sztuki przerobione w odpowiednio 40% i 50% .

www.wkuwanko.pl

15

Logistyka - ZADANIA

Koszty procesów logistycznych .

Rozpatrując koszty należy pamiętać o dwóch zasadach :

globalne koszty logistyczne – koszty logistyczne powstają w całym procesie od zaopatrzenia

aż po sprzedaż przez pakowanie itd. Jest to

suma poniesionych wszystkich kosztów w

działalności gospodarczej .np. : koszty zamawiania , braków , utraconej sprzedaży transportu

, magazynowania . Należy wybrać taką strategię gdzie

suma globalnych kosztów

logistycznych zmierza do minimum przy założeniu pełnej obsługi klienta . Wybieramy zawsze

to rozwiązanie gdzie będą jak najmniejsze koszty a potrzeby odbiorców są zaspokojone w

pełni .

zasada współzależności kosztów - przy wyborze strategii musimy mieć na uwadze, że koszty

powstają w różnych dziedzinach różnie . Na przykład w jednej dziedzinie maleją a w drugiej

rosną .Jedne koszty pociągają za sobą drugie koszty .

dziedziny :

koszty zaopatrzenia

koszty realizacji zamówień

koszty zapasów

koszty składowania

koszty transportowe

koszty związane z poziomem obsługi klienta

Zapasy – niezagospodarowane dobra rzeczowe utrzymywane przez firmę w celu użycia ich

w przyszłości . Wyróżniamy zapasy :

surowców i materiałów

produkcja w toku

wyrobów gotowych

Korzyści związane z utrzymywaniem zapasów :

doskonalenie obsługi klienta ( zbyt )

ze skalą produkcji

www.wkuwanko.pl

16

Logistyka - ZADANIA

ze skali dostaw

zabezpieczenie przed zmianami cen

zabezpieczenie przed niepewnością dostaw i czasem dostaw

zabezpieczenie przed nieprzewidzianymi zdarzeniami i okolicznościami

Koszty zapasów :

utrzymywania zapasów

kapitałowe – utracone korzyści z kapitału

składowania – związane z magazynowaniem

obsługi zasobów – związane z ubezpieczeniami i podatkami

koszty ryzyka – utrata wartości fizycznej albo moralnej

dostaw

zamówienia

przestawienia produkcji

wyczerpania zapasów

utraconej sprzedaży po stronie zbytu

realizacji opóżnionych dostaw

Przykład

Jednorazowy tygodniowy popyt na produkty wynosi 50 sztuk . Wartość sztuki wynosi 100$ .

Koszt złożenia jednego zamówienia wynosi 200$ .

Koszty utrzymania zapasów :

kapitałowe 12 %

składowania 6%

obsługi zapasów 4%

ryzyka 3%

Obliczyć i wskazać minimalne całkowite roczne koszty zapasów .

Okres

zamówień

Liczba

Zapas

w zamówień na ilościowy

Roczny koszt Roczny koszt Całkowity

zamówienia

utrzymania

roczny

zapasów

zapasów

tygodniu

rok

1

52

50

10400

1250

11650

2

26

100

5200

2500

7700

4

13

200

2600

5000

7600

13

4

650

800

16250

16750

26

2

1300

400

32500

32900

52

1

2600

200

65000

65200

www.wkuwanko.pl

koszt

17

Logistyka - ZADANIA

Obliczenia :

Zapas ilościowy obliczamy mnożąc okres zamówień w tygodniu przez popyt

Roczny koszt zamówienia obliczami mnożąc liczbę zamówień na rok przez koszt złożenia

jednego zamówienia

Roczny koszt utrzymania zapasów obliczmy następująco , najpierw mnożymy zapas ilościowy

przez wartość sztuk a następnie ten wynik mnożymy przez z sumowane koszty utrzymania

zapasów

Całkowity roczny koszt zapasów obliczamy sumując roczne koszty zamówienia z rocznymi

kosztami utrzymania zapasów

Koszty dostaw

Metoda ssania – jest jedną z metod sterowania zapasami ; gdy podaż jest mniejsza od

popytu wtedy stosujemy tą metodę . Przy tej metodzie musimy wiedzieć :

Jaka ma być optymalna wielkość dostawy Q

Jaki jest najkorzystniejszy okres dostaw t

Jaki musimy mieć zapas w magazynie MAX2

Koszty utrzymania zapasów w magazynie

Q

2 Kd D

KS C

gdzie :

Kd – koszt złożenia jednego zamówienia

D – roczna sprzedaż

KS – koszt składowania ( utrzymania zapasów )

C – wartość produktu

Wynik wielkości dostaw Q zaokrąglamy zawsze do pełnych dziesiątek .

t

Q

52

D

www.wkuwanko.pl

18

Logistyka - ZADANIA

gdzie :

Q – optymalna wielkość dostawy

D – roczna sprzedaż

MAX 2 S t t Od Z t

gdzie :

St – sprzedaż tygodniowa

Od – okres dostawy

Zt – zapotrzebowanie tygodniowe

Przykład 1

Firma sprzedaje 100 sztuk produktu A tygodniowo . Tygodniowe zaopatrzenie klientów na ten produkt

wzrasta do 120 sztuk . Okres dostawy przedłuża się do 3 dni tygodni . Wartość produktu równa jest 2

$ .Koszt złożenia zamówienia wynosi 20$ . Koszty utrzymania zamówień wynosi 2 tygodnie .

ROP – (punkt zamawiania) wielkość zapasu , przy której ponownie trzeba złożyć zamówienie.

Mamy dwie sytuacje :

I . Sytuacja - gdy popyt jest stały dostawy terminowe ( obliczamy od wielkości minimalnej )

II . Sytuacja

- gdy popyt wzrasta i występują opóźnienia w dostawach ( obliczamy od wielkości

maksymalnej )

Jeżeli zapas obniży się do 200 sztuk ( 2 * 100 ) to składamy kolejne zamówienia .

Jeżeli zapas spadnie do 360 ( 3 * 120 ) to składamy kolejne zamówienia .

Obliczenia :

Q

t

2 20 5200

416000 650

0,25 2

650

52 6,5tygodnia(45,5dnia )

5200

Najkorzystniejszy okres złożenia zamówienia jest co 45 dni

MAX 100 6,5 (3 120) 1010

Jeżeli będzie mowa o upustach cenowych to obliczamy wtedy :

globalny koszt logistyczny .

GKLQ K t K zak K zap

www.wkuwanko.pl

19

Logistyka - ZADANIA

gdzie :

Kt – koszt transportu , obliczamy go z następującego wzoru :

K t S t .tr D

gdzie :

St.tr – stawka transportowa

D – roczna sprzedaż

Stawka transportowa dla :

mniej niż 500 sztuk wynosi 0,15

między 500 – 700 wynosi 0,10

więcej niż 700 wynosi 0,07

K

zak

– koszt zakupu , który obliczamy według wzoru :

K zak K d

K

zap

D

Q

– koszy zapotrzebowania , który liczymy według wzoru :

K zap K s C

Q

2

koszty

Wielkość partii

499

650

701

800

780

520

364

364

Koszty zakupu

208,4

160

148,35

130

Koszty zapasów

124,75

162,5

175,25

200

GKLQ

113,2

842,5

687,6

694

Koszty

transportu

www.wkuwanko.pl

20

Logistyka - ZADANIA

jest

to

mały

koszt

Zapasy możemy odnawiać nie tylko przez zakup , ale również z własnej produkcji , wtedy

obliczamy wielkość optymalnej serii produkcji , korzystając ze wzoru :

2 Co P

P

K s 1

D

S

gdzie :

C0 – koszty przestawienia jednorazowego produkcji

P – popyt ,albo zużycie

K s – koszt składowania

P / D – wskaźnik zużycia przez produkcję

Przykład 2

Firma produkuje wyroby , których zużycie roczne wynosi 24000 sztuk na rok . Koszt przestawienia linii

wynosi 70 $ . Tygodniowa wielkość produkcji wynosi 1000 sztuk .

Koszt utrzymania zapasu wynosi 1,50 $ na sztukę . Jaka powinna być wielkość optymalnej

serii . Przez jaki okres będzie produkowana seria lub ile razy w miesiącu będzie firma

uruchamiała produkcję tych wyrobów ).

S

2 70 24000

2040

24000

1,50 1

52000

Seria będzie uruchamiana dwa razy w tygodniu , bo 2040 / 1000 wynosi 2,04 .

Przykład 3

www.wkuwanko.pl

21

Logistyka - ZADANIA

koszty

System

dostaw System dostaw pośrednich

bezpośrednich

Koszty stałe

magazyn

magazyn

zmechanizowany

zautomatyzowany

200 000

1 000 000

2 000 000

-

5

5

60

20

20

-

15

5

K1=60

K2=40

K3=30

Koszty zmienne:

transport zaopatrzenia

transport wyrobów

manipulacje

materiałowe

W tym przykładzie możemy wyznaczyć dwie możliwości :

system dostaw bezpośrednich z magazynem zmechanizowanym K 1= K

zmechanizowany magazyn z zautomatyzowanym magazynem K 2 = K

2

3

Koszty całkowite wyznaczamy ze wzoru :

Kc K z X Ks

gdzie :

Kc – koszty całkowite

Kz – łączny koszt zmienny

X – niewiadoma ( wielkość obrotu )

Ks – koszty stałe

K1 = 60 * X + 200 000

K2 = 40 * X + 1 000 000

K3 =40 * X + 2 000 000

K1= K2

60 X + 200000 = 40 X + 1000000

X = 800000 ton

K2 = K3

www.wkuwanko.pl

22

Logistyka - ZADANIA

40 X + 1000000 = 40 X + 2000000

X = 100000 ton

Dla wartości większej od 40 000 a mniejszej od 100000 będzie magazyn zmechanizowany .

Dla wartości mniejszej od 40000 będzie magazyn bezpośredni.

Dla wartości większej od 100000 będzie magazyn zautomatyzowany.

www.wkuwanko.pl

23