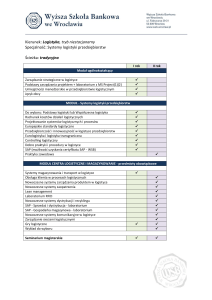

PROJEKTOWANIE SYSTEMÓW LOGISTYCZNYCH (W)

I.

Znaczenie

i

koncepcje

logistyki

w

aspekcie

funkcjonalnym,

przedmiotowo-strukturalnym

i

efektywnościowym

1. Istota, cele i funkcje współczesnej logistyki

Logistyka – wywodzi się ze sfery wojskowości i oznacza: kwaterowanie,

transportowanie i zaopatrzenie pododdziałów.

Termin ten po raz pierwszy został użyty przez szwajcarskiego generała (w służbie

francuskiej i rosyjskiej) A.H. Jominiego, który opracował dzieło „Zarys sztuki

wojennej” wydane w Paryżu w 1837 r.

Pojęcie „logistyka” pochodzi od nazwy kwatermistrz.

Zajmował się on

planowaniem, przygotowaniem i użyciem dla celów militarnych potrzebnych

środków i usług w celu ochrony sił zbrojnych.

W działalności gospodarczej logistyka została zaadaptowana dopiero w latach

sześćdziesiątych XXw., kiedy to w krajach wysokorozwiniętych produkcja

masowa wymusiła poszukiwania optymalnych rozwiązań w obszarze procesu

zaopatrzenia i dystrybucji (zarządzanie zapasami i synchronizacja strumieni

dostaw).

W rozwoju logistyki można wyodrębnić IV etapy ważne dla rozumienia istoty i

teorii logistyki, a także wykorzystania jej instrumentów w procesach

praktycznego działania.

Etap I przypada na lata 50-te XX w.

Charakteryzują go niezintegrowane działania logistyczne, nie oparte na

jednolitej koncepcji. W praktyce oznaczało to wyraźne wyodrębnienie

samodzielnych, fragmentarycznych działań w sferach:

- Zakupu (prognozowanie popytu, planowanie potrzeb, wybór źródeł dostawy,

organizacja zakupu, zapasy)

- Magazynowania (manipulacje transportowe, składowanie, gospodarka

opakowaniami),

- Dystrybucji (obsługa zamówień odbiorców, zapasy wyrobów gotowych,

transport, obsługa klienta).

Działania te nie zostały przyporządkowane wyraźnemu celowi, np. podniesieniu

sprawności zarządzania całym przedsiębiorstwem, redukcji kosztów. W

strukturach organizacyjnych przedsiębiorstw również działania te nie były

zintegrowane.

Etap II przypada na lata 60-te i początek lat 70-tych XX w.

Można tu wyodrębnić dwa podstawowe kierunki działań logistycznych.

Pierwszy, do którego przywiązywano w tym okresie dużą wagę, to fizyczna

dystrybucja towarów, a więc dotarcie z produktem do konsumenta. Opierano się

na

marketingowych

koncepcjach

zarządzania

przedsiębiorstwem,

zorientowanych na odbiorcę. Jej funkcją było dostarczenie towarów do klienta

we właściwym czasie i miejscu, we właściwej ilości i po odpowiedniej,

konkurencyjnej cenie.

Drugi kierunek działań logistycznych obejmował sfery zakupu, manipulacji i

magazynowania „na wejściu” do przedsiębiorstwa. Określany jest mianem

zarządzania materiałami. Zarówno treść tego pojęcia, jak i zakres praktycznych

działań stopniowo ulegał rozszerzeniu. Obecnie przez zarządzanie materiałami

rozumie się: prognozowanie i planowanie potrzeb materiałowych, wybór źródeł

zakupu, sterowanie zapasami, manipulację i magazynowanie, transport

zewnętrzny i wewnętrzny oraz transport związany z zaopatrzeniem stanowisk

roboczych.

Etap III przypada na schyłek lat 70-tych i lata 80-te XX w.

W tym okresie można mówić o integracyjnym rozumieniu procesów

logistycznych. Logistyka została zdefiniowana jako zarządzanie strumieniami

przepływu materiałów i informacji w skali całego przedsiębiorstwa. Wszystkie

procesy, czynności, zjawiska i funkcje logistyczne zorientowano w sposób

integralny na osiągnięcie strategicznych celów przedsiębiorstwa, tj.

maksymalizację zysku w długim horyzoncie czasowym, umocnienie pozycji na

rynku globalnym, zwiększenie stopnia przystosowania do zmieniających się

warunków otoczenia (rynków). W tym rozumieniu logistyka pozwala patrzeć,

analizować i tworzyć podstawy praktycznych działań we wszystkich fazach

fizycznego przepływu materiałów w przedsiębiorstwie, przy ścisłym powiązaniu z

podmiotami rynku dostawczego, a poprzez rozwiniętą sieć dystrybucji dociera do

końcowych odbiorców-konsumentów.

To zintegrowane działanie pozwala na redukcję kosztów i optymalizację działań

w całym łańcuchu przepływu. Chodzi zatem nie o cząstkowe efekty, lecz efekty w

całym zintegrowanym systemie, jakim jest współczesne przedsiębiorstwo.

Etap IV obejmuj lata 90-te XX w.

Rozwój logistyki we współczesnych warunkach gospodarki rynkowej następuje

nie tylko w pojedynczych przedsiębiorstwach. Obejmuje również procesy

przepływu w skali krajowej i globalnej. Pojawiają się nowe koncepcje i sposoby

ich praktycznego wykorzystania. Powstały i rozwinęły się centra usług

logistycznych,

wprowadzono

zasady

zarządzania

„odchudzającego”,

„szczupłego” (lean). Następuje udoskonalenie elementów infrastruktury

logistycznej, co przyspiesza przepływ produktów w skali globalnej, umożliwia

realizację nowych koncepcji zarządzania.

LOGISTYKA – to system przepływu środków materialnych i niematerialnych

(informacji) mający na celu uzyskanie wysokiego stopnia spełnienia

poszczególnych funkcji logistycznych w ramach całego łańcucha dostaw przy

możliwie najmniejszym koszcie.

Istotą logistyki jest zatem przepływ dóbr materialnych i informacji, intensywność

strumieni, stopień ich ciągłości i niezawodności.

Definicja LOGISTKI

„Logistyka to część procesu w łańcuchu dostawczym, która planuje, wdraża i

steruje skutecznym i efektywnym przepływem towarów, usług i odpowiedniej

informacji od miejsca wytworzenia do miejsca wykorzystania (i odwrotnie) w

celu spełnienia wymagań klientów”

wg Rady Zarządzania Logistycznego

Amerykańskiego Towarzystwa Logistycznego

(Council of Logistics Management) 2001

Zadania stawiane logistyce

(są

równoważne,

wzajemnie

powiązane

i

uwarunkowane):

1. Koordynacja przepływu surowców, materiałów, wyrobów gotowych do

konsumentów

2. Minimalizacja kosztów przepływu

3. Podporządkowanie działalności logistycznej wymogom obsługi klienta

Celem logistyki jest minimalizacja kosztów fizycznej dystrybucji dóbr, stosownie

jednak do żądanego poziomu usług, co oznacza nadrzędność świadczenia usług

nad maksymalizacją zysków i zwrotem nakładów kapitałowych. W odniesieniu

do wszystkich przedsiębiorstw wyzwanie logistyki jest podobne i chodzi o to, aby

dać firmie metody i sposoby zdobycia rynku (satysfakcjonujące konsumentów)

korzystne dla kosztów, jak i dla dobra świadczonych usług.

Celem działań (czynności) logistycznych jest dostarczenie dóbr (wg definicji 7W):

1) właściwemu klientowi,

2) właściwych produktów,

3) we właściwej ilości,

4) we właściwej kondycji,

5) we właściwym miejscu,

6) we właściwym czasie,

7) po właściwych kosztach.

PODSTAWOWE SFERY DZIAŁAŃ LOGISTYCZNYCH:

GOSPODAROWANIE I STEROWANIE ZAPASAMI

GOSPODARKA TRANSPORTOWA – wybór gałęzi transportu, wybór drogi

przewozu, wybór określonego przewoźnika, ubezpieczenie transportu;

GOSPODARKA SKŁADOWA – lokalizacja, wyposażenie, wewnętrzne

rozplanowanie, szkolenie pracowników;

REALIZACJA ZAMÓWIEŃ – redagowanie zamówień; wymiana informacji,

modyfikacja zamówień, sprawdzanie wiarygodności i płynności kredytowej

odbiorcy.

PROCESY ZAOPATRZENIA – wybór lokalizacji i źródeł zaopatrzenia

ZARZĄDZANIE INFORMACJAMI

ZAOPATRYWANIE ODBIORCÓW W CZĘŚCI (SERWIS)

GOSPODARKA OPAKOWANIAMI – funkcja marketingowa, logistyczna,

ochronna podczas transportu, funkcja ułatwiająca procesy składowania i

transportu.

Do obowiązków logistyka należy również dystrybucja odwrotna (zwroty), oraz

zagospodarowanie odpadów.

Koncepcje logistyki

Koncepcje logistyki można rozważać w aspekcie:

- funkcjonalnym – funkcje i instrumenty zarządzania

- przedmiotowo-strukturalnym – przedmiot i zakres działania

- efektywnościowym – orientacje i cele logistyki

W aspekcie funkcjonalnym logistykę można rozumieć jako pewną koncepcję

zarządzania przepływami dóbr i informacji, w znaczeniu określonego zbioru

funkcji i instrumentów planowania, sterowania, organizowania i kontroli,

opartych na zintegrowanym i systemowym ujmowaniu tych przepływów.

W aspekcie przedmiotowo-strukturalnym logistykę można traktować jako

zintegrowany proces przepływów towarowych i informacyjnych oraz określony

kompleks przedsięwzięć i rozwiązań strukturalnych związany z integracją i

realizacją przepływów.

Aspekt efektywnościowy logistyki oznacza, że można ją uważać za pewną

orientację i determinantę wzrostu efektywności, zorientowaną na oferowanie

klientom pożądanego poziomu i jakości obsługi logistycznej, przy równoczesnej

racjonalizacji struktury kosztów logistyki i wzroście ogólnej efektywności

gospodarowania w przedsiębiorstwie.

W teorii zarządzania logistyka oznacza pojęcie odnoszące się głównie do

procesów transformacji dóbr fizycznych i rzeczowych, które powodują

przemiany towarów w sensie czasowo-przestrzennym.

Dwie zasady filozofii logistyki:

1. Myślenie o całości –

czyli podejście systemowe: wszystkie działania przedsiębiorstwa zachodzące w fi

zycznym przepływie produktów

powinny być traktowane jako całość, a nie indywidualnie.

Myślenie o całości jest nieodzownym warunkiem stosowania

zasady przepływu.

2. Zasada przepływów - podstawową kwestią jest sprawne i

efektywne zarządzanie łańcuchem logistycznym, tj.

dynamicznym ciągiem (procesem) produktów i informacji od

dostawców przez producenta do odbiorców.

Celem logistyki jest znalezienie takiego wariantu przepływu

z najniższymi kosztami globalnymi (całościowymi), aby osiągnąć

określony poziom obsługi klienta.

Funkcjonalny podział systemu

przepływów towarowych

logistycznego

przedsiębiorstwa

wg

faz

SKŁADNIKI PROCESÓW LOGISTYCZNYCH

fizyczny przepływ dóbr rzeczowych

procesy transportowe

przepływ informacji

procesy informacyjne i procesy decyzyjne

tworzenie zapasów przepływ strumieni rzeczowych nie zawsze może być ciągły –

ze względów technicznych, organizacyjnych i ekonomicznych

Nowoczesna logistyka jest opisywana jako:

1. Zasada, koncepcja myślenia i działania

2. Zintegrowany system i proces podejmowania decyzji związany z fizycznym

obiegiem materiału i informacji

3. Skoordynowana, zintegrowana funkcja przedsiębiorstwa

4. Koncepcja kreowania nowych wartości i użyteczności dla klienta

5. Działalność zorientowana na racjonalne wykorzystanie zasobów i wzrostu

konkurencyjności

6. Koncepcja stymulowania realizacji celów przedsiębiorstwa (marketing)

7. Koncepcja i funkcja reorganizacji przedsiębiorstwa

Koncepcja logistyczna – system kształtowania i kontroli procesów fizycznego przepływu

produktów oraz ich informacyjnych uwarunkowań, zmierzających do osiągnięcia

najkorzystniejszych relacji pomiędzy poziomem świadczonych usług.

np. obsługa zaopatrzenia materiałowego produkcji w relacji do poziomu i struktury

związanych z tym kosztów.

1.

2.

3.

Obecnie w procesie zarządzania logistycznego możemy wyróżnić:

logistykę zaopatrzenia – (gospodarka magazynowa)

logistykę wewnątrzzakładową – (zarządzanie produkcją)

logistykę zbytu – (sprzedaż i dystrybucja)

Sfery działań logistycznych:

•

•

•

•

•

Logistyka zaopatrzenia

lokalizacja źródeł zaopatrzenia,

harmonogram czasowy zakupów,

określenie (rozpoznanie, negocjacja) cen,

utrzymywanie zapasów materiałów,

kontrola jakościowa dostaw.

•

Logistyka produkcji

eliminacja zbędnych manipulacji materiałowych,

redukowanie odległości przemieszczania do absolutnego minimum,

przyśpieszenie czynności manipulacyjnych przez organizowanie standardowych

przepływów bez wąskich gardeł,

redukowanie ilości materiałów w procesie produkcyjnym.

•

•

•

•

•

Logistyka dystrybucji

utrzymywanie zapasów wyrobów gotowych,

lokalizacja magazynów dystrybucyjnych,

organizacja kanałów dystrybucyjnych,

wybór środków transportu,

optymalizacja dróg transportowych.

•

•

•

Logistyka serwisu

zaopatrywanie nabywców w części zamienne,

czynności posprzedażowe,

obsługa zwrotów towarowych.

•

•

•

•

•

Logistyka odpadów

transport oraz składowanie odpadów produkcyjnych, które nie mogą być zużyte

w innych procesach,

zarządzanie przepływem odpadów do miejsc ich powtórnego wykorzystania w

procesach produkcyjnych lub utylizacyjnych.

Kluczowe zagadnienia współczesnej logistyki:

- zarzadzanie logistyczne w produkcji,

- rola opakowania w procesach logistycznych

- magazynowanie i obsługa zapasów

- makrologistyka, eurologistyka, logistyka globalna

- logistyka procesów zaopatrzenia,

- gospodarka odpadami (recykling),

- usługi jako produkt logistyczny

- zarzadzanie zapasami w przedsiębiorstwie,

- informatyzacja zarządzania logistycznego,

- zarządzanie usługami logistycznymi

- produkt logistyczny, centrum logistyczne

- transport w logistyce

- logistyka dystrybucji i sprzedaży

- przestrzenna konfiguracja sieci logistycznej.

II.

Podstawa i istota podejścia systemowego w logistyce

System – (gr. σύστημα systema – rzecz złożona) - obiekt fizyczny lub abstrakcyjny, w

którym można wyróżnić wzajemnie powiązane dla obserwatora elementy. Elementy

jednego systemu mogą stanowić składniki innych systemów.

Klasyfikacja systemów:

systemy abstrakcyjne i fizyczne:

– abstrakcyjne: np. systemy pojęć, reguł, modeli, działań,

– fizyczne: zbudowane z materii lub/i energii.

systemy statyczne i dynamiczne:

– system statyczny jest niezmienny w czasie, może być abstrakcyjny lub

fizyczny,

– system dynamiczny to taki, w którym zmiana w jednej części wpływa na

pozostałe; największy dynamiczny system fizyczny to Wszechświat.

systemy otwarte, zamknięte i autonomiczne

Schemat istoty systemu

Cechy systemów fizycznych:

granice,

entropia - miara nieuporządkowania,

eksport i import materii i energii (wymiana zasobów z otoczeniem),

morfostaza - tendencja do zachowania struktury,

morfogeneza - tendencja do zmiany,

homeostaza - tendencja do utrzymania równowagi funkcjonalnej,

ekwiwalentność – zamienność, równowaga,

ekwipotencjalność - przyczyny wywodzące się z tego samego źródła mogą

powodować różne skutki,

procesy regulacyjne (sprzężenia zwrotne).

System logistyczny - to zintegrowany system zarządzania łańcuchami przepływów

materiałowych, umożliwiający optymalizację tych przepływów m. in. poprzez

symulację komputerową, automatyczną identyfikację jednostek ładunkowych,

elektroniczną wymianę informacji oraz kompleksowy rachunek ekonomiczny.

System logistyczny:

Zbiór elementów logistycznych połączonych procesami transformacji dóbr i

informacji,

Podsystem przedsiębiorstwa,

System otwarty – zachodzi powszechna wymiana zasobów z otoczeniem systemu.

System człowiek – obiekt techniczny jako składowa systemu logistycznego

III. Struktury systemów logistycznych

Klasyfikacja systemów logistycznych

Ze względu na skalę i rodzaj faz przepływu strumieni rzeczowych i

informacyjnych

System jednofazowy

System wielofazowy

konsolidacja

System wielofazowy

dekonsolidacja

System mieszany

dekonsolidacja/konsolidacja

Konsolidacja jest procesem łączenia niewielkich przesyłek (m.in. od różnych

dostawców dla różnych odbiorców) w celu transportu ich w jednym kontenerze.

Przesyłki takie nazywane są również niepełnokontenerowymi lub drobnicą (LCL Less than Container Load).

W celu transportu np. z Azji do Europy dóbr mieszczących się na czterech

paletach usługa pełnokontenerowa byłaby nieopłacalna, więc można skorzystać z

konsolidacji - towar zostaje dostarczony (zwykle ciężarówką) do magazynu w którym

odbywa się konsolidacja przesyłki razem z innymi do jednego kontenera, po czym ten

kontener zostaje wyekspediowany (zwykle drogą morską - jeśli konsolidacja miała

miejsce w głębi lądu zwykle wchodzi w grę dostarczenie kontenera do portu

samochodem, pociągiem lub z wykorzystaniem żeglugi śródlądowej). Po dotarciu do

portu docelowego dostarcza się kontener do magazynu w którym odbywa się

dekonsolidacja (zestawienie dużych partii towarów oraz podzielenie ich na mniejsze,

rozsyłane do klientów) i dostarczenie dóbr do poszczególnych odbiorców.

Do transportu drobnicy wykorzystuje się dokładnie takie same kontenery co do

przesyłek pełnokontenerowych.

Ze względu na zróżnicowanie dostawców i odbiorców:

Systemy z przeważającym zaopatrzeniem

Systemy z przeważającą dystrybucją

Systemy zrównoważone

Ze względu na liczbę i rodzaj instytucji:

Poddział instytucjonalny systemów logistycznych

Ze względu na sferę działania:

Podział funkcjonalny systemów logistycznych

Podsystemy systemu logistycznego:

podsystem logistyki zaopatrzenia,

podsystem logistyki produkcji,

podsystem logistyki dystrybucji,

podsystem logistyki zwrotów towarów, odpadów i surowców wtórnych.

Zestawienie składowych systemu logistycznego przedsiębiorstwa:

cel działania uwzględniający funkcjonowanie wszystkich podsystemów,

rezultaty działania na wyjściu (wyroby lub usługi, obsługa gwarancyjna i

pogwarancyjna),

elementy zasilania systemu na wejściu (przede wszystkim surowce, materiały,

półprodukty, energia, informacje oraz ludzie),

proces przetwarzania elementów na wejściu w rezultaty na wyjściu (zmiany

właściwości fizycznych lub chemicznych, montaż),

otoczenie kształtowane zwłaszcza przez dostawców, odbiorców, instytucje

finansujące działalność przedsiębiorstwa,

wykorzystywane wyposażenie, takie jak: budynki, maszyny i urządzenia, środki

transportowe,

zasoby ludzkie (ilość i struktura zatrudnionych, kwalifikacje).

Systemowe podejście we współczesnej logistyce zapewnia optymalizację systemu,

gdyż wszystkie elementy systemu logistycznego podporządkowane są wspólnemu,

ogólnemu celowi i zmierzają do takich form współdziałania, które zapewniają

pozytywną ocenę całego systemu logistycznego.

Podstawą optymalnego systemu logistycznego jest szybka i aktualna informacja.

Należy ją traktować jako czynnik produkcji, równie istotny jak siła robocza,

kapitał i środki pracy.

Na całościowo ujęty system logistyczny składa się: magazynowanie,

przemieszczanie materiałów i wyrobów począwszy od ich stanu surowego

poprzez różne etapy produkcji podzespołów, wytwarzanie i montowanie

finalnego wyrobu, poprzez pakowanie, magazynowanie, transport aż po dostawę

do końcowego odbiorcy oraz informacji integrującej wszystkie segmenty

systemu…

IV. PODEJŚCIE PROCESOWE W LOGISTYCE

Cechy charakterystyczne procesu:

- proces ma mierzalne wyniki,

- jest powtarzalny,

- ma swojego właściciela,

- ma swój precyzyjnie i jasno określony cel,

- ma jasno określone granice

- ma swój początek (dostawca) i koniec (klient zewnętrzny, wewnętrzny),

- tworzy wartość,

- wychodzi poza granice jednostek organizacyjnych (ma układ horyzontalny)

Mierniki procesów (przykłady)

Parametry

procesu

Definicja miernika

Formuła miernika

Wartość

Czas procesu (CP)

Wymiar czasu w

dniach dla realizacji

obiektu

procesu

(np. zamówienia)

CP

=

Termin

zakończenia

procesu – Termin

rozpoczęcia procesu

5 dni

Terminowość

realizacji

Udział

obiektów

(zamówień)

wykonanych

w

terminie

we

wszystkich

zadaniach

TR

=

(Liczba

obiektów

wykonanych

w

terminie

przez

ogólną

liczbę

obiektów)x100

85%

Pracochłonność

procesu (PP)

Nakład czasu w

godzinach

na

wykonanie obiektu

PP = Suma godzin

pracy na wykonane

obiekty podzielona

przez

liczbę

zakończonych

obiektów

200

godzin

pracy

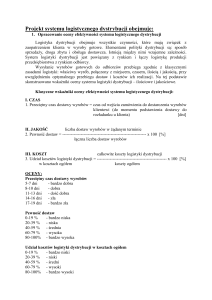

Etapy projektowania sieci dystrybucji:

Etap 1 – definiowanie procesu projektowania sieci logistycznej:

- powołanie zespołu

- ustalenie parametrów i celów procesu projektowania

- możliwość zatrudnienia zewnętrznych usługodawców logistycznych

Etap 2 – audyt logistyki