2013-02-27

Definicja

Ceramika – z greckiego keramon (glina), obejmuje wyroby

formowane i wypalane ze specjalnie przygotowanej mieszanki,

której głównym składnikiem jest glina.

Ceramika – z greckiego ceramos (materiał wypalony) obejmuje

CERAMIKA BUDOWLANA

dr inż. Anna Zielińska-Jurek

Katedra Technologii Chemicznej

pok. 026 Ch.A., tel. 58 347 29 37

e-mail: [email protected]

wyroby uformowane z glin naturalnych (lub ich odmian, jak łupek

gliniasty, less itp.) oraz ich mieszanin tzw. mas plastycznych, które

są następnie suszone i wypalane lub spieczone w wyniku czego

uzyskują twardość i wytrzymałość mechaniczną

Materiały ceramiczne – trwałe termicznie materiały

nieorganiczno-niemetaliczne. W materiałach tych dominują

pierwszorzędowe kowalencyjne i jonowe wiązania atomowe, które

tworzą zazwyczaj sieć przestrzenną, co nadaje materiałom wysokie

temperatury topnienia, dużą sztywność i twardość oraz odporność

na agresywne środowisko.

Właściwości materiałów ceramicznych

Materiały ceramiczne charakteryzują się:

Twardością

Dużą odpornością cieplną

Ogniotrwałością

Wysoką temperaturą topnienia

Dużym oporem elektrycznym

Dużą odpornością mechaniczną

Małą wytrzymałością na rozciąganie

Kruchością

Rys historyczny

• Ceramika należy do najstarszych wyrobów produkowanych przez

człowieka

• Ceramikę znały i wykorzystywały cywilizacje Mezopotamii, Babilonu

czy Egiptu.

• Początkowo wytwarzano z gliny cegłę surową, stosowaną do

budowy ścian po przesuszeniu, bez wypalania

• Cegły produkowano ręcznie, suszono na słońcu i wypalano w

prymitywnych piecach opalanych drewnem.

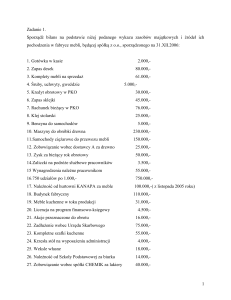

11 000 p.n.e.

Mezopotamia

Tabliczki

gliniane

4 000 p.n.e.

Babilon

Wynalezienie

cegły

3 000 p.n.e.

Babilon

Kolorowa cegła

2 000 p.n.e.

Egipt

Cegła zwykła

1 800 p.n.e. Babilon

Wyroby ceramiczne pokrywane

glazurą

100 p.n.e.

Europa zachodnia

Rzymianie

rozpowszechniają cegłę

w europie zachodniej

500 p.n.e. Grecja

Dachówka

ceramiczna

1

2013-02-27

Rys historyczny

• Po upadku Imperium Rzymskiego (V w n.e.)

osiągnięcia techniczne w zakresie produkcji

ceramiki użytkowej i budowlanej przejęło

Cesarstwo Bizantyjskie.

Świątynia Uruk, Mezopotamia, 1400 p.n.e.

Wieża Babel, Babilon, ok. 690 p.n.e.

• W XI w. n.e. z mauretańskiej Hiszpanii

produkcja cegieł rozpowszechniła się na całą

Europę. We Francji powstaje nowy styl w

architekturze, zwany gotykiem, w którym

podstawowym materiałem budowlanym

stała się wypalana cegła.

• Od XII wieku centrami budownictwa

ceglanego były Lombardia, Francja i Niemcy.

• W

średniowieczu

wprowadzono

do

przerobu gliny maszyny wykorzystując

energię wodną i pracę zwierząt

Miasto greckie

Rzymskie budownictwo z cegły

Historia ceramiki w Polsce

Rys historyczny

• XVIII wiek – przemysłowa produkcja

ceramiki budowlanej związana z rewolucją

technologiczną (wynalezienie maszyny

parowej)

• Największy rozwój w zakresie produkcji

cegieł przypada na II połowę XIX wieku.

Związany jest z trzema zasadniczymi

odkryciami technicznymi: z konstrukcją

pieca kręgowego Hoffmanna w 1857roku; z wprowadzeniem mechanicznej prasy

ceglarskiej przez Schlickeysena w latach

1860-1870, a także z wprowadzeniem

sztucznych suszarni Kellera pod koniec XIX

wieku

• Kolejnym etapem było wprowadzenie piecy

tunelowych oraz całkowita automatyzacja

procesu technologicznego

• Ceramika budowlana produkowana jest

na ziemiach polskich już od 800 lat.

• Najstarsze budowle z cegieł, istniejące

do dnia dzisiejszego na terenie Polski,

pochodzą z XII w. Są to obiekty sakralne

częściowo wybudowane z cegieł,

a częściowo z kamienia.

• Najstarszą budowlą w całości wykonaną

z cegieł jest kościół w Kobaczu koło

Szczecina, którego budowę rozpoczęto

w 1210 roku.

Piec Hoffmana

Kościół w Kobaczu k/Szczecina

Bazylika Mariacka w Gdańsku –

największa na świecie

świątynia wykonana z cegieł

2

2013-02-27

Surowce do produkcji wyrobów ceramicznych

Surowce do produkcji wyrobów ceramicznych

Surowce do produkcji ceramiki budowlanej można podzielić na:

• plastyczne - gliny, iły, łupki ilaste, kaolin

– Surowce te po zarobieniu wodą dają się formować, a pod obciążeniem

odkształcają się plastycznie, zachowując nadany kształt.

– W wyniku wypalenia tracą zdolność do odkształceń plastycznych.

W temperaturze 800-900°C powstają nowe związki nadające wyrobom odporność

mechaniczną i chemiczną

Ze względu na zastosowanie, surowce plastyczne możemy

podzielić na:

1.

Kaoliny i gliny, wypalające się na biało lub kremowo są stosowane

do wyrobu porcelany, porcelitu i fajansu.

2.

Gliny ogniotrwałe, stosowane do wyrobu materiałów

ogniotrwałych (odpornych na wysokie temperatury - np. elementy

konstrukcyjne pieców)

3.

Gliny kamionkowe, wypalają się na kolor czerwony, szary, kremowy

i różowy. Stosuje się je do wyrobu naczyń kamionkowych, płytek

podłogowych i rur kanalizacyjnych.

4.

Gliny klinkierowe i ceglarskie, wypalają się na kolor czerwony.

Stosuje się je do produkcji klinkieru i wyrobów ceramiki budowlanej

takich jak cegły, dachówki i in.

• nieplastyczne

– dodatki schudzające (piaski kwarcowe, łupki kwarcytowe, szamot, skały

krzemionkowe, złom ceglany, popioły lotne) – ograniczają skurcz !!!

– topniki (skalenie: glinokrzemiany potasu, sodu, rzadziej wapnia, a także tlenki

żelaza, tlenek wapnia lub magnezu), obniżają temperaturę topnienia i spiekania

– szkliwa – cienka warstwa masy szklanej, zapewnia gładkość i barwę oraz

nieprzepuszczalność dla cieczy i gazów

– surowce specjalne

Klasyfikacja wyrobów ceramicznych

Surowce do produkcji wyrobów ceramicznych

•

Podstawowym składnikiem glin jest minerał kaolinit o

wzorze Al4(OH)8(Si4O10), który zmieszany z ziarnami

kwarcu, miki, nierozłożonego skalenia, tlenków żelaza

i innych domieszek tworzy glinę.

•

Kaolinit bez domieszek żelaza tworzy glinę białą kaolin

•

Jedną z cech charakterystycznych glin jest ich skład

granulometryczny, czyli zawartość charakterystycznych

frakcji ilastej – o cząsteczkach poniżej 0,002 mm,

gliniastej – o ziarnach poniżej 0,005 mm, pyłowej – o

ziarnach 0,005 do 0,15 mm.

Stosowane w budownictwie wyroby ceramiczne klasyfikuje się w zależności od

rodzaju surowców, stopnia wypalenia, technologii produkcji, przeznaczenia .

Ze względu na skład surowców wyróżnia się takie wyroby

ceramiczne, jak:

1.

ceramika czerwona, produkowana z niskotopliwych glin żelazistych

i wapnistych z surowcami schudzającymi; temperatura wypalania jest rzędu

900ºC, a po wypaleniu otrzymuje się porowate wyroby o zabarwieniu od

kremowego do ciemnoczerwonego;

2.

ceramika czerwona poryzowana otrzymywana przez dodanie do gliny

składników łatwo palnych, jak np. trociny czy mączka drzewna, które w czasie

wypalania wyrobu ulegają utlenieniu, pozostawiając mikropory zwiększające

termoizolacyjność wyrobu;

3.

klinkier, otrzymywany zwykle z gliny jednego gatunku lub mieszanin glin z

dodatkami schudzającymi; po spieczeniu w temperaturze 1150-1250ºC

uzyskuje się wyroby o bardzo małej nasiąkliwości i dużej wytrzymałości;

3

2013-02-27

Klasyfikacja wyrobów ceramicznych

4.

kamionka, wytwarzana z glin kamionkowych z dodatkiem materiałów

schudzających i topników, po spieczeniu w temperaturze 1160-1300°C

otrzymuje się wyroby o dużej wytrzymałości, barwy od ciemnoczerwonej do

brązowej, które są zwykle szkliwione;

Rodzaje wyrobów ceramicznych

Ze względu na strukturę czerepu wyrobów i związanej z tym zdolności

wchłaniania wody (nasiąkliwości) ceramikę budowlaną dzieli się na:

ceramika ogniotrwała, otrzymywana z glin ogniotrwałych z dodatkiem

surowców mineralnych; w zależności od rodzaju dodatków otrzymuje się

wyroby szamotowe, krzemionkowe, magnezytowe i inne; wyroby te

odznaczają się wysoką ogniotrwałością, a temperatura topnienia przekracza

zwykle 1580°C;

1. Wyroby ceramiczne o strukturze porowatej – chłonące wodę, o

6.

fajans, produkowany z biało wypalających się glin w temperaturze ok. 1350°C,

z domieszką skaleni lub kwarcu; wyroby fajansowe są szkliwione;

7.

porcelana, wytwarzana z kaolinu, kwarcu i skaleni; po spieczeniu czerep w

kolorze białym charakteryzuje się zwartością i dużą odpornością

mechaniczną; wyroby porcelanowe są szkliwione;

i kratówki, pustaki ścienne i stropowe, pustaki do przewodów kominowych,

elementy nadproży ceramiczno-żelbetowych, dachówki i gąsiory dachowe,

rurki drenarskie itp.),

8.

porcelit, otrzymywany z mas ceramicznych zawierających materiały ilaste,

kwarc i węglan wapnia; wyroby te są zwykle szkliwione.

5.

nasiąkliwości do 22%. Jest to tzw. ceramika czerwona wypalana w

temperaturze 900-110°C

– Wyroby ceglarskie (cegły budowlane, cegły modularne, dziurawki

– Wyroby drobnoporowate szkliwione (np. kafle piecowe, płytki ścienne i

elewacyjne),

– Wyroby ogniotrwałe (kształtki i cegły szamotowe, kształtki krzemionkowe

lub dolomitowe);

Rodzaje wyrobów ceramicznych

Rodzaje wyrobów ceramicznych

2. wyroby ceramiczne o strukturze zwartej, spieczonej – o bardzo

3. wyroby z ceramiki półszlachetnej - obejmuje ceramikę i wyroby

małej porowatości, o nasiąkliwości wagowej od 6% do 12%; produkuje

się je z glin o stosunkowo niskiej temperaturze spiekania i wysokiej

temperaturze stapiania 1100-1300°C.

fajansowe, których nasiąkliwość wagowa jest mniejsza od 12%, a

surowcem do produkcji wyrobów fajansowych jest glina ilasta, kwarc,

szamot, kaolin, skaleń - dobierane w różnych zestawieniach.

• Wyroby klinkierowe: cegły budowlane, cegły kanalizacyjne, cegły

kominowe, płytki podłogowe terakotowe

• Wyroby kamionkowe: płytki ścienne i posadzkowe, rury kanalizacyjne,

cegły kwasoodporne

Wyroby kamionkowe

Z fajansu wytwarzane są: płytki ceramiczne szkliwione (okładzinowe)

oraz wyroby porcelanowe (ceramika szlachetna) stosowane jako

przybory sanitarne, takie, jak: umywalki, zlewy i zlewozmywaki,

pisuary, bidety.

Cegła klinkierowa

4

2013-02-27

Klasyfikacja wyrobów ceramicznych

Produkcja wyrobów ceramicznych

Podstawowe etapy procesu produkcji:

1. zestawienie surowców (plastyczny + schudzający + woda)

2. homogenizacja masy ceramicznej

3. formowanie surówki (ukształtowanie wyrobu)

4. suszenie surówki

5. wypalanie

I Etap – przygotowanie surowców

Przygotowywanie surowców: rozdrabnianie, magazynowanie,

mielenie, klasyfikacja ziaren - przesiewanie

I Etap – zestawienie surowców

1. plastyczny: 70 do 80 % m.

2. schudzający: 20 do 30% m.

3. woda: w ilości niezbędnej do uzyskania wymaganego stopnia

plastyczności masy ceramicznej (wg sposobu formowania):

plastyczna: ok. 15-20% m.

półsucha (prasowanie): < 15% m.

Pozyskiwanie surowca w kopalni

sucha (prasowanie): ok. 8% m.

Ilość wody zależy ponadto od rodzaju stosowanego surowca

plastycznego (uziarnienie, powierzchnia).

Formowanie hałdy

5

2013-02-27

II Etap – rozdrabnianie materiału

Po dodaniu surowców polepszających jakość (piasek, bazalt) glinę rozdrabnia

się w gniotowniku - maszynie rozdrabniającej - za pomocą walców gładkich na

poziomym dnie misy gniotownika. Jednocześnie rozdrabnia się obce ciała, np.

kamienie, korzenie itp. Przylegające walce pozwalają otrzymać pożądaną

wielkość ziaren.

II Etap - homogenizacja

Z miejsca, gdzie znajdują się walce do drobnego mielenia transportuje się glinę

przenośnikami taśmowymi do dołownika. Następnie glina mieszana jest

bardziej dokładnie i odpowiednio nawilżana.

II Etap produkcji wyrobów ceramicznych

Homogenizacja masy ceramicznej

III Etap – formowanie: nadawanie odpowiedniego kształtu.

Formowanie surówki – niskociśnieniowe

W przecieraku sitowym nawilża się glinę i jeszcze raz homogenizuje.

Przecierak sitowy

6

2013-02-27

III Etap – formowanie: nadawanie odpowiedniego kształtu.

Formowanie surówki – wysokociśnieniowe

III Etap – formowanie cegły

Glina odpowietrzana jest w prasie stemplowej,

wypychana przez wał ślimakowy i formowana za

pomocą ustników na pasma gliny. Kostki w ustniku

pozostawiają otwory w cegle.

Następnie ucinak oddziela poddane obróbce pasma

gliny na kawałki o długości 1,5 m. Pasma gliny

przesuwane są przez taśmociąg transportujący do

ucinacza wielostrunowego, gdzie dzieli się je na

znormalizowane formaty cegieł.

III Etap – formowanie: nadawanie odpowiedniego kształtu.

IV Etap – suszenie surówki

Suszenie surówki

Formowanie cegły

Formowanie pustaków

7

2013-02-27

IV Etap – suszenie surówki

• W suszarni tunelowej zestaw

wózków z surówką przesuwa się w

przeciwprądzie gorącego powietrza

• Szybkość dyfuzji wody z wnętrza

wyrobu powinna być równa

szybkości odparowywania, wówczas

nie dochodzi do rys i pęknięć na

powierzchni surówki

• Czas suszenia wynosi 30 godzin do

kilku dni

V Etap – wypalanie

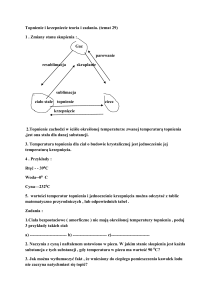

Orientacyjny przebieg wypalania ceramiki porowatej

V Etap – wypalanie

Piec kręgowy Hoffmana („wędrująca ogień”)

1. Dosuszanie

2. Podgrzewanie

3. Wypalanie właściwe

4. Studzenie

8

2013-02-27

V Etap – wypalanie

V Etap – wypalanie

Zmiany objętości surówki i zarys zachodzących procesów

Piec tunelowy („wędrująca surówka”)

Suszenie i wypalanie

• Skurcz glin przy suszeniu to skurcz powietrzny, zachodzi w wyniku

odparowywania wody.

• Wypalaniu towarzyszy natomiast skurcz ogniowy 1-2% wywołany

przemianami fizykochemicznymi

• Temperatura wypalania – temperatura, w której związki mineralne

gliny reagują ze sobą tworząc nowe związki sylimanit (Al2O3·SiO2)

oraz mulit (3Al2O3·2SiO2).

• Jeśli wyrób osiągający stan największej porowatości ogrzewa się dalej

do 1200-1300°C, to powstające plynne związki zalewają pory i

zwiększają zwartość struktury. Proces ten nosi nazwę spiekania lub

klinkieryzacji, a temperatura, w której zachodzi ten proces

temperaturą spiekania

• Temperatura topnienia – temperatura, w której następuje

mięknienie i topnienie wyrobu prowadzące do deformacji kształtu i

jego rozpłynięcia

Suszenie i wypalanie

• Dla właściwości użytkowych glin ważna jest różnica pomiędzy

temperaturą spiekania i temperaturą topnienia. Im bardziej

różnią się obie temperatury, tym łatwiej jest wypalać wyroby

spiekane.

• W zależności od temperatury topnienia gliny rozróżnia się:

– Gliny ogniotrwałe o temperaturze topnienia powyżej 1580°C

– Gliny trudnotopliwe o temperaturze topnienia 1350-1580°C

– Gliny łatwotopliwe o temperaturze topnienia poniżej 1350°C

• Obecność topników obniża znacznie temperaturę spiekania

i topnienia gliny

9

2013-02-27

Domieszki i zanieczyszczenia występujące

w glinach

Składniki szkodliwe glin – w surowcach plastycznych mogą

występować szkodliwe, niekorzystnie działające na jakość

wyrobów składniki. Są to związki chemiczne, które w wyniku

zachodzenia określonych przemian przyczyniają się do

niszczenia wyrobów ceramicznych, pogorszenia wyglądu.

Najczęściej są to margle (CaCO3), siarczany rozpuszczalne w

wodzie oraz siarczki.

Margiel – to węglan wapniowy, który może występować w

postaci mniej lub bardziej rozproszonych cząstek, ziarn

i okruchów. Podczas wypalania przechodzi w CaO – tlenek

wapniowy czyli wapno palone.

Zawartość margla jako wada wyrobów

ceramicznych

Domieszki i zanieczyszczenia występujące

w glinach

2. Siarczany rozpuszczalne w wodzie – są to siarczany sodu

Na2SO4 i magnezu MgSO4. Z uwagi na krystalizację z

przyłączeniem wody zwiększają swoją objętość co wyzwala

siły rozsadzające, niszczące wyroby.

3. Siarczki – piryt – z uwagi na zawartość siarki stanowią źródło

powstawania soli szkodliwych, rozpuszczalnych w wodzie

Przy dostępie wody uwadnia się, przechodząc w wodorotlenek wapniowy

Ca(OH)2 o zwiększonej objętości, powodując odpryski i inne podobne

uszkodzenia. Działa szkodliwie jeżeli średnica ziarna przekracza 2 mm.

10

2013-02-27

Różnice w produkcji i właściwościach ceramiki

porowatej i spieczonej

KARTKÓWKA

Co to jest skurcz i w jaki sposób możemy

ograniczać niekorzystny wpływ tego zjawiska

na gotowy wyrób ceramiczny?

11