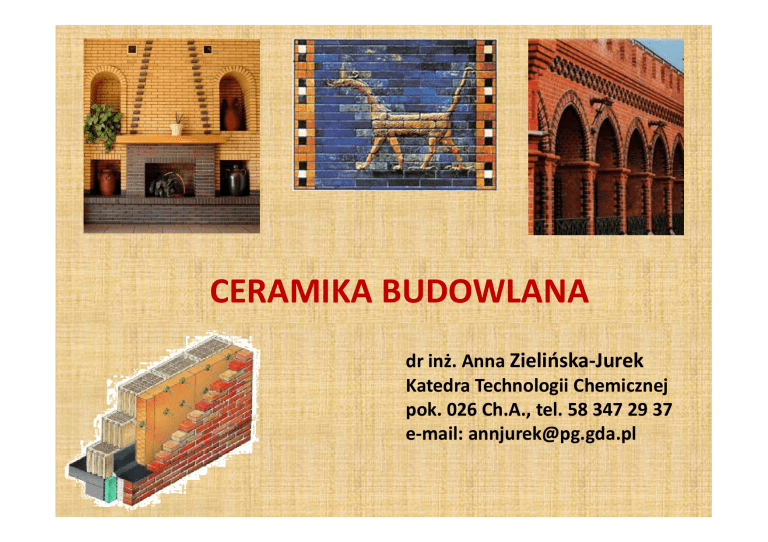

CERAMIKA BUDOWLANA

dr inż. Anna Zielińska-Jurek

Katedra Technologii Chemicznej

pok. 026 Ch.A., tel. 58 347 29 37

e-mail: [email protected]

Definicja

Ceramika – z greckiego keramon (glina), obejmuje wyroby

formowane i wypalane ze specjalnie przygotowanej mieszanki,

której głównym składnikiem jest glina.

Ceramika – z greckiego ceramos (materiał wypalony) obejmuje

wyroby uformowane z glin naturalnych (lub ich odmian, jak łupek

gliniasty, less itp.) oraz ich mieszanin tzw. mas plastycznych, które

są następnie suszone i wypalane lub spieczone w wyniku czego

uzyskują twardość i wytrzymałość mechaniczną

Materiały

ceramiczne

–

trwałe termicznie materiały

nieorganiczno-niemetaliczne. W materiałach tych dominują

pierwszorzędowe kowalencyjne i jonowe wiązania atomowe, które

tworzą zazwyczaj sieć przestrzenną, co nadaje materiałom wysokie

temperatury topnienia, dużą sztywność i twardość oraz odporność

na agresywne środowisko.

Właściwości materiałów ceramicznych

Materiały ceramiczne charakteryzują się:

Twardością

Dużą odpornością cieplną

Ogniotrwałością

Wysoką temperaturą topnienia

Dużym oporem elektrycznym

Dużą odpornością mechaniczną

Małą wytrzymałością na rozciąganie

Kruchością

Rys historyczny

• Ceramika należy do najstarszych wyrobów produkowanych przez

człowieka

• Ceramikę znały i wykorzystywały cywilizacje Mezopotamii, Babilonu

czy Egiptu.

• Początkowo wytwarzano z gliny cegłę surową, stosowaną do

budowy ścian po przesuszeniu, bez wypalania

• Cegły produkowano ręcznie, suszono na słońcu i wypalano w

prymitywnych piecach opalanych drewnem.

11 000 p.n.e.

Mezopotamia

Tabliczki

gliniane

4 000 p.n.e.

Babilon

Wynalezienie

cegły

3 000 p.n.e.

Babilon

Kolorowa cegła

2 000 p.n.e.

Egipt

Cegła zwykła

1 800 p.n.e. Babilon

Wyroby ceramiczne pokrywane

glazurą

100 p.n.e.

Europa zachodnia

Rzymianie

rozpowszechniają cegłę

w europie zachodniej

500 p.n.e. Grecja

Dachówka

ceramiczna

Świątynia Uruk, Mezopotamia, 1400 p.n.e.

Miasto greckie

Wieża Babel, Babilon, ok. 690 p.n.e.

Rzymskie budownictwo z cegły

Rys historyczny

• Po upadku Imperium Rzymskiego (V w n.e.)

osiągnięcia techniczne w zakresie produkcji

ceramiki użytkowej i budowlanej przejęło

Cesarstwo Bizantyjskie.

• W XI w. n.e. z mauretańskiej Hiszpanii

produkcja cegieł rozpowszechniła się na całą

Europę. We Francji powstaje nowy styl w

architekturze, zwany gotykiem, w którym

podstawowym materiałem budowlanym

stała się wypalana cegła.

• Od XII wieku centrami budownictwa

ceglanego były Lombardia, Francja i Niemcy.

• W średniowieczu

wprowadzono do

przerobu gliny maszyny wykorzystując

energię wodną i pracę zwierząt

Rys historyczny

• XVIII wiek – przemysłowa produkcja

ceramiki budowlanej związana z rewolucją

technologiczną (wynalezienie maszyny

parowej)

• Największy rozwój w zakresie produkcji

cegieł przypada na II połowę XIX wieku.

Związany jest z trzema zasadniczymi

odkryciami technicznymi: z konstrukcją

pieca kręgowego Hoffmanna w 1857roku; z wprowadzeniem mechanicznej prasy

ceglarskiej przez Schlickeysena w latach

1860-1870, a także z wprowadzeniem

sztucznych suszarni Kellera pod koniec XIX

wieku

• Kolejnym etapem było wprowadzenie piecy

tunelowych oraz całkowita automatyzacja

procesu technologicznego

Piec Hoffmana

Historia ceramiki w Polsce

• Ceramika budowlana produkowana jest

na ziemiach polskich już od 800 lat.

• Najstarsze budowle z cegieł, istniejące

do dnia dzisiejszego na terenie Polski,

pochodzą z XII w. Są to obiekty sakralne

częściowo wybudowane z cegieł,

a częściowo z kamienia.

• Najstarszą budowlą w całości wykonaną

z cegieł jest kościół w Kobaczu koło

Szczecina, którego budowę rozpoczęto

w 1210 roku.

Kościół w Kobaczu k/Szczecina

Bazylika Mariacka w Gdańsku –

największa na świecie

świątynia wykonana z cegieł

Surowce do produkcji wyrobów ceramicznych

Surowce do produkcji ceramiki budowlanej można podzielić na:

• plastyczne - gliny, iły, łupki ilaste, kaolin

– Surowce te po zarobieniu wodą dają się formować, a pod obciążeniem

odkształcają się plastycznie, zachowując nadany kształt.

– W wyniku wypalenia tracą zdolność do odkształceń plastycznych.

W temperaturze 800-900°C powstają nowe związki nadające wyrobom odporność

mechaniczną i chemiczną

• nieplastyczne

– dodatki schudzające (piaski kwarcowe, łupki kwarcytowe, szamot, skały

krzemionkowe, złom ceglany, popioły lotne) – ograniczają skurcz !!!

– topniki (skalenie: glinokrzemiany potasu, sodu, rzadziej wapnia, a także tlenki

żelaza, tlenek wapnia lub magnezu), obniżają temperaturę topnienia i spiekania

– szkliwa – cienka warstwa masy szklanej, zapewnia gładkość i barwę oraz

nieprzepuszczalność dla cieczy i gazów

– surowce specjalne

Surowce do produkcji wyrobów ceramicznych

Ze względu na zastosowanie, surowce plastyczne możemy

podzielić na:

1.

Kaoliny i gliny, wypalające się na biało lub kremowo są stosowane

do wyrobu porcelany, porcelitu i fajansu.

2.

Gliny ogniotrwałe, stosowane do wyrobu materiałów

ogniotrwałych (odpornych na wysokie temperatury - np. elementy

konstrukcyjne pieców)

3.

Gliny kamionkowe, wypalają się na kolor czerwony, szary, kremowy

i różowy. Stosuje się je do wyrobu naczyń kamionkowych, płytek

podłogowych i rur kanalizacyjnych.

4.

Gliny klinkierowe i ceglarskie, wypalają się na kolor czerwony.

Stosuje się je do produkcji klinkieru i wyrobów ceramiki budowlanej

takich jak cegły, dachówki i in.

Surowce do produkcji wyrobów ceramicznych

• Podstawowym składnikiem glin jest minerał kaolinit o

wzorze Al4(OH)8(Si4O10), który zmieszany z ziarnami

kwarcu, miki, nierozłożonego skalenia, tlenków żelaza

i innych domieszek tworzy glinę.

• Kaolinit bez domieszek żelaza tworzy glinę białą kaolin

• Jedną z cech charakterystycznych glin jest ich skład

granulometryczny, czyli zawartość charakterystycznych

frakcji ilastej – o cząsteczkach poniżej 0,002 mm,

gliniastej – o ziarnach poniżej 0,005 mm, pyłowej – o

ziarnach 0,005 do 0,15 mm.

Klasyfikacja wyrobów ceramicznych

Stosowane w budownictwie wyroby ceramiczne klasyfikuje się w zależności od

rodzaju surowców, stopnia wypalenia, technologii produkcji, przeznaczenia .

Ze względu na skład surowców wyróżnia się takie wyroby

ceramiczne, jak:

1.

ceramika czerwona, produkowana z niskotopliwych glin żelazistych

i wapnistych z surowcami schudzającymi; temperatura wypalania jest rzędu

900ºC, a po wypaleniu otrzymuje się porowate wyroby o zabarwieniu od

kremowego do ciemnoczerwonego;

2.

ceramika czerwona poryzowana otrzymywana przez dodanie do gliny

składników łatwo palnych, jak np. trociny czy mączka drzewna, które w czasie

wypalania wyrobu ulegają utlenieniu, pozostawiając mikropory zwiększające

termoizolacyjność wyrobu;

3.

klinkier, otrzymywany zwykle z gliny jednego gatunku lub mieszanin glin z

dodatkami schudzającymi; po spieczeniu w temperaturze 1150-1250ºC

uzyskuje się wyroby o bardzo małej nasiąkliwości i dużej wytrzymałości;

Klasyfikacja wyrobów ceramicznych

4.

kamionka, wytwarzana z glin kamionkowych z dodatkiem materiałów

schudzających i topników, po spieczeniu w temperaturze 1160-1300°C

otrzymuje się wyroby o dużej wytrzymałości, barwy od ciemnoczerwonej do

brązowej, które są zwykle szkliwione;

5.

ceramika ogniotrwała, otrzymywana z glin ogniotrwałych z dodatkiem

surowców mineralnych; w zależności od rodzaju dodatków otrzymuje się

wyroby szamotowe, krzemionkowe, magnezytowe i inne; wyroby te

odznaczają się wysoką ogniotrwałością, a temperatura topnienia przekracza

zwykle 1580°C;

6.

fajans, produkowany z biało wypalających się glin w temperaturze ok. 1350°C,

z domieszką skaleni lub kwarcu; wyroby fajansowe są szkliwione;

7.

porcelana, wytwarzana z kaolinu, kwarcu i skaleni; po spieczeniu czerep w

kolorze białym charakteryzuje się zwartością i dużą odpornością

mechaniczną; wyroby porcelanowe są szkliwione;

8.

porcelit, otrzymywany z mas ceramicznych zawierających materiały ilaste,

kwarc i węglan wapnia; wyroby te są zwykle szkliwione.

Rodzaje wyrobów ceramicznych

Ze względu na strukturę czerepu wyrobów i związanej z tym zdolności

wchłaniania wody (nasiąkliwości) ceramikę budowlaną dzieli się na:

1. Wyroby ceramiczne o strukturze porowatej – chłonące wodę, o

nasiąkliwości do 22%. Jest to tzw. ceramika czerwona wypalana w

temperaturze 900-110°C

– Wyroby ceglarskie (cegły budowlane, cegły modularne, dziurawki

i kratówki, pustaki ścienne i stropowe, pustaki do przewodów kominowych,

elementy nadproży ceramiczno-żelbetowych, dachówki i gąsiory dachowe,

rurki drenarskie itp.),

– Wyroby drobnoporowate szkliwione (np. kafle piecowe, płytki ścienne i

elewacyjne),

– Wyroby ogniotrwałe (kształtki i cegły szamotowe, kształtki krzemionkowe

lub dolomitowe);

Rodzaje wyrobów ceramicznych

2. wyroby ceramiczne o strukturze zwartej, spieczonej – o bardzo

małej porowatości, o nasiąkliwości wagowej od 6% do 12%; produkuje

się je z glin o stosunkowo niskiej temperaturze spiekania i wysokiej

temperaturze stapiania 1100-1300°C.

• Wyroby klinkierowe: cegły budowlane, cegły kanalizacyjne, cegły

kominowe, płytki podłogowe terakotowe

• Wyroby kamionkowe: płytki ścienne i posadzkowe, rury kanalizacyjne,

cegły kwasoodporne

Wyroby kamionkowe

Cegła klinkierowa

Rodzaje wyrobów ceramicznych

3. wyroby z ceramiki półszlachetnej - obejmuje ceramikę i wyroby

fajansowe, których nasiąkliwość wagowa jest mniejsza od 12%, a

surowcem do produkcji wyrobów fajansowych jest glina ilasta, kwarc,

szamot, kaolin, skaleń - dobierane w różnych zestawieniach.

Z fajansu wytwarzane są: płytki ceramiczne szkliwione (okładzinowe)

oraz wyroby porcelanowe (ceramika szlachetna) stosowane jako

przybory sanitarne, takie, jak: umywalki, zlewy i zlewozmywaki,

pisuary, bidety.

Klasyfikacja wyrobów ceramicznych

Produkcja wyrobów ceramicznych

Podstawowe etapy procesu produkcji:

1. zestawienie surowców (plastyczny + schudzający + woda)

2. homogenizacja masy ceramicznej

3. formowanie surówki (ukształtowanie wyrobu)

4. suszenie surówki

5. wypalanie

I Etap – przygotowanie surowców

Przygotowywanie surowców: rozdrabnianie, magazynowanie,

mielenie, klasyfikacja ziaren - przesiewanie

Pozyskiwanie surowca w kopalni

Formowanie hałdy

I Etap – zestawienie surowców

1. plastyczny: 70 do 80 % m.

2. schudzający: 20 do 30% m.

3. woda: w ilości niezbędnej do uzyskania wymaganego stopnia

plastyczności masy ceramicznej (wg sposobu formowania):

plastyczna: ok. 15-20% m.

półsucha (prasowanie): < 15% m.

sucha (prasowanie): ok. 8% m.

Ilość wody zależy ponadto od rodzaju stosowanego surowca

plastycznego (uziarnienie, powierzchnia).

II Etap – rozdrabnianie materiału

Po dodaniu surowców polepszających jakość (piasek, bazalt) glinę rozdrabnia

się w gniotowniku - maszynie rozdrabniającej - za pomocą walców gładkich na

poziomym dnie misy gniotownika. Jednocześnie rozdrabnia się obce ciała, np.

kamienie, korzenie itp. Przylegające walce pozwalają otrzymać pożądaną

wielkość ziaren.

II Etap produkcji wyrobów ceramicznych

Homogenizacja masy ceramicznej

II Etap - homogenizacja

Z miejsca, gdzie znajdują się walce do drobnego mielenia transportuje się glinę

przenośnikami taśmowymi do dołownika. Następnie glina mieszana jest

bardziej dokładnie i odpowiednio nawilżana.

W przecieraku sitowym nawilża się glinę i jeszcze raz homogenizuje.

Przecierak sitowy

III Etap – formowanie: nadawanie odpowiedniego kształtu.

Formowanie surówki – niskociśnieniowe

III Etap – formowanie: nadawanie odpowiedniego kształtu.

Formowanie surówki – wysokociśnieniowe

III Etap – formowanie cegły

Glina odpowietrzana jest w prasie stemplowej,

wypychana przez wał ślimakowy i formowana za

pomocą ustników na pasma gliny. Kostki w ustniku

pozostawiają otwory w cegle.

Następnie ucinak oddziela poddane obróbce pasma

gliny na kawałki o długości 1,5 m. Pasma gliny

przesuwane są przez taśmociąg transportujący do

ucinacza wielostrunowego, gdzie dzieli się je na

znormalizowane formaty cegieł.

III Etap – formowanie: nadawanie odpowiedniego kształtu.

Formowanie cegły

Formowanie pustaków

IV Etap – suszenie surówki

Suszenie surówki

IV Etap – suszenie surówki

• W suszarni tunelowej zestaw

wózków z surówką przesuwa się w

przeciwprądzie gorącego powietrza

• Szybkość dyfuzji wody z wnętrza

wyrobu powinna być równa

szybkości odparowywania, wówczas

nie dochodzi do rys i pęknięć na

powierzchni surówki

• Czas suszenia wynosi 30 godzin do

kilku dni

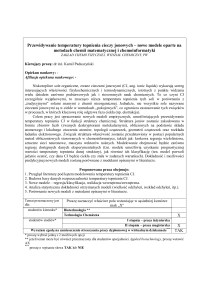

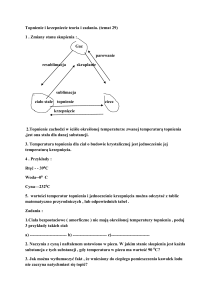

V Etap – wypalanie

Orientacyjny przebieg wypalania ceramiki porowatej

1. Dosuszanie

2. Podgrzewanie

3. Wypalanie właściwe

4. Studzenie

V Etap – wypalanie

Piec kręgowy Hoffmana („wędrująca ogień”)

V Etap – wypalanie

Piec tunelowy („wędrująca surówka”)

V Etap – wypalanie

Zmiany objętości surówki i zarys zachodzących procesów

Suszenie i wypalanie

• Skurcz glin przy suszeniu to skurcz powietrzny, zachodzi w wyniku

odparowywania wody.

• Wypalaniu towarzyszy natomiast skurcz ogniowy 1-2% wywołany

przemianami fizykochemicznymi

• Temperatura wypalania – temperatura, w której związki mineralne

gliny reagują ze sobą tworząc nowe związki sylimanit (Al2O3·SiO2)

oraz mulit (3Al2O3·2SiO2).

• Jeśli wyrób osiągający stan największej porowatości ogrzewa się dalej

do 1200-1300°C, to powstające plynne związki zalewają pory i

zwiększają zwartość struktury. Proces ten nosi nazwę spiekania lub

klinkieryzacji, a temperatura, w której zachodzi ten proces

temperaturą spiekania

• Temperatura topnienia – temperatura, w której następuje

mięknienie i topnienie wyrobu prowadzące do deformacji kształtu i

jego rozpłynięcia

Suszenie i wypalanie

• Dla właściwości użytkowych glin ważna jest różnica pomiędzy

temperaturą spiekania i temperaturą topnienia. Im bardziej

różnią się obie temperatury, tym łatwiej jest wypalać wyroby

spiekane.

• W zależności od temperatury topnienia gliny rozróżnia się:

– Gliny ogniotrwałe o temperaturze topnienia powyżej 1580°C

– Gliny trudnotopliwe o temperaturze topnienia 1350-1580°C

– Gliny łatwotopliwe o temperaturze topnienia poniżej 1350°C

• Obecność topników obniża znacznie temperaturę spiekania

i topnienia gliny

Domieszki i zanieczyszczenia występujące

w glinach

Składniki szkodliwe glin – w surowcach plastycznych mogą

występować szkodliwe, niekorzystnie działające na jakość

wyrobów składniki. Są to związki chemiczne, które w wyniku

zachodzenia określonych przemian przyczyniają się do

niszczenia wyrobów ceramicznych, pogorszenia wyglądu.

Najczęściej są to margle (CaCO3), siarczany rozpuszczalne w

wodzie oraz siarczki.

Margiel – to węglan wapniowy, który może występować w

postaci mniej lub bardziej rozproszonych cząstek, ziarn

i okruchów. Podczas wypalania przechodzi w CaO – tlenek

wapniowy czyli wapno palone.

Zawartość margla jako wada wyrobów

ceramicznych

Przy dostępie wody uwadnia się, przechodząc w wodorotlenek wapniowy

Ca(OH)2 o zwiększonej objętości, powodując odpryski i inne podobne

uszkodzenia. Działa szkodliwie jeżeli średnica ziarna przekracza 2 mm.

Domieszki i zanieczyszczenia występujące

w glinach

2. Siarczany rozpuszczalne w wodzie – są to siarczany sodu

Na2SO4 i magnezu MgSO4. Z uwagi na krystalizację z

przyłączeniem wody zwiększają swoją objętość co wyzwala

siły rozsadzające, niszczące wyroby.

3. Siarczki – piryt – z uwagi na zawartość siarki stanowią źródło

powstawania soli szkodliwych, rozpuszczalnych w wodzie

Różnice w produkcji i właściwościach ceramiki

porowatej i spieczonej

KARTKÓWKA

Co to jest skurcz i w jaki sposób możemy

ograniczać niekorzystny wpływ tego zjawiska

na gotowy wyrób ceramiczny?