Logistyka

zaopatrzenia

w łańcuchu dostaw

Opracowanie: dr Wojciech M. BANASiEWICZ

Logistyka zaopatrzenia

zagadnienia

Logistyka zaopatrzenia w łańcuchu dostaw;

Zarządzanie materiałami;

2.1. zaopatrzenie;

2.2. zarządzanie procesem zakupu;

2.3. ocena dostawcy/sprzedawcy i współpraca z nim;

2.4. Kryteria wyboru dostawcy;

2.5. Szczególny przypadek ceny zakupu;

2.6. Źródła ceny;

2.7. Inne czynności związane z zarządzaniem materiałami;

1.

2.

- Magazynowanie,

- Planowanie i sterowanie produkcją,

- Transport zaopatrzeniowy,

- Odbiór materiałów,

- Kontrola jakości,

Gromadzenie i usuwanie odpadów,

3. Szczególne znaczenie zapasów;

3.1. Koncepcja just-in-time (JIT);

Definicja i elementy systemów JIT,

Koncepcja JIT a tradycyjne koncepcje zarządzania zapasami,

3.2. Planowanie potrzeb materiałowych (MRP);

- Definicja i funkcjonowanie systemów MRP;

- Systemy MRP II

3.3. Planowanie zasobów dystrybucji (DRP).

Logistyka zaopatrzenia w łańcuchu dostaw

fabryka

kopalnia

huta

transport

opakowań

Zakład

transport

transport

sklep

Przetwórstwa

detaliczny

żywności

dom

towarowy

klienci

Będziemy koncentrowali się na zaopatrzeniowej stronie systemów logistycznych,

czyli na zakupach i związanych z nimi działaniach składających się na zarządzanie

materiałami.

Warto zauważyć, że logistyczne systemy zaopatrzenia i dystrybucji podejmują

podobne działania lub procesy, gdyż w obu przypadkach decyzje dotyczą

transportu, magazynowania, manipulacji materiałami, zarządzania i sterowania

zapasami, gospodarki opakowaniami a także kilku innych działań.

Logistyka zaopatrzenia w łańcuchu dostaw

KOPALNIA

HUTA

FIRMA PRODUKUJĄCA PUSZKI

PRODUCENT ŻWNOŚCI

SKLEP DETALICZNY

ZŁOŻONOŚĆ SYSTEMÓW

Różnice w złożoności systemów logistycznych w poszczególnych

firmach – uczestnikach łańcucha dostaw.

Logistyka zaopatrzenia w łańcuchu dostaw

podstawowe definicje

Zakupy zaopatrzeniowe można zdefiniować

jako:

Funkcję odpowiedzialną za pozyskiwanie

wyposażenia, materiałów, komponentów

(półfabrykatów), części i usług poprzez

nabywanie, dzierżawienie lub w inny

legalny sposób, w celu ich zużycia do

produkcji lub odsprzedaży.

Logistyka zaopatrzenia w łańcuchu dostaw

podstawowe definicje

Nabywców instytucjonalnych można określić jako:

„nabywców dóbr i usług, którzy kupują je ze

względu na potrzeby produkcji rolnej, lub przemysłowej albo w celu wykorzystania ich w działaniu lub prowadzeniu zakładu produkcyjnego,

biznesu, instytucji ze względu na wykonywany

zawód lub świadczone usługi”.

J. Marrian, Marketing Charakteristics of Industrial Goods and Buyers. W: The Marketing of

Industrial Products. A. Wilson (ed), Hutchinson. London 1965 s.11

Logistyka zaopatrzenia w łańcuchu dostaw

podstawowe definicje

W koncepcji analizy łańcucha wartości dodanej M.E.Portera zaopatrzenie jest rozumiane jako działalność pomocnicza przyczyniająca się

do uzyskania przewagi konkurencyjnej przez daną jednostkę

gospodarczą poprzez dodanie wartości. Łańcuch wartości można

zdefiniować jako:

„horyzontalny plan procesu, w którego takcie jest dodawana

wartość do produktu począwszy od momentu, gdy jest on

surowcem, a skończywszy, gdy jest produktem finalnym

(włączając w to serwis posprzedażny)”.

M.E. Porter, Competitive Advantages: Creating and Sustaining Superior Performance, The

Free Press, New York 1985.

Logistyka zaopatrzenia w łańcuchu dostaw

Rys. 1. Integracja przepływów materialnych wewnątrz przedsiębiorstwa

Źródło: Sarjusz-Wolski Z.,"Strategia Zarządzania Zaopatrzeniem", Agencja

Wydawnicza Placet, Warszawa 1998 r.

Zakres zarządzania logistycznego

źródło: Keneth Lysons, Zakupy zaopatrzeniowe, PWE, 2004, s.97

Zaopatrzenie/

Transport/

zakup

składowanie

•Surowce

•Podzespoły

•Części

markowe

•Częsci

niemarkowe,

•Opakowania

•Inne materiały

Magzyn

fabryczny

produkcja

Procesy

produkcji

Transport/

składowanie

składowanie

Magazyn

wyrobów

gotowych

Magazyn

Regionalny

Lub

Magazyn

pośrednika

wykorzystanie

Klient

Lub

konsument

ZAPASY

ZAPASY

półprodukty

ZARZĄDZANIE MATERIAŁAMI

Transport/

ZARZĄDZANIE DYSTRYBUCJĄ FIZYCZNĄ

FAZA WEJŚCIOWA

FAZA WYJŚCIOWA

ZARZĄDZANIE LOGISTYCZNE

Zakres zarządzania logistycznego

źródło: Keneth Lysons, Zakupy zaopatrzeniowe, PWE, 2004, s.99

produkcja

marketing

Zakupy

zaopatrzeniowe

materiały

finanse

półprodukty

informacje

dystrybucja

wyroby gotowe

Zarządzanie materiałami

ZAOPATRZNIE

- ZARZĄDZANIE PROCESEM ZAKUPU

- OCENA DOSTAWCY/SPRZEDAWCY I WSPÓŁPRACA Z NIM

- KRYTERIA WYBORU DOSTAWCY

- SZCZEGÓLNY PRZYPADEK CENY ZAKUPU

- ŹRÓDŁA CENY

INNE CZYNNOŚCI ZWIĄZANE Z ZARZĄDZANIEM

MATERIAŁAMI

- MAGAZYNOWANIE

- PLANOWANIE I STEROWANIE PRODUKCJĄ

- TRANSPORT ZAOPATRZENIOWY

- ODBIÓR MATERIAŁÓW

- KONTROLA JAKOŚCI

- GROMADZENIE I USUWANIE ODPADÓW

Zarządzanie materiałami

Integracja systemu zaopatrzenia i dystrybucji jest niezmiernie

ważna dla sprawnego i efektywnego zarządzania logistycznego

łańcuchem dostaw – zarządzania łańcuchem logistycznym.

Definicja zarządzania materiałami (jedna z możliwych):

„planowanie i kontrola przepływu materiałów, które są częścią

logistycznego systemu zaopatrzenia”.

Zarządzanie materiałami zwykle obejmuje następujące czynności:

zaopatrzenie, magazynowanie, planowanie produkcji, transport

zaopatrzeniowy, odbiór materiałów, kontrolę jakości materiałów,

zarządzanie i sterowanie zapasami oraz gromadzenie i usuwanie

odpadów.

Zarządzanie materiałami

- zaopatrzenie

Efektywne zaopatrzenie w towary i usługi przyczynia się do przewagi

konkurencyjnej danej organizacji. Proces zaopatrzenia łączy uczestników

łańcucha dostaw i zapewnia pożądaną jakość tworzoną przez dostawców w tym

łańcuchu.

Zaopatrzenie może być złożonym procesem, który czasami trudno zdefiniować,

zrozumieć i którym trudno jest zarządzać.

[Def.]

„W zależności od sytuacji zaopatrzenie można

zdefiniować, w węższym zakresie jako akt

zakupu towarów i usług dla firmy,

Lub w szerszym zakresie, jako proces

pozyskiwania dóbr i usług dla firmy”.

Zarządzanie materiałami

- zaopatrzenie

M.E. Porter w swoim łańcuchu wartości wyjaśnił strategiczne znaczenie zaopatrzenia wynikające z

faktu, że obejmuje ono takie czynności jak: kwalifikowanie nowych do-stawców, kupowanie różnych

rodzajów materiałów i monitorowanie wykonawstwa [1]

W związku z tym zaopatrzenie ma podstawowe znaczenie dla kształtowania powiązań miedzy

uczestnikami łańcucha dostaw.

Poniższe działania tworzące proces zaopatrzenia stosuje się zarówno w przypadku zakupu

zarówno dóbr, jak i usług na rynkach przemysłowych.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

Określenie lub powtórna ocena potrzeb;

Zdefiniowanie i ocena wymagań użytkownika;

Podjęcie decyzji, czy produkować we własnym zakresie czy dokonać zakupu;

Określenie typu zakupu;

Przeprowadzenie analizy rynku.

Określenie wszystkich możliwych dostawców;

Wstępna selekcja wszystkich możliwych źródeł zaopatrzenia;

Ocena pozostałych dostawców;

Wybór konkretnego dostawcy;

Przyjęcie dostawy produktu lub usługi;

Ocena wykonania dostawy.

[1] M.E. Porter, Competitive Adventage, Free Press, New York, 1985, s. 11-16

Zarządzanie materiałami

- zarządzanie procesem zakupu

Można wyróżnić następujące etapy procesu

zarządzania zakupem, umożliwiające jego

maksymalną efektywność:

1.

Określenie typu zakupu (nowość, ponowienie);

2.

Określenie niezbędnego poziomu nakładów

(czasu i informacji);

3.

Realizacja procesu zakupu (może być prosta ale i

złożona);

4.

Ocena efektywności procesu zakupu (etap

kontrolny);

Zarządzanie materiałami

- ocena dostawcy/sprzedawcy i współpraca z nimi

Wiele firm odnoszących sukcesy dostrzegło kluczową rolę, jaka

odgrywa zaopatrzenie w zarządzaniu łańcuchem dostaw, a także fakt,

iż współpraca z dostawcami/sprzedawcami stanowi istotną część

skutecznych strategii zaopatrzenia. Odnosi się to zwłaszcza do firm,

które zmniejszają liczbę swoich dostawców, często z jednoczesnym

wdrożeniem programów kompleksowego zarządzania jakością (TQM)

lub systemów just-in-time (JIT) w produkcji i zapasach.

Strategia zatrudniania mniejszej liczby sprzedawców często oznacza

zawarcie sojuszu lub nawiązania partnerstwa z wybranymi

dostawcami/sprzedawcami, co wynika z potrzeby zapewnienia przez

cały czas odpowiedniej podaży wysokiej jakości materiałów po

optymalnym łącznym koszcie zakupu.

Związki z dostawcą przyczyniają się do budowania przewagi

konkurencyjnej firmy już na etapie zaopatrzenia, niezależnie od tego,

czy przewaga ta opiera się na niskich kosztach, zróżnicowaniu czy na

orientacji firmy na obsługę wybranej niszy rynkowej. Dlatego też

program zarządzania zaopatrzeniem powinien „pracować” na taką

przewagę konkurencyjną, jaką firma próbuje zdobyć na swoim rynku.

Zarządzanie materiałami

- kryteria wyboru dostawcy

Jakość (TQM)

Niezawodność (element programu kompleksowego zaradzania jakością)

Potencjał

(obiekty produkcyjne danego dostawcy i ich zdolności/umiejętności techniczne, zarządcze i organizacyjne oraz

sterowanie produkcją)

Kondycja finansowa

(niestabilna sytuacja finansowa dostawcy stwarza niebezpieczeństwo zakłócenia

regularnej, długoterminowej obsłudze)

Pożądane cechy (czynniki, które mogą z określonych powodów wpłynąć na wybór dostawcy –

usystematyzowane według przyjętej logiki)

Lokalizacja dostawcy (należy określić kryteria)

Znaczenie czynników wpływających na wybór

dostawcy (powinno wynikać z przyjętej strategii firmy =>strategii zaopatrzenia =>)

Zarządzanie materiałami

- szczególny przypadek ceny zakupu

Źródła ceny

Rynki towarowe (giełdy);

Katalogi z cenami;

Oferta cenowa (analiza oferty cenowej, zapytanie o cenę {request

for quotes, RFQ}) ;

Negocjacje (z potencjalnymi dostawcami)

Zarządzanie materiałami

- szczególny przypadek ceny zakupu

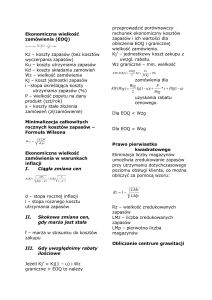

Hierarchia metod pomiaru cen

Poziom operacyjny

Najniższa cena podstawowa/jednostka

Najniższy koszt dostawy wraz z

wyładunkiem

Poziom taktyczny

Najniższy koszt całkowity firmy

Najniższy koszt całkowity firmy w całym

łańcuchu dostaw

Poziom strategiczny

Najwyższa wartość całkowita

zaoferowana ostatecznemu klientowi

ostatniej firmy w łańcuchu dostaw

Zarządzanie materiałami

- szczególny przypadek ceny zakupu

KOSZTY OPERACYJNO/LOGSTYCZNE

Koszty przyjęcia (odbioru) i przygotowania do

użytku (koszty przepływu miedzy przyjęciem produktu a

rozpoczęciem procesu wytwarzania);

Koszty związane z wielkością partii dostawy

bezpośrednio wpływają na zapotrzebowanie na przestrzeń

magazynową, niezbędne manipulacje, cenę jednostkową

dostarczanych dóbr i związane z tym przepływy pieniężne. Są to

główne koszty zapasów.

Koszty produkcji są wynikiem różnego oddziaływania

dostawców pozornie podobnych surowców.

Koszty logistyczne są ważne zarówno w górnej jak i w

dolnej części strumienia procesu przepływu. (koszty związane z

wagą, objętością, kształtem)

Zarządzanie materiałami

- inne czynności związane z zarządzaniem materiałami

Magazynowanie (wymagane obiekty);

Planowanie i sterowanie produkcją;

Transport zaopatrzeniowy;

Odbiór materiałów

Kontrola jakości;

Gromadzenie i usuwanie odpadów

Zarządzanie materiałami

- inne czynności związane z zarządzaniem materiałami

- planowanie i sterowanie produkcją

Planując produkcję należy wziąć pod uwagę:

Liczbę jednostek określonego produktu, która

musi być wytworzona;

Czas niezbędny do ich wytworzenia;

Dostępność materiałów i maszyn

potrzebnych do wytworzenia wymaganej

liczby jednostek produktu w określonym

terminie.

Zarządzanie materiałami

- inne czynności związane z zarządzaniem materiałami

- planowanie i sterowanie produkcją

Popyt rynkowy

na wyroby gotowe

Podaż wyrobów

gotowych

Popyt wewnętrzny

na wyroby gotowe

Podaż

wyrobów gotowych w

magazynie (zapasy)

Popyt wewnętrzny

na surowce

Podaż wytworzonych

wyrobów gotowych

Podaż surowców

W magazynie (zapasy)

Zakup surowców

Zarządzanie materiałami

- inne czynności związane z zarządzaniem materiałami

- transport zaopatrzeniowy

Transport zaopatrzeniowy zaczyna się u dostawcy materiałów, od którego

są one przemieszczane do zakładu produkcyjnego nabywcy. Działalność

tego transportu wspiera działalność firmy w tym sensie, że transport na

wejściu domyka lukę czasowo przestrzenną istniejącą między nabywcą a

sprzedawcą lub dostawcą.

Sterowanie przez dostawcę/sprzedawcę

(Sytuacje takie zdarzają się przy dostawach na warunkach FOB);

Wybór środka transportu;

Przesyłki przyspieszone.

Zarządzanie materiałami

- inne czynności związane z zarządzaniem materiałami

-odbiór materiałów

Sprawdzanie;

Reklamacje z tytułu szkód;

Zarządzanie materiałami

- inne czynności związane z zarządzaniem materiałami

- kontrola jakości

Normy jakościowe;

Znaczenie jakości;

Statystyczna kontrola jakości;

Zarządzanie materiałami

- inne czynności związane z zarządzaniem materiałami

-gromadzenie i usuwanie odpadów

Wartość odpadów;

Usuwanie odpadów;

Szczególne znaczenie zapasów

Koncepcja just-in-time (JIT);

-

Definicje i elementy systemów JIT;

Koncepcja JIT a tradycyjne koncepcje zarządzania zapasami;

Planowanie potrzeb materiałowych (MRP);

-

Definicje i funkcjonowanie systemów MRP;

Systemy MRP II;

Planowanie zasobów dystrybucji (DRP)

Szczególne znaczenie zapasów,

Koncepcja just-in-time (JIT);

Definicje i elementy systemów JIT;

Ogólnie biorąc, celem systemów opartych na

koncepcji just-in-time jest zarządzanie cyklami

realizacji zamówień i eliminacji marnotrawstwa.

KANBAN. Koncepcja just-in-time jest zamerykanizowaną wersją systemu KANBAN, opracowanego

przez Toyota Motor Company. Nazwa nawiązuje do

kart informacyjnych dołączonych do wózków za pomocą których dostarcza się niewielkie ilości potrzebnych podzespołów i innych materiałów. Na każdej

takiej karcie wyszczególnione są ilości niezbędne do

uzupełnienia zapasów i dokładny czas uruchomienia

dostawy uzupełniającej.

Szczególne znaczenie zapasów,

Koncepcja just-in-time (JIT);

Definicje i elementy systemów JIT; (2)

U podstaw koncepcji JIT leżą cztery główne założenia:

1.

Zero zapasów;

2.

Krótkie cykle realizacji zamówienia;

3.

Często uzupełniane ilości poszczególnych dóbr;

4.

Wysoka jakość albo zero defektów.

Zamawianie bardzo małych partii części i bardzo

krótkie czasy dostaw pozwalają radykalnie skrócić

cykle realizacji zamówienia (czasy dostaw) w

systemach JIT.

Postawy i postępowanie w systemach tradycyjnych oraz w systemach JIT

Czynnik

System tradycyjny

System JIT

zapasy

aktywa

pasywa

Zapas bezpieczeństwa

tak

nie

Serie produkcyjne

długie

krótkie

Czas przestawienia

produkcji

Według amortyzacji

urządzeń

zminimalizowany

Wielkość partii dostawy

EOQ

1 na 1

kolejki

niezbędne

eliminowane

Czas dostaw

W granicach tolerancji

krótszy

Kontrola jakości

Istotne części

Cały proces

Dostawcy/klienci

przeciwnicy

partnerzy

Źródła zaopatrzenia

Wiele

jedno

pracownicy

szkoleni

zaangażowani

Źródło: na podstawie: W.M. Boyst Jr. III, JIT American style. W: Preecedingst of the 1988

Conference f the American Prodctions & Inventory Control Society (APICS), s.468.

Szczególne znaczenie zapasów,

Koncepcja just-in-time (JIT); (3)

Cele JIT:

1.

[zmniejszyć zapasy] W koncepcji JIT dąży się do wyeliminowania

nadmiernych zapasów u nabywcy jak i u sprzedawcy;

2.

[krótsza seria produkcji] Systemy JIT oznaczają zazwyczaj dla firm

wdrażających krótsze serie produkcji częste przestawienie linii produkcyjnych

z jednego produktu na drugi;

3.

[minimalizacja kolejek] System JIT minimalizuje kolejki (tj. czas oczekiwania

kolejnych linii produkcyjnych) zapewniając dostawy materiałów i podzespołów

do miejsc w których są one potrzebne i we właściwym czasie;

4.

[krótsze, stabilne cykle realizacji zamówień (czasy dostawy)] Koncepcja

JIT zakłada skrócenie cyklów realizacji zamówień i ich stabilizację w celu

punktualnego zaspokojenia zapotrzebowania na większe ilości zapasów.

5.

[jakość] Systemy JIT wymagają zapewnienia wysokiej jakości dostarczanych

firmie produktów i podzespołów oraz wyjątkowo wysokiej jakości działań

logistycznych na wejściu do systemu firmy.

6.

[współpraca obustronnie korzystna] Koncepcja JIT wymaga silnego,

wzajemnego zaangażowania odbiorcy i dostawcy w partnerską współpracę,

w której akcent spoczywa na jakości i dążeniu do znajdywania rozwiązań

korzystnych dla obydwu stron

Szczególne znaczenie zapasów,

Planowanie potrzeb materiałowych (materials requirements planing –

MRP)

MRP dotyczy zwłaszcza zaopatrzenia w materiały i części do

produkcji, na które popyt zależy od popytu na określony produkt

końcowy.

System MRP składa się z ciągu logicznie ze sobą powiązanych

proce-dur, reguł decyzyjnych i rejestrów, których celem jest

przełożenie głównego harmonogramu produkcji na rozłożone w

czasie zapotrze-bowanie netto na zapasy i planowane pokrycie

tych potrzeb według poszczególnych pozycji.

System MRP umożliwia obliczanie zapotrzebowania netto na

poszczególne pozycje zapasów, ustalanie ich rozkładu w czasie i

określenie właściwych ilości pozwalających je pokryć. [*]

[*] J. Orlicky, Materials Requirements Planing, McGraw-Hill, New York 1075, s.22

Szczególne znaczenie zapasów,

Planowanie potrzeb materiałowych (materials requirements planing –

MRP) (2)

Cele systemu MRP:

1.

Zapewnienie wystarczającej ilości

materiałów, części i produktów na potrzeby

zaplanowanej produkcji i dostaw do klienta;

2.

Utrzymanie możliwie najniższego poziomu

zapasów;

3.

Planowanie działań produkcyjnych,

harmonogramów dostaw i zakupów.

Szczególne znaczenie zapasów,

Planowanie potrzeb materiałowych (materials requirements planing –

MRP) (3)

Schemat „System planowania potrzeb materiałowych (MRP)”

Zamówienia

klientów

Zestawienie

(rejestr)

materiałów

Główny

harmonogram

produkcji

PROGRAM MRP

Wyniki

i sprawozdanie

Prognozy

popytu

Zestawienie

(rejestr)

zapasów

Szczególne znaczenie zapasów,

Planowanie potrzeb materiałowych (materials requirements planing –

MRP) (4)

Obliczanie zapotrzebowania na części produkcji (w

sekwencjach):

Główny harmonogram produkcji (master

production schedule, MPS);

Zamówienie (rejestr) materiałów (bill of materiale

file, BMF);

Zestawienie (rejestr) stanu zapasów (inventory

status file, ISF);

Program planowania potrzeb materiałowych;

Wyniki i sprawozdania;

Szczególne znaczenie zapasów,

MRP – podsumowanie i ocena systemów

>>WRAŻLIWOŚĆ SYSTEMU NA SYGNAŁY Z RYNKU<<

Zalety:

Dążenie do utrzymania zapasu bezpieczeństwa na rozsądnym

poziomie oraz do zminimalizowania lub wyeliminowania zapasów

tam, gdzie to możliwe;

Określenie problemów i potencjalnych zakłóceń w łańcuchu

dostaw, zanim zdążą się one pojawić i podjecie niezbędnych

działań korygujących;

Opracowanie harmonogramów produkcji na podstawie

faktycznego oraz prognozowanego popytu na produkty końcowe;

Koordynowanie czynności związanych z zamawianiem

materiałów we wszystkich miejscach systemu logistycznego

firmy;

Przydatność w przypadku produkcji w partiach lub w produkcji

przerywanej albo przy pprocesach montażu.

Szczególne znaczenie zapasów,

MRP – podsumowanie i ocena systemów

>>WRAŻLIWOŚĆ SYSTEMU NA SYGNAŁY Z RYNKU<<

Wady:

Wdrożenie tych rozwiązań wymaga zastosowania szybkich komputerów a

kiedy system już funkcjonuje, wprowadzenie do niego zmian może być

czasami trudne;

Zarówno koszty zamówień, jak i koszty transportu mogą rosnąć w miarę jak

firma obniża poziom zapasów i dąży do stworzenia bardziej

skoordynowanego systemu, w którym zamawia mniejsze ilości produktów

dostarczanych wtedy, kiedy są one potrzebne;

Systemy te nie są zwykle tak wrażliwe na krótkookresowe wahania popytu,

jak metody oparte na koncepcji punktu zamawiania (chociaż, z drugiej

strony, nie wymagają również utrzymania tak wysokich zapasów;

Często stają się one zbyt złożone i czasami nie funkcjonują zgodnie z

oczekiwaniami.

Szczególne znaczenie zapasów,

Planowanie zasobów produkcyjnych (manufacturing resource planning –

MRP II)

MPR II jest znacznie bardziej złożonym zestawem narzędzi niż „zwykłe”

planowanie potrzeb materiałowych.

MPR II pozwala firmie dodatkowo zintegrować planowanie finansowe z

podstawową działalnością logistyczną.

MRP II jest doskonałym narzędziem planistycznym pozwalającym opisać

prawdopodobne rezultaty wdrażania strategii logistycznych, produkcyjnych, marketingowych czy finansowych - (co się stanie jeśli???).

MRP II wykorzystuje się do planowania i zarządzania wszelkimi zasobami

organizacji, przy czym metoda ta wykracza daleko poza zwykłe sterowanie zapasami czy nawet sterowanie produkcją , znajduje zastosowanie we wszystkich funkcjach planistycznych organizacji. Jest to kompleksowa metoda planistyczna, która pozwala na połączenie wszystkich

obszarów funkcjonalnych firmy w zintegrowaną całość.

Obecnie są wdrażane coraz bardziej wrażliwe koncepcje. Należy wspomnieć o połączeniu koncepcji MPR II i JIT (określaną mianem MPR III),

która może określić kierunek rozwoju logistyki w produkcji i w całej

firmie.

Szczególne znaczenie zapasów,

Planowanie zasobów dystrybucji (distribution resource planning DRP)

Podczas gdy w planowaniu potrzeb materiałowych (MRP) ustala się

główny harmonogram produkcji, a następnie oblicza wielkość

zapotrzebowania brutto i netto na materiały do produkcji w

planowaniu zasobów dystrybucji (DRP) wychodzi się od popytu

na wyroby gotowe, uznanego jako popyt niezależny i posuwa się

(niejako) do tyłu, ustalając realistyczny i racjonalny, obejmujący

cały system, plan zamawiania potrzebnych produktów gotowych.

Najbardziej zauważalna różnica miedzy systemami MPR a DRP to

taka, że w systemie DRP można wielokrotnie dostosowywać harmonogramy dostaw do dynamicznych, zmieniających się potrzeb

rynkowych.