MODELOWANIE INŻYNIERSKIE nr 47, ISSN 1896-771X

WYZNACZANIE ODKSZTAŁCEŃ

TOWARZYSZĄCYCH HARTOWANIU

POWIERZCHNIOWYM WIELOŚCIEGOWYM

ŹRÓDŁEM CIEPŁA

Adam Kulawik1a, Joanna Wróbel1b

1

a

Instytut Informatyki Teoretycznej i Stosowanej, Politechnika Częstochowska

[email protected], b [email protected]

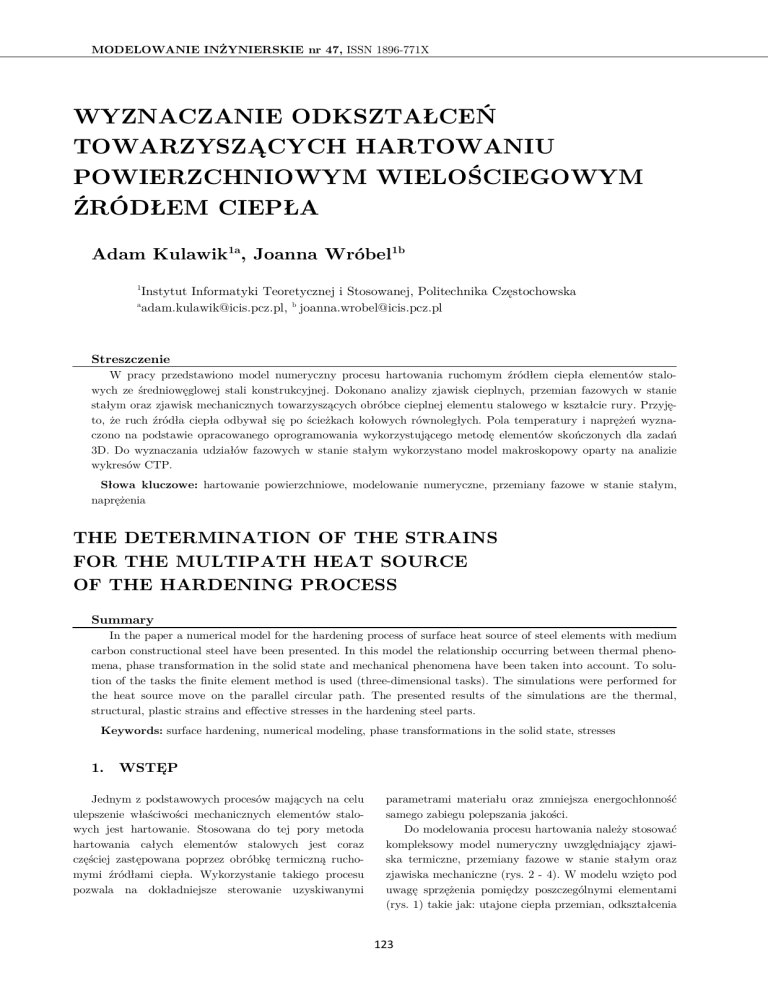

Streszczenie

W pracy przedstawiono model numeryczny procesu hartowania ruchomym źródłem ciepła elementów stalowych ze średniowęglowej stali konstrukcyjnej. Dokonano analizy zjawisk cieplnych, przemian fazowych w stanie

stałym oraz zjawisk mechanicznych towarzyszących obróbce cieplnej elementu stalowego w kształcie rury. Przyjęto, że ruch źródła ciepła odbywał się po ścieżkach kołowych równoległych. Pola temperatury i naprężeń wyznaczono na podstawie opracowanego oprogramowania wykorzystującego metodę elementów skończonych dla zadań

3D. Do wyznaczania udziałów fazowych w stanie stałym wykorzystano model makroskopowy oparty na analizie

wykresów CTP.

Słowa kluczowe: hartowanie powierzchniowe, modelowanie numeryczne, przemiany fazowe w stanie stałym,

naprężenia

THE DETERMINATION OF THE STRAINS

FOR THE MULTIPATH HEAT SOURCE

OF THE HARDENING PROCESS

Summary

In the paper a numerical model for the hardening process of surface heat source of steel elements with medium

carbon constructional steel have been presented. In this model the relationship occurring between thermal phenomena, phase transformation in the solid state and mechanical phenomena have been taken into account. To solution of the tasks the finite element method is used (three-dimensional tasks). The simulations were performed for

the heat source move on the parallel circular path. The presented results of the simulations are the thermal,

structural, plastic strains and effective stresses in the hardening steel parts.

Keywords: surface hardening, numerical modeling, phase transformations in the solid state, stresses

1.

WSTĘP

Jednym z podstawowych procesów mających na celu

ulepszenie właściwości mechanicznych elementów stalowych jest hartowanie. Stosowana do tej pory metoda

hartowania całych elementów stalowych jest coraz

częściej zastępowana poprzez obróbkę termiczną ruchomymi źródłami ciepła. Wykorzystanie takiego procesu

pozwala na dokładniejsze sterowanie uzyskiwanymi

parametrami materiału oraz zmniejsza energochłonność

samego zabiegu polepszania jakości.

Do modelowania procesu hartowania należy stosować

kompleksowy model numeryczny uwzględniający zjawiska termiczne, przemiany fazowe w stanie stałym oraz

zjawiska mechaniczne (rys. 2 - 4). W modelu wzięto pod

uwagę sprzężenia pomiędzy poszczególnymi elementami

(rys. 1) takie jak: utajone ciepła przemian, odkształcenia

123

WYZNACZANIE ODKSZTAŁCEŃ TOWARZYSZĄCYCH HARTOWANIU…

strukturalne, termiczne i transformacyjne. Uzależniono

wartości własności materiału hartowanego (współczynnik przejmowania ciepła, ciepło właściwe, moduł Younga i granice plastyczności poszczególnych składników

struktury) od temperatury oraz składu fazowego.

Do nagrzewania przyjęto model źródła ciepła złożony

z sumy źródeł powierzchniowego i objętościowego.

Podejście takie umożliwia uzyskiwanie strefy wpływu

ciepła o wymaganym kształcie. Kształt ten jest zależny

od wybranej techniki nagrzewania (nagrzewanie laserowe) i uwzględnia także możliwość wystąpienia przetopienia. Rozkład mocy obydwu źródeł założono gaussowski.

Powierzchniowe źródło ciepła (warunek Neumanna)

przyjęto o rozkładzie [8]

q (s, z) =

exp −

(

)

(

)

(3)

)

(

)

(4)

Natomiast objętościowe źródło ciepła

q (s, z) =

Rys. 1. Podstawowe elementy modelu oraz zależności

pomiędzy nimi

2.

exp −

(

gdzie:

i

[W] - założone moce źródeł, ℎ - głębokość

( ), ( ) ,

działania źródła objętościowego,

=

= ( ), - kąt usytuowania źródła,

– promień

zewnętrzny.

POLA TEMPERATURY

Do modelowania zjawisk cieplnych wykorzystano

równanie przewodzenia ciepła w postaci

∇ ∙ (λ∇T) − ρC = −q

(1)

gdzie: T [K] jest temperaturą, t [s] czasem,

λ = λ(T) [W/(mK)] jest współczynnikiem przewodzenia

ciepła, ρ [kg/m3] gęstością materiału, C [J/(kgK)] jest

ciepłem właściwym, q [W/m3] jest objętościowym

źródłem ciepła.

3.

PRZEMIANY FAZOWE

Do określenia kinetyki przemian fazowych w stanie

stałym w procesach nagrzewania i chłodzenia wykorzystano makroskopowy model bazujący na analizie wykresów CTP. Analiza ta dotyczy wyznaczenia czasu

i temperatury rozpoczęcia oraz zakończenia przemiany.

Na podstawie tych wykresów (CTP) określa się także

maksymalny możliwy udział ułamka fazy.

Rys. 2. Elementy modelu zjawisk cieplnych

Źródła ciepła generowane przemianami fazowymi

uwzględniono w członie źródłowym równania przewodnictwa.

Równanie różniczkowe (1) uzupełniono odpowiednimi warunkami brzegowymi oraz warunkiem początkowym. Do rozwiązania tego równania wykorzystano

metodę elementów skończonych z niejawnym schematem

całkowania po czasie (wsteczny Eulera) [10]. Układ

równań MES rozważanego zagadnienia jest postaci

K +B

+M T

−B q

∗(

)

(

)

+Q q

=M T

(

( )

+B

)

T

(

)

+

(2)

gdzie: " + 1" oznacza kolejny krok czasu,

jest macierzą przewodności,

macierzą pojemności cieplnej,

jest macierzą warunków brzegowych (

=

– współczynnik przejmowania ciepła),

,

macierzą

Rys. 3. Elementy modelu przemian fazowych

Ułamek fazowy przemiany austenitycznej w procesie

nagrzewania (dla szybkości nagrzewania 200 K/s)

wyznaczono, stosując zmodyfikowane równanie Koistinena-Marburgera [6]

η (T, t) = 1 − exp −

,

T −T

(5)

Natomiast dla szybkości nagrzewania < 200 K/s wykorzystano równanie Johnsona-Mehla-Avrami w postaci [1]

η (T, t) = 1 − exp −b(T)t ( )

(6)

Objętościowy udział faz dyfuzyjnych w procesie

chłodzenia wyznaczono, wykorzystując zmodyfikowane

równanie Johnsona-Mehla-Avrami

źródeł wewnętrznych.

124

Adam Kulawik, Joanna Wróbel

η( ) ( , ) =

min η( %) ,

−∑

η ∙ 1 − exp −

,

( )

( )

(7)

gdzie: η( %) jest końcowym udziałem i-tej fazy oszacowanym na podstawie wykresu CTPc, ( ) jest funkcją

zależną od czasów rozpoczęcia i zakończenia przemiany

(t

i t ),

i

są temperaturami rozpoczęcia

i zakończenia przemiany austenitycznej.

Udział fazy martenzytycznej wyznaczono na podstawie empirycznego równania Koistinena-Marburgera [5, 6]

η ( , )= −∑

−T +

η ∙ 1 − exp −0,0153 M +

(

)

(8)

+B σ

gdzie: σ

- naprężenie efektywne, M – temperatura

rozpoczęcia przemiany matrenzytycznej, A

i B współczynniki zależne od materiału.

Ułamek sorbitu wynikający z odpuszczania wyznaczono z zależności

η

( , )=η

1 − exp −

,

( )

( )

(9)

Krzywe rozpoczęcia i zakończenia przemiany odpuszczania wyznaczono równaniami zależnymi od prędkości

nagrzewania [9], tzn.

,

T (V ) = 306,1645 ∙ 1,0007 (V )

T (V ) =

,

,

(

)

,

(10)

gdzie V jest prędkością nagrzewania martenzytu.

Odkształcenia termiczne (∆ε ) i strukturalne ∆ε

wyznaczono z zależności

∆ε

= ∆ε + ∆ε

∆ε = ∑ α (T)η ∆T

(11)

∑

(T)

∆ε = sign(−∆T) γ

∆η

gdzie: α (T) - współczynnik rozszerzalności termicznej

i-tej fazy, γ - współczynnik rozszerzalności strukturalnej.

4.

NAPRĘŻENIA

W modelu zjawisk mechanicznych wykorzystano

równania równowagi z pominięciem sił masowych

∇ ∘ ∆ = 0, =

(12)

gdzie: jest tensorem naprężenia

Równania (12) uzupełniają związki konstytutywne w

postaci

∇ = ∘∆ +∆ ∘

(13)

= − −

−

−

gdzie: , ,

,

są odpowiednio tensorami odkształceń sprężystych, całkowitych, plastycznych oraz transformacyjnych,

jest macierzą stałych materiałowych

(macierzą sprężystości).

Rys. 4. Elementy modelu zjawisk mechanicznych

Odkształcenia plastyczne

wyznaczono, stosując

stowarzyszone prawo plastycznego płynięcia z założeniem wzmocnienia izotropowego [2].

∆ε = ∆λ

, ∆λ =

(14)

gdzie: σ [Pa] jest naprężeniem uplastyczniającym,

jest dewiatorem tensora naprężenia, ∆λ jest skalarnym

mnożnikiem plastyczności wyznaczonym w procesie

iteracyjnym metody Newtona-Raphsona, E [Pa] jest

modułem Younga.

W modelu uwzględniono odkształcenia transformacyjne ( ), które są wynikiem różnicy objętości faz

źródłowej i wynikowej. Te plastyczne odkształcenia,

obserwowane podczas przemian fazowych, występują

pod obciążeniem mechanicznym niekoniecznie wyższym

od granicy plastyczności. Do wyznaczania tych odkształceń zastosowano model oparty na mechanizmie Greenwooda-Johsona [2, 4]:

∆ε

= ∙

∙

∆

∆η, f(η) = −(ηln(η) − η) (15)

gdzie: δ - transformacyjna zmiana objętości podczas

przemiany, σ - granica plastyczności fazy wyjściowej.

W modelu zjawisk mechanicznych uwzględniono

wpływ temperatury oraz składu fazowego na granicę

plastyczności.

5.

PRZYKŁAD NUMERYCZNY

Symulację numeryczną hartowania przeprowadzono

dla elementu stalowego w kształcie rury wykonanego ze

stali C45. Założono, że rozważany element jest częścią

większego elementu stalowego. Uwzględniono to poprzez

odpowiednie warunki na brzegu Γ . Długość tworzącej

elementu przyjęto równą 0,05 m, promień wewnętrzny

= 0,0225 m, a promień zewnętrzny

= 0,025 m

(rys. 5).

125

WYZNACZANIE ODKSZTAŁCEŃ TOWARZYSZĄCYCH HARTOWANIU…

Rys. 6. Położenie węzłów kontrolnych

Rys. 5. Hartowany obiekt - rysunek poglądowy

Założono następujące warunki modelowania procesu

hartowania:

temperatura początkowa (T0) w całym obszarze

była równa 293 K

wielkości termofizyczne takie jak: współczynnik

przejmowania ciepła, ciepło właściwe, moduł

Younga i granice plastyczności poszczególnych

składników struktury uzależniono od temperatury i składu fazowego [3]

parametry źródeł ciepła:

o położenie – z = 0,02 m

o źródło powierzchniowe – R = 0,0035 m,

Q = 1800 W

o źródło objętościowe – R = 0,0035 m,

h = 0,002 m, Q = 1470 W

o prędkość skanowania V = 0,02 m/s

(0,8 rad/s)

na brzegach F, O, I warunek brzegowy

Newtona (chłodzenie w powietrzu) Tair=293 K,

współczynnik wymiany ciepła z otoczeniem w

funkcji temperatury brzegowej wyznaczono zależnościami [7]:

0,0668 × (T − 273), T < < 773 α =

(16)

0,231 × (T − 273) − 82,1, T ≥ 773K

na brzegu B warunki Dirichleta: dla modelu

zjawisk mechanicznych założono zerową wartość przemieszczenia w kierunkach x, y, z

(Ux=Uy=Uz=0), dla modelu zjawisk cieplnych

przyjęto stałą wartość temperatury T=293 K.

Przyjęte warunki brzegowe wynikają z faktu, że

szybkość chłodzenia obszaru o małej objętości nagrzewanego przez powierzchniowe źródło jest wystarczające

do uzyskania struktury zahartowanej. Tę szybkość

chłodzenia zapewnia odbieranie ciepła przez obszar

nienagrzany.

W ramach prezentacji wyników przedstawiono kinetykę przemian, rozkłady temperatury oraz odkształcenia

strukturalne w punktach kontrolnych znajdujących się

na odcinku o współrzędnych początku (-0,00772; -0,0237;

0) i końca (-0,00772; -0,0237; 0,05) ( = 72˚) (rys. 6).

Ścieżki przejścia źródła ciepła zostały tak dobrane,

aby zapewnić obróbkę termiczną dla całego obwodu.

Podejście to spowodowało, że dla obu ścieżek przejścia

źródła ciepła wystąpiły miejsca, gdzie nastąpiło powtórne nagrzanie tych samych obszarów elementu. Ponieważ

w symulacji poprowadzono tylko dwie ścieżki (jedna

ścieżka - jeden obrót), to do analizy wyników wybrano

dodatkowo dwa punkty kontrolne znajdujące się na

środku każdej ze ścieżek (punkt p6 – pierwsza ścieżka,

p7 – druga ścieżka (rys. 5)).

a)

b)

126

Adam Kulawik, Joanna Wróbel

c)

d)

b)

Rys. 8. Wyniki obliczeń w punktach kontrolnych a) p6 i b) p7:

odkształcenia termiczne i strukturalne oraz kinetyka przemian

a)

e)

b)

c)

Rys. 7. Wyniki obliczeń w punktach kontrolnych: a) temperatura, b) odkształcenia termiczne i strukturalne; kinetyka

przemian: c) austenit, d) bainit , e) martenzyt

a)

d)

Rys. 9. Rozkład wartości poszukiwanych a) chwilowe naprężenia efektywne [MPa] dla czasu t=7,17 s, b) własne naprężenia

efektywne [MPa], c) efektywne odkształcenia plastyczne,

d) odkształcenia strukturalne

127

WYZNACZANIE ODKSZTAŁCEŃ TOWARZYSZĄCYCH HARTOWANIU…

6.

WNIOSKI

Charakterystyka otrzymanych wyników wskazuje na

dość złożony stan naprężenia jak na tak prosty proces

technologiczny. Zastosowanie źródła ciepła o stałej mocy

powoduje wzrost zasięgu pasma martenzytu w kolejnych

przejściach. Jest to powodem stopniowego nagrzewania

się elementu stalowego i rozrostu strefy wpływu ciepła

w kolejnych przejściach. Biorąc to pod uwagę, należałoby rozważyć możliwość zmiany mocy źródła ciepła

w celu uzyskania równomiernych stref zalegania martenzytu. W prezentowanym modelu zostało uwzględnione

zjawisko odpuszczania. Przemiany odpuszczania mają

miejsce na granicach ścieżek będących pod wpływem

źródła ciepła w kolejnych przejściach. Najbardziej

zróżnicowany stan naprężenia ma miejsce w obszarach

zakończenia ścieżki po obwodzie. Sugeruje to, aby zmienić ścieżki po obwodach zamkniętych (ścieżki równoległe) na ścieżkę po linii śrubowej. Przykład dotyczy

elementów stalowych o postaci rur ze stali niestopowych.

Prezentowany model można zastosować także do modelowania elementów stalowych o dowolnych kształtach

(inna siatka MES, inne warunki brzegowe i początkowe)

i dowolnego gatunku stali, dla którego są znane wykresy

CTP. W przykładzie ciepło generowane podczas przemian fazowych w stanie stałym pominięto ze względu na

lokalny charakter nagrzewania (mała objętość nagrzewana).

Literatura

1.

Avrami M.: Kinetics of phase change. „Journal of Chemical Physics” 1939, 7, p. 1103 -1112.

2.

Bokota A.: Modelowanie hartowania stali narzędziowych: zjawiska cieplne, przemiany fazowe, zjawiska mechaniczne. Częstochowa: Pol. Częstochowska, 2012. Monografie nr 233.

3.

Coret M., Combescure A.: A mesomodel for numerical simulation of the multiphasic behavior of materials under

anisothermal loading (application to two low-carbon steels). “International Journal of Mechanical Sciences”

2002, 44, p. 1947-1963.

4.

Fischer, F.D.,Reinsner, G., Werner, E., Tanaka, K., Cailletaud, G., Antretter, T.: A new view on transformation

induced plasticity (TRIP). “International Journal of Plasticity” 2000, 16, p. 723 - 748.

5.

Geijselaers H.J.M.: Numerical simulation of stresses due to solid state transformations. The simulation of laser

hardening. Thesis University of Twente, The Netherlands, 2003.

6.

Koistinen D. P., Marburger R. E.: A general equation prescribing the extent of the autenite-martensite transformation in pure iron-carbon alloys and plain carbon steels. “Acta Metallica” 1959, 7, p. 59 - 60.

7.

Li C., Wang Y., Zhan H., Han T., Han B., Zhao W.: Three-dimensional finite element analysis of temperatures

and stresses in wide-band laser surface melting processing. “Materials and Design” 2010, 31, p. 3366 - 3373.

8.

Mochnacki B., Nowak A., Pocica A.: Numerical model of superficial layer heat treatment using the TIG method,

Polska metalurgia w latach 1998-2002, t. 2, Komitet Metalurgii PAN, WN “AKAPIT” Kraków 2002, p. 229-235.

9.

Winczek J., Kulawik A.: Dilatometric and hardness analysis of C45 steel tempering with different heating-up

rates. “Metalurgija” 2012, 51 (1), p. 9-12.

10. Zienkiewicz O.C., Taylor R.L.: The finite element method. Oxword: Butterworth-Heinemann, 2000.

128