STORM 3 – Planowanie potrzeb materiałowych MRP + harmonogramowanie MPS

ZADANIE PROJEKTOWE

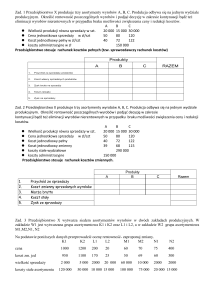

Firma funkcjonująca w środowisku produkcja na magazyn montuje dwa wyroby: W1 i W2.

Tygodniowy czas pracy firmy = 40h (5 dni x 8h). Liczba tygodni pracy w roku = 48

Horyzont planowania krótkookresowego (bieżącego) = 12 tygodni

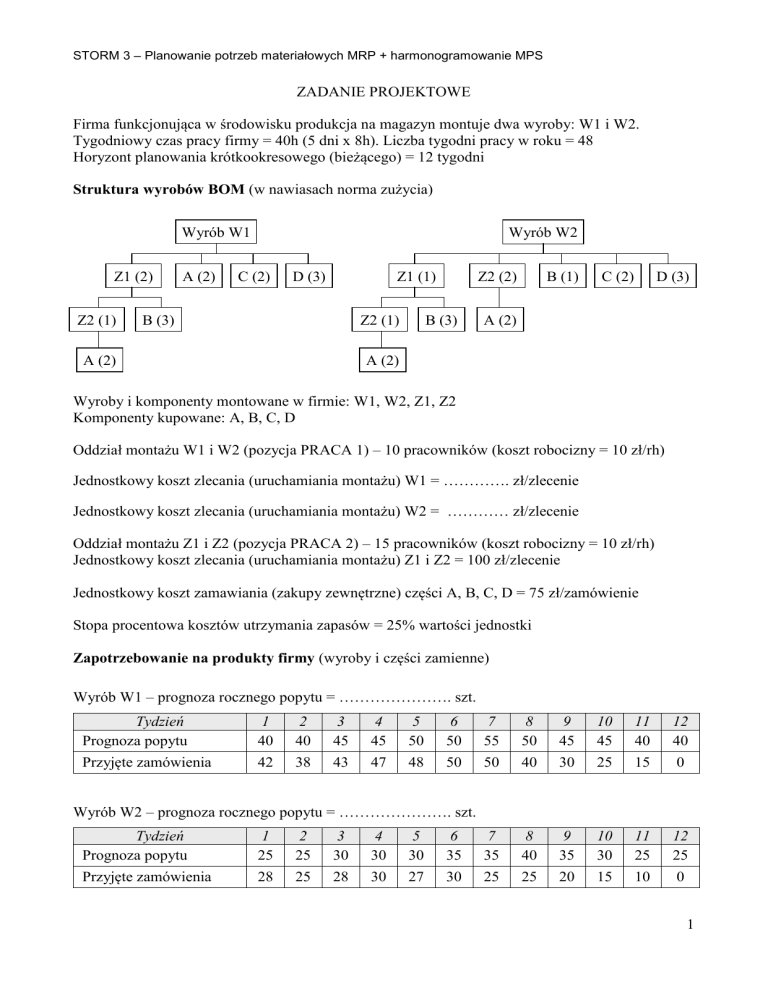

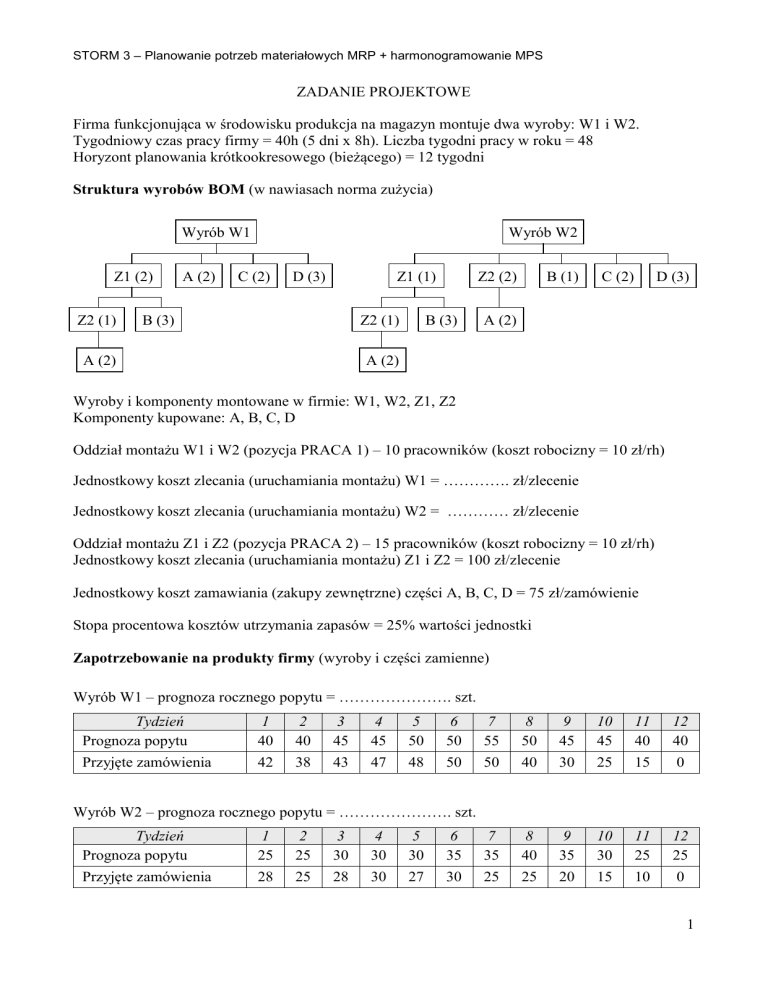

Struktura wyrobów BOM (w nawiasach norma zużycia)

Wyrób W1

Z1 (2)

Z2 (1)

A (2)

Wyrób W2

C (2)

D (3)

Z1 (1)

B (3)

Z2 (1)

A (2)

Z2 (2)

B (3)

B (1)

C (2)

D (3)

A (2)

A (2)

Wyroby i komponenty montowane w firmie: W1, W2, Z1, Z2

Komponenty kupowane: A, B, C, D

Oddział montażu W1 i W2 (pozycja PRACA 1) – 10 pracowników (koszt robocizny = 10 zł/rh)

Jednostkowy koszt zlecania (uruchamiania montażu) W1 = …………. zł/zlecenie

Jednostkowy koszt zlecania (uruchamiania montażu) W2 = ………… zł/zlecenie

Oddział montażu Z1 i Z2 (pozycja PRACA 2) – 15 pracowników (koszt robocizny = 10 zł/rh)

Jednostkowy koszt zlecania (uruchamiania montażu) Z1 i Z2 = 100 zł/zlecenie

Jednostkowy koszt zamawiania (zakupy zewnętrzne) części A, B, C, D = 75 zł/zamówienie

Stopa procentowa kosztów utrzymania zapasów = 25% wartości jednostki

Zapotrzebowanie na produkty firmy (wyroby i części zamienne)

Wyrób W1 – prognoza rocznego popytu = …………………. szt.

Tydzień

Prognoza popytu

1

40

2

40

3

45

4

45

5

50

6

50

7

55

8

50

9

45

10

45

11

40

12

40

Przyjęte zamówienia

42

38

43

47

48

50

50

40

30

25

15

0

Wyrób W2 – prognoza rocznego popytu = …………………. szt.

Tydzień

Prognoza popytu

1

25

2

25

3

30

4

30

5

30

6

35

7

35

8

40

9

35

10

30

11

25

12

25

Przyjęte zamówienia

28

25

28

30

27

30

25

25

20

15

10

0

1

STORM 3 – Planowanie potrzeb materiałowych MRP + harmonogramowanie MPS

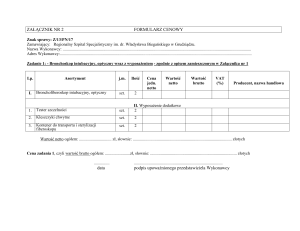

Status pozycji

ELEMENT

STRUKTURY

Czas

dostawy

TD

Zapas

początkowy

ZP

Wyrób W1

1 tydzień

Wyrób W2

2 tygodnie

Zespół Z1

Cena

jednostkowa

(zł/szt.)

Czas

montażu

(rh/szt.)

Pozycja

zdolności

produkcyjnej

80 sztuk

1 rh/szt.

PRACA 1

40 sztuk

2 rh/szt.

PRACA 1

2 tygodnie

2 rh/szt.

PRACA 2

Zespół Z2

1 tydzień

1 rh/szt.

PRACA 2

Część A

1 tydzień

20 zł/szt.

Część B

1 tydzień

10 zł/szt.

Część C

1 tydzień

15 zł/szt.

Część D

1 tydzień

20 sztuk

10 zł/szt.

ZADANIE (założenia)

Produkcja wyrobów W1 i W2 w seriach ekonomicznych EOQ.

Opcje decyzyjne równoważenia obciążenia zdolności produkcyjnej (w kolejności narastających kosztów):

1. Uniwersalność (zamienność) pracowników oddziału montażu wyrobów i zespołów

(zalecany moduł przejścia – 8 rh)

2. Możliwość wykorzystania nadgodzin – do 2 godzin dziennie

3. Możliwość czasowego zatrudnienia 1 pracownika sezonowego

Ustal 4 warianty planów potrzeb materiałowych MRP.

Wariant 1

Realizacja komponentów przy wielkości partii „partia na partię”

Wariant 2

Realizacja komponentów przy algorytmach ustalania wielkości partii:

zespoły Z1 i Z2 – stały okres potrzeb = 4 tygodnie

części A, B, C, D – stała wielkość partii = 400 szt. (jednostka ładunkowa)

założenie: dla zespołu Z1 tydzień 1 – ostatni tydzień stałego okresu potrzeb

dla zespołu Z2 tydzień 1 – przedostatni tydzień stałego okresu potrzeb

Wariant 3

Realizacja komponentów przy wielkości partii wg wariantu 2

zapas bezpieczeństwa W1 = 30 sztuk, W2 = 20 sztuk

zapas bezpieczeństwa Z1 = 15 sztuk, Z2 = 15 sztuk

zapas bezpieczeństwa części A, B, C, D = 50 sztuk

procent braków pozycji realizowanych w firmie = 3%

procent braków elementów kupowanych = 5%

Wariant 4

Zaproponuj dla wariantu 3 inne parametry przyjętych algorytmów ustalania wielkości partii

komponentów zmniejszające łączne koszty zmienne zamawiania/zlecania i utrzymania zapasów.

Dla poszczególnych wariantów wydrukuj łączne koszty zmienne i raporty obciążenia zdolności produkcyjnej

oraz udziel odpowiedzi na pytania:

1. Czy plan potrzeb materiałowych jest realny ze względu ograniczenia zdolności produkcyjnej?

2. Jakie sposoby wykorzystano celem pokonania tych ograniczeń?

Opracuj manualnie dla wariantu 3 harmonogramy MPS dla wyrobów W1 i W2. Ustal stany zapasów i wielkość

dostępnej oferty ATP w przyjętym horyzoncie planowania. Udziel odpowiedzi na pytanie:

Czy można potwierdzić nowe zamówienie klienta na dostawę W1 i W2 = 10 sztuk na tydzień 7

bez zmiany MPS?

2