J.D.J.

Pracownia Projektowa

---------------------------------------------------------------------------------------------------05-090RASZYN UL. GODEBSKIEGO 7 TEL (48-22) 720-09-23 TEL. KOM. 0601-850-859

temat opracowania :

PROJEKT WYKONAWCZY MODERNIZACJI

WĘZŁA CIEPLNEGO

TECHNOLOGIA I AUTOMATYKA

branża :

SANITARNA

obiekt :

MINISTERSTWO ROLNICTWA I ROZWOJU WSI

UL.WSPÓLNA 30

00-930 WARSZAWA

inwestor :

MINISTERSTWO ROLNICTWA I ROZWOJU WSI

UL.WSPÓLNA 30

00-930 WARSZAWA

AUTORZY OPRACOWANIA

Imię i nazwisko

Projektowała :

Uprawnienia projektowe

mgr inż. Jolanta Donew-Jałowicka

Wa-55/96

Opracował :

mgr inż. Urszula Kozak

Sprawdziła :

mgr inż. Monika Chociaj

MAZ/0494/PWOS/06

Data

WARSZAWA MARZEC 2012 r.

Podpis

Uprawnienia projektantów ................................................................................................... 1

I Opis techniczny .................................................................................................................. 5

1. Zawartość opracowania...................................................................................................... 5

2. Podstawa opracowania ...................................................................................................... 5

3. Opis techniczny .................................................................................................................. 5

3.1. Projektowany układ węzła cieplnego ........................................................................................ 5

3.2. Zakres opracowania ........................................................................................................ 5

3.3. Opis instalacji wewnętrznych ................................................................................................... 6

4. Rozwiązanie techniczne węzła cieplnego ........................................................................... 6

4.1. Projektowany układ węzła cieplnego ........................................................................................ 6

4.2 Armatura : ................................................................................................................................ 6

4.3 Rurociągi : ................................................................................................................................ 6

4.4. Automatyka węzła .................................................................................................................... 7

5. Wytyczne dotyczące wykonania węzła ............................................................................... 7

6.Warunki wykonania instalacji ............................................................................................... 8

7. Wskazówki eksploatacyjne ................................................................................................ 9

8. Wykaz przywołanych norm i przepisów .............................................................................. 9

II Obliczenia ........................................................................................................................ 10

1. Dane wyjściowe :.............................................................................................................. 10

2. Zestawienie wyników obliczeń .......................................................................................... 11

2.1 . Zestawienie danych technicznych dla P.W. technologii ........................................................ 11

wymiennikowego węzła cieplnego centralnego ogrzewania 1 strefa ............................................ 11

2.2 . Zestawienie danych technicznych dla P.W. technologii ........................................................ 13

wymiennikowego węzła cieplnego centralnego ogrzewania 2 strefa ............................................ 13

2.3 . Zestawienie danych technicznych dla P.W. technologii ........................................................ 15

wymiennikowego węzła cieplnego ciepłej wody ............................................................................ 15

II Dobór automatyki ............................................................................................................ 17

1. Opis obiektu ..................................................................................................................... 17

2. Zakres doboru automatyki ................................................................................................ 17

3. Sprawdzenie urządzeń pomiaru ciepła ............................................................................. 17

3.1. Sprawdzenie licznika ciepła dla węzła cieplnego ................................................................... 17

4. Dobór regulatora centralnego ogrzewania 1 strefa ................................................................... 18

5. Dobór regulatora centralnego ogrzewania 2 strefa ........................................................... 18

6. Dobór regulatora ciepłej wody .......................................................................................... 19

7. Sprawdzenie regulatora ciśnień z ograniczeniem przepływu ........................................... 19

8. Wskazówki montażowe dla elementów automatyki .......................................................... 20

9. Zestawienie obliczeń hydraulicznych w budynku Ministerstwa Rolnictwa i Rozwoju Wsi

przy ul.Wspólnej 30 ....................................................................................................... 20

10. Zestawienie parametrów dla rozruchu i eksploatacji węzła w budynku Ministerstwa

Rolnictwa i Rozwoju Wsi przy ul.Wspólnej 30 ................................................................ 22

IV. Wytyczne budowlane .................................................................................................... 23

1.Opis stanu projektowanego ............................................................................................... 23

2. Wymagania ...................................................................................................................... 23

3. Zalecenia.......................................................................................................................... 23

4. Wytyczne p.poż ................................................................................................................ 24

V. Zestawienie materiałów dla węzła w budynku ul.Wspólna 30 ................................... 25

Zestawienie automatyki ........................................................................................................ 29

Zestawienie pozostałych materiałów .................................................................................... 30

2

ZAŁĄCZNIKI

1. Dane do programowania regulatora 5179 ............................................................................

2. Karty dobou wymienników ....................................................................................................

3. Informacje o obiekciei

4. Protokół ogólnych założeń techniczno-eksploatacyjnych SPEC dla projektu wezła

cieplnego ...........................................................................................................................

5. Informacja BIOZ ...................................................................................................................

RYSUNKI

Rys. nr 1 - Plan sytuacyjny

Rys. nr 2 - Rzut węzła cieplnego

Rys. nr 3 - Schemat montażowy węzła cieplnego

Rys. nr 4 - Schemat automatyki

Rys. nr 5 - Makieta węzła

Rys. nr 6 - Wytyczne budowlane

skala:

skala:

skala:

skala:

skala:

skala:

1:500

1:50

BS

BS

BS

1:50

3

OŚWIADCZENIE

Na podstawie art.20, ust4 ustawy z dnia 7 lipca 1994r.Prawo budowlane

(Dz.U. z 2010r. Nr243,poz.1623 z późniejszymi zmianami) oświadczam , że

projekt wykonawczy

modernizacji węzła cieplnego

w budynku Ministerstwa Rolnictwa i Rozwoju Wsi

przy ul. Wspólnej 30

w Warszawie

został sporządzony zgodnie z obowiązującymi przepisami oraz zasadami

wiedzy technicznej

i jest kompletny z punktu widzenia celu, jakiemu ma służyć

Projektant – mgr inŜ. Jolanta Donew-Jałowicka

WA - 55/96

Sprawdzający - mgr inŜ. Monika Chociaj

MAZ/0494/PWOS/06

4

I Opis techniczny

do projektu wykonawczego

modernizacji węzła cieplnego

automatyka i technologia

w budynku Ministerstwa Rolnictwa i Rozwoju Wsi

przy ul. Wspólnej 30 w Warszawie

1. Zawartość opracowania

Niniejszy projekt techniczny zawiera opracowanie modernizacji węzła cieplnego

w budynku Ministerstwa Rolnictwa i Rozwoju Wsi przy ul.Wspólnej 30 w Warszawie.

Zawartość opracowania : technologia

automatyka

2. Podstawa opracowania

•

•

•

•

•

•

•

Zlecenie Inwestora

Inwentaryzacja stanu istniejącego

Informacje o obiekcie wydane przez SPEC

Wytyczne i uzgodnienia z Inwestorem

Warunki ochrony przeciwpożarowej

Uzgodnienia międzybranżowe

Obowiązujące normy, przepisy i wytyczne projektowe

3. Opis techniczny

3.1. Projektowany układ węzła cieplnego

Węzeł cieplny w budynku Ministerstwa Rolnictwa i Rozwoju Wsi przy

ul.Wspólnej 30 w Warszawie zasilany jest w ciepło z miejskiej sieci cieplnej.

Pomieszczenie węzła zlokalizowane jest na poziomie „-1” .

Węzeł cieplny zaopatruje w ciepło potrzeby instalację c.o.1 strefa , c.o. 2 strefa i

c.w.. – trzyfunkcyjny.

Pracowuje w układzie szeregowo-równoległym, z wymiennikami centralnego

ogrzewania i ciepłej wody , wyposażony w układy automatyki oraz zliczający ciepło,

zgodnie z obecnie obowiązującymi wymogami eksploatacyjnymi SPEC.

Dla zasilania elektrycznego zaprojektowanych urządzeń ciepłowniczych opracowana

została oddzielna dokumentacji z branży elektrycznej.

3.2. Zakres opracowania

Projekt obejmuje opracowanie modernizacji węzła cieplnego w budynku

Ministerstwa Rolnictwa i Rozwoju Wsi przy ul.Wspólnej 30 w Warszawie.

Będzie to węzeł trzyfunkcyjny obsługujący :

- instalację wewnętrzną c.o. 1 strefa

- instalację wewnętrzną c.o. 2 strefa

- instalację wewnętrzną c.w.

5

W ramach projektu zostaną dobrane urządzenia i automatyka oraz podane wytyczne

z branży budowlanej .

3.3. Opis instalacji wewnętrznych

Instalacja wewnętrzna centralnego ogrzewania 1 i 2 strefa o parametrach 70/50°°C .

Instalacja ciepłej wody wykonana w technologii z polipropylenu.

4. Rozwiązanie techniczne węzła cieplnego

4.1. Projektowany układ węzła cieplnego

Dla w/w instalacji wewnętrznych zaprojektowano trzyfunkcyjny węzeł cieplny w

układzie równoległym z szeregowo-równoległym układem przygotowania ciepłej

wody, z zestawami pompowymi z płynną regulacją obrotów z automatyczną

regulacją stałowartościową temperatury c.w. i nadążną temperatury zasilania c.o.1 i

2 strefa.

- węzeł centralnego ogrzewania 1 strefa: dla potrzeb instalacji wewn. c.o.

dobrano wymiennik płytowy B56Hx140/1P-SC-S firmy Tranter International AB typ

oraz pompy z płynną regulacją obrotów Wilo –Stratos-80/1-12 2 szt.

(w tym jedna rezerwowa) . Zabezpieczenie instalacji naczyniem przeponowym

firmy Reflex oraz zaworem bezpieczeństwa .

- węzeł centralnego ogrzewania 2 strefa: dla potrzeb instalacji wewn. c.o.

dobrano wymiennik płytowy B56Hx140/1P-SC-S firmy Tranter International AB typ

oraz pompy z płynną regulacją obrotów Wilo –Stratos-80/1-12 2 szt.

(w tym jedna rezerwowa) . Zabezpieczenie instalacji naczyniem przeponowym

firmy Reflex oraz zaworem bezpieczeństwa .

- węzeł przygotowania ciepłej wody projektuje się w połączeniu szeregowo równoległym z wymiennikami płytowymi B50Mx105/2S-SC-S firmy Tranter

International AB oraz pompa Wilo –Stratos-Z 30/1-12 1 szt.

- Zaprojektowano odmulacze typu IOW z wkładem magnetycznym typu CIEFERM

oraz na wszystkich instalacjach wewnętrznych filtry magnetyczne typ IFM.

4.2 Armatura :

-

po stronie wody sieciowej zastosowano armaturę kulową , kołnierzową ,

spełniającą warunki PN 16 oraz temp. 1240C .

po stronie instalacji wewnętrznej c.o. i c.t. oraz c.w. zastosowano również

armaturę kulową , kołnierzową lub gwintowaną, spełniającą warunki PN 10 oraz

temp. 1000C .

4.3 Rurociągi :

- rury po stronie sieci stalowe ze szwem Zgodnie z zarządz.1/2012 z n.21.02.2012

PN-EN 10216-2+A2:2009 ze świadectwem ZETOM , piaskowane i dwukrotnie

malowane grubości ścianek :

Dz 139,7 x 3,6

Dz 114,3 x 3,6

Dz 88,9 x 3,2

Dz 76,1 x 2,9

6

Dz 60,3 x 2,9

Dz 48,3 x 2,6

Dz 33,7 x 2,3

-

-

rury po stronie instalacji wewnętrznych należy stosować instalacyjne stalowe

czarne bez szwu gatunku R35 według normy PN-80/H-74244 ze świadectwem

ZETOM, piaskowane i dwukrotnie malowane :

Dz 133,0 x 4,0

Dz 88,9 x 3,2

Dz 76,1 x 3,2

Dz 60,3 x 3,2

Dz 48,3 x 3,2

Dz 33,7 x 3,2

rury c.w.u. z polipropylenu

4.4. Automatyka węzła

Automatyka węzła cieplnego obejmuje następujące układy :

a. automatyczną stabilizację różnicy ciśnienia i regulacji przepływu wody sieciowej

w węźle cieplnym

b. automatyczną regulację stałowartościową temperatury ciepłej wody

c. automatyczną regulację nadążną temperatury zasilania instalacji centralnego

ogrzewania w zależności od temperatury zewnętrznej

d. automatyczna regulacja stałowartościowa zasilania instalacji ciepła

technologicznego

Do w/w układów automatyki węzła cieplnego zastosowano następujące urządzenia :

zawory regulacyjne firmy SAMSON

czujniki temperatury wody zanurzeniowe firmy SAMSON

czujnik temperatury zewnętrznej firmy SAMSON

termostaty bezpieczeństwa firmy SAMSON

Zastosowano 1 układ regulacji :

1) Zawór regulacyjny centralnego ogrzewania , ciepłej wody użytkowej oraz

ciepła technologicznego współpracujące z regulatorem typ TROVIS 5179

firmy SAMSON

regulator różnicy ciśnienia z ograniczeniem przepływu ∆p/v firmy

IWK pozostaje istniejący

Czujnik temperatury zewnętrznej umieścić należy na ścianie zewnętrznej od strony

północnej na wysokości 3,0 m nad terenem .

Rozwiązanie projektowe automatyki przedstawiono na rys. nr 3 .

5. Wytyczne dotyczące wykonania węzła

Przed przystąpieniem do montażu węzła należy sprawdzić zgodność wymiarów

pomieszczenia z projektem .

Obowiązkiem jest sprawdzenie wymiarów w naturze. Nie wolno brać wymiarów

bezpośrednio z rysunków.

7

W przypadku jakichkolwiek zmian lub różnic zauważonych między projektem a

stanem faktycznym Wykonawca zobowiązany jest przekazać tę informację do Biura

Projektowego.

W sprawach nie określonych dokumentacją obowiązują;

- warunki techniczne wykonania i odbioru robót budowlano-montażowych (wg

Ministerstwa budownictwa i Instytutu Techniki Budowlanej)

- normy P.K.N.

- instrukcje, wytyczne, świadectwa dopuszczenia, atesty Instytutu Techniki

Budowlanej

- instrukcje, wytyczne i warunki techniczne Producentów i Dostawców materiałów i

urządzeń

- rurociągi węzła podłączeniowego montować należy na konstrukcji wsporczej

stalowej wg Hilti .Rurociągi w pomieszczeniu węzła cieplnego również wg

systemu podwieszania przewodów firmy HILTI , z obejmami przeciw

akustycznymi , kotwiczonymi za pomocą prętów do ścian lub stropów

pomieszczenia

Elementy metalowe oczyścić z rdzy i pomalować dwukrotnie emalią kredową,

tlenkowo-czerwoną .

Izolację termiczną rurociągów wykonać z łupek poliuretanowych typu K-flex,

zakończenia wg zasady: przewód zasilający- kolor czerwony .

przewód powrotny – kolor niebieski

- Węzeł cieplny należy wykonywać zgodnie z aktualnie obowiązującymi normami,

normatywami i wytycznymi eksploatacyjnymi SPEC.

1) Ustawa Prawo Budowlane z dnia 7 lipca 1994 roku (Dz. U. Nr 106/00 poz.

1126 , Nr 109/00 poz.1157 , Nr 120/00 poz. 1268 , Nr 5/01 poz. 42 , Nr 100/01

poz. 1085 , Nr 110/01 poz. 1190 , Nr 115/01 poz. 1229 , Nr 129/01 poz. 1439)

2) Rozporządzenie Ministra Pracy i Polityki Socjalnej z dnia 26 września 1997

roku w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy (Dz. U. Nr

129/97 poz.844)

3) Rozporządzenie Ministra Budownictwa i Przemysłu Materiałów Budowlanych z

dnia 28 marca 1972 roku w sprawie bezpieczeństwa i higieny pracy przy

wykonywaniu robót budowlano montażowych i rozbiórkowych (Dz. U. Nr 13/72

poz. 93)

4) Rozporządzenie Ministrów Pracy i Opieki Społecznej oraz Zdrowia z dnia 2

listopada 1954 roku w sprawie bezpieczeństwa i higieny pracy przy spawaniu i

cięciu metali (Dz. U. Nr 51/54 poz. 259)

5) Rozporządzenie Ministrów Pracy i Opieki Społecznej oraz Zdrowia z dnia 15

maja 1954 roku w sprawie bezpieczeństwa i higieny pracy przy użytkowaniu

butli z gazami sprężonymi , skroplonymi i rozpuszczonymi pod ciśnieniem (Dz.

U. Nr 29/54 poz. 115 z późniejszymi zmianami nie dotyczącymi przedmiotu

niniejszych warunków)

6.Warunki wykonania instalacji

Instalację należy montować zgodnie z przepisami zawartymi w "Warunkach

technicznych wykonania i odbioru robót budowlano-montażowych" cz.II rozdz.10.

Odbiór robót wg Odbiór robót wg wytycznych technicznych Cobrt Instal i normy PN

EN 13941:2006.

Po zamontowaniu instalacji należy je przepłukać i poddać próbie na ciśnienie 0,6

Mpa, a następnie wyregulować nastawiając nastawy zaworów przy grzejnikowych i

pod pionowych /zgodnie z rozwinięciem/.

8

W czasie przeprowadzania próby szczelności instalacji w stanie zimnym, połączonej

z płukaniem zładu, wszystkie zawory przelotowe i grzejnikowe muszą znajdować się

w położeniu całkowitego otwarcia.

7. Wskazówki eksploatacyjne

W instalacji c.w.u. należy okresowo przeprowadzać dezynfekcję termiczną przy

temperaturze wody nie niższej niż 70ºC.

Napełnianie instalacji c.o. 1 i 2 strefy z sieci cieplnej.

8. Wykaz przywołanych norm i przepisów

PN-B-02414:1999 Ogrzewnictwo i ciepłownictwo – Zabezpieczenie

ogrzewań wodnych systemu zamkniętego z naczyniami

wzbiorczymi przeponowymi – Wymagania

PN-B-02416 : 1991- Ogrzewnictwo i ciepłownictwo – Zabezpieczenie

instalacji ogrzewań wodnych systemu zamkniętego

przyłączonych do sieci cieplnych – Wymagania

PN-76/B-02440 Zabezpieczenie urządzeń ciepłej wody użytkowej

– Wymagania

PN-B-02421:2000 Ogrzewnictwo i ciepłownictwo – Izolacja cieplna

Przewodów , armatury i urządzeń – Wymagania i badania

odbiorcze

PN-EN 13480-1:2005 Rurociągi przemysłowe metalowe – cz. 1 .

postanowienia ogólne

PN-92/B-01706 Instalacje wodociągowe . Wymagania w projektowaniu

PN-ISO 8501-1:1996 Przygotowanie podłoży stalowych przed

nakładaniem farb i podobnych produktów . Wzrokowa ocena

czystości powierzchni . Stopnie skorodowania i stopnie

przygotowania niezabezpieczonych podłoży stalowych oraz

podłoży stalowych po całkowitym usunięciu wcześniej

nałożonych powłok .

PN-93/C-04607 Woda w instalacjach ogrzewania . Wymagania

i badania dotyczące jakości wody

Obwieszczenie Marszałka Sejmu Rzeczypospolitej Polskiej z dnia 17 sierpnia 2006 r.

w sprawie ogłoszenia jednolitego tekstu ustawy – Prawo budowlane

PN-EN 15316-4-7:2009 Instalacje ogrzewania budynków

PN-EN 13166 , 13167 , 13168 , 13169 , 13170 , 13171:2009-06-08 Wyroby do

izolacji cieplnej w budownictwie

PN-93/C-04607 Woda w instalacjach ogrzewania

EN 1092-1:2001 Kołnierze i ich podłączenia

PN-EN 10220:2005 Rury stalowe bez szwu i ze szwem

PN-EN 13480-5:2005 Rurociągi przemysłowe metalowe

PN-EN 10088-1:2005 Stale odporne na korozje

PN-B-02423:2000 Ciepłownictwo – węzły ciepłownicze . Wymagania

i badania przy odbiorze .

Wytyczne wykonania , montażu i odbioru węzłów cieplnych . Opracowanie SPEC

S.A. OBRC , Warszawa 2010 r.

9

II Obliczenia

1. Dane wyjściowe :

L.p.

Rodzaj ciepła

Ilość

ciepła

[kW]

Przepływ Parametry Opory

zimą

instalacji instalacji

G

[m3/h]

[0C]

[kPa]

1.

Centralne ogrzewanie

1 strefa Q co1

750

10,0

70/50

40

2.

Centralne ogrzewanie

2 strefa Q co2

750

10,0

70/50

40

3.

Ciepła woda użytkowa

Q cwmax

378

6,8

60/5

25

26,8

∑Q=

Pozostałe dane :

Parametry sieci zima 119/550C , lato 73/250C

Ciśnienie dyspozycyjne zimą : latem : p1 = 8 atm

700 kPa

400 kPa

Q cw śrd = 378 kW

10

2. Zestawienie wyników obliczeń

2.1 . Zestawienie danych technicznych dla P.W. technologii

wymiennikowego węzła cieplnego centralnego ogrzewania 1 strefa

Zapotrzebowanie ciepła Qco = 750 kW

Parametry instalacji 70/500C

Opory instalacji ∆Hco = 40 kPa

Pojemność zładu V = 8500 dcm3

Przepływ wody sieciowej : Gs

co

0,86 x 750

= --------------------- = 10,0 t/h

64

Przepływ wody instalacyjnej : Gs

co

0,86 x 750

= -------------------- = 32,2 t/h

20

Dobrano wymiennik ciepła płytowy firmy Tranter International AB typ

B56Hx140/1P-SC-S

Opór po stronie instalacyjnej : Hi =11,65 kPa

Opór po stronie sieciowej : Hs = 2,69 kPa

Zestawienie oporów do doboru pompy ;

Opory inst. co.

- 40,00 kPa

Opory wymienników

- 11,65 kPa

Opory instalacji w węźle cieplnym - 18,0 kPa

-----------------------------------------------------------69,65 kPa

Wymagane parametry pomp cyrkulacyjnych : Qp = 37,0 m3/h

Hp = 76,7 kPa

Zaprojektowano pompy z płynną regulacją obrotów typ Wilo Stratos 80 /1-12

2 szt. ( w tym jedna rezerwowa)

Pompy będą pracować naprzemiennie .

Dane pompy Wilo Stratos 80 /1-12

1x230 [V]

P2 = 1300W In=0,32-6,8 A

11

Dla zabezpieczenia instalacji i przejęcia przyrostu objętości dobrano naczynie

wzbiorcze przeponowe .

Pojemność zładu : V = 8500 dcm3

Pstatyczne = 0,31 MPa

Vu = V x ζ1 x ∆V+E

Vu = 8,5 x 999,7 x 0,0224

+ 85 L. = 275,3L.

0,5 + 0,1

Vn = 275,3 x ------------------ = 972 L.

0,5 – 0,33

Dobrano naczynie wzbiorcze przeponowe firmy Reflex typ 1000G na 6 bar 1 szt.

pmax = 0,6 MPa

Vn = 1000 dcm3

Vu = 275,3 dcm3

Przewód łączący urządzenia z instalacją : d = 40 mm

Sprawdzenie wartości ciśnienia statycznego

Vu

p = pmax - ---------- x ( pmax + 0,1)

Vn

275,3

p = 0,5 - ------------ x (0,5 + 0,1)

1000

p = 0,335 >0,31

Ciśnienie dopuszczalne dla przyłącza sieciowego:

p2 = 16 bar

Ciśnienie początku otwarcia zaworu bezpieczeństwa.:

p1 = 5 bar

Gęstość wody sieciowej przy jej temp oblicz. (122°C)

ρ = 941 kg/m3

Dopuszczalny współczynnik wypływu zaworu dla cieczy:

αc = 0,28

b=2

Współczynnik zależny od różnicy ciśnień: dla p2 - p1 = 1.1 MPa

Powierzchnia przekroju poprzecznego jednej rurki wężownicy:

- dla wymienników JAD:

A=5*10-5m2

- dla wymienników płytowych:

A=1*10-4m2

M = 447,3 ⋅ b ⋅ A ⋅ ( p 2 − p1 ) ⋅ ρ

M = 447,3 ⋅ 2 ⋅ 5 ⋅ 10 −5 ⋅ (16 − 5) ⋅ 941 = 4,55 m 3 / h

d o = 54 ⋅

d o = 54 ⋅

M

α c ⋅ p1 ⋅ ρ

4,55

0,36 ⋅ 5 ⋅ 941

= 23,1mm

Dobrano zawór bezpieczeństwa - SYR 1915 DN32 2 szt dla ciśnienia początku

otwarcia równego 5 bar

Zawór bezpieczeństwa należy zamontować w pozycji pionowej na przewodzie

doprowadzonym do naczynia wzbiorczego. Niedopuszczalny jest montaż

jakichkolwiek zaworów odcinających, filtrów siatkowych lub innych na dojściu do

naczynia wzbiorczego. Montaż i obsługa zaworu zgodnie z instrukcją producenta.

12

2.2 . Zestawienie danych technicznych dla P.W. technologii

wymiennikowego węzła cieplnego centralnego ogrzewania 2 strefa

Zapotrzebowanie ciepła Qco = 750 kW

Parametry instalacji 70/50C

Opory instalacji ∆Hco = 40 kPa

Pojemność zładu V = 8500 dcm3

0,86 x 750

Przepływ wody sieciowej : Gsco = --------------------- = 10,0 t/h

64

0,86 x 750

Przepływ wody instalacyjnej : Gsco = -------------------- = 32,2 t/h

20

Dobrano wymiennik ciepła płytowy firmy Tranter International AB typ

B56Hx140/1P-SC-S

Opór po stronie instalacyjnej : Hi =11,65 kPa

Opór po stronie sieciowej : Hs = 2,69 kPa

Zestawienie oporów do doboru pompy ;

Opory inst. co.

- 40,00 kPa

Opory wymienników

- 11,65 kPa

Opory instalacji w węźle cieplnym - 18,0 kPa

-----------------------------------------------------------69,65 kPa

Wymagane parametry pomp cyrkulacyjnych : Qp = 37,0 m3/h

Hp = 76,7 kPa

Zaprojektowano pompy z płynną regulacją obrotów typ Wilo Stratos 80 /1-12

2 szt. ( w tym jedna rezerwowa)

Pompy będą pracować naprzemiennie .

Dane pompy Wilo Stratos 80 /1-12

1x230 [V]

P2 = 1300W In=0,32-6,8 A

Dla zabezpieczenia instalacji i przejęcia przyrostu objętości dobrano naczynie

wzbiorcze przeponowe .

Pojemność zładu : V = 8500 dcm3

Pstatyczne = 0,31 MPa

Vu = V x ζ1 x ∆V+E

Vu = 8,5 x 999,7 x 0,0224

+ 85 L. = 275,3L.

13

0,5 + 0,1

Vn = 275,3 x ------------------ = 972 L.

0,5 – 0,33

Dobrano naczynie wzbiorcze przeponowe firmy Reflex typ 1000G na 6 bar 1 szt.

pmax = 0,6 MPa

Vn = 1000 dcm3

Vu = 275,3 dcm3

Przewód łączący urządzenia z instalacją : d = 40 mm

Sprawdzenie wartości ciśnienia statycznego

Vu

p = pmax - ---------- x ( pmax + 0,1)

Vn

275,3

p = 0,5 - ------------ x (0,5 + 0,1)

1000

p = 0,335 >0,31

Ciśnienie dopuszczalne dla przyłącza sieciowego:

p2 = 16 bar

Ciśnienie początku otwarcia zaworu bezpieczeństwa.:

p1 = 5 bar

ρ = 941 kg/m3

Gęstość wody sieciowej przy jej temp oblicz. (122°C)

Dopuszczalny współczynnik wypływu zaworu dla cieczy:

αc = 0,28

Współczynnik zależny od różnicy ciśnień: dla p2 - p1 = 1.1 MPa b = 2

Powierzchnia przekroju poprzecznego jednej rurki wężownicy:

- dla wymienników JAD:

A=5*10-5m2

- dla wymienników płytowych:

A=1*10-4m2

M = 447,3 ⋅ b ⋅ A ⋅ ( p 2 − p1 ) ⋅ ρ

M = 447,3 ⋅ 2 ⋅ 5 ⋅ 10 −5 ⋅ (16 − 5) ⋅ 941 = 4,55 m 3 / h

d o = 54 ⋅

d o = 54 ⋅

M

α c ⋅ p1 ⋅ ρ

4,55

0,36 ⋅ 5 ⋅ 941

= 23,1mm

Dobrano zawór bezpieczeństwa - SYR 1915 DN32 2 szt dla ciśnienia początku

otwarcia równego 5 bar

Zawór bezpieczeństwa należy zamontować w pozycji pionowej na przewodzie

doprowadzonym do naczynia wzbiorczego. Niedopuszczalny jest montaż

jakichkolwiek zaworów odcinających, filtrów siatkowych lub innych na dojściu do

naczynia wzbiorczego. Montaż i obsługa zaworu zgodnie z instrukcją producenta.

14

2.3 . Zestawienie danych technicznych dla P.W. technologii

wymiennikowego węzła cieplnego ciepłej wody

Qcw max = 378 kW

Qcw śrd = 378 kW

Opory cyrkulacji = 30 kPa

Przepływ wody sieciowej:

przez II stp.

GscwII

0,5 x 378 x 0,86

= --------------------------- = 6,8 t/h

24

Przepływ wody instalacyjnej:

0,86 x 378

Gi = ------------------- = 5,9 t/h

55

Przepływ wody sieciowej poz. I stp.:

GscwI =6,8 + 1,7= 8,5 t/h

G = 20- 1,7= 18,3 t/h popłynie bezpośrednio do sieci z wymiennika c.o.

Zamontować Hydrocontrol F Dn65 n=4,5

0,86 x 378

Przepływ wody sieciowej latem:

GL =1,05x -------------------- = 7,1 t/h

48

I stopnia

II stopnia

Zapotrzebowanie ciepła:

max

I

Qcw

= 0,55 xQcw

= 207,9 kW

Zapotrzebowanie ciepła:

II

max

Qcw

= 0,5 xQcw

= 189 kW

Dobrano wymienniki ciepła w układzie szeregowo - równoległym

płytowy B50Mx105/2S-SC-S dwa stopnie w jednym wymienniku firmy Tranter

International AB

I stopień

II stopień

opór po stronie instalacyjnej:

opór po stronie instalacyjnej:

zima 7,39 kPa

lato 7,38 kPa

opór po stronie sieciowej:

zima 11,4 kPa

lato 8,96 kPa

zima

lato

8,85 kPa

8,85 kPa

opór po stronie sieciowej:

zima

lato

6,3 kPa

8,1 kPa

15

Zestawienie oporów do doboru pompy ;

Opory inst. cyrkulacji

- 30 kPa

Opory wymienników

- 9 kPa

Opory miejscowe

14,0

-----------------------------------------------------------53 kPa

Schłodzenie na pierwszym stopniu

podgrzewu ∆t = 21oC

Dobrano pompę firmy

Wilo –Stratos-Z 30/1-12 1 szt.

Gp = 3,9 m3/h

Hp = 58,3 kPa

P1 = 16-310 W

P2=200W

In = 0,16-1,37 A

1 x 230 V

Dobór zaworu bezpieczeństwa dla instalacji c.w. PN-76/B-02440

ciśnienie dop. wody sieciowej psmax = 16 bar

ciśnienie dop. wody instalacyjnej pmaxcw = 6 bar

masowa przepustowość G=9587kG/h

powierzchnia przekroju A = 1 x 10-4 m2

αc = 0,25

do = 19,66 mm

Dobrano zawór bezpieczeństwa membranowy

SYR typ 2115 na 6 bary 11/4 ” do = 27 mm 1 szt.

16

II Dobór automatyki

1. Opis obiektu

Automatyzowany węzeł cieplny w budynku Ministerstwa Rolnictwa i Rozwoju Wsi

przy ul.Wspólnej 30 w Warszawie będzie węzłem trzy-funkcyjnym obsługującym :

- instalację wewnętrzną c.o. 1 strefa

- instalację wewnętrzną c.o. 2 strefa

- instalację wewnętrzną c.w.

2. Zakres doboru automatyki

2.1. Sprawdzenie regulatora różnicy ciśnień z ograniczeniem przepływu

2.2. Sprawdzenie urządzeń pomiaru ciepła .

2.3. Dobór regulatora pogodowego instalacji centralnego ogrzewania .

2.4. Dobór regulatora dla instalacji ciepłej wody .

2.5. Dobór regulatora dla instalacji ciepła technologicznego

2.8. Zestawienie obliczeń hydraulicznych węzła dla zimy i lata .

Projekt nie obejmuje instalacji zasilającej urządzenia tzn. rozdzielni elektrycznej z

zabezpieczeniem i wyłącznikami.

3. Sprawdzenie urządzeń pomiaru ciepła

3.1. Sprawdzenie licznika ciepła dla węzła cieplnego

Dla przepływu Gs= 26,8 t/h pozostaje zamontowany licznik energii cieplnej firmy

KAMSTRUP, składający się z:

⇒ ultradźwiękowego miernika objętości przepływu

ULTRAFLOW 65-S/R Dn80

-przepływ nominalny - Q nom =40 m3/h

-przepływ minimalny - Qmin = 0,4 m3/h

klasa C

Opory przepływu:

zimą ∆pz = 6,8 kPa

lato ∆pI = 0,5 kPa

Ciśnienie dopuszczalne

Temperatura dopuszczalna

- 1,6 MPa

- 1300C

⇒ dwóch czujników temperatury,

⇒ elektronicznego mechanizmu liczącego MULTICAL 601

Przelicznik z czujnikami temperatury jest zespołem, który mierzy temperaturę

wody sieciowej na zasilaniu i na powrocie węzła, otrzymuje sygnał z miernika

przepływu, a następnie oblicza i wskazuje ilość dostarczonego ciepła –

17

4. Dobór regulatora centralnego ogrzewania 1 strefa

Dobrano zestaw firmy SAMSON :

- zawór regulacyjny typ 3222 Dn40 kvs =20m3/h

- siłownik awaryjnego zamykania 5825-20

- regulator cyfrowy TROVIS 5179 (wspólny dla c.o. 1 i 2 strefa i c.w.)

opór zaworu ∆p

25,0

autorytet zaworu x

0,41

stopień otwarcia α

0,5

∆p03

278

kPa

kPa

5. Dobór regulatora centralnego ogrzewania 2 strefa

Dobrano zestaw firmy SAMSON :

- zawór regulacyjny typ 3222 Dn40 kvs =20m3/h

- siłownik awaryjnego zamykania 5825-20

- regulator cyfrowy TROVIS 5179 (wspólny dla c.o. 1 i 2 strefa i c.w.)

opór zaworu ∆p

25,0

autorytet zaworu x

0,41

stopień otwarcia α

0,5

∆p03

278

kPa

kPa

18

6. Dobór regulatora ciepłej wody

Dobrano zestaw firmy SAMSON :

- zawór regulacyjny typ 3222 Dn 40 kvs = 12,5 m3/h

- siłownik typ 5825-13

- regulator cyfrowy TROVIS 5179

zima

lato

opór zaworu ∆p

29,6

32,3

autorytet zaworu x

0,56

0,69

stopień otwarcia α

0,54

0,57

∆p03

329

344

kPa

kPa

7. Sprawdzenie regulatora ciśnień z ograniczeniem przepływu

Istniejący regulator różnicy ciśnień z ograniczeniem przepływu firmy IWK

typ V130D45 , Dn 65 k vs = 50m3/h

∆p = 0,2 bara

3

przepływ 2-28

m /h o zakresie nastaw 0,2 ÷ 1,0 bara pozostaje

zima

lato

opór zaworu ∆p

48,7

22,0

autorytet zaworu x

0,37

0,3

stop. Otwarcia α

0,54

0,14

nastawa H

61

48

kPa

przepływ Q

26,8

7,1

m3/h

∆p03

339

42

kPa

∆pk

275

275

kPa

kPa

19

8. Wskazówki montażowe dla elementów automatyki

1.Zawory regulacyjne stałoprocentowe wraz z siłownikami montować

w poziomie , siłownikiem do góry , kierunek przepływu wody zgodnie ze

strzałką na korpusie.

2.Czujnik temperatury zewnętrznej umieścić na ścianie północnej na

wysokości min. 3 m . Przewody sygnalizacyjne prowadzić w rurce

ochronnej stalowej RS 16 .

9. Zestawienie obliczeń hydraulicznych w budynku Ministerstwa Rolnictwa i Rozwoju

Wsi przy ul.Wspólnej 30

Okres zimowy

-przepływ wody sieciowej:

G z = 26,8 t/h

Gałąź

Opory

c.o.

c.o.

1 strefa

2 strefa

c.w.II stp.

instalacja

6,0

5,0

6,0

kPa

wymienniki

2,69

2,69

6,3

kpa

zawór regulacyjny

kryza / zawór

nastaw.

25

25

29,6

kPa

15

15

---

kPa

I stp. c.w.

11,4

11,4

11,4

kPa

łącznie ∑ H

60,1

59,1

53,3

kPa

Regulowana różnica ciśnień

61

KPa

Spadek ciśnienia w węźle

podłączeniowym

8,0

KPa

Spadek ciśnienia na regulatorze ∆p/v

48,7

KPa

Spadek ciśnienia na filtrze 2 szt. x 1,5

6,0

KPa

Spadek ciśnienia na wodomierzu

6,8

Kpa

∑∆H

130,5

Kpa

Minimalne ciśnienie dyspozycyjne

131 kPa

20

Wykaz urządzeń regulujących:

-gałąź c.o.1 strefa --- zawór regulacyjny Hydrocontrol F Dn65 n = 3,2

-gałąź c.o. 2 strefa -- zawór regulacyjny Hydrocontrol F Dn65 n = 3,2

-gałąź c.w.

-makieta

zawór regulacyjny Hydrocontrol F Dn65 n = 4,5

Okres letni

-Przepływ wody sieciowej:

G L = 7,1 t/h

c.w.

Instalacja

6,5

kPa

Wymienniki

8,96

kPa

Zawór regulacyjny

32,3

kPa

Zawór nastawny

----

kPa

łącznie ∑ H

47,76

kPa

Regulowana różnica ciśnień

48

kPa

Spadek ciśnienia w węźle

podłączeniowym

3,0

kPa

Spadek ciśnienia na regulatorze ∆p/v

22,0

kPa

Spadek ciśnienia na filtrze 2 szt. x 1,5

0,4

kPa

Spadek ciśnienia na wodomierzu

0,5

kPa

∑∆H

73,9

kPa

Minimalne ciśnienie dyspozycyjne 74 kPa .

21

10. Zestawienie parametrów dla rozruchu i eksploatacji węzła w budynku

Ministerstwa Rolnictwa i Rozwoju Wsi przy ul.Wspólnej 30

Przepływ w sezonie grzewczym

26,8

t/h

Przepływ w okresie letnim

7,1

t/h

Nastawa wstępna regulatora różnicy ciśnień w

sezonie grzewczym - opory węzła

61

kPa

Nastawa wstępna regulatora różnicy ciśnień w

sezonie letnim - opory węzła

48

kPa

Minimalna wymagana różnica ciśnienia

dyspozycyjnego w sezonie grzewczym

131

kPa

Minimalna wymagana różnica ciśnienia

dyspozycyjnego w sezonie letnim

74

kPa

ZIMA

LATO

Maksymalna dopuszczalna różnica ciśnień

z uwagi na kawitację

406

149

kPa

Maksymalna dopuszczalna dyspozycyjna

różnica ciśnienia z uwagi na otwarcie

regulatora różnicy ciśnień 0,3

470

116

kPa

Ciśnienie przy którym należy zamontować

kryzę Kd1

406

116

kPa

Kryzę Kd1 dobierze ZEC po zmierzeniu rzeczywistych ciśnień dyspozycyjnych .

22

IV. Wytyczne budowlane

1.Opis stanu projektowanego

Węzeł cieplny obsługujący w budynku Ministerstwa Rolnictwa i Rozwoju Wsi przy

ul.Wspólnej 30 w Warszawie jest zlokalizowany na poziomie -1 .

2. Wymagania

Pomieszczenie węzła powinno spełniać wymagania Prawa Budowlanego oraz być

zgodne z norma PN-B-02423:1999 i zaleceniami SPEC zawartymi w „Wytycznych

projektowania węzłów cieplnych” z 03.2010 r.

3. Zalecenia

W pomieszczeniu węzła należy:

Pomieszczenie nr1 :

• zamontować drzwi zewnętrzne, metalowe, otwierane na zewnątrz z atestem

ppoż. ,

• odwodnienie węzła cieplnego - w pomieszczeniu węzła znajduje sie

- studzienka schładzająca

- studzienka zaworem burzowym

- wpusty piwniczne

Studzienki oczyścić i wyremontować , wymienić wpusty piwniczne oraz

zasuwę burzową

• zamontować zlew odwodnić go przewodem Dn50 do kanalizacji oraz

doprowadzić zimna wodę nad zlew

• posadzkę należy wykonać ze spadkiem do studzienki schładzającej,

• ściany pomalować

• zaleca się pomalowanie farbą olejną ściany do wysokości 2,0m nad posadzką

pomieszczenia

• zaleca się położyć gres na podłodze

• wentylacja -wywiewna pozostaje istniejąca , oczyścić , udrożnić

• wykonać wentylacje nawiewną jako kanał blaszany 25x25cm wyprowadzony

na zewnątrz 2m nad poziom gruntu a wewnątrz 0,2 m nad podłogą

• rurociągi montować należy na konstrukcji wsporczej stalowej wg systemu

podwieszania przewodów fr. HILTI

• odwodnienia i odpowietrzenia sprowadzić nad lejki włączone do wspólnego

zbiorczego przewodu odwadniającego o średnicy Dn 100,

• przewód zbiorczy odwodnienia Dn 100 sprowadzić ze spadkiem do studzienki

schładzającej

• wysokość pomieszczenia węzła głównego nr 1 H=5 m

• w miejscach przejść przewody prowadzić na wysokości minimum 2,2 m

Pomieszczenie nr2 i 3 :

• zamontować drzwi zewnętrzne, metalowe, otwierane na zewnątrz z atestem

ppoż. ,

• odwodnienie węzła cieplnego - w pomieszczeniu węzła znajduje sie

- studzienka schładzająca

- studzienka zaworem burzowym

- wpusty piwniczne

23

•

•

•

•

•

•

•

•

•

•

•

•

Studzienki oczyścić i wyremontować , wymienić wpusty piwniczne oraz

zasuwę burzową

zamontować zlew odwodnić go przewodem Dn50 do kanalizacji oraz

doprowadzić zimna wodę nad zlew

posadzkę należy wykonać ze spadkiem do studzienki schładzającej,

ściany pomalować

zaleca się pomalowanie farbą olejną ściany do wysokości 2,0m nad posadzką

pomieszczenia

zaleca się położyć gres na podłodze

wentylacja -wywiewna pozostaje istniejąca , oczyścić , udrożnić

wykonać wentylacje nawiewną jako otwór do pomieszczenia głównego

rurociągi montować należy na konstrukcji wsporczej stalowej wg systemu

podwieszania przewodów fr. HILTI

odwodnienia i odpowietrzenia sprowadzić nad lejki włączone do wspólnego

zbiorczego przewodu odwadniającego o średnicy Dn 100,

przewód zbiorczy odwodnienia Dn 100 sprowadzić ze spadkiem do studzienki

schładzającej

wysokość pomieszczeń nr 2 i 3 H=3,0m

w miejscach przejść przewody prowadzić na wysokości minimum 2,2 m

4. Wytyczne p.poż

Pomieszczenie węzła stanowi odrębną strefę pożarową, odporność ogniowa

przegród budowlanych, przejść przewodów instalacyjnych minimum 2 godzinna,

odporność ogniowa drzwi i drzwiczek wewnętrznych minimum jednogodzinna (EI60).

Wszystkie przejścia przewodów instalacyjnych przez przegrody budowlane

wewnętrzne wykonać jako posiadające 2 godz. odporność ogniową (dotyczy również

przewodów istniejących) używając:

− obejm ogniochronnych CP 611A prod. HILTI, dla przewodów z tworzywa

sztucznego w zakresie średnic do 25 mm

− obejm ogniochronnych CP 644 prod. HILTI, dla przewodów z tworzywa

sztucznego w zakresie średnic od 32 mm

− ogniochronnej elastycznej masy uszczelniającej typ CP 601S prod. HILTI dla

przewodów metalowych w zakresie średnic od 10 do 323 mm

Sposób wykonania przejść – ściśle wg aktualnych Aprobat ITB

24

V. Zestawienie

L. p

1.

materiałów dla węzła w budynku

ul.Wspólna 30

Wyszczególnienie

Wymiennik c.o.1 strefa płytowy

typ B56Hx140/1P-SC-S

Ilość

Producent

1 kom.

Tranter International AB

z konstrukcja wsporczą i izolacją

2.

Wymiennik c.o. 2 strefa płytowy

typ B56Hx140/1P-SC-S

1 kom. Tranter International AB.

z konstrukcja wsporczą i izolacją

3.

Wymiennik c.w. płytowy

typ B50Mx105/2S-SC-S

1 kom.

Tranter International AB

z konstrukcja wsporczą i izolacją

4.

Pompy c.o.1 strefa typ Wilo Stratos80/1-12

1 x 230 PN 10 Tmax=1000C

2 szt.

WILO

4a.

Moduł Wilo IFExt off do

pompy Stratos 80/1-12

2 szt.

WILO

5.

Pompy c.o.2 strefa typ Wilo Stratos80/1-12

0

1 x 230

PN 10 Tmax=100 C

2 szt.

WILO

5a.

Moduł Wilo IFExt off do

pompy Stratos 80/1-12

2 szt.

WILO

6.

Pompa c.w. cyrkulacyjna typ

Wilo –Stratos-Z 30/1-12

0

1 x 230 V

PN 10 Tmax=100 C

Naczynie przeponowe dla c.o. 1 strefa 1000G

pmax = 0,6 MPa

pst = 0,31 MPa

1 szt.

WILO

2 szt.

Reflex

8.

Naczynie przeponowe dla c.o. 1000G

pmax = 0,6 MPa

pst = 0,31 MPa

1 szt.

Reflex

9.

Zawór bezpieczeństwa membranowy

typ 1915 na 5 bar

11/4” na c.o.1 strefa

2 szt.

SYR

10.

Zawór bezpieczeństwa membranowy

typ 1915 na 5 bar

11/4” na c.o. 2 strefa

2 szt.

SYR

7.

25

11.

Zawór bezpieczeństwa membranowy typ

2115 na 6 bar

11/2” na c.w.

1 szt.

SYR

12.

Odmulacz IOW 100

z wkładem magnetycznym typu CIEFERM

na makiecie PN 16 Tmax=1240C

1 szt.

SAMEX

13.

Filtr magnetyczny typ IFM – 125K

2 szt.

Brusmar

1 szt.

Brusmar

1 szt.

Brusmar

2 szt.

OVENTROP

1 szt.

OVENTROP

1 szt.

OVENTROP

1 szt.

OVENTROP

2 szt.

Pozostaje istniejący

4 szt.

DZT

- szt.

DZT

1 szt.

DZT

1 szt.

DZT

0

PN 10 Tmax=100 C

14.

Filtr magnetyczny typ IFM – 65

0

PN 10 Tmax=100 C

15.

Filtr magnetyczny typ IFM – 40

0

PN 10 Tmax=100 C

16.

Zawór równoważący Hydrocontrol F Dn65

nastawa n =3,2 na odrzucie c.o. 1 i 2 strefa

0

PN 16 Tmax=124 C połączenie kołnierzowe

17.

Zawór równoważący Hydrocontrol F Dn65

nastawa n =2,7 na makiecie.

0

PN 16 Tmax=124 C połączenie kołnierzowe

18.

Zawór równoważący gwintowany

Hydrocontrol Dn 40

n = 7,0

montaż na cyrkulacji c.w. PN 10 Tmax=1000C

połączenie gwintowane

19.

Zawór równoważący Hydrocontrol Dn 25

nastawa n = 1,5

0

montaż na spince c.w.

PN 10 Tmax=100 C

połączenie gwintowane

20.

Zawór kulowy spawany z kołnierzami od

strony węzła Dn 125

0

PN 16 Tmax=124 C

21.

Zawór kulowy spawany Dn 65

0

PN 16 Tmax=124 C

22.

Zawór kulowy spawany Dn 50

0

PN 16 Tmax=124 C

23.

Zawór kulowy spawany Dn 40

0

PN 16 Tmax=124 C

24.

Odwodnienie Dn 32 z zaworem kulowym

0

spawanym PN 16 Tmax=124 C

26

25.

Odwodnienie Dn 40 z zaworem kulowym

0

spawanym

PN 16 Tmax=124 C

1 szt.

DZT

26.

Odpowietrzenie Dn 15 z zaworem kulowym

8 szt.

DZT

8 szt.

DZT

6 szt.

Danfoss

4 szt.

DZT

4 szt.

DZT

0

spawanym PN 16 Tmax=124 C

27.

Zawór kulowy kołnierzowy Dn 80 do wąskiej

zabudowy

0

PN 10 Tmax=100 C

28.

Przepustnica Uranie Dn 125 z napędem

ręcznym przekładnia ślimakową

0

PN 10 Tmax=100 C

29.

Zawór kulowy spawany Dn 32

0

PN 10 Tmax=100 C

30.

Zawór kulowy spawany Dn 25

0

PN 10 Tmax=100 C

31.

Odpowietrznik Dn 15 z zaworem kulowym

0

Dn 15

PN 10 Tmax=100 C

6 szt.

OVENTROP

32.

Zawór zwrotny SOCLA 402 Dn 80

4 szt.

SOCLA

3 szt.

ITAP

2 szt.

ITAP

2 szt.

ITAP

1 szt.

PERFEXIM

1 szt.

PERFEXIM

1 szt.

Schlumberger

0

z kołnierzami PN 10 Tmax=100 C

33.

Zawór kulowy gwintowany Dn50

0

PN 10 Tmax=100 C

34.

Zawór kulowy gwintowany Dn 32

0

PN 10 Tmax=100 C

34a. Zawór kulowy gwintowany Dn 20

0

PN 10 Tmax=100 C

35.

Zawór zwrotny mufowy Dn 40

0

PN 10 Tmax=100 C

36.

Zawór zwrotny mufowy Dn 25

0

PN 10 Tmax=100 C

37.

Wodomierz skrzydełkowy Flostar-M do

wody zimnej , kołnierzowy Dn 50

Qn = 15,0 m3/h

27

38.

Manometr M/160-R/0-16/N

z zamocowaniem wg. C.16.10

5 szt.

KFM

39.

Manometr M/160-R/0-10/N

z zamocowaniem wg. C.16.10

11 szt.

KFM

40.

Termometr do 2000C

z zamocowaniem wg. C.16.9

1 szt.

PN-65/S-1384

41.

Termometr do 1000C

z zamocowaniem wg. C.16.9

15 szt.

PN-65/S-1384

42.

Manometr z urządzeniem stykowodźwigowym M/160-R/0-10/N/E21-2F

3 szt.

KFM

43.

Zawór antyskażeniowy kołnierzowy

Dn 50 EA 251

1 szt.

DANFOSS

0

PN 10 Tmax=100 C

44.

Złącze samoodcinające Dn 25

0

2 szt.

COLEFFI

5 szt

NAVALOY

1 szt.

SYR

1 szt.

MERA

PN 10 Tmax=100 C

45.

Zawór kulowy spawany Dn 20

0

PN 16 Tmax=124 C

46.

Reduktor ciśnienia wody typ 6243.1 Dn20

Zakres nastaw 1,5-5bar , nastawa 4,5bar

0

PN 16 Tmax=124 C

47.

Filtr FS-1 ; Dn 20

o gęstości oczek 400/cm2 ;

0

PN 16 Tmax=124 C

48.

Wodomierz skrzydełkowy Dn 15

JS1,5 46 do wody ciepłej ; Qn = 1,5 m3/h

1 szt.

METRON

49.

Zawór zwrotny mufowy Dn 20

2 szt.

PERFEXIM

0

PN 10 Tmax=100 C

1 szt.

50

Zawór bezpieczeństwa membranowy

3

typ 1915 na 5 bar

/4”

dopust

SYR

Dla UDT

c.o.

28

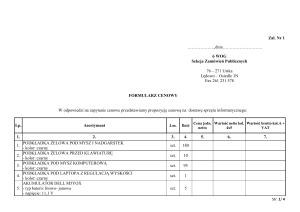

Zestawienie automatyki

L.p.

55.

56.

Wyszczególnienie

Regulator różnicy ciśnień z ograniczeniem

przepływu typV130 D45 Dn65

kv = 50 m3/h

∆p = 0,2 bara

przepływ 2-28 m3/h

zakres nastaw 0,2 ÷ 1,0 bara

PN 25

Filtr FS-1 ; Dn 100

k v =190 m3/h

o gęstości oczek 400/cm2 ; PN 25

Ilość

1 szt.

Producent

IWK

Pozostaje istniejący

1 szt.

MERA POLNA S.A.

1 szt.

SAMSON

1 szt.

SAMSON

1 szt.

SAMSON

1 szt.

SAMSON

61.

Czujnik temperatury zew. PT 1000

typ 5227-2 PN 25 min IP44

Czujnik temperatury PT 1000 typ 5277-2

1 szt.

SAMSON

62.

PN 25 min IP44

4 szt.

SAMSON

63.

Czujnik temperatury ciepłej wody użytkowej

PT 1000 typ 5207-64

2 szt.

SAMSON

2 szt.

SAMSON

1 szt.

SAMSON

Regulacja c.o. , c.t. , c.w.

57.

Regulator elektroniczny TROVIS 5179

PN 25 min IP44

58.

Zawór regulacyjny c.o. 1 strefa 3222 Dn 40

k vs = 20 m3/h

siłownik 5825-20

PN 25 min IP44

59.

Zawór regulacyjny c.o. 2 strefa 3222 Dn 40

k vs =20,0 m3/h

siłownik 5825-20

PN 25 min IP44

połączenie spawane

połączenie spawane

60.

Zawór regulacyjny c.w. 3222 Dn 40

k vs = 12,5 m3/h

siłownik 5825-13 Pn25 minIP44

połączenie spawane

PN 25 min IP44

64.

65.

66.

67.

Termostat bezpieczeństwa STW 5343-4

Zakres +35-950C Nastawa 80 0C PN 25 min IP44

Termostat bezpieczeństwa STB 5345-2

Zakres +30-900C

Nastawa 700C PN 25 min IP44

Pomiar energii ciepła

Wodomierz ultradźwiękowy

typ ULTRAFLOW 65-S Dn 80

Qn = 40 m3/h

kołnierzowy

1 szt.

Elektroniczny licznik typ MULTICAL 601

1 szt.

KAMSTRUP

Pozostaje istniejący

Pozostaje istniejący

29

68.

Czujnik temperatury PT 500

1 kpl.

Pozostaje istniejący

69.

Filtr FS-1 Dn 100

kv = 190 m3/h

o gęstości oczek 200/cm2

1 szt.

MERA POLNA S.A.

PN 16

Zestawienie pozostałych materiałów

L.p.

Wyszczególnienie

Uwagi

Ilość

76.. Rury stalowe :

Dz

Dz

Dz

Dz

Dz

Dz

Dz

Dz

Dz

139,7 x 3,6

114,3 x 3,6

88,9 x 3,2

76,1 x 2,9

60,3 x 2,9

48,3 x 2,6

33,7 x 2,3

26,9 x 2,0

21,3 x 2,0

-m

6m

-m

60 m

-m

16 m

2m

20 m

20 m

Dz 139,7 x 3,6

Dz 114,3 x 3,6

Dz 88,9 x 3,2

Dz 76,1 x 2,9

Dz 48,3 x 2,6

- szt.

4 szt.

- szt.

34 szt.

8 szt.

Zgodnie z zarządz.1/2012 z

dn.21.02.2012

PN-EN 10216-2+A2:2009

ze świadectwem ZETOM

77. Kolana stalowe :

78. Rury stalowe czarne bez szwu :

Rozdzielacze : Dn 150

L = 1,0 m

D z 139,7 x 4,0

D z 88,9 x 3,2

D z 60,3 x 3,2

D z 48,3 x 3,2

D z 42,4 x 3,2

D z 33,7 x 3,2

D z 26,9 x 3,2

D z 21,3 x 2,6

Zgodnie z zarządz.1/2012 z

dn.21.02.2012

PN-EN 10216-2+A2:2009

ze świadectwem ZETOM

4 szt.

40 m

4m

-m

15 m

5m

2m

-m

3m

wg

ze

PN-EN 10204

świadectwem ZETOM

wg

79. Kolana :

D z 139,7 x 4,0

30 szt.

PN-EN 10204

30

D z 48,3 x 3,2

80. Rozdzielacz

Dn 80 L=1,0m

Dn 65 L=1,0 m

Rury z polipropylenu PN20 :

Dn75x12,5

Dn 50x8,4

Dn 25x4,2

10 szt.

ze świadectwem ZETOM

2 szt.

1 szt.

Kolektory c.w.

wykonać ze stali

nierdzewnej

25 m

15 m

5m

81. Izolacja z otuliny K-flex

Dn150

Dn125

Dn 80

Dn40

82. Izolacja Steinonhrm

Dn100

Dn 65

Dn 40

Dn 20

IOW 100

6m

60 m

23 m

20 m

1 szt.

83. Zlew

1 szt.

4m

40 m

2m

15 m

31

DANE DO PROGRAMOWANIA REGULATORA 5179

Regulacja c.o. , c.t. oraz c.w.u. – w systemie przepływowym.

c.o. 70/500/C

1. Wskaźnik instalacji (Anl) nr 9

2. Konfiguracja CO 70/500/C (dotyczy obwodu c.o.1 strefa)

- FB 0: czujnik w pomieszczeniu RF

- FB 1: czujnik temperatury powrotnej

- FB 2: czujnik temperatury zewnętrznej

- FB 3: sygnał temperatury zewnętrznej 0-20 mA

- FB 4: sygnał temperatury zewnętrznej 0-10 V

- FB 5: optymalizacja

- FB 7: adaptacja

wył

- FB 8: Adaptacja krótkoczasowa

wył

- FB 9: wyłączenie obwodu c.o. gdy przełącznik trybu pracy

w położeniu praca ręczna

wył

- FB 10: typ krzywej grzania (wył – nachylenie , zał : wg 4 punktów)wył

- FB 11: praca letnia

wył

- FB 12: wejście nadajnika potencjometrycznego

wył

- FB 13: wejście tranzystorowe do sterowania pomp

wył

- FB 15: regulacja trójpunktowa

zał

3. Konfiguracja (c.o.2 strefa) 70/500/C

- FB 0: czujnik w pomieszczeniu RF

- FB 1: czujnik temperatury powrotnej

- FB 2: czujnik temperatury zewnętrznej

- FB 3: sygnał temperatury zewnętrznej 0-20 mA

- FB 4: sygnał temperatury zewnętrznej 0-10 V

- FB 5: optymalizacja

- FB 7: adaptacja

wył

- FB 8: Adaptacja krótkoczasowa

wył

- FB 9: wyłączenie obwodu c.t. gdy przełącznik trybu pracy

w położeniu praca ręczna

zał

- FB 10: typ krzywej grzania (wył – nachylenie , zał : wg 4 punktów)wył

- FB 11: praca letnia

wył.

wył

- FB 12: wejście nadajnika potencjometrycznego

- FB 13: wejście tranzystorowe do sterowania pomp

wył

- FB 15: regulacja trójpunktowa

zał

4. Konfiguracja (c.o.) 4 (dotyczy c.w.u.)

- FB 0: obecność czujnika temperatury SF1 UWAGA : zacisk 24 (SF1)

połączyć z zaciskiem 10 (GND)

- FB 1: obecność czujnika temperatury SF2

- FB 2: czujnik temperatury powrotnej

- FB 3: przełączenie pomiaru podczas przygotowania c.w.u.

UWAGA : czujnik VFT podłączony do zacisku nr 22 zamontować

po stronie wtórnej na wyjściu wymiennika c.w.u.

- FB 4: pompa cyrkulacyjna pracuje podczas przygotowania c.w.u.

pracuje wg. programu czasowego

- FB 5: pompa obiegowa wyłączona po załączeniu regulacji inwersyjnej

nieaktywne dla Anl=9

- FB 6: regulacja inwersyjna

wył

zał

zał

wył

wył

wył

wył

zał

wył

wył

wył

wył

wył

wył

wył

wył

zał

wył

32

następnie wprowadzić wartość obniżenia wartości zadanej c.o.

w przypadku niedotrzymania temp. c.w.u. standartowo 00C

- FB 7: czas do załączenia regulacji inwersyjnej

zał

- FB 8: dezynfekcja termiczna

wył

- FB 9: trójpunktowa regulacja c.w.u.

zał

- FB 10: c.w.u. w systemie podgrzewania pojemnościowego

wył

- FB 11: zawór c.w.u. załączony na stałe

wył

- FB 12: terminy świąt i ferii dla przygotowania c.w.u.

wył

- FB 13: ograniczenie uchybu przy otwieraniu zaworu

wył

5. Konfiguracja systemowa c.o.5

- FB 0: czujnik temperatury zasilania po stronie pierwotnej

wył

- FB 1: czujnik temperatury powrotnej po stronie pierwotnej - nieaktywne

dla Anl=9

- FB 2: rodzaj czujników :

wył. – typ PTC + Pt100 , zał,: typ Pt100 + Pt1000

wył

- FB 3: typ krzywej grzania

nieaktywne dla Anl=9

- FB 4: opóźniona rejestracja temperatury zewnętrznej

wył

- FB 5: automatyczne przełączenie czasu: letni/zimowy

wył

- FB 6: zmniejszenie strefy nieczułości

nieaktywne dla Anl=9

- FB 7: ograniczenie uchybu przy otwieraniu zaworu

wył

- FB 8: magistrala licznikowa

wył

- FB 9: wejście impulsowe

wył

- FB 10: blokada stacyjki

wył

wył

- FB 11: wejście binarne lub analogowe x

- FB 12: wejście binarne lub analogowe y

wył

- FB 13: zewnętrzny sygnał zapotrzebowania 0..10V

wył

- FB 14: regulacja trójpunktowa

nieaktywne dla Anl=9

- FB 15: przesyłanie temperatury zewnętrznej między regulatorami wył

- FB 16: nadajnik potencjometryczny

nieaktywne dla Anl=9

- FB 17: wzorcowanie czujników

wył

6. Konfiguracja c.o.6 (związana z systemem monitoringu i interfejsem

komunikacyjnym)

7. Parametryzacja PA1 (dotyczy c.o.1 strefa)

7.1. Nachylenie krzywej grzania

1,1

7.2. Poziom krzywej grzania

0

7.3. Maksymalna temperatura zasilania - 700C

7.4. Minimalna temperatura zasilania - wg zaleceń PEC (stand. 200C )

wg potrzeb użytkownika , np. 50C

7.5. Obniżanie

7.6. Nachylenie krzywej powrotu

0,9

7.7. Poziom krzywej powrotu

0

7.8. Maksymalna temperatura powrotu - 550C

7.9. Minimalna temperatura powrotu

350C

7.10. Przełączenie z pracy zredukowanej na nominalną

- 150C

7.12. Wyłączenie obwodu c.o. przy pracy zredukowanej

100C

7.12. Wyłączenie przy pracy letniej

220C

7.13. Program czasowy c.o.

33

8. Konfiguracja c.o.6 (związana z systemem monitoringu i interfejsem

komunikacyjnym)

9. Parametryzacja PA2 (dotyczy c,o, 2 strefa )

7.1. Nachylenie krzywej grzania

1,1(stand. 1.8.)

7.2. Poziom krzywej grzania

(stand. 00C ) 0

7.3. Maksymalna temperatura zasilania - 700C

7.4. Minimalna temperatura zasilania - 200C

7.5. Obniżanie

0 0C

7.6. Nachylenie krzywej powrotu

0,9

7.7. Poziom krzywej powrotu

(stand. 00C ) 0

7.8. Maksymalna temperatura powrotu - 550C

7.9. Minimalna temperatura powrotu

35 0C

7.10. Przełączenie z pracy zredukowanej na nominalną

150C

7.12. Wyłączenie obwodu c.t. przy pracy zredukowanej

100C

7.12. Wyłączenie przy pracy letniej

220C

10. Parametryzacja PA4 (dotyczy c.w.u.)

Temperatura c.w.u.

Temperatura wyłączania pompy cyrkulacyjnej

(nie ma znaczenia przy takiej konfiguracji)

Temperatura wyłączania pompy ładującej zasobnik

(nie ma znaczenia przy takiej konfiguracji)

Ograniczenie temperatury powrotu c.w.u.

Program czasowy instalacji c.w.u.

Program czasowy pompy cyrkulacyjnej

600C

500C

500C

450C

11. Parametryzacja systemowa PA5

9.1. Czas i data

.

12. Parametryzacja PA6 (dotyczy systemu monitoringu)

10.1. Adres regulatora w sieci

10.2. Prędkość transmisji

34

v. 1.5.6

TRANTER International AB

ul. 3-go Maja 8

05-800 Pruszków

tel.022 318 39 00, fax 022 318 39 01

[email protected]

SWEP SSP CBE

TYP WYMIENNIKA CIEPŁA : B56H x 140 /1P-SC-S (4*2 1/2¨)

Art. No. : 11485x140

WYMIENNIK - OFERTA

Klient: Ministerstwo Rolnictwa, Wspoólna 30

Referencja: I i II strefa co 750 kW

Data: 2012-03-23

Nasza referencja.: PRUAK20120323-5_01

WARUNKI PRACY

Medium Strona 1

Medium strona 2

Water

Water

STRONA 1

Temperatura wejściowa

Temperatura wyjściowa

Przepływ masowy

°C

°C

kg/s

: 119,00

: 55,00

: 2,787

PŁYTOWY WYMIENNIK CIEPŁA

Moc cieplna

Całkowita powierzchnia wymiany

Śriednia różnica temperatur

Śr. wsp. wymiany ciepła (wynikowy/wymagany)

Przewymiarowanie

Obliczony spadek ciśnienia

Ilość kanałow

Ilość płyt

kW

m2

K

W/m2,°C

%

kPa

:

:

:

:

:

: 2,69

: 69N

:

DANE KONSTRUKCYJNE

Material płyty

Podłączenia (dlugość)

Rozmieszczenie podłączeń

Pojemność kanałów

Max. ciśnienie robocze

Ciśnienie próbne

Max. temperatura robocza

Długość (F+G)

Szerokość

Wysokość

Masa wymiennika pełnego

Masa wymiennika pustego

F1/F2/F3/F4

in/out

dm3

bar

bar

°C

mm

mm

mm

kg

kg

DATE 3/14/2014

STRONA 2

50,00

70,00

8,960

750

15,7

19,28

2477

41

11,65

70W

140

:

AISI 316

: ISO-G 2 1/2¨ A (54 mm)

: F3/F1

F2/F4

: 14,5

20,8

:

31,0/27,0 / 31,0/27,0

:

50,0

:

155,00 / 225,00

:

359

:

243

:

525

:

111

:

76,3

PAGE 1 OF 1

v. 1.5.6

TRANTER International AB

ul. 3-go Maja 8

05-800 Pruszków

tel.022 318 39 00, fax 022 318 39 01

[email protected]

SWEP SSP CBE

TYP WYMIENNIKA CIEPŁA : B50M x105/2S-SC-S (4*2 1/2¨ / 2*2 1/2¨)

Art. No. : 11270x105

Obliczenie dwustopniowego Wym. Cwu dla Ncw max

Klient: Ministerstwo Rolnictwa, Wspołna 30

Referencja: CWU 378 kW

Data: 2012-03-23

Nasza referencja.: PRUAK20120323-5_02

WARUNKI PRACY

Medium Strona 1

Medium strona 2

Water

Water

STRONA 1

Temperatura wejściowa

Temperatura wyjściowa

Przepływ masowy

°C

°C

kg/s

: 73,00

: 25,00

: 1,884

PŁYTOWY WYMIENNIK CIEPŁA

Moc cieplna

Całkowita powierzchnia wymiany

Śriednia różnica temperatur

Śr. wsp. wymiany ciepła (wynikowy/wymagany)

Przewymiarowanie

Obliczony spadek ciśnienia

Ilość kanałow

Ilość płyt

kW

m2

K

W/m2,°C

%

kPa

:

:

:

:

:

: 12,1

: 2*(26M)

:

DANE KONSTRUKCYJNE

Material płyty

Podłączenia (dlugość)

Rozmieszczenie podłączeń

Pojemność kanałów

Max. ciśnienie robocze

Ciśnienie próbne

Max. temperatura robocza

Długość (F+G)

Szerokość

Wysokość

Masa wymiennika pełnego

Masa wymiennika pustego

F3/F4/P3/P4

in/out

dm3

bar

bar

°C

mm

mm

mm

kg

kg

DATE 3/14/2014

STRONA 2

5,00

60,00

1,645

378,0

12,8

16,25

1830

57

9,66

2*(26M)

105

:

AISI 316

: ISO-G 2 1/2¨ A (54 mm)

: F3/P3

P4/F4

: 12,3

12,3

:

31,0/27,0 / 31,0/27,0

:

50,0

:

155,00 / 225,00

:

259

:

243

:

525

:

83,3

:

59,0

PAGE 1 OF 1

v.1.5.6

TRANTER International AB

ul. 3-go Maja 8

05-800 Pruszków

tel.022 318 39 00, fax 022 318 39 01

[email protected]

SWEP SSP CBE

TYP WYMIENNIKA CIEPŁA: B50 M x52/1P

Sprawdzenie II st. Wym. Cwu dla lata, N2 obl>Ncw2

Klient: Bud. Ostrobramska

Referencja: I strefa cwu, 380 kW

Data: 2011-02-18

Nasza referencja.: PRUAK20110215-2_02

WARUNKI PRACY

Medium strona 1

Medium strona 2

STRONA 1

STRONA 2

73,00

50,00

1,98

40,00

60,00

2,296

NTU

:

:

:

:

:

2,04

1,76

°C

cP

cP

kg/m3

kJ/kg,°C

W/m,°C

:

:

:

:

:

:

61,41

0,457

0,496

982,5

4,187

0,6557

50,00

0,547

0,502

988,1

4,181

0,6436

kW

m2

kW/m2

K

W/m2,°C

kPa

kPa

mm

:

:

:

:

:

:

:

:

:

:

:

:

Water

Water

Temperatura wejściowa

Temperatura wyjściowa

Przepływ masowy

Max. spadek ciśnienia

Liczba jednostek przenoszenia ciepła

°C

°C

kg/s

WŁASNOSCI FIZYCZNE

Temperatura odniesienia

Lepkość

Lepkość - ścianka

Gęstość

Ciepło właściwe

Przewodność cieplna

PŁYTOWY WYMIENNIK CIEPŁA

Moc cieplna

Całkowita powierzchnia wymiany

Wymierny strumień cieplny

Średnia różnica temperatur

Śr. wsp. wymiany ciepła (wynikowy/wymagany)

Spadek ciśnienia - całkowity

- w króćcach

Średnica króćca

Ilość kanałow

Ilość płyt

Przewymiarowanie

Współczynnik zarastania

%

m2,°C/kW

8,10

0,239

60,0

25M

192,0

6,20

31,15

11,34

3600/2750

8,85

0,320

60,0

26M

52

31

0,085

Notatki:

Disclaimer: Data used in this calculation is subject to change without notice. "SWEP may have patents, trademarks, copyrights or other intellectual property rights

covering subject matter in this document." "Except as expressly provided in any written license agreement from SWEP," "the furnishing of this document does not give

you any license to these patents, trademarks, copyrights, or other intellectual property."

DATE 3/14/2014

PAGE 1 OF 1

v.1.5.6

TRANTER International AB

ul. 3-go Maja 8

05-800 Pruszków

tel.022 318 39 00, fax 022 318 39 01

[email protected]

SWEP SSP CBE

TYP WYMIENNIKA CIEPŁA: B50 M x52/1P

Sprawdzenie I st. Wym. Cwu dla lata

Klient: Ministerstwo Rolnictwa, Wspołna 30

Referencja: CWU 378 kW

WARUNKI PRACY

Medium strona 1

Medium strona 2

Data: 2012-03-23

Nasza referencja.: PRUAK20120323-5_02

STRONA 1

STRONA 2

50,00

22,58

1,980

5,00

38,07

1,6403

NTU

:

:

:

:

:

1,88

2,27

°C

cP

cP

kg/m3

kJ/kg,°C

W/m,°C

:

:

:

:

:

:

36,29

0,702

0,798

993,6

4,179

0,6252

21,53

0,966

0,813

997,8

4,182

0,6011

kW

m2

kW/m2

K

W/m2,°C

kPa

kPa

mm

:

:

:

:

:

:

:

:

:

:

:

:

Water

Water

Temperatura wejściowa

Temperatura wyjściowa

Przepływ masowy

Max. spadek ciśnienia

Liczba jednostek przenoszenia ciepła

°C

°C

kg/s

WŁASNOSCI FIZYCZNE

Temperatura odniesienia

Lepkość

Lepkość - ścianka

Gęstość

Ciepło właściwe

Przewodność cieplna

PŁYTOWY WYMIENNIK CIEPŁA

Moc cieplna

Całkowita powierzchnia wymiany

Wymierny strumień cieplny

Średnia różnica temperatur

Śr. wsp. wymiany ciepła (wynikowy/wymagany)

Spadek ciśnienia - całkowity

- w króćcach

Średnica króćca

Ilość kanałow

Ilość płyt

Przewymiarowanie

Współczynnik zarastania

%

m2,°C/kW

8,96

0,236

60,0

26M

226,8

6,20

36,77

14,57

2700/2520

7,38

0,161

60,0

25M

52

8

0,027

Notatki:

Disclaimer: Data used in this calculation is subject to change without notice. "SWEP may have patents, trademarks, copyrights or other intellectual property rights

covering subject matter in this document." "Except as expressly provided in any written license agreement from SWEP," "the furnishing of this document does not give

you any license to these patents, trademarks, copyrights, or other intellectual property."

DATE 3/14/2014

PAGE 1 OF 1

v.1.5.6

TRANTER International AB

ul. 3-go Maja 8

05-800 Pruszków

tel.022 318 39 00, fax 022 318 39 01

[email protected]

SWEP SSP CBE

TYP WYMIENNIKA CIEPŁA: B50 M x52/1P

Obliczenie II st. Wym. Cwu dla zimy

Klient: Ministerstwo Rolnictwa, Wspołna 30

Referencja: CWU 378 kW

WARUNKI PRACY

Medium strona 1

Medium strona 2

Data: 2012-03-23

Nasza referencja.: PRUAK20120323-5_02

STRONA 1

STRONA 2

73,00

49,00

1,70

42,29

60,00

2,296

NTU

:

:

:

:

:

2,52

1,86

°C

cP

cP

kg/m3

kJ/kg,°C

W/m,°C

:

:

:

:

:

:

61,00

0,460

0,495

982,7

4,186

0,6553

51,14

0,537

0,501

987,6

4,182

0,6449

kW

m2

kW/m2

K

W/m2,°C

kPa

kPa

mm

:

:

:

:

:

:

:

:

:

:

:

:

Water

Water

Temperatura wejściowa

Temperatura wyjściowa

Przepływ masowy

Max. spadek ciśnienia

Liczba jednostek przenoszenia ciepła

°C

°C

kg/s

WŁASNOSCI FIZYCZNE

Temperatura odniesienia

Lepkość

Lepkość - ścianka

Gęstość

Ciepło właściwe

Przewodność cieplna

PŁYTOWY WYMIENNIK CIEPŁA

Moc cieplna

Całkowita powierzchnia wymiany

Wymierny strumień cieplny

Średnia różnica temperatur

Śr. wsp. wymiany ciepła (wynikowy/wymagany)

Spadek ciśnienia - całkowity

- w króćcach

Średnica króćca

Ilość kanałow

Ilość płyt

Przewymiarowanie

Współczynnik zarastania

%

m2,°C/kW

6,30

0,175

60,0

25M

170,1

6,20

27,58

9,51

3420/2900

8,85

0,320

60,0

26M

52

20

0,054

Notatki:

Disclaimer: Data used in this calculation is subject to change without notice. "SWEP may have patents, trademarks, copyrights or other intellectual property rights

covering subject matter in this document." "Except as expressly provided in any written license agreement from SWEP," "the furnishing of this document does not give

you any license to these patents, trademarks, copyrights, or other intellectual property."

DATE 3/14/2014

PAGE 1 OF 1

v.1.5.6

TRANTER International AB

ul. 3-go Maja 8

05-800 Pruszków

tel.022 318 39 00, fax 022 318 39 01

[email protected]

SWEP SSP CBE

TYP WYMIENNIKA CIEPŁA: B50 M x52/1P

Obliczenie I st. Wym. Cwu dla zimy dla Gskor = 2,584 kg/s; 32 % Gco

Klient: Ministerstwo Rolnictwa, Wspołna 30

Referencja: CWU 378 kW

WARUNKI PRACY

Medium strona 1

Medium strona 2

Data: 2012-03-23

Nasza referencja.: PRUAK20120323-5_02

STRONA 1

STRONA 2

46,00

25,00

2,584

5,00

38,07

1,6403

NTU

:

:

:

:

:

1,61

2,53

°C

cP

cP

kg/m3

kJ/kg,°C

W/m,°C

:

:

:

:

:

:

35,50

0,713

0,796

993,9

4,178

0,6240

21,53

0,966

0,810

997,8

4,182

0,6011

kW

m2

kW/m2

K

W/m2,°C

kPa

kPa

mm

:

:

:

:

:

:

:

:

:

:

:

:

Water

Water

Temperatura wejściowa

Temperatura wyjściowa

Przepływ masowy

Max. spadek ciśnienia

Liczba jednostek przenoszenia ciepła

°C

°C

kg/s

WŁASNOSCI FIZYCZNE

Temperatura odniesienia

Lepkość

Lepkość - ścianka

Gęstość

Ciepło właściwe

Przewodność cieplna

PŁYTOWY WYMIENNIK CIEPŁA

Moc cieplna

Całkowita powierzchnia wymiany

Wymierny strumień cieplny

Średnia różnica temperatur

Śr. wsp. wymiany ciepła (wynikowy/wymagany)

Spadek ciśnienia - całkowity

- w króćcach

Średnica króćca

Ilość kanałow

Ilość płyt

Przewymiarowanie

Współczynnik zarastania

%

m2,°C/kW

11,4

0,403

60,0

26M

226,8

6,20

36,77

13,05

2910/2820

7,39

0,161

60,0

25M

52

4

0,012

Notatki:

Disclaimer: Data used in this calculation is subject to change without notice. "SWEP may have patents, trademarks, copyrights or other intellectual property rights

covering subject matter in this document." "Except as expressly provided in any written license agreement from SWEP," "the furnishing of this document does not give

you any license to these patents, trademarks, copyrights, or other intellectual property."

DATE 3/14/2014

PAGE 1 OF 1

v.1.5.6

TRANTER International AB

ul. 3-go Maja 8

05-800 Pruszków

tel.022 318 39 00, fax 022 318 39 01

[email protected]

SWEP SSP CBE

TYP WYMIENNIKA CIEPŁA: B50 M x105/2S-SC-S

Obliczenie dwustopniowego Wym. Cwu dla 105% Ncw max

Klient: Ministerstwo Rolnictwa, Wspołna 30

Referencja: CWU 378 kW

WARUNKI PRACY

Medium strona 1

Medium strona 2

Data: 2012-03-23

Nasza referencja.: PRUAK20120323-5_02

STRONA 1

STRONA 2

73,00

25,00

1,978

5,00

60,00

1,727

NTU

:

:

:

:

:

2,95

3,38

°C

cP

cP

kg/m3

kJ/kg,°C

W/m,°C

:

:

:

:

:

:

49,00

0,557

0,631

988,5

4,180

0,6424

32,50

0,757

0,642

994,9

4,178

0,6194

kW

m2

kW/m2

K

W/m2,°C

kPa

kPa

mm

:

:

:

:

:

:

:

:

:

:

:

:

396,9

12,8

31,17

16,25

2960/1920

13,2

10,5

0,237

0,179

60,0

60,0

2*(26M)

2*(26M)

105

54

0,179

Water

Water

Temperatura wejściowa

Temperatura wyjściowa

Przepływ masowy

Max. spadek ciśnienia

Liczba jednostek przenoszenia ciepła

°C

°C

kg/s

WŁASNOSCI FIZYCZNE

Temperatura odniesienia

Lepkość

Lepkość - ścianka

Gęstość

Ciepło właściwe

Przewodność cieplna

PŁYTOWY WYMIENNIK CIEPŁA

Moc cieplna

Całkowita powierzchnia wymiany

Wymierny strumień cieplny

Średnia różnica temperatur

Śr. wsp. wymiany ciepła (wynikowy/wymagany)

Spadek ciśnienia - całkowity

- w króćcach

Średnica króćca

Ilość kanałow

Ilość płyt

Przewymiarowanie

Współczynnik zarastania

%

m2,°C/kW

Notatki:

Disclaimer: Data used in this calculation is subject to change without notice. "SWEP may have patents, trademarks, copyrights or other intellectual property rights

covering subject matter in this document." "Except as expressly provided in any written license agreement from SWEP," "the furnishing of this document does not give

you any license to these patents, trademarks, copyrights, or other intellectual property."

DATE 3/14/2014

PAGE 1 OF 1

2

1

6

4

5

4

6

4

4

5

3

© Company Confidential, Property of SWEP International AB

4

5

5

4

1

2

3

4

5

6

IT

1

1

1

6

4

2

QTY

Drawn

Requires stud bolt 21118, 21120 or 21122 (B45, B50, B56, B200).

For B57 stud bolt 21235 or 12190 is required.

THE

B45/50/57 SUPPORT LEG ART. NO. 28029

REAR SUPPORT LEG ART. NO. 28027

THREADED BAR M12

WASHER ART. NO 45524

NUT ART. NO. 45948

LOCKNUT ART. NO 45523

TITLE

Checked

PDM

Approved

Created Date

PDM

2005/07/27

Title

CC000167

CC000165

13x24x2.5

M12

M12

Drawing No.

General geometrical General surface

tolerancing ISO 2768: finish Ra:

m

Scale

1:2

3.2

B45/50/57 SUPPORT LEG

1 (1 )

CG450025

Article number

Drawing number

Revision

Sheet

(693)

(243)

60

© Company Confidential, Property of SWEP International AB

179

(6)

(68)

132,5

60

20 `1

(50)

(51)

Note 1 Requires stud bolt option 21267.

Note 2 The model shown is a B57.

(271)

2

3

4

6

IT

1

1

6

1

QTY

Drawn

REAR SUPPORT LEG ART. NO. 28027

THREADED BAR M12

WASHER ART. NO 45524

B57 SUPPORT LEG ART. NO 46531

TITLE

Checked

JT

PDM

Approved

Created Date

2008-08-20

PDM

Title

General geometrical General surface

tolerancing ISO 2768: finish Ra:

m

3.2

CC000165

13x24x2.5

CC000316

Drawing No.

Scale

-

B56/57 SUPPORT LEG

Article number

28146/28147

Drawing number

CG450038

Revision

-

Sheet

1 (1 )