ZAŁĄCZNIK NR 9 do SIWZ

Opis przedmiotu zamówienia

WYMAGANIA ZAMAWIAJĄCEGO

Przedmiotem zamówienia jest remont oczyszczalni ścieków znajdującej się w m. Brańsk.

Teren oczyszczalni obejmuje działki ewidencyjne nr 633/351; 633/353; 633/356. Inwestycja

swoim zakresem będzie obejmowała remont oczyszczalni przyjmującej ścieki socjalnobytowe pochodzące z terenu m. Brańsk.

Zakres prac inwestycyjnych obejmuje wymianę istniejących urządzeń z częściową

przebudową mediów. Zadanie to obejmuje:

1. Remont stacji zlewczej polegającej na zainstalowaniu w pełni automatycznej niezależnej

jednostki z pojedynczym przyłączem asenizacyjnym montowanej na istniejącej płycie

fundamentowej.

Parametry stacji zlewnej:

- stacja zabudowana w izolowanym termicznie kontenerze z płyty warstwowej ze stali

nierdzewnej

- wyposażona w zasuwę z napędem pneumatycznym DN 125, przepływomierz oraz

układ przepłukujący układ

- wąż elastyczny z szybkozłączem do przyłączania samochodów ze stojakiem

- szafka sterująco-identyfikująca (wykonana ze stali nierdzewnej) wyposażona w

kolorowy ekran LCD 5,7’’(stopień ochrony IP-55 stal nierdzewna);

- system sterowania z archiwizacją danych oraz możliwością tworzenia bazy danych

(miejscowość, adres posesji);

- moduł IO (wejść/wyjść);

- wejście USB – do przenoszenia danych oraz manualnego programowania stacji;

- moduł identyfikujący przewoźników;

- moduł identyfikujący rodzaj ścieków: bytowe, przemysłowe, osad;

- drukarka modułowa z obcinakiem papieru;

- klawiatura przemysłowa (wykonana ze stali nierdzewnej, możliwość wprowadzenia

do 3 adresów pochodzenia ścieków)

2. Remont istniejącego piaskownika,

3. Remont zbiorników polegający na: czyszczeniu zbiorników, montażu mieszadeł

wraz z prowadnicami mocowanymi do ściany oraz dna zbiornika,

Parametry mieszadeł:

- Siły osiowe: 440 N

- Wydajność nominalna: 133 l/s

- Prędkość średnia: 1.65 m/s

- Prędkość obrotowa śmigła: 985 obr/min

- Średnica śmigła: 320 mm

- Liczba łopatek śmigła: 2

- Podstawowe uszczelnienie wału: LIP SEAL

- Drugie uszczelnienie wału: SIC/SIC

- Silnik: AISI 1.4408

- Śruba: 1.4408

- Piasta: AISI 1.4408

4. Czyszczeniu (płukaniu) istniejącego drenażu odsączającego (w zbiorniku nr 3a),

wymianie przykrycia zbiorników – 2 pomosty stalowe o szerokości 1m i długości 4m

(zbiornik nr 3a) oraz 5m (zbiornik nr 3b) oparte na 2 x dwuteownik ze stali AISI 304

dla każdego pomostu.

5. Remont komory rozdzielczej polegający na: czyszczeniu komory, wymianie włazu

o wym. wewnętrznych 1,4x1,4m,

6. Remont pompowni ścieków polegający na: czyszczeniu pompowni ścieków, montażu sita

pionowego na wlocie ścieków surowych, wymianie pomp, wymianie orurowania na

1.4301 DN 80, wymianie armatury, wymianie włazu o wym. wewnętrznych 1,4x1,4m,

montażu żurawików na płycie przepompowni z wciągarką do wyciągania pomp (produkt

dostarczany przez producenta pomp) , wymianie włazów;

Parametry sita pionowego:

- prześwit sita 3 mm

- wydajność dla prześwitu sita 3 mm – 72 m3/h

- długość sita dostosowana do warunków na budowie, musi umożliwiać zrzut skratek

do kontenera o pojemności min 240 l

- sito zintegrowane z transporterem skratek i prasą skratek .

- wydajność nie mniej niż 20 l/sek

- prześwit oczek nie więcej niż 3 mm

- zabezpieczenie urządzenia przed przemarzaniem załączane termostatem (wymagane

ogrzewanie: kabel grzejny samoregulujący o mocy min 15 W/mb, wełna o grubości

min 50 mm, obróbki blacharskie wykonane z blachy w gatunku min 1.4301 i gr min

0,8 mm, rodzaj wykończenia powierzchni blachy – poler)

-wykonanie stal w gatunku nie gorszym niż 1.4301 nie wyłączając transportera

ślimakowego

-typ transportera - wałowy .

- zabezpieczenie przed korozją poprzez zanurzenie całości urządzenia w roztworze

kwasów, tzw. pasywacja metodą zanurzeniową

- zasuwa nożowa DN 200 z wrzecionem wyprowadzonym na powierzchnię z napędem

elektrycznym

- zwężka DN 315/200

Parametry pomp:

- przepływ obliczeniowy: 9.17 l/s

- Max przepływ: 42.2 l/s

- Obliczona wysokość podnoszenia pompy: 11 m

- H max: 14.7 m

- Typ wirnika: S-tube

- Max. wielkość części stałych: 80 mm

- Podstawowe uszczelnienie wału: SIC/SIC

- Drugie uszczelnienie wału: CARBON/CERAMICS

- Dopuszczenia na tabliczce znamionowej: EN12050-1

- Tolerancje charakterystyki: ISO 9906:2012 Grade 3B

Materiały:

- Korpus pompy: EN-GJL-200

- Wirnik: EN-GJL-250

Instalacja:

- Maksymalne ciśnienie pracy: 6 bar

- Kołnierz standardowy: DIN

- Króciec tłoczny: DN 80

- Ciśnienie: PN 10

Dane elektryczne:

- Liczba biegunów: 4

- Moc wejściowa P1: 3.7 kW

- Nominalna moc silnika - P2: 3 kW

- Częstotliwość podstawowa: 50 Hz

- Napięcie nominalne: 3 x 380-415 V

- Tolerancja napięcia: +6/-10 %

- Rozruch: bezpośredni

- Max załączeń na godzinę: 20

- Prąd znamionowy: 7,8-8,0 A

- Prąd znamionowy przy 2/4 obciążenia: 6.4 A

- Prąd znamionowy przy 1/2 obciążenia: 5.6 A

- Prąd uruchomienia: 43 A

- Prąd znamionowy przy braku obciążenia: 5.1 A

Parametry przepływomierza:

- średnica DN80

- Materiał wykładziny: poliuretan

- Przyłącze procesowe: PN10, St37-2, stały kołnierz

- Elektrody: 1.4435/316L, elektrody stożkowe

- Kalibracja: 0.5%

- Dopuszczenia: dla stref niezagrożonych wybuchem

Obudowa:

- kompakt Alu, IP67 NEMA4X

- Wprowadzenie kabla: dławik M20

Zasilanie; wskaźnik: 85-250VAC; 2-liniowy, przyciski

- Ustawienie; Funkcje oprogramowania:

- ustawienie fabryczne; wersja podstawowa

Wyjście:

- 4-20mA HART + impulsowe pasywne

7. Remont reaktora biologicznego polegający na: wymianie systemu napowietrzania,

wymianie zasuw doprowadzających ścieki do komór oczyszczania; separatora płuczki

piasku o wydajności 16 l/s

Parametry rusztu napowietrzającego:

Materiał membrany EPDM

Perforacja membrany (1-1)

Ilość otworów > 7300

Powierzchnia czynna 0.038 m2

Średnica dysku 270 mm

Materiał obudowy i pierścienia podtrzymującego PP

Uszczelka POM

Podłączenie ¾” NPT gwint zewn.

Przepływ nominalny 3.5 Nm3/h

Przepływ maksymalny7.0 Nm3/h

Przepływ minimalny1.0 Nm3/h

Straty ciśnienia 35,0 cm w.c.

Rurociągi pomiędzy dmuchawami a rusztem napowietrzającym wykonane ze stali nie

gorszej jak 1.4301.

Parametry separatora płuczki piasku:

Kompaktowa instalacja do oddzielania piasku ze ścieków oczyszczonych mechanicznie

na sicie o oczkach max 3 mm.

W skład urządzenia wchodzą m.in. następujące elementy:

- komora wlotowa „vortex”,

- kształtka Coanda przyspieszająca sedymentację piasku,

- przenośnik ślimakowy wałowy wykonany ze stali nie gorszej niż wg DIN 1.4307,

dwustronnie łożyskowany

- dwuramienne mieszadło pulpy piaskowej,

- dysze płuczące pulpę przystosowane do płukania ściekami oczyszczonymi.

- miernik ciśnienia hydrostatycznego pulpy piaskowej uruchamiający separator piasku

- króćce do rozdzielonego odprowadzenia związków organicznych i wody popłucznej

Parametry technologiczne:

Maksymalna wydajność w przeliczeniu na pulpę piaskową:

Maksymalne obciążenie piaskiem zanieczyszczonym:

Efektywność separacji piasku:

Redukcja zanieczyszczeń organicznych do poziomu:

bez względu na zawartość organiki w nadawie

Stopień odwodnienia piasku:

16 l/s

1,50 t/h

95% dla ziaren ≥ 0,2 mm

≤ 3% strat przy prażeniu

nie mniej niż 85%

Zapotrzebowanie na wodę:

Zapotrzebowanie średnie:

Ciśnienie medium płuczącego:

Jakość wody płuczącej:

11 m3/h

2 – 4 bar

bez zanieczyszczeń >0,2 mm

Przyłącza:

Dopływ:

Odpływ:

Spust organiki:

Przyłącze wody użytkowej:

Króciec do opróżniania urządzenia:

DN 150, PN10

DN 200, PN10

DN 100, PN10

1 ¼“

3”

Napęd transportera ślimakowego:

Moc:

Napięcie:

Częstotliwość:

Ilość obrotów:

Prąd znamionowy:

Stopień ochrony:

Typ ochrony:

P=4,0 kW

U=400 V

f=50 Hz

n=9,2 min-1

IN=8,7 A

IP65

EExe II T3

Napęd mieszadła:

Moc:

Napięcie:

Częstotliwość:

Ilość obrotów:

Prąd znamionowy:

P=0,75 kW

U=400 V

f=50 Hz

n=4,7 min-1

IN=2,0 A

Stopień ochrony:

Typ ochrony:

IP65

EExeIIT3

Ciężar urządzenia:

Urządzenie puste:

Urządzenie wypełnione:

2 450 kg

11 100 kg

Wykonanie materiałowe:

Wszystkie elementy urządzenia mające kontakt z piaskiem wraz z transporterem ślimakowym

wykonane ze stali nierdzewnej 1.4307 lub równoważnej wytrawianej w kąpieli kwaśnej

(za wyjątkiem armatury, napędów i łożysk).

Zabezpieczenie przed przemarzaniem do – 25 0 C:

Miejsca narażone na przemarzanie są ogrzewane w następujący sposób:

- wszystkie elementy narażone na przemarzanie powinny być zabezpieczone izolacją: kabel

grzejny samoregulujący w zakresie min 15- 30 W/mb , wełna mineralna gr min 50 mm,

płaszcz z blachy gatunku 1.4301 gr. min 0,8 mm. Nie dopuszcza się stosowania elementów

łączących wykonanych z gatunku innego niż 1.4301. Zamawiający dopuszcza jedynie nity

zrywalne przy połączeniach nierozbieralnych oraz śruby z nakrętkami motylkowymi przy

elementach rozbieralnych. Miejsca kolizji płaszcza z elementami konstrukcyjnymi

transportera np. nogami należy zabezpieczyć przed penetracją wody klejem-uszczelniaczem

jednoskładnikowym, utwardzającym się bez wydzielania mikropęcherzyków gazu,

o wysokiej odporności na wietrzenie i procesy stężenia.

- wykończenie powierzchni blach w jakości „poler”

Sterowanie ogrzewaniem za pomocą czujnika temperatury.

Separator płuczka piasku musi posiadać zdublowane zasilanie wodą do płukania.

Podstawowym medium płuczącym będzie woda technologiczna której miejsce poboru

dostawca instalacji przewidzi i dostarczy niezbędne komponenty (wraz z montażem).

Rezerwowym źródłem wody będzie woda wodociągowa.

Parametry mętnościomierza:

Proces pomiarowy: podwójne światło rozproszone 90°IR

Zakres pomiarowy

- zmętnienie: 0,001 - 4.000 FNU

- zawiesina - 0,001 - 50 g/l

Dokładność:

- zmętnienie <1% lub 0,001 FNU

- zawiesina <5%

Czas zadziałania 1 - 300 sek.

Temperatura próbki 0°C - 40°C

Prędkość przepływu 3 m/s

Głębokość zanurzenia 0,1 - 60 m

Zakres ciśnienia - 6 bar

Obudowa Tworzywo sztuczne/stal szlachetna

Czyszczenie: z automatyczną wycieraczką

Rodzaj montażu: sonda zanurzeniowa zainstalowana na odpływie ścieków oczyszczonych

do odbiornika

Sonda pomiaru tlenu:

- LDO sc optyczna sonda tlenowa

- Luminescencyjna sonda tlenu rozpuszczonego nie wymagająca kalibracji. Cyfrowa

transmisja sygnału do przetwornika. Brak interferencji od H2S, substancji redukujących lub

utleniających.

Sonda kompatybilna z przetwornikami pomiarowymi sc100, sc200, lub sc1000.

Dane techniczne:

Metoda pomiaru: Luminescencyjna

Brak membrany

Czujnik temperatury: PT100 zintegrowany, zewnętrzny

Dokładność temp.: + 0,2 oC

Zakres pomiarowy: 0,1...20,00 mg/l O2

0,1...20,00 ppm O2

1 do 200 % nasycenia

0,1 do 50 °C

Dokładność: +/- 0,05 mg/l O2 < 1 mg/l

+/- 0,1 mg/l O2 < 5 mg/l

+/- 0,2 mg/l O2 < 20 mg/l

Powtarzalność: + 0,5 % zakresu pomiarowego

Czas odpowiedzi: T90 < 40 s (20 °C)

T95 < 60 s (20 °C)

Zakres temperatury: 0 do 50 °C

Pamięć wewnętrzna: 128kB dla logow danych, zintegrowane

Przewod sondy: 10 m zintegrowany, z wtyczką plug&play, możliwość przedłużenia

Zasilanie: poprzez sc100, sc200 lub sc1000

Kompensacja temp.: automatyczna, NTC

Kalibracja: nie wymagana

Min. przepływ: nie wymagany

Max. głębokośc zanurzenia: 107 m (350 st) 1050 kPa (150psi)

Materiały: CPVC, Viton O-ringi, stal szlachetna 1.4404

Gwint montażowy: 1” NPT zewnętrzny

Dostawa podstawowych urządzeń ciągu oczyszczania mechanicznego ścieków tj. sita

pionowego, separatora płuczki piasku musi pochodzić od jednego producenta. Dodatkowo

cały ciąg oczyszczania mechanicznego ścieków surowych począwszy od automatycznej

zasuwy na wlocie przed sitem pionowym zainstalowanym w przepompowni do wylotu

ścieków pozbawionych zanieczyszczeń powyżej 3 mm i piasku (po separatorze płuczce

piasku) musi być zasilany i sterowany z jednej szafy sterowniczo-zasilającej.

8. Remont budynku stacji dmuchaw polegający na: wymianie dmuchaw

wraz z orurowaniem i osprzętem;

Parametry dmuchaw:

Wymagane parametry techniczne:

- silnik elektryczny: 5,5 kW z PTC

- spręż pracy: 600 mbar, wydajność minimalna: Qmin 3,19 m3/min, zgodnie z DIN ISO

1217:2009,

- Temperatura sprężonego powietrza na tłoczeniu nie wyższa niż 87 st. C

- Obroty rotora stopnia: 4220 RPM

- Średnica przyłącza sprężonego powietrza nie większa niż DN50

Agregat dmuchawy rotacyjnej powinien być wyposażony w:

- stopień sprężający zbudowany w oparciu o rotory bez dodatkowej powłoki

- przekładnię pasową i silnik elektryczny klasy minimum IE3, klasa ochrony min. IP55

- zamontowaną przegubową platformę silnika w wykonaniu samonapinającym pasy klinowe,

która zapewnia prawidłowy naciąg pasów w czasie pracy

- tłumik wylotowy bez materiałów absorpcyjnych mogących zanieczyszczać tłoczone medium

- filtr powietrza co najmniej w klasie G4 z tłumikiem hałasu na ssaniu

- przyłącze elastyczne na tłoczeniu

- zawór bezpieczeństwa i zwrotny

- dmuchawa nie może być wyposażona w dodatkowe chłodnice i pompy oleju które powodują

dodatkowy pobór energii elektrycznej

- obudowę wyciszającą hałas do poziomu nie przekraczającego 67 dB(A) mierzonego zgodnie

z DIN EN ISO 2151 tolerancja +/- 2 dB(A), konstrukcja obudowy powinna zapewniać pełen

dostęp serwisowy jedynie od przodu i tyłu dmuchawy

- układ chłodzenia dmuchawy bez dodatkowych wentylatorów z niezależnym napędem lub

sterowaniem za pośrednictwem osobnego przemiennika częstotliwości, gdyż takie

rozwiązanie generowałoby dodatkowe straty energetyczne i skutkowałoby podniesieniem

kosztów remontowych całego urządzenia.

- manometr umieszczony na obudowie

- wskaźnik zabrudzenia filtra umieszczony na obudowie

- wskaźnik poziomu oleju umieszczony na obudowie, umożliwiający kontrolę maszyny

z zewnątrz bez konieczności otwierania drzwi serwisowych obudowy

- jakość sprężonego powietrza wytwarzanego przez dmuchawę musi być potwierdzona

certyfikatem TUV odnośnie powietrza bezolejowego wg ISO 89573-1 klasa 0

9. Remont osadników piasku,

10. Remont budynku technologicznych – polegający na wymianie oraz montażu urządzeń

(należy zamontować następujące wyposażenie: pompa osadu uwodnionego,

przepływomierz do pomiaru ilości osadu, przepływomierz do pomiaru ilości

polielektrolitu, mieszacz statyczny osadu z polielektrolitem, reaktor flokulacji, prasa

odwadniająca, sprężarka, pompa koncentratu polielektrolitu, pompa roztworu

polielektrolitu, stacja przygotowania polielektrolitu, przenośnik ślimakowy osadu

odwodnionego, zasobnik i dozownik wapna, szafa zasilająco-sterownicza),

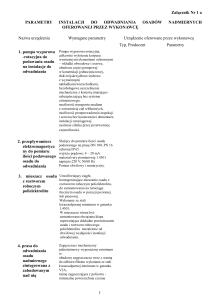

Parametry instalacji:

Prasa odwadniająca

- typ: prasa ślimakowa

(Zamawiający nie dopuszcza urządzeń taśmowych oraz takich, w których część cedzącą

stanowią przestrzenie pomiędzy przemieszczającymi się blachami)

- wydajność hydrauliczna zależna od zwartości suchej masy w osadzie nie mniej niż 2 m 3/h

dla osadu w nadawie o uwodnieniu 98,0 %,

- regulacja wydajności prasy w zależności od ciśnienia osadu na wlocie do urządzenia ,

- urządzenie wolnoobrotowe, osad w prasie poddawany odwodnieniu jest poprzez powolne

przesuwanie poprzez przenośnik ślimakowy i docisk pneumatyczny,

- powierzchnia filtracyjna: wykonana ze stali nierdzewnej wysokiej jakości min 1.4307 AISI

304L

- prasa powinna być wyposażona w strefie wylotu w stożek pneumatyczny o regulowanej sile

docisku umożliwiający regulację stopnia odwodnienia osadu,

- urządzenie hermetyczne, obudowa prasy wyposażona w pokrywy zamykane na kluczyk

- napęd prasy o mocy nie większej niż 0,4 kW (zabezpieczenie minimum IP 66,)

- napęd prasy o zmiennym kierunku obrotów w zależności od realizowanego programu:

odwadnianie osadu zgodnie ze wskazówkami zegara , płukanie kierunek niezgodny

ze wskazówkami zegara

- listwa płucząca z dyszami wyposażona w elektrozawór (zabezpieczenie minimum IP 65)

- brak szczotek czyszczących

- zawór do poboru próbki osadu w celu oceny jego skondycjonowania,

- czujnik obrotów bębna

- poziom hałasu max 70 db (A)

- brak wibracji,

- Zużycie wody płuczącej max 200 l/h dla wody wodociągowej, max 300 l/h dla wody

technologicznej

Proces odwadniania i czyszczenia prasy powinien odbywa się przy wykorzystaniu tego

samego napędu: podczas fazy odwadniania napęd powinien napędzać ślimak transportujący i

odwadniający osad, podczas fazy płukania napędzany jest bęben z powierzchnią filtracyjną,

który ulega przepłukaniu przez nieruchome dysze.

Wykonanie materiałowe:

Całe urządzenie oraz wyposażenie (w tym powierzchnia filtracyjna) wykonana ze stali

nierdzewnej min 1.4307 (AISI 304L), (za wyjątkiem armatury, napędów i łożysk),

wytrawianej w całości w kwaśnej kąpieli. Napęd: żywica syntetyczna RAL 5015.

Inne komponenty (rolki, węże, itp.) wykonane z materiałów odpornych na korozję.

Pompa zatapialna osadu uwodnionego

- wydajność nie mniej niż 4 m3osadu/ h

Pompa ślimakowa

- odbierająca osad z zatapialnej pompy osadu

- regulacja wydajności w zakresie 0,5 do 4 m3/godz. w zależności od ciśnienia osadu na

wlocie do prasy

Przepływomierz indukcyjno–magnetyczny osadu uwodnionego

Do pomiaru ilości osadu doprowadzanego do prasy. Przepływomierz w wykonaniu

kołnierzowym klasy PN 50 do zabudowy na rurociągu osadowym. Wersja kompaktowa

z wyświetlaczem.

Typ ochrony minimum IP67

Wykładzina wewnętrzna poliuretan

Materiał elektrod 1.4435

Wyjście 4 – 20 mA

Przepływomierz indukcyjno–magnetyczny polielektrolitu

Do pomiaru ilości dozowanego polielektrolitu dawkowanego do osadu. Przepływomierz w

wykonaniu kołnierzowym klasy PN 25 do zabudowy na rurociągu osadowym. Wersja

kompaktowa z wyświetlaczem.

Typ ochrony minimum IP 67

Wykładzina wewnętrzna poliuretan

Materiał elektrod 1.4435

Wyjście 4 – 20 mA

Mieszacz liniowy polielektrolitu z osadem do dokładnego wymieszania osadu z roztworem

polielektrolitu

Instalacja składająca się z:

- klapy zwrotnej z przeciwwagą

- pierścienia dozującego z PVC z otworami dozującymi

- rozdzielacza z przyłączem gwintowanym i odejściami w postaci przewodów PVC

Obudowa: RAL 5015

Części ruchome: AISI 420

Reaktor flokulacji do wydłużania czasu wiązania polielektrolitu z osadem

- długość reaktora nie mniej niż 2000 mm

- średnica reaktora nie mniej niż 200 mm

-wykonanie materiałowe stal z gatunku nie gorszego niż 1.4307

Pompa koncentratu polielektrolitu

Wydajność: Q = 30 l/h

Rotor

1.4571

Stator

FPM - Viton

Napęd: moc nie więcej niż 0,37 kW (zabezpieczenie IP 55)

Zabezpieczenie przed suchobiegiem.

Pompa dozująca roztwór polielektrolitu – 1. szt.

Wydajność: Q = 60 - 500 l/h

Pompa regulowana falownikiem wydajność regulowana ilością osadu

Rotor

1.4571

Stator

NBR

Napęd: moc nie więcej niż 0,55 kW (zabezpieczenie IP55)

Zabezpieczenie przed suchobiegiem

Reaktor flokulacji

- długość minimum: 2000 mm,

- nie mniej niż średnica: 200 mm

- typ: poziomy statyczny (bez mieszadła)

- wykonanie materiałowe : stali nierdzewnej min 1.4307 (AISI 304L) wytrawianej w całości

w kwaśnej kąpieli.

Kompresor

- typ: tłokowy

- objętość zbiornika: minimum 20 l

- napęd: moc nie więcej niż 1,1 kW (zabezpieczenie IP 54)

- efektywna wydajność: do 110 l/min

- ciśnienie p = do 6 bar

Transporter osadu:

- całość wykonana ze stali nie gorszej jak 1.4301 za wyjątkiem napędu, łożysk i wykładzin

ślizgowych

- elementy koryta transportera wykonane z blach o grubości min 3 mm (przekrój U-kształtny)

- pokrywy transportera wykonane z blach o grubości min 2 mm

- wykładzina ślizgowa wyłożona na całej długości transportera wykonana z PE 1000 o gr. min

10 mm

- transportery wałowe, obustronnie łożyskowane (nie dopuszcza podparcia wałów nośnych

transportera łożyskami będącymi elementami konstrukcyjnymi napędów)

- napęd z wałem może być połączony jedynie poprzez czop na który przekazywany jest

moment obrotowy

- obudowa transportera może być sprzęgnięta z napędem max poprzez jeden elastyczny

element złączny

- wydajność transportera min 1 m3/h

- lej zasypowy transportera musi być dostosowany do wykotu osadu z prasy odwadniającej

- wszystkie elementy narażone na przemarzanie powinny być zabezpieczone izolacją: kabel

grzejny samoregulujący w zakresie min 15- 30 W/mb , wełna mineralna gr min 50 mm,

płaszcz z blachy gatunku 1.4301 gr. min 0,8 mm. Nie dopuszcza się stosowania elementów

łączących wykonanych z gatunku innego niż 1.4301. Zamawiający dopuszcza jedynie nity

zrywalne przy połączeniach nierozbieralnych oraz śruby z nakrętkami motylkowymi przy

elementach rozbieralnych. Miejsca kolizji płaszcza z elementami konstrukcyjnymi

transportera np. nogami należy zabezpieczyć przed penetracją wody klejem-uszczelniaczem

jednoskładnikowym, utwardzającym się bez wydzielania mikropęcherzyków gazu,

o wysokiej odporności na wietrzenie i procesy stężenia.

- wykończenie powierzchni blach w jakości „poler”

- układ grzejny należy wyposażyć w niezależny, swobodnie programowalny regulator

temperatury pracy kabla.

Stacja polimeru:

- przelewowa stacja o zdolności roztwarzania min 0,8 m3 roztworu polimeru o stężeniu max

0,5 % /h, nie dopuszcza się stacji typu sekwencyjnego

- wykonanie zbiornika z utwardzonego PP o objętości min 800 l

- dwukomorowa z szybkoobrotowym mieszadłem w komorze zarobowej ( max.0,37 kW), wał

wirnika i łopatki wykonane ze stali 1,4301, napęd na mieszadła realizowany przez silnik

z motoreduktorem 750 obr/min +- 10%

- w komorze roztworu gotowego musi być zastosowany układ przeciwdziałający owstawaniu

„kożucha”

- pomiar poziomu roztworu gotowego za pomocą sondy hydrostatycznej

- możliwość spustu każdej komory za pomocą zaworów ręcznych DN 25 wykonanych z PVC

- przelew awaryjny DN 50

- precyzyjny układ przygotowania wody (elektrozawór ze wspomaganiem (zapobiegający

uderzeniom hydraulicznym) 24V DC min. 1”, filtr siatkowy o średnicy oczek 0,2 mm z

opłukiwaniem wyposażony w reduktor ciśnienia min 1”, przepływomierz turbinowy

pracujący w zakresie 1-4500 l/h , zawór skośny redukcyjny). Nie dopuszcza się stosowania

rotametrów czy też wodomierzy impulsowych.

- przyłącze mufowe wody - DN 25 d32 PVC

- pokrywa inspekcyjna w każdej komorze

- pierwszy kontakt polimeru musi odbywać się nad zwierciadłem roztworu w komorze

zarobowej w specjalnie ukształtowanej strefie rozkloszowanej strugi wody roztwarzającej.

- zawór skośny do mechanicznej regulacji objętości wypływającej wody roztwarzającej

- pompa koncentratu emulsji zabudowana na zbiorniku stacji

- lanca koncentratu z zaworem zwrotnym

- sterowanie musi zapewniać ustawianie zadanych stężeń z dokładnością do 0,01 %

z poziomu panela operatorskiego instalacji do odwadniania i ograniczać się jedynie

do numerycznego określenia wartości stężenia

Minihigienizator:

- całość instalacji wykonana ze stali nie gorszej jak 1.4301 za wyjątkiem napędu, wibratora,

wentylatora, sprężyn gazowych oraz przewodów powietrznych

- pojemność czynna zasobnika 0,3 m3

- zasobnik wyposażony w kratę oraz system samoczynnego rozcinania worków z wapnem

- otwarcie pokrywy musi automatycznie wywoływać pracę wentylatora wyciągowego

- wentylator o mocy min 0,3 kW

- wylot powietrza z komory zasypowej musi być zabezpieczony filtrem

- mini wibrator o mocy nie mniejszej jak 25 W i sile min 22 kG

- wysokość krawędzi zasypu musi umożliwiać załadunek bez potrzeby wchodzenia na

jakiekolwiek podesty lub stopnie

Transporter wapna:

- całość wykonana ze stali nie gorszej jak 1.4301 za wyjątkiem napędu i wykładziny

- transporter o przekroju poprzecznym U-kształtnym wykonanym z blachy o gr. min 3 mm,

wykładzina gr min 10 mm wykonana z PE 1000

- transportery wałowe, obustronnie łożyskowane (nie dopuszcza podparcia wałów nośnych

transportera łożyskami będącymi elementami konstrukcyjnymi napędów)

- napęd z wałem może być połączony jedynie poprzez czop na który przekazywany jest

moment obrotowy

- obudowa transportera może być sprzęgnięta z napędem max poprzez jeden elastyczny

element złączny

- wydajność transportera min 0,2 m3/h

- połączenie wylotu transportera wapna do odbiornika wykonać jako szczelne

Sterowanie instalacji odwadniania i higienizacji osadów:

- całość instalacji musi być sterowana z jednej szafy sterowniczej wyposażonej

w ciekłokrystaliczny, dotykowy, kolorowy wyświetlacz oraz sterownik programowalny.

Sterowanie to dotyczy prasy, stacji roztwarzania polimeru, wszystkich pomp, transporterów,

układów dozowania wapnowania

- obudowa szafy wykonana ze stali kwasoodpornej

- poszczególne ekrany na panelu muszą umożliwiać intuicyjne sterowanie i zmianę nastaw

pracy instalacji

- instalacja musi rozpoczynać pracę w cyklu automatycznym po naciśnięciu przez operatora

jednego przycisku (pola na panelu), koniec pracy ma być realizowany podobnie: naciśnięcie

jednego przycisku ma spowodować procedurę wyłączania instalacji z pracy tzn.

automatycznego mycia prasy, ewakuacji wypełnienia transporterów etc. oraz po odpowiednim

czasie przejść w stan gotowości do ponownego włączenia. Nie dopuszcza się układu

sterującego, w którym obsługa musi sama kontrolować sekwencję załączeń poszczególnych

etapów pracy instalacji.

- sterowanie musi zapewniać dodatkowo odczyt takich danych jak: sumaryczna objętość sadu

uwodnionego, sumaryczną objętość wody zużytej do roztwarzania polimerów w stacji

roztwarzania, czasy pracy poszczególnych napędów, czas do przeglądu serwisowego

instalacji (przekroczenie czasu serwisowego nie może skutkować zatrzymaniem pracy

instalacji).

P Rurarz instalacji:

- wszystkie przewody: wodociągowe, osadowe, z polimerem muszą być wykonane w

jednakowym systemie z PCV

- wszystkie podpory, uchwyty muszą być wykonane jako systemowe z PVC w takim samym

kolorze jak rury lub ze stali nie gorszej jak 1.4301

Cała instalacja musi pochodzić od jednego dostawcy i byś zasilana i sterowana z jednej szafy

zasilająco sterowniczej.

11. Remont komory osadu polegającej na: wymianie pompy osadu nadmiernego

oraz czyszczeniu zbiornika;

12. Wymianę armatury odcinającej: Na odpływie ścieków surowych ze zbiornika retencyjnouśredniającego projektuje się zasuwy odcinające DN150 (zasuwa Z1) oraz DN100

(zasuwa Z2). Na dopływie ścieków surowych do zbiornika retencyjno-uśredniającego

projektuje się zasuwę DN200 (zasuwa Z3). Na odpływie by pass z komory rozdzielczej

projektuje się zasuwę DN400 (zasuwa Z4);

Parametry armatury:

ZASUWY KOŁNIERZOWE KLINOWE

- Wykonanie – żeliwo sferoidalne PN10/WP10 (Min. GGG 40) malowane farbą epoksydową

zgodnie z normą GSK (min 250μm ) lub równoważną

- Pełny przelot zasuwy (bez przewężeń na wysokości klina)

- Długość zabudowy wg F4 (Krótkie)

- Uszczelnienie pokrywy z korpusem za pomocą profilowanej uszczelki zagłębionej w

korpusie,

- Śruby łączące korpus z pokrywą wpuszczane i zalewane masą na gorąco

- Trzpień ze stali nierdzewnej walcowany na zimno

- Potrójne uszczelnienie trzpienia (pierścień górny, 4 oringi, uszczelka manszetowa)

- Klin z żeliwa sferoidalnego nawulkanizowany zewnętrznie i wewnętrznie powłoką NBR z

pełnym przelotem

- Prowadzenie klina w prowadnicach będących integralną częścią korpusu zasuwy

- Stała nakrętka klina wykonana z mosiądzu lub materiału porównywalnego

- Przystosowane do zamknięcia za pomocą przedłużacza lub kółka

ZASUWY NOŻOWE

- Konstrukcja płytowa, dwukierunkowa, bez gniazdowa PN 10/WP10 wykonana:

- płyty dolne – wykonane ze stali kwasoodpornej 1.4401 odpornej na działanie

ścieków;

- płyty górne – wykonane ze stali kwasoodpornej 1.4401płyty górne stanowią osłonę

bezpieczeństwa dla pracującego noża; jak również posiadają nacięcie umożliwiające

określenie pozycji noża;

- Trzpień niewznoszący - ze stali nierdzewnej min. AISI 316;

- Nakrętka trzpienia - mosiądz o podwyższonej wytrzymałości;

- Kółko ręczne – ze stali St. 52, chronione przed korozją powłoką z farb epoksydowych o

min. grubości 150 µm;

- Nóż zasuwy - ze stali kwasoodpornej 1.4401, w pozycji otwartej całkowicie osłonięty przez

płyty górne;

- Śruby, nakrętki i podkładki - ze stali kwasoodpornej AISI 1.4401;

- Uszczelnienie obwodowe z gumy NBR, zawulkanizowanej na metalowym rdzeniu

wzmacniającym;

- Uszczelnienie dławicowe z gumy NBR, z możliwością regulacji docisku;

- Zamknięcie zasuwy na zasadzie beztarciowej;

- Owiercenie kołnierzy - wg normy DIN 2501;

- Zastosowanie - woda i ścieki kanalizacyjne do temp. max. 80C;

ZAWORY ZWROTNE KOŁNIERZOWE

- Korpus i pokrywa: z żeliwa sferoidalnego (min GGG-40), malowane farbą epoksydową o

grubości 250 µm ; zgodnie z normą GSK lub równoważną

Siedzisko kuli w korpusie toczone;

Zawór z pełnym przelotem w pozycji otwartej;

Zawór z możliwością stosowania w pozycji pionowej i poziomej;

Śruby pokrywy: ze stali nierdzewnej;

Uszczelka połączenia pokrywy i korpusu: z gumy NBR, zagłębiona w rowku w korpusie;

Kula: DN 50 - 100: rdzeń z aluminium

DN 125 - 400: rdzeń z żeliwa szarego (GG-25), zawulkanizowany zewnętrznie powłoką z

gumy NBR o min. grubości 1,5 mm

- Zabudowa: kołnierzowa wg normy DIN 3202, F6;

- Owiercenie kołnierzy: PN 10/WP10 wg normy DIN 2501;

- Testy: - próba szczelności wodą wg ISO 5208

- szczelność zamknięcia przy ciśnieniu roboczym: 1,1 x PN,

- wytrzymałość korpusu: 1,5 x PN,

- szczelność zamknięcia przy niskim ciśnieniu: 0,2 bar,

- dla DN < DN 100: max. przeciek = 1 litr / 10 min.,

- dla DN > DN 100: max. przeciek = 3 litry / 10 min.

Przepustnice do ścieków (powietrza)

- Konstrukcja – centryczna PN10/WP/10, między kołnierzowa dwukierunkowa oraz

regulacyjna o liniowej charakterystyce przepływu;

- Korpus – z żeliwa sferoidalnego (min. GGG-40) pokrytego powłoką epoksydową, o min.

grubości 250 µm;

- Dysk: - stal nierdzewna typu DUPLEX (lub równoważny)

- Uszczelnienie obwodowe przepustnicy – z gumy NBR, wulkanizowane bezpośrednio do

korpusu i kołnierzy; (min. ciśnienie wulkanizacji 30,0 bar)

- Połączenie dysku z wałkiem wzmocnione za pomocą sworzni stożkowych;

- Wałek dysku: dwudzielny, łożyskowany w korpusie;

- Łożyskowanie wałka – łożyska ślizgowe; tuleja ze stali nierdzewnej powleczona PTFE,

uszczelnienie wałka – o-ringi z gumy EPDM;

- testy: - próba szczelności wodą wg PN-EN 1074 1 i 2 / PN-EN 12266, próba sprawności

otwarcie/zamknięcie

- Zamknięcie przepustnicy za pomocą dźwigni dla średnic Dn 50-250 Przekładnia ślimakowa

do przepustnicy powyżej Dn 250:

Zawory odpowietrzająco – napowietrzające

Zasada działania:

- 2-stopniowy, automatyczno – kinetyczny,

- zamykanie zaworu tylko na skutek wzrostu poziomu cieczy - konstrukcja

zapobiegająca „porywaniu” pływaka i zamykanie zaworu przez strumień powietrza,

- zamykanie dysz roboczych poprzez „uszczelkę rozwijaną” z gumy EPDM,

- samoczyszczący mechanizm zamykający;

- konstrukcja umożliwiająca płukanie i mycie wszystkich części roboczych zaworu

strumieniem zwrotnym, bez konieczności jego rozkręcania;

- przyłącze kołnierzowe PN 10;

- korpus zaworu ze stali kwasoodpornej AISI 316

- pływak zaworu ze spienionego polipropylenu;

- elementy metalowe zaworu ze stali nierdzewnych;

- korpus zaworu wyposażony w spustowy zawór kulowy;

- dysze robocze zintegrowane:

- zakres ciśnień roboczych dla dysz: 0,2 – 10,0 bar,

- pole powierzchni otworów roboczych dysz:

- automatyczny - min. 10 mm2,

- kinetyczny - min. 800 mm2;

Charakterystyka pracy:

- 1-stopień: faza kinetyczna (napełnianie lub opróżnianie wodociągu):

- odpowietrzanie – min. 380 m3/h,

- napowietrzanie – min. 280 m3/h;

- 2-stopień: faza automatyczna (praca pod ciśnieniem roboczym):

- odpowietrzanie – min. 100 m3/h;

- ciężar: max. 5,0 kg;

- wysokość: max. 45 cm;

- opcje:- blokada napowietrzania,

- blokada odpowietrzania,

- przystawka przeciwuderzeniowa;

ŁĄCZNIKI MONTARZOWE

- Wykonanie – korpus żeliwo sferoidalne min GGG 40 pokryte farbą epoksydową o

minimalnej grubości 250 µm

- odlew korpusu z oznakowaniem określającym: producenta, średnicę DN, zakres uszczelnień,

ciśnienie nominalne i materiał korpusu

- Zakres uszczelnienia min 25 mm

- Połączenie wzmocnione: eliminuje konieczność stosowania bloków oporowych

- Możliwość montażu na wszystkich rodzajach rur

- Teleskopowy pierścień dociskowy kielicha, zapewniający optymalne uszczelnienie i

podparcie uszczelki kielicha

- segmenty pierścienia dociskowego kielicha: staliwo

- zaciski segmentów pierścienia: z brązu armatniego i stali nierdzewnej, wymienne

- odchylenie osiowe dla jednego kielicha: min. 4,0 st.

- śruby i nakrętki łączące: stal kwasoodporna powleczona powłoką przeciwcierną

UWAGI:

Armatura odcinająca winna pochodzić od jednego producenta tj (zasuwy, przepustnice,

zawory zwrotne, łączniki, odpowietrzające zawory powietrzne)

remont studni wodomierzowej polegający na jej oczyszczeniu i wymianie wodomierza

do wody zimnej MWN DN80;

wymianę istniejących sieci na:

- rurociągi ścieków surowych:

- kan. grawitacyjna PCV400 – 40m

- kan. grawitacyjna PCV160 – 75m (w tym kanalizacja własna oczyszczalni)

- kan. grawitacyjna PCV200 – 5m

- kan. grawitacyjna PCV110 – 3m

- rurociągi tłoczne PE160 – 50m

- rurociągi ścieków oczyszczonych:

- PCV315 – 90m

- kan. grawitacyjna PCV160 – 65m

- rurociągi osadów z piaskownika:

- PE90 – 70m,

- rurociągi osadu nadmiernego:

- PCV90 – 35m,

- PE63 – 45m,

- rurociągi sprężonego powietrza:

- PE50 – 90m,

- PE32– 10m;

Wszystkie rurociągi muszą być wykonane z materiałów odpornych na korozję a więc PVC,

PE, PP stal w gatunku nie gorszym jak 1.4301. Fragmenty instalacji narażone bezpośrednio

na działanie promieniowania słonecznego muszą wykazywać się odpornością

na promieniowanie UV.

13. Częściową wymianę istniejącego oraz wykonanie nowego utwardzenia placu.

14. Zakup przyczepy ciągnikowej o ładowności min 2,5 t.

15. Ułożenie kabli i przewodów zasilająco sterowniczych adekwatnych do zastosowanych

urządzeń i rozwiązań.

Sterowanie

Wizualizacja procesu:

- SCADA (wizualizacja i sterowanie procesem) w wersji development,

- licencja ma umożliwiać tworzenie i uruchamianie aplikacji,

- obsługa protokółów Ethernet/ProfiNet,

- zapewnić możliwość zdefiniowania i obsługi co najmniej 500 (pięćset) zmiennych,

- dokumentacja aplikacji w języku polskim,

- możliwość pracy w układach rozproszonych o architekturze serwer/klient,

- środowisko graficzne bazujące na grafice wektorowej,

- możliwość tworzenia własnych bibliotek parametryzowanych obiektów graficznych,

- środowisko wizualizacyjne powinno umożliwiać wprowadzenie Security ( logowanie

użytkownika i zarządzanie jego uprawnieniami w aplikacji) na bazie wewnętrznej definicji

użytkowników, jak również w oparciu o użytkowników i

grupy systemu operacyjnego ,

- możliwość przeprowadzenia autoryzowanego szkolenia na terenie Polski,

- dla oferowanego oprogramowania musi istnieć centrum wsparcia technicznego, z

polskojęzycznymi inżynierami,

- udokumentowana na przestrzeni co najmniej 20 lat wstecz dbałość producenta o zachowanie

kompatybilności aplikacji

- Komputer PC z systemem operacyjnym 64 bit i typem systemu plików NTFS

- Oprogramowanie systemowe i procesowe wraz z licencjami

- Pamięć RAM - min. 8GB

- Dyski 2 x SSD - min. 240 GB każdy

- System RAID

- Monitor min. 27"

- Klawiatura + mysz

- Zasilacz UPS min. 1000W

Szafa zasilająco – sterownicza do pompowni z sitem szt.1

Szafa sterownicza wykonana zgodnie ze standardami UVV i VDE.

Do montażu przy urządzeniach.

Szafa ze stali AISI 304 wyposażona we wszystkie elementy wymagane do automatycznej

pracy instalacji:

- sterownik PLC; 8 wejść binarnych (24V DC), 6 wyjść binarnych (przekaźnikowych/2A),

2 wejścia analogowe (0-10V DC),

pamięć programu /danych 75 KB, możliwość rozbudowy o; 3 moduły komunikacyjne, 1 płytę

sygnałową, 2 moduły wejść/wyjść,

kartę pamięci FLASH min. 4MB, interfejs Ethernet/ProfiNet, mocowanie na szynie TS

- panel obsługowy z dotykowym ekranem panoramicznym; 4", 65536 kolorów, 4 przyciskami

funkcyjnymi, interfejs Ethernet/ProfiNet z wizualizacją pracy/awarii napędów, alarmów,

możliwością sterowania ręcznego każdym napędem i nastawami parametrów procesowych,

- UPS

- licznik godzin pracy/cykli każdego napędu,

- programowalny czas informujący o konieczności przeglądu maszyny,

- czujniki nadzorujące prawidłową pracę urządzeń,

- wyłącznik główny z możliwością blokady,

- awaryjny STOP z blokadą,

- zabezpieczenia nadprądowe napędów,

- czujnik kontroli faz,

- ogrzewanie wraz z termostatem w celu ochrony przed kondensacją,

- switch przemysłowy, 10/100 Mbps, media-konwerter światłowodowy

- komunikacja ze SCADĄ - Ethernet/ProfiNet.

- szafa musi zasilać i sterować całym zespołem urządzeń w obrębie przepompowni ścieków

surowych, a więc: sitem pionowym, pompami ścieków surowych, separatorem płuczką piasku

oraz zasuwą regulacyjną dopływu ścieków.

Szafa zasilająco – sterownicza do prasy ślimakowej, stacji polimeru i higienizacji szt.1

Szafa sterownicza wykonana zgodnie ze standardami UVV i VDE.

Do montażu przy urządzeniach.

Szafa ze stali AISI 304 wyposażona we wszystkie elementy wymagane do automatycznej

pracy instalacji:

- sterownik PLC; 8 wejść binarnych (24V DC), 6 wyjść binarnych (przekaźnikowych/2A), 2

wejścia analogowe (0-10V DC),

pamięć programu /danych 75 KB, możliwość rozbudowy o; 3 moduły komunikacyjne, 1 płytę

sygnałową, 2 moduły wejść/wyjść,

kartę pamięci FLASH min. 4MB, interfejs Ethernet/ProfiNet, mocowanie na szynie TS

- panel obsługowy z dotykowym ekranem panoramicznym; 4", 65536 kolorów, 4 przyciskami

funkcyjnymi, interfejs Ethernet/ProfiNet z wizualizacją pracy/awarii napędów, alarmów,

możliwością sterowania ręcznego każdym napędem i nastawami parametrów procesowych,

- UPS

- licznik godzin pracy/cykli każdego napędu,

- programowalny czas informujący o konieczności przeglądu maszyny,

- czujniki nadzorujące prawidłową pracę urządzeń,

- wyłącznik główny z możliwością blokady,

- awaryjny STOP z blokadą,

- zabezpieczenia nadprądowe napędów,

- czujnik kontroli faz,

- ogrzewanie wraz z termostatem w celu ochrony przed kondensacją,

- switch przemysłowy, 10/100 Mbps, media-konwerter światłowodowy

- komunikacja ze SCADĄ - Ethernet/ProfiNet.

- szafa musi zasilać i sterować całym zespołem urządzeń w obrębie instalacji do odwadniania

i higienizacji osadów nadmiernych, a więc prasą ślimakową, stacją dozowania i roztwarzania

polimerów, układem higienizacji i transportu osadów odwodnionych, pompą nadawy osadu

uwodnionego.

Szafa zasilająco – sterownicza do reaktorów oczyszczania biologicznego szt.1

Szafa sterownicza wykonana zgodnie ze standardami UVV i VDE.

Do montażu przy urządzeniach.

Szafa ze stali AISI 304 wyposażona we wszystkie elementy wymagane do automatycznej

pracy instalacji:

- sterownik PLC; 14 wejść binarnych (24V DC), 10 wyjść binarnych (przekaźnikowych/2A),

2 wejścia analogowe (0-10V DC), 2 wyjścia analogowe (4-20mA) pamięć programu /danych

100 KB, możliwość rozbudowy o; 3 moduły komunikacyjne, 1 płytę sygnałową, 8 moduły

wejść/wyjść,

kartę pamięci FLASH min. 4MB, interfejs Ethernet/ProfiNet, mocowanie na szynie TS

- panel obsługowy z dotykowym ekranem panoramicznym; 7", 65536 kolorów, 8 przyciskami

funkcyjnymi, interfejs Ethernet/ProfiNet z wizualizacją pracy/awarii napędów, alarmów,

możliwością sterowania ręcznego każdym napędem i nastawami parametrów procesowych,

- UPS

- dmuchawy napowietrzające sterowane przemiennikiem częstotliwości; możliwość

sterowania silnikiem indukcyjnym asynchronicznym z magnesami trwałymi i reluktancyjnym,

wbudowany dławik sieciowy po stronie DC do redukcji wyższych harmonicznych,

wbudowany filtr EMC spełniający wymagania klasy C2 dla środowiska zgodnie z normą EN

61800 - 3:2004+ A1:2012 dla długości kabla do 100 metrów, możliwość sterowania

prędkością i momentem, funkcja bezpiecznego wyłączenia momentu (STO), program

komputerowy do obsługi przemiennika w języku polskim,

- licznik godzin pracy/cykli każdego napędu,

- programowalny czas informujący o konieczności przeglądu maszyny,

- czujniki nadzorujące prawidłową pracę urządzeń,

- wyłącznik główny z możliwością blokady,

- awaryjny STOP z blokadą,

- zabezpieczenia nadprądowe napędów,

- czujnik kontroli faz,

- ogrzewanie wraz z termostatem w celu ochrony przed kondensacją,

- switch przemysłowy, 10/100 Mbps, media-konwerter światłowodowy

- komunikacja ze SCADĄ - Ethernet/profinet.

- szafa musi zasilać i sterować całym zespołem urządzeń w obrębie instalacji do

biologicznego oczyszczania ścieków, a więc dmuchawami, pompami, współpracą dmuchawa

– sonda tlenu, współpracą pompa dekantacyjna – mętnościomierz ścieków oczyszczonych,

pompą wody technologicznej oraz współpracą pompy wody technologicznej z separatorem

płuczką piasku.

Szafa zasilająco – sterownicza Stacja zlewna szt.1

Szafa sterownicza wykonana zgodnie ze standardami UVV i VDE.

Do montażu przy urządzeniach.

- szafka sterująco-identyfikująca (wykonana ze stali nierdzewnej) wyposażona w kolorowy

ekran LCD 5,7’’(stopień ochrony IP-55 stal nierdzewna);

- system sterowania z archiwizacją danych oraz możliwością tworzenia bazy danych

(miejscowość, adres posesji);

- moduł IO (wejść/wyjść);

- wejście USB – do przenoszenia danych oraz manualnego programowania stacji;

- moduł identyfikujący przewoźników;

- moduł identyfikujący rodzaj ścieków: bytowe, przemysłowe, osad;

- drukarka modułowa z obcinakiem papieru;

- klawiatura przemysłowa (wykonana ze stali nierdzewnej, możliwość wprowadzenia do 3

adresów pochodzenia ścieków)

- switch przemysłowy, 10/100 Mbps, media-konwerter światłowodowy

- komunikacja ze SCADĄ - Ethernet/ProfiNet.