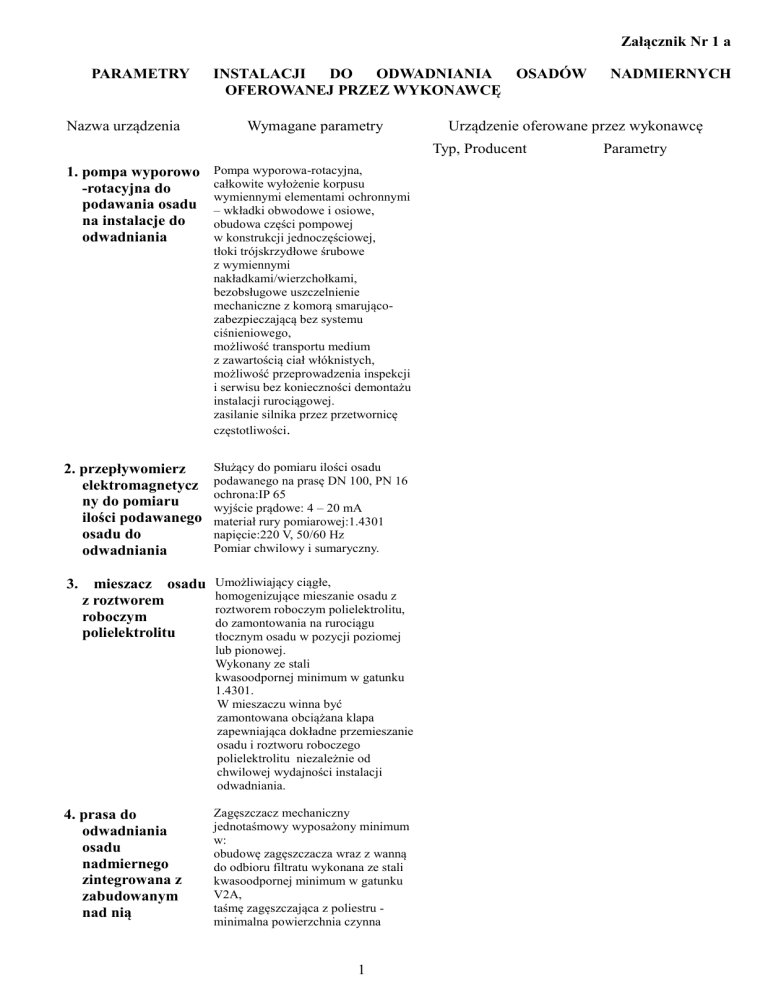

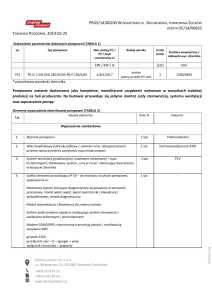

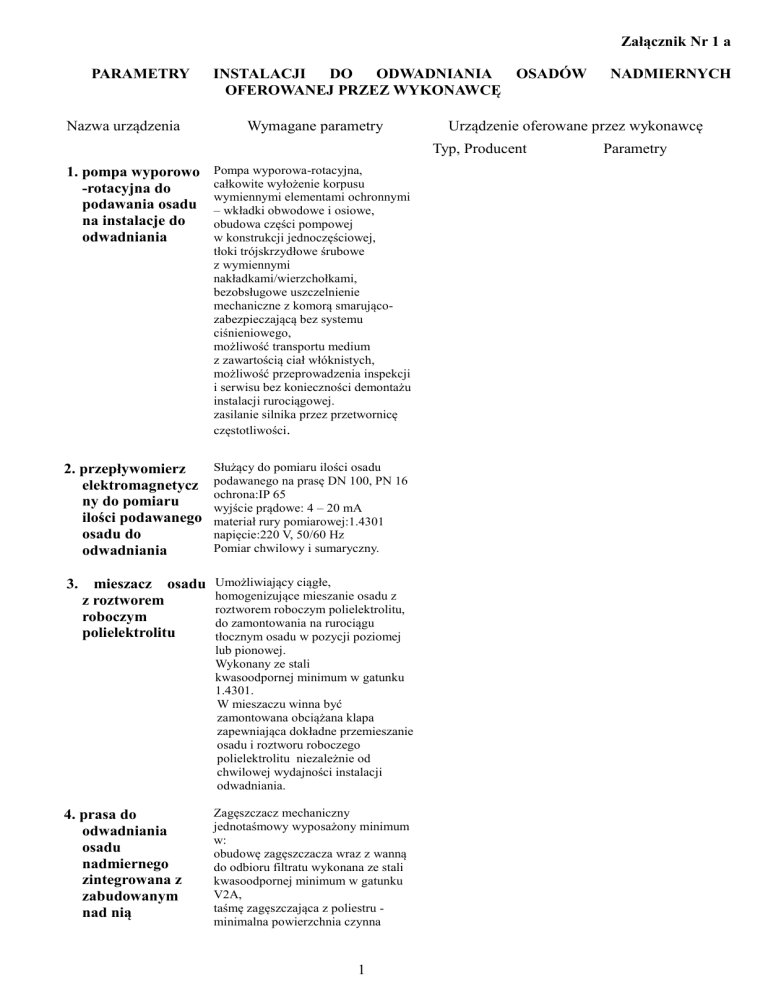

Załącznik Nr 1 a

PARAMETRY

Nazwa urządzenia

INSTALACJI

DO

ODWADNIANIA

OSADÓW

OFEROWANEJ PRZEZ WYKONAWCĘ

Wymagane parametry

Urządzenie oferowane przez wykonawcę

Typ, Producent

1. pompa wyporowo

-rotacyjna do

podawania osadu

na instalacje do

odwadniania

Pompa wyporowa-rotacyjna,

całkowite wyłożenie korpusu

wymiennymi elementami ochronnymi

– wkładki obwodowe i osiowe,

obudowa części pompowej

w konstrukcji jednoczęściowej,

tłoki trójskrzydłowe śrubowe

z wymiennymi

nakładkami/wierzchołkami,

bezobsługowe uszczelnienie

mechaniczne z komorą smarującozabezpieczającą bez systemu

ciśnieniowego,

możliwość transportu medium

z zawartością ciał włóknistych,

możliwość przeprowadzenia inspekcji

i serwisu bez konieczności demontażu

instalacji rurociągowej.

zasilanie silnika przez przetwornicę

częstotliwości.

2. przepływomierz

elektromagnetycz

ny do pomiaru

ilości podawanego

osadu do

odwadniania

Służący do pomiaru ilości osadu

podawanego na prasę DN 100, PN 16

ochrona:IP 65

wyjście prądowe: 4 – 20 mA

materiał rury pomiarowej:1.4301

napięcie:220 V, 50/60 Hz

Pomiar chwilowy i sumaryczny.

3.

Umożliwiający ciągłe,

homogenizujące mieszanie osadu z

roztworem roboczym polielektrolitu,

do zamontowania na rurociągu

tłocznym osadu w pozycji poziomej

lub pionowej.

Wykonany ze stali

kwasoodpornej minimum w gatunku

1.4301.

W mieszaczu winna być

zamontowana obciążana klapa

zapewniająca dokładne przemieszanie

osadu i roztworu roboczego

polielektrolitu niezależnie od

chwilowej wydajności instalacji

odwadniania.

mieszacz osadu

z roztworem

roboczym

polielektrolitu

4. prasa do

odwadniania

osadu

nadmiernego

zintegrowana z

zabudowanym

nad nią

Zagęszczacz mechaniczny

jednotaśmowy wyposażony minimum

w:

obudowę zagęszczacza wraz z wanną

do odbioru filtratu wykonana ze stali

kwasoodpornej minimum w gatunku

V2A,

taśmę zagęszczająca z poliestru minimalna powierzchnia czynna

1

NADMIERNYCH

Parametry

zagęszczaczem

mechanicznym

jednotaśmowym

filtracji nie mniej niż 4,5 m2,

napęd taśmy silnikiem z regulacją

prędkości przesuwu taśmy za pomocą

zmiany prędkości obrotowej silnika.

Zasilanie silnika za pomocą

przemiennika częstotliwości

(falownika),

system płukania taśmy umożliwiający

jednoczesne czyszczenie całego

zestawu dysz płuczących taśmę

zagęszczacza bez konieczności

zatrzymywania instalacji lub

demontażu układu płukania.

Prasa dwutaśmowa wyposażona

minimum w:

strefę grawitacyjnego odwadniania o

długości co najmniej 4 m z

zabudowanymi szykanami (do

rozwarstwiania warstwy osadu na

taśmie), strefę ciśnieniowego

odwadniania z min. 14 wałkami o

łącznym kacie opasania nie

mniejszym niż 2700 stopni, (przez kąt

opasania rozumiemy wartość kątową,

na której taśma

wewnętrzna styka się z powierzchnią

wałka. Do wałków w strefie

ciśnieniowego odwadniania zaliczane

są te, na których prowadzone są

jednocześnie dwie taśmy z zawartym

między nimi odwadnianym osadem)

nadążne, automatyczne

naprowadzanie każdej z taśm

oddzielnie,

wanny do odprowadzenia filtratu

wykonane ze stali kwasoodpornej

minimum w gatunku 1.4301,

konstrukcja nośna prasy musi być

wykonana z profili stalowych

walcowanych na gorąco,

zabezpieczenie antykorozyjne

konstrukcji nośnej przez cynkowanie

ogniowe.

naciąg i sterowanie biegiem taśm musi

być realizowane za pomocą

siłowników pneumatycznych,

urządzenie zabezpieczające przed

przelaniem osadu w przypadku

zerwania się jednej taśm,

system płukania taśm umożliwiający

jednoczesne czyszczenie całego

zestawu dysz

płuczących taśm bez

konieczności zatrzymywania instalacji

lub demontażu układu płukania,

układ do automatycznego zatrzymania

instalacji w przypadku zejścia taśm

poza zakres automatycznej regulacji,

walce, czopy, gniazda łożyskowe

muszą być wykonane z materiałów o

zwiększonej odporności na korozję,

łożyskowanie walców prasy musi być

wykonane w oparciu o łożyska

baryłkowe, uszczelnione w obudowie

simmeringiem i komorą smarową,

napęd obu taśm prasy jednym silnikiem

2

o mocy min. 3,0 kW,

zasilanym za pomocą falownika. Do

chłodzenia silnika podstawowego

wymagane jest zastosowania

chłodzenia wentylatorem

zewnętrznym,

5. sprężarka

powietrza do

wytwarzania

sprężonego

powietrza dla

potrzeb naciągu

taśm

i automatycznej

korekcji ich biegu

w prasie

Przeznaczona do wytwarzania

sprężonego powietrza

wykorzystanego do naciągu taśm oraz

korygowania ich biegu.

Wydajność: min. 250 l/min.

Ciśnienie: min. 11 bar,

Pojemność zbiornika ciśnieniowego:

min. 100 l

Dopuszczalne ciśnienie dla zbiornika:

min. 13 bar

Wyposażona w:

- włącznik ciśnieniowy

- zawór regulacyjny ciśnienia

6. pompa wody

płuczącej dla

potrzeb płukania

taśm sitowych

instalacji ściekiem

oczyszczonym

Wykonana jako pompa wirowa

jednostopniowa do podnoszenia

ciśnienia ścieku oczyszczonego dla

potrzeb płukania taśm sitowych w

instalacji odwadniania.

3

- wydatek całkowity do 25m /h

- ciśnienie

min. 5 bar

Obudowa i wirnik pompy wody

płuczącej muszą być wykonane z

żeliwa.

Pompa wraz z silnikiem

zamontowane na wspólnej fabrycznie

wykonanej podstawie.

Uszczelnienie wału pompy za

pomocą pierścienia ślizgowego.

Nie akceptuje się zastosowania pomp

wielostopniowych.

7. instalacja do

automatycznego

przygotowywania

roztworu

polielektrolitu

dostarczanego

w postaci

handlowej ciekłej

lub proszkowej

wraz z

przepływomierzem

i sterowaniem

Automatyczna stacja do

przygotowywania roztworu

polielektrolitu z postaci handlowej

proszkowej lub

ciekłej.

Stacja wykonana jako

dwukomorowa składająca się

minimum z następujących

elementów:

Dozowanie proszku

- zbiornik na polielektrolit

proszkowy o pojemności

minimum 50 kg; wykonany ze

stali kwasoodpornej w gatunku

minimum 1.4301;

- ślimak dozujący proszek, czas

pracy ślimaka dozującego

programowalny na panelu

obsługowym szafki stacji

roztwarzania, napęd ślimaka

dozującego o mocy min.

0,18 kW; wykonany ze stali

kwasoodpornej w gatunku

minimum 1.4301;

3

- spulchniacz zamontowany w

zbiorniku proszku dla

zapobiegania zawieszaniu się

polielektrolitu w tym zbiorniku,

moc silnika napędowego

spulchniacza min. 0,37 kW,

wykonany ze stali

kwasoodpornej w gatunku

minimum 1.4301;

- doprowadzenia wody przez filtr, z

reduktorem ciśnienia wody,

regulacją ilości wody

i wyłącznikiem ciśnieniowym do

nadzoru braku wody w sieci w

czasie dozowania proszku

- sonda sygnalizująca i blokująca

roztwarzanie w przypadku braku

proszku w zbiorniku

Pompa dozująca handlowy stężony

roztwór polielektrolitu

Pompa ślimakowa do podawania

koncentratu polimeru ze zbiornika

handlowego (dowóz polimeru) do

zbiornika zarobowego. Dozowana

objętość regulowana przekaźnikiem

czasowym

Zbiornik zarobowy

ze stali kwasoodpornej minimum w

gatunku 1.4301, pojemność min. 750

l, z armaturą wlotową w postaci

zaworu elektromagnetycznego 24 V

DC, z szybkobieżnym mieszadłem

napędzanym silnikiem, wał

mieszadła i skrzydełka z materiału

1.4301, sondy do sygnalizacji

poziomu napełnienia zbiornika,

Zbiornik magazynowy

ze stali kwasoodpornej minimum w

gatunku 1.4301, pojemność min.

1500 l, z pompą przerzutową o

wydajności min. 8 m3/h napędzaną

silnikiem o mocy min. 1,1 kW jako

pompą podającą roztwór

polielektrolitu z zbiornika

zarobowego do zbiornika

magazynowego, z sondami

pomiarowymi poziomu dla

sterowania pracą pompy

przerzutowej i pompy dozującej

polielektrolit do układu wtórnego

rozcieńczania.

Pompa dozowania polielektrolitu

Pompa dozowania polielektrolitu

przeznaczona do przetłaczania

roztworu polielektrolitu ze

zbiornika magazynowego do

układu wtórnego rozcieńczania

polielektrolitu. Sterowanie

wydajnością za pomocą

przemiennika częstotliwości

zabudowanego w szafie

sterowniczej instalacji

odwadniania. Wydajność

regulowana w przedziale co

najmniej od 80 l/h do 800 l/h

Układ wtórnego rozcieńczania

4

polielektrolitu

Układ zabudowany na

zbiornikach stacji, z zaworem

magnetycznym 24 V DC,

rotametrem do wskazywania ilości

wody rozcieńczającej,

przepływomierzem

elektromagnetycznym do

wskazywania ilości podawanego

polielektrolitu, mieszaczem

przelotowym, reduktorem ciśnienia

i zaworem do regulacji ilości wody

rozcieńczającej, układ

przygotowany do współpracy z

pompą ślimakową jako pompą

dozującą polielektrolit.

Przepływomierz indukcyjny

Służy do pomiaru ilości

polielektrolitu DN 25, PN 16

ochrona: IP 65

wyjście prądowe: 4 – 20 mA

materiał rury pomiarowej: 1.4301

napięcie:220 V, 50/60 Hz

Pomiar chwilowy i sumaryczny

Sterowanie lokalne

Szafa do automatycznego sterowania

i nadzoru pracy stacji roztwarzania

polielektrolitu wykonana zgodnie z

dyrektywami „LVD”, „EMC”,

„maszynową” i „BHP użytkowania

maszyn”, ze wszystkimi koniecznymi

agregatami do nadzoru silników, z

programowaniem czasu dozowania

proszku lub

czasu dozowania stężonego ciekłego

roztworu polielektrolitu i czasu

mieszania, z możliwością wyboru

pracy w trybie automatycznym lub

ręcznym oraz wyboru polielektrolitu

proszkowego lub płynnego.

Na panelu obsługowym szafki stacji

przygotowania roztworu polielektrolitu

powinna być dostępna możliwość

zmiany programowalnych parametrów

pracy stacji.

Wszystkie informacje o pracy stacji

jak i wyzwolonych zakłóceniach

winne być wyświetlane na panelu

obsługowym.

5

8. szafa sterownicza

dla zasilania i

sterowania pracą

instalacji

odwadniania,

Szafa sterownicza służąca do

automatycznego sterowania pracą

instalacji odwadniania osadu

wykonana zgodnie z dyrektywami

„LVD”, „EMC”, „maszynową” i „BHP

użytkowania maszyn” wraz ze

wszystkimi przyrządami załączającymi

i obsługowymi.

Napięcie: 400V, 3 fazy, N, PE, 50 Hz

Napięcie sterowania:24 V DC

W skład wchodzą:

- obudowa szafy sterowniczej z szyną

kablową, ogrzewaniem, oświetleniem

i gniazdkiem 230V urządzenie ma

współpracować z zabudowanymi na

obiekcie (na obiekcie oczyszczalni

zastosowane są szafy prod. Rittal,

typoszereg PS4000)

- część siłowa z wyłącznikiem

głównym, układem szyn zbiorczych,

stycznikami mocy, transformatorem

230 V AC i zasilaczem 24 VDC

- sterowanie instalacji realizowane

przez sterownik z programowalną

pamięcią kompatybilną z

pozostałymi urządzeniami na

oczyszczalni (na obiekcie

oczyszczalni zastosowane są

urządzenia firmy Siemens)

- falowniki kompatybilne z

pozostałymi urządzeniami na

oczyszczalni (na obiekcie

oczyszczalni zastosowane są

falowniki Siemens)

- dla obsługi instalacji na płycie

czołowej szafy sterowniczej mają

znaleźć się następujące elementy:

wyłącznik główny,

wyłącznik awaryjny,

podświetlony włącznik/wyłącznik

napięcia sterującego,

przełącznik preselekcyjny trybów

pracy: w automatyce lub

pod kontrolą operatora (ręczne),

przycisk podświetlony automatyka

start/stop,

przycisk podświetlony

zakłócenie/kasowanie zakłócenia,

przycisk kasowania sygnału

dźwiękowego,

przyciski podświetlone

włączników/wyłączników dla

pojedynczych napędów w ręcznym

trybie pracy,

kontrolki wskazań poziomów,

komunikatów pracy i zakłóceń,

licznik godzin pracy napędów

Podłączenie wszystkich urządzeń

peryferyjnych na zaciskach w dolnej

części szafy sterowniczej.

6

9. przenośnik

ślimakowy osadu do

kontenera

Układ przenośników ślimakowych

zapewniający transport osadu

odwodnionego z prasy do stanowiska

odbioru. Należy zapewnić minimum

dwupunktowy wylot nad stanowiskiem,

na wysokości minimum 2,5m nad

poziomem płyty. Wydajność

przenośników musi umożliwiać

transport odwodnionego osadu (800

kg/h suchej masy), wraz z docelową

dawką wapna w ilości 0,3 kg/kg suchej

masy osadu, tj. 240 kg wapna. Układ

musi zapewniać zdolność transportową

nawet przy uwodnieniu osadu rzędu

16% (w przypadku wystąpienia

zaburzeń technologicznych).

Wykonanie materiałowe, włącznie

z podporami:

obudowa - stal kwasoodporna

1.4301,

spirale – stal specjalna,

bezwałowa dwu- lub wielowstęgowa,

motoreduktory – wykonanie

normalne, lakierowane, obligatoryjnie

należy zastosować dystans – otwartą

przerwę pomiędzy obudową

przenośnika, a motoreduktorem.

zespoły napędowe

przystosowane do obciążenia pracą 24

h/d,

żywotność wykładziny

minimum 10 tysięcy motogodzin,

żywotność spirali minimum 40

tysięcy motogodzin,

uszczelnienie przenośników:

dławicowe,

pokrycie koryta: odporne na

ścieranie tworzywo sztuczne,

grubość wykładziny: 10 mm,

zespół napędowy: 230/400 V,

50 Hz, IP 55,

………………………………

Pieczęć i podpis wykonawcy

7