Kompleksowe Zarządzanie Jakością (TQM – Total Quality Management) jest koncepcją

zarządzania, ukierunkowanym na zaspokajanie potrzeb i oczekiwań klientów poprzez

zaangażowanie wszystkich pracowników w realizację strategii organizacji jak również w

proces ciągłego doskonalenia. Wdrażanie Kompleksowego Zarządzania Jakością wiąże się z

przyjęciem podstawowych zasad oraz zastosowaniem technik i narzędzi TQM.

Metody TQM zapoczątkowane w Japonii w latach pięćdziesiątych, pozwoliły japońskim

przedsiębiorstwom zdobyć opinię najlepszych jakościowo wytwórców na świecie. Metody te

stały się zasadniczym elementem zarządzania w rozwiniętych ekonomicznie krajach świata,

przynosząc przedsiębiorstwom wymierne korzyści biznesowe.

TQM można więc określić jako uniwersalną metodę podnoszenia sprawności, aktywności

zespołów ludzkich, zmiany sposobu myślenia. Ów sposób myślenia (filozofia) zwany często

doktryną jakości streszcza się w trzech następujących zasadach:

stałe doskonalenie: doskonalimy stale, doskonalimy wszystko, doskonalimy się wszyscy,

jedna drużyna: jesteśmy jednym zespołem, jesteśmy otwarci, lojalni względem siebie i firmy,

rozwijamy współpracę, eliminujemy współzawodnictwo,

myślenie systemowe: ilekroć podejmujemy decyzję, powinna być ona związana z jakąś

ogólną zasadą, nigdy nie łamiemy ustalonych reguł.

TQM stopniowo staje się standardem. Nowa seria norm ISO 9001:2000, zawiera bardzo

wiele elementów TQM, m.in. wymaga od dostawcy badania stopnia satysfakcji klienta, której

zapewnienie leży u podstaw TQM.

Zarządzanie przez jakość opiera się na kilku założeniach:

1. Zaangażowanie każdego pracownika w przedsiębiorstwie w doskonalenie

najdrobniejszych aspektów jego działalności. Doskonalenie to odbywa się poprzez

częste drobne usprawnienia, a nie wielkie inwestycje. Przyczyną takiego podejścia jest

rachunek efektywności - inwestycja wiąże się z nakładami, a zatem wyższa jakość,

większa produkcja czy niższe koszty okupione są wcześniejszymi wydatkami.

Prawdziwy wzrost efektywności występuje, gdy ten efekt powodują setki drobnych,

tanich zmian.

2. Optymalizowanie procesów. Wykorzystanie prostych i uniwersalnych narzędzi oraz

maszyn, które można łatwo i szybko przezbroić, maksymalizuje czas, kiedy można

produkować. Synchronizacja pracy poszczególnych stanowisk pozwala

minimalizować koszty zapasów. Wykonanie zadań dobrze za pierwszym razem

sprawia, że praca nie jest destabilizowana przez ciągłe poprawki.

3. Przyczyną przeważającej większości problemów jakościowych jest niewłaściwe

zarządzanie firmą, organizacja pracy, motywacja. Zaledwie kilka procent błędów

powodowanych jest przez pracowników przy linii produkcyjnej.

4. Sukces stosowania zarządzania przez jakość jest oddalony w czasie, ponieważ dopiero

długotrwałe stosowanie metod powoduje uzyskanie przewagi konkurencyjnej. Sukces

musi przekładać się jednak nie tylko na działalność organizacji, ale także na korzyści

dla społeczeństwa, środowiska naturalnego, itp., ponieważ przedsiębiorstwo musi brać

na siebie społeczną odpowiedzialność.

Cykl Deminga (określane też jako cykl PDCA z ang. Plan-Do-Check-Act lub koło

Deminga) to koncepcja z zakresu zarządzania jakością, utworzona przez Williama Edwardsa

Deminga, amerykańskiego specjalistę statystyka pracującego w Japonii.

Cykl Deminga zawiera chronologicznie uporządkowane działania następujące jeden po

drugim i powtarzające się w cyklu:

1. PLANOWANIE (ang. Plan)

Planowanie / projektowanie produkcji wyrobu lub nowego lepszego produktu.

2. WYKONANIE (ang. Do)

Wykonanie zaplanowanych zadań (prototypów).

3. SPRAWDZENIE (ang. Check)

Faza testowania i kontroli funkcji wyrobu, jakości i poziomu spełnienia oczekiwań.

Sprawdzenie zgodności ze specyfikacją. Badanie opinii konsumentów.

4. REAGOWANIE (ang. Act)

Reakcja, wnioski, działanie.

Koło Deminga związane jest z zasadą "ciągłego doskonalenia", znaną też pod japońską nazwą

"Kaizen".

KAIZEN (jap. - poprawa) - filozofia wywodząca się z japońskiej kultury i praktyki

zarządzania. Jej zastosowanie nie sprowadza się tylko do tego, by produkt, czy usługa

odpowiadały określonym wymaganiom jakości. W myśl tej filozofii jakość sprowadza się do

stylu życia - niekończącego się procesu ulepszania. Podstawową regułą tej filozofii jest ciągłe

zaangażowanie oraz chęć ciągłego podnoszenia jakości firmy i produktu.

Cele kaizen

Kaizen poprzez stopniowe doskonalenie wszelkich aspektów działalności firmy dąży do

osiągnięcia następujących celów :

skrócenie czasu realizacji procesu pracy oraz poprawy jakości;

dostosowywanie techniczne elementów systemu;

tworzenie kryteriów oceny i nagradzania;

redukcję kosztów.

Zasady kaizen

Filozofia kaizen opiera się na dwóch zasadniczych elementach:

1. ulepszanie i zmiany na lepsze

2. toczący się ciągły proces.

10 Zasad kaizen

1. Problemy stwarzają możliwości

2. Pytaj 5 razy „Dlaczego?”

3. Bierz pomysły od wszystkich

4. Myśl nad rozwiązaniami możliwymi do wdrożenia

5. Odrzucaj ustalony stan rzeczy

6. Wymówki, że czegoś się nie da zrobić są zbędne

7. Wybieraj proste rozwiązania – nie czekając na te idealne

8. Użyj sprytu zamiast pieniędzy

9. Pomyłki koryguj na bieżąco

10. Ulepszenie nie ma końca

BENCHMARKING

Benchmarking to metoda porównywania wewnętrznych rozwiązań danej firmy

z rozwiązaniami innych, którzy mają najlepsze wyniki lub wyznaczają

kierunki rozwoju. Jest procesem, który pozwoli nam na wdrożenie nowej strategii i procedur

innowacyjnych, które pozwolą nam z kolei na uzyskanie lepszej pozycji na rynku

konkurencyjnym, a w konsekwencji przewagi konkurencyjnej.Istota benchmarkingu polega

na dochodzeniu do najlepszych rozwiązań a nie na przenoszeniu gotowych wzorców.

Benchmarking może koncentrować się na analizowaniu:

produktów innych firm,

usług innych firm,

zasad, metod i technik stosowanych przez nich,

procesów produkcji,

stosowanych narzędzi,

sposobów zarządzania rynkiem, personelem, informacją czy finansami,

funkcji i sprawności personelu,

konstrukcji i sprawności organizacji,

procesu dostarczania wartości.

instytuty badawcze,

biura konsultingowe, doradcze,

szkolenia, konferencje, spotkania branżowe,

izby przemysłowo-handlowe.

Rodzaje benchmarkingu

- Benchmarking wewnętrzny ( z ang. internal ) – zakłada on porównania międzyzakładowe

(międzywydziałowe lub nawet międzystanowiskowe) albo porównania w zakresie realizacji

analogicznych funkcji w danym przedsiębiorstwie lub sieci przedsiębiorstw powiązanych ze

sobą organizacyjnie. Dotyczy to zwłaszcza wielkich przedsiębiorstw oraz przedsiębiorstw

międzynarodowych, posiadających filie w różnych krajach.

- Benchmarking konkurencyjny – polega na porównaniu się z najlepszymi spoza organizacji

z tego samego sektora w zakresie produktów i procesów.

REENGINEERING (pełna nazwa: Buiness Process Reengineering). Brak polskiego

odpowiednika. Czasem tłumaczone jako: reinżynieria, właściwszy odpowiednik to

reorganizacja procesów, jednak nie chodzi tu o jakąkolwiek reorganizację, ale o pewną

filozofię postępowania. Pojęcie najczęściej używane jest w stosunku do procesów

biznesowych.

Reengineering wprowadzanie radykalnych zmian (dotyczy ludzi, procesów, systemów

biznesowych itp.)w procesy biznesowe w celu osiągnięcia maksymalnej efektywności wraz z

redukcją kosztów.

Reengineering nie podaje gotowych recept postępowania. Jest to metoda kosztowna, więc

zmian należy dokonywać tylko wtedy, gdy wskazuje na to rachunek ekonomiczny

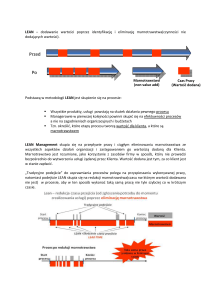

LEAN MANAGEMENT (ang.) - jedna z technik zarządzania przedsiębiorstwem, której

celem jest tworzenie prostych i przejrzystych struktur w przedsiębiorstwie oraz nadanie

większego znaczenia zasobom pracy, aby można je było wykorzystywać jak najlepiej. Jest to

jedno z typowych przedsięwięć restrukturyzacyjnych stosowanych w przedsiębiorstwach.

Brak jest polskiego tłumaczenia tego zwrotu co powoduje, że w literaturze fachowej używa

się zwrotu oryginalnego, który w dosłownym tłumaczeniu brzmiałby: ,,zarządzanie

wyszczuplające". Geneza lean management jest związana z systemem produkcji

zastosowanym w japońskiej firmie Toyota (tzw. Toyota Production System, TPS lub lean

manufacturing). Za twórców lean management uważa się: Sakichi Toyota, Kaiichiro Toyota i

Taiichi Ohno.