Rachunek kosztów działań w logistyce c.d:

Przykład A (ABC):

W przedsiębiorstwie X wyróżniono w ramach procesu zaopatrzenia w surowce:

Działania związane z zakupem surowców (1000 zł)

Działania związane z transportem surowców (1500 zł)

Działania związane z magazynowaniem surowców (1000 zł)

Działania związane z kontrolą jakości surowców (500 zł).

Koszty rozlicza się poprzez liczbę dostaw. Wytwarza sie dwa produkty A i B, na A przypadało 10

dostaw, na B 30. Policzyć koszty zaopatrzenia w surowce poszczególnych wyrobów.

Następnie postanowiono wprowadzić zróżnicowane nośniki kosztów:

Działania związane z zakupem surowców (liczba załadunków i rozładunków, 20

na A, 30 na B)

Działania związane z transportem surowców (liczba przejechanych kilometrów,

1200 na A, 800 na B)

Działania

związane

z

magazynowaniem

surowców

(liczba

przesunięć

magazynowych, 50 na A, 30 na B)

Działania związane z kontrolą jakości surowców (liczba kontroli, 10 na A, 30 na

B).

Policzyć koszty zaopatrzenia w surowce poszczególnych wyrobów po zmianie

sposobu rozliczania i wyjaśnić różnice.

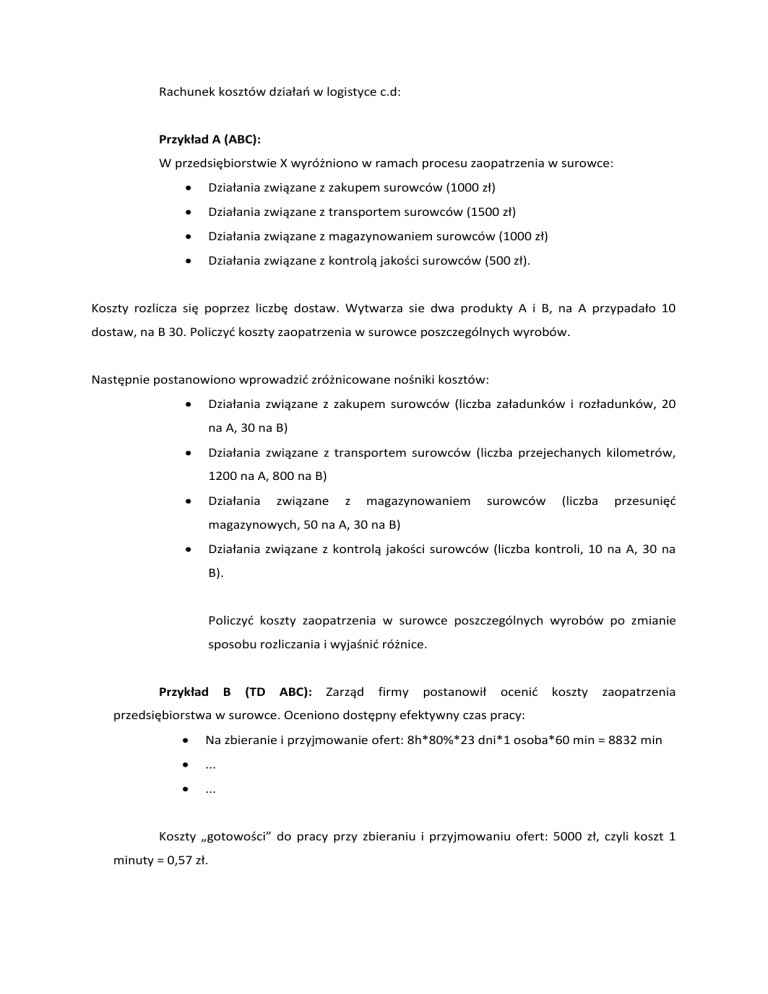

Przykład B (TD ABC): Zarząd firmy postanowił ocenić koszty zaopatrzenia

przedsiębiorstwa w surowce. Oceniono dostępny efektywny czas pracy:

Na zbieranie i przyjmowanie ofert: 8h*80%*23 dni*1 osoba*60 min = 8832 min

...

...

Koszty „gotowości” do pracy przy zbieraniu i przyjmowaniu ofert: 5000 zł, czyli koszt 1

minuty = 0,57 zł.

Czynności dla działania „zbieranie i przyjmowanie ofert”:

Czynność

Nośnik czasu

Przygotowanie zapytań

Wysłanie

zapytań

dostawców

Analiza ofert dostawców

Przyjęcie oferty

Liczba pozycji w zapytaniach

do Liczba wysłanych zapytań

Liczba analiz

Liczba spotkań z dostawcą

Czas dla jednostki nośnika

(min)

20

5

10

4

Czas przyjęcia 1 oferty: = 20 * liczba pozycji w zapytaniach + 5 * liczba wysłanych zapytań

+ 10 * liczba analiz + 4 * liczba spotkań z dostawcą

Analiza kosztu działania „zbieranie i przyjmowanie ofert”, jeśli w danym okresie było 150

pozycji w zapytaniach, 100 wysłanych zapytań, 400 analiz ofert i 100 spotkań z dostawcą.

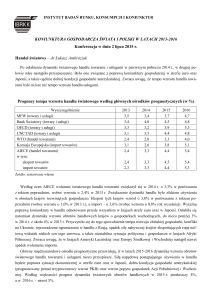

Koszty stałe-zmienne w logistyce (M. Nowicka-Skowron, „Efektywność systemów

logistycznych”, PWE. Warszawa 2000):

Koszty stałe – nie zmieniają się istotnie w kolejnych jednostkach czasu przy pewnych

założeniach, nie zależą od poziomu działalności, rozmiarów przedsięwzięcia itp.

Koszty zmienne – zmieniają się proporcjonalnie do poziomu działalności, rozmiarów

przedsięwzięcia itp.

Koszty stałe i zmienne w magazynowaniu:

Stałe: amortyzacja, podatki id nieruchomości, ochrona, ogrzewanie, chłodzenie,

sprzątanie, koszty pracy (magazyn własny)

Stałe: stałe opłaty z tytułu najmu (magazyn obcy)

Zmienne: płace (akord), ogrzewanie, chłodzenie (magazyn własny)

Zmienne (opłata za magazynowaną jednostkę) - (magazyn obcy)

Przykład 1: Obrót pośredni i bezpośredni

Koszty

Produkcja

Transport do

- magazynu

- odbiorcy

Magazynowanie

Obrót bezpośredni

450 000

Dystrybucja przez magazyny

450 000

0

210 000

0

30 000

60 000

55 000

Im większy magazyn, tym większy stopień mechanizacji i automatyzacji, czyli większe

koszty stałe.

Koszty

Obrót bezpośredni

50 000

Magazyn

zmechanizowany

200 000

Magazyn

zautomatyzowany

400 000

Stałe

Zmienne (zł/t)

-Transport

zaopatrzeniowy

- transport wyrobów

gotowych

-manipulacje

materiałowe

Jedn. Koszty zmienne

w sumie

-

10

10

50

20

20

-

10

5

50

40

35

Przykład 3: Wybór formy magazynu

Firma X ma różne zapotrzebowanie na powierzchnię magazynową w różnych kwartałach:

I kw.

20 000 m2

II kw.

50 000 m2

III kw.

100 000 m2

IV kw

50 000 m2

Firma może wybudować własny magazyn i może korzystać z obcej powierzchni

magazynowej. Koszt wynajęcia obcej powierzchni na rok wynosi 0,6 zł/m2. Koszty budowy

własnego magazynu składają się z części stałej (100 000 zł) i zmienne (10zł/m2). Koszt

funkcjonowania własnego magazynu wynosi 0,05zł/m2. Jego czas życia ocenia się na 30 lat.

Firma może nie budować własnego magazynu, może wybudować magazyn o powierzchni

20 000 m2, 50 000 m2 lub 100 000 m2. Należy wybrać opcję minimalizującą łączne koszty

magazynowania.

Badania operacyjne: minimalizacja kosztów transportu, kompromis między kosztami

produkcji i magazynowania (było w kontekście zadania transportowego i problemu najkrótszej

drogi).

Przykład 4:

W ybór optymalnej lokalizacji zakładu (minimalizującej koszty transportu):

Współrzędne:

Źródła zaopatrzenia

Obiekt

X

Poznań

160

Katowice

310

Opole

240

Źródła zaopatrzenia

Obiekt

Stawka

km)

Poznań

6

Katowice

6

Opole

6

(za ilość

Rynki zbytu

obiekt

Warszawa

Kraków

Częstochowa

Rynki zbytu

obiekt

200

300

500

Warszawa

Kraków

Częstochowa

Y

380

145

170

X

460

370

310

Stawka

km)

10

10

10

Y

370

120

200

(za ilość

Współrzędne zakładu:

– stawka przewozowa dla i-tego surowca

– odległość od punktu 0 do punktu lokalizacji i-tego źródła surowca

– wolumen wagowy surowców nabywanych w i-tym źródle surowca

– stawka przewozowa dla i-tego wyrobu gotowego

– odległość od punktu 0 do punktu lokalizacji i-tego rynku zbytu

– wolumen wagowy wyrobów gotowych sprzedawanych na i-tym rynku

100

400

600

ROI = Return On Investment = Zysk/Aktywa = Zysk/Przychody * Przychody/Aktywa

Aktywa : Aktywa trwałe + Należności + Zapasy + Środki Pieniężne

Wpływ logistyki na ROI (M. Christopher, “Logistics and Supply Chain Management”,

Prentice Hall 1998):

- dobra obsługa klienta prowadzi do większych Przychodów

- ocenia się, że koszty dystrybucji to 5-10% przychodów

Przykład: 5% przychodów to zysk, 10 % - koszty dystrybucji. O ile zwiększy się zysk,

jeśli zmniejszymy koszty dystrybucji o 10%?

- wielu menadżerów nie zdaje sobie sprawy, ile kosztuje magazynowanie (koszt kapitału,

zniszczenia, starzenie się, ubezpieczenie, ubytki, koszty inwentaryzacji). Ocenia się, że nawet 25%

wartości zapasów to koszty utrzymywania tych zapasów.

- należności i środki pieniężne: krótsze okresy realizacji zamówienia, poprawność

wystawianych faktur (niedoceniany czynnik)

- środki trwałe: bazy transportowe, magazyny, flota transportowa, wyposażenie do

manipulacji materiałowych, chłodnie – trzeba postawić sobie pytanie, jak to wszystko

najefektywniej wykorzystywać

-