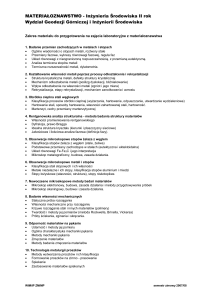

4 typy materiałów konstrukcyjnych. Różni je przede wszystkim sposób łączenia między atomami, ale

także właściwości mechaniczne i niemechaniczne.

Metale odznaczają się wysokimi wartościami modułów sprężystości. Ich właściwości mechaniczne

mogą być kształtowane (podwyższane) nie tylko przez obróbkę cieplną i mechaniczną, ale nawet już

w procesie wytapiania – przez wprowadzenie odpowiednich dodatków stopowych. Cechą

charakterystyczną metali jest ich ciągliwość, zwykle umożliwiająca ich odkształcenie, a więc

stosowanie obróbki plastycznej. Stopy, które odznaczają się wysokimi wskaźnikami

wytrzymałościowymi (np. stałe sprężynowe) cechuje mniejsza ciągliwość – mogą się odkształcać w

stopniu mniejszym niż 2%. Jednak nawet w takim przypadku metale odkształcają się plastycznie przed

pęknięciem, a ich przełom jest ciągliwy. Właśnie w ciągliwości metali w dużej mierze należy

upatrywać przyczyny ich odporności na zmęczenie. Ze wszystkich materiałów inżynierskich metale są

najmniej odporne na korozję.

Ceramika i szkło, podobnie jak metale, odznaczają się dużymi wartościami modułów sprężystości,

jednak w odróżnieniu od metali są kruche. Przejawia się to tym, że poddawanie ceramik i szkieł próbie

wydłużania prowadzi do powstania przełomu kruchego, a w przypadku ściskania – ceramiki i szkła

ulegają rozkruszaniu. Ceramiki jako materiały konstrukcyjne odznaczają się dużą sztywnością,

twardością, odpornością na ścieranie (stąd ich zastosowanie m.in. na narzędzia skrawające). Odporne

są na wysokie temperatury.

Polimery i elastomery. Moduły sprężystości polimerów mają małe wartości, w przybliżeniu

pięćdziesiąt razy mniejsze niż metali, jednakże ich wytrzymałość może być porównywalna z

metalami. W konsekwencji ugięcie sprężyste polimerów może być bardzo duże. Polimery mogą

płynąć pod wpływem stale działającego obciążenia, nawet w temperaturze pokojowej. Właściwości

polimerów zależą silnie od temperatury. Polimery nie mają użytkowej właściwości wytrzymywania w

temperaturach wyższych niż 200C. Cechują się porównywalnym z metalami stosunkiem

wytrzymałości do gęstości, są szczególnie przydatne do wykonywania wyrobów o bardzo

skomplikowanych kształtach. Można z nich wytwarzać tanie i skuteczne rozłączne połączenia

zatrzaskowe. Można je barwić. Są odporne na korozję i odznaczają się niskimi wartościami

współczynnika tarcia.

Kompozyty. Są lekkie, sztywne, ale jednocześnie wytrzymałe, mogą być też odporne na obciążenia

udarowe. Większość dostępnych obecnie w praktyce inżynierskich kompozytów jest oparta na

zastosowaniu polimerów osnowy epoksydowej lub poliestrowej, w której znajdują się wzmacniające

materiał włókno szklane, węglowe lub z Kevlaru. Ze względu na mięknięcie polimeru kompozyty z

osnową polimerową nie mogą być stosowane w temperaturach przekraczających 250C. Kompozyty

są drogie, a technologie wytwarzania kompozytów i elementów z nich wykonanych są bardzo

skomplikowane. Kompozyty nie są rozciągliwe.

Właściwości mechaniczne materiałów:

gęstość

współczynnik sprężystości i tłumienia

plastyczność, wytrzymałość na rozciąganie

twardość

odporność na pękanie

wytrzymałość zmęczeniowa

odporność na pełzanie

O ile gęstość, współczynnik sprężystości, itd. Są to stałe materiałowe, to np. twardość odnosi się do

powierzchni materiału i może być porównywana w ramach jednej metody określania twardości.

Gęstość. Stosunek masy do objętości wyrażony w Mg/m³.

Sprężystość. Inaczej sztywność. Określa odporność materiału na zmianę wymiarów w obszarze

odkształceń sprężystych, tj. ustępujących po usunięciu obciążenia. Miarą sprężystości wzdłużnej jest

moduł Younga.

Granica plastyczności, wytrzymałość na rozciąganie. Wykres krzywej rozciągania ma duże

znaczenie praktyczne do oceny właściwości mechanicznych metali i ich stopów. Metale plastyczne

mają dużą zdolność do odkształceń trwałych w jednostajnym stanie naprężenia. Tzw. Metale kruche

(niektóre stopy) niszczeją przy małych odkształceniach trwałych.

Twardość oznaczana literą H jest miarą umowną określającą odporność materiału na powstawanie

odkształceń trwałych wskutek oddziaływania na jego powierzchnię twardszego przedmiotu. Ponieważ

twardość nie jest stałą materiałową porównywanie twardości jest możliwe zasadniczo w zakresie

jednej metody. Zastrzeżenie: geometrycznie podobne odciski.

Metody wyznaczania twardości:

metoda Brinella

metoda Rockwella

metoda Vicersa

Twardość jest związana z plastycznością materiału (wykorzystuje się ślad odcisku, będący skutkiem

odkształcenia plastycznego). Twardość może ulec zmianie – dotyczy to szczególnie wyrobów

gumowych. Jest to tzw. Starzenie.

Odporność na pękanie. Gdy przekroczone zostaje krytyczne naprężenie, przy którym jest

wystarczająco dużo energii na to, by wykonać pracę rozrywania materiału. Odporność na

katastroficzne zniszczenie wskutek szybko propagującego pęknięcia związana jest z tzw. Wiązkością

materiału [toughness] GC definiowaną jako energia potrzebna do utworzenia jednostki powierzchni

pęknięcia, zwanej też krytyczną szybkością uwalniania energii odkształcenia sprężystego [kJ/m²].

Wytrzymałość zmęczeniowa

ZNISZCZENIE ZMĘCZENIOWE

Elementów pozbawionych pęknięć. Brak pęknięć w stanie Elementów pękniętych. Występują

wyjściowym; pękanie kontrolowane procesem inicjacji pęknięcia w stanie wyjściowym;

pęknięcia. Przykłady: praktycznie wszystkie części maszyn o pękanie kontrolowane procesem

małych wymiarach, takie jak sworznie tłokowe, bieżnie łożysk rozwoju pęknięć. Przykłady: prawie

kulkowych, półosie, zęby przekładni, wały korbowe, wały każda

duża

konstrukcja,

w

napędowe.

szczególności konstrukcje spawane:

statki,

zbiorniki

Wysokocyklowe

zniszczenie Niskocyklowe

zniszczenie mosty,

zmęczeniowe, czyli zniszczenie zmęczeniowe, czyli zniszcz. ciśnieniowe.

zmęczeniowe poniżej granicy zmęczeniowe

powyżej

plastyczności, ponad 104 cykli granicy plastyczności; poniżej

do

zniszczenia.

Przykłady: 104 cykli do zniszczenia.

wszystkie układy obracające się Przykłady: elementy rdzeni

lub drgające, takie jak koła, atomowych,

kadłuby

półosie, elementy silników.

samolotów i rakiet, części

turbin, każda część narażona

na sporadyczne przeciążenie.

Pełzanie to proces powolnego przyrostu odkształceń trwałych pod wpływem obciążenia. Proces ten

jest zwykle silnie intensyfikowany w wysokiej temperaturze lub w materiałach o niestabilnej

strukturze chemicznej. Przyrost odkształceń w konstrukcji powoduje zmianę sił wewnętrznych w

konstrukcjach statycznie niewyznaczalnych. Zwykle dochodzi do spadku naprężeń w miejscach

poddanych najsilniejszemu pełzaniu wtedy zjawisko to jest nazywane relaksacją.

T > 0,3 – 0,4 Tm (dla metali)

T > 0,4 – 0,5 Tm (dla ceramiki)

Tm – temperatura topnienia