Załącznik nr 2

Specyfikacja techniczna dotycząca: „Systemu zarządzania i planowania produkcją.”

Realizacja systemu zarządzania i planowania produkcją obejmuje:

I.

System zarządzania Produkcją dla linii produkcyjnej wagonów cystern - nazwa robocza >>Info

Kioski<<.

II. Rozwiązanie magazynowe oparte o system kodów kreskowych w magazynie powiązane z SAP.

III. Integracja sytemu zarzadzania produkcją i rozwiązania magazynowego z obecnym system SAP, SAP-

APO, SQL Server.

I.

Rozwiązanie dla wydziałów produkcji.

Opis ogólny projektu.

Celem projektu jest minimalizacja/zastąpienie dokumentacji papierowej na warsztacie produkcyjnym dokumentacją

elektroniczną. Aktualnie korzystamy ze skanerów kodów kreskowych, które chcielibyśmy zastąpić urządzeniami

dającymi większe możliwości prezentacji danych.

Podstawowa funkcjonalność:

1. Rejestracja czasu rozpoczęcia i zakończenia pracy na stanowiskach roboczych (nr pracownika, stanowisko

robocze, czas start, czas stop).

2. Rejestracja wykonywanych operacji produkcyjnych (nr potwierdzenia, ilość, data, osoba potwierdzająca,

opcjonalnie nr fabryczny elementu/wyrobu).

3. Powiązanie systemu InfoKiosku z systemem do magazynu (przesłanie do magazynu informacji o

zapotrzebowaniu na materiały czyli tzw. kwit materiałowy).

4. Inne raporty jak np. sprawdzenie historii potwierdzeń, logowań RCP, realizacji zleceń produkcyjnych,

wydajności, instrukcje stanowiskowe, itp.

a) Wyświetlenie przewodnika zlecenia produkcyjnego (szczegółowy opis operacji, czasy operacji, materiały

potrzebne do zlecenia tzw. „lista do pobrania”, drukowanie etykiety produkcyjnej).

b) Wyświetlenie planu produkcyjnego na dane stanowiska robocze, wydział (plan produkcji tworzony w

SAP-APO).

c) Wyświetlenie dokumentacji technicznej (rysunki detali, rysunki złożeniowe montażu, itp.).

d) RCP Pracowników.

e) Potwierdzenia pracowników.

f)

Wydajność stanowisk.

g) Wydajność indywidualna.

h) Instrukcje stanowiskowe.

i)

Realizacja wydań magazynowych.

j)

Komunikaty.

Bazy danych wykorzystywane obecnie w Chemet:

1. SAP (wszystkie podstawowe dane potrzebne do działania systemu ERP).

2. SAP-APO (planowanie produkcji APS).

3. SQL Server (baza pośrednia zbierająca dane z potwierdzeń produkcyjnych, większość danych dotyczących

produkcji jest również w tabelach tej bazy).

Docelowa ilość punktów dostępowych InfoKiosk na wydziałach produkcji: 30 szt.

Ilość stanowisk roboczych na wydziałach produkcji: około 320 stanowisk.

Ilość stanowisk roboczych przypadających na jeden punkt InfoKiosk: około 30 stanowisk.

Opis szczegółowy projektu.

Funkcjonalność podstawowa :

System powinien umożliwiać współpracę z ekranami dotykowymi. Powinny one mieć z boku wbudowany mały

czytnik do odczytywania kodów kreskowych (stosowane to będzie do odczytu numeru pracownika z karty

identyfikacyjnej).

Większość danych może być pobierana z bazy SQL Server. Z bazy SAP muszą być pobrane dokumentacje rysunkowe.

Zapis danych raportowanych w całości ma się odbywać do bazy SQL Server.

Aplikacja powinna mieć ekran główny, w którym będzie możliwość przejścia do kilku podstawowych funkcjonalności.

Każdy z ekranów powinien mieć logo zakładu oraz aktualną datę i godzinę.

1. Rejestracja czasu rozpoczęcia i zakończenia pracy na stanowiskach roboczych (nr pracownika, stanowisko

robocze, czas start, czas stop).

Przycisk „Logowanie”, po naciśnięciu którego wyświetli się ekran, w którym pracownik powinien podać swój kod

ręcznie lub zeskanować kod kreskowy swojego identyfikatora (numer osobowy).

W trakcie odczytu kodu pracownika system powinien sprawdzać czy dany numer jest zdefiniowany w bazie danych,

czy jest aktywny, bądź zablokowany. Po stwierdzeniu nieprawidłowości powinien wyświetlić odpowiedni komunikat.

UWAGA: Pracownik powinien być przypisany do stanowisk do których jest dopuszczony ze względu na posiadane kwalifikacje. W

trakcie odczytu system powinien sprawdzić czy dany pracownik jest dopuszczony do tego stanowiska. System powinien dawać

możliwość logowania na stanowisko jako uczeń. Wówczas jego czas byłby zarejestrowany jako obecność na stanowisku, ale nie

byłby brany pod uwagę przy obliczaniu wydajności (zwracany do bazy SQL).

Stanowiska robocze mają w tabeli zdefiniowaną aktywność. Jeżeli dane stanowisko jest nieaktywne nie powinno się

wyświetlać na listach stanowisk.

Pierwsze logowanie na stanowisko robocze.

Po prawidłowym odczycie kodu powinien pojawić się nowy ekran, w którym będzie informacja czy pracownik jest już

gdzieś zalogowany czy też nie. Obok tej informacji powinna się wyświetlić lista ulubionych stanowisk danego

pracownika (stanowiska te będzie można zdefiniować w tabeli stanowisk). Oprócz tego pracownik będzie mógł

wyświetlić jeszcze dwie zakładki. Jedna dla wszystkich stanowisk z danego wydziału, gdzie zlokalizowany jest dany

InfoKiosk, a druga dla wszystkich stanowisk z całego zakładu.

Po wybraniu przez pracownika właściwego stanowiska, naciska on na przycisk „Zaloguj”. Wówczas opis wybranego

stanowiska zmienia kolor, a przycisk „Zaloguj” zmienia się na opcję „Wyloguj”. Natomiast pod numerem pracownika

pojawia się informacja, na jakie stanowisko został on zalogowany.

Z prawej strony ekranu wyświetla się informacja o wszystkich zalogowanych na tym stanowisku pracownikach.

W tym momencie proces logowania na stanowisko robocze zostaje zakończony i ekran powinien wrócić po 5-10

sekundach do pierwszego ekranu logowania lub od razu po naciśnięciu przycisku „Cofnij”.

Przelogowanie na inne stanowisko robocze.

Po prawidłowym odczycie kodu powinien pojawić się nowy ekran, w którym będzie informacja na jakim stanowisku

pracownik jest obecnie zalogowany. Obok tej informacji powinna się wyświetlić automatycznie zakładka z

wskazanym stanowiskiem.

Po wybraniu przez pracownika nowego stanowiska z listy ulubionych lub dwóch pozostałych zakładek, naciska on na

przycisk „Zaloguj”. Wówczas powinien on zostać przelogowany na nowe stanowisko, a poprzednie powinno zostać

automatycznie zakończone. Opis wybranego stanowiska zmienia kolor, a przycisk „Zaloguj” zmienia się na opcję

„Wyloguj”. Stanowisko, z którego pracownik się wylogował zmienia z powrotem kolor oraz przycisk na opcję

„Zaloguj”. Natomiast pod numerem pracownika pojawia się informacja, na jakie stanowisko został on przelogowany.

W trakcie przelogowania system powinien sprawdzać czy pracownik wykonał na stanowisku, na którym był

zalogowany, potwierdzenie operacji. Jeżeli nie, to powinien wyświetlić odpowiedni komunikat.

Z prawej strony ekranu wyświetla się informacja o wszystkich zalogowanych na tym stanowisku pracownikach.

W tym momencie proces przelogowania na stanowisko robocze zostaje zakończony i ekran powinien wrócić po 5-10

sekundach do pierwszego ekranu logowania lub od razu po naciśnięciu przycisku „Cofnij”.

Wylogowanie ze stanowiska roboczego.

Po prawidłowym odczycie kodu powinien pojawić się nowy ekran, w którym będzie informacja na jakim stanowisku

pracownik jest obecnie zalogowany. Obok tej informacji powinna się wyświetlić automatycznie zakładka z

wskazanym stanowiskiem.

Po naciśnięciu przez pracownika przycisku z opcją „Wyloguj” następuje jego wylogowanie ze stanowiska. Stanowisko,

z którego pracownik się wylogował zmienia z powrotem kolor oraz przycisk na opcję „Zaloguj”. Natomiast pod

numerem pracownika pojawia się informacja, że został wylogowany.

W trakcie wylogowania system powinien sprawdzać czy pracownik wykonał na stanowisku, na którym był

zalogowany, potwierdzenie operacji. Jeżeli nie, to powinien wyświetlić odpowiedni komunikat.

Z prawej strony ekranu wyświetla się informacja o wszystkich zalogowanych na tym stanowisku pracownikach.

W tym momencie proces wylogowania ze stanowiska roboczego zostaje zakończony i ekran powinien wrócić po 5-10

sekundach do pierwszego ekranu logowania lub od razu po naciśnięciu przycisku „Cofnij”.

Cały proces logowania/przelogowania/wylogowania powinien się składać z 2-3 etapów:

- podanie numeru pracownika,

- wybranie stanowiska roboczego,

- (opcjonalnie wybór stanowiska z innej zakładki),

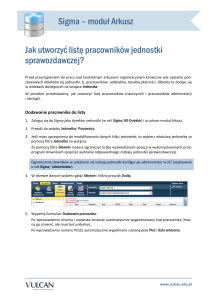

Przykładowy wygląd ekranu logowań.

2. Rejestracja wykonywanych operacji produkcyjnych (nr potwierdzenia, ilość, data, osoba potwierdzająca,

opcjonalnie nr fabryczny).

Przycisk „Potwierdzanie operacji”, po naciśnięciu którego wyświetli się ekran, w którym pracownik powinien podać

ręcznie lub zeskanować kod kreskowy swojego identyfikatora (numer osobowy).

W trakcie odczytu kodu pracownika system powinien sprawdzać czy dany numer jest zdefiniowany w bazie danych,

czy jest aktywny bądź zablokowany. Po stwierdzeniu nieprawidłowości powinien wyświetlić odpowiedni komunikat.

Po prawidłowym odczycie kodu powinien pojawić się nowy ekran. W górnej części ekranu powinna się pojawić

informacja o zalogowanym pracowniku (numer osobowy, nazwisko, imię, stanowisko na jakim jest zalogowany).

Głównym założeniem jest to, że w tym miejscu pojawi się plan produkcji dla stanowiska na jakim jest zalogowany

pracownik. Będzie to główne źródło informacji dla pracowników co mają wykonywać w danym okresie. Możemy

przyjąć, że będzie to plan z zakresu dat od kilku dni wstecz do kilku dniu w przód. Plan produkcji zawierałby takie

informacje jak: zlecenie klienta, zlecenie produkcyjne, materiał, nazwa materiału, ilości, numer operacji, opis

operacji, czas pozostały do wykonania, nr potwierdzenia, data rozpoczęcia i zakończenia oraz przycisk do

raportowania operacji. Poniżej przykład jak mógłby wyglądać taki plan.

Dodatkowo powinna być druga zakładka, gdzie pracownik miałby możliwość wyszukania za pomocą różnych filtrów

dowolnego zlecenia z wszystkich czynnych zleceń. Po wyszukaniu właściwego zlecenia byłaby również możliwość

przejścia do operacji i jej zaraportowania.

Trzecia zakładka, która będzie pokazywała plan produkcji ale jako raport ogólny, dopiero po wklikaniu w wybrane

zlecenie widzimy plan produkcji szczegółowy.

Z każdego poziomu aplikacji, gdzie będą widoczne takie dane jak: potwierdź operację, nr zlecenia, materiał, opis

operacji, nr potwierdzenia, powinna być możliwość wyświetlenia dodatkowych informacji.

Naciśnięcie na potwierdź operację

Naciśnięcie na przycisk „potwierdź operację” wywołuje ekran z informacją o pracowniku, o potwierdzanej operacji,

opcjonalnie o zakresie numerów fabrycznych oraz prośbę o wprowadzenie ilości lub numeru fabrycznego (z listy

podpowiedzi). W tym miejscu istnieje możliwość dodania drugiego pracownika (dotyczy tych samych operacji

wykonywanych przez więcej niż jednego pracownika), usunięcia drugiego pracownika lub anulowania ekranu. Jeżeli

wszystko jest prawidłowo uzupełnione pracownik naciska przycisk „Zatwierdź”. W tym momencie następuje

potwierdzenie operacji i ekran wraca do wglądu planu produkcji. W liście planu produkcji następuje odświeżenie

ilości pozostałej lub pozycja znika z listy jeżeli została całkowicie potwierdzona. Poniżej przykład ekranu.

Naciśnięcie na nr zlecenia

Po naciśnięciu na „nr zlecenia” powinien się pojawić tzw. przewodnik zlecenia produkcyjnego. W jednej zakładce

byłyby wszystkie informacje związane z operacjami zlecenia produkcyjnego (technologia), w drugiej zakładce

wszystkie informacje o jego składnikach (BOM) a w trzeciej możliwość drukowania etykiety produkcyjnej. Mógłby to

być wygląd podobny do naszych obecnych formularzy drukowanych lub inny. Poniżej przykład.

Operacje

Składniki

Etykieta

Z poziom zlecenia produkcyjnego w zakładce "Etykieta", powinien się wyświetlić formularz do wydruku tzw. etykiety

produkcyjnej. Po wypełnieniu wszystkich danych na formularzu pracownik miałby możliwość wydrukowania etykiety

za pomocną podłączonej do urządzenia InfoKiosku drukarki etykiet (drukarka termiczna lub inna), a następnie

naklejenia jej na paletę, skrzynię lub bezpośrednio na materiał w celu ułatwienia identyfikacji detalu na wydziale

produkcji.

Informacje jakie powinny znajdować się na etykiecie to:

a) dane pochodzące z nagłówka zlecenia produkcyjnego

zlecenie produkcyjne, zlecenie klienta, nazwa klienta, materiał, nazwa materiału, ilość zlecenia, skład przekazania,

oznakowanie warsztatowe, pojemność, rodzaj zlecenia, nr rysunku

b) dane do uzupełnienia przez operatora

ilość wykonana, gatunek, wytop, próba, status

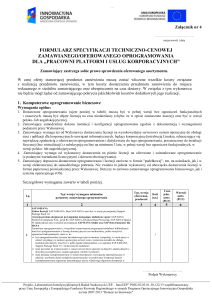

Poniżej przykład formularza etykiety.

Przykład obecnie używanej przywieszki produkcyjnej (wydruk z drukarki termicznej)

Naciśnięcie na materiał

Po naciśnięciu na „materiał” powinien się pojawić ekran z rysunkiem technicznym wybranego materiału. Ten

element danych byłby pobierany bezpośrednio z SAP (tzw. DMS -> Content Server). Rysunki będą w postaci

dokumentów PDF (2D, 3D). Powinna być możliwość powiększania, zmniejszania, obracania rysunku. Jest to tylko

pobranie i wyświetlanie rysunku.

Naciśnięcie na opis operacji

Po naciśnięciu na „opis operacji” powinien się pojawić ekran ze szczegółowym opisem operacji produkcyjnej, czasami

normatywnymi oraz listą składników przypisanych do wybranej operacji. Poniżej przykład ekranu.

Naciśnięcie na nr potwierdzenia

Po naciśnięciu na „nr potwierdzenia” powinien się pojawić ekran z historią potwierdzeń. Powinna być w nim

informacja o dacie i godzinie wszystkich wykonanych potwierdzeń, ilości, opcjonalnie nr fabrycznym. Po naciśnięciu

na wybrany rekord powinna się wyświetlić informacja kto wykonał dane potwierdzenie. Poniżej przykład ekranu.

3. Powiązanie systemu InfoKiosku z systemem do magazynu (przesłanie do magazynu informacji o

zapotrzebowaniu na materiały czyli tzw. kwit materiałowy)

Obecnie magazyn przygotowuje i wydaje materiały dla produkcji na podstawie informacji otrzymanej w formie

papierowej w postaci tzw. kwitu materiałowego lub ogólnej listy pobrań zlecenia produkcyjnego.

Ponieważ projekt zakłada eliminację dokumentacji papierowej, istnieje również potrzeba zastąpienia tych

papierowych kwitów innym rozwiązaniem, które mogłoby być obsługiwane również z poziomu InfoKiosku i

przesyłane do magazynu na komputer stacjonarny, tablet bądź terminal kodów kreskowych.

Tutaj jesteśmy otwarci na propozycję rozwiązań. Jednym z nich jest następujące.

Z poziomu głównego ekranu InfoKiosku po naciśnięciu na przycisk „Zapotrzebowania dla magazynu” wyświetli się

ekran, w którym pracownik powinien podać ręcznie lub zeskanować kod kreskowy swojego identyfikatora (numer

osobowy).

W trakcie odczytu kodu pracownika system powinien sprawdzać czy dany numer jest zdefiniowany w bazie danych,

czy jest aktywny bądź zablokowany oraz czy ma uprawnienia do odczytu tych danych. Po stwierdzeniu

nieprawidłowości powinien wyświetlić odpowiedni komunikat.

Po prawidłowym odczycie kodu powinien pojawić się nowy ekran. Na górze ekranu powinna się wyświetlić

informacja o zalogowanym pracowniku (osoba zamawiająca: nr osobowy, nazwisko, imię). Na ekranie byłyby dwie

opcje wyświetlania zleceń produkcyjnych.

Pierwsza wg planu produkcji, gdzie należałoby wskazać zakres dat, oraz numer stanowiska roboczego lub

sektora/wydziału.

Druga opcja to wyszukiwanie wszystkich zleceń produkcyjnych (niezależnie od planu produkcyjnego) wg stanowiska

roboczego, sektora/wydziału, innych parametrów (zlecenie klienta, zlecenie produkcyjne, materiał).

Po wybraniu odpowiednich parametrów wyboru wyświetliłaby się lista zleceń produkcyjnych, w których nie zostały

jeszcze wykonane wszystkie wydania materiałowe (dodatkowo mogłoby to być zawężone tylko do składów

magazynów zamkniętych MG* lub wszystkie składy MG* + PP*). Wydania już wykonane nie wyświetlałyby się w

ogóle w tym miejscu.

Pracownik zaznacza, dla których zleceń chciałby zobaczyć listy pobrań i naciska przycisk „Zatwierdź”. Poniżej przykład

ekranu.

Następnie wyświetliłby się kolejny ekran, ze szczegółową listą pobrań dla wybranych zleceń. Obok pozycji listy byłaby

kolumna ze statusem, w której osoba zamawiająca wskazywałaby, który materiał chce zamówić. Powinna być

również możliwość ręcznej korekty proponowanej przez system ilości zamawianej. Mogła by również być kolumna z

ilością potrzebną dla wykonania 1 sztuki detalu. Po zaznaczeniu wszystkich materiałów do zamówienia i naciśnięciu

przycisku „Zatwierdź zamówienie” następowałoby przesłanie tych informacji do magazynu.

Uwaga:

Informacja o zamówieniach zapisywałaby się w tabeli SQL Serwer. Następnie dane z tej tabeli byłyby automatycznie

cyklicznie kopiowane do tabeli Z* w SAP za pośrednictwem funkcjonalności RFC.

Sposób wydawania materiału przez magazyniera na produkcję opisano w dalszej części.

Proces zamawiania materiałów mógłby być również możliwy z poziomu opisywanego wcześniej ekranu „Składników”

dla zlecenia produkcyjnego. Z tą różnicą, że tam byłyby widoczne wszystkie materiały z danego zlecenia i status

informowałby o tym czy materiał był wydany, czy jest możliwość jego wydania, itp.

4. Inne raporty jak np. sprawdzenie historii potwierdzeń, logowań RCP, realizacji zleceń produkcyjnych,

wydajności, instrukcje stanowiskowe, itp.

Przycisk „Raporty”, po naciśnięciu którego wyświetli się ekran z możliwością wybrania odpowiedniego raportu.

Byłyby to raporty ogólnodostępne dla wszystkich pracowników. Dopiero przy próbie wykonania niektórych z funkcji

raportów byłaby potrzeba wprowadzenia kodu osobowego pracownika (np. wykonanie potwierdzenia, wyświetlenie

wydajności indywidualnej, itp.). Poniżej krótki opis raportów.

a) Wyświetlenie przewodnika zlecenia produkcyjnego (szczegółowy opis operacji, czasy operacji, materiały

potrzebne do zlecenia tzw. „lista do pobrania”.).

Przycisk „Zlecenia produkcyjne”, po naciśnięciu którego powinien się pojawić ekran selekcji. Pracownik miałby

możliwość wyszukiwania czynnych zleceń produkcyjnych istniejących w bazie danych podając różne parametry, np.

zlecenie klienta, zlecenie produkcyjne, materiał, stanowisko, sektor/wydział. Po wyświetleniu listy zleceń byłaby

możliwość wyświetlenia operacji zlecenia oraz składników (wywołany ekran jak opisany w punkcie 2, z wszystkimi

jego funkcjonalnościami).

b) Wyświetlenie planu produkcyjnego na dane stanowiska robocze, wydział (plan produkcji tworzony w

SAP-APO).

Przycisk „Plan produkcji”, po naciśnięciu którego powinien się pojawić ekran selekcji. Pracownik powinien wskazać

rodzaj raportu (szczegółowy, ogólny) oraz wybrać stanowisko robocze lub sektor/wydział. Następnie wyświetliłby się

odpowiedni plan produkcji. Z tego poziomu mogłaby również być możliwość raportowania oraz wyświetlenia innych

informacji (funkcjonalności jak opisane w punkcie 2).

c) Wyświetlenie dokumentacji technicznej (rysunki detali, rysunki złożeniowe montażu, itp.)

Możliwość wyświetlenia dokumentacji technicznej powinna być dostępna z każdego poziomu aplikacji, gdzie istnieje

numer materiału.

d) RCP Pracowników

Przycisk „RCP Pracowników”, w którym pracownik mógłby wyświetlić historię swoich logowań na stanowiskach

roboczych, tzw. RCP.

e) Potwierdzenia pracowników

Przycisk „ Potwierdzenia pracowników”, w którym pracownik mógłby wyświetlić historię swoich potwierdzeń.

f)

Wydajność stanowisk

Przycisk „Wydajność stanowisk”, w którym po podaniu zakresu dat, stanowiska, sektoru/wydziału wyświetliłaby się

wydajność stanowisk roboczych.

g) Wydajność indywidualna

Przycisk „Wydajność indywidualna”, w którym po podaniu zakresu dat, nr pracownika wyświetliłaby się jego

wydajność indywidualna.

h) Instrukcje stanowiskowe

Przycisk „Instrukcje stanowiskowe”, w którym mogłyby się znajdować wszelkiego rodzaju dokumenty z instrukcjami

stanowiskowymi, BHP, itp. Tu pracownik mógłby również potwierdzać, że zapoznał się z danym dokumentem.

i)

Realizacja wydań magazynowych

Przycisk „Realizacja wydań materiałowych”, w którym pracownik miałby podgląd na aktualne statusy wydań

materiałowych, które są realizowane przez magazyn.

j)

Komunikaty

Przycisk „Komunikaty”, w którym byłaby możliwość zamieszczania różnego rodzaju komunikatów dla pracowników.

Np. informacje od Mistrza, itp.

Funkcjonalność opcjonalna (dla wybranego InfoKiosku):

Oprócz podstawowej funkcjonalności istnieje potrzeba wprowadzenia dodatkowych opcji aplikacji, które byłyby

widoczne tylko w wybranym urządzeniu (InfoKiosku). Np. po wejściu w jakiś panel administratora byłaby możliwość

przełączenia trybu aplikacji z podstawowej na rozszerzoną. Poniżej opis opcjonalnej funkcjonalności.

Dodatkowo do punktu 2 (Rejestracja wykonywanych operacji produkcyjnych (nr potwierdzenia, ilość, data, osoba

potwierdzająca, opcjonalnie nr fabryczny).

Rejestracja przyjęcia na stanowisko (tam gdzie jest zarządzanie numerem fabrycznym lub technologicznym), czyli

odbicia te same jak dotychczas tylko przed wykonaniem operacji i jedno odbicie na koniec „KONIEC” lub „STOP” w

przypadku braku możliwości zakończenia (np. wykrycie niezgodności). Odbicie „KONIEC” byłoby przyjmowane przez

aktualnie działający program jako wykonanie operacji a system zezwalałby wówczas na przyjęcie detalu/wyrobu do

następnej operacji. Czas trwania operacji nie wracałby do bazy SQL a byłby przetwarzany w przedmiotowym

systemie. Odbicie „STOP” powodowałoby zarejestrowanie końca wykonywanej operacji bez możliwości rozpoczęcia

do następnej. Wymagana byłaby ingerencja osoby uprawnionej, np. mistrza lub kontrolera, który spowodowałby

powstanie karty niezgodności lub zwolniłby do dalszej produkcji. Możliwość wprowadzenia komentarza, który by się

pojawiał przy wywołaniu numeru fabrycznego jeżeli na tym etapie istniałoby zarządzanie numerami fabrycznymi.

Pozostałe różnice (dodatkowe opcje).

Wyróżniamy dwa rodzaje stanowisk/operacji: szeregowe i równoległe.

Na stanowiskach szeregowych pracownik/grupa wykonuje jednocześnie jedną operację na jednym zleceniu od

początku do końca. Istnieje możliwość przerwania operacji i rozpoczęcie nowej np. w przypadku awarii lub

stwierdzenia niezgodności. (przycisk „STOP”).

Stanowisko spawania obwodowego należy potraktować jak mieszane, szeregowo równoległe, każdy obwód jako

oddzielna operacja. Operator przyjmuje na stanowisko korpus z dwoma lub więcej obwodami i na koniec potwierdza

ilość pospawanych obwodów lub wszystkie (instrukcja stanowiskowa określa kolejność spoin).

Na stanowiskach spawalniczych przed wykonaniem operacji spawacz wprowadza wytop/partię drutu lub potwierdza

dotychczasowy, który się podpowiada. Aplikacja kojarzy go z numerem fabrycznym urządzenia.

Po zalogowaniu się do stanowiska wyświetla się plan produkcji. Przy zleceniach/operacjach znajduje się znacznik

dostępności. Kontrola dostępności odbywa się on-line i warunkiem dostępności jest zakończenie operacji

poprzedniej (występowanie materiału na składzie).

Na pierwszym stanowisku (w ciągu numeracji - dla numerów technologicznych stanowisko cięcia blach, dla

numerów fabrycznych II pierścień lub kombajn) automatycznie podpowiada się nr technologiczny lub fabryczny z

zadanego ciągu. Pracownik go zatwierdza i opisuje nim detal/wyrób (opcja: przy panelu znajduje się drukarka

drukująca etykietę samoprzylepną z numerem oraz kodem kreskowym).

Na następnym stanowisku system podpowiada ten numer jako dostępny dla następnej operacji w zleceniu. Numery

są niepowtarzalne.

Wyświetla się technologia, odnośnik do rysunku oraz instrukcji BHP i stanowiskowa, których znajomość są wymagane

do wykonywania pracy na danym stanowisku. System przechowuje informację dotyczącą częstotliwości samodzielnej

pracy na stanowisku przez pracownika. Da to obraz o doświadczeniu na stanowisku oraz wielostanowiskowości.

Po zapoznaniu z treścią technologii i ewentualnie instrukcji pracownik potwierdza ten fakt odpowiednim przyciskiem.

Pojawia się ekran startowy a system rejestruje start operacji (tylko na potrzeby raportów tworzonych w tym

systemie). Zbliżenie do skanera identyfikatora pracownika powoduje ponowne wywołanie ostatniego ekranu na

którym się logował, gdzie pracownik może zaraportować zakończenie operacji.

Na następnych stanowiskach system podpowiada numer fabryczny lub technologiczny. Pracownik go potwierdza

przyjmując detal/wyrób do obróbki (Potwierdzenie przyjęcia detalu/wyrobu na stanowisku jest kluczowym

elementem zapewniającym pełną identyfikację wytwarzania produktu-pozwoli to na wyeliminowanie zapisów np.

w kartach stanowiskowych). Identyfikacja marszruty następuje już po tym numerze. Po wykonaniu operacji

pracownik potwierdza wykonanie bez uwag („KONIEC”) lub z uwagami („STOP”)uwagi otrzymuje mistrz i decyduje o

dalszych adresatach). System przechowuje czas przebywania produktu na stanowisku do dalszych analiz

statystycznych.

Stanowisko typowo szeregowe nie pozwala na przyjęcie nowego urządzenia dopóki poprzednie nie zostało

zwolnione.

Przyjęcie materiału na stanowisko wymusza potwierdzenie kontroli poprzednich operacji (check lista) przez

przyjmującego pracownika określonych (opcjonalnie).

Stanowiska równoległe.

Na te stanowiska można przyjąć wiele elementów z kilku zleceń i potwierdzić zakończenie operacji zbiorczo np. na

koniec zmiany.

II.

Rozwiązanie dla magazynów zamkniętych.

Rozwiązanie magazynowe dla CHEMET S.A. - kody kreskowe w magazynie oraz czytniki / urządzenia czytające kody powiązanie z SAP.

Opis ogólny projektu.

Ogólnie chodzi nam o uruchomienie kodów kreskowych w magazynach oraz terminali skanujących, które pozwolą

nam na sprawniejszą pracę w ramach gospodarki materiałowej [wydruk etykiet z SAP w referencji do dokumentu

materiałowego PZ, etykiety drukowane na drukarce z laminatorem – materiały składowane są też na otwartej

przestrzeni, czyli etykiety muszą być odporne na warunki atmosferyczne, stworzenie transakcji skanerowych

odpowiadających transakcjom w SAP – MIGO, powiazanie systemu z rozwiązaniem dla produkcji (InfoKiosk) w celu

zastąpienia tradycyjnych papierowych formularzy listy pobrań materiałów, formą elektroniczną.

Rozwiązanie powinno działać w bezpośrednim połączeniu ON-LINE z systemem SAP. Bez systemów pośrednich.

Opis szczegółowy projektu.

1. Zaprojektowanie dwóch rodzajów etykiet – jednej dla pojemników (małych surowców, które są w magazynie

zamkniętym) i drugiej dla blach - drukowanych przy księgowaniu PZ (wszystkie potrzebne dane są w

dokumencie PZ w SAP; wzorcem mogą być nasze przywieszki materiałowe plus kod kreskowy).

Komentarz:

Zaprojektowanie etykiet w formie naklejek; na etykiecie oprócz kodu kreskowego musi się pojawić indeks z SAP oraz

nazwa materiału, np. 1000001 BL.S355J2+N 5x1800x3905 3.1-minRm=490MPa.

Obecnie obsługujemy tzw. przywieszki materiałowe, które zawieszamy na materiałach [załącznik:

QF_209_3_00_Przywiszka materiałowa].

Taka przywieszka jest generowana i drukowana w aplikacji zewnętrznej, która pobiera dane z SAP dla konkretnej

dostawy (konkretny PZ). Przywieszki dzisiaj są drukowane na zwykłej drukarce i laminowane a później zawieszane

przy materiałach.

2. Uruchomienie transakcji skanerowej do księgowania dokumentów PZ w SAP w referencji do zamówienia

zakupu.

Komentarz:

Na terminalu mamy odzwierciedlenie transakcji MIGO w SAP [MIGO -> Przyjęcie materiału -> do zamówienia -> ruch

numer 101].

Magazynier wpisuje numer zamówienia zakupu na terminalu i podpowiadają mu się pozycje z tego zamówienia

zakupu.

Magazynier sprawdza dane, koryguje ilość, koryguje magazyn, potwierdza transakcję –> księguje przyjęcie materiału

na magazyn.

3. Powiązanie systemu magazynowego z InfoKioskiem na wydziale produkcji.

a) księgowania RW – wydanie na produkcję

b) księgowania ZW – zwrotu z produkcji

Z systemu InfoKiosku byłyby generowane „zamówienia” na materiały, które mają być skompletowane przez magazyn

(opis tworzenia zamówienia znajduję się części „Rozwiązanie dla produkcji” punkt 3.)

W odpowiednio zaprojektowanej transakcji SAP magazynier widziałby jakie materiały są zamówione przez produkcję.

Powinna się tam znaleźć informacja na jaki termin są one potrzebne oraz kto je zamawiał.

Następnie po ich wydaniu na produkcję, magazynier zaznaczałby pozycje, które chce bezpośrednio księgować do

SAP. Sprawdza poprawność danych, jeżeli jest potrzeba koryguje ilość wydawaną, koryguje skład magazynu.

Dodatkowo mogłaby być kolumna z podpowiedzią ile szt/m danego materiału potrzebujemy na 1 sztukę wyrobu.

UWAGA: spora część materiałów ma tak zwaną partię materiałową -> magazynier musi tę partię wskazać na

terminalu przed zatwierdzeniem wydania materiału z magazynu. Czy ma być w SAP przydzielana automatycznie czy

po wywołaniu ekranu i wskazanie jej ręcznie jest jeszcze do ustalenia w fazie koncepcji.

Obok listy byłyby kolumny ze statusami.

- Status „Zamówione” przekazany z ekranu osoby zamawiającej.

- Status „W przygotowaniu”, w którym magazynier powinien potwierdzić, że otrzymał zamówienie i następuje jego

realizacja/kompletacja.

- Status „Wydano”, w którym magazynier po przekazaniu materiałów na wydział produkcji, zaznacza, które materiały

wydał. Po wydaniu status aktualizuje się w naszej tabeli Z*. Tak aby była informacja zwrotna do InfoKiosku o tym, że

materiał został wydany.

Po zweryfikowaniu i uzupełnieniu wszystkich potrzebnych danych oraz zaznaczeniu w kolumnie „wydano”

checkboxami wszystkich materiałów, które chcemy wydać magazynier naciska przycisk „zatwierdź wydanie”.

Następuje wówczas księgowanie w SAP (wykonanie w tle w SAP wydania materiałowego do zlecenia produkcyjnego

w transakcji MIGO, w referencji do nr rezerwacji, ruch 261).

Taka sama zasada dotyczyła by zwrotów materiałów z produkcji na magazyn z tą równicą że tutaj jest ruch 531.

Jako opcja powinna być możliwość przesunięcia wybranych materiałów na inny wskazany skład produkcyjny. Czyli

zamiast wydawać je do zlecenia produkcyjnego przesuwamy tylko ze składu gdzie obecnie się znajdują na inny skład.

Powyższa funkcjonalność powinna być dostępna na komputerze stacjonarnym w SAP, tablecie bądź terminalu kodów

kreskowych.

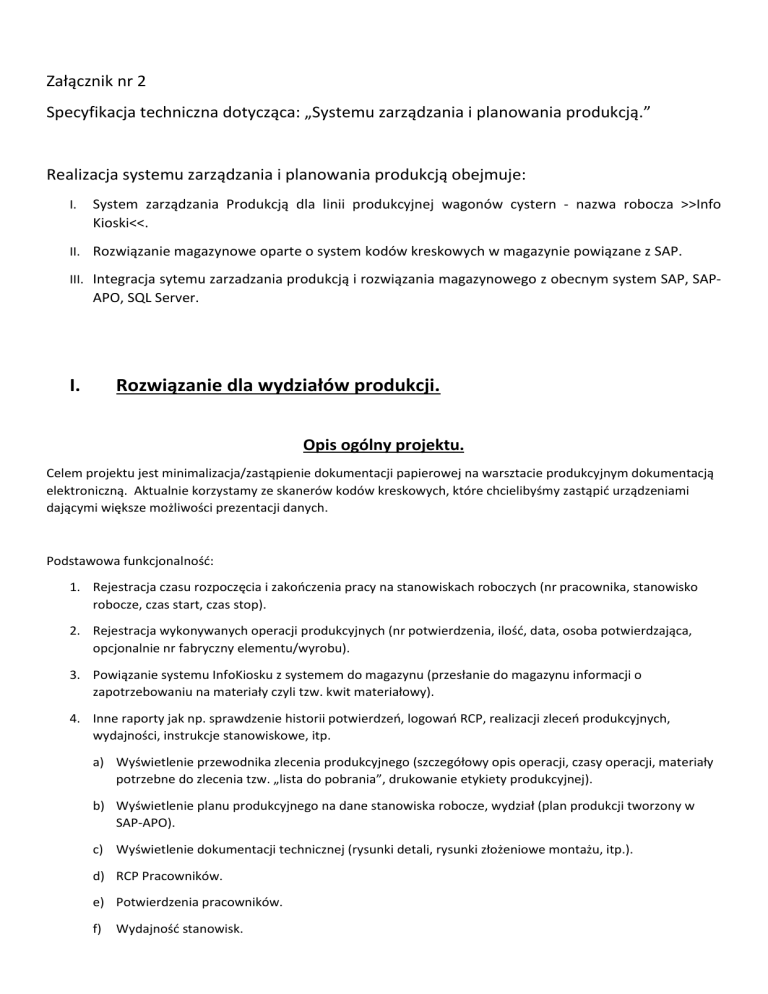

Przykładowy wygląd ekranu.

4. Zaprojektowanie transakcji do wykonania inwentaryzacji z wykorzystaniem skanera (terminalowa wersja

transakcji inwentaryzacyjnych -> rodzina transakcji ME…).

Komentarz:

Na terminalu mamy „kopię” kilku transakcji inwentaryzacyjnych.

Transakcja MI04 – Wprowadzanie spisu z natury.

Operator wpisuje numer listy inwentaryzacyjnej. Podpowiada mu się lista materiałów, które ma zliczyć. Odnajduje

zliczaną pozycję materiałową. Wpisuje ilość zliczoną. Zatwierdza.

Transakcja MI05 - Zmiana spisu z natury. Tutaj operator wpisuje znów numer listy inwentaryzacyjnej. Odszukuje

pozycję, dla której chce skorygować ilość. Koryguje ilość zliczoną. Zatwierdza.

5. Zaprojektowanie transakcji do podgląd aktualnego stanu magazynowego danego materiału (terminalowa

wersja transakcji MB52 i/lub MMBE).

Komentarz:

Na terminalu jest dostępna „kopia” transakcji pozwalającej na podgląd stanu magazynowego.

Transakcja MMBE / lub MB52.

Dodatkowo dobrze by było jakby operator mógł zeskanować z etykiety kod kreskowy (z etykiety znajdującej się na

materiale / opakowaniu), a terminal połączyłby się z bazą w SAP [MMBE/MB52] i wyświetlił na ekranie ilościowy stan

magazynowy.

Podsumowanie.

Cel działań: usprawnienie pracy działu magazynów; skrócenie czasu obsługi przyjęcia materiałów, wydania

materiałów do zleceń, przyjmowania zwrotów z produkcji na magazyn; dodatkowo skrócenie czasu weryfikacji

stanów magazynowych oraz usprawnienie procesu inwentaryzacji materiałów.

Wykonanie operacji na skanerze/terminalu ma powodować działanie w SAP.

Narzędzia: bazą w SAP będzie obszar modułu MM (nie mamy u siebie WM) wsparty urządzeniami mobilnymi

(terminale / skanery kodów kresowych) oraz urządzeniami drukującymi.

Powstaną nowe transakcje Z* dostosowane pod ekrany terminali:

a) Funkcjonalność transakcji jak w standardowej transakcji MIGO:

- możliwość zaksięgowania przyjęcia materiałów w referencji do zamówienia (przyjęcie całości zamówienia, części

zamówienia, poszczególnych pozycji zamówienia, zmiana ilości; możliwość wpisania danych klasyfikacji partii

materiałowej -> dopisanie numerów wytopów),

- wydruk etykiety,

- możliwość zaksięgowania wydania/zwrotów materiałów w referencji do zlecenia produkcyjnego/ nr rezerwacji

(powiązanie z infokioskami)

b) Funkcjonalność transakcji jak w standardowej transakcji QA11/QE51N:

- możliwość podjęcia decyzji użycia w QM; przeksięgowanie z zapasu kontroli jakości do zapasu nieograniczonego

wykorzystania.

Komentarz:

Na terminalu mamy „kopię” transakcji SAP, która wyświetla listę roboczą kontrolera dostaw materiałowych.

Transakcja QE51N – Lista robocza rejestracji wyników kontroli jakości.

Kontroler materiałówy wpisuje numer indeksu materiałowego / albo zakres dat zrealizowanych dostaw materiałów

do magazynu.

Na terminalu wyświetla się lista dostaw materiałów / tzn. partii materiałów, które mają zostać skontrolowane przez

kontrolę jakości i „odebrane” [przeksięgowane z zapasu kontroli jakości do zapasu ogólnego]

Kontroler dostaw materiałowych wybiera dostawę, którą zamierza odebrać.

Zaznacza check boxy odpowiadające za przyjęcie [akceptację] lub nieprzyjęcie [odrzucenie] dostawy materiałowej.

Po zatwierdzeniu takiej operacji na terminalu, terminal przesyła dane do SAP i wykonuje się w SAP ruch materiałowy

odpowiadający za przesunięcie materiału z zapasu kontroli jakości do zapasu ogólnego.

c) Funkcjonalność transakcji tak jak dla standardowej transakcji MB52 lub MMBE (sprawdzenie stanów

magazynowych).

Komentarz: patrz wyżej.

d) Funkcjonalność transakcji ta jak dla standardowych transakcji inwentaryzacyjnych (grupa ME…): umożliwiające

wprowadzenie wyników zliczenia (MI04), zmiany ilości (MI05).

Komentarz: patrz wyżej.

Integracja koncepcji „Info Kiosków oraz systemu magazynowego” z

obecnym system do planowania produkcji SAP-APO.

III.

Obecnie w Chemet S.A. działa system klasy ERP, SAP służący do zarządzania przedsiębiorstwem. Na potrzeby

planowania i harmonogramowania produkcji został wdrożony projekt integracji z SAP-APO.

Celem projektu integracji z SAP-APO było zbudowanie operacyjnego systemu planistycznego pozwalającego na

wizualizację planu produkcji jego realizacji, monitorowania na bieżąco stopnia wykonania planu. Powiązanie systemu

z ewidencją produkcji prowadzoną w module PP oraz czerpanie danych z modułów logistycznych powiązanych takich

jak MM, SD i CO.

Wdrożenie systemu planistycznego miało na celu umożliwić na bieżąco w trybie zbliżonym do czasu rzeczywistego

śledzenie przepływu materiału przez halę produkcyjną. Dodatkowo na bazie wprowadzonych harmonogramów

pozwolić na racjonalne zamawianie surowców oraz kontraktowanie siły roboczej.

W celu uniknięcia dublowania prac dane podstawowe i transakcyjne dla systemu planistycznego pochodzą z sytemu

ERP. Po stronie APO dokonywane jest uzupełnienie tych danych o parametry, których brak jest w systemie ERP.

W związku z rozbudową zakładu o nową linię produkcyjną i związanym z tym projektem „zarządzania i planowania

produkcji wagonów” istnieje potrzeba integracji systemu „infoKiosków oraz systemu magazynowego” nowo

powstającej linii z obecnym systemem planistycznym SAP-APO.

Projekt ma na celu:

Uruchomienie funkcjonalności planowania i harmonogramowania z wykorzystaniem systemu SAP APO

PP/DS.

Uruchomienie funkcjonalności peggingu pomiędzy poziomami produkcyjnymi – od surowca po wyrób

gotowy (sieć połączeń pokazująca zależności).

Poprawa wizualizacji planu produkcji (informacja o tym na jakim etapie produkcji obecnie jesteśmy będzie

pochodziła bezpośrednio z systemu i wyświetlana na InfoKiosku na wydziałach produkcyjnych).

Poprawa poziomu obsługi klienta zewnętrznego (skrócenie cyklu możliwość na bieżąco informowania o

etapie produkcji) oraz wewnętrznego (pracownicy produkcji będą mieli więcej informacji w jednym miejscu

na ekranie InfoKiosku)

Możliwość szybkiej zmiany harmonogramu produkcji (każda zmiana harmonogramu będzie od razu

widoczna dla pracowników na InfoKiosku)

Skrócenie czasu przyjmowania zamówień od klienta – lepsze oszacowanie posiadanych mocy

produkcyjnych.

Śledzenie na bieżąco stopnia realizacji produkcji.

Możliwość śledzenia zagrożeń dotyczących terminów realizacji wynikających z ograniczeń w zakresie

surowców, zdolności produkcyjnych jak i opóźnień produkcji.

Lepsze wykorzystanie mocy produkcyjnych.

Szybsze przekazanie informacji z produkcji na magazyn o zapotrzebowaniu na materiał.