POLSKA

RZECZPOSPOLITA

OPIS PATENTOWY 140627

LUDOWA

CZYTELNIA

Patent dodatkowy

do patentu

Zgłoszono:

Ur*ędu Palantowego '

(P. 244822)

83 11 28

InL Cl.4

Pierwszeństwo

B01D 53/36

OIZAO

PATENTOWY

Zgłoszenie ogłoszono:

PRL

85 06 04

Opis patentowy opublikowano: 88 03 30

Twórcy wynalazku:

Jerzy Wojciechowski, Jerzy Haber, Zbigniew Wyderka, Leszek

Michalski, Jadwiga Foryś, Zygmunt Wysocki, Włodzimierz Gajewski

Uprawniony z patentu:

Polska Akademia Nauk. Instytut Katalizy i Fizykochemii

Powierzchni, Kraków (Polska)

SPOSÓB KATALITYCZNEGO OCZYSZCZANIA GAZÓW

Przedmiotem wynalazku jest sposób katalitycznego oczyszczania gazów od zanieczyszczeń

organicznych i tlenku węgla zawartych zwłaszcza w przemysłowych gazach odlotowych i spalinach

oraz atmosferach ochronnych,

W rozwiązaniu znanym z opisu patentowego PRL nr 126 861 zanieczyszczone gazy poddaje

się katalitycznej konwersji niepożądanych składników na stałym złożu katalizatora metalicznego

lub tlenkowego, przepuszczając strumień gazów przez złoże katalizatora cyklicznie, dwukierunko¬

wo, zmieniając kierunek strumienia gazów na odwrotny z częstotliwością od 1 do 120 razy na go¬

dzinę, optymalnie od 10 do 20 razy na godzinę. Źródło ciepła potrzebnego do zainicjowania

pro¬

cesu i podtrzymania reakcji katalitycznej konwersji zanieczyszczeń umieszczone jest w części

środkowej katalizatora. Złoże katalizatora znajduje się pomiędzy warstwami ceramicznych lub me¬

talowych kształtek kumulujących ciepło w przedziałach czasu pomiędzy kolejnymi zmianami kierunku

przepływu gazu przez reaktor.

W urządzeniu stosowanym w sposobie według opisu patentowego PRL element grzejny służący

do ogrzewania złoża katalizatora, stosowany w postaci grzałki elektrycznej, ukształtowany był

tak, że ogrzewał całą powierzchnię przekroju reaktora.

Sposób katalitycznego oczyszczania gazów na drodze konwersji niepożądanych składników

na stałym złożu katalizatora polega według wynalazku na doprowadzeniu ciepła potrzebnego do pod¬

grzania złoża katalizatora do temperatury inicjowania reakcji katalitycznej konwersji zanieczysz¬

czeń i/lub utrzymywania złoża na wymaganym poziomie temperatury przy pomocy elektrycznych ele¬

mentów grzejnych, umieszczonych w środkowej części złoża katalizatora i rozmieszczonych na części

powierzchni złoża katalizatora, wynoszącej korzystnie 25 do 50% całkowitej powierzchni przekro¬

ju złoża katalizatora, przy czym ciepło wydzielane przez te elementy ogrzewa część powierzchni

złoża katalizatora prostopadłą do kierunku przepływu gazu.

140 627

2

Stwierdzono, że zmniejszając powierzchnię ogrzewania złoża katalizatora i stosując taką

samą ilość ciepła doprowadzonego przez grzałkę elektryczną jak przy ogrzewaniu całej powierzchni

przekroju złoża, można znacznie poprawić efektywność procesu, dzięki skróceniu czasu ogrzewania

złoża katalizatora potrzebnego do osiągnięcia temperatury reakcji katalitycznej konwersji za¬

nieczyszczeń*

Skupienie tej samej ilości ciepła na mniejszej powierzchni przekroju katalizatora, przez

którą prostopadle przepływa strumień gazu zanieczyszczonego, doprowadzanego do strefy reakcyjnej,

pozwala na szybsze osiągnięcie temperatury reakcji w ogrzewanej przestrzeni, zaś rozprzestrzenia¬

nie się ciepła na całej powierzchni przekroju na drodze konwekcji ciepła przez cząsteczki gazu

umożliwia kilkakrotne skrócenie czasu ogrzewania złoża katalitycznego w całej objętości katalitycz¬

nej w porównaniu z rozwinięciem powierzchni ogrzewania przy tej samej mocy na całą powierzchnię

przekroju i ogrzewania całej powierzchni strumienia doprowadzonego gazu*

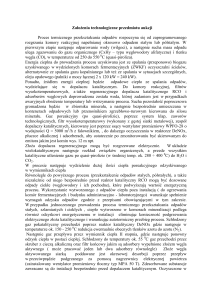

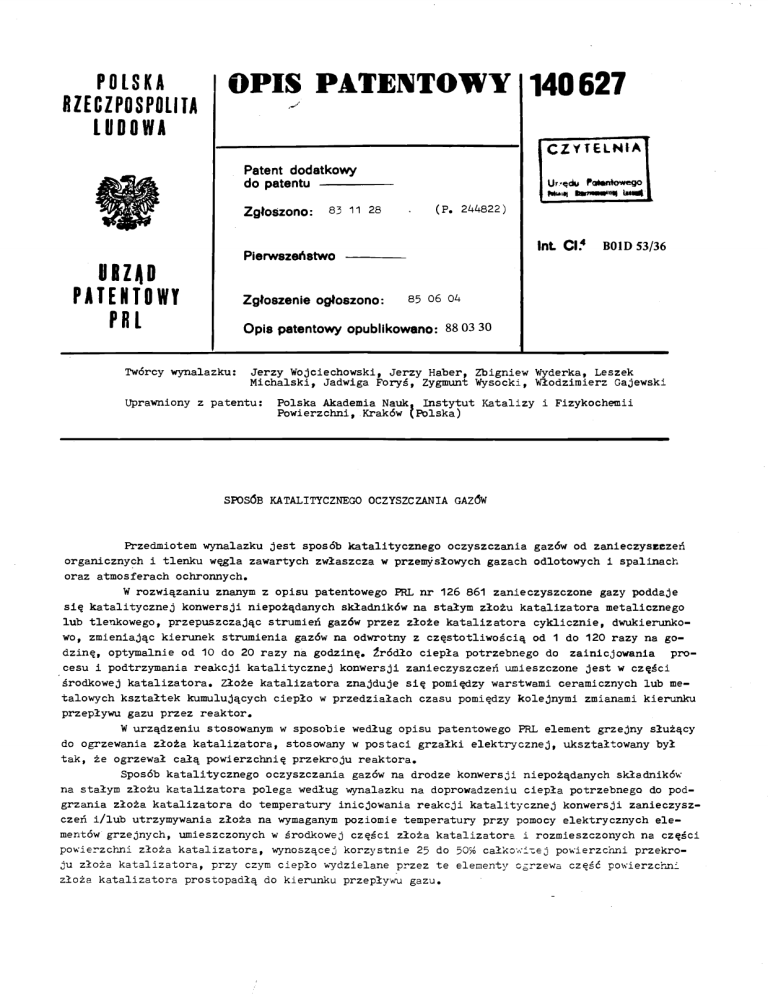

Rozwiązanie według wynalazku sprawdzono doświadczalnie w reaktorze katalitycznym przed¬

stawiającym schematycznie, w przekroju podłużnym na załączonym rysunku fig*1* Reaktor, stanowi

rurę 1 o średnicy 300 mm, w której na perforowanej blasze 2 umieszczona jest warstwa wypełnienia

ceramicznego o wysokości 300 mm, zaś na przegrodzie perforowanej 3 umieszczona jest warstwa ka¬

talizatora platynowego w formie granulek o średnicy 60 mnu W procesie stosuje się taki sam rodzaj

katalizatora, jak w procesach pełnego utleniania węglowodorów, na przykład katalizatory platynowe

osadzone na aktywnych nośnikach* Warstwa katalizatora oddzielona jest blachą perforowaną 4, zaś

na blasze perforowanej 5 umieszczona jest druga warstwa katalizatora platynowego o wysokości 60 mm,

a na blasze perforowanej 6 druga warstwa wypełnienia ceramicznego* W przestrzeni ograniczonej bla¬

chami perforowanymi 4 i 5 umieszczona jest grzałka elektryczna 7 o mocy 0,5 kW, która w wersji

przedstawionej na rysunku fig* 2 posiada długość 2 m (wersja znana)* W takim rozwiązaniu grzałka

ogrzewa praktycznie całkowitą powierzchnię przekroju rury prostopadłej do kierunku strumienia gazu*

Według naszego zgłoszenia grzałka ukształtowana jest jak na rysunku fig* 3 i posiada

również moc 0,5 kW, ale długość jej wynosi tylko 0,8 m i ogrzewa około h0% powierzchni przekroju

A-A rury 1 prostopadłej do kierunku strumienia gazu. Wentylator 8 tłoczy przez reaktor powietrze

zanieczyszczone heksanem o stężeniu 1 g/nr*

Zawory elektromagnetyczne 9f 10* 11. 12 umożliwiają zmianę kierunku przepływu strumienia

gazu przez reaktor* Gdy zawory 9 1 10 są zamknięte a zawory 11 i 12 otwarte, gaz przepływa przez

reaktor z dołu do góry, a przy zamkniętych zaworach 11 i 12 i otwartych zaworach 9 i 10 powietrze

przepływa przez reaktor z góry do dołu*

Przykład I* Wentylator tłoczył powietrze zanieczyszczone heksanem w ilości 1 g

heksanu/nr powietrza, przy natężeniu przepływu strumienia gazu 150 nr/godz* Zawory elektromagne¬

tyczne zmieniały kierunek przepływu gazu przez reaktor co 2 minuty. W reaktor wmontowano grzałkę

o mocy 0,5 kW o długości 2 m jak na rysunku fig* 2. Temperatura obu złóż katalizatora po 3 godzi¬

nach pracy osiągnęła wartość 140°C i na tym poziomie utrzymywała się, oscylując, w zależności od

zmiany kierunku przepływu gazu pomiędzy 125 a 140°C* W próbie tej nie stwierdzono katalitycznej

przemiany heksanu na złożu katalizatora*

Przykład

II* W reaktorze zamontowano grzałkę elektryczną o mocy 0,5 kW i dłu¬

gości 0,8 m ukształtowaną jak na rysunku fig* 3* Po 3 godzinach od uruchomienia wentylatora do¬

prowadzającego gaz, stwierdzono w złożu katalizatora temperaturę 200°C, a po 4 godzinach tempe¬

ratura w złożu katalizatora wynosiła 350-400°C, a stężenie heksanu zmalało do wartości 0,1 g/m ,

co świadczyło o przebiegu reakcji utleniania heksanu ze sprawnością powyżej 9096* Gdy grzałkę wy¬

łączono z obiegu prądu elektrycznego, temperatura zaczęła się szybko obniżać a stężenie heksanu

w gazie wylotowym wzrosło* Po 90 minutach temperatura złoża obniżyła się do 150°C a heksan prze¬

stał reagować z tlenem z powietrza.

Powyższe doświadczenia wykazały, że sposób doprowadzenia ciepła do środkowej części reakto¬

ra katalitycznego ma istotny wpływ na inicjowanie i przebieg katalitycznego dopalania gazów.

Zastosowanie wynalazku pozwala wydatnie zmniejszyć ilość energii potrzebnej do inicjowania i pro¬

wadzenia procesu katalitycznego oczyszczania gazów.

140

627

Zastrzeżenie

3

patentowe

Sposób katalitycznego oczyszczania gazów na drodze konwersji niepożądanych składników

na stałym złożu katalizatora metalicznego lub tlenkowego, umieszczonego pomiędzy dwiema war¬

stwami złoża ceramicznego lub metalicznego prowadzony przy cyklicznych zmianach kierunku stru¬

mienia gazu płynącego przez złoże katalizatora i wypełnienie, na odwrotny z częstotliwością od

1 do 120 razy na godzinę, optymalnie od 10 do 20 razy na godzinę, w którym źródło ciepła po¬

trzebnego do zainicjowania i podtrzymania reakcji katalitycznej, w postaci elektrycznych elemen¬

tów grzejnych, umieszczone jest w środkowej części katalizatora, znamienny

tym,

że za pomocą źródła ciepła umieszczonego w środkowej części złoża katalizatora ogrzewa się część

prostopadłej do kierunku przepływu gazu powierzchni złoża katalizatora, wynoszącą korzystnie

25-50% całkowitej powierzchni przekroju tego złoża.

'

HG-1

A-A

FIG. 3