Maja Burzyńska – Szyszko

Materiały konstrukcyjne

Warszawa 2011

Politechnika Warszawska

Wydział Samochodów i Maszyn Roboczych

Kierunek studiów "Edukacja techniczno informatyczna"

02-524 Warszawa, ul. Narbutta 84, tel. (22) 849 43 07, (22) 234 83 48

ipbmvr.simr.pw.edu.pl/spin/, e-mail: [email protected]

Opiniodawca: prof. dr hab. inż. Mieczysław KACZOROWSKI

Projekt okładki: Norbert SKUMIAŁ, Stefan TOMASZEK

Projekt układu graficznego tekstu: Grzegorz LINKIEWICZ

Skład tekstu: Janusz BONAROWSKI

Publikacja bezpłatna, przeznaczona dla studentów kierunku studiów

"Edukacja techniczno informatyczna"

Copyright © 2011 Politechnika Warszawska

Utwór w całości ani we fragmentach nie może być powielany

ani rozpowszechniany za pomocą urządzeń elektronicznych, mechanicznych,

kopiujących, nagrywających i innych bez pisemnej zgody posiadacza praw

autorskich.

ISBN 83-89703-73-4

Druk i oprawa: Drukarnia Expol P. Rybiński, J. Dąbek Spółka Jawna,

87-800 Włocławek, ul. Brzeska 4

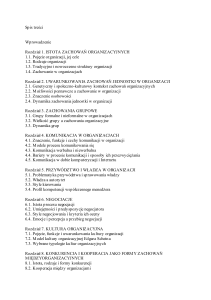

Spis treści

Wstęp...................................................................... 5

Wprowadzenie........................................................ 6

1. Wiązania między atomami................................. 9

2. Budowa metali i ich stopów ............................ 13

2.1. Struktura krystaliczna metali ...................................................... 14

2.2. Defekty budowy krystalicznej .................................................... 20

2.3. Struktura stopów metali.............................................................. 27

3. Właściwości mechaniczne materiałów

konstrukcyjnych .............................................. 31

3.1. Gęstość ....................................................................................... 32

3.2. Sztywność - sprężystość ............................................................. 33

3.3. Wytrzymałość statyczna ............................................................. 37

3.4. Wytrzymałość zmęczeniowa ...................................................... 41

3.5. Twardość .................................................................................... 43

3.6. Wiązkość .................................................................................... 44

3.7. Kruchość i ścieralność................................................................ 47

4. Metody umacniania materiałów plastycznych 51

4.1. Umocnienie roztworowe............................................................. 53

4.2. Umocnienie wydzieleniowe ................................................... 54

4.3. Umocnienie przez rozdrobnienie ziarn....................................... 56

4.4. Umocnienie odkształceniowe ..................................................... 57

4.5. Zdrowienie i rekrystalizacja ....................................................... 58

5. Układy równowagi fazowej ............................. 63

5.1. Reguła faz Gibbsa....................................................................... 64

5.2. Dwuskładnikowe układy równowagi ......................................... 66

5.3. Mechanizm i kinetyka przemian fazowych ................................ 78

6. Stopy żelazo – węgiel ...................................... 85

6.1. Układ równowagi żelazo – węgiel.............................................. 86

6.2. Przemiany w stopach żelazo – węgiel ........................................ 95

7. Wpływ węgla i dodatków stopowych

na strukturę i właściwości stopów

układu Fe-C.................................................... 103

8. Obróbka cieplna stopów układu Fe-C............ 121

9. Kształtowanie właściwości warstw

powierzchniowych tworzyw metalowych ..... 133

10. Przemysłowe stopy żelaza ........................... 151

10.1. Klasyfikacja stali .................................................................... 152

10.2. Oznakowanie stali .................................................................. 156

10.3. Przykładowe stale przemysłowe............................................. 164

11. Stopy metali nieżelaznych............................ 179

11.1. Aluminium i jego stopy .......................................................... 180

11.2. Miedź i jej stopy ..................................................................... 191

12. Tworzywa ceramiczne .................................. 199

13. Polimery ....................................................... 225

14. Kompozyty.................................................... 241

15. Literatura...................................................... 261

Wstęp

Niniejsze materiały zostały opracowane w ramach realizacji Programu

Rozwojowego Politechniki Warszawskiej współfinansowanego przez

Unię Europejską w ramach Europejskiego Funduszu Społecznego –

PROGRAM OPERACYJNY KAPITAŁ LUDZKI. Przeznaczone są dla

studentów kierunku „Edukacja techniczno-informatyczna” na Wydziale

Samochodów i Maszyn Roboczych Politechniki Warszawskiej.

Swoim zakresem obejmują zagadnienia określone w programie studiów

dla przedmiotu ogólnego pt. „Materiały konstrukcyjne” opisanym w sylabusie opracowanym dla tego przedmiotu. Zawartość merytoryczna programu przedmiotu spełnia wymagania określone w standardach kształcenia Ministerstwa Nauki i Szkolnictwa Wyższego dla kierunku „Edukacja

techniczno-informatyczna”.

W szczególności w rozdziałach 1 i 2 przedstawiono zagadnienia związane z budową metali i ich stopów. Rozdział 3 zawiera informacje dotyczące stałych materiałowych określających właściwości mechaniczne

materiałów konstrukcyjnych oraz metod ich wyznaczania. W rozdziałach

5 i 6 omówiono ważniejsze typy układów równowagi oraz mechanizmy

przemian fazowych zachodzących w stopach metali. Rozdziały 3, 7 i 8

zawierają informacje dotyczące kształtowania właściwości stopów metali. Z kolei w rozdziałach 10 i 11 przedstawiono sposoby oznakowania,

właściwości i zastosowania przemysłowych stopów żelaza, aluminium

i miedzi. Kolejne rozdziały zawierają charakterystykę podstawowych

tworzyw niemetalowych odpowiednio rozdział 12 – tworzyw ceramicznych, 13 – polimerów, 14 – kompozytów.

Wprowadzenie

Materiały stosowane we wszystkich specjalnosciach inzynierskich sa

jednym z podstawowych, cywilizacyjnych bogactw ludzkosci. Rozwój

materiałów w dużej mierze decydował i nadal decyduje o rozwoju naszej

cywilizacji. Potwierdzeniem tego są nazwy epok historycznych

utworzone od nazw ówcześnie stosowanych materiałów np. epoka

kamienia, brązu, żelaza. Rodzaj użytego materiału wpływał na funkcje

użytkowe wytwarzanych przedmiotów (narzędzi, broni itp.), a tym samy

na warunki życia i jego rozwój. Zawansowane materiały pozwalały na

realizację najbardziej śmiałych pomysłów związanych choćby z chęcią

opanowania przestworzy. Rozwój lekkich stopów aluminium i ich

technologii przetwarzania umożliwił wprowadzenie nowych konstrukcji

na poszycia samolotów, a opracowanie żarowytrzymałych stopów na

bazie niklu umożliwiło wyprodukowanie silników odrzutowych o

odpowiedniej trwałości. Gdyby nie materiały nowej generacji nadal na

naszych półkach stałyby lampowe odbiornik radiowe, a rozwój

komputerów osobistych nie byłyby możliwy. Szczególne znaczenie

materiałów wynika z faktu, że zwiększają one dostęp człowieka do

energii i informacji. Niestety obecnie zafascynowani funkcjami

użytkowymi produkowanych urządzeń często zapominamy, że jednym z

podstawowych czynników postępu jest rozwój materiałów.

Na przestrzeni kilkudziesięciu ostatnich lat nastąpił gwałtowny rozwój

w dziedzinie materiałów. Ogromna liczba współcześnie stosowanych

materiałów konstrukcyjnych stawia nowe wymagania przed inżynierami.

Muszą oni znać całe spektrum materiałów oraz ich potencjalne zastosowania, aby w sposób optymalny, wykorzystać je w konstrukcjach. Zaprojektowana, a następnie wykonana konstrukcja powinna odpowiadać

wymaganiom eksploatacyjnym, ekonomicznym i technologicznym. Konstruktor wykonując projekt powinien dokonać pełnej analizy materiałów,

biorąc pod uwagę ich własności mechaniczne, cenę oraz cechy technologiczne. Dlatego też do prawidłowego doboru materiałów konieczne jest

poznanie i zrozumienie: metod kształtowania właściwości materiałów,

podstawach stałych materiałowych określających ich cechy, zmian właściwości zachodzących w wyniku kształtowania, łączenia i obróbki końcowej materiału oraz ograniczeń w ich stosowaniu.

Podstawowa klasyfikacja, (rysunek 0.1) współczesnych materiałów

oparta jest na charakterze dominującego wiązania między atomami lub

cząstkami, zgodnie z którym dzielą się one na:

•

metale i stopy metali - wiązanie metaliczne,

•

ceramikę - wiązanie kowalencyjne lub jonowe,

•

polimery - wiązanie kowalencyjne w obrębie makrocząsteczek i siły Van der Waalsa między makrocząsteczkami.

Dodatkową grupę stanowią kompozyty, które są utworzone, z co najmniej dwóch komponentów o różnych właściwościach i wykazują lepsze

właściwości niż każdy ze składników oddzielnie lub ich mieszanina.

Rysunek 0.1. Klasyfikacja materiałów inżynierskich

Strona 7

1

Wiązania między

atomami

W tym rozdziale:

o

o

Wiązania pierwotne

Wiązania wtórne (międzycząsteczkowe)

ROZDZIAŁ 1

1.1. Wiązania między atomami

Wytrzymałość materiałów konstrukcyjnych zależna jest od wielkości sił

utrzymujących atomy razem, czyli od rodzaju wiązań międzyatomowych

oraz sposobu rozmieszczenia atomów w przestrzeni.

Wiązania pierwotne

Do wiązań pierwotnych między atomami zaliczamy:

•

wiązania kowalencyjne (atomowe),

•

wiązania jonowe,

•

wiązania metaliczne.

Wiązanie kowalencyjne – Istotą tego wiązania jest uwspólnienie elektronów walencyjnych dla obu atomów tworzących to wiązanie. Może

ono powstawać między atomami, w których powłoka walencyjna jest zapełniona przynajmniej w połowie. Są one wiązaniami zorientowanymi,

co powoduje, że kąty między nimi zależą od liczby oraz rodzaju

elektronów tworzących to wiązanie. Wiązanie to charakteryzuje się

największą sztywnością i występuje w diamencie oraz większości

materiałów ceramicznych, które są bardzo twarde i kruche.

Wiązanie jonowe – Istotą tego wiązania jest elektrostatyczne oddziaływanie między jonami o różnoimiennych ładunkach, dzięki czemu przyciągają się one elektrostatycznie na zasadzie sił Coulomba. Wiązanie to

powstaje między atomami, z których jeden ma niewielką liczbę elektronów walencyjnych i oddaje je drugiemu, który ma powłokę walencyjną

prawie całkowicie zapełnioną. W wyniku tego powstają odpowiednio jon

dodani i ujemy. Wiązanie to powstaje najczęściej między metalem

a niemetalem.

Wiązanie metaliczne – istotą tego wiązania są elektrostatyczne przyciągania między jądrami atomowymi i swobodnie poruszającymi się elektronami pochodzącymi z zewnętrznych powłok elektronowych atomów.

Spójność metalu utrzymywana jest przez siły przyciągające między dodatnimi jonami i elektronami, a jony utrzymywane są w określonych

położeniach dzięki występującym między nimi siłom odpychającym.

Strona 10

WIĄZANIA MIĘDZY ATOMAMI

Wiązania metaliczne powstaje pomiędzy atomami metalu w stanie

stałym.

Wiązania wtórne

Do wiązań wtórnych zaliczamy:

•

wiązania siłami van der Waalsa,

•

wiązania wodorowe.

Wiązania siłami van der Waalsa – Istotą tego wiązania jest dipolowe

przyciąganie pomiędzy atomami lub cząsteczkami obojętnymi elektrycznie. W wyniku ciągłego ruchu elektronów walencyjnych gęstość ładunku

ujemnego na zewnętrznej powłoce atomu ulega szybkim fluktuacjom,

powodując chwilowe asymetryczne rozkłady ładunku względem jądra.

W wyniku tego powstaje szybkozmienny dipol, który indukuje podobny

moment dipolowy w sąsiednim atomie. Dipole przyciągają się zwiększając, w miarę zbliżania się, wzajemną polaryzację elektronową. Siły

van der Waalsa są stosunkowo słabe, kilkanaście razy słabsze od sił

wiązań pierwotnych. Wiązania siłami van der Waalsa występują w polimerach, jako połączenia między łańcuchami.

Wiązania wodorowe – Istotą wiązania wodorowego jest oddziaływanie

między spolaryzowanymi cząsteczkami. Jest to rodzaj stosunkowo

słabego wiązania chemicznego polegającego głównie na przyciąganiu

elektrostatycznym między atomem wodoru i atomem elektroujemnym

zawierającym wolne pary elektronowe. Przykładem takiego wiązania są

wiązania między cząsteczkami wody. Elektroujemny atom tlenu silnie

przyciąga elektrony wiązania, co powoduje, że atom wodoru uzyskuje

ładunek dodatni. Tak przegrupowane ładunki prowadzą do powstania

momentu dipolowego w każdej cząsteczce wody, co z kolei powoduje

ich przyciąganie.

W materiałach odzwierciedleniem dużych wartości sił międzyatomowych w wiązaniach jest wysoka:

1

•

temperatura topnienia,

•

sztywność,1

Sztywność – naprężenie konieczne do uzyskania jednostkowego odkształcenia.

Strona 11

ROZDZIAŁ 1

•

sprężystość,1

•

i twardość materiału.

Rodzaj materiału

Ceramika

Polimery

Metale

1

Strona 12

Wiązania chemiczne

Kowalencyjne

i jonowe

Kowalencyjne

i van der Waalsa

Metaliczne

Bardzo silne

Bardzo silne

Bardzo silne

Bardzo słabe

Silne

Sprężystość – fizyczna właściwość ciał materialnych do odzyskiwania pierwotnego

kształtu i wymiarów po usunięciu sił zewnętrznych wywołujących odkształcenie

sprężyste.

`

2

Budowa metali

i ich stopów

W tym rozdziale:

o

o

o

Struktura krystaliczna metali

Defekty struktury krystalicznej

Struktura stopów metali

ROZDZIAŁ 2

2.1. Struktura krystaliczna

metali

Materiały metaliczne

Jak wspomniano, metale zbudowane są z dodatnich jonów (rdzeni atomowych) i swobodnie poruszających się elektronów. Gaz elektronowy

tworzy rodzaj „spoiwa” przenikającego przestrzeń między rdzeniami

atomowymi (jony dodatnie), które przez oddziaływanie elektrostatyczne

„wciąga" w siebie dodatnie jony, dążąc do jak najgęstszego wypełnienia

przestrzeni.

Wiązanie metaliczne:

•

niekierunkowe gęste upakowanie atomów duża

gęstość plastyczność,

•

szeroki zakres energii wiązania metalicznego (200÷800 kJ/mol) duży zakres temperatury topnienia

(gal 30°C, wolfram 3695°C), szeroki zakres twardości

i wytrzymałości mechanicznej.

•

gaz elektronowy ruchliwe elektrony duże przewodnictwo elektryczne i cieplne łatwość tworzenia kationów ŕ

podatność na korozję.

Wynikiem działania sił międzyatomowych jest charakterystyczna krystaliczna struktura metali.

Rysunek 2.1. Struktura krystaliczna i amorficzna

Strona 14

BUDOWA METALI I ICH STOPÓW

Kryształem jest fizycznie i chemicznie jednorodne i anizotropowe ciało

stałe o prawidłowo (okresowo) powtarzającym się w trzech wymiarach

rozmieszczeniu atomów, jonów lub cząsteczek, czyli ciało wykazujące

określony (tzw. translacyjny) porządek dalekiego zasięgu.

Metale w stanie stałym mają budowę krystaliczną, która charakteryzuje

się ściśle określonym rozmieszczeniem atomów w przestrzeni. Ponieważ

atomy metali w stanie stałym dążą do jak najgęstszego zapełnia przestrzeni, liczba wariantów rozmieszczenia atomów jest ograniczona.

Istnieją dwa sposoby ułożenia warstw atomowych tworzących zwartą

strukturę krystaliczną:

Rysunek 2.2. Ułożenie atomów w zwartych strukturach krystalicznych

(AB) i (ABC): a) pierwsza warstwa (A), b) druga warstwa (B) – atomy

ułożone w lukach warstwy pierwszej. c) trzecia warstwa atomów ma dwa

możliwe ułożenia atomów A – atomy trzeciej warstwy są nad atomami

pierwszej, co daje układ atomów (ABAB), C – atomy trzeciej warstwy

ułożone w lukach, co daje układ atomów (ABC)

Wiele spośród znanych powszechnie metali krystalizuje, tworząc struktury zwarte ABC –Al, Cu, Ni, lub ABAB Mg, Zn i Ti.

Każdy metal krystalizuje w takim układzie atomów, który

zapewnia mu najmniejszą energię wewnętrzną.

Uporządkowanie dalekiego zasięgu atomów najłatwiej przedstawić

w postaci schematów przestrzennych zwanych komórkami elementarnymi sieci przestrzennej.

Sieć przestrzenna

•

Węzeł i trzy wektory translacji tworzą sieć przestrzenną.

•

Równoległościan mający te wektory za krawędzie jest najmniejszym elementem tworzącym sieć przestrzenną – komórką elementarną sieci przestrzennej.

•

Sieć przestrzenną można otrzymać przez translację komórki

sieciowej dowolną liczbę razy w trzech kierunkach.

Strona 15

ROZDZIAŁ 2

Wszystkie możliwe sieci przestrzenne określone są przez siedem układów współrzędnych zwanych układami krystalograficznymi. Jeśli

uwzględnimy możliwe centrowanie komórki elementarnej, to okazuje

się, że w przestrzeni trójwymiarowej jest możliwych tylko 14 typów

(rodzajów) sieci przestrzennych zwanych sieciami Bravais’go, definiujących całkowicie powtarzalność charakterystycznych cech kryształu bez

odnoszenia się do szczegółów struktury. Najprostszym typem komórki

elementarnej jest komórka regularna prosta przedstawiona na rysunku 2.3, której wielkość określa parametr sieci (a). Parametr sieci dla

każdego metalu ma charakterystyczną, określoną wielkość.

Symbole węzłów

Dowolny węzeł sieci obieramy jako początek układu współrzędnych

(000).

Kierunki translacji, czyli kierunki trzech przecinających się krawędzi

komórki sieciowej, przyjmujemy za osie układu współrzędnych (XYZ).

Położenie węzła znajdującego się w narożu komórki sieciowej określają

współrzędne x=ma, y = nb, z = pc.

a, b, c – odległości translacyjne w kierunkach osi współrzędnych,

m, n, p – liczby całkowite.

Większość metali odznacza się jedną z trzech struktur krystalograficznych:

A1 (RSC) regularną ściennie centrowaną,

A2 (RPC) regularną przestrzennie centrowaną,

A3 (HZ) heksagonalną zwartą.

Rysunek. 2.3. Komórka sieciowa ze współrzędnymi punktów

Strona 16

BUDOWA METALI I ICH STOPÓW

Komórkę elementarną sieci przestrzennej charakteryzują następujące

wielkości:

Liczba koordynacyjna (lk). Określa liczbę najbliższych i równoodległych atomów od dowolnego atomu sieci. Odpowiada ona liczbie

wiązań atomu, czyli stanowi energetyczną miarę trwałości struktury

krystalicznej.

Liczba atomów (la) przypadająca na komórkę elementarną. Określa

wielkość charakteryzującą w pewien sposób wielkość komórki zasadniczej.

Wypełnienie komórki elementarnej (Wk). Jest to stosunek objętości

atomów do objętości komórki zasadniczej, charakteryzujący gęstość

atomową struktury krystalicznej.

Sieć regularna przestrzennie centrowana A2 (RPC)

Rysunek 2.4. Układ atomów (a) i schemat (b) elementarnej komórki

regularnej przestrzennie centrowanej oraz c) parametry komórki

Sieć HZ występuje między innymi w takich metalach jak:

Feα, Tiβ, Zrβ, W, Cr, Mo, V.

Sieć heksagonalna zwarta A3 (HZ)

Struktura zwarta tupu ABAB: lk = 12, la = 12, Wk = 74%

Strona 17

ROZDZIAŁ 2

Rysunek 2.5. Układ atomów (a) i schemat (b) elementarnej komórki

heksagonalnej zwartej przestrzennie centrowanej

Sieć RSC występuje między innymi w takich metalach jak:

Tiα, Niα, Coα, Zn, Mg, Be

Sieć regularna ściennie centrowana A1 (RSC)

Struktura zwarta typu ABCABC

Rysunek 2.6. Układ atomów (a) i schemat (b) elementarnej komórki

regularnej ściennie centrowanej oraz c) parametry komórki.

Sieć RSC występuje między innymi w takich metalach jak:

Feγ, Niβ, Coβ, Cu, Au, Ag, Pb, Al.

Strona 18

BUDOWA METALI I ICH STOPÓW

Polimorfizm

Niektóre substancje, w tym również metale, zależnie od temperatury

i ciśnienia występują w odmianach różniących się budową krystaliczną.

Zjawisko to nazywa się polimorfizmem1. Zasadniczym czynnikiem wywołującym przemiany alotropowe jest zmiana temperatury.

•

Tiα (HZ) 880°C Tiβ (RPC)

•

Zrα (HZ) 865°C -Zrβ (RPC)

•

Feα (RPC) 910°C Feγ (RSC) 1400°C Feα (RPC)

Z polimorfizmem związane jest prawo stałości typu i prawo polimorfii.

Prawo stałości typu. Substancje zdefiniowane pod względem fizycznym i chemicznym (o tych samych właściwościach i składzie chemicznym) mają zawsze ten sam typ sieci niezależnie od pochodzenia czy

sposobu otrzymywania.

Prawo polimorfii. Substancje o tym samym składzie chemicznym, lecz

wykazujące różnice właściwości fizycznych, mają zawsze odmienne

typy sieci krystalograficznej.

Wynika z tego, że zmiana ułożenia atomów w sieci krystalicznej, skutkuje zmianą mechanicznych (wytrzymałość, plastyczność, twardość),

fizycznych (przewodność elektryczna) i chemicznych (odporność na

korozję) właściwości metalu.

Anizotropia

Właściwości pojedynczych kryształów zmieniają się w zależności od

kierunku badania. Zmiana właściwości kryształu w zależności od kierunku krystalograficznego wiąże się z różną gęstością ułożenia atomów we

wszystkich płaszczyznach i kierunkach sieci krystalicznej. Zjawisko to

nosi nazwę anizotropii. Przykładowo wg [1] monokryształ żelaza α

o strukturze RPC charakteryzuje się wartością współczynnika sprężystości wzdłużnej (stała materiałowa określająca sztywność i sprężystość materiału) E =1,3 x 105 ÷ 2,9 x 105 MPa, zależnie od kierunku

badania. To samo żelazo o budowie polikrystalicznej wykazuje wartość

E = 2,1 x 105 MPa.

1

Polimorfizm – możliwość występowania tego samego pierwiastka w różnych sieciach

krystalograficznych, zwanych odmianami alotropowymi

Strona 19

ROZDZIAŁ 2

Do typowych właściwości anizotropowych należą między innymi: wytrzymałość, sztywność, sprężystość, twardość i wydłużenie.

Anizotropia właściwości kryształów dotyczy monokryształów. W materiałach polikrystalicznych w stanie lanym poszczególne ziarna wykazują

różną orientację krystalograficzną, co przy dużej ilości ziaren dowolnie

zorientowanych powoduje, że właściwości metalu w różnych kierunkach

są takie same, czyli materiał jest izotropowy.

2.2. Defekty budowy

krystalicznej

Budowa rzeczywista ciał krystalicznych znacznie odbiega od idealnego

wzorca sieci krystalicznej. Wszelkie wady struktury krystalicznej nazywane są defektami. Defekty mają istotny wpływ na właściwości fizyczne

i mechaniczne metali:

•

nie potrafimy ich uniknąć, aby osiągnąć teoretyczne (kryształ bez defektów) właściwości kryształu, ale

•

wywołujemy je celowo przez tworzenie stopów, obróbkę

cieplną, techniki wytwarzania, aby otrzymać określone właściwości materiału.

Tajemnica właściwości materiałów tkwi w rodzaju wiązań między atomami oraz w możliwości powstawania i ruchu defektów w strukturze

tych materiałów.

Czynnikami, które kształtują strukturę krystaliczną ciał polikrystalicznych są:

•

sposób i warunki, w jakich odbywa się krystalizacja z fazy

ciekłej,

•

ilość i rodzaj domieszek i dodatków stopowych, czyli skład

atomowy ciała stałego,

•

obróbka cieplna i mechaniczna, itp.

Większość materiałów inżynierskich charakteryzuje się budową polikrystaliczną, czyli złożone są one z bardzo wielu kryształów zorientoStrona 20

BUDOWA METALI I ICH STOPÓW

wanych pod różnymi kątami i oddzielonych od siebie obszarami nazywanymi granicami ziaren.

Związane jest to z procesem krystalizacji, który przebiega dwuetapowo:

•

powstanie w cieczy obszarów, w których występuje uporządkowanie atomów, czyli zarodków krystalizacji; zarodki

muszą osiągnąć pewną krytyczną wielkość, aby możliwy był

ich dalszy rozrost,

•

zwiększenie objętości fazy stałej przez przyłączanie do niej

atomów z cieczy.

Aby przemiana przejścia z fazy ciekłej do stałej mogła się rozpocząć,

musi wystąpić zmniejszenie energii swobodnej układu. Siła napędowa

przemiany zależy od przechłodzenia cieczy, czyli różnicy między równowagową temperaturą krystalizacji a rzeczywistą temperaturą, w której

zachodzi przemiana. Wzrost kryształów jest ograniczony sąsiedztwem

innych kryształów. Przy zetknięciu się dwóch sąsiadujących kryształów

tworzy się między nimi granica ziaren w sposób umożliwiający osiągnięcie orientacji zapewniającej minimum energii.

Rysunek 2.7. Schematy: a) zarodków krystalizacji, b) wzrostu objętości

fazy stałej, c) granic ziaren, d) orientacji krystalograficznej

w poszczególnych ziarnach

Granice ziaren tworzą powierzchniowe defekty struktury krystalograficznej i są wąską strefą materiału o szerokości 2÷3 średnic atomowych,.

oddzielającą obszary materiału o tej samej strukturze krystalograficznej

i o tym samym składzie chemicznym, różniące się orientacją

w przestrzeni. Ze względu na kąt dezorientacji dzielimy je na:

•

szerokokątowe, gdy kąt między kierunkami krystalograficznymi po obu stronach granicy jest większy od 15°,

•

wąskokątowe, gdy kat dezorientacji jest mniejszy od 15°.

Strona 21

ROZDZIAŁ 2

Rysunek 2.8. Schemat zaburzenia struktury krystalicznej na granicy

ziaren oraz kąta dezorientacji struktury krystalograficznej

Granice międzyfazowe oddzielają w ziarnie obszary o różnej strukturze

krystalograficznej i/ lub różnym składzie chemicznym. Dzielimy je na:

•

koherentne – atomy granicy jednej fazy są wspólnymi

atomami granicy drugiej fazy,

•

półkoherentne,

•

niekoherentne.

W pojedynczych ziarnach struktury krystalograficznej mogą również

występować defekty, ze względu na cechy geometryczne dzielimy je na

punktowe i liniowe.

Defekty punktowe – mają niewielkie wymiary i są wynikiem drgań

cieplnych sieci krystalicznej oraz działania sił zewnętrznych, którym

podlegają atomy w sieci. Najprostszym defektem punktowym jest

wakans – brak atomu w węźle sieci krystalicznej.

Rysunek 2.9. Defekty punktowe struktury krystalograficznej:

a) wakans, b) atom międzywęzłowy

Powoduje to zniekształcenie sieci krystalicznej i pojawienie się pola

naprężeń rozciągających.

Liczba wakansów w strukturze jest zależna od temperatury. W danej

temperaturze ustala się równowagowa koncentracja Nv wakansów

zgodnie z równaniem:

Strona 22

BUDOWA METALI I ICH STOPÓW

Nν =

n

Q

≈ A exp(− ν )

N

kT

gdzie:

n – liczba wakansów,

N – liczba atomów,

Qn – energia tworzenia wakansu [J],

k – stała Boltzmanna [k = 13,8 10 –24 J/K],

T – temperatura bezwzględna [K].

Dzięki drganiom cieplnym wakanse przemieszczają się w kryształach

i są odpowiedzialne za mechanizm dyfuzji w stanie stałym.

Przy określonej amplitudzie drgań cieplnych mogą powstać jednocześnie

dwa defekty wakans i atom międzywęzłowy (defekt Frenkla) – atom

opuszcza swoją pozycję i zajmuje położenie międzywęzłowe. Sytuacja ta

jest możliwa jedynie w strukturach, w których odległości miedzy atomami są na tyle duże, że atom wytrącony może zająć pozycję międzywęzłową. W przypadku struktur o zwartych sieciach krystalicznych, tworzenie

defektu punktowego związane jest z utworzeniem wakansu i wywędrowaniem atomu wytrąconego z pozycji węzłowej na powierzchnię kryształu (defekt Schottky’ego).

Punktowe defekty sieci krystalicznej tworzą również występujące w niej

obce atomy. Powoduje to również zniekształcenie sieci krystalicznej

i powstanie naprężeń ściskających lub rozciągających.

Rysunek 2.10. Defekty punktowe struktury krystalograficznej wywołane

obcymi atomami: a) atom międzywęzłowy. b) i c) atomy węzłowe

Defekty liniowe – są to defekty budowy krystalicznej, które w jednym

kierunku mają wymiar kilku odległości międzyatomowych, a w drugim

– wymiar zbliżony do wymiaru ziarna. Zalicza się do nich dyslokacje

krawędziowe, śrubowe i mieszane. Dyslokacje powstają w procesie

krzepnięcia, a także podczas obróbki plastycznej.

Strona 23

ROZDZIAŁ 2

Dyslokacja krawędziowa jest zaburzeniem sieciowym struktury kryształu powstającym wskutek utworzenia się dodatkowej półpłaszczyzny,

zwanej ekstrapłaszczyzną. Miarą tego zaburzenia jest wektor Burgersa.

W zależności od położenia ekstrapłaszczyzny wyróżniamy dyslokacje

krawędziowe dodatnie (dodatkowa płaszczyzna jest nad płaszczyzną

poślizgu) i ujemne (z ekstrapłaszczyzną pod płaszczyzną poślizgu). Dyslokacje jednoimienne odpychają się, natomiast różnoimienne przyciągają

i jeśli leżą w jednej płaszczyźnie poślizgu następuje ich anihilacja.

Rysunek 2.11. Model i rozkład atomów w płaszczyźnie prostopadłej

do linii dyslokacji krawędziowej dodatniej

Dyslokacja krawędziowa przemieszcza się po ściśle określonej płaszczyźnie poślizgu w kierunku działającego naprężenia stycznego, równolegle

do wektora Burgersa, w wyniku czego następuje przemieszczenie części

kryształu wzdłuż określonej płaszczyzny krystalograficznej. Dyslokacje

przemieszczają się najczęściej po płaszczyznach i w kierunkach krystalograficznych najgęstszego ułożenia atomów. Płaszczyzna krystalograficzna najgęściej upakowana atomami, po której porusza się dyslokacja

i kierunek najgęściej obsadzony atomami w niej leżący, wzdłuż którego

dyslokacja się porusza – tworzą system łatwego poślizgu. Liczba systemów poślizgu struktury krystalograficznej wpływa na właściwości

plastyczne metali.

Rysunek 2.12. Płaszczyzna i kierunki gęstego upakowania atomów

w strukturze RSC

Strona 24

BUDOWA METALI I ICH STOPÓW

Ruch dyslokacji powoduje odkształcenie plastyczne1 – przesuniecie jednej części kryształu względem drugiej o jedną odległości międzyatomową. Przy ruchu dyslokacji wiązania międzyatomowe są zrywane jedynie

w pobliżu dyslokacji, a po jej przejściu natychmiast odnawiane, dlatego

naprężenie niezbędne do tego, aby dyslokacja „przesunęła” się przez

kryształ i wyszła na powierzchnię jest znacznie mniejsze niż przy

sztywnym przesunięciu obu części kryształu.

Rysunek 2.13. Model mechanizmu odkształcenia plastycznego przy

braku dyslokacji w strukturze krystalograficznej

Naprężenie teoretyczne potrzebne do zrealizowania przemieszczenia jednej części kryształu względem drugiej przy braku dyslokacji w strukturze, czyli przy założeniu przezwyciężenia siły wiązań atomowych na całej płaszczyźnie poślizgu, jest 102 ÷ 104 razy większe od naprężeń powodujących poślizg dyslokacji.

Efekt, jaki dyslokacja wywołuje w materiale, można porównać do tego,

jak porusza się gąsienica, która ma za mało siły, aby unieść w marszu

ciężar całego swojego ciała, opracowała, więc technikę polegającą na

unoszenie jedynie jego fragmentów. Jest to sposób marszu wymagający

znacznie mniejszego wysiłku. Kolejne stadia przemieszczania się dyslokacji przestawiono na rysunku 2.14.

1

Odkształcenie plastyczne – odkształcenie, które nie ustępuje po usunięciu naprężenia,

które je wywołało

Strona 25

ROZDZIAŁ 2

Rysunek. 2.14. Kolejne etapy przemieszczania się dyslokacji

krawędziowej

Dyslokacje krawędziowe mogą się też przemieszczać w krysztale poprzez wspinanie. Jest to dyfuzyjny ruch atomów ekstrapłaszczyzny do

wakansów powodujący skracanie dyslokacji (rysunek 2.15) lub też dołączanie atomów do dodatkowej półpłaszczyzny powodujące wydłużenie

dyslokacji. Wspinanie zachodzi w temperaturach większych od 0,5 Ttop.

Rysunek 2.15. Mechanizm wspinania dyslokacji krawędziowej

Dyslokacja śrubowa jest również zaburzeniem sieciowym struktury kryształu powstałym w wyniku przesunięcia jednej części kryształu względem drugiej o jedną odległość międzyatomową, w wyniku czego płaszczyzny atomowe prostopadłe do linii dyslokacji tworzą powierzchnię

śrubową, której osią jest dyslokacja.

Rysunek 2.16. Model dyslokacji śrubowej

Strona 26

BUDOWA METALI I ICH STOPÓW

Dyslokacje śrubowe mogą przemieszczać się tylko przez poślizg, ale

ze względu na możliwość poślizgu poprzecznego ich ruch nie jest ograniczony tylko do jednej płaszczyzny poślizgu.

Przedstawiony opis prostych typów dyslokacji występuje rzadko w kryształach. W rzeczywistości powstają dyslokacje mieszane będące kombinacją dyslokacji krawędziowych i śrubowych, linie ich mają bardzo

złożoną i nieregularną budowę, tworzą pętle i skupiska.

Dyslokacje, powodując zniekształcenie sieci krystalicznej, wytwarzają

wokół siebie pola naprężeń rozciągających lub ściskających.

Defekty liniowe pod wpływem naprężeń zewnętrznych i w zależności od

sposobu rozmieszczenia mogą w krysztale:

•

poruszać się po płaszczyznach poślizgu,

•

powstawać i zanikać,

•

rozpadać się i łączyć,

•

rozgałęziać i zakotwiczać.

Dyslokacje, przemieszczając się poprzez kryształ, napotykają na swej

drodze szereg przeszkód (np. obce atomy, wydzielenia faz, itp.), które

utrudniają ich ruch. Dyslokacja, napotkawszy np. defekt punktowy,

„zaczepia się” o niego i nie może przemieszczać się dalej. Przeszkodę tę

może pokonać albo na drodze fluktuacji termicznych lub pod wpływem

przyłożonego naprężenia zewnętrznego. Naprężenia potrzebne do uruchomienia dyslokacji są tym większe, im mniejsze są odległości między

występującymi w krysztale przeszkodami.

2.3. Struktura stopów metali

W zależności od stężenia dodatków stopowych oraz parametrów technologicznych wytwarzania, w stanie stałym mogą występować następujące

fazy :

•

czyste metale (brak wzajemnej rozpuszczalności w fazie

stałej),

•

jednorodne roztwory stałe,

Strona 27

ROZDZIAŁ 2

•

fazy międzymetaliczne, międzywęzłowe i o złożonej strukturze.

Jednorodne roztwory stałe

Dodatki stopowe rozpuszczają się w sieci danego metalu, tworząc roztwór stały, przy czym rozpuszczalność poszczególnych składników może zmieniać się w zakresie od mniej niż 0,01 do 100%

Roztwory stałe (jednorodna faza o wiązaniu metalicznym) powstają, gdy

w skład sieci krystalicznej czystego składnika wchodzą atomy domieszki. Po dodaniu składnika rozpuszczanego struktura krystaliczna rozpuszczalnika pozostaje niezmieniona. W zależności od rozmieszczenia atomów domieszek w sieci krystalicznej rozpuszczalnika mogą powstawać

roztwory różnowęzłowe lub międzywęzłowe.

Zgodnie z tzw. regułami Hume'a i Rothery'ego, tworzeniu roztworów

stałych sprzyjają:

•

podobne promienie atomowe (do 15% różnicy),

•

ten sam typ struktury krystalicznej,

•

podobna elektroujemność (przy dużych różnicach tendencja

do tworzenia faz międzymetalicznych),

•

jednakowa wartościowość.

Przy zachowaniu wymienionych warunków mogą tworzyć się roztwory

ciągłe o nieograniczonej wzajemnej rozpuszczalności składników (rozpuszczalności do 100%). Jeśli jeden z warunków nie zostaje spełniony,

uzyskujemy roztwory graniczne o ograniczonej rozpuszczalności.

Tabela 2.1 Przykładowe roztwory stałe w niklu (Ni (II) struktura RSC)

w zależności od warunków Hume'a i Rothery'ego

Strona 28

Graniczna

rozpuszczalność

Roztwór ciągły

100%

Metal

∆r [%]

Sieć

∆ elektroujemności

Wartościowość

Cu

2

RSC

0

II

Al

14

RSC

0,3

III

Roztwór graniczny

do 22%

Ag

16

RSC

0

I

Roztwór graniczny

do 2%

Ca

58

RSC

0,9

II

Brak

rozpuszczalności

BUDOWA METALI I ICH STOPÓW

Roztwór międzywęzłowy tworzą małe atomy (węgiel, bor, i większość

gazów) rozmieszczone przypadkowo w lukach między większymi atomami (metale przejściowe). Roztwory te mają rozpuszczalność ograniczoną do kilku procent. Ich struktura ma bardzo istotny wpływ na

właściwości stopu (przykładowo Fe – C)

Rysunek 2.17. Model roztworu międzywęzłowego

Rysunek 2.18. Modele roztworów różnowęzłowych – rozmieszczenie

atomów rozpuszczonych: a) przypadkowe, b) uporządkowane

(nadstruktura), c) tworzenie skupień (klasterów)

W roztworach różnowęzłowych atomy rozpuszczone zajmują pozycje

w węzłach sieci krystalicznej pierwiastka macierzystego (rysunek 2.18).

Wprowadzenie do sieci krystalicznej obcych atomów powoduje jej deformację (defekty punktowe rysunek 2.10), a tym samym wprowadzenie

do sieci naprężeń ściskających lub rozciągających.

Fazy międzymetaliczne, międzywęzłowe i o złożonej strukturze

Fazy międzymetaliczne są tworzone przez metale (M1, M2) i mają inną

strukturę niż czyste składniki, które ją tworzą oraz określone rozmieszczenie składników w węzłach sieci krystalicznej. Do faz międzymetalicznych zaliczamy między innymi CuZn3, MgCu2, Al2Cu. Zapis stechiometryczny faz określa udział atomów w komórce elementarnej sieci

krystalicznej. Niejednokrotnie fazy te powstają w szerszym zakresie

stężeń, posiadają strukturę fazy międzymetalicznej, ale węzły sieci nie są

Strona 29

ROZDZIAŁ 2

w pełni obsadzone atomami obydwu składników. Faza międzymetaliczna wykazująca różnice w stosunku do składu stechiometrycznego nazywana jest wtórnym roztworem stałym.

Do faz międzywęzłowych i o złożonej strukturze zaliczamy fazy,

w skład których wchodzi metal przejściowy (M) oraz niemetal (X). Są to

borki, wodorki, węgliki i azotki. W strukturze krystalicznej węzły sieci

obsadzone są atomami metali, a przestrzenie międzywęzłowe atomami

niemetali. Związki te są bardzo twarde i kruche oraz wykazują przewodnictwo elektryczne.

Fazy międzywęzłowe powstają, gdy stosunek promieni atomowych

atomów międzywęzłowych (niemetali) do promienia atomów w węzłach

sieci (metalu) jest ≤ 0,59 i można je przedstawić ogólnymi wzorami

M4X, M2X, MX, MX2. Przykładowo Fe4N, Fe2N, TiN.

Fazy o złożonej strukturze powstają, gdy rX/rM > 0,59. Na przykład Fe3C.

Fazy te ze względu na swoje właściwości mają istotne znaczenie przy

zwiększaniu wytrzymałości stopów.

Strona 30

`

3

Właściwości

mechaniczne

materiałów

konstrukcyjnych

W tym rozdziale:

o

o

o

o

o

o

o

Gęstość

Sztywność – sprężystość

Wytrzymałość statyczna

Wytrzymałość zmęczeniowa

Twardość

Wiązkość

Kruchość i ścieralność

ROZDZIAŁ 3

3.1. Gęstość

Gęstość (masa właściwa) – masa jednostki objętości, dla substancji

jednorodnych określana, jako stosunek masy m do objętości V:

ρ=

m Mg

V m3

Gęstość jest cechą charakterystyczną materiału i w określonych warunkach standardowych stanowi jedną z najważniejszych cech materiału

konstrukcyjnego – służy do obliczania masy i ciężaru określonej objętości materiału.

Gęstość materiału (substancji) zależna jest od rodzaju atomów, z jakiego

jest on zbudowany oraz sposobu ich rozmieszczenia w przestrzeni.

Tabela 3.1 Gęstości wybranych materiałów

Materiał

Węglik wolframu

Molibden i jego stopy

14 – 17

10 – 13,7

Miedź

8,9

Żelazo

7,9

Stal

7,5 – 7,8

Tytan

4,5

Tlenek aluminium

3,9

Aluminium

2,7

Szkło kwarcowe

2,6

Włókna węglowe

2,2

Grafit

1,8

Polistyren

Strona 32

Gęstość [Mg/m3]

1 – 1.1

Drewno

0,4 – 0,8

Pianki poliuretanowe

0,06 – 0,2

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

3.2. Sztywność - sprężystość

Aby określić stałą materiałową określającą sztywność i sprężystość

materiałów konstrukcyjnych zdefiniujmy pojęcie naprężenia i odkształcenia.

Jeśli do sześciennej próbki przyłożymy siłę P to działa ona jednakowo

we wszystkich przekrojach próbki równolegle i prostopadle do jej

powierzchni (próbka jest w stanie naprężonym). Wartość naprężenia jest

określona, jako iloraz siły i przekroju próbki. Odpowiednio, siła normalna do powierzchni (N) powoduje pojawienie się w próbce naprężenia

rozciągającego, a siła równoległa do powierzchni powoduje naprężania

ścinające.

Naprężenie normalne

σ=

N

[N/m2 = Pa]

A

τ=

T

[N/m2 = Pa]

A

Naprężenie styczne

gdzie:

N – siła normalna (rozciągająca) do powierzchni [N],

T – siła równoległa (tnąca) do powierzchni próbki [N],

A – pole powierzchni przekroju próbki [m2].

Rysunek 3.1. Definicja naprężenia normalnego i stycznego wg [2]

Strona 33

ROZDZIAŁ 3

Pod wpływem działającego naprężenia materiał ulega odkształceniu.

W przypadku naprężenia rozciągającego próbka ulegnie rozciągnięciu

z jednoczesnym zmniejszeniem przekroju poprzecznego. Przy rozciąganiu elementarnej kostki sześciennej, jeden bok ulega wydłużaniu, dwa

inne ulegają proporcjonalnemu skracaniu.

Nominalne odkształcenie wzdłużne przy rozciąganiu.

εn =

l − l0 ∆l

=

l0

l0

Nominalne odkształcenie poprzeczne

τ=

l1 − l0

l −l

=− 0 1

l0

l0

Liczba Poissona

ν =−

odkształcenie poprzeczne

odkształcenie wzdłużne

Rysunek 3.2. Definicja odkształcenia wzdłużnego i poprzecznego wg [2]

Liczba Poissona (ν) jest współczynnikiem proporcjonalności między

liniowym odkształceniem wzdłużnym i liniowym odkształceniem poprzecznym. Współczynnik ten jest różny dla różnych materiałów i określa ich zachowanie podczas rozciągania.

Strona 34

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

Tabela 3.2 Liczba Poissona wybranych materiałów

Materiał

Liczba Poissona (ν)

Guma

~ 0,50

Tytan

0,34

Miedź

0,33

Aluminium

0,33

Stal nierdzewna

0,30-0,31

Stal

0,27-0,30

Żeliwo

0,21-0,26

Beton

0,20

Stopień odkształcenia materiałów konstrukcyjnych pod wpływem takiego samego naprężenia jest różny w zależności od rodzaju materiału i jego podatności na odkształcenie. Materiały sztywne i twarde, takie jak

ceramika, odkształcają się nieznacznie, natomiast miękkie, przykładowo

polipropylen, odkształcają się w znacznie większym stopniu. Stałą materiałową opisującą sztywność, czyli odporność na odkształcenie sprężyste pod wpływem przyłożonego naprężenia, jest moduł sprężystości

wzdłużnej zwany również modułem Younga. Ponieważ odkształcenie

sprężyste1 wiąże się z wychyleniem atomów z ich położeń równowagowych bez, rozerwania wiązań międzyatomowych, wartość modułu sprężystości zależna jest od sztywności wiązań międzyatomowych oraz liczby atomów przypadających na jednostkę powierzchni.

Rysunek 3.3. Model mechanizmu odkształcenia sprężystego

Prawo Hooke'a formułuje zależność między naprężeniem a odkształceniem sprężystym i definiuje moduł sprężystości wzdłużnej.

1

Odkształcenie sprężyste– odkształcenie, które ustępuje po usunięciu naprężenia, które

je wywołało.

Strona 35

ROZDZIAŁ 3

Prawo Hooke'a: dla wielu materiałów odkształcenia sprężyste są wprost

proporcjonalne do naprężenia:

•

przy jednoosiowym rozciąganiu,

σ = Eε

gdzie E – moduł sprężystości wzdłużnej (moduł Younga)

•

przy ścinaniu,

τ=Gγ

gdzie G – moduł sprężystości poprzecznej (moduł Kirchhoffa),

γ – rzeczywiste odkształcenie ścinania.

•

przy trójosiowym ściskaniu

p=–K∆

gdzie K – moduł ściśliwości,

∆ – odkształcenie objętościowe.

Tak, więc uzyskujemy cztery stałe materiałowe: E, G, K i ν charakteryzujące właściwości sprężyste materiałów. Między poszczególnymi

modułami występują następujące zależności:

3G

,

1 + G / 3K

E

G=

,

2 (1 + ν )

E

K =

,

3(1 − 2ν )

E=

Przyjmując dla metali wartość ν = 1/3 między modułami uzyskujemy

proste zależności:

K≈E, G≈3/8 E

Strona 36

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

Tabela 3.3. Modułu sprężystości (moduł Younga) wybranych materiałów

Materiał

Diament

Moduł Younga [GPa]

1100

Węglik wolframu

450 – 650

Tlenek aluminium

390

Molibden i jego stopy

Żelazo

Stal

320 – 365

196

190 – 210

Miedź

125

Tytan

116

Aluminium

70

Drewno dębowe (wzdłuż włókien)

11

Grafit

27

Polistyren

Żywice epoksydowe

Gumy

Pianki poliuretanowe

3 – 3.4

3

0,01 – 0,1

0,001 – 0,01

3.3. Wytrzymałość statyczna

Wytrzymałość statyczną (odporność na działanie naprężeń stałych lub

jednostajnie narastających) materiałów konstrukcyjnych wyraża naprężenie, po przekroczeniu którego materiał odkształca się plastycznie lub

pęka. Zależne jest to od tego, czy odkształceniu poddajemy materiały

kruche czy też sprężysto – plastyczne.

Wytrzymałość statyczną oraz właściwości plastyczne materiałów wyznacza się w próbie rozciągania, w której znormalizowaną próbkę

poddaje się działaniu narastającego naprężenia i rejestruje się zmianę

odkształcenia.

Strona 37

ROZDZIAŁ 3

Metodyka przeprowadzania statycznej próby rozciągania oraz wielkości

uzyskiwane z krzywych rozciągania zostały zawarte w normie PN-EN

10002-1

Zgodnie z PN-EN 10002-1 w próbie statycznego rozciągania można wyznaczyć następujące wielkości:

•

Rp0,2 [MPa] umowną granicę plastyczności. Rp0,2 – jest to

naprężenie rozciągające wywołujące w próbce odkształcenie

trwałe równe 0,2%,

•

Rm [MPa] wytrzymałość na rozciąganie. Rm – jest to naprężenie umowne, odpowiadające maksymalnej wartości siły Fm.

•

Ag [%] wydłużenie nieproporcjonalne procentowe przy

największej sile. Ag – jest to przyrost wydłużenia nieproporcjonalnego (plastycznego) długości próbki przy

największej sile, wyrażony w procentach początkowej długości pomiarowej.

•

Agt [%] wydłużenie całkowite procentowe przy największej

sile. Agt – jest to przyrost długości pomiarowej próbki (wydłużenie sprężyste i plastyczne) przy największej sile, wyrażony w procentach początkowej długości pomiarowej.

•

A [%] wydłużenie procentowe po rozerwaniu. A – jest to

przyrost długości pomiarowej próbki po jej zerwaniu, wyrażony w procentach początkowej długości pomiarowej.

•

At [%] wydłużenie całkowite po rozerwaniu. At – jest to

wydłużenie całkowite (sprężyste i plastyczne) długości pomiarowej próbki w momencie rozerwania, wyrażone w procentach początkowej długości pomiarowej.

•

Z [%] przewężenie procentowe przekroju. Z – jest to iloraz

zmniejszenia pola powierzchni przekroju poprzecznego

próbki w miejscu zerwania do początkowej powierzchni

przekroju, wyrażony w procentach.

Poniżej przestawiono przykładowe wyniki statycznej próby rozciągania

we współrzędnych naprężenie – odkształcenie dla materiału, który wykazuje właściwości sprężysto – plastyczne.

Strona 38

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

Rysunek 3.4. Krzywa naprężenie – odkształcenie bez wyraźnej granicy

plastyczności zgodnie z PN-EN 10002-1

W początkowym etapie rozciągania metali wykres ma charakter prostoliniowy. W zakresie tym odkształcenia są niewielkie i proporcjonalne

do przyłożonego naprężenia. Zakres proporcjonalności odnosi się do

odkształceń sprężystych i potwierdza prawo Hooke'a. Po przekroczeniu

naprężenia Re zwanego granicą plastyczności, metal zaczyna odkształcać

się plastycznie i na wykresie pojawia się odchylenie od linii prostej.

W związku z tym, że dla wielu krzywych rozciągania precyzyjne wyznaczenie tego punktu jest utrudnione, wprowadzono pojęcie umownej

granicy plastyczności Rp0,2. Dla metali, czyli materiałów sprężysto plastycznych, umowna granica plastyczności jest miarą wytrzymałości

statycznej.

Do odkształcania próbki z metalu niezbędny jest ciągły wzrost naprężenia aż do wartości maksymalnej Rm. Spowodowane jest to tym, iż

w trakcie odkształcania metali (i ich stopów) wzrasta gęstość defektów

struktury krystalicznej, co z kolei prowadzi do umocnienia materiału1.

Po osiągnięciu maksymalnego naprężenia wykres ma charakter malejący

1

Mechanizm umocnienia odkształceniowego będzie omówiony w kolejnym rozdziale.

Strona 39

ROZDZIAŁ 3

z wyraźnym ciągłym spadkiem naprężenia. Jest to związane z pojawieniem się przewężenia, zwanego „szyjką”, w rozciąganej próbce. Przy

dalszym wzroście naprężenia umocnienie materiału staje się niewystarczające, aby przenieść wzrastające naprężenie spowodowane zmniejszeniem przekroju próbki. Materiał staje się niestabilny i proces przewężenia postępuje szybko. Przy naprężeniu Rr nazywanym wytrzymałością

doraźną na rozciąganie, materiał ulega rozerwaniu.

Stopy metali wykazują często górną i dolną granicę plastyczności. Po

osiągnięciu górnej granicy plastyczności widoczny jest przyrost odkształcenia bez przyrostu siły rozciągającej, a nawet przy chwilowych jej

spadkach. Często wahania naprężeń niezbędnych do dalszego odkształcenia powtarzają się kilka razy, przy czym zawsze są mniejsze od naprężenia, które zapoczątkowało odkształcenie plastyczne. Związane jest to

z kotwiczeniem dyslokacji poprzez atomy domieszek, skupiające się wokół dyslokacji. Górna granica plastyczności odpowiada naprężeniu potrzebnemu do oderwania dyslokacji z miejsc zakotwiczenia, a dolna

granica odpowiada naprężeniu potrzebnemu do poruszania dyslokacji,

które się uwolniły.

Górna granica plastyczności ReH – jest to naprężenie rozciągające, przy

którym zachodzi nagłe wydłużenie próbki oraz spadek naprężenia.

Dolna granica plastyczności ReL – jest to minimalne naprężenie (w przypadku, gdy na wykresie jest więcej niż jedno lokalne minimum, to należy pominąć pierwsze występujące bezpośrednio po górnej granicy plastyczności) występujące po przekroczeniu górnej granicy plastyczności.

Strona 40

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

Rysunek 3.5. Krzywa naprężenie – odkształcenie

z wyraźną granicą plastyczności

Dla materiałów sprężysto – plastycznych umowna granica plastyczności

lub górna granica plastyczności wyznacza dla danego materiału dopuszczalne naprężenia na rozciąganie. Do obliczeń wytrzymałościowych

przyjmuje się dopuszczalne naprężenia ze wzoru:

kr =

ReH

,

xw

gdzie:

kr – naprężenia dopuszczalne na rozciąganie,

xw – współczynnik bezpieczeństwa.

3.4. Wytrzymałość zmęczeniowa

Niejednokrotnie materiały zastosowane w częściach maszyn oraz elementy konstrukcji podlegają obciążeniom zmieniającym się w czasie np.

okresowo. Są to obciążenia zmienne, a naprężenia przez nie wywołane

są naprężeniami zmiennymi mającymi, w większości przypadków przebieg sinusoidalny. Obciążenia te prowadzą do zniszczenia materiału

wskutek utworzenia mikropęknięć i ich późniejszej propagacji lub też

Strona 41

ROZDZIAŁ 3

propagacji już istniejących pęknięć. Zniszczenie materiału, a właściwie

jego pęknięcie, zachodzi przy wartościach naprężeń mniejszych od

granicy plastyczności. Obniżanie się wytrzymałości przy działaniu naprężeń zmiennych nosi nazwę zmęczenia materiałów.

Rysunek 3.6. Sinusoidalny przebieg naprężeń zmiennych:

a) – wahadłowy, b) – odzerowo tętniący, c) – dwustronny

(niesymetryczny), d) – jednostronny dodatni wg [3]

Wytrzymałość zmęczeniową ZG określa się jako maksymalne naprężenie, przy którym próbka nie ulega zniszczeniu po osiągnięciu umownej

granicy liczby cykli NG.

•

NG = 10x106 dla stali i innych stopów żelaza,

•

NG = 100x106 dla stopów metali nieżelaznych.

Wytrzymałość zmęczeniową wyznacza się przez doprowadzenie określonej liczby próbek do zniszczenia, zmieniając w kolejnych próbach σa dla

ustalonej wartości σm. Każdej wartości σa odpowiada liczba cykli niszczących o ile σa nie obniży się do wartości odpowiadającej wytrzymałości zmęczeniowej materiału.

Rysunek 3.7. Wykres Wöhlera dla obrotowo zginanych próbek

ze stali wg [3]

Strona 42

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

3.5. Twardość

Twardość – cecha ciał stałych świadcząca o podatności lub odporności

na odkształcenia plastyczne pod wpływem zewnętrznego nacisku sił

skupionych działających na jego powierzchnię. Twardość jest istotną

cechą materiałów konstrukcyjnych. Dla każdego z typu tych materiałów

utworzono odpowiednie metody klasyfikacji i pomiarów twardości.

Dla stopów metali stosowane są metody:

Metoda Rockwella: stosowana dla szerokiego zakresu stopów metali

począwszy od stali hartowanych poprzez stale w stanie zmiękczonym

oraz stopy metali nieżelaznych. Polega ona na pomiarze głębokości

odcisku dokonanego wzorcowym stożkiem diamentowym lub hartowaną

stalową kulką. Metoda ta jest łatwa w użyciu i szybka, gdyż wartość

twardości odczytywana jest na specjalnym wskaźniku, bez konieczności

dokonywania dodatkowych pomiarów i obliczeń. Dodatkową jej zaletą

jest to, że jest ona nieniszcząca i pozostawia na badanym przedmiocie

tylko niewielką skazę.

Twardość w skali Rockwella oznaczana jest HR. Stosowanych jest kilka

odmiennych skal, z których każda przeznaczona jest do różnych stopów

metali.

Przykładowo:

•

Skale HRC i HRA stosuje się do stali hartowanych.

•

Skale HRB i HRF stosuje się do stali w stanie zmiękczonym

i metali nieżelaznych

Metoda Brinella: w metodzie tej pomiar twardości dokonywany jest

poprzez wciskanie w próbkę metalu kulki ze stali hartowanej lub

z węglików spiekanych. Średnica kulki i siła docisku zależy od rodzaju

materiału i grubości próbki. Twardość w skali Brinella oznaczana jest

HB.

Twardość wyznaczana jest, jako iloraz wartości siły docisku do pola

powierzchni uzyskanego odcisku.

Metoda Vickersa: w metodzie tej pomiar twardości dokonywany jest

diamentowym ostrosłupem o kwadratowej podstawie i kącie rozwarcia

pomiędzy ścianami 136°. Nacisk dobierany jest od 9,8 N do 981 N, przy

Strona 43

ROZDZIAŁ 3

czym jako podstawę przyjęto wartość siły równą 294 N.

Twardość w skali Vickersa oznacza się HV. Twardość wyznaczana jest

jako iloraz wartości siły do powierzchni pobocznicy odcisku.

Pomiar twardości gumy i elastomerów dokonuje się metodą Shore'a

oraz IRHD.

Metoda IRHD: metoda IRHD jest zbliżona zasadą działania do metody

Rockwella. Twardościomierze IRHD są wyposażone we wgłębnik

w kształcie kulki, który jest wciskany w próbkę z obciążeniem wstępnym i głównym. Mierzona jest różnica wgłębień i przeliczana bezpośrednio na wynik w stopniach IRHD. Występują podstawowe trzy kombinacje metody (3 zakresy) różniące się obciążeniem i wgłębnikiem, (N)

Normalna (Standardowa), (H) High (Wysoka) i (L) Low (Niska).

Metoda Shore'a: twardość gumy określana jest jako łatwość, z jaką

iglica o specjalnym kształcie zagłębia się w próbkę. W zależności od siły

nacisku oraz stosowanego wgłębnika wyróżnia się wiele skal Shore'a.

Najczęściej stosowanymi są: skala A dla gum miękkich oraz skala D dla

gum i tworzyw twardych i bardzo twardych. Określenie twardości odbywa się poprzez pomiar zagłębienia wgłębnika w badany materiał. Twardość jest określana, jako pochodna siły oporu mechanizmu sprężynującego przy zastosowaniu odpowiedniego wgłębnika.

3.6. Wiązkość

Wiązkość opisuje odporność materiału na rozprzestrzenianie się w nim

istniejących lub też powstałych w czasie eksploatacji mikropęknięć. Odporność na nagłe pękanie jest zależna od cech materiałowych i wyrażana

stałą materiałową Gc .

Wiązkość – Gc [kJ/m2] jest wartością energii wymaganej do utworzenia

pęknięcia o powierzchni jednostkowej (nazywana też krytyczną szybkością uwalniania energii).

Kryterium propagacji pęknięcia wyraża się wzorem:

σ πa = EGc

Strona 44

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

gdzie:

σ – działające naprężenie,

a – długość początkowa pęknięcia,

E – moduł Younga,

Gc – wiązkość.

Lewa strona równania opisuje krytyczne warunki zewnętrzne (naprężenie i długość pęknięcia), przy których zachodzi propagacja pęknięcia.

Pęknięcie materiału wystąpi, jeżeli:

•

przy działającym naprężeniu σ w materiale wystąpi krytyczna długość pęknięcia lub

•

na materiał, w którym występuje pękniecie o długości a

działa naprężnie o krytycznej wartości σ.

Wyrażenie σ πa nazywane jest współczynnikiem intensywności

naprężeń i oznaczane symbolem K.

Wartość wyrażenia po prawej stronie równania zależy jedynie od cech

materiałowych (E i Gc) i nazywana jest krytycznym współczynnikiem

intensywności naprężeń (Kc)

Współczynnik intensywności naprężeń zależy, więc od rozmiarów szczeliny i od przyłożonego obciążenia. W warunkach, gdy naprężenie nominalne σ przy danej długości szczeliny a osiągnie wartość, przy której

następuje propagacja pęknięcia, współczynnik intensywności naprężeń

osiąga wartość krytyczną (Kc). Ma on szczególne znaczenie dla badania

materiałów, gdyż jest on właśnie miarą odporności materiału na pękanie.

Mikropęknięcia występujące w materiale powodują koncentrację naprężeń na wierzchołkach pęknięć, co powoduje, że lokalne naprężenia występujące w materiale są wyższe od naprężeń średnich. Odporność materiału na nagłe pękania związana jest z możliwością relaksacji koncentracji lokalnych naprężeń.

Materiały charakteryzujące się wysoką odpornością na nagłe pękania

mają zdolność plastycznego odkształcenia, a tym samym pochłaniają dużą ilość energii związanej z odkształceniem plastycznym, co oznacza, że

propagacja pęknięcia w tych materiałach zachodzi trudno, a tym samym

Kc i Gc mają wysokie wartości.

Strona 45

ROZDZIAŁ 3

Przeciwieństwem wiązkości jest kruchość. Materiały kruche mają możliwość odkształcenia plastycznego w ograniczonym zakresie i mogą przyjąć znacznie mniej energii niż materiały o dużej wiązkości i tym samym

propagacja pęknięć zachodzi w nich znacznie łatwiej (przy niższych

naprężeniach).

Tabela 3.3. Przykładowe wartości wiązkości Gc i krytycznego

współczynnika naprężeń Kc wg [2].

Materiał

Czyste metale np. Cu, Ni, Al

Stale o wysokiej wytrzymałości

Stopy aluminium

Gc [kJ⋅⋅m2]

Kc [MN⋅⋅m-3/2]

100 – 1000

15 – 118

8-30

23-45

Stale średnio węglowe

13

51

Polipropylen

8

3

0,2-3

6-20

2

2

Węglik krzemu

0,05

3

Tlenek aluminium

0,02

3-5

Szkło sodowe

0,01

0,7-0,8

Żeliwo

Polistyren

Odporność na pękanie jest niezwykle istotnym parametrem określającym

właściwości mechaniczne danego materiału, a zwłaszcza materiału

konstrukcyjnego.

Materiały

o

wysokich

właściwościach

wytrzymałościowych niejednokrotnie posiadają niską odporność na

pękanie. Zastosowanie takiego materiału do konstrukcji, która podlega

obciążeniom dynamicznym, może doprowadzić do zniszczenia

konstrukcji wskutek nagłego pękania jej elementów.

Na odporność materiału na pękanie istotny wpływ ma temperatura

eksploatacji. Dla wielu materiałów, między innymi dla metali o strukturze RPC, w temperaturze przejścia materiału w stan kruchy (próg kruchości) następuje skokowa zmiana skłonności do kruchego pękania,

co wiąże się ze spadkiem ruchliwości dyslokacji. Leży ona zazwyczaj

w zakresie temperatur ujemnych. Nie wszystkie materiały w sposób jednakowy są wrażliwe na działanie niskich temperatur. Stopy niklu,

aluminium i miedzi nie są wrażliwe na działanie obniżonej temperatury.

W stopach żelaza, a w szczególności w stali, temperatura progu kruchości jest wyraźna, a spadek odporności na pękanie może być bardzo duży.

Strona 46

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

Miarą odporności metali i ich stopów na pękanie przy dynamicznych

obciążeniach jest udarność, która zgodnie z PN EN 10045-1: 1994

wyrażana jest energią K[J] zużytą na złamanie próbki. Metoda polega na

dynamicznym obciążeniu próbki z karbem i wyznaczeniu energii potrzebnej do jej złamania.

Próba udarności jest prostą metodą pozwalającą przede wszystkim na

określenie, czy materiał nie znajduje się w stanie kruchym (przy występowaniu tzw. progu kruchości w obniżonych temperaturach).

3.7. Kruchość i ścieralność

Kruchość (k) – przyjęto, że jest to stosunek wytrzymałości na

rozciąganie (Rm) do wytrzymałości na ściskanie (Rc); wielkość tę oblicza

się wg wzoru:

k=

Rm

,

Re

Jeżeli wartość k < 1/8 to mamy do czynienia z materiałem kruchym

(żeliwo, szkło, skały, beton zwykły, ceramika). Materiały kruche, po

przekroczeniu pewnej wartości naprężenia, ulegają zniszczeniu, nie wykazując żadnych odkształceń plastycznych. Charakteryzują się dużymi

różnicami wytrzymałości na ściskanie i rozciąganie, np. wytrzymałość

na rozciąganie materiałów kamiennych wynosi 1/40 ÷ 1/60 wytrzymałości na ściskanie. Kruche pękanie polega na zahamowaniu odkształcenia plastycznego przez spiętrzenie dyslokacji na przeszkodach (np. granicach ziaren). Odpowiednia liczba dyslokacji jest przyczyną

koncentracji naprężeń, które są źródłem powstawania ognisk

mikropęknięć.

Ścieralność (s) – jest to podatność materiału na ścieranie.

Inaczej ścieralność jest to podatność materiału do zmniejszenia objętości

lub masy pod wpływem działania sił ścierających.

Zużycie materiału w procesie tarcia spowodowane jest ścieraniem, pękaniem i wykruszaniem cząstek materiału oraz adhezją powierzchni współpracujących elementów.

Strona 47

ROZDZIAŁ 3

Do najczęściej spotykanych rodzajów zużycia materiałów można

zaliczyć wg [4]:

•

zużywanie adhezyjne, które jest związane z adhezją powierzchni trących. Powoduje ona lokalne szczepienia tych

powierzchni, co jest powodem pękania wiązań kohezyjnych,

•

zużywanie ścierne, które jest związane z dużą chropowatością powierzchni styku. Występujące nierówności spełniają rolę mikroostrzy, powodując ubytek materiału spowodowany mikroskrawaniem,

•

zużywanie zmęczeniowe spowodowane jest przez cyklicznie

zmienne odkształcenia warstwy wierzchniej. Z powodu tego,

na powierzchni pojawiają się mikropęknięcia, których dalszy

rozwój i łączenie powoduje wykruszanie się materiału,

•

zużywanie erozyjne powstaje w wyniku uderzenia drobnych

cząstek o powierzchnię materiału, powodując ubytek materiału zwany erozją,

•

zużywanie chemiczne występuje wskutek reakcji chemicznych zachodzących między współpracującymi materiałami,

w których zachodzi proces tarcia (np. utlenianie),

•

zużywanie cieplne zachodzi w wyniku wydzielania się dużej

ilości ciepła, które powoduje w przypadku polimerów

zmiękczenie materiału w warstwach wierzchnich.

Miarą ścieralności jest pomiar strat na wysokości próbki badanej lub

ubytku masy próbki w wyniku ścierania. Oznaczenie przeprowadza się

w specjalnych aparatach dostosowanych do rodzaju badanego materiału.

Badaniu temu poddaje się materiały, które w połączeniach ruchomych

konstrukcji podlegają ścieraniu oraz materiały, które w trakcie eksploatacji ulegają zużyciu wskutek tarcia. Obejmuje ono materiały na elementy

maszyn, narzędzi oraz podłogi, stopnie schodów, nawierzchnie drogowe

i lotniskowe, okładziny zbiorników na materiały sypkie, itp.

Pełzanie materiałów, zjawisko ciągłego plastycznego odkształcania się

materiału (np. części maszynowej, elementu konstrukcyjnego) znajdującego się pod stałym obciążeniem. W temperaturze pokojowej pełzanie

wykazują np. ołów, cyna i cynk. Pełzanie materiałów jest właściwością

niekorzystną, niekiedy dyskwalifikującą zastosowanie materiału do

elementów konstrukcyjnych. Proces ten jest zwykle silnie intensyfikoStrona 48

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KONSTRUKCYJNYCH

wany w wysokiej temperaturze lub w materiałach o niestabilnej strukturze chemicznej.

T > (0,3 – 0,4) Tm (dla metali)

T > (0,4 – 0,5) Tm (dla ceramiki)

Tm – temperatura topnienia [K].

Wytrzymałość na pełzanie jest to wartość stałego obciążenia podzielona

przez przekrój początkowy próbki, które po upływie określonego czasu

działania w danej stałej temperaturze, spowoduje jej rozerwanie.

Strona 49

ROZDZIAŁ 3

Strona 50

`

4

Metody umacniania

materiałów

plastycznych

W tym rozdziale:

o

o

o

o

o

Umocnienie roztworowe

Umocnienie wydzieleniowe

Umocnienie przez rozdrobnienie ziaren

Umocnienie odkształceniowe

Zdrowienie i rekrystalizacja

ROZDZIAŁ 4

Defekty struktury krystalicznej osłabiają kryształ, a tym samym mają

istotny wpływ na właściwości materiałów. Decydują one o właściwościach wytrzymałościowych i plastycznych, oraz odgrywają dużą rolę

w procesach dyfuzji i korozji.

Jedną z cech wytrzymałościowych materiałów jest jego „odporność” na

odkształcenia plastyczne charakteryzowana przez granicę plastyczności

(Re). Jak już wspomniano w rozdziale drugim odkształcenie plastyczne

materiałów jest wynikiem przemieszczania się dyslokacji w kryształach.

Obecność dyslokacji w strukturze ułatwia odkształcenie plastyczne

materiału, czyli poślizg jednej części kryształu względem drugiej, gdyż

zamiast jednoczesnego zerwania i odtworzenia wszystkich wiązań atomowych w płaszczyźnie, następuje kolejno przemieszczenie się atomów

znajdujących się w pobliżu dyslokacji (rysunek 2.13 i 2.14). Dodatkowym ułatwieniem jest to, iż atomy te są przesunięte z położeń o najniższej energii. Dlatego też obecność dyslokacji w strukturze krystalicznej powoduje, iż rzeczywista wytrzymałość poszczególnych materiałów

jest zdecydowanie niższa od teoretycznej, niezależnie od rodzaju

występujących wiązań. Przykładowo, obliczona teoretycznie wytrzymałość na rozciąganie dla stopów Fe (wiązanie metaliczne) wynosi ok.

13,2 GPa wg [5]. Jednak większość dostępnych obecnie wysoko

wytrzymałych stali osiąga rzeczywistą wytrzymałość na poziomie

1,5 GPa. Oznacza to, że wykorzystanych jest zaledwie 5 – 10% teoretycznej siły wiązań Fe. Za te właśnie różnice odpowiedzialne są dyslokacje, czyli liniowe defekty sieci. Gdy dyslokacja przemieszcza się przez

kryształ, następuje zerwanie i odtworzenie wiązań między atomami.

Dlatego też właściwości wytrzymałościowe w dużym stopniu zależne są

od wartości sił międzyatomowych w wiązaniach. Materiały takie jak

diament, węgliki, azotki itp., cechuje duży wewnętrzny opór stawiany

ruchowi dyslokacji wynikający z bardzo mocnych wiązań kowalencyjnych. Materiały te charakteryzują się wysoką wytrzymałością i twardością. Natomiast czyste metale (wiązanie metaliczne) mają niską wytrzymałość i są bardzo miękkie.

Z przedstawionych rozważań wynika, iż wytrzymałość i twardość metali

można zwiększyć przez:

Strona 52

•

usunięcie defektów struktury krystalicznej,

•

lub zwiększenie oporu ruchu dyslokacji przez wytworzenie

odpowiednich przeszkód dla ich ruchu.

METODY UMACNIANIA MATERIAŁÓW PLASTYCZNYCH

Pierwsza z możliwości została potwierdzona przez otrzymanie włókien

włoskowatych (wiskersów) wydzielających się z ciekłego roztworu

stopu lub otrzymywanych metodą kondensacji par. Wiskersy ze względu

na pozbawioną defektów strukturę cechuje wysoka wytrzymałość na

rozciąganie wynosząca nawet 12,6 GPa, co stanowi 95% teoretycznej

wg [5] wytrzymałości wiązań atomów Fe. Jednak proces konsolidacji

prowadzący do uzyskania litego materiału powodował powstawanie w

materiale termodynamicznie stabilnych defektów i w konsekwencji

prowadził do utraty znakomitych właściwości mechanicznych.

Druga z możliwości umacniania jest powszechnie wykorzystywana

w praktyce i ma szczególne zastosowanie do umacniania metali. Wytworzone w materiale przeszkody, defekty struktury (atomy domieszek,

dyslokacje, granice ziarn) lub obce wtrącenia, powodują zakotwiczenie

dyslokacji, a w takim przypadku naprężenie styczne potrzebne do

przemieszczenia dyslokacji poza obszar występowania przeszkody jest

większe od stycznego naprężenia krytycznego1 zapoczątkowującego ruch

dyslokacji.

W zależności od rodzaju wytworzonych przeszkód wyróżniamy następujące mechanizmy umacniania:

•

roztworowe (przez tworzenie roztworu),

•

wydzieleniowe lub cząstkami fazy dyspersyjnej,

•

przez rozdrobnienie ziarna (wzrost powierzchni granic

ziarn),

•

odkształceniowe (zwiększenie gęstości dyslokacji).

4.1. Umocnienie roztworowe

Pierwiastki rozpuszczone w materiale macierzystym tworzą defekty

struktury krystalicznej i stają się przeszkodami dla ruchu dyslokacji.

Umocnienie roztworowe jest wynikiem:

1

Krytyczne naprężenie styczne – minimalne naprężenie styczne działające w kierunku

poślizgu, które powoduje ruch (poślizg) dyslokacji, wywołując odkształcenie plastyczne materiału. Naprężenia mniejsze od krytycznego wywołują jedynie odkształcenia

sprężyste.

Strona 53

ROZDZIAŁ 4

•

blokowania dyslokacji – atomy rozpuszczone tworzą skupiska wokół rdzeni dyslokacji i je blokują. Do uruchomienia

tak zakotwiczonych dyslokacji wymagane jest naprężenie

większe od naprężenia krytycznego. Przykładowo, w celu

zmniejszenia miejscowych naprężeń rozciągających, atomy

węgla w stopach żelaza z węglem gromadzą się wokół linii

dyslokacji tworząc tzw. atmosfery Cottrella i blokują

dyslokacje,

•

i utrudnienia ruchu dyslokacji wynikającego z powstałego

w sięci krystalicznej (w otoczeniu defektów punktowych)

pola naprężeń powodującego wzrost naprężenia stycznego

niezbędnego do uruchomienia dyslokacji. Czyli atomy rozpuszczone w sieci krystalicznej powodują zburzenie „gładkości” płaszczyzn poślizgu.

Stopień umocnienia roztworowego zależny jest od tego, jaki roztwór

(międzywęzłowy czy różnowęzłowy) tworzą dodatki stopowe w strukturze osnowy oraz od stężenia dodatku stopowego w roztworze. Efektywne względne umocnienie na jednostkę koncentracji składnika stopowego

jest większe dla roztworów międzywęzłowych, związane jest to z rodzajem i wielkością odkształcenia sieci krystalicznej osnowy. Dla obu rodzajów roztworów wraz ze wzrostem stężenia roztworu wzrasta naprężenie styczne niezbędne do uruchomienia dyslokacji.

4.2. Umocnienie wydzieleniowe

Umocnienie wydzieleniowe i dyspersyjne polega na wytworzeniu

w ziarnach drobnych cząstek o odmiennej strukturze krystalograficznej

niż osnowa. Obecność faz obcych stanowi źródło znacznego umocnienia

materiału wynikającego z oddziaływania dyslokacji z rozmieszczonymi

w ziarnie cząstkami. Stopień umocnienia zależny jest od składu chemicznego cząstki (rodzaj wiązania między atomami) ich wielkości,

gęstości (liczby cząstek przypadających nan jednostkę objętości) oraz

rozmieszczenia w ziarnie. Ze względu na źródło powstawania cząstek

wyróżniamy dwa rodzaje umocnienia:

•

Strona 54

wydzieleniowe, w którym cząstki powstają w wyniku obróbki cieplnej stopu (przesycanie i starzenie),

METODY UMACNIANIA MATERIAŁÓW PLASTYCZNYCH

•

dyspersyjne, w którym cząstki wprowadzane są z zewnątrz

w postaci dyspersyjnych cząstek np. Al2O3 lub utleniania

wewnętrznego.

W obu przypadkach wydzielenia rozmieszczone w ziarnie mają odmienną strukturę krystalograficzną niż osnowa, są na ogół cząstkami o wysokim module sprężystości i charakteryzują się dużą twardością. Dyslokacja może pokonać te przeszkody przy naprężeniu stycznym większym od

krytycznego, wykorzystując jeden z mechanizmów: przecinania cząstek

lub ich omijania z tworzeniem wokół nich pętli dyslokacji. Ze względu

na częściowe mocne wiązania jonowe lub kowalencyjne występujące

w rozmieszczonych w ziarnie cząstkach mechanizm przecinania jest

utrudniony, a bardziej prawdopodobnym jest mechanizm omijania.

W kolejnym etapie omijania wydzieleń następuje połączenie wyginanych segmentów dyslokacji, a w konsekwencji przechodzi ona przez

przeszkody, pozostawiając wokół wydzieleń pętle dyslokacji. Wzrost

naprężenia stycznego niezbędnego do ominięcia dyspersyjnych wydzieleń rozmieszczonych w ziarnach, a tym samym umocnienie materiału,

można przedstawić za pomocą zależności:

τy =

2T

bL

Rysunek 4.1. Umocnienie wydzieleniowe:

a ÷ d) mechanizm omijania wydzieleń z tworzeniem wokół nich pętli

dyslokacji, e) zależność naprężenia wywołującego odkształcenie

plastyczne od odległości między wydzieleniami wg [2]

Strona 55

ROZDZIAŁ 4

4.3. Umocnienie przez

rozdrobnienie ziaren

W polikrystalicznych materiałach metalowych przeszkodami dla ruchu

dyslokacji są również granice ziaren, na których zachodzi spiętrzanie się

i kotwiczenie dyslokacji.

Granica ziarna stanowi przeszkodę dla ruchu dyslokacji, ponieważ orientacja struktury krystalograficznej sąsiadujących ziaren jest różna, a nieregularne ułożenia atomów na granicy zaburza ciągłość płaszczyzn poślizgu pomiędzy ziarnami. Spiętrzenie dyslokacji na granicy ziarna powoduje pojawienie się dodatkowego pola naprężeń, co w konsekwencji jest

kolejnym czynnikiem umacniającym materiał. Odkształcenie plastyczne

może być kontynuowane, jeśli naprężenia osiągną wartość niezbędną do

zainicjowania poślizgu w ziarnie sąsiednim.

Dlatego też im drobniejsze jest ziarno w metalu, tym większy jest efekt

umocnienia stopu i uzyskuje się wyższe właściwości wytrzymałościowe

(Rm, Re, H) i mniejsze właściwości plastyczne (A, Z). Ze względu na

wielkość ziaren materiały polikrystaliczne dzielimy na: mikrokrystaliczne, ultradrobnoziarniste oraz nanokrystaliczne.

Rysunek 4.2. Zakresy rozmiarów ziaren (krystalitów) polikrystalicznych

metali.

Odkształcenie plastyczne (poślizg dyslokacji) polikryształu nie przebiega równomiernie we wszystkich ziarnach. Poślizg rozpoczyna się w ziarnach, w których płaszczyzny poślizgu są zgodne z kierunkiem działania

naprężenia stycznego, następnie rozprzestrzenia się na ziarna z płaszczyznami poślizgu zbliżonymi do kierunku działania naprężenia stycznego, aż kolejno obejmuje wszystkie ziarna. Wynika z tego, iż przekroczenie granicy plastyczności nie odbywa się jednocześnie w całej objętości

materiału polikrystalicznego, co znajduje swoje odbicie na wykresie naprężenie – odkształcenie w postaci braku wyraźnej granicy plastyczności

(rysunek 3.4).

Strona 56

METODY UMACNIANIA MATERIAŁÓW PLASTYCZNYCH

Potencjał rozdrobnienia ziarna, jako metody umocnienia polikrystalicznych materiałów metalicznych przedstawia równanie Halla – Petcha

wiążących granicę plastyczności z parametrami struktury tradycyjnych

materiałów metalicznych.

σ y = σ0 + kyD

− 12

gdzie:

D – wielkość ziarna (średnia cięciwa),

σy – granica plastyczności,

σ0 – stała,

ky – stała.

4.4. Umocnienie

odkształceniowe

W procesie odkształcenia pod wpływem naprężeń zewnętrznych wzrasta

w materiale gęstość dyslokacji. Dyslokacje, przy wzrastającej gęstości

zaczynają się nawzajem blokować, co prowadzi do zwiększenia naprężania stycznego niezbędnego do ich uruchomienia. Jeżeli w procesie odkształcania uruchomionych jest jednocześnie kilka systemów poślizgu,

to dyslokacje poruszające się w przecinających się płaszczyznach oddziałują ze sobą i gromadzą się w coraz większych ilościach, a ich rozkład w odkształcanym materiale jest nierównomierny. Przy dużych odkształceniach prowadzi to do utworzenia struktury komórkowej, w której

wolne od dyslokacji niewielkie objętości metalu oddzielone są od siebie

ściankami splątanych dyslokacji. W strukturze takiej swobodne drogi

ruchu dyslokacji są niewielkie i materiał uzyskuje znaczny wzrost umocnienia. Rezultatem odkształcenia metalu jest jego umocnienie ujawniające się wzrostem oporu przy jego odkształcaniu. Oznacza to, że do

dalszego odkształcenia niezbędny jest wzrost naprężania, co widoczne

jest na krzywej naprężnie – odkształcenie przedstawionej w rozdziale

trzecim (rysunek 3.4).

Iloraz przyrostu naprężeń odkształcających i odkształcenia wyznacza

współczynnik umocnienia:

Strona 57

ROZDZIAŁ 4

P=

dσ

dε

Odkształceniowe umocnienie metalu uzyskiwane jest w temperaturach

niższych od temperatury rekrystalizacji określonej poniższą zależnością i

nosi nazwę obróbki plastycznej na zimno:

Trek = aTtop

gdzie:

Trek – temperatura rekrystalizacji (w K),

Ttop – temperatura topnienia metalu (w K),

a – współczynnik, którego wartości wynoszą od 0,1 do 0,2 dla

czystych metali do 0,8 dla stopów wielofazowych.