1.0.0. Program produkcji

1.1.0. Program ilościowy

Program ilościowy wynosi 400 000 m2

1.2.0. Program wartościowy jest iloczynem ilości sztuk oraz ceny

jednostkowej wyrobu, czyli:

Pw = 338238 szt x C

gdzie:

C – cena jednostkowa wyrobu w PLN

2.0.0. Proces technologiczny i produkcyjny

2.1.0. Schemat procesu produkcyjnego – (rysunek)

2.2.0. Opis procesu produkcyjnego:

Przebieg procesu produkcyjnego został przedstawiony graficznie w punkcie 2.1.0.

Na schemacie pokazany jest przepływ surowców i półfabrykatów przetwarzanych w

zakładzie przez poszczególne oddziały. Zaznaczono jednocześnie wzajemne powiązanie

pomiędzy poszczególnymi jednostkami. W wydziałach produkcyjnych realizowana jest

zasadnicza część działalności produkcyjnej projektowanego zakładu tj. proces

technologiczny. Jest on tą częścią procesu produkcyjnego, która związana jest

bezpośrednio ze zmianą wymiarów, kształtu bądź właściwości obrabianych surowców i

materiałów

2.3.0. Schemat procesu technologicznego – (rysunek)

2.4.0. Charakterystyka procesu technologicznego surowców, produktów i

odpadów.

Przy opracowaniu procesu technologicznego dokonano podziału na poszczególne

fazy obróbki. Wykonanie wszystkich operacji wchodzących w skład każdej fazy obróbki

odbywa się w odrębnych oddziałach. Wyróżniamy tutaj:

- oddział przyrzynalni zwany oddziałem obróbki wstępnej w którym następuje

pozyskanie fryza surowcowego tj. elementów o wymiarach brutto uwzględniających

nadmiary na obróbkę

- oddział obróbki zasadniczej, w którym fryzy przybierają ostateczny kształt i końcowe

wymiary

- oddział szlifierni i lakierni (obróbka uszlachetniajaca)

- oddział montażu

2.5.0. Zakres i zasady przewidywanych kooperacji :

Kooperant czynny dostarcza kooperantowi biernemu uchwyty toczone „POLO” wykonane

z tarcicy sosnowej w ilości 6 sztuk/wyrób oraz kołki z tarcicy bukowej w ilości 96

sztuk/wyrób co w sumie produkcji rocznej wynosi ;

uchwyty – 330000 sztuk/rok

kołki – 5280000 sztuk/rok

3.2.0. Oddział obróbki wstępnej i zasadniczej.

3.2.1. Program produkcji i bilans materiałowy.

*

*

*

roczny = (il.szt.w wyrobie) * 1,02*55000

dzienny = (roczny )/ 250

zmianowy = (dzienny) / 2

MATERIAŁY PODSTAWOWE – NORMA ZUŻYCIA

Lp.

Nazwa elementu

1.

2.

3.

4.

5.

Noga

Oskrzynia krótka

Oskrzynia długa

Poprzeczka

Pogrubiacz wzdłużny

płyty wierzchniej

Pogrubiacz poprzeczny

płyty wierzchniej

Doklejka długa

Doklejka krótka

Prowadnica

Pogrubiacz wkładu

Doklejka wkładu

Kołek

Wkład

Płyta wierzchnia

Pióro

Okleina oskrzyni

krótkiej zewn.

Okleina oskrzyni

krótkiej wewn.

Okleina oskrzyni

długiej zewn.

Okleina oskrzyni

długiej wewn.

Okleina płyty

wierzchniej - góra

Okleina płyty

wierzchniej - dół

Okleina płyty

wierzchniej –

płaszczyzny wąskiej

Okleina górnej

szerokiej

płaszczyzny wkładu

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

Il.szt.

w

wyr.

4

2

2

2

4

2

2

4

2

2

2

8

1

2

4

2

2

2

2

2

2

2

1

Plan produkcji (szt.)

roczny

dzienny zmianow

y

24.

Okleina dolnej

szerokiej

płaszczyzny wkładu

Okleina wąskiej

płaszczyzny wkładu

25.

1

2

Bilans materiałowy dla oddziału przyrzynalni

Rodzaj

Tarcica

Jednostka

miary

m3

Fryzy

Odpady

m3

m3

Udział

procentowy

100

Wejście

Wyjście

Uwagi

2928,695

_

49

-

1435,085

51

-

1493,61

Wózek

widłowy

Wózek

widłowy

Wózek

widłowy

Bilans materiałowy dla elementów z pł.wiórowej

Rodzaj

Jednostka

Udział

Wejście Wyjście

miary

procentowy

Płyta

m3

100

0,225

_

wiórowa

Elementy

86

0,192

m3

Odpady

m3

14

-

Bilans materiałowy dla elementów ze sklejki

Rodzaj

Jednostka

Udział

Wejście

miary

procentowy

Sklejka

m3

100

0,0065

Elementy

Odpady

m3

m3

0,032

Uwagi

Wózek

widłowy

Wózek

widłowy

Wózek

widłowy

Wyjście

Uwagi

_

Wózek

widłowy

Wózek

widłowy

Wózek

widłowy

97

-

0,0062

3

-

0,0002

Bilans materiałowy dla elementów z pł. pilśniowej

Rodzaj

Jednostka

Udział

Wejście Wyjście

miary

procentowy

Płyta

m2

100

1,825

_

Pilśniowa

Elementy

97

1,804

m2

Odpady

m2

3

-

Bilans materiałowy dla okleiny sosnowej

Rodzaj

Jednostka

Udział

Wejście

miary

procentowy

Okleina

m2

100

10,140

Elementy

m2

Odpady

m2

W1= F / S * 100 %

W2= P. / F *100 %

0,055

Uwagi

Wózek

widłowy

Wózek

widłowy

Wózek

widłowy

Wyjście

Uwagi

_

Wózek

widłowy

Wózek

widłowy

Wózek

widłowy

62

-

6,280

38

-

3,85

gdzie:

F - miąższość fryzów brutto

S - zużycie ogółem materiału ( miąższość tarcicy)

P. - miąższość elementów netto

3.2.2. Zużycie materiałów podstawowych i pomocniczych.

MATERIAŁY PODSTAWOWE

Lp.

Nazwa

1

Tarcica

sosnowa

Tarcica

sosnowa

Tarcica

sosnowa

Tarcica

sosnowa

Tarcica

liściasta

Płyta wiórowa

Sklejka

Płyta

pilśniowa

Okleina

sosnowa

2

3

4

5

6

7

8

9

grubość

Jedn.

[mm]

19

miary

m3

0,008908

Zużycie materiałów

podstawowych

Roczne

dzienne

Zmianowe

499,738

1,999

0,999

25

m3

0,008963

502,824

2,011

1,006

28

m3

0,000403

22,608

0,090

0,045

32

m3

0,002089

117,193

0,468

0,234

19

m3

0,000593

33,267

0,133

0,067

18

12

4

m3

m3

m2

0,225

0,0065

1,825

12622,5

364,65

102382,5

50,490

1,459

409,530

25,245

0,729

204,765

1

m2

10,140

568854

2275,416

1137,708

Ilość/wyr

MATERIAŁY POMOCNICZE

Lp.

Nazwa

1

1

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

2

Zawiasa rozł. odcink.

prosta prawa

Zawiasa rozł. odcink.

lewa

Zatrzask magnetyczny z

blaszką

Podkładki zatrzasku

Podpórki kołkowe

Ślizgacze Ø16

Kołki metalowe Ø5 x 20

Śruby M4 x 28

Podkładki wytłaczane

Mufy metalowe

Złącze mimośrodowe M6

Mimośród złącza Ø 24

Zaślepka

Zaczep złącza Ø7 x 76

Wkręt Ø7 x 50

Klucz

Listwa łącznik. Ściany

Płytki mocujące

Wkręt 3x16

Wkręt 3x25

Wkręt 3x30

Wkręt 4x40

Wkręt 3x16

Wkręt 3x16

Gwoździki

Zszywki

Klej wikol

Klej topliwy

29

Klej RAKOLL

30

31

32

33

34

35

36

37

38

Mocznik KMC-60

Mocznik S-802

Mąka żytnia typ 800

Mączka anhydrytowa

Utwardzacz mocznika

Utwardzacz RAKOLL’u

Papier podgumowany

Płótno szare szer. 70

Odpady bewełniane na

flaneli

Pasy ścierne 2500x950

nr 60

Pasy ścierne 2250x120

nr 80

Pasy ścierne 1900x930

nr100

Pasy ścierne 1900x930

2

3

39

40

41

42

Jedn.

Miary

3

Szt.

Ilość/

wyr

Zużycie materiałów pomocniczych

4

4

Roczne

5

220000

dzienne

6

880

Zmianowe

7

440

Szt

2

110000

440

220

Szt

6

330000

1320

660

Szt

Szt

Szt

Szt

Szt

Szt

Szt

Kpl.

Szt

Szt

Szt

Szt

Szt

Szt

Szt

Szt/kg

Szt/kg

Szt/kg

Szt/kg

Szt/kg

Szt/kg

Szt/kg

Szt

kg.

kg.

12

8

4

2

6

6

6

2

2

2

1

12

1

1

8

18

60

24

16

12

12

42

12

0,195

0,080

660000

440000

220000

110000

330000

330000

330000

110000

110000

110000

55000

660000

55000

55000

440000

990000

3300000

1320000

880000

660000

660000

2310000

660000

10725

4400

2640

1760

880

440

1320

1320

1320

440

440

440

220

2640

220

220

1760

3960

13200

5280

3520

2640

2640

9240

2640

42,9

17,6

1320

880

440

220

660

660

660

220

220

220

110

1320

110

110

880

1980

6600

2640

1760

1320

1320

4620

1320

21,45

8,8

kg.

0,036

1980

7,92

3,96

kg.

kg.

kg.

kg.

kg.

Kg.

Kg.

mb

m2/kg.

0,140

1,33

0,266

0,294

0,024

0,0018

0,075

0,011

0,01

7700

73150

14630

16170

1320

99

4125

605

550

30,8

292,6

58,52

64,68

5,28

0,396

16,5

2,42

2,2

15,4

146,3

29,26

32,34

2,64

0,198

8,25

1,21

1,1

Szt

0,0332

1826

7,30

3,65

Szt

0,0062

341

1,36

0,68

Szt

0,0017

94

0,376

0,188

Szt

0,0017

94

0,376

0,188

43

44

45

46

47

48

49

50

51

52

53

54

55

56

57

nr 60

Papier ścierny 60/15

Papier ścierny 80/15

Papier ścierny 100/15

Papier ścierny 100/15

Papier ścierny 36/15

Lakier celuloz.podkład.

światłochronny

Utwardzacz lak. światł.

Rozcieńczalnik światł.

Lakier nitro

Rozcieńcz .nitro

Lakier

chemoutwardzalny bezb.

Utwardzacz PIS

Rozcieńczalnik

Papier ścierny naft.

Papier ścierny naft.

mb.

mb.

mb.

mb.

mb.

l.

2,51

5,53

4,13

0,55

0,43

1,78

138050

304150

227150

30250

23650

97,9

552,2

1216,6

908,6

121

94,6

0,39

276,1

608,3

454,3

60,5

47,3

0,19

l.

l.

l.

l.

0,089

0,435

1,27

0,2

1,37

4895

23925

69850

11000

75350

19,58

95,7

279,4

44

301,4

9,79

47,85

139,7

22

150,7

l.

l.

mb.

mb.

0,150

0,616

0,82

1,51

8250

33880

45100

83050

33

135,52

180,4

332,2

16,5

67,7

90,2

166,1

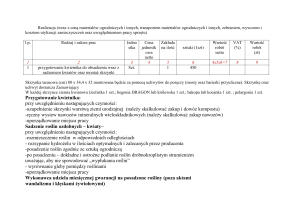

3.2.3. Zestawienie obciążeń stanowisk.

Wydział: MASZYNOWNIA

L.p.

Stanowisko

.

1 Wiertarka przelotowa 1

2

Wiertarka wielowrz. 1

3 Frezarka górnowrzecionowa

4

Wiertarka wielowrz. 2

5

Prasa przelotowa

6

Prasa wielopółkowa

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

Pilarka wielowrzecionowa

Pilarka przegubowa

Pilarka jednotarczowa

Strugarka wyrówniarka

Strugarka grubiarka

Frezarka dolnowrzecionowa

Formatyzerka

Frezarka dwuwrzecionowa

Pilarka formatowa

Szlifierka szerokotasmowa

Okleiniarka wąskich pł.

Szlifierka taśmowa1

Szlifierka taśmowa2

Szlifierka wąskich pł.

Linia szlifierska

Szlifierka taśmowa 3

tnj

t`nj

np

10,95

10,95

26,74

12,29

3,62

27,40

Ps

n

[h/rok]

6022,5 1,5

6022,5 1,5

14707 3,7

6759,5 1,7

1991

0,5

15070 3,8

W

[%]

2

75

2

75

4

92,5

2

85

1

0,50

4

95

Ww

[%]

133

133

108

118

200

105

12,32

12,32

30,08

13,83

4,07

30,83

8,12

6,17

9,62

9,21

13,94

24,89

10,33

5,59

25,09

13,38

6,34

44,29

23,60

14,80

2,33

8,47

7,22

5,49

8,55

8,19

12,39

22,13

9,18

4,97

22,30

11,89

5,63

39,37

20,97

13,15

2,07

2,53

3971

0,9

3019,5 0,8

4702,5 1,2

4504,5 1,1

6814,5 1,7

12171 3,04

5049

1,3

2733,5 0,7

12265 3,07

6539,5 1,6

3096,5 0,8

21653 5,4

11533 2,9

7232,5 1,8

1138,5 0,3

4141,5 1,04

1

1

2

2

2

4

2

1

4

2

1

6

3

2

1

2

111

125

167

182

118

132

154

143

130

125

125

111

103

111

333

192

90

80

60

55

85

76

65

70

77

80

80

90

97

90

30

52

Wydział: MONTAŻ

L.p.

Stanowisko

.

1 Stanowisko ręczne do cięcia

narożników wręgów

2

Stanowisko ręczne – ścisk

poziomy.

3 Stanowisko ręczne- ścisk do

szuflad

4

Stanowisko okuwania

5

Stanowisko ręczneuciośnica

6

Stanowisko pasowania

tnj

t`nj

Ps

[h/rok]

3775,2

n

np

1

W

[%]

90

Ww

[%]

111

6,24

6,86

0,9

22,78 24,06 13233

3,3

4

82,5

121

15,02 13,35 7343,6

1,8

2

90

111

52,33 46,51 25580

23,04 20,48 11264

6,4

2,8

7

3

91,4

93,3

109

107

119,8 106,5 58575

14,6

15

97,3

103

Wydział: WYKAŃCZALNIA

t`nj

Ps

[ /rok]

5170

n

np

2

W

[%]

65

W

[%]

154

1,3

51,61

45,87 25228

6,3

16,38

34,24

46,99

14,56 8008

30,43 16736

41,77 22973

2

2

4,2 5

5,7 6

71,30

68,38 37609

9,4

10,58

9,40

7

90

111

100

84

95

100

119

105

94

106

10

-skorygowany jednostkowy czas normowany

- obciążenie roczne stanowisk

- ilość stanowisk

- wykorzystanie obrabiarki

- rezerwy

- roczny fundusz czasu pracy

maszynownia

400

300

Serie1

200

Serie2

100

21

19

17

15

13

11

9

7

5

0

3

6

Stanowisko ręczneszlifowanie

Doszlifowywanie wąskich

płaszczyzn

Polewarka dwugłowicowa

Kabina natryskowa

Stanowisko ręcznedoszlifowywanie powłoki

Stanowisko ręczneprzygotowanie do natrysku

t`nj= tnj (1+ P/100)

Ps = N * t`nj [h/rok]

n = Ps / F r

W = n / np. * 100%

Ww= 1/ W * 100%

Fr=4000 h/rok

1

3

4

5

tnj

h

wydajność

2

Stanowisko

Stanowisko

montaż

wydajność

L.p.

.

1

150

100

Serie1

50

Serie2

0

1

2

3

4

stanowisko

5

6

Serie 1 – w

Serie 2 - ww

3.2.4.Wyposażenie oddziału

L.p

.

Nazwa elementu

Parametry

1

2

3

1

Wiertarka przelotowa

2

Wiertarka wielowrzecionowa 1

3

Frezarka górnowrzecionowa

4

Wiertarka wielowrzecionowa 2

Maszynownia

-DWTA 250

–n=2800 obr/min

-DCWCW 19

–liczba wrzecion 19

–rozstaw wrzecion 32

–n=2800obr/min

-DFGA

-n=18000 obr/min

-DCWCW 19

–liczba wrzecion 19

–rozstaw wrzecion 32

–n=2800obr/min

wydajność

wykańczalnia

200

150

100

50

0

Serie1

Serie2

1

2

3

4

5

6

stanowisko

5

Prasa przelotowa

6

Prasa wielopółkowa

7

Pilarka wielotarczowa

8

Pilarka przegubowa

- DXJA 475

–prześwit 300 mm

– ciśnienie 265 kG/cm2,

- DMWA 200

– prześwit 80 mm

– ćiśnienie 32 MPa

-DPLC 65

–prędkość posuwu 5 : 50 m/min

–D=250 mm

- DCKLH

–D=400 mm

–n=2900 obr/min

9

Pilarka jednotarczowa

10

Strugarka wyrówniarka

11

Strugarka grubiarka

12

Frezarka dolnowrzecionowa

13

Formatyzerka

14

Frezarka dwuwrzecionowa

15

Pilarka formatowa

16

Szlifierka szeokotaśmowa

17

Okleiniarka wąskich płaszczyzn

18

Szlifierka taśmowa 1

19

Szlifierka taśmowa2

20

21

Szlifierka wąskich płaszczyzn

Linia szlifierska

22

Szlifierka taśmowa3

1

2

3

Ścisk poziomy

Ścisk do szuflad

Uciośnica

1

Polewarka dwugłowicowa

2

Kabina natryskowa

- DMMA 35

– n=2850 obr/min

– D=355 mm

- DSZA 30

– szerokość strugania 300mm

–n = 5000 obr/min

- DSMB 63

–n=6000 obr/min

- DFDA 2

– n=3000 : 9000 obr/min

- DMHA 30

–D=355 mm

–n =3000 obr/min

- DFDA 2

– n=3000 : 9000 obr/min

- DMHA 30

–D=355 mm

–n =3000 obr/min

- DZWB 125

–Szerokość szlifowania 1250

– n =1410 obr/min

- DCOB

-n=9000 obr/min

–grubość okleiny 0.4 : 3 mm

- DZJA 200

–długość taśmy 6450 mm

- DZJA 200

–długość taśmy 6450 mm

- DLSB

- liczba taśm 4

– n=12 : 24 m/s,

- DZJA 200

–długość taśmy 6450 mm

Montaż

Wykańczalnia

- DABA 130

–pojemność zbiornika 60l.

–zakres nakładania 70 : 700 g/m2,

- Gabaryty: 3750x2300x3450

3.2.5. Zatrudnienie. Pracochłonność ogólna i zmianowa

Wydział maszynowni

Stanowisko

Ps

[h/rok]

Wo

Pp

Wiertarka przelotowa

Wiertarka

wielowrzecionowa 1

6022,5

6022,5

2

1

12045

6022,5

Pp1

Pp2

[h/rok]

8000

4045

4000 2022,5

Frezarka

górnowrzecionowa

Wiertarka

wielowrzecionowa

Prasa przelotowa

Prasa wielopółkowa

Pilarka wielotarczowa

Pilarka przegubowa

Pilarka jednotarczowa

Strugarka wyrówniarka

Strugarka grubiarka

Frezarka

dolnowrzecionowa

Formatyzerka

Frezarka

dwuwrzecionowa

Pilarka formatowa

Szlifierka

szerokotaśmowa

Okleiniarka wąskich pł.

Szlifierka taśmowa 1

Szlifierka taśmowa 2

Szlifierka wąskich

płaszczyzn

Linia szlifierska

Szlifierka taśmowa 3

Wydział montażu

Stanowisko

Stanowisko ręcznedocięcie narożników

Stanowisko ręczne-ścisk

poziomy

Stanowisko ręczne-ścisk

do szuflad

Stanowisko okuwania

Stanowisko ręczneuciośnica

Stanowisko pasowania

14707

1

14707

8000

6707

6759,5

1

6759,5

4000

2759,5

1991

15070

3971

3019,5

4702,5

4504,5

6814,5

12171

4

3

2

2

2

1

2

1

7964

45210

7942

6039

9405

4504,5

13629

12171,5

5049

2733,5

3

2

15147

5467

12000

4000

3147

1467

12265

6539,5

2

2

24530

13079

16000

8000

8530

5079

3096,5

21653

11533

7232,5

2

1

1

1

6193

21653,5

11533,5

7232,5

1138,5

4141,5

2

1

2277

4141,5

4000

4000

0

141,5

Ps

[h/rok]

Wo

Pp

Pp1

Pp2

3775,2

1

[h/rok]

3775,2 2000 1775,2

13233

1

13233

8000

5233

7343,6

1

7343,6

4000

3343,6

25580

11264

1

1

25580

11264

58575

2

Ps

[h/rok]

Wo

8000

0

24000 21210

4000

3942

4000

2039

8000

1405

4000

504

8000

5629

8000 4171,5

4000

2193

12000 9653

6000

5533

6000 1232,5

14000 11580,5

6000

5264

117150 60000

57150

Wydział wykańczalni

Stanowisko

Stanowisko ręczne5170

szlifowanie

Doszlifowywanie wąskich 25228,5

płaszczyzn

Polewarka dwugłowicowa 8008

Pp

Pp1

Pp2

1

[h/rok]

5170

4000

1170

1

25228,5 14000 11228,5

2

16016

8000

8016

Kabina natryskowa

16736,5

Stanowisko ręczne

22973,5

doszlifowywanie powłoki

Stanowisko ręczne

37609

przygotowanie do

natrysku

2

1

33473 20000 13473

22973,5 12000 10973,5

1

37609

20000

17609

Pracochłonność stanowiska Pp = Ps * Wo [h/rok]

Obciążenie stanowisk Ps = N * t`nj [h/rok]

Pracochłonność dla 1 zmiany Pp1 = Fr * Wo * np. [h/rok]

Pracochłonność dla 2 zmiany Pp2 = Pp - Pp1 [h/rok]

Fr = 4000 - fundusz

np. - przyjęta liczba stanowisk

Wo - ilość osób na stanowisko

N - roczny program = 55000

Zestawienie zatrudnienia

Wyszczególnienie

Maszynownia

Pracownicy

produkcyjni

Kierownik

Mistrz

Montaż

Pracownicy

produkcyjni

Kierownik

Mistrz

Wykańczalnia

Pracownicy

produkcyjni

Kierownik

Mistrz

Zatrudnienie

I zmiana

ogółem

II zmiana

razem

M.

K

raze

m

M.

K

razem

M.

K

132

106

26

84

68

18

46

38

8

1

2

1

2

1

1

1

1

1

1

90

56

48

30

42

26

1

2

1

2

1

1

1

1

1

1

72

44

40

24

32

20

1

2

1

2

1

1

1

1

1

1

34

28

18

16

16

12

ogólna liczba pracowników zatrudnionych na 1 zmianie r1 = Pp1 / Fp

ogólna liczba pracowników zatrudnionych na 2 zmianie r2 = Pp2 / Fp

liczba zatrudnionych mężczyzn na 1 zmianę rm1 = r1 * pm

liczba zatrudnionych mężczyzn na 2 zmianę rm2 = r2 * pm

liczba zatrudnionych kobiet na 1 zmianę rk1 = r1 * pk

liczba zatrudnionych kobiet na 2 zmianę rk2 = r2 * pk

gdzie:

Fp = Fm * pm + Fk * pk / 100 - przeciętny czas pracy pracownika

Fm = 1950 h/ rok

Fk = 1915 h/ rok

pm = 80% ; pk = 20% maszynownia

pm = 60% ; pk = 40% montaż , wykańczalnia

3,2,6 Zapotrzebowanie energetyczne.

L.p

.

1

1

Ilość

Nazwa elementu

2

Wiertarka przelotowa

Wiertarka wielowrzecionowa 1

Frezarka górnowrzecionowa

Prasa przelotowa

Prasa wielopółkowa

Pilarka wielotarczowa

Pilarka przegubowa

Pilarka jednotarczowa

Strugarka wyrówniarka

Strugarka grubiarka

Frezarka dolnowrzecionowa

Frezarka dwuwrzecionowa

Pilarka formatowa

Szlifierka szeokotaśmowa

Okleiniarka wąskich płaszczyzn

Szlifierka taśmowa

Szlifierka wąskich płaszczyzn

Linia szlifierska

Polewarka dwugłowicowa

Kabina natryskowa

Zapotrzebowanie energetyczne

[kW]

3

2

4

4

1

4

1

1

2

2

2

4

1

6

2

1

11

2

1

2

5

3

6

8,8

30

30

30

3,7

8

4,4

15

15,2

4

56,1

3

13

44

20

52

3,2

42

SUMA 393,2 kW

4.0.0.Oddziały pomocnicze.

4.1.0.Składowiska i magazyny.

Organizacja magazynów powinna spełniać:

a-sprawne zaopatrywanie oddziałów w niezbędne surowce i materiały

b-sprawny odbiór i wysyłkę wyrobów gotowych

c-prawidłowe warunki składowania i konserwacji

d-zabezpieczenie przed kradzieżą i pożarem

4.1.1. Składowiska otwarte – program składowania i wielkość

powierzchni

Składowiska otwarte dla oddziału suszarni(przepływ surowców ze składowiska odbywa się

w sposób przerywany za pomocą wózka widłowego). Na składowisku tym przechowywana

jest tarcica.

Wielkość powierzchni użytecznej:

Fu=F/Wu

gdzie:

Wu-wskażnik wykorzystania powierzchni użytkowej=0,7

F-powierzchnia składowa =5174,4m2

Fu=7392m2

4.1.2. Magazyny zamknięte surowców i materiałów wyjściowych

W magazynach tych znajduje się płyta wiórowa ,pilśniowa oraz sklejka. Tworzywa te

przechowywane są na paletach. Wysokość paletyzacji nie powinna przekraczać 970mm.

Obok również na paletach znajduje się okleina sosnowa.

Pojemność użytkowa magazynu:

Vu=Fc*h

gdzie:

h-wysokość paletyzacji=970mm

Fc-powierzchnia całkowita magazynu=3042m2

Vu=2950m3

Magazyny zamknięte materiałów pomocniczych:(powierzchnie przeznaczone do

składowania lakierów, wkrętów oraz papieru ściernego):

F=Z/ENO

gdzie:

Z-zapas towaru(średnio 55 dni)

ENO-eksploatacyjna norma obciążenia(średnio 0,5 t/m2)

F=110m2

4.1.3. Magazyny wyrobów gotowych

Są magazynami zamkniętymi z 2-tygodniowym zapasem. Znajdują się tutaj gotowe i

zapakowane wyroby.

Ilość wyrobów wyprodukowanych przez 14 dni=3080 szt

Średnia objętość jednego wyrobu=4m 3

Objętość magazynu V=3080*4m3=12320m3

4.2.0.Ostrzarnia

4.2.1.Zadania ostrzarni

Do zadań ostrzarni należy ostrzenie i renowacja stępionych narzędzi, usuwanie

drobnych uszkodzeń i doprowadzenie ich do stanu pełnej sprawności technicznej.

4.2.2. Zestawienie pracochłonności.

Czas pracy narzędzi

Nazwa obrabiarki

Rodzaj

narzędzia

Wiertarka przelotowa

Wiertarka wielowrzec.

Frezarka górnowrzec.

Pilarka wielotarczowa

Pilarka przegubowa

Pilarka jednotarczowa

Strugarka wyrówniarka

Strugarka grubiarka

Frezarka dolnowrzec.

Frezarka dwuwrzec.

Pilarka formatowa

Wiertło

Wiertło

Frez trzpien.

Piła tarczowa

Piła tarczowa

Piła tarczowa

Głowica noż.

Głowica noż

Frez nasadzany

Frez nasadzany

Piła tarczowa

Liczba

Liczba

Wykorzystanie

obrabiarek narzędzi

obrabiarki

[szt.]

[szt.]

W [%]

2

4

4

1

1

2

2

2

4

1

6

Pracochłonność robót w ostrzarni

6

19

1

8

1

1

4

4

1

2

2

80

80

92,5

90

80

60

55

85

76

70

65

Łączny czas

pracy

narzędzi

Ts [h/rok]

38400

243200

14800

28800

3200

4800

17600

27200

6080

5600

31200

Rodzaj narzędzia

Wiertło

Frez trzpieniowy

Piła tarczowa

Głowica nożowa

Frez nasadzany

Łączny

czas

pracy

narzędzi

Ts [h/rok]

281600

14800

68000

44800

11680

Czas pracy

między

ostrzeniami

t[h]

1,5

1,5

2,5

6,0

1,5

Liczba

ostrzeń

w ciągu

roku

H [ 1/rok]

187734

9867

27200

7467

7787

Czas

ostrzenia

jednego

narzędzia

to [h]

0,100

0,170

0,233

0,200

0,170

razem

Pracochłonność

roczna

H x to [h/rok]

18773,4

1677,4

6337,6

1493,4

1323,8

29605,6

Czas pracy narzędzi - Ts = (n * Fr * W) / 100 [h/rok]

gdzie:

n - liczba narzędzi jednego rodzaju

Fr- roczny fundusz czasu pracy maszyn [h/rok]

W - wykorzystanie obrabiarki [%]

Liczba ostrzeń narzędzi w ciągu roku - H = Ts / t

gdzie:

t - czas pracy między ostrzeniami [h]

4.2.3.Wyposażenie.

Ogólna liczba urządzeń do ostrzenia - n = (H * to)/ Fr

gdzie:

to - czas ostrzenia jednego narzędzia [h]

Fr - dyspozycyjny fundusz czasu pracy ( 4000 h/rok)

n = 29605,6/4000=7,4 szt. Przyjęto np=8 szt.

4.2.4.Zatrudnienie.

Liczba pracowników zatrudnionych w ostrzarni - R = {(np * Wo * z * W) /

100}*

gdzie:

np- projektowa liczba stanowisk w ostrzarni = 8

z - liczba zmian pracy ostrzarni = 2

W - wskaźnik wukorzystania obrabiarki = 76%

- współ. uwzględniający naprawy narzędzi i pomocy warsztatowych = 1,3

Wo - wskaźnik obsady stanowisk = 1

R = 15,8

Przyjęto 16 pracowników.

4.2.5.Wielkość powierzchni i lokalizacja.

Powierzchnia ostrzarni - Po = n * ( sm+ sr ) * k [m2]

gdzie:

n-liczba stanowisk projektowanych

sm - powierzchnia przypadająca na jedno stanowisko maszynowe = 10 m 2

k - współ. powiększenia powierzchni = 1,3

sf - powierzchnia przypadająca na jedno stanowisko ręczne = 6 m 2

Po = 167 m2

Zasadniczą część powierzchni pomieszczenia głównego ostrzarni zajmują

stanowiska maszynowe ostrzarek i stanowiska ręczne napraw i przygotowywania narzędzi

do pracy.Obok ostrzarni znajduje się wypożyczalnia oraz magazyn narzędzi.

Lokalizacja :

Ostrzarnia znajduje się obok oddziału obróbki zasadniczej.

Powierzchnia wypożyczalni narzędzi - Pwo = Po *s [m2]

gdzie:

s- współ. przeliczeniowy = 0,2 ( 0,2 powierzchni ostrzarni )

Pwo =34 m2

4.2.6.Zapotrzebowanie energetyczne.

Zapotrzebowanie energetyczne na oświetlenie - E = Po * I [W]

gdzie:

Po-powierzchnia ostrzarni m2

I - średnia moc zainstalowana = 20 W/m 2

E = 3340 W

4.3.0.Warsztat remontowy

4.3.1.Zadania warsztatu

Warsztat powinien przeciwdziałać procesowi fizycznego zużywania się środków trwałych

poprzez zabiegi konserwacyjne oraz wszelkiego rodzaju remonty bieżące , średnie oraz

kapitalne.

4.3.2. Zestawienie pracochłonności

Roczna pracochłonność zabiegów remontowych Pro w stosunku do jednostki wyposażenia

technicznego (obrabiarki, urządzenia) w h/rok :

Pro =( 0,125 * Jr * z * W ) / (100 * k )

gdzie:

Jr - ogólna pracochłonność całego cyklu remontowego obrabiarki

lub urządzenia w h = 178,5 (rbh)

z - liczba zmian pracy w ciągu doby = 2

W - wskaźnik wykorzystania obrabiarki (urządzenia) w %

k - współczynnik rodzaju produkcji k = 0,8 dla produkcji masowej

Nazwa obrabiarki

urządzenia

Ilość

obr.

Urządz.

Wiertarka przelotowa

2

Wiertarka wielowrzecionowa

4

Wskaźnik

wykorzystania

W [%]

75

80

Roczna

pracochłonność

PRO [h/rok]

41,8

44,6

Frezarka górnowrzecionowa

Prasa przelotowa

Prasa wielopółkowa

Pilarka wielotarczowa

Pilarka przegubowa

Pilarka jednotarczowa

Strugarka wyrówniarka

Strugarka grubiarka

Frezarka dolnowrzecionowa

Formatyzerka

Frezarka dwuwrzecionowa

Okleiniarka wąskich pł.

Szlifierka taśmowa

Szlifierka wąskich pł.

Linia szlifierska

Polewarka dwugłowicowa

Kabina natryskowa

4

1

4

1

1

2

2

2

4

6

1

1

11

2

1

2

5

92,5

50

95

90

80

60

55

85

76

71

70

80

80

90

30

100

84

razem

51,6

27,9

53,0

50,2

44,6

33,5

30,7

47,4

42,4

39,6

39,0

44,6

44,6

50,2

16,7

55,8

46,9

805,1

4.3.3. Wyposażenie

Liczba stanowisk:

n = Pro / ( Fr * Wo )

gdzie:

Pro- roczna pracochłonność = 805,1h/rok

Fr - roczny fundusz czasu pracy maszyn i urządzeń w warsztacie

FR = 4000 dla pracy dwuzmianowej

Wo- przeciętny wskaźnik obsady stanowiska = 1

n = 0,2 Przyjęto 1 stanowisko

Ustalenie podstawowego wyposażenia warsztatu remontowego.

Przyjmuje się, że liczba obrabiarek do metalu wynosi 10% ogólnej liczby

obrabiarek i

urządzeń produkcyjnych, eksploatowanych w zakładzie.

Ogólna liczba obrabiarek i urządzeń = 58 szt.

Liczba obrabiarek do metalu w warsztacie = 58x 10% = 5,8szt.

Przyjęto 6 sztuk

Specyfikacja maszyn potrzebnych do wyposażenia warsztatu remontowego.

Procentowy udział poszczególnych rodzajów maszyn:

tokarki [40%] = 6szt. x 40% = 3szt.

frezarki [10%] = 6szt. x 10% = 1szt.

strugarki [10%] = 6szt. x 10% = 1szt.

wiertarki [20%] = 6szt. x 20% = 1szt =6 szt

Wyposażenie pomocnicze:

stół ślusarski z imadłem

platforma montażowa

wytwornica acetylenu

spawarka acetylenowa

spawarka elektryczna

szlifierka

nożyce mechaniczne

regał

szafa narzędziowa

kowadło

4.3.4.Zatrudnienie

Wielkość zatrudnienia w grupie pracowników podstawowych:

Pp = n * o

gdzie :

Pp - liczba pracowników podstawowych

n - ilość obrabiarek do metalu = 6

o - przeciętny wskaźnik obsady stanowiska = 1

Przyjęto 6 pracowników podstawowych

Wielkość zatrudnienia w grupie pracowników pomocniczych

Ppom= Pp * w

gdzie:

Ppom - liczba pracowników pomocniczych

Pp- liczba pracowników podstawowych

w - współ. wielkości zatrudnienia pracowników pomocniczych w stosunku do

podstawowych w = 15%

Przyjęto 1 pracownika pomocniczego

4.3.5. Wielkość powierzchni i lokalizacja

Określenie ogólnej powierzchni warsztatu remontowego

Nazwa urządzenia

tokarka

frezarka

strugarka

wiertarka

stół ślusarski +

imadło

platforma

montażowa

wytwornica

acetylenu

spawarka

acetylenowa

spawarka

elektryczna

szlifierka

nożyce

mechaniczne

regał

szafa narzędziowa

kowadło

Ilość sztuk

3

1

1

1

1

Powierzchnia

[ m2 ]

15

15

15

15

5

Łączna powierzchnia

[ m2 ]

45

15

15

15

5

1

10

10

1

5

5

1

5

5

1

5

5

1

1

5

3

5

3

1

1

1

2

2

2

razem

2

2

2

134

Całkowita powierzchnia P=134*1,2=161m2 (1,2 nadmiar na przejścia i drogi

transportowe)

Lokalizacja warsztatu remontowego

Lokalizacja warsztatu powinna znajdować się jak najbliżej hali obróbki zasadniczej.

4.3.6. Zapotrzebowanie energetyczne (na oświetlenie)

Moc zainstalowana:

Pz = Pśr x p [W]

gdzie:

Pśr - średnia moc zainstalowana = 20W/ m2

p- pole powierzchni = 161 m2

Pz = 3220 W

Moc czynna:

Pc = Pz x kj + 10% [W]

gdzie:

Pz - moc zainstalowana = 3220 W

kj - współ. jednoczesnego świecenia lamp = 0,75

10% - oświetlenie awaryjne

Pc = 2425 W

Roczne zużycie energii elektrycznej:

A = Pc x tr [kWh/rok]

gdzie:

Pc - moc czynna = 2425 W

tr - roczna liczba godzin oświetlenia = 250h

A = 606,3 kWh

4.4.0.Stacja sprężarek

4.4.1.Zestawienie zapotrzebowania sprężonego powietrza

Nazwa obrabiarki

Wiertarka wielowrzecionowa

Linia szlifierska

Okleiniarka wąskich

płaszczyzn

Pistolet natryskowy

Zapotrzebowanie

sprężonego

powietrza na

sztukę

m3/h

76

60

6

2

Liczba

sztuk

Zapotrzebowanie

sprężonego

powietrza

m3/h

4

1

1

304

60

6

5

razem

4.4.2. Dobór aparatu sprężarkowego i lokalizacja stacji.

Dobór aparatu sprężarkowego

Przyjęto jeden agregat sprężarkowy WS-100 o wydajności 600m3/h .

Charakterystyka techniczna dobranego agregatu sprężarkowego:

Oznaczenie

Charakterystyka techniczna

10

380

Nazwa

Agregat

typu

WS-100

wydajność ciśnienie moc

m3/min

10,0

MPa

0,8

kW

75,0

masa

kg

2000

budowa

Stacjonarny ze sprężarką

tłokową chłodzoną wodą

Lokalizacja stacji:

Agregat sprężarkowy należy zlokalizować możliwie blisko oddziału obróbki zasadniczej

gdyż tutaj jest największe zapotrzebowanie na sprężone powietrze Umiejscowienie blisko

hali maszynowej spowoduje małe straty ciśnienia występujące przy rozprowadzaniu

powietrza. Na agregat przypada 15m2 powierzchni.

5.0.0. Wytyczne dla gospodarki energetycznej

5.1.0. Zestawienie zapotrzebowania ciepła

Zapotrzebowanie energetyczne dla oddziału suszarni zostało przedstawione w punkcie

3.1.6. natomiast zapotrzebowanie energetyczne dla pozostałych oddziałów zostanie

omówione w punkcie 5.3.0. ponieważ projektowany zakład czerpie potrzebną energię ze

spalania odpadów drzewnych.

5.2.0. Określenie ilości i rodzaju odpadów

Udział procentowy i postać odpadów:

-kawałki 59,7%

-trociny 16,7%

-wióry 23,6%

=100%

Udział procentowy poszczególnych odpadów drzewnych powstających w

zakładzie:

Rodzaj

Postać odpadów

Razem

materiału

Wióry i

Drobne

Odpady

trociny

kawałki

użytkowe

Tarcica iglasta

48

38

9

100

Tarcica liściasta

54

31

10

100

Płyty wiórowe

25

63

12

100

Płyty pilśniowe

10

56

34

100

Sklejka

10

56

34

100

Okleina

70

30

100

5.3.0. Sposób wykorzystania odpadów

Odpady wykorzystywane są w sposób bezpośredni, czyli dostarczane lużno w postaci

rozdrobnionej substancji drzewnej do urządzenia kotłowego.

Wartość opałową przy dowolnej wilgotności można określić z zależności:

Wo=18,85(1-ww)-2,5ww

gdzie:

ww-wilgotność względna drewna

Czynnikiem grzewczym jest para wodna. Moc kotła wynosi 530 kW. Praca odbywa się

przez 290 dni w roku. Spalanie odpadów następuje w palenisku z rusztem śrubowopodsuwowym. Takie rozwiązanie daje oszczędności węgla około 633 Mg/rok.

6.0.0. Ogólny plan zagospodarowania technologicznego

zakładu(rysunek)