Systemy zarządzania jakością

Wykład I

Geneza współczesnej jakości

Wraz z rozwojem techniki i sposobów produkcji, rozwijało się podejście do spraw jakości. Na

początku XX w. w zakładach Forda w USA, zapoczątkowano produkcję seryjną. Wraz z nią

wprowadzono opracowane przez Fryderyka Taylora zasady zarządzania. Mówiły one między

innymi o ustalaniu najlepszej metody wykonania zadania; doborze, szkoleniu i doskonaleniu

robotników celem przydzielenia pracy, do których się najbardziej nadają; współpracy

kierownika i robotników; równym podziale pracy i odpowiedzialności między kierowników i

pracowników. Oparcie się na tych zasadach pozwoliło na rozdzielenie funkcji produkcyjnych

i kontrolnych oraz na wytwarzanie produktu wysokiej jakości przez niewykwalifikowaną

kadrę. Ponadto firma zaczęła zatrudniać zespoły inspektorów, którzy sprawdzali produkt i

porównywali z prototypem. Tę procedurę stosowano we wszystkich fazach wytwarzania.

Inspekcję prowadzono w celu oddzielenia wykrytych wyrobów o niskiej jakości od wyrobów

o jakości akceptowalnej, a następnie ich wycofanie, naprawienie i sprzedaż po niższej cenie.

Ten okres wiąże się z pierwszym stadium rozwoju Total Quality Management (TQM – zasada

kompleksowego zarządzania jakością), czyli tzw. kontrolą inspekcyjną. W przeciągu XX w.

kompleksowe zarządzanie jakością przeszło w sumie przez cztery etapy rozwoju, aby

osiągnąć dzisiejszy kształt. Można je następująco sklasyfikować:

inspekcja jakości,

kontrola jakości,

zapewnienie jakości,

kompleksowe zarządzania jakością.

Geneza norm jakościowych

Początki normalizacji w dziedzinie systemów jakości sięgają końca lat 50. ubiegłego wieku.

W krajach, które funkcjonowały w warunkach wolnego rynku zaczęto postrzegać jakość w

sposób szerszy niż ostateczna jakość wyrobu. Coraz większy nacisk kładziono na

zapobieganie błędom, a nie na ich wykrywanie. Pionierskie działania w tej dziedzinie

zapoczątkowano w Stanach Zjednoczonych, gdzie została opracowana pierwsza norma MILQ-9858 wydana w 1959 roku, opisująca system zapewnienia jakości. Dokument ten,

zatytułowany Wymagania programu jakości, określał wymagania stawiane dostawcom

oferującym swe produkty na rzecz armii USA. W roku 1963 normę tą zmodyfikowano i

wydano jako MIL-Q-9858A. Stała się ona podstawą do opracowania podobnych uregulowań

dotyczących dostawców dla NATO. W roku 1969 wydano je jako AQAP-1. Wyżej

wymienione normy postawiły szereg wymagań jakościowych dotyczących wszystkich faz

powstawania wyrobu, od fazy przedprodukcyjnej do poprodukcyjnej. Do spełnienia ich

wymogów zostali zobowiązani także podwykonawcy dostawców. Poszerzyło to krąg

zainteresowania

normami

jakościowymi

na

inne

gałęzie

przemysłu.

W latach 70-tych wydano również normy jakościowe dotyczące przemysłu maszynowego

oraz energetyki jądrowej. Wtedy także narodowe organizacje normalizacyjne zainteresowały

się problematyka jakości. Powstały pierwsze normy narodowe: CSA 3-Z299 (Kanada), BS

5750 (Wielka Brytania). BS 5750 była wzorcem norm międzynarodowych.

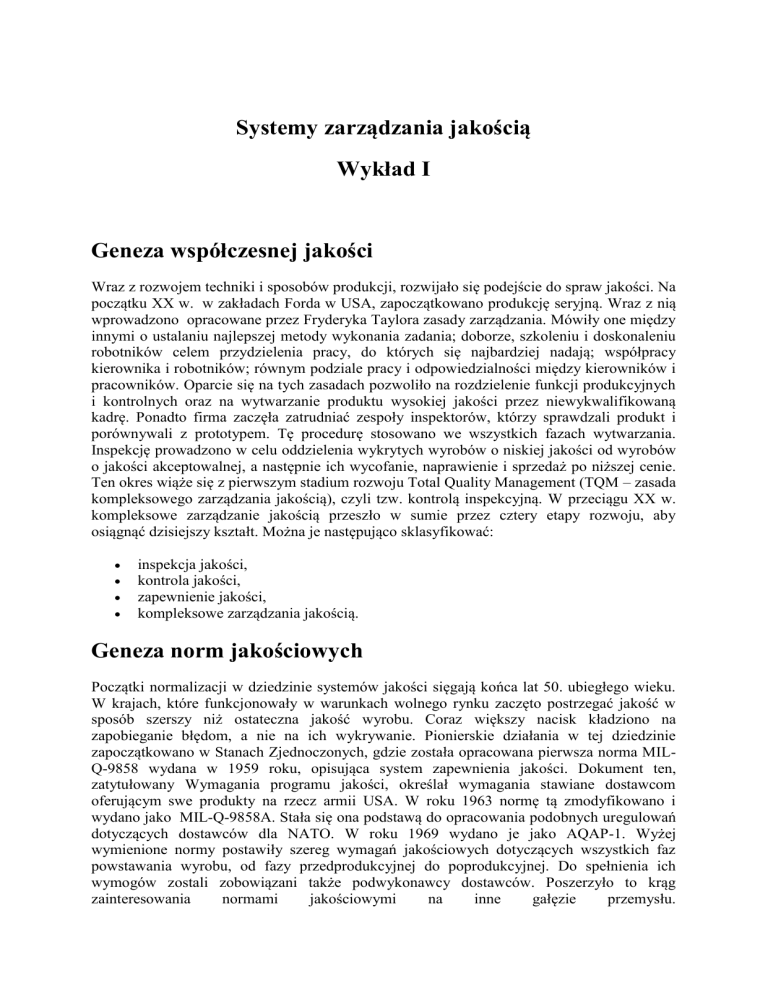

Najważniejsze normy jakościowe powstałe w latach 1959 – 1990

Rok

1959

1963

1969

1971

Norma

MIL-Q-9858

MIL-Q-9858A

AQAP1, AQAP4, AQAP9

AMSE Bolier Code

1971

1973

1975

1975

1978

ANSI-N45-2

API 14A

CSA 3-Z299

A.S. 1821/22/23

A code of Practice 50-C-QA

1979

1986

1987

BS 5750

ISO 8402

ISO 9001, 9002, 9003

Źródło pochodzenia

Departament obrony USA

Departament obrony USA

NATO

Amerykański Związek Przemysłu

maszynowego

Energetyka Jądrowa

Amerykański Instytut Ropy Naftowej

Kanada – norma państwowa

Australia – norma państwowa

Międzynarodowa Agencja Energetyki

Atomowej

Wielka Brytania – norma państwowa

ISO

ISO

W roku 1979, w ramach ISO rozpoczął działalność komitet ISO/TC 176. Efektem jego prac

stała się opublikowana w 1986 roku norma ISO 8402 Zarządzanie jakością i zapewnienie

jakości. Terminologia – pierwsza z rodziny ISO 9000. Przyjęło się, że wszystkie normy

wydane przez komitet ISO/TC 176 zaliczało się do tej rodziny. W roku 1987 opublikowano

kolejne trzy normy: ISO 9001, ISO 9002 i ISO 9003. Stanowiły one opis trzech modeli

systemu zapewnienia jakości. W tym samym roku w niezmienionej formie przyjął je przez

Europejski Komitet Normalizacyjny (CEN), oznaczając jako - EN 29000.

Okres, który upłynął od pierwszego wydania norm serii ISO 9000 pozwolił na zebranie wielu

doświadczeń odnoszących się do różnych branż przemysłu, przedsiębiorstw i innych

organizacji. Doświadczenia te spowodowały, iż w roku 1994 przeprowadzono pierwszą

nowelizację norm rodziny ISO 9000. Skoncentrowano się na pełnym ujęciu cyklu życia

wyrobu – od określenie potrzeb przez klienta do chwili, gdy użytkuje on wyrób. Norma ta

została wydana jako ISO 9000:1994 (w Polsce PN ISO 9000:1996). Drugiej nowelizacji norm

dokonano w roku 2000. Zmiany te były gruntowne i zbliżyły opisany w nich system

zarządzania jakością (SZJ) do koncepcji TQM. Uwzględniono postęp, jaki nastąpił w

dziedzinie jakości, zmieniające się potrzeby rynkowe, a także doświadczenia zdobyte podczas

stosowania norm dotyczących zapewnienia jakości, opublikowanych w 1987 i 1994 roku.

Położono duży nacisk na podejście procesowe oraz zaangażowanie najwyższego

kierownictwa. Ponadto poszczególne modele SZJ opisane przez normy ISO 9001:1994, ISO

9002:1994 i ISO 9003:1994 zastąpiono jednym modelem (opisanym w ISO 9001:2000), który

można było dostosować do wybranej organizacji (dokonać wyłączeń). Najważniejsze zmiany

dokonane podczas obu nowelizacji przedstawiono w tabl. 2. Normy te i ich nowelizacja były

przejmowane jako normy europejskie oraz krajowe i oznaczane według obowiązującego w

danym systemie sposobu.

Obecnie podstawą do budowania systemów zarządzania jakością są dwie normy: ISO

9001:2008 "System zarządzania jakością - Wymagania" oraz norma ISO 9004:2009

"Zarządzanie mające na celu osiąganie trwałego sukcesu organizacji - Podejście poprzez

zarządzanie jakością". Podstawą do certyfikacji SZJ jest norma ISO 9001:2008, a norma ISO

9004:2009 wybiega nieco ponad wymagania ISO 9001:2008, stanowiąc wytyczne dotyczące

doskonalenia SZJ jak i działania całej organizacji.

Normy ISO serii 9000 nie są to normy techniczne. Nie opisują one parametrów, jakie

powinny spełniać produkt lub usługa, lecz przedstawiają pewne zasady, których

przestrzeganie może zapewnić odpowiednią jakość.

Definicje

jakości

Jakość to...

"...pewien stopień doskonałości." (Platon)

"...stopień jednorodności i niezawodności wyrobu przy możliwie niskich kosztach i

maksymalnym dopasowaniu do wymagań rynku." (W.E. Deming)

"...zgodność z wymaganiami." (P.B. Crossy)

"...wszystko co można poprawić." (Masaaki Imai)

"…ogół cech i właściwości wyrobu lub usługi, które decydują o zdolności wyrobu lub usługi

do zaspokajania stwierdzonych i przewidywanych potrzeb." (ISO 8402)

"…stopień, w jakim zbiór inherentnych cech spełnia wymagania." (ISO 9001:2000)

SYSTEMY ZARZĄDZANIA

Norma ISO

9001:2008

Norma ISO 9001:2008 należy do bogatej rodziny norm serii ISO 9000. W Polsce została ona

wydana przez Polski Komitet Normalizacyjny jako PN-EN ISO 9001:2009.

ISO 9001:2008 jest podstawą do wdrożenia i certyfikacji Systemu Zarządzania Jakością

(SZJ). Norma jest skonstruowana uniwersalnie. Nie zawiera wymagań dotyczących wyrobu

(nie jest normą techniczną), tylko wymagania dotyczące systemu zarządzania. Wymagania te

pozwalają na wdrożenie SZJ zarówno w przedsiębiorstwach produkcyjnych, usługowych, jak

i w administracji publicznej.

Koncepcja systemu zarządzania jakością zgodnego z ISO 9001:2008, oparta jest na cyklu

Deminga.

Koncepcja ISO 9001:2008

ISO 9001:2008 jest w dużej mierze oparta na koncepcji TQM i kieruje się podobnymi

zasadami:

1. Koncentracja na kliencie - oznacza skupienie się na aktualnych oraz przyszłych

potrzebach klienta oraz działania w celu ich zaspokojenia

2. Przywództwo - oznacza, iż kadra kierownicza jest odpowiedzialna za wyznaczenie

polityki, celów, strategii i kierunków rozwoju organizacji. Najwyższe kierownictwo

odpowiada także za motywowanie i zaangażowanie wszystkich pracowników w

rozwój organizacji i stworzenie korzystnych warunków do działania w tym kierunku.

3. Zaangażowanie całej kadry - jedynie pełne zaangażowanie wszystkich pracowników

w realizacje strategii i celów organizacji pozwala na maksymalne wykorzystanie jej

potencjału w celu uzyskania zamierzonych korzyści.

4. Podejście procesowe - wszystkie działania organizacji traktować (zarządzać nimi)

należy jako wzajemnie powiązane i oddziałujące między sobą procesy.

5. Podejście systemowe do zarządzania - polega na zidentyfikowaniu, zrozumieniu i

zarządzaniu wzajemnie powiązanymi procesami i traktowaniu ich jako system (zbiór

wzajemnie powiązanych i oddziałujących elementów).

6. Ciągłe doskonalenie - oznacza ciągłe, nieprzerwane, systematyczne działania w celu

zwiększenia prawdopodobieństwa wzrostu zadowolenia klienta i innych stron.

Nieocenione są tu zalety metod narzucone przez normę (audit wewnętrzny, działania

korygujące i zapobiegawcze, itd.), jak i metody i narzędzi, o których norma nie

wspomina (Kaizen, 5S, Six Sigma, FMEA, QFD).

7. Oparcie się na faktach - w procesie decyzyjnym należy opierać się na sprawdzonych i

logicznie przeanalizowanych informacjach.

8. Wzajemne korzystne powiązania z dostawcami - organizacja i jej dostawcy są zależni

od siebie. Powiązania między nimi powinny być skonstruowane w ten sposób, aby

przynosiły obopólną korzyść. Powiązani te powinny pozwalać na szybkie reagowanie

w wypadku szybko zmieniającej się sytuacji rynkowej oraz potrzeby klientów.

Pozwala to na zwiększenie rentowności organizacji i jej partnerów.

Podstawowe wymagania ISO

9001:2008

System zarządzania jakością swoim zakresem powinien objąć wszystkie procesy zachodzące

w organizacji. W tym celu należy:

ustanowić, wdrożyć i utrzymać Politykę przedsiębiorstwa - jest to zadanie

najwyższego kierownictw. Polityka powinna zawierać cele przedsiębiorstw,

zobowiązani do ciągłego doskonalenia i przestrzegania zasad SZJ. Aby zapewnić, że

Polityka firmy jest aktualna, należy dokonywać je okresowych przeglądów i

aktualizacji,

stosować podejście procesowe i systemowe - zidentyfikować procesy i ich

powiązania, nadzorować je i zarządzać nimi,

prowadzić ciągłe doskonalenie - prowadzić pomiary, analizować i nadzorować ich

wyniki, reagować na sytuacje w których występują (lub mogą wystąpić)

niezgodności,

określić wymagania i oczekiwania klienta - budowa kanałów komunikacyjnych z

klientem w celu identyfikacji jego potrzeb, określenie stopnia zadowolenia klienta,

efektywnie zarządzać zasobami - zasoby organizacji powinny zapewnić płynny

przebieg wszystkich procesów.

Geneza ISO/TS 16949:2002

ISO/TS 16949:2002 to norma (właściwie specyfikacja techniczna, o czym świadczy człon

TS), która powstała by ujednolicić wymagania dotyczące jakości dla dostawców przemysłu

motoryzacyjnego. Jej źródeł można doszukiwać się w normie QS 9000 (utworzonej dla

dostawców korporacji Chrysler, Ford, General Motors) oraz w normach VDA 6.1

(opracowanych dla niemieckiego przemysłu motoryzacyjnego).

Wielu dostawców motoryzacyjnych, w związku z kooperacją z różnymi odbiorcami, musiało

zapewnić zgodność swojego systemu zarządzania jakością z wieloma normami. ISO/TS

16949:2002 jest próbą ujednolicenia tych norm.

Wymagania ISO/TS 16949:2002

ISO/TS 16949:2002 powstała na podbudowie ISO 9001:2000. Stanowi jej rozwinięcie,

wprowadzając szereg obostrzeń i poszerzenie wymagań. Wynika to ze specyfiki i potrzeb

branży motoryzacyjnej.

Norma nakłada szczególne wymagania w zakresie:

dokumentacji technicznej,

planowania jakości,

zakupów,

analizy systemów pomiarowych,

badania wyrobów nie spełniających wymagań,

przeprowadzania audytów.

ISO/TS 16949:2002 wymaga od organizacji stosowanie konkretnych narzędzi i metod

wspomagających zarządzanie jakością. Należą do nich FMEA, MSA, SPC, APQP, PPAP,

QSA, plany kontroli wyrobów.

Producentom nie udało się uzyskać zgodności, co do wielu punktów normy TS. Tam gdzie

było to możliwe wymagania zostały precyzyjnie sformułowane. W innych punktach norma

odwołuje się do wymagań klienta. Organizacja wdrażająca ISO/TS 16949:2002 musi być

świadoma faktu, że klient może domagać się spełnienie wymagań dodatkowych.

ISO 14001

Szybki rozwój przemysłu spowodował konieczność większej dbałości o środowisko niż

dotychczas. Można oczywiście wydawać kolejne zakazy i mnożyć kary, ale cóż z tego, jeśli

przedsiębiorstwom nie chce się lub twierdzą, że nie są w stanie zmniejszyć

zanieczyszczeń... Wobec tego rozpoczęto zachęcanie przedsiębiorstw do zmiany postaw.

Początkowo firmy podejmowały działania po zakończeniu procesu wytwarzania, jednakże

między innymi doświadczenia z wdrażaniem systemów jakości zasugerowały celowość

wprowadzania działań jeszcze na etapie produkcji.

Stąd pojawiło się ostatnio zarządzanie środowiskowe, które polega na redukcji ilości

zanieczyszczeń i odpadów u źródła ich powstania. W tych działaniach realizuje się znaną

już zasadę "myśl globalnie - działaj lokalnie". Odchodzi się więc od kontrolowania

zanieczyszczeń, na rzecz zarządzania środowiskowego.

Podstawowym narzędziem realizacji zarządzanie środowiskowego jest analiza cyklu życia

produktu. Są to zorganizowane i ciągłe działania, których celem jest zapobieganie

powstawaniu i systematyczna redukcja zanieczyszczeń.

Realizowany w przedsiębiorstwach program czystszej produkcji jest dobrym początkiem

dla wdrożenia zarządzania środowiskowego według wymagań normy ISO 14001. System

ten realizuje się między innymi w oparciu o Koło Deminga (metoda PDCA - planuj,

wykonuj, sprawdzaj, działaj).

Istnieje kilka sposobów wdrażania systemu. Można opracować zintegrowany system

dokumentacji w firmie. Zadanie to jest bardzo efektywne, ale jednocześnie prawie tak samo

trudne. Można także zignorować istniejące dokumenty i zbudować oddzielną dokumentację

ISO 14001. To z kolei spowoduje, że pracownicy będą mieć więcej niż jedną instrukcję

działania. Trzeci sposób to dostosowanie dokumentacji do potrzeb zakładu. Ten sposób

łączy część pierwszego i drugiego. Ostatni to komputerowa dokumentacja systemu.

Osobiście proponuję połączenie dokumentacji ISO 14001 z ISO 9000, czyli pierwszą

możliwość, ale jest ona naprawdę trudna do realizacji. Dodatkowo od rodzaju

przedsiębiorstwa zależy czy jest to możliwe do zrealizowania.

ZINTEGROWANE SYSTEMY ZARZĄDZANIA

(ZSZ)

Zintegrowany system zarządzania, to system w którym spójnie funkcjonują co najmniej

dwa podsystemy. Najczęściej, podstawą do budowy systemy zintegrowanego jest norma

ISO 9001 oraz coraz bardziej popularne ISO 14001, OHSAS 18001 (lub PN-N 18001).

Wiele organizacji dostrzegło, że oprócz jakości, funkcjonują inne aspekty, które mogą

pomóc osiągnąć sukcesu. Dbanie o środowisko, bezpieczeństwo pracy, bezpieczeństwo

informacji, czy zarządzanie ryzykiem, daje nie tylko efekt marketingowy, ale i realne

materialne korzyści dla organizacji. Wyżej wymienione aspekty znalazły swoje

odzwierciedlenie w normach międzynarodowych. Na tych właśnie normach oparte są

systemy zarządzania.

Czy różne systemy zarządzania mogą istnieć obok siebie?

Oczywiście mogą. Dzieje się tak w przedsiębiorstwach, które upadły, upadną lub mają

dużo szczęścia, że funkcjonują. Istnienie kilku odrębnych systemów zarządzani w firmie

jest

irracjonalne

i

można

uznać

to

za

nienaturalny

wytwór.

Przedsiębiorstwo musi kierować się spójnymi celami, spójna polityką. Czy ktoś podejmie

się rozstrzygnąć spór w przedsiębiorstwie, gdzie istnieją dwie polityki - "co jest

ważniejsze? jakość, czy środowisko?"

Racjonalnie funkcjonująca organizacja naturalnie dąży do tego, aby integrować system

zarządzania. Organizacja z "dwoma systemami", to jak dwa mózgi rządzące jednym

ciałem.

Jak integrować systemy zarządzania?

Sposób integracji systemów zarządzania w dużej mierze zależy od sytuacji. Najczęściej

spotykanym stanem jest ten, w którym firma ma wdrożony SZJ, zgodny z ISO 9001, a chce

również funkcjonować zgodnie z ISO 14001 lub OHSAS 18001. jest to sytuacja niezwykle

komfortowa, gdyż normy te mają bardzo podobne podejście do kwestii systemów

zarządzania i stosunkowo spójne wymagania. W takim wypadku na podbudowie

funkcjonującego już systemu zarządzania jakością, buduje się zgodność z pozostałymi

systemami. Dokonuje się tego poprzez rewizję polityki i celów organizacji oraz

modyfikację dokumentacji.