Optymalizacja kosztów logistycznych

Moje doświadczenia zawodowe od początku są związane z firmami produkcyjnymi.

Pracując w nich na wielu stanowiskach ( produkcja, magazyn, zarządzanie projektami,

sprzedaż w terenie ) zrozumiałem, jak trudnym i ważnym tematem jest zarządzanie

zakupami. Efektywne zaopatrzenie w towary i usługi przyczynia się do przewagi

konkurencyjnej danej organizacji. Proces zaopatrzenia łączy uczestników łańcucha

dostaw i zapewnia pożądaną jakość tworzoną przez dostawców w tym łańcuchu. Jakość

materiałów i usług wchodzących do systemu wpływa na jakość wychodzących z niego

produktów.

Zaopatrzenie można zdefiniować, jako proces wszystkich działań, które są

niezbędne do pozyskiwania dóbr i usług zgodnych z wymaganiami użytkownika. Proces

zaopatrzenia składa się jednak z wielu działań:

1. Określenie lub powtórna ocena potrzeb,

2. Zdefiniowanie i ocena wymagań użytkownika,

3. Podjęcie decyzji, czy produkować we własnym zakresie, czy dokonać zakupu,

4. Określenie typu zakupu,

5. Przeprowadzenie analizy rynku,

6. Określenie wszystkich możliwych dostawców,

7. Wstępna selekcja wszystkich możliwych źródeł zaopatrzenia,

8. Ocena pozostałych dostawców,

9. Wybór konkretnego dostawcy

10. Przyjęcie dostawy produktu lub usługi

11. Ocena wykonania dostawy,

Jako temat pracy wybrałem sobie temat „ Podjęcie decyzji, czy produkować we

własnym zakresie, czy dokonać zakupu czyli tzw. Make-or-buy co w dosłownym

tłumaczeniu oznacza zrób-lub-kup. Klasyczne przykłady tych decyzji spotykamy w

obszarze produkcyjnym, kiedy to rozważa się, czy pewien półprodukt powinien być

wykonany we własnym zakresie, czy też zakupiony u kooperanta. ( np.: w ABB często

wyliczałem, czy otwory w drzwiach do rozdzielnicy należy wykonać samemu, czy zamówić

takie drzwi z gotowymi otworami ).

Jednak o decyzjach typu make-or-buy mówi się nawet na poziomie strategicznym,

np.: gdy w grę wchodzi rozważenie przejęcia całej firmy ( opcja make ) lub tylko

zawarcia z nią umowy o współpracy ( opcja buy ). W tym przypadku istotą tych decyzji

jest optymalizacja zakresu własnych działań, a tym samym określenie efektywnych

granic firmy w rozumieniu zarządzania.

Analizę decyzji make-or-buy można oprzeć na dwóch obszarach:

1.

Produkcja własna lub zakup gotowych produktów i części,

2.

Świadczenie usług logistycznych przez jednostki własne lub obce ( LEGRAND)

Kiedy mówimy o decyzjach – czy produkować u siebie, czy dokonać zakupu –

musimy na początku zastanowić się nad horyzontem czasowym takiej decyzji. Inne są

bowiem jej konsekwencje, gdy jest to przypadek jednostkowy, wynikający z potrzeby

chwili ( palety ), inaczej zaś jest, gdy rezygnacja czy podjęcie produkcji ma skutki

długookresowe. Często z przypadku pierwszym decyzje podejmowane są na niskim

poziomie decyzyjnym, natomiast w drugim na najwyższym poziomie zarządzania gdyż

mogą one wpływać na zakres działalności przedsiębiorstwa.

Dlatego też wszelkie decyzje należy podejmować z wielką rozwagą po uprzednim

przedstawieniu wszelkich argumentów za i przeciw. Argumenty merytoryczne powinny

pozwolić (1) albo na stwierdzenie, że którakolwiek z opcji – produkcja własna względnie

zakupy – jest jedną realistyczną, praktycznie niepodważalną decyzją, (2) albo uznanie,

że obie opcje są merytorycznie nie do odrzucenia i o tym, która z nich jest

korzystniejsza, powinny przesądzić względy ekonomiczne.

Można wyróżnić trzy charakterystyczne sytuacje dla decyzji make-or-buy.

1.

Wytwarzamy pewien produkt lub część. Zastanawiamy się, czy nie zrezygnować

z produkcji na koszt zakupu.

2.

Kupujemy pewien produkt lub część. Mając wolne moce produkcyjne, rozważamy

możliwość samodzielnego podjęcia produkcji.

3.

Mamy możliwość zakupu pewnego produktu. Nie mamy wolnych mocy

produkcyjnych, ale rozpatrujemy możliwość inwestycji produkcyjnej, która pozwoli

na podjęcie produkcji własnej. ( ktoś nam cos proponuje po niskich cenach, ale

my zauważamy, że w zasadzie można by to wykonywać samemu, kupując

maszyny i zatrudniając ludzi ( to może się bardziej opłacać)).

SYTUACJA 1

Warunkiem wstępnym rozpoczęcia analizy jest istnienie dostawcy który wytwarza

potrzebne dobra w odpowiedniej jakości, w określonym terminie i po dobrej cenie.

Za utrzymaniem produkcji mogą przemawiać następujące argumenty:

brak możliwości wykorzystania uwolnionych zdolności produkcyjnych,

utrzymanie stanu zatrudnienia

zachowanie możliwości rozwoju technologicznego w danej dziedzinie produkcji,

niechęć do przekazywania pewnych tajemnic technologicznych ( SUNO Legrand)

ryzyko opóźnień dostaw,

obawa o uzależnienie się od dostawcy,

Za zastąpieniem produkcji przez zakup mogą przemawiać:

możliwość realizacji dostaw na korzystnych warunkach,

analiza kosztowa i jakościowa wskazują na zakup,

nie istnieją przeciwwskazania blokujące zakup,

rezygnacja z produkcji uwolni moce produkcyjne potrzebne do np. innej

produkcji.

W przypadku gdy rezygnacja z wytwarzania oznacza uzyskanie wolnych zdolności

produkcyjnych, a te nie zostaną w pełni wykorzystane, koszty ich utrzymania muszą być

rozliczone na pozostał produkcję, co powiększy jej koszty stałe, a tym samym zmieni

ogólną kalkulację całej produkcji.

Gdy jednostkowy koszt zakupu jest mniejszy niż jednostkowy koszt produkcji,

oznacza to, że należy rozważyć rezygnację z produkcji.

SYTUACJA 2

W tym przypadku warunkiem wstępnym analizy jest określenie, czy posiadamy

odpowiednią wiedzę do realizacji produkcji na poziomie nie gorszym od naszych

dostawców, czy posiadamy odpowiednią liczbę wyszkolonych pracowników oraz

odpowiednie urządzenia produkcyjne.

Za uruchomieniem produkcji własnej mogą przemawiać następujące argumenty :

redukcja czasu oczekiwania na produkt

możliwość rozwijania własnej technologii

zwiększenie oferty rynkowej,

oszczędności kosztowe związane z obsługą transakcji zakupu i dostawy,

zwiększenie kontroli jakości

Za utrzymaniem dalszych zakupów przemawiają:

produkcja może okazać się za mała

koszty magazynowania produktów

zwiększenie kosztów stałych produkcji

przeniesiona na dostawcę odpowiedzialność za jakość,

możliwość rozłożenia ryzyka finansowego między sprzedającego i kupującego w

przypadku wahań popytu

Dopiero gdy nie ma argumentów przemawiających jednoznacznie za którąkolwiek z

opcji, do argumentacji dołączamy porównanie kosztów.

Podstawą porównań są całkowite koszty produkcji oraz zakupu obliczone dla

porównywalnych

partii

produktu.

Standardowo,

podstawowego

argumentu

ekonomicznego dostarcza proste porównanie ceny jednostkowej zakupu z jednostkowym

zmiennym kosztem produkcji. Jeżeli stwierdzimy, że jednostkowy zmienny koszt

produkcji jest większy lub równy cenie kupowanego dobra, podejmowanie produkcji jest

ekonomicznie nie uzasadnione.

W pełnej analizie, oprócz kosztów zmiennych produkcji, musimy dodatkowo

rozpatrzyć, jaką część kosztów stałych firmy powinno się doliczyć do rozliczenia kosztów

całkowitych produkcji.

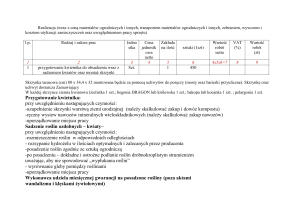

Poniżej schemat porównań będący podstawą decyzji „ produkować” czy „ kupować”.

Z obliczeń kosztów produkcji wynika, że,

KP = KS + x kV

Gdzie:

KP – koszt całkowity produkcji x jednostek dobra,

KS – koszty stałe produkcji

X – przewidywana wielkość produkcji

kV – jednostkowe koszty zmienne

Dla zakupów:

KZ = c x

Gdzie:

KZ – koszt zakupu,

c – cena jednostkowa,

x – wielkość zakupu ( produkcji )

Xk zwana jest także krytyczną wielkością produkcji, przy której koszt zakupu jest

równy kosztowi produkcji własnej. Jest ona wielkością, poniżej której nie opłaca się

podejmować produkcji. Dopiero przekroczenie tej wielkości uzasadnia podjęcie produkcji.

Powyższy schemat obliczeń został wykonany przy założeniu, że dla opcji zakupu

istotna jest jedynie cena produktu. Jeżeli jednak z zakupem wiążą się dodatkowe koszty

obsługi ( np. koszty transportu ) należy zmodyfikować wzór powiększając go o

odpowiednie składowe.

Przykład:

Firma kupuje metalowe pojemniki po 10 zł za sztukę. Stwierdzono, że firma ma wolne

moce produkcyjne, które nie będą wykorzystane w ciągu najbliższego roku w produkcji

podstawowej. Nic nie stoi na przeszkodzie, aby je wykorzystać właśnie do produkcji

pojemników. Oszacowano, że koszt stały, związany z tymi mocami ( bez względu na to,

czy są wykorzystywane, czy nie ) w odniesieniu do roku, wynosi 8000 zł.

Podejmując produkcję należy uwzględnić następujące koszty produkcji jednego

pojemnika:

- koszty materiałowe – 3 zł

- robocizna – 4 zł

- koszty ogólne – 1 zł

Roczny popyt na te pojemniki wynosi 4000 sztuk

Rozpatrzymy 3 sytuacje:

1.

Czy korzystniej produkować pojemniki czy je kupować?

Koszt produkcji wynosi:

8000 zł + ( 3 zł + 4 zł + 1 zł ) 4000 szt = 40 000 zł

Koszt zakupu jest równy

4000 szt 10 zł/szt + 8000 zł = 48 000 zł

Wynik przemawia za podjęciem własnej produkcji

2.

Można oczekiwać, że cena rynkowa pojemników nie zmieni się w ciągu

roku. Może się jednak okazać, że koszty zmienne produkcji wzrosną nawet o 10%,

Czy podtrzymamy nadal decyzję o uruchomieniu produckji?

Koszty zmienne zwiększone o 10% = 8,80 zł

wówczas

8000 zł + 8,80 zł 4000 szt = 43 200 zł.

Nadal koszty produkcji są mniejsze od kosztów zakupu.

3.

Załóżmy teraz, że nasze koszty zmienne produkcji będą stałe. Jaką cenę

musiałby zaoferować dostawca pojemników, aby jego oferta była lepsza od

produkcji własnej?

Koszty produkcji = 40 000

Koszty zakupu = 8000 zł + c 4000

Oferta zakupu będzie atrakcyjniejsza, gdy 8000 + c 4000 < 40000

C < ( 40000 – 8000 ) / 4000 czyli C< 8zł

Czyli jeśli dostawca zaoferuje nam cenę za skrzynkę poniżej 8 zł za sztukę, nie warto

podejmować własnej produkcji.

SYTUACJA 3

Czy przy braku zdolności produkcyjnych inwestować i produkować?

W tym przypadku – po rozważeniu wszelkich argumentów merytorycznych, które

przemawiają za inwestycją i nie wykluczają celowości zakupu – analiza kosztowa powinna

uwzględniać składniki rachunku inwestycyjnego.

a0 – wielkość nakładów inwestycyjnych

r – stopa oprocentowania

m – okres wykorzystania inwestycji

kd – dodatkowe koszty roczne związane z obsługą inwestycji

ki =

r ( 1 + r )m + kd

( 1 + r )m – 1)

Tak więc koszt produkcji

Kp = ki + x kV

a koszt zakupu

KZ = x c

Jeżeli będzie spełniona nierówność KZ < KP , istnieją podstawy do podjęcia decyzji o

zakupie danego produktu.

Ponieważ zarówno wielkość zapotrzebowania x, jak i cena rynkowa mogą się zmienić

,zaleca się wyznaczanie ceny krytycznej i krytycznej wielkości produkcji jako tych

wartości, przy których koszt produkcji własnej i koszt zakupu są równe.

CK =

ki + x k

v

x

W sytuacji gdy pierwotne obliczenia wskazywały na celowość zakupu, wartość ceny

krytycznej informuje nas, do jakiego poziomu może wzrosnąć cena rynkowa, nie

podważając decyzji o zakupie.

XK =

k

i

C - kV

Jak widać decyzje typu make – or – buy mogą być strategicznymi decyzjami dotyczącymi

funkcjonowania a nawet przyszłości firmy. W obecnych czasach, na rynku olbrzymiej

konkurencji, gdzie firmy walczą o klienta, starają się produkować każde dobro po

najniższej cenie i bardzo dobrej jakości. To powoduje, że często duże koncerny rezygnują

z produkcji półproduktów na rzecz małych firm.

Literatura:

1.

Stanisław Krawczyk – Zarządzanie procesami Logistycznymi – PWE

Warszawa 2001

2.

John J. Coyle – Zarządzanie Logistyczne – PWE Warszawa 2002