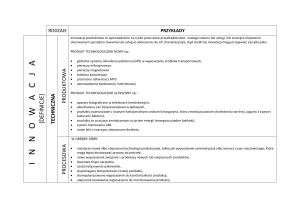

JUST IN TIME

Na podstawie tekstu

Prof. Jana Długosza

1

JIT

stockless production

– Hawlett Packard

material as needed

– Harley Davidson

continuous flow manufacturing

- IBM

2

Zapasy ukrywają istnienie prawdziwych

problemów

A

Zapasy

B

Zmienność

popytu

Zawodność

dostawców

Niedokładność

prognoz

Wąskie

gardła

Problemy

z jakością

3

Powszechnie uważa się, że just in time jest koncepcją

wypracowaną przez Japończyków w koncernie Toyoty.

Trzeba jednak pamiętać, że już w latach dwudziestych

ubiegłego wieku rudę żelaza dostarczaną do zakładów

Forda w Detroit przetapiano jeszcze tego samego dnia,

a w ciągu kilku następnych stal była używana do

wyrobów samochodów. Oznaczało to bardzo efektywne

wykorzystanie dostaw i redukcję zapasów, jednak takie

podejście nie znalazło wielu naśladowców.

4

Dopiero po drugiej wojnie światowej podjęto

kolejne próby dostaw na czas w amerykańskich

supermarketach oraz japońskim przemyśle

stoczniowym.

5

Działania te zainspirowały wiceprezydenta

Toyoty Taichi Ohno, który rozpoczął starania

o wdrożenie idei dostaw na czas w montowniach

samochodów w postaci sprawnie funkcjonującego

systemu produkcyjnego.

6

W latach pięćdziesiątych Taichi Ohno wprowadził

w fabrykach Toyoty system kształtowania zapasów

oparty na małych dostawach inicjowanych przez

zgłaszany popyt, wykorzystując przy tym technikę

kanban i skracając czas przezbrajania maszyn i

urządzeń. Realizacja całego programu koncepcji

just in time we wszystkich montowniach Toyoty

dokonała się na początku lat sześćdziesiątych po czym

przez kolejne dziesięć lat wprowadzano ją u

najważniejszych dostawców Toyoty.

7

Amerykańskie

Towarzystwo

Produkcji

i Zaopatrzenia (APICS) określa just in time jako

filozofię organizacji wytwarzania opartą na planowo

prowadzonej eliminacji wszelkiego marnotrawstwa i

ciągłego doskonalenia wydajności. Na to składa się

właściwe wykonanie wszystkich działań niezbędnych do

wytworzenia ostatecznego produktu od zaprojektowania

organizacji, poprzez realizację dostaw potrzebnych

materiałów i wszystkie etapy produkcji aż do

zaoferowania klientowi finalnego wyrobu.

8

Stosowanie systemu just in time pojmuje się

niekiedy wręcz jako sposób eliminacji wszystkich

czynności i czasów nie podnoszących wartości

produktu.

9

Koncepcja just in time opiera się na czterech

założeniach:

zero zapasów,

małe i częste dostawy dóbr,

krótkie cykle realizacji zamówienia,

wysoka jakość.

10

Zadaniem szeroko rozumianego just in time jest

zwalczanie marnotrawstwa. Przyjmuje się, że koncepcja

ta może być skuteczna w stosunku do następujących

przypadków niegospodarności:

marnotrawstwo nadprodukcji,

marnotrawstwo czasu pracowników,

marnotrawstwo czasu zużywanego na

przemieszczania,

marnotrawstwo czasu przezbrajania maszyn

i urządzeń,

marnotrawstwo energii i kapitału z

rozmieszczeniem maszyn i urządzeń,

marnotrawstwo materiałów oraz straty związane z

obsługą zwrotów,

straty wynikające z niewłaściwych relacji z

dostawcami i odbiorcami.

11

7*0

braków,

zapasów,

opóźnień,

kolejek,

bezczynności,

zbędnych operacji,

zbędnych przemieszczeń.

12

Cele JIT

mniejsze zapasy,

wyższa jakość,

wyższa produktywność.

13

Pełna realizacja idei just-in-time musi więc

dotyczyć wszystkich dostawców i odbiorców

oraz obejmować:

działania eliminujące pośrednie punkty

składowania,

realizacją dostaw bezpośrednio na linię

produkcyjną,

lokalizację dostawców w pobliżu miejsca

odbiorcy,

wysoką częstotliwość dostaw,

usprawnienia przepływu informacji.

14

Porównanie tradycyjnego systemu wytwarzania

z systemem just-in-time

System tradycyjny (push system)

System just-in-time (pull system)

Popychanie produkcji przez zapasy

Ciągnienie produkcji przez popyt

Organizacja według faz technologicznych

Organizacja według linii produktów

Klasyczna struktura wydziałowa

Komórkowa struktura monoproduktywnych

centrów („fabryka w fabryce”)

Znaczny poziom zapasów

Znikomy poziom zapasów

Bardzo wyspecjalizowany personel

operacyjny

Personel operacyjny przygotowany do pracy

na wielu stanowiskach

Scentralizowana obsługa produkcji

Zdecentralizowana obsługa produkcji

Akceptowalny poziom jakości (pewna liczba

defektów jest tolerowana)

Globalne sterowanie jakością

Źródło: A.A. Jaruga, W.A. Nowak, A. Szychta, Rachunkowość zarządcza, koncepcje i zastosowania, Społeczna

Wyższa Szkoła Przedsiębiorczości i Zarządzania, Łódz 1999, s. 501.

15

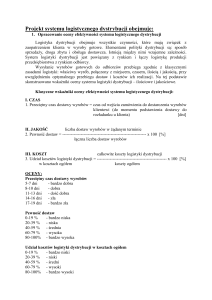

W systemie produkcji należy dążyć przede

wszystkim do osiągnięcia następujących warunków:

zaprojektowanie produktu łatwego do wytwarzania

i wygodnego w obrocie logistycznym,

zapewnienie wysokiej jakości produktów,

zapewnienie określonego poziomu produkcji,

zapewnienie krótkiego czasu przestawiania maszyn,

zapewnienie zdolności eliminacji pojawiających się

zakłóceń,

dążenie do standaryzacji produkcji,

zapewnienie elastyczności systemu produkcji,

koncentracja produkcji na wąskim asortymencie

wyrobów.

16

Porównanie nabywania zasobów w systemie

just-in-time oraz w systemie tradycyjnym

(wybrane czynniki)

Funkcja

Ustalanie

jednorazowych

dostaw

Just-in-time

Małe ilości, częste dostawy

System tradycyjny

Duże partie dostaw, mniejsza

liczba dostaw

Długookresowa współpraca,

pojedyncze źródło zakupu

Krótkookresowa współpraca,

wiele źródeł dostaw

Ocena dostawcy

Kryterium jakości i ceny, nie

są akceptowane żadne braki

jakościowe

Akceptowany poziom braków,

np. 2 %

Kontrola dostawcy

Stopniowo redukowana, do

całkowitej eliminacji

Pełna kontrola ilościowojakościowa każdej dostawy

Negocjacje

handlowe

Długookresowe z głównym

priorytetem jakości i ceny

Kryterium niskiej ceny

Dostawcy

Dokładania na czas, według

wyznaczonego

harmonogramu; możliwość

operatywnych zmian czasu i

wielkości dostawy

Dostawy według harmonogramu

z opcją minimalizowania

kosztów; operatywna zmiana

warunków dostaw wymaga

formalnych uzgodnień

Dokumentacja

dostaw

Maksymalnie możliwie

uproszczona

Rozbudowana (pełna)

Pakowanie

Małe standaryzowane

kontenery, które mieszczą

stałą, pożądana ilość dóbr

Opakowanie fabryczne i

standaryzowane opakowania

zbiorcze

Wybór dostawcy

Źródło: M. Chaberek, makro- i mikroekonomiczne aspekty wsparcia logistycznego, Uniwersytet Gdański, Gdańsk 2002, s. 62.

17

Najczęściej największym beneficientem

wprowadzonego systemu just in time jest odbiorca.

długookresowe korzystne kontrakty w obszarze

zaopatrzenia

krótsze stabilne cykle realizacji zamówień,

wysoka kontrola nad procesem zakupów,

poprawa jakości logistycznej obsługi,

współpraca z mniejszą liczbą dostawców,

gwarancje co do jakości otrzymywanych dóbr,

rezygnacja lub ograniczenie roli kontroli dostaw,

usprawnienie rozliczeń,

eliminacja wielkich, kłopotliwych dostaw,

zmniejszenie czasu potrzebnego do wykonania

produktu.

18

Natomiast spośród typowych korzyści dostawcy

należy wyróżnić przede wszystkim stabilność zbytu.

Bardzo często odbiorca stosujący zasadę just-in-time

ma bardzo duży udział w sprzedaży dostawcy, co

pozwala temu ostatniemu łatwiej dostosować plany

produkcji, ukierunkować działalność wytwórczą

i skoncentrować się na podnoszeniu jakości.

19

Słabą strona systemu just-in-time jest brak elastyczności.

Nie sprawdza się ona przy nieregularnych zamówieniach,

produkcji na małą skalę czy wykorzystaniu specjalnie

zamówionych materiałów. Firmy stosujące just-in-time

wskazują ponadto następujące problemy:

konieczność zainwestowania znacznych środków,

długi czas wdrażania i oczekiwania na korzyści,

utrzymanie perfekcyjnej jakości i zależność od niej,

niechęć dostawców do tej koncepcji,

zmiany zapotrzebowania klientów,

uwzględnienie wielu wariantów produkcji,

trudności w dziedzinie współpracy i budowania zaufania,

zawodność przepływu informacji,

zwiększenie stresu wśród załogi.

20

Związki JIT z TPS

z LM

z TQM

21

KANBAN

Prosty system kanban

Pełny pojemnik i karta Knban

Stanowisko 1

Pełne pojemniki

Pełne pojemniki

Puste pojemniki

Puste pojemniki

Stanowisko 2

Puste pojemniki i karta Kanban

Przepływ produktów

22

KANBAN

System kanban z użyciem dwóch kart

Pełne pojemniki z etykietą

Kanban-produkcja

Pełne pojemniki z etykietą

Kanban-transport

Pełne

Pełne

pojemniki

pojemniki

Stanowisko

1

Pełne

Puste

pojemniki

pojemniki

Magazyn

produkcji w toku

Puste

Puste

pojemniki

pojemniki

Puste pojemniki z etykietą

Kanban-produkcja

Stanowisko

2

Puste

Pełne

pojemniki

pojemniki

Puste pojemniki z etykietą

Kanban-transport

Przepływ produktów

23

P T(1 q )

N

C

gdzie:

N – liczba kart w obiegu

P – średnie dzienne zapotrzebowanie na dany

produkt,

T – średni czas przepływu danej karty

q – bufor bezpieczeństwa,

C – pojemność pojemnika transportowego

24