OPINIODAWCA

prof. dr hab. Bronis³aw Or³owski

REDAKTOR DZIA£OWY

dr Mieczys³aw Naparty

Opracowanie redakcyjne i techniczne

mgr Micha³ Górecki, mgr in¿. Tomasz Sza³ajda

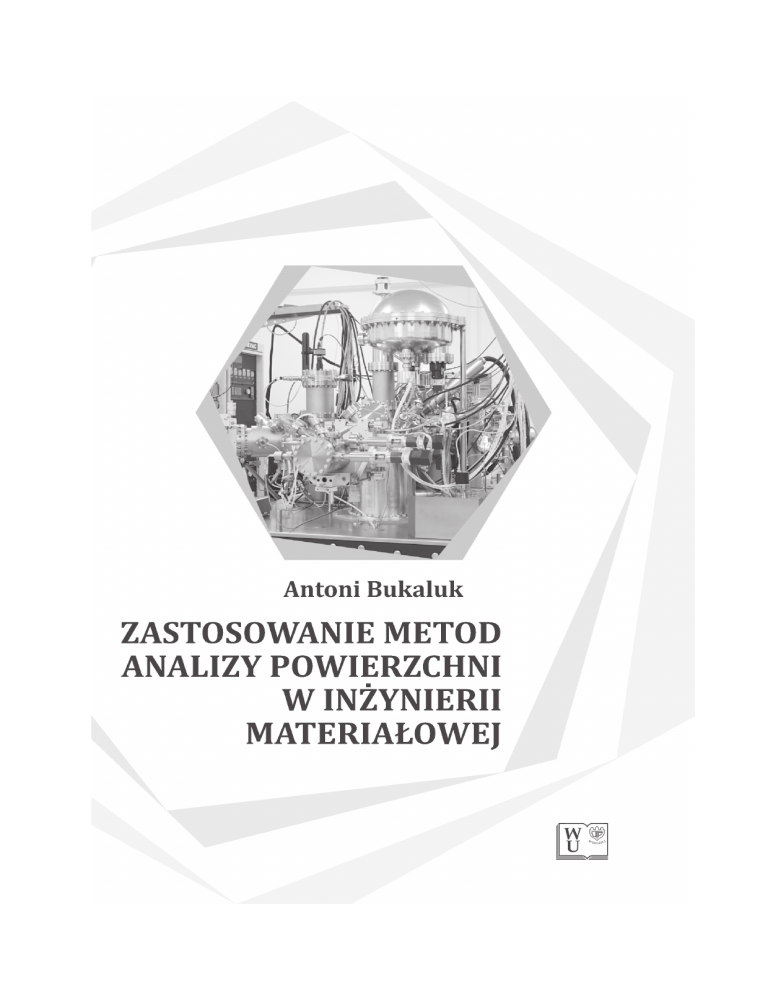

Projekt ok³adki

mgr in¿. Daniel Morzyñski

© Copyright

Wydawnictwa Uczelniane Uniwersytetu Technologiczno-Przyrodniczego

Bydgoszcz 2014

Utwór w ca³oœci ani we fragmentach nie mo¿e byæ powielany

ani rozpowszechniany za pomoc¹ urz¹dzeñ elektronicznych, mechanicznych,

kopiuj¹cych, nagrywaj¹cych i innych bez pisemnej zgody

posiadacza praw autorskich.

ISBN 978-83-64235-28-3

Wydawnictwa Uczelniane Uniwersytetu Technologiczno-Przyrodniczego

Redaktor Naczelny

prof. dr hab. in¿. Józef Flizikowski

ul. ks. A. Kordeckiego 20, 85-225 Bydgoszcz, tel. 52 3749482, 52 3749426

e-mail: [email protected] http://www.wu.utp.edu.pl

Wyd. I. Nak³ad 80 egz. Ark. aut. 7,0. Ark. druk. 7,25.

Zak³ad Ma³ej Poligrafii UTP Bydgoszcz, ul. ks. A. Kordeckiego 20

3

Spis treści

1. Wstęp .................................................................................................................................... 5

2. Zastosowanie spektroskopii elektronów Augera

w badaniach właściwości materiałów ..................................................................... 8

2.1. Spektroskopia elektronów Augera (AES) ...................................................... 8

2.2. Eksperymentalna intensywność linii Augera............................................ 14

2.3. Analiza ilościowa AES z użyciem wzorców ................................................ 15

2.4. Metoda oparta na wykorzystaniu współczynników

czułości względnej ............................................................................................... 16

2.5. Profile składu chemicznego .............................................................................. 17

2.5.1. Profile składu chemicznego półprzewodników AIIBVI............. 18

2.5.2. Profile składu chemicznego cienkich warstw In/Ag ............... 24

2.6. Zastosowanie AES w badaniach procesu wzrostu

cienkich warstw.................................................................................................... 29

2.6.1. Modele wzrostu cienkich warstw .................................................... 29

2.6.2. Analiza procesu wzrostu indu na powierzchni

polikrystalicznego wolframu............................................................. 31

2.6.3. Analiza procesu wzrostu Ag na powierzchni W(110)............. 35

2.7. Zastosowanie spektroskopii elektronów Augera do analizy

mechanizmów dyfuzji w układach cienkich warstw materiału ....... 36

2.7.1. Metoda gradientu centralnego.......................................................... 39

2.7.2. Metoda oparta na wykorzystaniu zmiany koncentracji

dyfundującego składnika w obszarze plateau

profilu składu chemicznego ............................................................... 42

2.7.3. Metoda Boltzmanna-Matano ............................................................. 43

2.7.4. Dyfuzja w układach wielowarstwowych ...................................... 44

2.7.5. Analiza procesu dyfuzji międzyziarnowej ................................... 48

2.7.6. Określenie współczynnika dyfuzji międzyziarnowej

na podstawie nachylenia profilu składu chemicznego

w obszarze wnętrza warstwy............................................................ 49

2.7.7. Wyznaczenie współczynnika dyfuzji międzyziarnowej

na podstawie zmiany pokrycia powierzchni

przez dyfundujący składnik ............................................................... 51

2.7.8. Metoda oparta na określeniu czasu pojawienia się

śladowej ilości dyfundującego składnika

na zewnętrznej powierzchni ............................................................. 52

2.7.9. Metoda akumulacji powierzchniowej ............................................ 53

4

3. Spektroskopia fotoelektronowa w inżynierii materiałowej........................ 56

3.1. Spektroskopia fotoelektronowa XPS i UPS ................................................ 56

3.2. Monitorowanie stopnia pokrycia powierzchni

przez zaadsorbowany materiał...................................................................... 61

3.3. Zastosowanie spektroskopii fotoelektronowej

do analizy procesu dyfuzji powierzchniowej ........................................... 63

3.3.1. Obserwacja procesu dyfuzji powierzchniowej

indu na powierzchni polikrystalicznego wolframu ................. 66

3.3.2. Dyfuzja srebra na powierzchni

polikrystalicznego wolframu............................................................. 70

3.4. Zastosowanie spektroskopii elektronowej do analizy

procesu tworzenia się stopów powierzchniowych

w układzie cienkowarstwowym In-Ag ........................................................ 72

3.4.1. Analiza UPS w układach cienkich warstw

In/Ag/W oraz Ag/In/W ....................................................................... 73

3.4.2. Analiza procesu tworzenia stopów powierzchniowych

AgxIn1-x podczas dyfuzji powierzchniowej srebra

i indu na powierzchni wolframu ...................................................... 78

3.5. Desorpcja termiczna (TDS) z wykorzystaniem metody XPS.............. 84

3.5.1. Analiza mechanizmu wzrostu indu na powierzchni

polikrystalicznego wolframu metodą termodesorpcji ......... 86

3.5.2. Analiza mechanizmu wzrostu srebra

na powierzchni W(110) metodą TDS............................................. 87

4. Dyfrakcja elektronów niskoenergetycznych w badaniach

materiałów ....................................................................................................................... 89

4.1. Podstawy dyfrakcji elektronów niskoenergetycznych (LEED) ........ 89

4.2. Badanie procesu wzrostu indu na powierzchni W(110)

w oparciu o analizę obrazów dyfrakcyjnych LEED ................................ 92

5. Zastosowanie metod wykorzystujących skanującą sondę

w badaniach materiałowych..................................................................................... 96

5.1. Skaningowa mikroskopia tunelowa (STM) ............................................... 97

5.2. Analiza mechanizmu wzrostu indu

na powierzchni W(110) metodą STM.......................................................... 99

5.3. Mikroskopia sił atomowych (AFM) ............................................................105

5.4. Wykorzystanie AFM w obrazowaniu

powierzchni materiałów .................................................................................106

6. Podsumowanie .............................................................................................................109

Literatura ..............................................................................................................................110

5

1. WSTĘP

Naturalnym ograniczeniem każdego rzeczywistego materiału, mającego strukturę ciała stałego, jest jego powierzchnia. Wieloletnie badania prowadzone na

temat struktury, składu i topografii powierzchni pozwoliły na sformułowanie

wniosku, że właściwości fizykochemiczne atomów zlokalizowanych na powierzchni i w jej otoczeniu w znaczący sposób różnią się od właściwości atomów zlokalizowanych w głębi materiału. Ma to zasadnicze znaczenie dla takich dziedzin

współczesnej technologii, jak np. mikroelektronika półprzewodnikowa, wszystkie

obszary nanotechnologii czy też katalizy, w których stan powierzchni w znaczącym

stopniu decyduje o właściwościach materiału. Stąd też znajomość procesów zachodzących na powierzchni ma w inżynierii materiałowej i w wielu innych dziedzinach współczesnej technologii coraz większe znaczenie.

Poznanie oraz właściwy opis zjawisk i procesów odbywających się na rzeczywistej powierzchni materiału wymagają odseparowania jej od warunków zewnętrznych. Tylko w takich warunkach można bowiem określić, czy obserwowany

efekt wynika z istnienia realnej powierzchni czy też jest wynikiem czynników zewnętrznych, np. otaczającej atmosfery. Stąd większość metod pomiarowych wykorzystywanych w badaniach powierzchni materiałów stosowana jest w warunkach

ultrawysokiej i czystej próżni (przy ciśnieniu mniejszym od 10-10 mbar).

Stosowanie w metodach analizy powierzchni komory próżniowej jest wymagane nie tylko z powyższych względów. W metodach pomiarowych znajdujących

zastosowanie w analizie powierzchni wiązki elektronów bądź fotonów powodują

emisję lub dyfrakcję elektronów w badanym materiale. Pojawienie się w nim zanieczyszczeń pochodzących z adsorpcji gazów z atmosfery ma olbrzymi wpływ na

czułość eksperymentu. Nawet w warunkach czystej i ultrawysokiej próżni w komorze pozostają cząsteczki gazów resztkowych, takie jak węglowodory, cząsteczki

pary wodnej czy tlenki węgla [1, 2]. Adsorpcja tych gazów na badanej powierzchni

może spowodować zmianę składu najbardziej zewnętrznej warstwy atomów. Cząsteczki tlenku węgla i węglowodorów są rozbijane przez wzbudzającą elektronową

wiązkę, a atomy węgla, tlenu i innych składników atmosfery resztkowej adsorbują

na powierzchni. Aby zminimalizować opisane efekty, ciśnienie w komorze pomiarowej nie powinno przekraczać 2 x 10-10 mbar [2-4]. Przy takim ciśnieniu czas potrzebny na utworzenie pojedynczej monowarstwy gazów resztkowych wynosi ponad 30 minut.

W celu wytworzenia i utrzymania ultrawysokiego ciśnienia w komorze pomiarowej konieczne jest zastosowanie układu pomp próżniowych (pompy próżni

wstępnej, pompy turbomolekularne, pompy jonowo-sorpcyjne [2-4]). Wyeliminowanie zanieczyszczeń osadzonych na wewnętrznych ścianach wymaga wygrzania

komory próżniowej po każdym jej otwarciu do atmosfery. To z kolei związane jest

z koniecznością zastosowania do budowy komory i jej wyposażenia materiałów,

pozwalających wytrzymać bez zmiany parametrów kilkugodzinne wygrzewanie

w temperaturze około 200oC.

Metody eksperymentalne opisane w pracy służą do badania właściwości powierzchni, rozumianej jako kilka najbardziej zewnętrznych warstw atomowych

materiału. W przypadku grupy metod spektroskopii elektronowej analiza powierzchni jest możliwa ze względu na wartość tzw. średniej drogi swobodnej elek-

6

tronu w ciele stałym, czyli odległości, jaką elektron może przebyć nie ulegając rozproszeniu wskutek zderzeń nieelastycznych zachodzących w badanym materiale.

Wartość ta dla różnych ciał stałych wynosi od 0,5 do 2 nm [1, 5]. W przypadku

grupy metod wykorzystujących zjawisko tunelowania elektronów (np. skaningowa

mikroskopia tunelowa) sama idea metody określa jej charakter jako ograniczony

do obszaru obejmującego najbardziej zewnętrzne atomy ciała stałego.

W praktyce laboratoryjnej i przemysłowej funkcjonuje obecnie kilkadziesiąt

metod badania powierzchni ciał stałych. Żadna z nich nie jest na tyle uniwersalna, aby pozwoliła w sposób kompleksowy zbadać i określić z dobrą dokładnością wszystkie interesujące

nas parametry powierzchni, takie jak: topografia, skład chemiczny, struktura atomowa, struktura elektronowa. W celu uzyskania jak najpełniejszego obrazu zjawisk zachodzących

w obszarze przypowierzchniowym należy skorzystać z kilku komplementarnych metod.

W wyniku odpowiedniego doboru kilku z nich można otrzymać wiarygodny opis procesów

zachodzących na powierzchni.

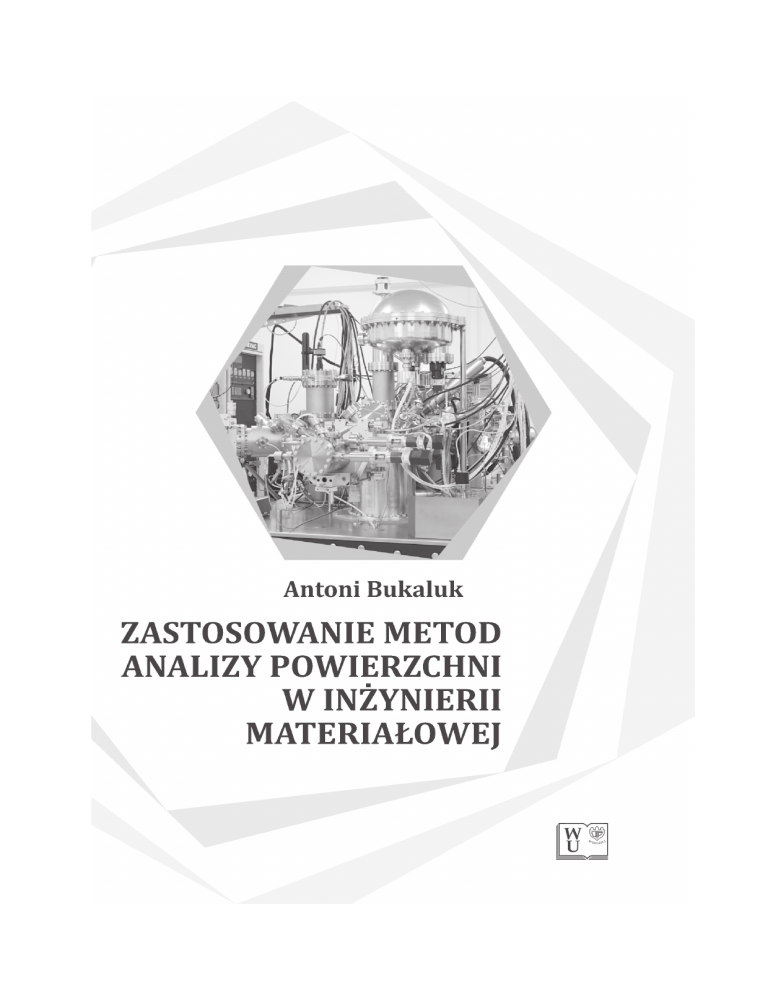

Praca ma charakter opracowania monograficznego. Materiał w niej przedstawiony powstał w trakcie wieloletnich badań autora nad wpływem zjawisk zachodzących na powierzchni i w obszarze przypowierzchniowym realnych materiałów

na właściwości powstających struktur. Większość badań została przeprowadzona

w Laboratorium Inżynierii Powierzchni Uniwersytetu Technologiczno-Przyrodniczego w Bydgoszczy (rys. 1.1). Część z nich powstała w trakcie wspólnych badań

prowadzonych w Laboratorium Nanotechnologii i Analizy Powierzchni INA (Institute of Nanostructure Technologies and Analytics) Uniwersytetu w Kassel, Laboratorium Fizyki i Chemii Powierzchni Instytutu Technologicznego Uniwersytetu

w Linköping, a także w Laboratorium Powierzchni Instytutu Chemii Fizycznej Uniwersytetu w Innsbrucku.

Rys. 1.1.

Stanowisko ultrawysokiej próżni PREVAC wyposażone w układy pomiarowe do

analizy powierzchni materiałów (AES, UPS, XPS, LEED, TDS, STM) w Laboratorium

Inżynierii Powierzchni Uniwersytetu Technologiczno-Przyrodniczego w Bydgoszczy

7

W publikacji opisano podstawowe metody wykorzystywane do badań procesów fizykochemicznych zachodzących na powierzchni ciał stałych, najbardziej

istotnych dla inżynierii materiałowej. Możliwości eksperymentalne spektroskopii

elektronów Augera (AES), spektroskopii fotoelektronowej wzbudzanej zarówno

promieniowaniem rentgenowskim (XPS), jak też ultrafioletowym (UPS), dyfrakcji

elektronów niskoenergetycznych (LEED), skaningowej mikroskopii tunelowej

(STM), mikroskopii sił atomowych (AFM) i termodesorpcji (TDS) zostały zaprezentowane w taki sposób, aby ich wykorzystanie umożliwiło komplementarny opis

procesów i zjawisk wpływających na właściwości powierzchni materiałów.

Podstawowym celem monografii jest zaprezentowanie szerokich możliwości

zastosowania metod analizy powierzchni w inżynierii materiałowej. Autor skoncentrował się nie tyle na opisie stosowanych metod i technik pomiarowych, co na

ich praktycznym zastosowaniu w badaniach użytecznych ze względu na właściwości materiałów. Z tego powodu książka może być przydatna dla pracowników naukowo-dydaktycznych oraz inżynierów zajmujących się inżynierią materiałową, nanotechnologią, mikroelektroniką i pokrewnymi dziedzinami. Może być również

wykorzystana przez studentów inżynierii materiałowej, fizyki technicznej i mechatroniki.

8

2. ZASTOSOWANIE SPEKTROSKOPII ELEKTRONÓW AUGERA

W BADANIACH WŁAŚCIWOŚCI MATERIAŁÓW

Jedną ze standardowo stosowanych obecnie metod, pozwalających na jakościową i ilościową analizę właściwości ciał stałych, jest spektroskopia elektronów

Augera (AES – Auger Electron Spectroscopy). Metoda ta opiera się na wykorzystaniu zjawiska, które w 1925 roku odkrył Pierre Auger [6]. Przez prawie czterdzieści

lat od odkrycia zjawisko to nie było wykorzystywane praktycznie. Dopiero

w latach 60. XX wieku, gdy zainteresowano się procesami zachodzącymi na powierzchni materiałów, zwrócono także uwagę na proces Augera. Możliwość wykorzystania zjawiska pojawiła się, gdy przystosowano aparaturę rutynowo używaną

do dyfrakcji elektronów niskoenergetycznych do obserwacji linii Augera,

a następnie w momencie zastosowania analizatora cylindrycznego do rejestracji

widm Augera [7].

Obecnie spektroskopia elektronów Augera jest jedną z najczęściej stosowanych metod analizy powierzchni obok metod spektroskopii elektronowych inicjowanych promieniowaniem rentgenowskim (XPS – X-ray Photoelectron Spectroscopy) oraz ultrafioletowym (UPS – Utraviolet Photoelectron Spectroscopy). AES,

XPS i UPS umożliwiają zarówno jakościową, jak też ilościową analizę składu powierzchni, przy czym te dwie ostatnie stwarzają również możliwość określania

energii wiązania poziomów energetycznych atomów w zależności od ich otoczenia

chemicznego. Efekty tej samej natury obserwuje się także w AES, ale są one słabsze

i trudniejsze do interpretacji. Pomimo tego spektroskopia elektronów Augera wykazuje szereg istotnych zalet w porównaniu z innymi metodami spektroskopii

elektronowej. Można do nich zaliczyć: dostarczanie informacji o warstwie ściśle

powierzchniowej o grubości najwyżej kilku nanometrów, duża szybkość uzyskiwania danych, łatwiejsze sporządzanie profili składu chemicznego i operowanie

łatwiejszą do eksperymentalnego wykorzystania wiązką elektronów pierwotnych.

W badaniach materiałów wykorzystuje się możliwości AES w badaniach procesów wzrostu cienkich warstw materiału, obserwacji procesu dyfuzji, segregacji

składników. W analizie właściwości metali i półprzewodników powszechnie wykorzystuje się możliwość sporządzania profili wgłębnych składu chemicznego.

Bardzo dobre rezultaty daje również połączenie skaningowego mikroskopu elektronowego ze spektrometrem elektronów (SAM – Scanning Auger Microprobe). Na

podstawie topografii powierzchni i skorelowanym z nią składem w odpowiednich

jej fragmentach, otrzymanym za pomocą SAM, uzyskuje się informacje na temat np.

aktywności katalitycznej, odporności na korozję, czy adhezji materiału. Przytoczone przykłady nie wyczerpują wszystkich zastosowań AES do badania powierzchni

materiałów. Niektóre z nich przedstawione zostaną w niniejszym rozdziale.

2.1. Spektroskopia elektronów Augera (AES)

Proces Augera zachodzi wówczas, gdy zjonizowany zostanie jeden z poziomów wewnętrznych atomu. Jonizacja taka może zostać wywołana bombardowaniem próbki wiązką elektronów o wysokiej energii lub poddaniem jej oddziaływaniu promieniowania rentgenowskiego. Atom może powrócić do stanu podstawowego w dwojaki sposób. Pierwszy to przejście promieniste, gdy elektron z którejś

9

z bardziej zewnętrznych powłok zajmie lukę wytworzoną w poziomie wewnętrznym, emitując energię w postaci kwantu promieniowania X. Druga możliwość to

przejście związane z procesem Augera polegające na tym, że różnica energii pomiędzy poziomem, na którym znajduje się wytworzona podczas jonizacji luka

a poziomem, z którego pochodzi zajmujący ją następnie elektron, zostaje przekazana w sposób bezpromienisty innemu elektronowi znajdującemu się na którejś

z bardziej zewnętrznych powłok. Jeśli energia ta jest wystarczająca, aby elektron

mógł pokonać pracę wyjścia, może on opuścić próbkę, a wartość jego energii kinetycznej zależna będzie od wartości poziomów energetycznych biorących udział

w procesie i od pracy wyjścia. Elektrony takie nazywane są elektronami Augera.

Schemat procesu Augera przedstawiono na rysunku 2.1.

Przejścia promieniste związane z emisją kwantu X są bardziej prawdopodobne, gdy zachodzi jonizacja głębszego poziomu (o wyższej energii wiązania). Prawdopodobieństwo przejść promienistych dla ciężkich pierwiastków jest również

większe. Przejścia bezpromieniste z kolei dominują w przypadku pierwiastków

o niskiej liczbie atomowej i dla poziomów o niższej energii wiązania [7].

Rys. 2.1. Schemat ilustrujący proces Augera KL1L2,3

W celu oznaczenia konkretnego przejścia Augera stosuje się symbolikę związaną z powłokami biorącymi udział w danym procesie. Pierwsza litera oznacza

powłokę pierwotnie zjonizowaną, druga – powłokę, z której pochodzi elektron

zajmujący lukę w powłoce wewnętrznej, a trzecia – powłokę, z której wyemitowany zostaje elektron Augera. Przejścia Augera zachodzą najczęściej pomiędzy sąsiadującymi poziomami, tworząc serie widmowe, np. KLL, LMM, MNN.

Energia kinetyczna elektronu Augera przy przejściu oznaczonym symbolicznie WXY może być w najprostszym przybliżeniu zapisana w postaci:

Z

EWXY

= EWZ − E XZ − EYZ'

(2.1)

gdzie:

EWZ i E XZ – energie powłok W i X pierwiastka o liczbie atomowej Z,

EYZ' – energia powłoki Y, przy pojedynczo zjonizowanej powłoce X [7, 8].

10

W przypadku ciał stałych energia kinetyczna elektronu Augera będzie dodatkowo pomniejszona o wartość pracy wyjścia φ. Z uwagi na fakt, iż każdy pierwiastek charakteryzuje się ściśle określonymi wartościami energii poziomów energetycznych, podczas analizy Augera otrzymujemy unikalny zestaw wartości energii

kinetycznych elektronów Augera. Oznacza to, że każdy pierwiastek ma charakterystyczne widmo elektronów Augera. Energia elektronu Augera nie zależy od energii

wzbudzenia, jak ma to miejsce w spektroskopii fotoelektronowej.

W spektroskopii elektronów Augera jako źródła wzbudzenia wykorzystuje się

najczęściej działo elektronowe, gdyż jest to rozwiązanie prostsze i tańsze od źródła

promieniowania rentgenowskiego. W odróżnieniu od metod XPS i UPS, w których

szerokość widmowa źródła decyduje o rozdzielczości spektrometru, w AES nie ma

rygorystycznych wymagań dotyczących energii źródła. Jedyny warunek, jaki musi

spełniać energia wiązki wzbudzającej, to na tyle duża wartość, aby spowodowała

ona jonizację poziomów wewnętrznych. Zazwyczaj energia wiązki elektronów

pierwotnych wynosi od około 100 eV do 10 keV. Z zależności przekroju czynnego

na jonizację wiązką elektronową od energii wiązki pierwotnej wynika, że największe prawdopodobieństwo zjonizowania poziomu wewnętrznego występuje wtedy,

gdy energia wiązki pierwotnej jest 3- do 5-krotnie wyższa od energii jonizacji tego

poziomu [7, 8].

W AES wykorzystywane są analizatory elektrostatyczne typu CMA (Cylindrical Mirror Analyzer), CHA (Concetric Hemispherical Analyzer) i sferyczne z polem

hamującym RFA (Retarding Field Analyzer). Do najczęściej stosowanych należy cylindryczny analizator zwierciadlany (CMA). Schemat urządzenia takiego typu

przedstawiono na rysunku 2.2. Analizator cylindryczny zbudowany jest z dwóch

współosiowo rozmieszczonych cylindrów o różnych średnicach. Cylinder wewnętrzny jest uziemiony, natomiast do zewnętrznego przykładany jest ujemny potencjał. W cylindrze wewnętrznym wycięte są dwie szczeliny: wejściowa i wyjściowa. Jedynie elektrony z bardzo wąskiego przedziału energii, po przejściu przez

szczelinę wejściową i po odchyleniu toru przez pole elektryczne występujące pomiędzy cylindrami, docierają do szczeliny wyjściowej i znajdującego się za nią detektora. Rolę detektora najczęściej pełni powielacz elektronowy (tzw. channeltron). Energia elektronów trafiających do detektora zależna jest od potencjału V

przykładanego do zewnętrznego cylindra, promieni cylindrów r1 i r2 oraz położenia szczelin w cylindrze wewnętrznym:

E=

C ⋅e

⋅V

ln r2

r1

(2.2)

gdzie:

C – stała charakterystyczna związana ze szczelinami,

e – ładunek elementarny.

Wadą tego typu spektrometrów jest ich duża wrażliwość na odległość próbki

od szczeliny wejściowej. Po to, aby uniknąć przesunięć linii spowodowanych różną

odległością analizatora od próbki, stosuje się dodatkowo drugi stopień analizatora,

zbudowany analogicznie tak jak pierwszy. Współcześnie produkowane analizatory

11

CMA zawierają dodatkowo umieszczone współosiowo pośrodku cylindra wewnętrznego pierwszego stopnia zintegrowane działo elektronowe.

Standardowy schemat układu pomiarowego z analizatorem cylindrycznym

przedstawiono na rysunku 2.2. Poza samym analizatorem do podstawowych elementów wyposażenia układu można zaliczyć działo elektronowe wytwarzające

wiązkę elektronów pierwotnych, działo jonowe służące do czyszczenia powierzchni oraz do sporządzania profili składu chemicznego, detektor i powielacz elektronów umieszczone za CMA oraz manipulator próbek.

Rys. 2.2. Układ pomiarowy z cylindrycznym analizatorem energii CMA

W skład układu pomiarowego CMA wchodzi również wyposażenie elektroniczne. Zasilacz napięcia wolno wzrastającego ma biegun ujemny podłączony do

zewnętrznego cylindra CMA. Na ujemny potencjał nakłada się sinusoidalnie

zmienny sygnał o częstotliwości ω. Częstotliwość sygnału może być regulowana

w zakresie od kilku do kilkunastu kHz, a amplituda zmieniać się od 0,1 V do 10 V.

Prąd analizatora, z którego kondensator obcina składową stałą, kierowany jest do

wzmacniacza homodynowego, w którym wybierana jest i wzmacniana składowa

o określonej częstotliwości. Po przejściu przez wzmacniacz, sygnał jest przekazywany do rejestratora X-Y (lub monitora, komputera) w celu rejestracji sygnału

w N(E). Alternatywnie sygnał może być skierowany do układu elektronicznego

(nie zamieszczonego na rysunku) pozwalającego na uzyskanie sygnału różniczkowego dN(E)/dE.

Na rysunku 2.3. przedstawiono widmo różniczkowe próbki złota o grubości

100 nm naparowanej próżniowo na warstwę srebra o grubości 800 nm, zarejestrowane przez analizator cylindryczny. Górna część rysunku przedstawia widmo

zarejestrowane bezpośrednio po zamontowaniu próbki w komorze próżniowej.

W widmie oprócz linii złota widoczne są także linie siarki, chloru, węgla, tlenu

i srebra. Obecność linii S, Cl, O i C wynika z faktu zaadsorbowania na powierzchni

składników atmosfery zewnętrznej, takich jak siarczki, chlorki, węglowodory, tlenki. Zajmują one najbardziej zewnętrzną część próbki. Usunięcie ich jest dość pro-

12

ste, gdyż już po 5 minutach trawienia jonowego sygnał dN/dE przyjmuje postać

widoczną na rysunku 2.3b. Występowanie linii srebra zarówno w widmie przedstawionym na rysunku 2.3a, jak też na rysunku 2.3b, świadczy o dyfuzji srebra

przez granice ziaren warstwy złota. Wyższa koncentracja Ag na powierzchni (rys.

2.3a) przemawia za migracją powierzchniową srebra po przedyfundowaniu przez

wierzchnią warstwę złota.

Rys. 2.3.

Widmo różniczkowe elektronów Augera zarejestrowane za pomocą analizatora

cylindrycznego OPC-103 firmy RIBER (I = 1,5 µA, E = 1 700 eV) dla cienkiej

warstwy złota o grubości 100 nm, naparowanej próżniowo na warstwę srebra

o grubości 800 nm: a) próbka bezpośrednio po umieszczeniu w komorze

próżniowej, b) po 5 minutach trawienia jonowego (j = 2·10-2 Am-2, Ej = 800 eV,

ciśnienie argonu 6,7·10-3 mbar)

W spektroskopii elektronów Augera stosowane są także siatkowe spektrometry sferyczne typu RFA. Przyrządy takie wykorzystywane są zwłaszcza w układach

pomiarowych stosowanych do badań struktury powierzchni, opierając się na dyfrakcji elektronów niskoenergetycznych (Low Energy Electron Diffraction – LEED).

Korzyścią wynikającą z zastosowania spektrometru siatkowego jest możliwość połączenia obu technik badawczych, tzn. AES i LEED. Spośród różnych odmian spektrometrów sferycznych najczęściej stosowany jest układ czterosiatkowy, przedstawiony wraz z układem pomiarowym na rysunku 2.4.

13

Rys. 2.4. Układ pomiarowy z czterosiatkowym analizatorem energii typu RFA

Emisję elektronów z badanej próbki wywołuje zewnętrzne działo elektronowe wytwarzające wiązkę elektronów o energii 0÷5 keV i natężeniu 1÷5 µA. Próbkę

umieszcza się w środku sfery, żeby elektrony nie wędrowały bezpośrednio do kolektora. Z tego samego powodu niezbędne jest utrzymywanie w otoczeniu próbki

stabilnych pól elektrycznych i magnetycznych. Uzyskuje się to przez umieszczenie

próbki i pierwszej siatki na potencjale ziemi. Druga i trzecia siatka są połączone

elektrycznie i znajdują się na potencjale ujemnym. Przy określonej wartości potencjału wszystkie elektrony emitowane z próbki z energiami wyższymi od energii pola hamującego, wytworzonego przez ten potencjał, docierają do kolektora. Elektrony o niższej energii zawracane są przez potencjał siatki. W celu uzyskania rozkładu N(E) lub dN(E)/dE wykorzystuje się technikę detekcji, podobną do stosowanej w układzie z CMA. Na napięcie siatek 2 i 3 nakłada się niewielkie napięcie modulujące. Po wstępnym wzmocnieniu składowa zmienna prądu przechodzi przez

wzmacniacz fazoczuły, gdzie przy rejestracji rozkładu N(E) porównywana jest

z sygnałem o częstotliwości f, a przy zapisie rozkładu dN/dE z częstotliwością 2f.

Składowe o częstotliwościach różniących się od f i 2f nie są przepuszczane. Ze

względu na możliwość występowania różnicy faz pomiędzy sygnałem analizatora

a sygnałem odniesienia, przed wzmacniaczem fazoczułym znajduje się przesuwnik

fazy. Z wyjścia wzmacniacza sygnał podawany jest na wejście Y rejestratora X-Y

(monitora, komputera), podczas gdy na wejście X podawany jest sygnał proporcjonalny do napięcia przykładanego do siatek.

W układach pomiarowych, w których do badań właściwości powierzchni wykorzystuje się spektroskopię fotoelektronową, zastosowanie w badaniach AES

znajduje również koncentryczny analizator hemisferyczny CHA (concentric hemispherical analyzer). Jego właściwości zostaną opisane w podrozdziale 3.1. Wybór

analizatora związany jest z celem prowadzonych badań. W przypadku, gdy jedyną

14

stosowaną metodą pomiarową jest spektroskopia elektronów Augera, do analizy

widm AES najczęściej wybiera się analizator CMA. W porównaniu z analizatorami

sferycznymi rejestruje on 104 razy mniejszy prąd, zbierane przez niego elektrony

tworzą mniejszą wiązkę, co powoduje, że szumy powielacza są niewielkie. CMA ma

także dużą rozdzielczość, a w stosunku do spektrometrów siatkowych

i hemisferycznych około 104 razy krótszy czas zbierania danych pomiarowych.

Analizator CHA stosowany jest w układach pomiarowych, w których oprócz AES

wykorzystuje się również spektroskopie fotoelektronowe XPS i UPS, natomiast

analizator RFA stosowany jest w badaniach, w których stosuje się komplementarnie dyfrakcję elektronów niskoenergetycznych.

Ze względu na niewielką wartość średniej drogi swobodnej elektronu Augera

spektroskopia elektronów Augera, podobnie jak spektroskopie fotoelektronowe,

jest metodą badania powierzchni ciał stałych. Na kształt widma AES mają też jednak wpływ rozproszone wstecznie elektrony wtórne, mogące pochodzić również

z głębszych obszarów próbki. Linie widmowe Augera są zatem najczęściej położone na zboczu tła o złożonym kształcie, pochodzącego od elektronów wtórnych.

Skomplikowany charakter tła, a także trudność opisu kształtu linii Augera stanowią niewątpliwą wadę tej metody w porównaniu z metodami XPS i UPS. AES dostarcza cennych informacji o składzie chemicznym powierzchni próbki (oczywiście

z pominięciem wodoru i helu, nie posiadających dostatecznej liczby elektronów,

mogących uczestniczyć w procesie Augera), a w połączeniu z jonowym trawieniem

powierzchni metoda AES daje możliwość wykonania profilu składu chemicznego

w głąb analizowanej próbki.

2.2. Eksperymentalna intensywność linii Augera

Analiza ilościowa z użyciem metody AES wymaga znajomości intensywności

linii Augera, pod którym to pojęciem należy rozumieć mierzoną wartość natężenia

prądu elektronów Augera, a także jej związku z koncentracją atomową i-tego

pierwiastka na analizowanej powierzchni. Wyrażenie opisujące mierzoną wartość

natężenia prądu elektronów Augera dla przejścia WXY, zachodzącego w atomach

i-tego pierwiastka ma następującą postać [9]:

Ii (WXY) =

Ep

∞

Ew

0

∫ ∫ ∫

Ω

I(E,z)σiσ(E,W)ρi(WXY)ci(z) × exp(-z/λ) dΩ dE dz (2.3)

gdzie: Ω − jest kątem bryłowym, pod którym do analizatora energii docierają elektrony Augera, Ep − jest energią elektronów pierwotnych, EW − energią jonizacji poziomu W, I(E,z) − natężeniem prądu elektronów o energii E wzbudzających przejścia Augera na głębokości z, σi(E,W) − przekrojem czynnym na jonizację poziomu

W, ρi(WXY) − prawdopodobieństwem wystąpienia procesu Augera WXY, ci(z) −

koncentracją i-tego składnika na głębokości z, a λ − średnią drogą swobodną elektronów Augera.

Całkowite natężenie prądu elektronów wzbudzających przejście Augera można przedstawić w postaci:

I(E,z) = Ip + IB (E,z) = Ip B(E,z)

(2.4)

15

Gdzie Ip jest natężeniem prądu elektronów pierwotnych a IB(E,z) składową

całkowitego natężenia I(E,z) wnoszoną przez wysokoenergetyczne elektrony

pierwotne, które są wtórnie rozpraszane do tyłu i posiadają na tyle dużą energię,

że mogą spowodować jonizację poziomu W i zainicjować przejście Augera WXY.

Prąd wtórnie rozproszonych elektronów IB(E,z) prowadzi do zwiększenia prawdopodobieństwa wystąpienia zjawiska Augera. Współczynnik B(E,z) nazywany

współczynnikiem rozpraszania wstecznego zależy głównie od rozkładu energetycznego elektronów rozproszonych oraz od stosunku energii E p/EW.

Wprowadzając do równania (2.4) przepuszczalność analizatora energetycznego T oraz korzystając z zależności (2.4), uzyskuje się wyrażenie:

Ii (WXY) = Ip T σi(Ep,W)ρi(WXY)

∫

Ze

0

B(z)ci(z)×exp(-z/λ) dz

(2.5)

gdzie ze oznacza maksymalną głębokość, na której elektrony pierwotne są w stanie

spowodować wzbudzenie elektronu Augera. Dla energii z zakresu E p = 1÷3 keV

głębokość ze >> λ, dlatego zastąpienie górnej granicy w całce (2.5) przez z e jest dobrym przybliżeniem. Jeżeli skład próbki jest jednorodny w analizowanym obszarze

powierzchni, tzn. ci(z) = const, wówczas wyrażenie na intensywność linii przybiera

postać:

Ii (WXY) = Ip T σi(Ep,W) ρi(WXY) Bi ci λ

(2.6)

Równanie to umożliwia określenie koncentracji ci, jeżeli wszystkie czynniki

w zależności (2.6) są znane. W innych przypadkach obliczenie koncentracji wymaga zastosowania przybliżonych metod.

2.3. Analiza ilościowa AES z użyciem wzorców

Jednym ze sposobów wyznaczenia koncentracji i-tego składnika na powierzchni bez znajomości wszystkich czynników występujących w (2.6) jest porównanie sygnału Augera otrzymanego dla analizowanej powierzchni z wielkością

sygnału uzyskanego dla powierzchni, na której dany składnik ma znaną koncentrację. Stosuje się przy tym dwie metody: wzorcowanie wewnętrzne i zewnętrzne.

W pierwszym przypadku wzorcem jest powierzchnia utworzona przez przełamanie próbki o jednolitym składzie w próżni. W drugim wzorcem jest powierzchnia

czystego materiału, przygotowanego w warunkach podobnych jak analizowana

powierzchnia.

Jeżeli w tych samych warunkach pomiarowych zarejestrowano widma Augera

dla analizowanej powierzchni i dla próbki przyjętej za wzorzec, to stosunek intensywności linii Ii dla badanej próbki i dla wzorca przyjmie postać:

Ii

Iw

=

IpTσ i ρ iBiciλ i

IpTσ w ρ wBwcwλ w

(2.7)

W przypadku, gdy skład powierzchni próbki wzorcowej jest zbliżony do składu analizowanej próbki, można z dobrym przybliżeniem założyć, że σi ≈ σw, ρi ≈ ρw,

Bi ≈ Bw oraz λi ≈ λw. Koncentracja i-tego składnika może być wówczas wyznaczona

na podstawie równania:

16

ci = cw (Ii /Iw)

(2.8)

Wyznaczenie koncentracji i-tego pierwiastka na podstawie powyższego wzoru daje wiarygodne informacje, jeżeli znane jest natężenie linii odpowiadającej

przejściu Augera w atomie i-tego pierwiastka. Najdokładniejszym sposobem wyznaczenia Ii jest przyjęcie za miarę intensywności linii powierzchni pod krzywą

rozkładu energetycznego N(E). Z uwagi na powszechnie obecnie stosowaną metodę uzyskiwania widma różniczkowego za miarę intensywności linii przyjmuje się

zazwyczaj wysokość linii w sygnale różniczkowym (tzw. Auger peak-to-peak height – APPH). Wysokość piku w widmie Augera jest dobrą miarą sygnału, jeżeli linia nie zmienia w sposób znaczący swojego kształtu (np. na skutek zmiany otoczenia chemicznego).

2.4. Metoda oparta na wykorzystaniu współczynników czułości

względnej

W przypadku, gdy uzyskanie próbek wzorcowych może sprawić trudności,

wykorzystuje się inną metodę, polegającą na wyznaczeniu tzw. współczynników

czułości względnej poszczególnych pierwiastków [10]. Wprowadzając oznaczenie

αi = σi ρi Bi λi, wyrażenie na intensywność linii można zapisać w sposób następujący:

Ii = Ip T αi ci

(2.9)

Sumując koncentracje poszczególnych składników, uzyskamy:

c=

∑

n

j =1

cj= (1/IpT)

∑

n

j =1

(Ij/αj)

(2.10)

Wykorzystując powyższe wyrażenie, można z kolei otrzymać stężenie atomowe Xi danego pierwiastka:

Xi = ci/c = (Ii/αi)/

∑

n

j =1

(Ij/αj)

(2.11)

W powyższym równaniu występują iloczyny αi/αj. Przyjmując jeden

z pierwiastków, mający intensywną i wyraźnie odseparowaną od innych linię Augera (np. linia Ag) za wzorcowy, można określić względem niego tzw. współczynniki czułości względnej:

Si = (αi/αAg) = σi ρi Bi λi/ σAg ρAg BAg λAg

(2.12)

Stężenie atomowe i-tego pierwiastka Xi będzie można wówczas wyznaczyć na

podstawie wyrażenia:

Xi = (Ii/Si)/

∑

n

j=1

(Ij/Sj)

(2.13)

Przeprowadzając pomiary na określonym stanowisku pomiarowym, możemy

w tych samych warunkach pomiarowych uzyskać standardowe widma dla srebra

i innych badanych pierwiastków, uzyskując możliwość wyznaczenia składu powierzchni analizowanego materiału na podstawie równania (2.13).

17

2.5. Profile składu chemicznego

Podczas przeprowadzania analizy procesów zachodzących w obszarze przypowierzchniowym badanego materiału w wielu przypadkach istotna jest informacja o zmianie składu chemicznego na różnych głębokościach. W celu uzyskania takiej informacji wykorzystuje się różne metody eksperymentalne pozwalające na

sporządzanie tzw. profilu składu chemicznego. Można wyróżnić przy tym dwie

grupy metod – metody nieniszczące i niszczące. Do pierwszej grupy zalicza się metody spektroskopii elektronowej – XPS, UPS i AES. Informację na temat składu badanej próbki uzyskuje się poprzez zmianę kąta detekcji w stosunku do powierzchni badanego materiału. Pewnym mankamentem takiego wykorzystania metod

spektroskopii elektronowej jest ograniczenie związane z zakresem grubości analizowanego materiału – maksymalnie do 5 nm [8].

Do grupy metod niszczących można zaliczyć metody polegające na mechanicznym, chemicznym i jonowym usuwaniu zewnętrznej warstwy materiału. Metody mechaniczne są rzadko stosowane z uwagi na małą czułość i praktyczny zakres stosowania powyżej 1 µm grubości. Metody chemicznego usuwania analizowanej warstwy, takie jak chemiczne trawienie lub elektropolerowanie, również nie

są zbyt chętnie stosowane w praktyce z uwagi na ograniczenie do wybranych materiałów i na możliwość ingerencji w skład chemiczny badanego materiału. Najszersze zastosowanie praktyczne znalazła metoda polegająca na usuwaniu zewnętrznej warstwy materiału wiązką jonów gazu szlachetnego (najczęściej argonu) i równoczesnej analizie składu chemicznego kolejnych warstw materiału metodami analizy powierzchni (np. AES, XPS).

Podczas bombardowania powierzchni materiału jonami gazu szlachetnego

mogą zachodzić różnego rodzaju zjawiska fizyczne, zależące głównie od energii kinetycznej bombardujących jonów. Przy niewielkich energiach, rzędu pojedynczych

elektronowoltów, oddziaływanie pomiędzy padającym jonem a atomami powierzchni materiału ogranicza się do pierwszej monowarstwy. Jon gazu szlachetnego,

padając na powierzchnię z tak małą energią może zostać od niej elastycznie odbity

lub wchodząc w oddziaływanie z atomami powierzchni zostać na niej zaadsorbowany jako neutralny atom. Przy bombardowaniu powierzchni jonami o energii kinetycznej przewyższającej energię wiązania atomów powierzchni, atomy pod

wpływem jonów zaczynają migrować po powierzchni, a przy energii jonów przekraczającej czterokrotnie energię sublimacji materiału obserwowany jest proces

wybijania atomów z powierzchni (tzw. trawienie jonowe) [11].

Wiązka jonów wykorzystywana w procesie trawienia jonowego wytwarzana

jest przy użyciu działa jonowego. Podczas procesu rozpylania jonowego powierzchni próbki powinny być utrzymywane następujące warunki pomiarowe

[11]:

− ciśnienie parcjalne gazu szlachetnego musi być na tyle niskie, aby średnia droga

swobodna jonów i rozpylanych atomów była porównywalna z odległością

próbka-działo jonowe; zwykle warunek ten jest spełniony, gdy ciśnienie jest

niższe od 10 mPa,

− gęstość prądu jonowego musi być dostatecznie duża, a sumaryczne ciśnienie

niepożądanych składników atmosfery gazów resztkowych próżni p r powinno

być na tyle niskie, aby podczas rozpylania jonowego nie dochodziło na po-

18

wierzchni do adsorpcji aktywnych składników (jp/pr > 108, jeżeli jp jest gęstością prądu jonowego w µA∙cm-2, a pr ciśnieniem w mbar),

− gęstość prądu jonowego jp musi być stała w czasie, energia wiązki jonów powinna być mniejsza od 1 keV, a jony powinny bombardować powierzchnię pod

kątem mniejszym od kąta prostego,

− powierzchnia analizowanej próbki powinna być płaska,

− wiązka jonów powinna trafiać w to samo miejsce, co analizująca wiązka

w metodzie stosowanej do określania składu powierzchni (np. XPS, AES).

W trakcie procesu rozpylania jonowego materiału próbki odsłaniane są kolejno coraz głębiej położone warstwy, których skład może być określony przy użyciu

jednej z metod służących do analizy powierzchni. Z kolei informację o grubości

usuwanej warstwy można najprościej uzyskać przez wyskalowanie profilu. Polega

ono na całkowitym rozpyleniu warstwy o znanej, określonej innymi metodami

grubości. W przypadku, gdy tego rodzaju skalowanie jest trudne technicznie do

przeprowadzenia przybliżoną informację o grubości usuwanej warstwy można

uzyskać, korzystając z oszacowania szybkości rozpylania jonowego:

vz = (M Y jp/eNAρm)

gdzie:

M

Y

e

NA

−

−

−

−

(2.14)

jest masą atomową rozpylanego składnika,

wydajnością rozpylania jonowego, jp gęstością prądu jonowego,

ładunkiem elementarnym,

liczbą Avogadro, a ρm gęstością prądu jonowego.

2.5.1. Profile składu chemicznego półprzewodników AIIBVI

Jednym z dynamicznie rozwijających się w ostatnim okresie czasu obszarów

inżynierii materiałowej w zakresie technologii półprzewodników jest otrzymywanie i właściwości fizykochemiczne związków półprzewodnikowych AIIBVI. Zainteresowanie tą grupą materiałów spowodowane zostało możliwością zastosowania

ich w optoektronice i teleinformatyce. Dzięki intensywnym poszukiwaniom materiałów, które pozwalałyby na budowę lasera i elementów optoelektronicznych,

pracujących w zakresie światła niebieskiego i fioletowego na początku XXI wieku

zwrócono uwagę na związki półprzewodnikowe dwu- trój- i czteroskładnikowe

typu AIIBVI (m.in. ZnMgSe, ZnBeSe, ZnBeMnSe, CdMnTe, itp.). Stwierdzono, że

wprowadzenie dodatkowych składników do klasycznych dwuskładnikowych półprzewodników AIIBVI (magnezu do ZnSe, cynku do MgSe i BeSe, manganu i berylu

do CdTe) pozwala na sterowanie szerokością ich przerwy energetycznej. W konsekwencji zmieniają się właściwości optyczne i elektronowe tych związków, co

umożliwia zastosowanie ich w diodach elektroluminescencyjnych i w półprzewodnikowych układach laserujących w niebieskim i fioletowym zakresie widma [12].

Jednym z potencjalnych stopów półprzewodnikowych, możliwych do wykorzystania w optoelektronice, okazał się związek Cd1-xMgxSe [13]. Badania jego właściwości przeprowadzono dla czystego CdSe, po czym analizie poddano także

próbki Cd0,9Mg0,1Se, Cd0,8Mg0,2Se, Cd0,725Mg0,275Se i Cd0,6Mg0,4Se. Wszystkie analizowane związki Cd1-xMgxSe otrzymano metodą wysokociśnieniowej metody Bridg-

19

mana w atmosferze argonu. Próbki o grubości 1÷1,5 mm wycinano piłą diamentową, a ich powierzchnię mechanicznie polerowano.

Analizę składu przypowierzchniowego rozpoczęto od czystego związku CdSe.

Posługując się metodą polegającą na rozpyleniu warstwy CdSe o znanej grubości,

przy zastosowaniu działa jonowego o gęstości prądu 2·10 -2 Am-2, energii jonów

800 eV oraz ciśnienia argonu 6,7·10-3 mbar oszacowano szybkość trawienia jonowego selenku kadmu na 2,8 nm∙godz-1. W podobny sposób wyznaczono szybkość

trawienia próbek z zawartością magnezu.

Przy konstruowaniu profili składu chemicznego próbek Cd1-xMgxSe w analizie

ilościowej AES posłużono się metodą polegającą na wyznaczeniu współczynników

czułości względnej (podrozdział 2.4). Wykorzystano przy tym linie Augera Cd(90

eV), Mg(1186 eV) i Se(99 eV). W widmie Augera warstwy ściśle powierzchniowej

zarejestrowano również linie S(152 eV), Cl(181 eV), C(272 eV), N(384 eV) i O(510

eV). Występowanie tych linii zostało stwierdzone we wszystkich próbkach, a ich

istnienie należy tłumaczyć obecnością zaadsorbowanych składników atmosfery

zewnętrznej. Po włączeniu wiązki jonów linie siarki, chloru, węgla i tlenu w ciągu

10 minut zniknęły z widma.

Na rysunku 2.5. przedstawiono profil próbki CdSe. Koncentracje kadmu

i selenu oscylują wokół wartości 50%, przy czym do 240 minut koncentracja Cd

jest wyższa. Po 240 minutach trawienia jonowego, czyli na głębokości około

11 nm, skład CdSe ustala się na 50% Cd i 50% Se.

Rys. 2.5. Profil składu chemicznego próbki CdSe: zmiany koncentracji Cd (×) i Se (o)

Kolejny z rysunków 2.6 prezentuje zmiany Cd, Se i Mg dla próbki Cd0,9Mg0,1Se.

Koncentracje kadmu i selenu wzrosły w ciągu pierwszych 5 minut trawienia jonowego od wartości odpowiednio 18% i 20% do wartości około 40-50%. Koncentracja selenu jest wyższa od kadmu do 260 minut trawienia. Później następuje wyrównanie się koncentracji obu składników. Ciekawe zachowanie wykazuje magnez.

Jego koncentracja rośnie od 7% na powierzchni zewnętrznej do około 15% po kilku minutach trawienia. Po 30 minutach koncentracja Mg spada do zera. Dalsza

20

analiza prowadzona przy dłuższym czasie bombardowania jonowego pokazuje, że

magnez ponownie pojawia się w widmie, osiągając wartość koncentracji 7% po

około 450 minutach trawienia jonowego, tzn. na głębokości około 20 nm.

Rys. 2.6. Zmiany koncentracji składników próbki Cd 0,9Mg0,1Se: Cd (×), Se (o), Mg (*)

Rysunek 2.7 przedstawia z kolei zmiany koncentracji składników obecnych

w próbce Cd0,8Mg0,2Se. Kształt profilu tej próbki jest podobny do przedstawionego

na rysunku poprzednim. Koncentracja selenu przez cały czas bombardowania jonowego przewyższa koncentrację kadmu. Magnez jest obecny na powierzchni

w ilości około 18%, ale po około 35 minutach trawienia jonowego znika z widma

AES, aby powrócić znowu po około 120 minutach osiągając ponownie wartość

koncentracji około 20%.

Rys. 2.7. Zmiany koncentracji składników próbki Cd 0,8Mg0,2Se: Cd (×), Se (o), Mg (*)

21

Profil próbki Cd0,725Mg0,275Se, zaprezentowany na rysunku 2.8, wskazuje na

obecność magnezu przez cały okres bombardowania jonowego. Jego koncentracja

zmienia się od 20% na powierzchni do około 8% po około 10-30 minutach trawienia jonowego, by następnie oscylować wokół wartości około 16-18%. Kadm wykazuje podwyższoną wartość koncentracji w pobliżu powierzchni (około 30%), aby

później jego koncentracja ustabilizowała się wokół wartości 22-25%. Koncentracja

selenu zmienia się od 52 do 62%.

Rys. 2.8. Zmiany koncentracji składników próbki Cd 0,725Mg0,225Se: Cd (×), Se (o), Mg (*)

Wszystkie cztery dotychczas analizowane próbki charakteryzowały się podobną chropowatością powierzchni. Średnia mikronierówność określona za pomocą skaningowej mikroskopii elektronowej dla tej grupy próbek wynosiła około

4 nm. Kolejna próbka Cd0,6Mg0,4Se poddana analizie AES odznaczała się – w porównaniu z pozostałymi – znacznie większą chropowatością powierzchni, gdyż

średnia mikronierówność wynosiła dla niej 12 nm. Efektem takiej różnicy w przygotowaniu powierzchni próbek jest kształt profilu składu chemicznego tej próbki

(rys. 2.9). Przez prawie 600 minut w widmach Augera widoczne były linie zanieczyszczeń atmosferycznych – tlenu, węgla i chloru. Przyczyną tego był prawdopodobnie tzw. efekt cieniowania polegający na zasłanianiu przez mikronierówności

(rzędu 12 nm, przy szybkości zdzierania warstwy około 2,4-3,0 nm) fragmentów

próbki, do których nie dociera wiązka jonowa operująca pod kątem 75o. Dopiero

usunięcie tych mikronierówności pozwala na dotarcie jonów do obszarów przez

nie zakrytych.

22

Rys. 2.9.

Zmiany koncentracji składników próbki Cd 0,6Mg0,4Se: Cd (×), Se (o), Mg (*), C (),

Cl (•) i O (∆)

Porównanie rysunku 2.9 z poprzednimi pozwala wyciągnąć wniosek − jak

ważne jest jednakowe przygotowanie powierzchni analizowanych próbek. W przypadku znaczących różnic w topografii powierzchni porównywanie profili składu

chemicznego otrzymanych dla różnych próbek jest bardzo ryzykowne i obarczone

znacznym błędem.

Z kolei porównanie czterech pierwszych próbek pokazuje, że dla dwóch z nich

o niższej zawartości magnezu kształt profilu jest podobny – magnez ma podwyższoną koncentrację na powierzchni, następnie jego koncentracja spada do zera,

aby na pewnej głębokości (około 20 nm dla Cd0,9Mg0,1Se, około 5 nm dla

Cd0,8Mg0,2Se) ponownie się pojawić. Za takie zachowanie Mg odpowiedzialna jest

podwyższona liczba defektów w obszarze przypowierzchniowym próbki. Podobny

przypadek omówiono w pracach [14, 15]. Wykazano w nich, że magnez dyfunduje

w kierunku powierzchni, pozostawiając zwiększoną koncentrację wakansów, które

z kolei dyfundują w głąb kryształu. Wskutek dyfuzji magnezu z głębszych warstw

próbki do obszaru przypowierzchniowego Cd1-xMgxSe w wąskim fragmencie obszaru przypowierzchniowego o grubości około 15 nm koncentracja Mg spada poniżej progu wykrywalności przez spektroskopię elektronów Augera.

23

Technika sporządzania profili składu chemicznego z wykorzystaniem spektroskopii elektronów Augera stosowana była także w odniesieniu do innych związków półprzewodnikowych typu AIIBVI, m.in. do Zn1-xMgxSe. Otrzymane za pomocą

wysokociśnieniowej metody Bridgmana próbki tego związku polerowano mechanicznie do osiągnięcia mikrochropowatości o średniej wartości 4 nm, a następnie

poddawano procesowi bombardowania jonowego z jednoczesną analizą AES. Na

rysunku 2.10. przedstawiono profil składu chemicznego półprzewodnika

Zn0,62Mg0,38Se.

Rys. 2.10. Profil składu chemicznego Zn0,62Mg0,38Se

Wykazuje on zwiększoną ilość węgla na zewnętrznej powierzchni, co świadczy o obecności zanieczyszczeń atmosferycznych. Po ich usunięciu daje się zauważyć wzrost koncentracji selenu i magnezu. Ich zwiększona koncentracja utrzymuje

się przez okres około 60 minut (tzn. do głębokości około 2,5 nm). Następnie obserwowane jest ustalenie się koncentracji magnezu na stałym poziomie, natomiast

koncentracja cynku przez około 120 minut (od 2,5 nm do 7,5 nm głębokości)

przewyższa koncentrację selenu. Pod koniec trawienia jonowego można zaobserwować proces stabilizowania się koncentracji Zn i Se odpowiednio na poziomie

około 31% at. i 50% at.

Na rysunku 2.11. przedstawiono profil próbki Zn0,925Mg0,075Se. Na tym profilu

widoczna jest również zwiększona w stosunku do objętości próbki koncentracja

selenu i magnezu, która wraz z trwaniem procesu bombardowania jonowego

zmniejsza się i po około 120 minutach ustala się stan, w którym koncentracje Zn

i Se oscylują wokół 46-48% at., a Mg wokół 5% at. Powodem zwiększonej we

wszystkich próbkach Zn1-xMgxSe koncentracji magnezu i selenu w obszarze przypowierzchniowym jest sygnalizowana już przy okazji omawiania profili Cd1-xMgxSe

zdolność Mg i Se do dyfundowania z głębi próbki w kierunku powierzchni przy

podwyższonej ilości defektów w obszarze przypowierzchniowym próbki [15].

Z kolei cynk jest pierwiastkiem, który przeciwdziała nadmiernej generacji wakan-

24

sów [14]. Z tego względu zmiany koncentracji Mg (i w mniejszym stopniu Se) nie

są w próbkach Zn1-xMgxSe tak wyraźne, jak w związkach Cd1-xMgxSe.

Rys. 2.11. Profil składu chemicznego Zn0,925Mg0,075Se

Oprócz przedstawionych powyżej analiz dotyczących obszaru przypowierzchniowego związków AIIBVI podobne badania przeprowadzono również dla

związków półprzewodnikowych Zn1-xBexSe, Zn1-x-yBexMnySe [16] i Cd1-xMnxTe [17].

Wszystkie one miały na celu porównanie składu chemicznego badanych związków

półprzewodnikowych na powierzchni próbki i w jej objętości. Ponadto zmiany

składu poszczególnych składników na różnych głębokościach pozwalały na uzyskanie dodatkowych informacji na temat stopnia zdefektowania analizowanych

struktur, możliwych procesów dyfuzji i migracji atomów, co stanowiło bardzo

ważny przyczynek do innych badań prowadzonych np. za pomocą fotoluminescencji, elipsometrii czy reflektometrii optycznej.

2.5.2. Profile składu chemicznego cienkich warstw In/Ag

Istotnym problemem praktycznym, z którym spotykają się specjaliści z zakresu produkcji i zastosowania elementów półprzewodnikowych, a w dużym stopniu

decydującym o poprawnym funkcjonowaniu elektronicznych układów półprzewodnikowych, jest odpowiedni dobór materiałów na doprowadzenia i kontakty

elektroniczne. Problem taki powstał również podczas badań związków AIIBVI.

Na podstawie przeprowadzonej analizy literaturowej zaproponowano ind oraz

stop indu ze srebrem jako materiały do wykorzystania na kontakty z wymienionymi wyżej związkami półprzewodnikowymi. W celu zbadania właściwości takich

kontaktów, równolegle z prowadzonymi badaniami właściwości elektrycznych,

przeprowadzono szczegółowe badania właściwości powierzchni cienkich warstw

indu oraz indu ze srebrem [18-27]. Jedną z zastosowanych metod była metoda

określania profilu składu chemicznego warstw In/Ag [19].

25

W przeprowadzonych badaniach spektroskopię elektronów Augera zastosowano do sporządzenia profili składu chemicznego cienkich warstw indu oraz układu In/Ag, osadzonych na polikrystalicznym podłożu miedzianym. Cienkie warstwy

naparowywane były termicznie z wolframowych łódek. Ciśnienie w komorze

utrzymywane było na poziomie poniżej 3·10-6 mbar. W przypadku czystego indu

na podłożu Cu grubość warstwy wynosiła około 300 nm, natomiast w przypadku

układu In/Ag/Cu najpierw nanoszona była około 300-nanometrowa warstwa srebra, a następnie cienka powłoka indu o grubości 5, 10 lub 15 nm. Dodatkowo część

próbek przygotowana została w analogiczny sposób na podłożu kwarcowym. Grubość warstw kontrolowana była za pomocą wagi kwarcowej. Wszystkie warstwy

naparowywane były na podłoże w temperaturze pokojowej. Po przygotowaniu

próbki zostały zabezpieczone przed działaniem aktywnych chemicznie składników

atmosfery poprzez umieszczenie ich w atmosferze argonu. Następnie sukcesywnie

przenoszone były na stanowiska badawcze: spektroskopii elektronów Augera [19].

Profile składu chemicznego próbek In i In/Ag zostały sporządzone w wyniku

bombardowania wiązką jonów argonu o energii 1 keV, wytwarzanej przez pompowane różnicowo działo jonowe. Gęstość prądu jonowego wynosiła 1,7 m∙Am-2.

Wyznaczone empirycznie prędkości zdzierania przez wiązkę jonową czystego indu

i srebra wynosiły odpowiednio: vIn = 1,2·10-12 m∙s-1 oraz vAg = 2,4·10-13 m∙s-1. Prędkość zdzierania układu In-Ag określana była dla każdego punktu pomiarowego poszczególnych profili na podstawie równania, pozwalającego na określenie prędkości trawienia stopu dwuskładnikowego A-B [28]:

v AB =

v A ⋅ v B (c A + c B )

v A ⋅ cB + vB ⋅ c A

(2.15)

Jednocześnie z trawieniem jonowym rejestrowane były widma elektronów

Augera przy wykorzystaniu dwustopniowego analizatora cylindrycznego typu

DESA-100. Energia wiązki elektronów wzbudzających przejścia Augera wynosiła

2,5 keV.

Na rysunku 2.12 przedstawiono przykładowe widma elektronów Augera N(E)

zarejestrowane dla układu In/Ag/Cu. W widmie zarejestrowanym przed rozpoczęciem bombardowania jonowego (dla t = 0) dla energii 265,3 eV widoczna jest intensywna linia węgla, a także wyraźny pik przy 505,9 eV pochodzący od tlenu.

26

Rys. 2.12. Widma elektronów Augera N(E) zarejestrowane przy jednoczesnym bombardowaniu jonowym dla układu In/Ag/Cu

Obecność tlenu i węgla jest spowodowana brakiem możliwości transferu próbek z komory, w której zostały przygotowane do komory pomiarowej bez zapowietrzania. Oba wymienione powyżej pierwiastki pochodzą z gazów, takich jak O2,

CO, CO2 i H2O zaadsorbowanych na powierzchni próbki podczas jej przenoszenia

(wodoru nie jesteśmy w stanie wykryć za pomocą spektroskopii elektronów Augera). Zanieczyszczenia pochodzące z atmosfery występowały jedynie w obszarze

ściśle przypowierzchniowym próbki i linie pochodzące od C i O znikają natychmiast po rozpoczęciu trawienia jonowego. Charakterystyczne linie Augera serii

MNN pochodzące od indu i srebra, odpowiadające przejściom z poziomów In3d

i Ag3d, widoczne są przy 346,5 i 352,2 eV w przypadku srebra oraz 398,7 i 405,4 eV

w przypadku indu. W widmie zarejestrowanym przed włączeniem działa jonowego

obserwuje się również przesunięcie w kierunku niższych energii linii odpowiadających przejściu MNN indu, którego wartość wynosi około 3,5 eV. Można przyjąć,

że przesunięcie to spowodowane jest najprawdopodobniej utlenieniem, gdyż

energia elektronów Augera pochodzących od indu w In2O3 jest o 4,01 eV niższa od

energii linii Augera czystego indu [19].

Po około 90 minutach od momentu rozpoczęcia bombardowania wiązką jonową w widmie elektronów Augera pojawiają się linie odpowiadające przejściom

LMM miedzi. Charakterystyczne dla tego metalu trzy linie Augera można zaobserwować przy 770,4, 834,4 i 913,5 eV. Natężenie linii pochodzących od miedzi jest

niewielkie jeśli porównać je z natężeniami pików indu i srebra. Jak wspomniano

przy okazji omawiania przejść Augera, największe prawdopodobieństwo jonizacji

wewnętrznego poziomu atomu przez wiązkę elektronów występuje wtedy, gdy

energia kinetyczna tych elektronów jest 3-5-krotnie większa niż energia jonizacji

danego poziomu. Energie jonizacji poziomów 2s i 2p miedzi wynoszą od około 930

eV do około 1100 eV, co stanowi od 2- do 3-krotnie wyższą wartość niż

w przypadku poziomów 3d indu i srebra. Energia wiązki elektronów pierwotnych,

27

wynosząca w przypadku tych badań 2,5 keV, była odpowiednia z uwagi na prawdopodobieństwo jonizacji poziomów In i Ag, ale znacznie wyższa wartość energii

jonizacji dla miedzi powoduje, że w przypadku tego metalu prawdopodobieństwo

jonizacji przez elektrony o energii 2,5 keV jest niższe, a w konsekwencji – intensywność linii Augera jest mniejsza.

Pomimo tego, że przed rozpoczęciem trawienia jonowego w widmach AES nie

obserwowano linii srebra, to natychmiast po włączeniu działa jonowego uzyskuje

się wyraźny sygnał pochodzący od Ag, o intensywności często wyższej od intensywności linii In. Sytuacja taka miała miejsce nie tylko w przypadku próbki, której

profil przedstawia rysunek 2.13 ale także w przypadku wszystkich próbek układu

In/Ag, bez względu na natężenie wiązki jonowej i grubość zewnętrznej powłoki

indu. Ma to związek z omawianym już w poprzednich rozdziałach łatwym wzajemnym mieszaniem się tych dwóch materiałów i szybkim tworzeniem związków

międzymetalicznych In-Ag w temperaturze pokojowej. Brak sygnału pochodzącego

od srebra w widmach elektronów Augera zarejestrowanych przed włączeniem

działa jonowego świadczy o braku atomów Ag na samej powierzchni próbek. Srebro występuje jednak, nawet w dużym stężeniu w obszarze przypowierzchniowym. Najprawdopodobniej związane jest to z obecnością na powierzchni próbek

zanieczyszczeń zaadsorbowanych z atmosfery, które blokują atomy srebra przed

przedostaniem się na powierzchnię.

Na rysunku 2.13 przedstawiono profile koncentracji atomowych wyznaczone

dla trzech warstw układu In/Ag naparowanych na podłożu miedzianym, różniących się grubością zewnętrznej warstwy indu: 5 (a), 10 (b) i 15 nm (c). We wszystkich przedstawionych na tym rysunku profilach mamy do czynienia z dużą koncentracją atomów węgla na powierzchni, gwałtownie spadającą po rozpoczęciu procesu trawienia jonowego. Koncentracja indu początkowo szybko maleje przez pierwsze 1÷2 nm, a następnie zmiany są coraz mniej wyraźne. Stężenie atomowe srebra

zaczyna szybko dominować we wszystkich trzech próbkach już po usunięciu warstwy o grubości około 1 nm. Podobnie wszystkie pozostałe profile składu chemicznego wykonane dla układu In-Ag, wskazują na silne mieszanie się tych dwóch materiałów [19].

28

a)

b)

c)

Rys. 2.13. Profile składu chemicznego cienkich warstw In: 5 nm (a), 10 nm (b) i 15 nm (c)

osadzonych na warstwie 300 nm Ag

29

2.6. Zastosowanie AES w badaniach procesu wzrostu cienkich warstw

2.6.1. Modele wzrostu cienkich warstw

Technologia cienkich i ultracienkich warstw stała się w okresie ostatnich kilkunastu lat jedną z najbardziej dynamicznie rozwijających się dziedzin inżynierii

materiałowej. Decydujący wpływ na rozwój tej dziedziny miało niewątpliwie rosnące zastosowanie cienkich warstw w różnych obszarach mikroelektroniki, mechatroniki, optoelektroniki i nanotechnologii. Obecnie grubości stosowanych warstw zawierają się w granicy od kilku nanometrów do kilku mikrometrów. Przy

tworzeniu takich struktur istotne znaczenie mają wielkość, kształt oraz sposób

ułożenia krystalitów. Analiza procesu formowania się pojedynczej warstwy, jak też

sekwencji warstw w strukturach wielowarstwowych jest więc istotnym elementem budowania wiedzy o układzie, którego fragmentem stają się struktury warstwowe.

W procesie formowania się cienkiej warstwy można wyróżnić kilka sukcesywnie po sobie następujących etapów. Proces wzrostu rozpoczyna się od stadium

zarodkowania, polegającego na zaadsorbowaniu pojedynczych atomów na powierzchni. Atomy te dyfundują po powierzchni do momentu, gdy znajdą miejsce

o lokalnym minimum energii. Etap ten, zwany też procesem nukleacji, następnie

prowadzi do łączenia się pojedynczych atomów zaadsorbowanych na powierzchni

w większe grupy, zwane klastrami atomów. Małe, ale bardzo ruchliwe klastry, poruszając się po powierzchni łączą się ze sobą. Kolejnym stadium wzrostu jest zatem łączenie się (koalescencja) klastrów atomów, które stopniowo zaczynają tworzyć wysepki. Występująca na następnym etapie wzrostu koalescencja wysepek

powoduje zmniejszenie ich gęstości. W konsekwencji miejscowo może prowadzić

to do procesu odkrywania podłoża, gdzie ponownie następuje proces nukleacji kolejnych adatomów.

W dalszym procesie nanoszenia warstwy wysepki łączą się, tworzą submonowarstwę o niepełnym pokryciu. Luki pomiędzy wyspami są sukcesywnie zapełniane przez kolejne adatomy. Na tym etapie wzrostu następuje kształtowanie się

poszczególnych krystalitów (ziaren) warstwy materiału na podłożu. W momencie

skompletowania pełnej monowarstwy, pokrywającej całą powierzchnię podłoża,

dochodzi do procesu tworzenia się drugiej i kolejnych monowarstw, prowadząc

w ten sposób do wzrostu warstwy w kierunku prostopadłym do podłoża.

Wpływ na przebieg poszczególnych etapów wzrostu warstwy ma wiele czynników, wśród których do najważniejszych należy zaliczyć rodzaj i strukturę krystaliczną podłoża, temperaturę podłoża, ciśnienie i skład atmosfery, w której przebiega proces wzrostu, a także metodę nanoszenia cienkich warstw.

Istnieje wiele metod otrzymywania cienkich warstw, takich jak np. naparowywanie z wiązek molekularnych (MBE), naparowanie chemiczne (chemical vapour deposition – CVD), czy nanoszenie jonowe warstw (ion plating). Wybór metody zależy głównie od nanoszonego materiału i przyszłego przeznaczenia tworzonej struktury cienkowarstwowej. Najczęściej stosowaną metodą jest termiczne

naparowywanie w próżni (VE – vacum evaporation). Jest to metoda stosunkowo

prosta technicznie, umożliwiająca łatwość kontroli parametrów nanoszenia.

W metodzie tej pary materiału poprzez próżnię docierają ze źródła do powierzchni

30

podłoża i adsorbują na nim. Ilość adsorbowanego materiału może być z łatwością

kontrolowana za pomocą mikrowagi kwarcowej. Stosunkowo proste jest też

otrzymanie jednorodnej warstwy naparowywanego materiału o wysokiej czystości. Prostoliniowe trajektorie atomów nanoszonych na podłoże pozwalają na stosowanie masek, które umożliwiają tworzenie topograficznie skomplikowanych

struktur cienkowarstwowych.

W przypadku epitaksji na powierzchni ciała stałego najistotniejszą rolę we

wzroście warstw odgrywa niedopasowanie struktur sieciowych adsorbatu i podłoża. Niedopasowanie to wynika z różnych stałych sieciowych materiału naparowywanego oraz podłoża. W wyniku tego niedopasowania w warstwie rosnącej mogą

wystąpić naprężenia. Efektem powstawania tych naprężeń będzie różnorodny

wzrost warstw materiału na powierzchni podłoża. Istnieją trzy podstawowe modele wzrostu [1]. Na rysunku 2.14. przedstawiono graficznie trzy podstawowe modele wzrostu cienkich warstw.

Rys. 2.14. Podstawowe mechanizmy wzrostu cienkich warstw: warstwowy (Franka-van

der Merwe), wyspowy (Volmera-Webera) i warstwowo-wyspowy (Stranskiego-Krastanova)

Pierwszym z nich jest tzw. wzrost warstwowy (layer-by-layer), nazywany też

mechanizmem „Franka-van der Merwe” [1, 29]. Jest to mechanizm wzrostu występujący w sytuacji, gdy atomy materiału naparowywanego mają energię wiązania

z atomami podłoża większą niż z atomami rodzimymi. Wzrost zarodka w tym

przypadku następuje w płaszczyźnie podłoża, prowadząc w ten sposób do powstawania warstwy planarnej. Naparowywany materiał krystalizuje wówczas

z taką samą stałą sieciową, jaką ma materiał podłoża. Jeżeli pomiędzy materiałem

warstwy a podłożem występuje niedopasowanie sieci, pojawia się odkształcenie

sprężyste, które jest redukowane przez tworzenie się w materiale warstwy zespołu dyslokacji. Tworzenie się kolejnych warstw jedna na drugiej następuje w ten

sposób, że każda następna warstwa zaczyna rosnąć dopiero wtedy, gdy proces

kompletowania poprzedniej zostanie zakończony.

Innym typem wzrostu jest mechanizm nazywany mechanizmem typu „Volmera-Webera", polegający na tworzeniu się od samego początku stabilnych klastrów,

które zarodkują i rosną w trzech wymiarach. Spowodowane jest to silnym wzajemnym oddziaływaniem pomiędzy atomami osadzanymi, które jest większe niż

wiązanie z atomami podłoża. W efekcie powstaje duże niedopasowanie sieci materiału warstwy i podłoża. W takim przypadku nukleacja i koalescencja wysp nastę-

31

puje od razu na podłożu, a stała sieciowa w obrębie tworzonych wysp jest taka

sama jak dla osadzanego materiału warstwy [1, 30].

Trzeci z modeli wzrostu to mechanizm typu „Stranskiego-Krastanova", znany

również jako wzrost „warstwa plus wyspy". W tym przypadku na początku procesu formowania się warstwy następuje wzrost od jednej do kilku monowarstw adsorbatu na podłożu. Po osiągnięciu pewnej krytycznej grubości, rosnące naprężenia związane z niedopasowaniem sieci warstwy i podłoża nie mogą zostać zredukowane. W dalszym etapie wzrostu dochodzi do procesu nukleacji i koalescencji

wysp materiału warstwy, a następnie do powiększania się wysp. Krytyczna grubość (liczba monowarstw) zależy od stopnia niedopasowania warstwy i podłoża,

jest więc od funkcją naprężenia jakie powstaje [1, 30].

2.6.2. Analiza procesu wzrostu indu na powierzchni

polikrystalicznego wolframu

Spektroskopia elektronów Augera od lat znajduje szerokie zastosowanie

w badaniach procesów adsorpcji na powierzchni ciał stałych i w analizie mechanizmów wzrostu cienkich warstw. Związane jest to z zaletami metody – wysoką czułością detekcji (rzędu 0,01 warstwy atomowej), czułością powierzchniową (informacja z obszaru rzędu pojedynczych monowarstw) i łatwością eksperymentalną

(zastosowanie wygodnej w użyciu wiązki elektronowej oraz techniki detekcji). Informację na temat kinetyki procesu wzrostu zaadsorbowanego składnika na analizowanej powierzchni uzyskuje się najczęściej poprzez obserwację zmiany intensywności linii Augera odpowiadającej materiałowi adsorbatu (warstwy) i/lub podłoża.

Badania przeprowadzone dla różnych układów adsorbat-podłoże [31-33]

wykazały, że ze względu na konieczność częstego monitorowania zmian intensywności linii podczas procesu wzrostu wygodną w technice eksperymentalnej miarą

intensywności linii Augera jest wysokość linii w widmie różniczkowym AES (tzw.

odległość Auger peak-to-peak height – APPH), która może być w sposób szybki

i łatwy rejestrowana. Podczas wzrostu badanej warstwy zmiany intensywności linii Augera podłoża l ks oraz intensywności linii materiału warstwy osadzanej l kl

rejestrowane są w funkcji czasu. W pierwszym przypadku, jeżeli stopień pokrycia

zaadsorbowanej warstwy spełnia nierówność Θi+1 ≤ Θi , gdzie i określa kolejne

warstwy adsorbatu (i = 1 oznacza pierwszą warstwę na podłożu), znormalizowane

intensywności linii podłoża i adsorbatu można przedstawić w postaci zależności

[34, 35]:

k

(

lks = 1 − (1 − s )∑ Θi × s i −1

i =1

k

lkl = (1 − a )∑ (Θi × ci )

i =1

)

(2.16)

32

gdzie:

i −1

[

ci = ρ i − (1 − a )∑ ρ i × a i −( j +1)

]

(2.17)

j =1

W wyrażeniach (2.16) i (2.17) a oraz s oznaczają współczynniki osłabienia linii Augera pochodzących odpowiednio od warstwy osadzanej oraz od podłoża.

Z kolei ρi jest współczynnikiem rozpraszania wstecznego dla i-tej monowarstwy.

Określone w ten sposób intensywności mogą dostarczyć informacji na temat osadzania się adsorbatu na podłożu. Jeśli wykreśli się zależność l kl w funkcji czasu

naparowywania adsorbatu, to momentowi utworzenia się pojedynczej monowarstwy towarzyszyć będzie zmiana nachylenia krzywej przedstawiającej zależność l kl w funkcji t.

W celu przeprowadzenia analizy mechanizmu wzrostu In na W na powierzchnię polikrystalicznego wolframu naparowywano ind o czystości 99,999%.

Podczas naparowania indu wolframowe podłoże utrzymywane było w temperaturze pokojowej, a cały proces monitorowany był za pomocą wagi kwarcowej. Przed

procesem naparowania podłoże było poddane procesowi czyszczenia – 15minutowe wygrzewanie w 1600 K i kilkusekundowe w 2300 K. Czystość wolframu

weryfikowano dzięki rejestracji widm XPS – brak linii zanieczyszczeń w widmie fotoelektronowym XPS świadczył o czystości podłoża.

W trakcie wzrostu indu szybkość nanoszenia warstwy utrzymywana była na

poziomie około 0,1 ML∙min-1. Widmo różniczkowe AES rejestrowane było co pół

minuty. Do monitorowania procesu wzrostu wykorzystywano najbardziej wydajną

linię MNN indu w widmie różniczkowym AES, składającą się z dubletu o energiach

404 eV oraz 410 eV. Intensywność tej linii określano jako APPH dla przejścia MNN In.

Na rysunku 2.15 przedstawiono wykres zależności intensywności linii MNN

indu w funkcji czasu naparowywania na powierzchnię polikrystalicznego wolframu. W okresie od rozpoczęcia naparowywania do czasu około 10 minut widoczna

jest wyraźna liniowa zależność intensywności linii w funkcji czasu. W 10 minucie

zmienia się nachylenie obserwowanej zależności – chociaż nadal pozostaje ona liniowa, w sposób wyraźny zmienia się współczynnik kierunkowy prostej. W 20 minucie obserwowano kolejną zmianę charakteru zależności – w dalszym ciągu można ją z dobrym przybliżeniem uważać za liniową, ale nachylenie prostej, wzdłuż

której układają się punkty pomiarowe, staje się wyraźnie inne w stosunku do prostej opisującej zależność w przedziale czasowym 10-20 minut. Przy dalszym wzroście indu, dla czasów dłuższych od 30 minut linowa zależność przestaje być widoczna.

Na podstawie przebiegu zależności intensywności linii In w funkcji czasu

można wnioskować, że w momencie osiągnięcia 10 minuty nastąpiło zakończenie

kompletowania pierwszej monowarstwy, po następnych 10 minutach został zakończony proces formowania drugiej warstwy atomów, a w kolejnych 10 minutach

uformowana została warstwa trzecia. Przemawia to za mechanizmem wzrostu

Franka-van der Merwe, w trakcie którego następuje wzrost warstwa po warstwie.

Po zakończeniu kompletowania trzeciej monowarstwy mechanizm wzrostu zmienia się na wysepkowy (Stranskiego-Krastanova).

33

Rys. 2.15. Zależność intensywności linii In (APPH) od czasu naparowywania

Opisana metoda analizy mechanizmu wzrostu warstwy indu na powierzchni

wolframu, oparta na wykorzystaniu zmiany nachylenia wykresu intensywności linii Augera materiału warstwy w zależności od czasu naparowywania, może być

niewystarczająca do określenia rzeczywistego mechanizmu wzrostu. Zmiana nachylenia prostej przedstawiającej zależność informuje o zakończeniu procesu formowania się atomów w ramach określonej monowarstwy, nie daje jednak pewności, że uformowana warstwa jest kompletna. W metodzie tej zakłada się bowiem, iż

podczas procesu wzrostu kształt analizowanej linii nie podlega zmianie. Tymczasem szerokość linii Augera może zmieniać się i przyjmować różne wartości

w różnych stadiach wzrostu. Podstawowym powodem takiego zachowania jest zależność szerokości linii Augera od wartości liczby koordynacyjnej atomów

w tworzonej warstwie oraz liczby atomów odpowiadających konkretnym wartościom liczby koordynacyjnej.

Podczas wzrostu warstwy In na podłożu W atomy indu migrują po powierzchni i spotykając się, tworzą dwuwymiarowe wysepki o różnej liczbie atomów. Gdy dochodzi do koalescencji monowarstwy, liczba atomów znajdujących się

na granicach wysp gwałtownie spada. Po uformowaniu się pełnej monowarstwy

zdecydowana większość atomów ma jednakową wartość liczby koordynacyjnej,

jedynie atomy na brzegu warstwy posiadają mniejszą liczbę najbliższych sąsiadów.

Wartość liczby koordynacyjnej dla większości atomów kompletnej warstwy jest

równa sumie najbliższych sąsiadów w tworzonej warstwie i podłożu. W związku

z tym podczas zakończenia formowania się kompletnej warstwy powinno być obserwowane widoczne zmniejszenie się szerokości linii Augera [35].

Efekt zróżnicowania w zakresie energii kinetycznej fotoelektronów emitowanych z powierzchni i z objętości próbki znany jest również w spektroskopii fotoelektronowej XPS w postaci tzw. powierzchniowych przesunięć poziomów energetycznych (surface core level shifts). Atomom znajdującym się na powierzchni, różniącym się liczbą koordynacyjną, można przypisać przesunięte energetycznie

34

składowe linii wypadkowej i określić ich kształt oraz położenie energetyczne metodą dekompozycji linii wypadkowej [36]. W AES nie jest to możliwe ze względu na

fakt, iż do chwili obecnej nie znaleziono ogólnej formuły analitycznej opisującej

kształt linii Augera. W związku z tym nie można przeprowadzić w zadowalający

sposób dekompozycji linii wypadkowej na jej lokalne składowe za pomocą procedur dopasowywania kształtów teoretycznych do rejestrowanych widm. Kształt linii Augera jest określony przez kształt funkcji gęstości stanów poziomów uczestniczących w procesie Augera i tylko w wyjątkowych przypadkach, gdy obserwuje się

duże przesunięcia energetyczne dla różnych stanów chemicznych atomów [37],

a także gdy znane są wzorcowe kształty linii odpowiadające tym stanom [38] można pokusić się o próbę dekompozycji linii Augera.

Uproszczony sposób monitorowania szerokości linii Augera jest możliwy

w przypadku, gdy linia ma kształt dubletu. Jako miarę zmiany kształtu linii można

zastosować wówczas współczynnik F wyznaczany jako stosunek wielkości „zakładki” dwóch składowych linii dubletu do jej intensywności mierzonej jako odległość APPH. Wartość współczynnika F zmienia się wraz z szerokością linii. Jeżeli

szerokość linii będzie malała, odpowiadać to będzie wzrostowi wartości współczynnika F, przy wzroście szerokości linii współczynnik F będzie malał.

Dublet MNN indu składa się z dwóch blisko siebie położonych linii o energiach 404 i 410 eV. Na rysunku 2.16 przedstawiono wykres zależności wartości

współczynnika F dla tej linii w funkcji czasu naparowania. W przedziale czasu od

rozpoczęcia naparowywania do około 8 minut widoczny jest stopniowy wzrost

współczynnika kształtu F. W następnych 2-3 minutach widoczny jest wyraźny

wzrost wartości F, świadczący o zmniejszeniu się szerokości linii. W następnych

minutach wartość F maleje i od około 11 do 18 minuty obserwowany jest powolny,

stopniowy wzrost jego wartości. Od 18 minuty można zaobserwować kolejny

gwałtowny wzrost współczynnika F, który po 2-3 minutach zmniejsza swoją wartość. Następny wyraźny wzrost F widoczny jest po około 28 minutach od rozpoczęcia naparowania.

Rys. 2.16. Zależność wartości parametru F od czasu naparowywania, podczas naparowywania In na powierzchnię polikrystalicznego wolframu

35

Porównując rysunek 2.15 i 2.16, można zauważyć, że wzrost współczynnika F

następuje niemal dokładnie w tych momentach, gdy zmienia się nachylenie wykresu intensywności linii Augera materiału warstwy w funkcji czasu naparowania. Pozwala to na stwierdzenie, że w momentach odpowiadających 10, 20 i 30 minucie

następuje zakończenie formowania odpowiednio pierwszej, drugiej i trzeciej monowarstwy. Zatem wzrost indu na powierzchni polikrystalicznej próbki wolframu

następuje według modelu Franka-van der Merwe.

2.6.3. Analiza procesu wzrostu Ag na powierzchni W(110)

W podobny sposób starano się określić mechanizm wzrostu srebra na powierzchni wolframu (110). Podczas pomiarów prędkość naparowywania Ag była

stała, a proces naparowywania był kontrolowany za pomocą mikrowagi kwarcowej. Za miarę intensywności linii MNN Augera przyjęto wysokość Auger peak-topeak height (APPH) mierzoną dla dubletu Ag(351, 356 eV) w różniczkowym widmie AES. Rejestrując zmianę APPH linii Ag w funkcji czasu, uzyskano wykres

przedstawiony na rysunku 2.17a.

Rys. 2.17. Zależność intensywności linii Ag (APPH) od czasu naparowywania a) zależność

współczynnika kształtu linii F dla linii Augera srebra (351, 356 eV) b)

Analiza zmian przedstawionych w górnej części rysunku 2.17 prowadzi do

wniosku, że po około 8 minutach od rozpoczęcia procesu nanoszenia Ag można

wyróżnić pierwszą zmianę nachylenia prostej przedstawiającej zależność APPH Ag

w funkcji t. Moment zmiany nachylenia można zinterpretować jako czas utworzenia się pierwszej monowarstwy na powierzchni kryształu wolframu. Kolejna liniowa zmiana intensywności linii Ag, o nieco innym nachyleniu prostej, obserwowana jest między 8 a 13 minutą naparowywania. W przypadku dłuższych czasów

nanoszenia Ag na powierzchnię można zaobserwować stopniowy wzrost intensywności APPH linii srebra.

36

Uzyskanie dodatkowych informacji dotyczących mechanizmu wzrostu Ag na

W jest możliwe na postawie obserwacji zachowania się współczynnika kształtu F

dla linii Ag(351, 356 eV). Dolna część rysunku 2.17 przedstawia zależność wartości