2/2012

Technologia i Automatyzacja Montażu

BADANIA HYBRYDOWYCH KOMPOZYTÓW WARSTWOWYCH

TYPU FML (FIBRE METAL LAMINATE)

Jan GODZIMIRSKI, Agata PIETRAS

Hybrydowe kompozyty warstwowe są to materiały wytwarzane z połączonych ze sobą cienkich warstw

różnych materiałów. W ostatnich latach duże zainteresowanie wzbudzają FML (Fibre Metal Laminates) – laminaty zbudowane z łączonych adhezyjnie cienkich warstw

blach metalowych i kompozytu polimerowego wzmacnianego włóknami: szklanymi, aramidowymi lub węglowymi [1]. Pierwsze prace nad tego typu kompozytami

zostały zapoczątkowane w połowie lat pięćdziesiątych

XX wieku przez przemysł holenderski, który jako jeden

z pierwszych przeprowadził szereg testów wytrzymałościowych kompozytów warstwowych. Inspiracją badań

były eksperymenty przeprowadzone na skrzydle samolotu S-11, które wykazały, że cienkościenne elementy łączone adhezyjnie cechuje wzrost wytrzymałości na utratę

stateczności (obciążenia krytycznego) o 60% w porównaniu ze stosowanymi powszechnie skorupami nitowanymi. Dodatkową korzyścią wynikającą z zastosowania

nowatorskiej metody łączenia była możliwość obniżenia o 5% masy skrzydeł. W skrzydłach samolotu F-27

zastosowano materiały zbudowane z cienkich warstw

metalowych połączonych ze sobą spoiwem w postaci

kleju. Wyniki badań eksperymentalnych dały podstawę

do kontynuowania prac badawczych również z zastosowaniem obliczeń numerycznych, pozwalających na szacowanie innych cech kompozytów warstwowych, takich

jak wytrzymałość doraźna, propagacja pęknięć. Postęp

badań nad właściwościami laminatów zbudowanych

z cienkich blach metalowych pozwolił pójść o krok dalej,

w miejscu łączenia cienkich blach metalowych umieszczono warstwy kompozytów polimerowych wzmocnionych włóknami, których syciwo było równocześnie

spoiwem adhezyjnym łączącym blachy. W wyniku zastosowania wzmocnienia kleju łączącego blachy z włóknami, zaobserwowano efekt trzykrotnie wolniejszej propagacji pęknięć. Wynik ten wskazywał na istotne korzyści

dające możliwości zastosowania FML do budowy statków

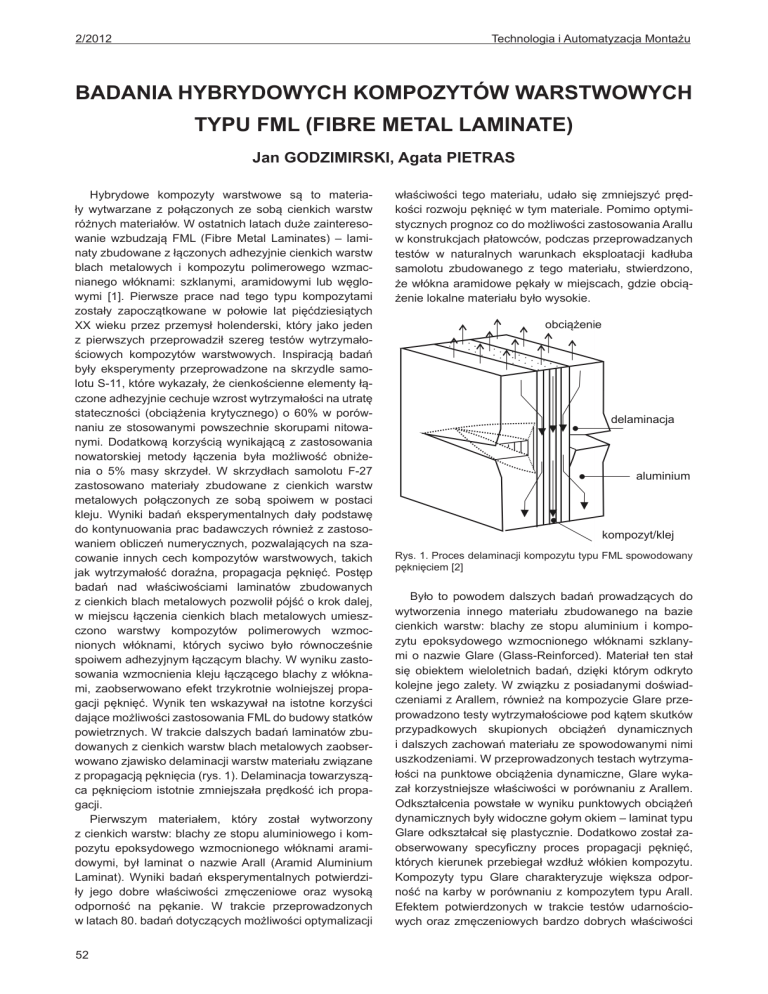

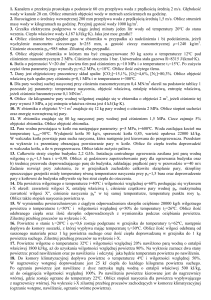

powietrznych. W trakcie dalszych badań laminatów zbudowanych z cienkich warstw blach metalowych zaobserwowano zjawisko delaminacji warstw materiału związane

z propagacją pęknięcia (rys. 1). Delaminacja towarzysząca pęknięciom istotnie zmniejszała prędkość ich propagacji.

Pierwszym materiałem, który został wytworzony

z cienkich warstw: blachy ze stopu aluminiowego i kompozytu epoksydowego wzmocnionego włóknami aramidowymi, był laminat o nazwie Arall (Aramid Aluminium

Laminat). Wyniki badań eksperymentalnych potwierdziły jego dobre właściwości zmęczeniowe oraz wysoką

odporność na pękanie. W trakcie przeprowadzonych

w latach 80. badań dotyczących możliwości optymalizacji

52

właściwości tego materiału, udało się zmniejszyć prędkości rozwoju pęknięć w tym materiale. Pomimo optymistycznych prognoz co do możliwości zastosowania Arallu

w konstrukcjach płatowców, podczas przeprowadzanych

testów w naturalnych warunkach eksploatacji kadłuba

samolotu zbudowanego z tego materiału, stwierdzono,

że włókna aramidowe pękały w miejscach, gdzie obciążenie lokalne materiału było wysokie.

Rys. 1. Proces delaminacji kompozytu typu FML spowodowany

pęknięciem [2]

Było to powodem dalszych badań prowadzących do

wytworzenia innego materiału zbudowanego na bazie

cienkich warstw: blachy ze stopu aluminium i kompozytu epoksydowego wzmocnionego włóknami szklanymi o nazwie Glare (Glass-Reinforced). Materiał ten stał

się obiektem wieloletnich badań, dzięki którym odkryto

kolejne jego zalety. W związku z posiadanymi doświadczeniami z Arallem, również na kompozycie Glare przeprowadzono testy wytrzymałościowe pod kątem skutków

przypadkowych skupionych obciążeń dynamicznych

i dalszych zachowań materiału ze spowodowanymi nimi

uszkodzeniami. W przeprowadzonych testach wytrzymałości na punktowe obciążenia dynamiczne, Glare wykazał korzystniejsze właściwości w porównaniu z Arallem.

Odkształcenia powstałe w wyniku punktowych obciążeń

dynamicznych były widoczne gołym okiem – laminat typu

Glare odkształcał się plastycznie. Dodatkowo został zaobserwowany specyficzny proces propagacji pęknięć,

których kierunek przebiegał wzdłuż włókien kompozytu.

Kompozyty typu Glare charakteryzuje większa odporność na karby w porównaniu z kompozytem typu Arall.

Efektem potwierdzonych w trakcie testów udarnościowych oraz zmęczeniowych bardzo dobrych właściwości

Technologia i Automatyzacja Montażu

było to, że kompozyt Glare stał się interesującym materiałem konstrukcyjnym przeznaczonym do budowy kadłubów samolotów. Zastosowanie kompozytu Glare w budowie kadłubów samolotów A380 umożliwiło zmniejszenie

ich masy o 14 – 17%.

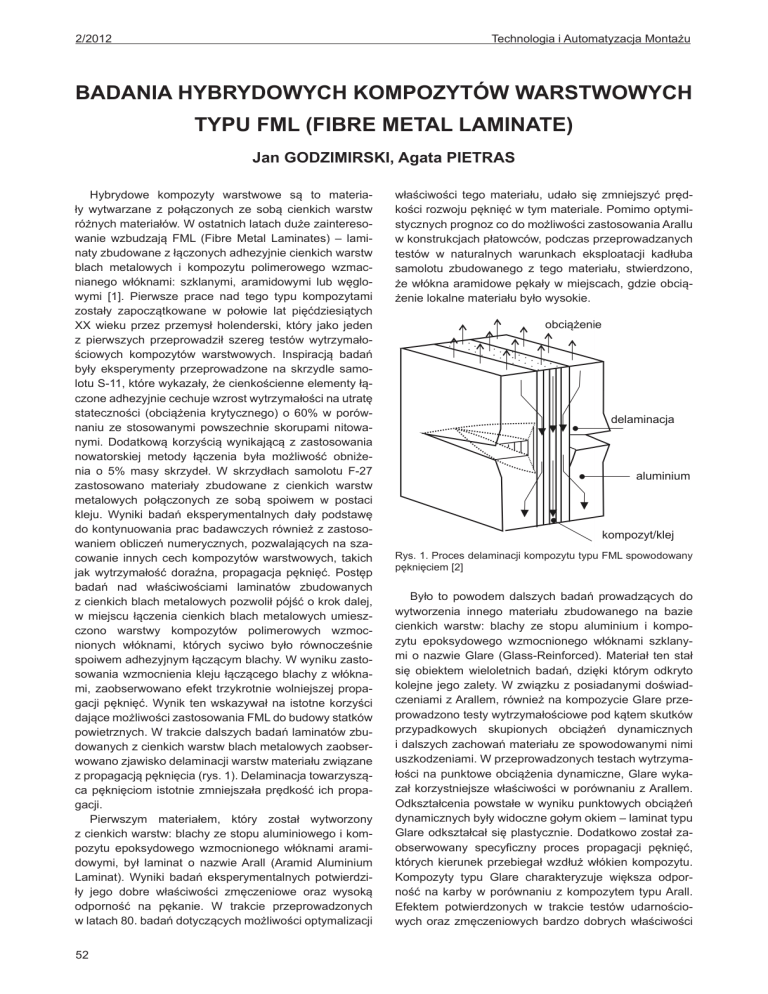

Badania wykazują, że FML w porównaniu z materiałami metalowymi charakteryzuje mniejszy ciężar właściwy,

lepsza tolerancja uszkodzeń, pod względem ich wpływu

na trwałość zmęczeniową [3, 4], większa odporność na

korozję, lepsza udarność, odporność na wyładowania

ładunków elektrycznych (atmosferycznych) oraz odporność na przenikanie płomienia w głąb materiału (ognioodporność). W porównaniu z kompozytami polimerowymi FML wykazują lepszą udarność, odporność na kruche

pękanie oraz pewną plastyczność, umożliwiającą szersze stosowanie do łączenia części z nich wykonanych

za pomocą połączeń mechanicznych [5]. Najistotniejszą

zaletą hybrydowych kompozytów warstwowych typu

FML jest ich wysoka trwałość zmęczeniowa wynikająca

z wolnej propagacji pęknięć. Mechanizm zniszczenia

zmęczeniowego takich materiałów jest inny niż metali

i inny niż kompozytów polimerowych wzmacnianych

włóknami (rys. 2).

Pomimo licznych zalet praktyczne zastosowanie konstrukcyjne znalazł tylko jeden materiał zaliczany do tej

grupy kompozytów – Glare. Ograniczone zastosowanie

tych nowych materiałów, pomimo wieloletnich badań

im poświęconych, pozwala sądzić, że charakteryzują je

pewne cechy ograniczające możliwości ich praktycznego

2/2012

szerszego wykorzystania. Wydaje się, że istotny wpływ

na właściwości wytrzymałościowe takich kompozytów

mogą mieć połączenia adhezyjne występujące między

warstwami jego komponentów. Cechy mechaniczne komponentów można w dużym zakresie regulować poprzez

dobór materiałów o wyższych właściwościowych wytrzymałościowych. Możliwość zwiększania wytrzymałości

połączeń adhezyjnych jest ograniczona. Jak wiadomo

[7] połączenia klejowe mogą ulec zniszczeniu kohezyjnemu lub adhezyjnemu. Maksymalna wytrzymałość kohezyjna cienkich warstw tworzyw adhezyjnych jest rzędu

100 MPa, a ich wytrzymałość adhezyjna zazwyczaj niższa

i istotnie zależna od sposobu przygotowania łączonych

powierzchni do klejenia [8]. Jeśli nawet zostanie zastosowany efektywny sposób przygotowania powierzchni do

klejenia, np. w postaci trawienia lub anodowania stopów

aluminium, gwarantujący wysoką wytrzymałość adhezyjną połączenia, to lokalne naprężenia w warstwie adhezyjnej rzędu 100 MPa powinny ją zniszczyć – spowodować delaminację kompozytu warstwowego.

Celem prowadzonych badań eksperymentalnych oraz

obliczeń numerycznych było oszacowanie wpływu sposobu obciążania materiału typu Glare na jego wytrzymałość. W analizach uwzględniono sprężysto-plastyczne

właściwości komponentu metalowego, ortotropowe właściwości komponentu kompozytowego (szklano-epoksydowego) oraz siły adhezji między łączonymi warstwami

badanego materiału.

Rys. 2. Proces propagacji pęknięcia w metalach, kompozytach oraz FML [6]

53

2/2012

Technologia i Automatyzacja Montażu

Badania eksperymentalne

Wytworzono kompozyt typu Glare składający się

z sześciu warstw blachy gatunku 2024T3 o grubości

0,29 mm oraz pięciu warstw tkaniny E81 przesyconej

syciwem L418, każda o grubości około 0,142 mm. Powierzchnie blach przygotowano do klejenia poprzez

schropowacenie płótnem ściernym i przemycie acetonem. Kompozyt utwardzano w temperaturze 80oC

w czasie 8 godzin pod naciskiem 1,3 N/cm2. Z wykonanego kompozytu warstwowego wycięto próbkę o wymiarach 200 x 40 x 2,45 mm. Próbka została poddana próbom rozciągania w maszynie wytrzymałościowej Instron,

w trakcie których określono moduł sprężystości materiału: E = 49928; 50145; 49855 MPa. Określono również

wytrzymałość na rozciąganie materiału Glare 5/6 na

próbce o wymiarach 160 x 40 x 2,45 mm. W celu zmniejszenia efektu oddziaływania uchwytów maszyny wytrzymałościowej na badaną próbkę jej końce mocowano

w uchwytach poprzez warstwę płótna ściernego. Wartość siły niszczącej podczas próby rozciągania wyniosła

32,6 kN. Obliczona wartość średnich naprężeń niszczących wyniosła 332,65 MPa i była mniejsza od wytrzymałości doraźnej materiału 2024T3. Zniszczenie materiału

polegało na pęknięciu zewnętrznej warstwy metalowej

i delaminacji materiału, co świadczy, że próbka wykonana z takiego materiału poddana próbie rozciągania

w maszynie wytrzymałościowej nie jest równomiernie obciążona w całym przekroju.

Z tkaniny E81 wytworzono dwudziestowarstwowy laminat przesycony żywicą L418. Laminowanie realizowano na mokro. Kompozyt utwardzano w temperaturze 80oC

w czasie 8 godzin pod naciskiem 1,3 N/cm2. Wytrzymałość na rozciąganie wykonanego kompozytu wyznaczona na próbkach o grubości około 2 mm nie przekraczała

180 MPa. Wytrzymałość jednej warstwy tkaniny E81

przesyconej żywicą o grubości ~ 0,23 mm wynosiła

196 MPa. Znając masę 1 m2 powierzchni tkaniny E81

oraz znając powierzchnie próbek z badanych laminatów,

liczbę warstw tkaniny oraz gęstość włókien i osnowy, obliczono udziały objętościowe włókien i osnowy. Na postawie badań eksperymentalnych [9] i danych literaturowych

[10] oszacowano stałe materiałowe wytworzonego kompozytu (tab. 1).

Tabela 1. Stałe materiałowe różnych wariantów kompozytu

epoksydowego wzmocnionego włóknami szklanymi (moduł

sprężystości podłużnej i poprzecznej)

54

E1

11000

MPa

E2

11000

MPa

E3

4050

MPa

G1

1400

MPa

G2

1690

MPa

G3

1690

MPa

Charakterystykę σ = σ(ε) blachy ze stopu 2024T3 wyznaczono, rozciągając w maszynie Instron płaską próbkę wiosełkową wykonaną z blachy o grubości 0,52 mm

i szerokości 12,84 mm. Odkształcenia rejestrowano

za pomocą tensometru na bazie pomiarowej 50 mm.

Uzyskany w wyniku eksperymentu wykres naprężenie-odkształcenie przedstawiono na rys. 3. Na podstawie

uzyskanej charakterystyki σ = σ(ε) zapisano nieliniowe

właściwości badanego materiału w postaci dyskretnej

przydatnej do wykorzystania w obliczeniach numerycznych.

Rys. 3. Krzywa naprężenie-odkształcenie blachy ze stopu aluminium 2024T3

Dodatkowo przeprowadzono badania wytrzymałości

na odrywanie próbek klejonych czołowo, których elementy łączono jedną warstwą tkaniny szklanej E81 przesyconej tworzywem L418. Powierzchnie próbek przygotowano do klejenia w taki sam sposób, jak powierzchnie blach

kompozytu. Wyznaczona wytrzymałość na odrywanie

wyniosła Ro = 45,23 ± 4,38 MPa. Należy sądzić, że jeśli

w badanym kompozycie warstwowym wartość naprężeń

normalnych dodatnich (rozciągających) prostopadłych

do łączonych warstw komponentów przekroczy 45 MPa,

materiał może ulec zniszczeniu poprzez delaminację.

Badania numeryczne

Analizowano model kompozytu Glare odpowiadający

wykonanej próbce z tego materiału o szerokości 10 mm.

W zależności od sposobu obciążenia budowano modele 2D lub 3D. Każda warstwa kompozytu była modelowana trzema warstwami elementów prostokątnych lub

heksagonalnych. Kompozyt polimerowy modelowano

jako materiał o właściwościach ortotropowych opisanych

w tabeli 1, zaś stop aluminium jako materiał sprężysto-plastyczny z umocnieniem o właściwościach opisanych

krzywą σ = σ(ε) (rys. 3) i współczynnikiem Poissona 0,3.

Obliczenia prowadzono w programie ANSYS.

Płaski model kompozytu obciążono na rozciąganie.

Węzłom jednego końca próbki odebrano wszystkie stopnie swobody, a węzły drugiego końca obciążono jednakowymi siłami powodującymi rozciąganie na kierunku x.

Obliczenia przeprowadzono dla kilkunastu obciążeń.

Stwierdzono równomierny rozkład naprężeń w różnych

przekrojach próbki, pomijając przekroje zbliżone do końców: utwierdzonego i obciążonego. Zgodnie z oczekiwa-

Technologia i Automatyzacja Montażu

niami wymiarującymi naprężeniami były naprężenia σx

pokrywające się z kierunkiem działania obciążenia. Zależność tych naprężeń w różnych komponentach kompozytu w zależności od obciążenia przedstawiono na rys. 4.

2/2012

koniec próbki został obciążony momentem skręcającym

poprzez sztywny element (rys. 5). Swobodnemu węzłowi

sztywnego elementu odebrano możliwość przemieszczania się w kierunku y i z. Dla modelu kompozytu warstwowego obciążonego momentem skręcającym 1000 Nmm

wartość maksymalna zredukowanych naprężeń Hubera

występujących w zewnętrznej warstwie metalowej wyniosła około 88 MPa, a więc była prawie czterokrotnie mniejsza od granicy plastyczności duralu 2224T3.

Rys. 4. Zależność naprężeń w komponentach kompozytu warstwowego od obciążenia (naprężeń nominalnych) przy rozciąganiu

Z obliczeń wynika, że przy obciążeniu niszczącym

badany materiał kompozytowy (naprężenia nominalne

około 333 MPa) wartość naprężeń w kompozycie polimerowym (~200 MPa) była bliska jego wytrzymałości

wyznaczonej eksperymentalnie. W związku z tym można sądzić, że zwiększenie wytrzymałości komponentu

szklano-epoksydowego powinno zwiększyć wytrzymałość badanego materiału. Jednak obciążanie kompozytu

powyżej granicy plastyczności komponentu metalowego

wydaje się niewskazane, gdyż po odciążeniu w materiale powstaną naprężenia spowodowane odkształceniami

plastycznymi warstw metalowych.

W próbie skręcania analizowano model 3D o wymiarach 50 x 10 x 2,45 mm. Odebrano wszystkie stopnie

swobody węzłom jednego końca badanej próbki, zlokalizowanego na początku układu współrzędnych. Drugi

Rys. 5. Model kompozytu obciążonego poprzez skręcanie

Obliczenia wykazały, że przy rozpatrywanym sposobie

obciążenia próbki o przyjętych wymiarach nie powinna

wystąpić delaminacja spowodowana odrywaniem połączeń adhezyjnych, ze względu na małe wartości naprężeń normalnych prostopadłych do łączonych warstw

materiału kompozytowego (σy). Natomiast maksymalne

naprężenia styczne (rys. 6) osiągnęły wartości około

69 MPa na granicy między zewnętrzną warstwą metalową i przylegającą do niej warstwą kompozytu polimerowego, a więc stosunkowo duże dla tworzywa polimerowego. Wynika z tego, że przy takim sposobie obciążenia

Rys. 6. Naprężenia styczne τxz w warstwach kompozytu przy obciążeniu momentem skręcającym

55

2/2012

istnieje duże prawdopodobieństwo zniszczenia połączenia adhezyjnego badanego materiału poprzez ścinanie

międzywarstwowe.

Wnioski

1. W analizie wytrzymałości części wykonanej z kompozytu warstwowego typu FML należy uwzględniać,

że zniszczenie materiału może nastąpić w wyniku przekroczenia wytrzymałości doraźnej któregoś

z komponentów lub delaminacji spowodowanej odrywaniem połączenia adhezyjnego lub jego ścięciem.

2. W celu uzyskania kompozytu warstwowego typu

FML o dużej wytrzymałości na rozciąganie, komponent kompozytowy takiego materiału, który wykazuje

właściwości zbliżone do liniowo-sprężystych, powinna cechować większa wytrzymałość doraźna niż

komponent metalowy. Jednak dopuszczalne obciążenie materiału tego typu nie powinno powodować

przekroczenia granicy plastyczności komponentu

metalowego, gdyż jego plastyczne odkształcenia

mogą skutkować zniszczeniem połączeń adhezyjnych (delaminacją).

3. Kompozyty warstwowe typu FML mogą przenosić

duże obciążenia przy rozciąganiu i zginaniu, gdyż

przy takich sposobach obciążenia niebezpieczeństwo delaminacji spowodowanej odrywaniem lub ścinaniem międzywarstwowym jest niewielkie. Jednak

skręcanie takich materiałów stwarza duże niebezpieczeństwo zniszczenia na skutek delaminacji.

56

Technologia i Automatyzacja Montażu

LITERATURA

1. Surowska B.: Materiały funkcjonalne i złożone

w transporcie lotniczym. Maintenance and Reliability

nr 3, 2008 Polska.

2. Vlot A.: Glare history of the development a new aircraft material. Kluwer Academic Publishers, 2004

New York.

3. Reyes Villanueva G., Cantwell W.J.: The high velocity impact response of composite and FML-reinforced sandwich structures. Composites Science and

Technology 64, The University of Liverpool, Wielka

Brytania 2004, pp. 35-54.

4. Po-Yu Chang, Po-Ching Yeh, Jenn-Ming Yang: Fatigue crack initiation in hybrid boron/glass/aluminum

fiber metal laminates. Materials Science and Engineering A 496, University of California, USA 2008,

pp. 273-280.

5. Vlot A.: Fibre Metal Laminats; an introduction. Kluwer Academic Publishers, 2001 Dordrecht.

6. Khan S.U., Alderliesten R.C., Benedictus R.: Delamination in Fiber Metal Laminates (GLARE) during fatigue crack growth under variable amplitude loading.

International Journal of Fatigue, Delft University of

Technology, Holandia 2011.

7. Kuczmaszewski J.: Fundamentals of Metal-Metal

Adhesive Joint Design. Oddział PAN, Lublin 2006.

8. Godzimirski J., Komorek A., Rośkowicz M., Smal T.,

Tkaczuk S.: Tworzywa adhezyjne – zastosowanie

w naprawach sprzętu technicznego. WN-T, Warszawa 2010.

9. Godzimirski J., Pietras A.: Identyfikacja stałych materiałowych hybrydowych kompozytów typu Fibre

Metal Laminat z wykorzystaniem metody homogenizacji. Problemy Mechatroniki, Wojskowa Akademia

Techniczna, Warszawa, (przyjęty do druku).

10. Ochelski S.: Metody doświadczalne mechaniki kompozytów. WN-T, Warszawa 2004.

_____________________________

Prof. dr hab. Jan Godzimirski i Agnieszka Pietras są pracownikami WAT Wojskowej Akademii Technicznej w Warszawie.