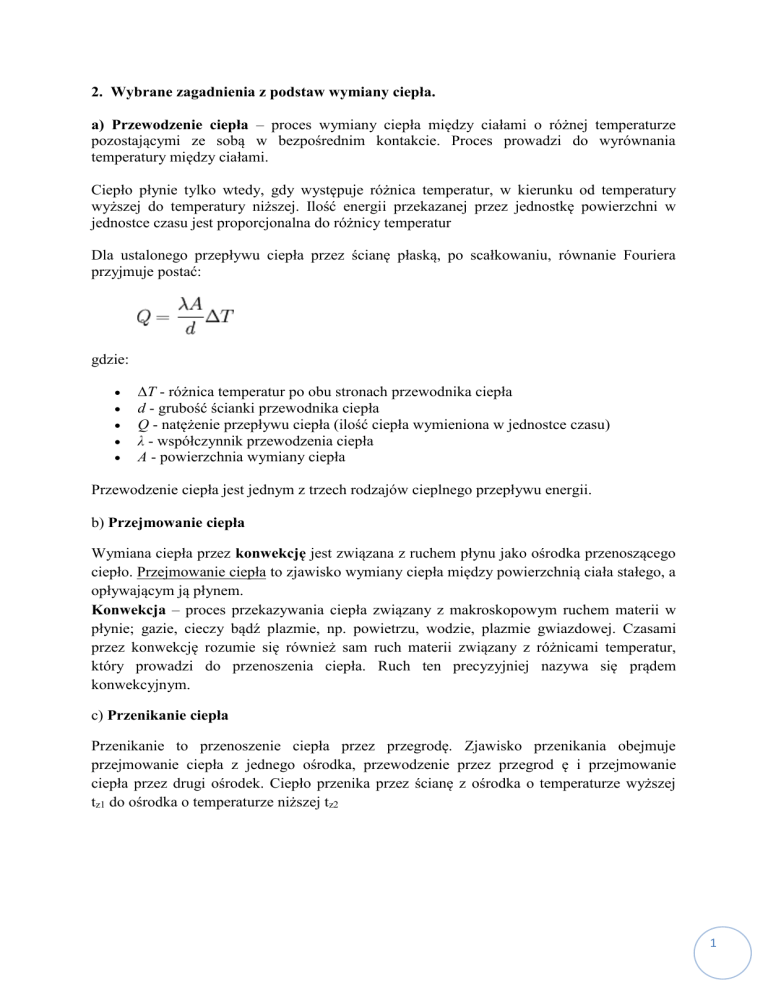

2. Wybrane zagadnienia z podstaw wymiany ciepła.

a) Przewodzenie ciepła – proces wymiany ciepła między ciałami o różnej temperaturze

pozostającymi ze sobą w bezpośrednim kontakcie. Proces prowadzi do wyrównania

temperatury między ciałami.

Ciepło płynie tylko wtedy, gdy występuje różnica temperatur, w kierunku od temperatury

wyższej do temperatury niższej. Ilość energii przekazanej przez jednostkę powierzchni w

jednostce czasu jest proporcjonalna do różnicy temperatur

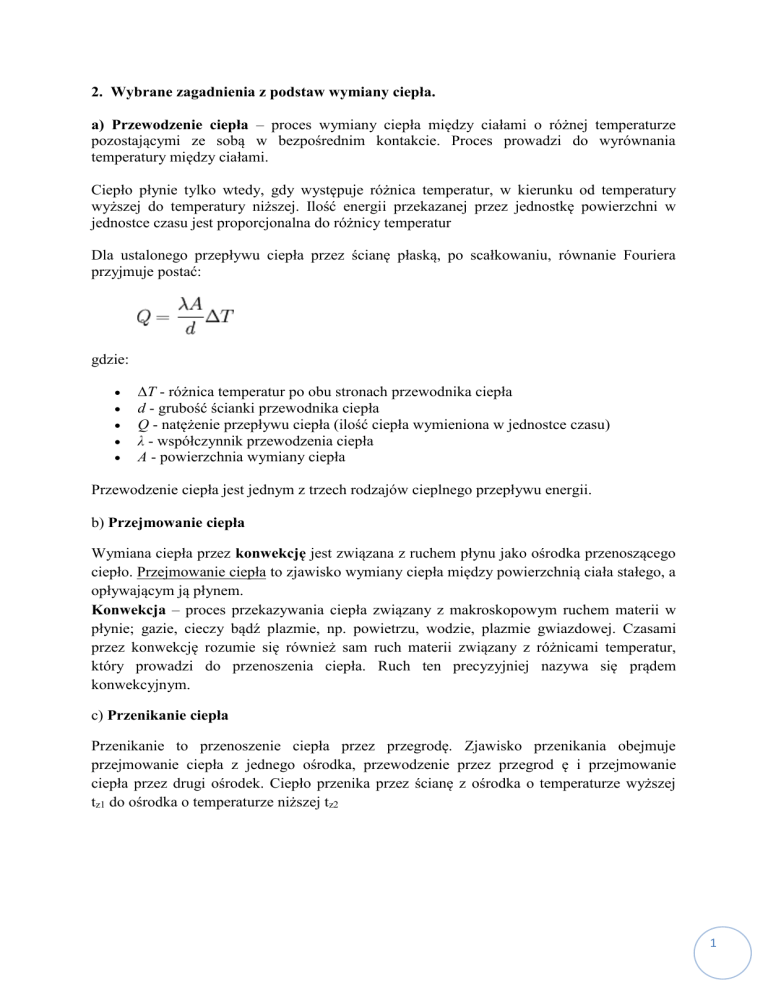

Dla ustalonego przepływu ciepła przez ścianę płaską, po scałkowaniu, równanie Fouriera

przyjmuje postać:

gdzie:

∆T - różnica temperatur po obu stronach przewodnika ciepła

d - grubość ścianki przewodnika ciepła

Q - natężenie przepływu ciepła (ilość ciepła wymieniona w jednostce czasu)

λ - współczynnik przewodzenia ciepła

A - powierzchnia wymiany ciepła

Przewodzenie ciepła jest jednym z trzech rodzajów cieplnego przepływu energii.

b) Przejmowanie ciepła

Wymiana ciepła przez konwekcję jest związana z ruchem płynu jako ośrodka przenoszącego

ciepło. Przejmowanie ciepła to zjawisko wymiany ciepła między powierzchnią ciała stałego, a

opływającym ją płynem.

Konwekcja – proces przekazywania ciepła związany z makroskopowym ruchem materii w

płynie; gazie, cieczy bądź plazmie, np. powietrzu, wodzie, plazmie gwiazdowej. Czasami

przez konwekcję rozumie się również sam ruch materii związany z różnicami temperatur,

który prowadzi do przenoszenia ciepła. Ruch ten precyzyjniej nazywa się prądem

konwekcyjnym.

c) Przenikanie ciepła

Przenikanie to przenoszenie ciepła przez przegrodę. Zjawisko przenikania obejmuje

przejmowanie ciepła z jednego ośrodka, przewodzenie przez przegrod ę i przejmowanie

ciepła przez drugi ośrodek. Ciepło przenika przez ścianę z ośrodka o temperaturze wyższej

tz1 do ośrodka o temperaturze niższej tz2

1

Wzór na obliczanie strumienia ciepła przenikającego przez przegrodę ma postać:

q = k*Δt

gdzie k to współczynnik przenikania ciepła, a Δt = tz1-tz2

Natężenie strumienia cieplnego po lewej stronie wynosi:

q = α1(tz1-tw1)

α1-opór cieplny ośrodka cieplejszego (konwekcyjny)

tz1- temperatura ośrodka cieplejszego

tw1- temperatura przy powierzchni przegrody

ta sama ilość jest przewodzona przez przegrodę

q = λ/δ(tw1-tw2)

i jest przenoszona po prawej stronie

q = α2(tw2-tz2)

po przemnożeniu otrzymuje się :

a)

q/α1 = tz1-tw1 to tw1= tz1 - q/α1

b)

q *δ/λ= tw1-tw2

c)

q/α2= tw2-tz2 to tw2= tz2 - q/α2

po podstawieniu a i c do b otrzymujemy:

q *δ/λ= tz1 - q/α1- tz2 - q/α2

2

po uporządkowaniu:

q/α1 + q *δ/λ + q/α2 = tz1 - tz2

q = (tz1 - tz2) / (1/α1 + δ/λ + 1/α2 )

współczynnik 1/ (1/α1 + δ/λ + 1/α2 ) jest nazywany współczynnikiem przenikania ciepła i jest

oznaczany literą k, ma wymiar [W/m2K]. Dla ścian i dachów k<=0.3.

d) Współczynnik przenikania ciepła (U, również (zwłaszcza dawniej) - k) - współczynnik

określany dla przegród cieplnych, szczególnie w budownictwie, umożliwiający obliczanie

ciepła przenikającego przez przegrodę cieplną, a także porównywanie własności cieplnych

przegród budowlanych. Ciepło przepływające przez przegrodę wyznacza wzór:

Z tego wynika:

gdzie:

Q - ilość przepływającego ciepła w jednostce czasu (moc cieplna),

U - współczynnik przenikania ciepła,

S - powierzchnia przegrody,

ΔT - różnica temperatur po obu stronach przegrody.

Współczynnik przenikania ciepła jest odwrotnością współczynnika oporu cieplnego:

gdzie:

RT: współczynnik oporu cieplnego [m²K/W]

2. Budowa i zasada działania sprężarkowego urządzenia chłodniczego (SUCH).

Chłodziarka sprężarkowa

Najprostszy układ chłodniczy

następujących elementów:

składa

się

z

1. skraplacza,

2. elementu dławiącego (w urządzeniach

domowych rolę tę pełni rurka kapilarna),

3. parownika.

3

4. sprężarki.

W parowniku, który jest umiejscowiony w środowisku chłodzonym, panuje niskie ciśnienie

więc i temperatura.

Znajdujący się tam czynnik chłodniczy wrze, intensywnie odbierając ciepło.

Następnie jest zasysany i sprężany przez sprężarkę po czym trafia do skraplacza, gdzie pod

wysokim ciśnieniem ulega skropleniu.

Ciekły czynnik o temperaturze wyższej od temperatury otoczenia trafia do elementu

dławiącego, ponieważ jego ciśnienie musi zostać obniżone do ciśnienia panującego w

parowniku.

Podczas dławienia część czynnika odparowuje powodując spadek temperatury pozostałej

cieczy. Zimna mieszanina cieczowo-parowa trafia do parownika i cykl się powtarza.

Budowa i zasada działania sprężarkowej pompy ciepła (SPC).

Działanie pompy ciepła przedstawia rysunek:

W obiegu zamkniętym krąży czynnik chłodniczy, który pobiera ciepło z powietrza, wody lub

gruntu (dolne źródło ciepła), odparowuje i oddaje ciepło poprzez wymiennik (górne źródło

ciepła) wodzie lub powietrzu. Zmiany faz zachodzą w parowniku i skraplaczu, rozprężanie w

zaworze, sprężanie w sprężarce. Temperatura, jaką osiąga czynnik nie przekracza 55°C i do

skutecznego przekazania energii do ogrzewanych pomieszczeń stosuje się źródła ciepła

niskotemperaturowe (ogrzewanie powietrzne, podłogowe, grzejniki konwektorowe...).

Pompa ciepła pracując na zasadzie obniżania temperatury dolnego źródła i podnoszenia

temperatury górnego źródła, pozwala na odwrócenie procesu, co w efekcie daje możliwość

klimatyzacji pomieszczeń w okresie letnim. Najczęściej stosowanymi dolnymi źródłami

ciepła są:

4

- gruntowa instalacja pozioma,

- gruntowa instalacja pionowa,

- zbiorniki wodne,

- woda głębinowa.

Pompa ciepła jest urządzeniem grzewczym, którego zadaniem jest przekazywanie ciepła do

środowiska ogrzewanego zwanego górnym źródłem ciepła (np. do powietrza w

pomieszczeniu, bądź do ciepłej wody użytkowej). W tradycyjnych układach

wykorzystywanych w ogrzewnictwie, doprowadzona do nich energia (np. w postaci energii

chemicznej zawartej w paliwie, albo energii elektrycznej) jest z pewną sprawnością

zamieniana na ciepło do ogrzewania. Natomiast pompa ciepła, dzięki dostarczeniu energii

napędowej, umożliwia transport ciepła z niższego poziomu temperaturowego na wyższy.

Transport ciepła w sprężarkowej pompie ciepła jest możliwy dzięki realizacji lewobieżnego,

parowego obiegu Lindego. Zasada działania tego urządzenia jest więc identyczna, jak w

przypadku każdego sprężarkowego urządzenia chłodniczego. Analogiczna jest też budowa

układu (rys. 1). Na strumień ciepła przekazywany ze skraplacza do górnego źródła ciepła

składa się strumień ciepła odebrany przez czynnik chłodniczy w parowniku ze źródła

dolnego, powiększony o cieplny ekwiwalent mocy napędowej niezbędnej do pracy

urządzenia. W przypadku sprężarkowej pompy ciepła, moc napędowa P jest dostarczana do

silnika sprężarki pod postacią strumienia energii elektrycznej.

4. Cechy obiektów wyposażonych w instalacje grzewcze, chłodnicze i klimatyzacyjne

(typowe zakłócenia)

Wskaźnik sezonowego zapotrzebowania na ciepło E- jest to zapotrzebowanie energii do

ogrzewania w standardowym sezonie grzewczym w odniesieniu do 1 m2 powierzchni

ogrzewanej [kWh/m2rok]. Określa ile rzeczywiście energii będzie zużywał budynek w trakcie

eksploatacji podczas standardowego (przeciętnego) sezonu grzewczego.

Wskaźnik powierzchniowy- jest to zapotrzebowanie na strumień ciepła (moc cieplną), w

odniesieniu do 1 m2 powierzchni. Określa jaką moc musi zapewnić system grzewczy dla

ogrzania budynku przy szczególnie niskich- obliczeniowych temperaturach zewnętrznych.

5. Zasady opracowywania bilansów cieplnych i ich konsekwencje dla kompletacji

podstawowych elementów urządzenia:

5

- elementy typowego bilansu cieplnego dla komory chłodniczej

Qd - ciepło przenikające przez ściany, sufit i podłogę komory chłodniczej,

Qw - ciepło odprowadzane od chłodzonego towaru,

QL - ciepło oddane przez powietrze, które zostało wprowadzone do komory w sposób

niezamierzony, czyli np. przez otwarte drzwi,

Qv - ciepło związane z pracą wentylatora chłodnicy powietrza,

Qah - ciepło wydzielane podczas przeprowadzania procesu odszraniania,

QMa - ciepło pochodzące od oświetlenia, maszyn oraz podobnych urządzeń znajdujących się

w chłodni,

QMe - ciepło wydzielane przez ludzi,

QS - dodatkowa założona wcześniej ilość ciepła na wypadek gdyby nastąpiły jakieś

nieprzewidziane zmiany obciążenia komory chłodzonej.

Zatem bilans chłodni ma następującą postać:

Q=Qd+Qw+QL+Qv+Qah+QMa+QMe+QS [Wh]

Obciążenie cieplne komory chłodniczej jest wyznaczane jako dobowe, czyli dla 24 godzin.

- zasady komplementacji podstawowych elementów urządzenia chłodniczego

Bilans cieplny opiera się na 1-szej i 2-giej zasadzie termodynamiki. W każdym przypadku

kiedy jesteśmy zmuszeni go sporządzić powinniśmy trzymać się dwóch podstawowych zasad.

Bilans sporządzamy przy założeniu, że:

1. na zewnątrz chłodni panują najwyższe temperatury otoczenia (lato);

2. komora chłodnicza jest maksymalnie obciążona (całkowite wypełnieni komory towarem

oraz maksymalny czas pracy komory).

6

Przez większość czasu użytkowania instalacji sprężarka skraplacz i parownik są

przewymiarowane (stąd też potrzeba zastosowania automatyki chłodniczej w celu zachowania

stabilności pracy układu).

- niestabilne warunki pracy urządzenia i celowość regulacji jego wydajności

a. Cele procesu regulacji urządzeniach chłodniczych

W urządzeniach chłodniczych regulacje stosuje się po to, żeby osiągnąć wymagane

parametry w przestrzeni chłodzonej przy zachowaniu stabilnej pracy układu i to wszystko

musi się odbywać niezależnie od warunków zewnętrznych i wewnętrznych oddziałujących na

wszystkie elementy wchodzące w skład instalacji.

b. Cel regulacji temperatury?

Regulacji temperatury dokonuje się po to żeby:

- wszystkie procesy związane z utrwalaniem produktów przez obniżanie ich temperatury

zachodziły w optymalnych dla danego produktu warunkach. Tzn. po to żeby maksymalnie

wydłużyć czas przechowywania produktu przy jak najmniejszym obniżeniu jakości tego

produktu w odniesieniu do jego stanu początkowego (przed schładzaniem, zamrażaniem itp.);

Bilans energetyczny urządzenia chłodniczego

Podstawowa zasada bilansu energetycznego:

wydajność chłodnicza ≥ obciążenie cieplne

Obciążenie cieplne jest to suma wszystkich zysków i strat cieplnych obiektu chłodniczego, a

są to:

- ciepło przenikania przez przegrody izolowane i mostki cieplne,

- ciepło wprowadzone do pomieszczenia przez powietrze wentylacyjne i wnikające do

pomieszczeń chłodzonych przez drzwi i różne otwory,

- ciepło wychładzania i zamrażania towarów,

- ciepło oddychania produktów ‘żywych’ (owoców i warzyw),

- ciepło oddawane do otoczenia przez pracujące maszyny (np. wentylatory, pompy),

oświetlenie oraz ludzi,

- ciepło dostarczone do chłodnic podczas odtajania.

Wydajność chłodnicza – (moc) wydajność sprężarek chłodniczych obsługujących dany obiekt

chłodniczy, przy ściśle określonej temperaturze parowania i temperaturze skrapiania,

uwzględniającej spadki ciśnień w rurociągach.

6. Wpływ podstawowych parametrów na działanie urządzenia chłodniczego i

pompy ciepła:

- wpływ zmian ciśnienia skraplania,

- wpływ zmian ciśnienia parowania.

7

Wpływ ciśnienia skraplania na sprawność układu chłodniczego:

Podwyższenie ciśnienia skraplania skutkuje nieefektywną pracą całego urządzenia

chłodniczego,

bowiem powoduje zwiększenie zapotrzebowania na energię napędową. Ponadto prowadzi do

przyspieszonego zużycia (większa rozpiętość wartości ciśnień roboczych bardziej obciąża

sprężarkę). Znaczne obniżenie ciśnienia skraplania i odzysk tylko samego ciepła przegrzania

korzystnie wpływa na warunki pracy urządzenia chłodniczego i obniża jego energochłonność.

7. Zadania i klasyfikacja elementów automatyki do zasilania parowników

działania + budowa + zastosowanie ):

( zasada

- termostatyczny zawór rozprężny ( regulator typu P ),

- modulacyjny zawór rozprężny typu ON/OFF,

- przykłady zastosowań w urządzeniach chłodniczych i pompach ciepła.

Klasyfikacja:

- rurka kapilarna jako element rozprężny o stałym przekroju

- presostatyczne zawory rozprężne

- termostatyczne zawory rozprężne

Termostatyczny zawór rozprężny (TZR) jest regulatorem bezpośredniego działania o prawie

prostoliniowym przebiegu charakterystyki statycznej. Jego zadaniem jest maksymalne

8

wykorzystanie powierzchni parownika, z zapewnieniem utrzymania określonego przegrzania

par, bez względu na wahania jego obciążenia cieplnego. Jako regulator proporcjonalny,

charakteryzuje się obecnością stałego uchybu między wartością rzeczywistą wielkości

regulowanej i jej wartością zadaną. Przykład działania tego typu regulatora

Rys. Przebieg regulacji proporcjonalnej wraz ze schematem regulatora typu P

1- wrzeciono zaworu

2- popychacz

3- mieszek

4- czujnik

y- położenie grzybka zaworu w zaworze nastawczym

x(t)- temperatura w pomieszczeniu chłodzonym

W chwili

0

pojawia się zakłócenie obciążenia cieplnego

istniejącą

Q 0

w obiekcie. Po pewnym okresie, zależnym od opóźniającego oddziaływania

q0 ponad wartość dotychczas

instalacji w pomieszczeniu chłodzonym, co ma miejsce w chwili

wartości zadanej, przekazywane jest przez

1

. Odchylenie x(t) od

czujnik TZR-u do elementu porównującego,

wymuszającego ruch grzybka od jego położenia wyjściowego

y0

, zajmowanego przed

9

pojawieniem się wielkości zakłócającej, co w efekcie powoduje wzrost natężenia przepływu

czynnika chłodniczego, dostarczanego do parownika. W regulatorze proporcjonalnym typu

wartość y jest proporcjonalna do przyrostu ciśnienia czujniku, stąd

y k1 x (t )

Termostatyczny zawór rozprężny reguluje natężenie przepływu czynnika chłodniczego do

parownika tak, aby w miejscu zainstalowania jego czujnika temp. przegrzania

Tp ,

niezależnie od chwilowych zmian obciążenia cieplnego wymiennika wyrównała się wartości

zadanej, zwykle od 5 do 7K. Zawór ten nie utrzymuje stałego ciśnienia parowania, jak

również stałej temp. w obiekcie chłodzonym. Jest stosowany w instalacjach z jednym i z

wieloma parownikami, podłączonymi do wspólnego przewodu ssawnego.

Zasada działania i budowa TZR

Do zaworu rozprężnego dopływa przechłodzony czynnik chłodniczy w stanie ciekłym. W

trakcie przepływu przez zawór następuje skokowy spadek ciśnienia od pk do p0, wskutek

czego część czynnika odparowuje, obniżając temp. do wartości T0. Proces ten zachodzi przy

stałej entalpii właściwej. Opór przepływu przez zawór nie dopuszcza do spadku ciśnienia po

stronie tłocznej urządzenia.

Rys. Schemat ideowy termostatycznego zaworu rozprężnego

Ciekły czynnik chłodniczy dopływa przez filtr 6 do przestrzeni pod iglicą 3. Położenie iglicy

zamykającej dyszę zależy od sumy sił P1 i P2, P3 działających na membranę (mieszek) 2.

Ruch membrany przekazywany jest na iglicę poprzez popychacz. Naprężenie sprężyny 4

regulowane jest za pomocą śruby nastawczej 5. Czujnik zaworu 8 połączony jest z rurką

kapilarną 7 z przestrzenią nad membraną.

10

Znajdują zastosowanie w instalacjach z jednym lub kilkoma obiegami chłodniczymi jak

zamrażarki, instalacje głęboko mrożące, urządzenia do schładzania mleka, schładzacze

cieczy, urządzenia klimatyzacyjne, chłodnie oraz pompy ciepła. Można stosować w układach

dla pojedynczego i wielopunktowego wtrysku, przy małych i dużych oporach, dla wszystkich

rodzajów rozdzielaczy cieczy. Termostatyczne Zawory Rozprężne ze stałą dyszą mają

zastosowanie w seryjnej produkcji urządzeń. Typowym przykładem zastosowania są pompy

ciepła, chillery, komory chłodnicze, zamrażarki, urządzenia do głębokiego mrożenia,

wytwornice lodu/lodów, kompaktowe urządzenia do chłodzenia i klimatyzacji.

8. Termostatyczny zawór rozprężny ( TZR ):

- pojęcie minimalnego sygnału stabilnego ( MSS ),

Parownik osiąga maksymalną wydajność chłodniczą przy przegrzaniu równym 0 K.

Praktycznie jednak w każdym parowniku nie można przekroczyć pewnego minimalnego

przegrzania, aby panująca w nim minimalna temperatura nie stała się niestabilna. Ta

charakterystyczna wielkość nosi nazwę MSS (Minimal Stable Signal). W parowniku musi

więc być osiągane przegrzanie większe od sygnału MSS. Optimum przegrzania znajduje się

zwykle przy około 0,65Δt, gdzie Δt jest różnicą między temperaturą w komorze i temperaturą

parowania czynnika chłodniczego.

- charakterystyka statyczna zaworu,

- kryterium stabilności: parownik – TZR,

11

- TZR z wewnętrznym i zewnętrznym wyrównaniem ciśnienia

Wewnętrzne

TZR z wewnętrznym wyrównaniem ciśnienia

Jego zasada działania określona jest wzajemnym współudziałem trzech sił pochodzących od:

F1- ciśnienia panującego w zespole czujnika p1, zależnego od jego temperatury i napełnienia,

działającego na membranę jako siła otwierająca zawór

F0- ciśnienia p0A, na wlocie do parownika, które działa na membranę jako siła zamykająca

F2- siły od napięcia sprężyny regulacyjnej, działającej także w kierunku zamykania zaworu

Dopóki te trzy siły znajdują się w równowadze, stan otwarcia zaworu nie zmienia się. Jeżeli

jednak czujnik się ogrzeje, co nastąpi gdy do parownika dostarczona zostanie zbyt mała ilość

ciekłego czynnika chłodniczego, wówczas panujące w nim wyższe ciśnienie zadziała przez

membranę w kierunku większego otwarcia zaworu. Wolny przekrój między iglicą i dyszą

powiększy się i do parownika wtryśnięta zostanie większa porcja czynnika. Podobne działanie

tego regulatora zostanie wywołane obniżeniem się ciśnienia parowania p0. Z kolei obniżająca

się temperatura czujnika i rosnące ciśnienie parowania spowodują przesunięcie iglicy zaworu

w kierunku zamykania jego przelotu. Gdy po osiągnięciu ustawionej temperatury w komorze

chłodniczej sprężarka zostanie zatrzymana, wtedy ciśnienie parowania p0 szybko rośnie na

skutek braku odsysania par z parownika i omawiany zawór zamyka się. Po ponownym

uruchomieniu sprężarki zawór ponownie się otwiera, po obniżeniu się ciśnienia p0. Jak z

powyższego widać, ciśnienie w zespole czujnika oraz ciśnienie parowania działają na organ

12

porównujący regulatora jednocześnie i bezpośrednio. Określają one stan otwarcia iglicy

zaworu w zależności od aktualnego poziomu napełnienia parownika i powodują możliwie

najlepsze wykorzystanie jego powierzchni. Podczas pracy urządzenia iglica zaworu znajduje

się w ciągły ruchu i rzeczywiste przegrzanie w miejscu zamocowania czujnika waha się

wokół wartości nastawionej za pomocą sprężyny regulacyjnej. Jest oczywiste, że im mniejsze

są odchylenia od zadanej wartości tej wielkości, tym korzystniejsza jest regulacja zasilania

parownika takim regulatorem. Nacisk sprężyny regulacyjnej określa, przy jakiej różnicy

między ciśnieniem w zespole czujnika i ciśnieniem parowania, a więc przy jakim przegrzaniu

statycznym, zawór zacznie się otwierać. Generalnie można stwierdzić, że wielkość

przegrzania odpowiada stopniowi wykorzystania parownika. Im silniej dociśnięta jest

sprężyna regulacyjna, tym wyższa musi być temperatura czujnika( przegrzanie par czynnika

na wylocie z parownika) dla otwarcia zaworu, i tym mniejsza powierzchnia parownika jest

efektywnie wykorzystywana w procesie odparowywania czynnika niskowrzącego, stąd też

należy dążyć do pracy z możliwie małym przegrzaniem. Istnieją jednak pewne ograniczenia

w tym zakresie, wynikające z konieczności uniknięcia niebezpieczeństwa spływania ciekłego

czynnika do sprężarki. Wielkość przegrzania zależy od konstrukcji parownika, różnicy

temperatur między temperaturą w komorze i temperaturą parowania t0 (która nie może być

wyższa od temperatury w komorze) oraz od czułości progowej zaworu.

Zewnętrzne

Badając rozkład ciśnienia w parowniku można stwierdzić, że wraz ze zwiększaniem

odległości jego przewodów rosną w nim opory przepływu, a zatem powiększa się spadek

ciśnienia, czyli różnica między ciśnieniem parowania na początku parownika p0A i na jego

końcu p0E. Ten spadek ciśnienia prowadzi do obniżenia się temperatury parowania t0 w

końcowej części rur parownika. Przy zastosowaniu w takim przypadku TZR-u z

wewnętrznym wyrównaniem ciśnienia na jego membranę działa większe ciśnienie p0A. W

związku z tym dla otwarcia zaworu wymagane jest przez to większe ciśnienie w zespole

czujnika (większe przegrzanie). Skutkiem tego strefa przegrzewania par w parowniku ulega

zwiększeniu, a to powoduje że przestaje on być w pełni efektywnie wykorzystany.

Zastosowanie TZR z wewnętrznym wyrównaniem ciśnienia w przypadku parowników

charakteryzujących się dużymi oporami przepływu (spadkami ciśnienia) jest ekonomicznie

nieuzasadnione.

13

TZR z zewnętrznym wyrównaniem ciśnienia

Jeżeli jednak doprowadzić pod membranę niższe ciśnienie z końca parownika p0E, wówczas

nastąpi większe otwarcie zaworu i więcej czynnika chłodniczego wpłynie do tego

wymiennika. W efekcie tego strefa przegrzania znów będzie odpowiadać wartości

nastawionej za pomocą sprężyny regulacyjnej i powierzchnia parownika zostanie efektywniej

wykorzystana dla procesu odparowania.

Zasilanie parownika wężownicowego TZRem z wyrównaniem ciśnienia a)zewnętrznym

b) węwnętrznym

Ponieważ ciśnienie p0E z końca parownika przekazywane jest do korpusu zaworu przez

przewód impulsowy (wyrównujący ciśnienie), stąd też nazywany jest on TZR z zewnętrznym

wyrównaniem ciśnienia. Zasada jego działania jest identyczna jak TZR-u z wewnętrznym

wyrównaniem ciśnienia. Ten typ termostatycznego zaworu rozprężnego należy stosować

14

wówczas gdy spadek ciśnienia na parowniku przekracza wartość 0.2 bar. Producenci

parowników zwykle podają, przy jakiej ich wielkości należy zastosować TZR z zewnętrznym

wyrównaniem ciśnienia. Zawsze jednak należy to uczynić w przypadku:

parownika o wielopunktowym wtrysku realizowanym przez rozdzielacz cieczy

przewodów rurowych parownika dłuższych niż 30 metrów

Przy wyborze TZR należy zwracać szczególną uwagę na to, aby wymagana wydajność

chłodnicza parownika leżała w granicach wydajności zaworu. W przypadku komór

zamrażalniczych i szybkiego (szokowego) zamrażania, temperatura parowania a wraz z nią

wydajność chłodnicza zmieniają się w szerokim zakresie. Termostatyczne zawory rozprężne

pracują stabilnie jeszcze przy 25% (częściowo także przy 15%) swej wydajności nominalnej.

Wybór zbyt dużego zaworu prowadzi do niekorzystnego, niestabilnego działania, natomiast

zbyt małego- do nadmiernego powiększania się strefy przegrzania w parowniku. Warto

pamiętać, że napełnienie zespołu czujnika jest zawsze dostosowane do określonego rodzaju

czynnika chłodniczego w urządzeniu. Na fakt ten należy zwracać uwagę przy doborze

zaworu. W katalogach dane o jego wydajności podawane są w zależności od temperatury

parowania t0 i skraplania tk, zwykle w formie tabelarycznej lub w postaci odpowiednich

charakterystyk. W celu dokładnego wyboru zaworu, szczególnie przy dużych wydajnościach

parownika, należy dokonywać odpowiedniej korekty dla każdej temperatury jego pracy i

rzeczywistego spadku ciśnienia w urządzeniu chłodniczym, tak jak to zaleca np. firma ALCO.

- wady regulatorów proporcjonalnych

Mała dokładność, mała szybkość regulacji, uchyb w stanie ustalonym

9. Regulatory o działaniu nieciągłym ( zasada działania + budowa + rodzaje +

zastosowanie ): presostaty, termostaty, zawory elektromagnetyczne.

Presostaty- są to przekaźniki elektryczne, sterowane sygnałem ciśnienia ( jego wzrostem lub

spadkiem). Ich zasada działania jest podobna do zasady działania termostatów. Rurka

kapilarna z czujnikiem temperatury zastąpiona została w nich bezpośrednim podłączeniem

ciśnieniowym. Dzięki temu odpowiednie ciśnienie czynnika chłodniczego, zależnie od celu

zastosowania presostatu i związanego z tym jego podłączenia do instalacji urządzenia, działa

bezpośrednio na membranę mieszka. Presostaty służą do kontroli, sterowania i regulacji

działania urządzeń chłodniczych. W zależności od przypisanych im zadanych wartości, mogą

one włączać nadajniki sygnału optycznego lub akustycznego, zawory elektromagnetyczne lub

styczniki napędu elektrycznego. Biorąc pod uwagę ich przeznaczenie rozróżnia się

następujące typy tych przekaźników:

presostaty niskiego ciśnienia, nazywane wyłącznikami minimalnymi( stosuje je się

tylko w połączeniu z TZRami)

presostaty wysokiego ciśnienia, nazywane wyłącznikami maksymalnymi

presostaty różnicowe ciśnienia oleju

15

presostaty odszraniania

Termostaty:

komorowy- włącza sprężarkę, lub w podłączeniu „pump-down” zawór

elektromagnetyczny zamontowany w przewodzie cieczowym, w zależności od

temperatury panującej w obiekcie chłodzonym. Jego czujnik posiada kształt spirali,

która umieszczona jest bezpośrednio, np. w komorze chłodniczej. W celu ułatwienia

wyregulowania termostatu, jest on wyposażony w skalę temperatury punktu

wyłączania oraz skalę nastaw różnic temperatury. Podczas jego montażu w komorze

należy zwrócić szczególną uwagę na to, aby nie był on umieszczony w bezpośredniej

bliskości drzwi lub strumienia powietrza z wentylatora, gdyż mogłoby to prowadzić

do zakłócenia sygnału regulacyjnego, a w efekcie wadliwego działania urządzenia.

Parownikowy- stosuje się do sterowania pracą chłodziarek w których wtrysk czynnika

do parownika odbywa się przez rurkę kapilarną lub AZR. Do tej grupy należą

różnorodne termostaty, których czujniki wykonane są z rurki kapilarnej i

przymocowane do powierzchni parownika z zapewnieniem dobrego kontaktu

metalicznego. W tym przypadku temperaturę w przestrzeni chłodzonej reguluje się

pośrednio przez temperaturę powierzchni parownika. Element ten musi trwale

zabezpieczać sprężarkę, aby nie dostawał się do niej ciekły czynnik chłodniczy. W

celu uzyskania wysokiej czułości progowej zespół czujnika napełnia się gazem. Sam

czujnik mocuje się w końcowej części parownika, co zapewnia wystarczające

przegrzanie opuszczających go par. Rurka kapilarna zespołu czujnika nie może

dotykać parownika, aby nie doprowadzić do skraplania w e niej jej napełnienia.

Cieczy- służy on do regulacji temperatury cieczy, np. solanki. Czujnik temperatury

tego termostatu musi być umocowany pod poziomem lustra cieczy. Należy zwrócić

uwagę, aby czujnik ten leżał bezpośrednio na powierzchni parownika. Jego budowa

jest taka sama jak termostatu parownikowego.

Strumienia powietrza przetłaczanego przez wentylator- czujnik termostatu

umocowany jest w strumieniu powietrza opuszczającego parownik. Nastawia się go

tak, aby wyłączenie wentylatora następowało przy temperaturze ok. 1 K wyżej niż

temperatura ponownego włączenia urządzenia chłodniczego. Osiąga się dzięki temu

znaczne oszczędności energii w porównaniu do ciągłego przepływu powietrza oraz

zmniejszenie wysychania chłodzonych towarów (mniejsza ich ususzka).

Końca odszraniania- powinien on po osiągnięciu nastawionej na nim temperatury

zakończyć proces odszraniania parownika, zarówno przy metodzie elektrycznej jak i z

użyciem gorącego gazu oraz spowodować ponowne uruchomienie urządzenia

chłodniczego. W porównaniu do nastawionego na stałe za pomocą przekaźnika

zegarowego czasu odszraniania, sposób ten pozwala osiągnąć znaczne oszczędności

energii. Często jako zabezpieczenie, stosuje się drugi termostat, nastawiony a

nieznacznie wyższą temperaturę.

16

Różnicowe- układ rozłączalnych kontaktów tego termostatu posiada dwa elementy

stykowe dla dolnego i górnego punktu przełączania. Można dzięki nim ustawić

pewien przedział regulowanej wielkości, w którym element wykonawczy znajduje się

w stanie spoczynkowym (w tym obszarze nie odbywa się jego zamykanie). Tego typu

termostaty stosuje się np. do sterowania pracą zespolonych agregatów chłodniczych.

Kontaktowe- połączenie termometru i termostatu, gdyż można na nim bezpośrednio

odczytać temperaturę, np. w komorze chłodniczej i jednocześnie ustawić jej wartość,

przy której nastąpi włączanie urządzenia. Jego zastosowanie jest ograniczone głównie

do ustawienia temperatury, np. w hodowli ryb lub w chłodziarkach laboratoryjnych.

Montowany jest on na zewnątrz przestrzeni chłodzonej. Temperaturze jego czujnika

odpowiada określone panujące w nim ciśnienie, które przekazywane jest rurką

kapilarną na membranę.

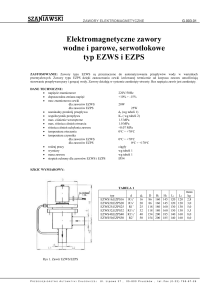

Zawór elektromagnetyczny

Schemat ideowy zaworu elektromagnetycznego bezpośredniego działania:

1. Styki elektryczne

2. Cewka

3. Rdzeń

4. Grzybek zaworu

5. Przyłącze rurowe

Podstawowymi elementami omawianego zaworu są: korpus, grzybek i elektromagnes,

składający się z rdzenia i cewki. Doprowadzenie napięcia elektrycznego do cewki powoduje

wytworzenie się pola magnetycznego, powodującego uniesienie rdzenia i związanego z nim

grzybka do góry, dzięki czemu zawór się otwiera i strumień może przepływać. W stanie

17

niewzbudzonym (brak zasilania) wszystkie zawory elektromagnetyczne używane w małym

chłodnictwie pozostają zamknięte. Sterowanie pracą tego typu zaworu może zachodzić

bezpośrednio za pomocą czujnika temperatury lub ciśnienia, albo też poprzez pomocnicze

kontakty stycznika. Przyjmując jako kryterium rodzaj źródła energii zaworów

elektromagnetycznych, rozróżnia się zawory bezpośredniego działania i zawory z energią

pomocniczą, stosowane do większych wydajności. Obok dotychczas opisanych zaworów

dwudrożnych stosuje się również zawory trójdrożne, wykorzystywane np. do przestawiania

skraplacza na pracę w opcji odzysku ciepła. Biorąc pod uwagę ich funkcje, wyróżnia się

zawory elektromagnetyczne 2-, 3-, i 4-drożne, natomiast ze względu na stan fizyczny płynu

dzieli się je na cieczowe i gazowe. Do średnicy 16 mm stosuje się w nich zarówno przyłącza

kołnierzowe jak i lutowane, chociaż z uwagi na większą szczelność instalacji preferować

należy przyłącza lutowane. Małe zawory są sterowane bezpośrednio, z kolei większe za

pomocą siłownika ( są to tzw. serwozawory). Najmniejsza różnica ciśnień występująca w

zaworach sterowanych siłownikiem wynosi Δp=0,05 bar. Cewki zaworów wykonane są

zarówno dla prądu przemiennego jak i na prąd stały. Doboru zaworów elektromagnetycznych

dokonywać można zarówno według wymaganych wydajności chłodniczych jak i wymiarów

doprowadzeń rurowych wykorzystując do tego odpowiednie programy komputerowe lub

tabele.

10. Przykłady zastosowania regulatorów automatycznych w instalacji chłodniczej

i instalacji pompy ciepła:

- dynamiczne charakterystyki pracy sprężarkowego urządzenia chłodniczego.

18