Logistyka obsługi wyrobu, logistyka eksploatacji,

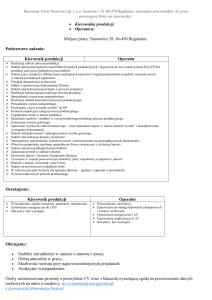

jakość w logistyce

1. Organizacja systemu logistyki

1.1.

Cele, zadania

-

zapewnienie

sprawnego

funkcjonowania

maszyn

i

urządzeń

w

przedsiębiorstwie

-

zapewnienie właściwej jakości usług i wyrobów

Zadania:

1.2.

-

przeglądy techniczne maszyn

-

remonty

-

stworzenie planów przeglądów i remontów parków maszyn

-

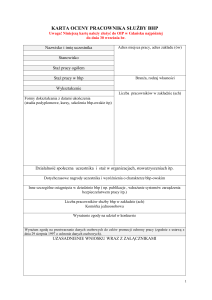

ochrona BHP (opracowanie instrukcji BHP dla stanowisk)

-

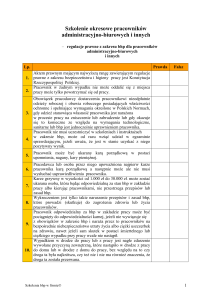

szkolenie pracowników w zakresie BHP

-

współpraca z działem obsługi klientów w zakresie montażu

-

współpraca z działem serwisu w zakresie monitoringu braków

Procesy, funkcje

-

wyszczególnienie i opis procesów w sferze realnej (fizycznej):

o

naprawa usterek maszyn i urządzeń w przedsiębiorstwie

o

sposób prowadzenia przepływu narzędzi dla grupy remontowej w

przedsiębiorstwie

-

o

kontrola poziomów braków oraz ich ewidencja

o

prowadzenie szkoleń pracowników z działu obsługi klienta

o

prowadzenie szkoleń pracowników z zakresu BHP

wyszczególnienie i opis procesów informacyjnych obsługujących procesy

realne:

o

dane dotyczące zwiększenia produkcji dotyczącej części zamiennych

o

zbiór informacji z działu produkcji o zaistniałych usterkach

o

informacje dotyczące zapotrzebowania na szkolenia pracowników w

zakresie BHP

o

informacje dotyczące zapotrzebowania na szkolenia pracowników w z

działu obsługi klienta

o

dane o wielkości usterek i braków przepływające z działu obsługi klienta

o

przepływ informacji na temat usterek i braków do działu produkcji

o

informacje o zapotrzebowaniu na materiały eksploatacyjne i narzędzia

do działu zaopatrzenia

-

wyszczególnienie i opis procesów informacyjnych obsługujących funkcje

zarządzania:

o

przyjęcie przez kierownictwo ustalonego planu napraw i remontów

maszyn i urządzeń w przedsiębiorstwie

o

przyjęcie przez kierownictwo instrukcji BHP

o

ustalenie terminów i zakresów szkoleń pracowników

o

zlecenie mechanikom wykonania remontów i napraw urządzeń i

maszyn

1.3.

Przydział elementów infrastrukturalnych do procesu

-

narzędziownia(magazyn narzędzi)

-

pomieszczenie biurowe

-

pomieszczenie socjalne

-

wyposażenie narzędziowni( materiały eksploatacyjne narzędzia)

-

wyposażenie biura i pomieszczeń socjalnych

1.4.

Grupowanie zadań, procesów – tworzenie systemów działania,

grupowanie systemów działania, tworzenie jednostek organizacyjnych

o

o

Jednostka organizacyjna : logistyka obsługi wyrobu

system działań – instalacja produktu u klienta

system działań – sprawdzenie poprawności działania

system działań – przeglądy i naprawy gwarancyjne

system działań – przeglądy i naprawy pogwarancyjne

Jednostka organizacyjna : logistyka eksploatacji

system działań – system teraźniejszej eksploatacji – funkcje

prawidłowego działania parku maszyn

system działań – system przeglądów i remontów – zadania

związane z remontami i przeglądami

system działań – system BHP – opracowanie planu wytycznych BHP

dla poszczególnych stanowisk oraz całego przedsiębiorstwa,

kontrola przestrzegania wytycznych, szkolenia pracowników

o

Jednostka organizacyjna : jakość w logistyce

system działań – kontrola wyrobów

system działań – wykrycie oraz ewidencja usterek

system działań – usuwanie wykrytych usterek

system działań – szkolenia z zakresu poprawy jakości wyrobu

1.5.

Relacje wejścia i wyjścia utworzonych systemów działania oraz jednostek

organizacyjnych.

-

logistyka obsługi wyrobu

-

rzeczowe

o

WE: ludzie, wyroby, narzędzia

o

WY: finanse

informacyjne

o

WE: instalacja wyrobu u klienta oraz szkolenie

o

WY: poprawne funkcjonowanie wyrobu

logistyka eksploatacji

rzeczowe

o

WE: ludzie, materiały, narzędzia

o

WY: naprawa urządzeń

informacyjne

o

WE: sprawdzenie poprawnego funkcjonowania parku maszyn

i urządzeń

o

-

WY: informacje na temat stanu maszyn i urządzeń

jakość w logistyce

rzeczowe

o

WE: ludzie, materiały, narzędzia

o

WY: finanse

informacyjne

o

WE: informacje z działu obsługi o zaistniałych

usterkach

o

WY: usunięcie usterki

brakach i

1.6.

Powiązania podsystemu z innymi podsystemami.

Powiązania podsystemu obsługi wyrobu, eksploatacji oraz jakości w logistyce z

innymi podsystemami przedsiębiorstwa są następujące:

1) Dział produkcji

-

decyzje dotyczące wielkości produkcji

-

wyroby gotowe (spływ wyrobów gotowych z działu obsługi klienta )

-

odpady (spływ odpadów i braków)

-

przepływ materiałów eksploatacyjnych i narzędzi (dostarczanie tych środków

na produkcję)

-

ewidencja powyższych operacji

2) Dział finansowy

-

płace pracowników obsługi klienta (ustalanie stawek i zasad wynagradzania

pracowników)

-

rozliczenia (przepływ dokumentacji, np. faktury, dokumenty

wewnątrzzakładowe)

-

koszt eksploatacji urządzeń i narzędzi (dane dotyczące kosztów

funkcjonowania naszego podsystemu - są one potrzebne dla działu

finansów )

-

stan ilościowy i rodzajowy zasobów (wykazy zasobów będących na stanie)

-

wpływ polityki finansowej na możliwości zakupu zasobów, narzędzi itp.

3) Kierownictwo naczelne

- realizacja wytycznych krótkookresowych (operacyjnych)

- realizacja wytycznych długoterminowych (strategicznych)

- raporty i sprawozdania z działalności podsystemu

4) Dział zaopatrzenia

-

kontrola jakości materiałów wejściowych

5) Dział zbytu

-

wyroby gotowe

-

braki i odpady

Pomiędzy wymienionymi działami a naszym podsystemem prawie we wszystkich

przypadkach występuje przepływ dokumentacji.

1.7.

Powiązania z otoczeniem.

Powiązania podsystemu z otoczeniem przedsiębiorstwa przedstawia poniższa tabela

Rodzaj powiązania

Powiązania specyficzne

forma prawna przedsiębiorstwa

kodeks handlowy (odpowiedzialność itp.)

Prawne

zasady ubezpieczeń pracowników

wymagana dokumentacja (znormalizowane

formularze)

kodeks pracy (warunki zatrudnienia, zwalniania)

lokalizacja (miasto, wieś, region przemysłowy, czy

nie)

możliwość zatrudnienia (zaplecze pracowników o

Społeczne

odpowiednich kwalifikacjach)

opieka zdrowotna

komunikacja (możliwość dojazdu pracowników i

dowozu i odbioru materiałów i wyrobów)

doświadczenie w tego typu pracy potencjalnych

Demograficzne

pracowników tego regionu

wykształcenie potencjalnych pracowników

kredyty (najczęściej zapasy finansowane są przez

Ekonomiczne

kredyt obrotowy)

podatki odprowadzane do budżetu

ceny wyrobów konkurencji

warunki płatności ( rabaty, upusty )

walka o klienta (reklama, promocja)

Konkurencja

szybkość uzyskania informacji o zastosowaniu

nowych technik zarządzania, nowych technologii

infrastruktura - rynek towarów i usług

sposób transportu

Dostawcy

Nabywcy

zaopatrzenie (dostawy materiałów wejściowych)

ewentualne reklamacje materiałów

wyroby gotowe (ich jakość, opakowanie itp.)

sposób transportu

usługi (serwis gwarancyjny)

ewentualne reklamacje wyrobów

1.8.

Warunki prawidłowego funkcjonowania podsystemu

W

celu

zapewnienia

prawidłowego

funkcjonowania

podsystemu

należy

przestrzegać szeregu zasad wewnętrznej, jak i zewnętrznej jego organizacji. One to

właśnie powodują, że działania tego podsystemu są bardziej przejrzyste i niejednokrotnie

pomagają uniknąć mogących w nim zaistnieć problemów.

Prawidłowe funkcjonowanie podsystemu jakim jest dział obsługi klienta oraz eksploatacji

uwarunkowane jest następującymi czynnikami:

o

posiadanie fachowej kadry kierowniczej i pracowniczej

o

skuteczne

współdziałanie

między

poszczególnymi

przedsiębiorstwa

o

ekonomiczne gospodarowanie posiadanymi zasobami

podsystemami

2.

Koszty działalności podsystemu obsługi wyrobu, eksploatacji oraz jakości w

logistyce

2.1.

Koszty logistyki eksploatacji:

Wartość majątku:

1) Magazyn narzędzi o pow. 30 m2

75000 zł

2) Narzędzia

10000 zł

3) Środki ochrony indywidualnej (odzież robocza itp.)

4) Środki czystości

5) Wyposażenie techniczne (komputer)

3500 zł

500 zł

7000 zł

W komórce zatrudniono 3 pracowników, których wynagrodzenie brutto wynosi 2000 zł

miesięcznie.

1) Magazyn - amortyzacja(10%)

7500 zł

2) Narzędzia – amortyzacja(15%)

1500 zł

3) Wyposażenie techniczne – amortyzacja (13%)

910 zł

4) Narzędzia – zakup

3000 zł

5) Środki ochrony indywidualnej – zakup

2000 zł

6) Środki czystości

7) Wynagrodzenia

8) Materiały eksploatacyjne (oleje, smary)

500 zł

72000 zł

1500 zł

2.2.

Koszty logistyki obsługi wyrobu:

Wartość majątku:

1) Pomieszczenie biurowe – pow. 10 m2

10000 zł

2) Środek transportu

60000 zł

3) Narzędzia

1000 zł

4) Materiały eksploatacyjne

3500 zł

5) Wyposażenie techniczne (komputer)

7000 zł

W komórce zatrudniono 2 pracowników, których wynagrodzenie brutto wynosi 2000 zł

miesięcznie.

1) Środek transportu - amortyzacja(10%)

6000 zł

2) Pomieszczenie biurowe - amortyzacja(10%)

1000 zł

3) Wyposażenie techniczne – amortyzacja (13%)

4) Wynagrodzenia

48000 zł

5) Materiały eksploatacyjne

1000 zł

6) Środki ochrony indywidualnej – zakup

1000 zł

7) Środki czystości

2.3.

910 zł

300 zł

Koszty zapewnienia jakości wyrobu:

Wartość majątku:

1) Pomieszczenie pracowni pomiarowej

- 10 m2

10000 zł

2) Materiały dydaktyczne do szkoleń

1000 zł

3) Narzędzia

1500 zł

4) Wyposażenie techniczne (komputer)

7000 zł

W komórce zatrudniono 1 pracownika, którego wynagrodzenie brutto wynosi 2000 zł

miesięcznie.

1) Pomieszczenie pracowni - amortyzacja(10%)

1000 zł

2) Narzędzia – amortyzacja(15%)

225 zł

3) Wyposażenie techniczne – amortyzacja (13%)

910 zł

4) Wynagrodzenia

24000 zł

5) Środki ochrony indywidualnej – zakup

500 zł

6) Środki czystości

200 zł

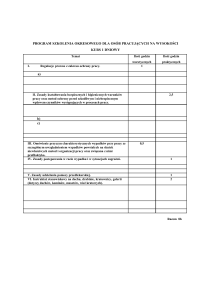

WARTOŚĆ MAJĄTKU:

Magazyn narzędzi o pow. 30 m

2

KOSZTY:

75 000 zł

Narzędzia

Koszty

logistyki Środki ochrony indywidualnej (odzież robocza itp.)

eksploatacji:

Środki czystości

10 000 zł

Wyposażenie techniczne (komputer)

SUMA:

7 000 zł

96 000 zł

Pomieszczenie biurowe – pow. 10 m2

10 000 zł

Środek transportu

60 000 zł

Koszty

logistyki

obsługi

wyrobu:

3 500 zł

500 zł

Narzędzia

1 000 zł

Materiały eksploatacyjne

3 500 zł

Wyposażenie techniczne (komputer)

SUMA:

7 000 zł

81 500 zł

Pomieszczenie pracowni pomiarowej – pow. 10 m2

Koszty

zapewnienia Materiały dydaktyczne do szkoleń

jakości

Narzędzia

wyrobu:

Wyposażenie techniczne (komputer)

SUMA:

10 000 zł

RAZEM:

1 000 zł

1 500 zł

7 000 zł

19 500 zł

197 000 zł

KOSZTY ROCZNE:

KOSZTY:

Magazyn - amortyzacja(10%)

Narzędzia – amortyzacja(15%)

Wyposażenie techniczne – amortyzacja (13%)

Koszty logistyki Narzędzia – zakup

eksploatacji: Środki ochrony indywidualnej – zakup

Środki czystości

Wynagrodzenia

Materiały eksploatacyjne (oleje, smary)

SUMA:

7 500 zł

1 500 zł

910 zł

3 000 zł

2 000 zł

500 zł

72 000 zł

1 500 zł

88 910 zł

Środek transportu - amortyzacja(10%)

Pomieszczenie biurowe - amortyzacja(10%)

Wyposażenie techniczne – amortyzacja (13%)

Koszty logistyki

Wynagrodzenia

obsługi wyrobu:

Materiały eksploatacyjne

Środki ochrony indywidualnej – zakup

Środki czystości

SUMA:

6 000 zł

1 000 zł

910 zł

48 000 zł

1 000 zł

1 000 zł

300 zł

58 210 zł

Pomieszczenie pracowni - amortyzacja(10%)

Narzędzia – amortyzacja(15%)

Koszty

Wyposażenie techniczne – amortyzacja (13%)

zapewnienia

jakości wyrobu: Wynagrodzenia

Środki ochrony indywidualnej – zakup

Środki czystości

SUMA:

1 000

225

910

24 000

500

200

26 835

RAZEM:

zł

zł

zł

zł

zł

zł

zł

173 955 zł

Głównym zadaniami jakie stoją przed naszym podsystemem logistyki obsługi wyrobu,

logistyki eksploatacji oraz jakości w logistyce są:

-

Instalacja produktu u klienta,

-

Sprawdzanie poprawności jego działania

-

Przeglądy i naprawy gwarancyjne oraz pogwarancyjne

-

Zapewnienie prawidłowego funkcjonowania parku maszyn

-

Prowadzenie bieżących remontów i przeglądów maszyn i urządzeń

-

Opracowanie i wdrożenie regulaminu BHP dla poszczególnych stanowisk oraz

całego przedsiębiorstwa

-

Kontrola jakości surowców oraz wyrobów

-

Wykrywanie i ewidencja powstałych usterek

-

Usuwanie wykrytych usterek

-

Szkolenia z zakresu poprawy jakości produktu finalnego

-

Szkolenia pracowników z zakresu BHP.

Wymienione zadania wykonuje 6-ioro pracowników przydzielonych do 3 wydzielonych

jednostek organizacyjnych. Pracownicy ci korzystają z jednego magazynu narzędzi oraz 2

pomieszczeń biurowo socjalnych oraz jednego samochodu osobowo-towarowego marki

Citroen Berlingo. Każdy z pracowników przydzielony jest do własnej komórki

organizacyjnej ale może również wykonywać zadania innych jednostek z podsystemu.

Części zamienne potrzebne do napraw oraz przeglądów są składowane w magazynie

wyrobów gotowych oraz surowców.

3.

System wykonawczy logistyki.

3.1.

Struktura procesu (podprocesy, operacje):

Sfera realna:

o

Proces: naprawa usterek maszyn i urządzeń w przedsiębiorstwie

Operacje:

o

Naprawa nieprawidłowo działających części lub zespołów maszyn,

Wymiana zużytych zespołów i części;

Proces: sposób prowadzenia przepływu narzędzi dla grupy remontowej w

przedsiębiorstwie

Operacje:

o

Ustalenie zapotrzebowania na narzędzia,

Przygotowanie narzędzi

Odbiór

Dostarczenie potrzebnych narzędzi.

Proces: kontrola poziomów braków oraz ich ewidencja

Operacje:

o

Przepływ dokumentacji z działu produkcji

Przepływ dokumentacji z działu obsługi klienta

Ewidencja wykrytych braków i usterek do dokumentacji podsystemu

Proces: prowadzenie szkoleń pracowników z działu obsługi klienta

Operacje:

o

Ustalenie zakresu szkolenia,

Przygotowanie do przeprowadzenia szkoleń,

Wykonanie szkoleń;

Proces: prowadzenie szkoleń pracowników z zakresu BHP

Operacje:

Ustalenie zakresu BHP,

Przygotowanie do przeprowadzenia szkoleń,

Wykonanie szkoleń;

Sfera informacji:

o

Proces:

dane

dotyczące

zwiększenia

produkcji

dotyczącej

części

zamiennych

Operacje:

Badanie rynku części zamiennych

Ustalanie wielkości zapotrzebowania

Wysłanie informacji do działu produkcji o wielkości zapotrzebowania

na części zamienne

o

Proces: zbiór informacji z działu produkcji o zaistniałych usterkach

Operacje:

Przepływ

informacji

dotyczących

zaistniałych

usterek

z

działu

produkcji

o

Analiza wielkości usterek

Zlecenie usunięcia usterek

Proces: informacje dotyczące zapotrzebowania na szkolenia pracowników

w zakresie BHP

Operacje:

Ustalenie liczby pracowników do szkolenia w zakresie bezpieczeństwa

pracy

o

Zatwierdzenie i wysłanie pracowników na szkolenia

Proces: informacje dotyczące zapotrzebowania na szkolenia pracowników

w z działu obsługi klienta

Operacje:

Ustalenie liczby pracowników z działu obsługi klienta do szkolenia w

zakresie podnoszenia kwalifikacji

o

Zatwierdzenie i wysłanie pracowników na szkolenia

Proces: dane o wielkości usterek i braków przepływające z działu obsługi

klienta

Operacje:

Wysłanie przez dział obsługi klienta szczegółowej charakterystyki

dotyczącej wykrytych usterek i braków

Odbiór dokumentacji o usterkach i brakach przez dział obsługi wyrobu

o

Proces: przepływ informacji

na temat usterek i braków do działu

produkcji

Operacje:

Wysłanie

przez

dział

produkcji

szczegółowej

charakterystyki

dotyczącej wykrytych usterek i braków

o

Odbiór dokumentacji o usterkach i brakach przez dział obsługi wyrobu

Proces: informacje o zapotrzebowaniu na materiały eksploatacyjne i

narzędzia do działu zaopatrzenia

Operacje:

Określenie wielkości potrzeb materiałowych oraz narzędziowych

Wysłanie charakterystyki potrzebnych materiałów eksploatacyjnych

oraz narzędzi.

Sfera zarządzania:

o

Proces:

przyjęcie

przez

kierownictwo

ustalonego

planu

napraw

remontów maszyn i urządzeń w przedsiębiorstwie

Operacje:

o

Wykonanie dokumentacji dotyczącej planu napraw i remontów

Przekazanie kierownictwu wykonanego planu

Proces: przyjęcie przez kierownictwo instrukcji BHP

Operacje:

o

Określenie zasad i regulaminu BHP

Zatwierdzenie

Proces: ustalenie terminów i zakresów szkoleń pracowników

Operacje:

Zebranie danych na temat potrzeb szkoleniowych pracowników

Przydzielenie rodzaju szkoleń do poszczególnych pracowników

Określenie terminów szkoleń

Zawiedzenie oraz wykonanie

i

o

Proces: zlecenie mechanikom wykonania remontów i napraw urządzeń i

maszyn

Operacje:

Ustalenie potrzeb remontowych

Zatwierdzenie planu remontów i napraw

Wykonanie ustalonego planu