WSPÓŁCZESNE ZARZĄDZANIE 3/2011

CONTEMPORARY MANAGEMENT QUARTERLY 3/2011

147

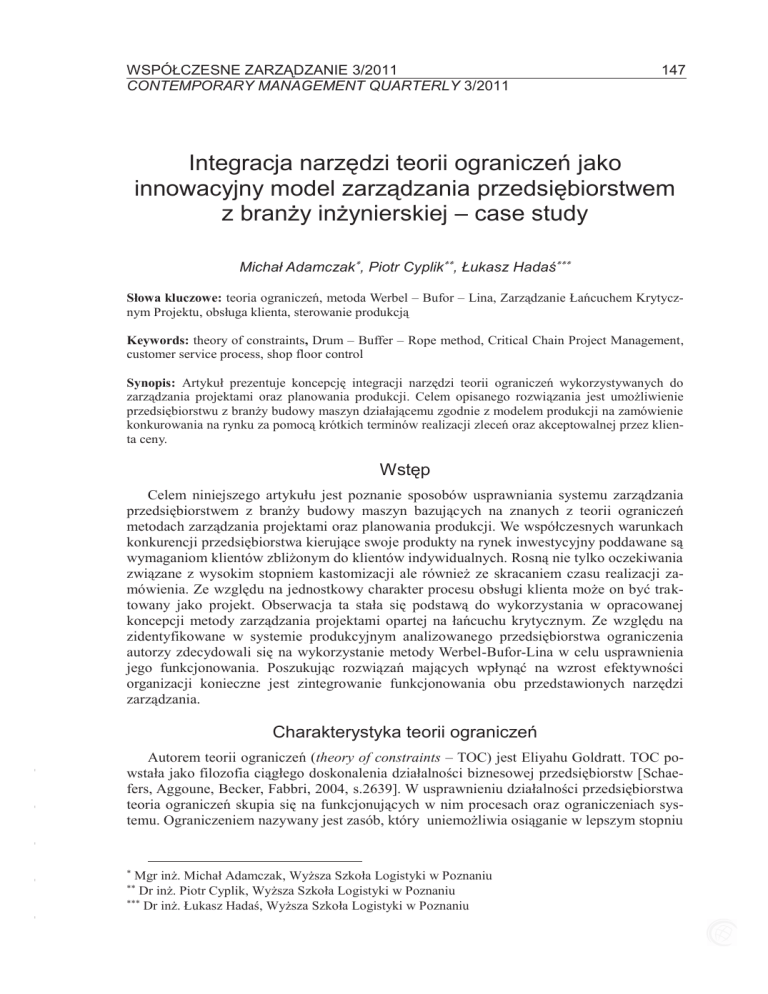

Integracja narzędzi teorii ograniczeń jako

innowacyjny model zarządzania przedsiębiorstwem

z branży inżynierskiej – case study

Michał Adamczak*, Piotr Cyplik**, Łukasz Hadaś***

Słowa kluczowe: teoria ograniczeń, metoda Werbel – Bufor – Lina, Zarządzanie Łańcuchem Krytycznym Projektu, obsługa klienta, sterowanie produkcją

Keywords: theory of constraints, Drum – Buffer – Rope method, Critical Chain Project Management,

customer service process, shop floor control

Synopis: Artykuł prezentuje koncepcję integracji narzędzi teorii ograniczeń wykorzystywanych do

zarządzania projektami oraz planowania produkcji. Celem opisanego rozwiązania jest umożliwienie

przedsiębiorstwu z branży budowy maszyn działającemu zgodnie z modelem produkcji na zamówienie

konkurowania na rynku za pomocą krótkich terminów realizacji zleceń oraz akceptowalnej przez klienta ceny.

Wstęp

Celem niniejszego artykułu jest poznanie sposobów usprawniania systemu zarządzania

przedsiębiorstwem z branży budowy maszyn bazujących na znanych z teorii ograniczeń

metodach zarządzania projektami oraz planowania produkcji. We współczesnych warunkach

konkurencji przedsiębiorstwa kierujące swoje produkty na rynek inwestycyjny poddawane są

wymaganiom klientów zbliżonym do klientów indywidualnych. Rosną nie tylko oczekiwania

związane z wysokim stopniem kastomizacji ale również ze skracaniem czasu realizacji zamówienia. Ze względu na jednostkowy charakter procesu obsługi klienta może on być traktowany jako projekt. Obserwacja ta stała się podstawą do wykorzystania w opracowanej

koncepcji metody zarządzania projektami opartej na łańcuchu krytycznym. Ze względu na

zidentyfikowane w systemie produkcyjnym analizowanego przedsiębiorstwa ograniczenia

autorzy zdecydowali się na wykorzystanie metody Werbel-Bufor-Lina w celu usprawnienia

jego funkcjonowania. Poszukując rozwiązań mających wpłynąć na wzrost efektywności

organizacji konieczne jest zintegrowanie funkcjonowania obu przedstawionych narzędzi

zarządzania.

Autorem teorii ograniczeń (theory of constraints – TOC) jest Eliyahu Goldratt. TOC powstała jako filozofia ciągłego doskonalenia działalności biznesowej przedsiębiorstw [Schaefers, Aggoune, Becker, Fabbri, 2004, s.2639]. W usprawnieniu działalności przedsiębiorstwa

teoria ograniczeń skupia się na funkcjonujących w nim procesach oraz ograniczeniach systemu. Ograniczeniem nazywany jest zasób, który uniemożliwia osiąganie w lepszym stopniu

-

-

-

Charakterystyka teorii ograniczeń

-

*

Mgr inż. Michał Adamczak, Wyższa Szkoła Logistyki w Poznaniu

Dr inż. Piotr Cyplik, Wyższa Szkoła Logistyki w Poznaniu

***

Dr inż. Łukasz Hadaś, Wyższa Szkoła Logistyki w Poznaniu

-

**

148

M. Adamczak, P. Cyplik, Ł, Hadaś, Integracja narzędzi teorii ograniczeń…

M. Adamczak, P. Cyplik, Ł, Hadaś, Integrating the theory of constraints…

celu, do jakiego zaprojektowany został system [Simatupang, Wright, Sridharan, 2004, s.58].

Podstawowe założenia teorii ograniczeń brzmią następująco [Reid, 2007, s.21]:

- każdy system posiada cel;

- możliwości systemu są większe niż suma możliwości jego elementów;

- niewiele elementów (zwykle jeden) stanowi ograniczenie systemu.

Z zaprezentowanych powyżej założeń wynika pięć podstawowych kroków ciągłego doskonalenia organizacji [Goldratt, Cox, 2007, s.311]:

- Zidentyfikuj ograniczenie systemu;

- Zdecyduj jak wyzyskać ograniczenie systemu;

- Podporządkuj wszystko powyższej decyzji;

- Wywinduj ograniczenie systemu;

- Powróć do kroku 1.

Poprawa funkcjonowania przedsiębiorstwa może nastąpić na trzech poziomach. Najwyższy poziom obejmuje procesy zachodzące w całej organizacji oraz zależności pomiędzy nimi

[Gupta, Boyd, 2008, s.997]. Usprawnienie systemu na najwyższym poziomie możliwe jest

dzięki ciągłemu doskonaleniu opisanemu w pięciu krokach. Na poziomie operacyjnym (poziomie drugim) teoria ograniczeń zaleca wykorzystanie metody LPS (Logical Product Structure) oraz analizę V-A-T. Na poziomie szczegółowym (poziom trzeci) TOC proponuje w

celu usprawnienia przedsiębiorstwa wykorzystanie koncepcji zarządzania systemem produkcyjnym DBR (Werbel – Bufor – Lina - „Drum – Buffer – Rope”) (opisana w dalszej części

artykułu).

-

-

-

-

-

Teoria ograniczeń w zarządzaniu projektami

Rosnące oczekiwania klientów zarówno wobec spełniania ich indywidualnych oczekiwań

przez przedsiębiorstwa produkcyjne oraz czasu realizacji zamówień doprowadziły do zwiększenia zainteresowania tych firm przedsięwzięciami jako metodami realizacji postawionych

przed nimi zadań [Trocki, Grucza, Ogonek, 2003, s.14]. Projektem określane jest przedsięwzięcie zmierzające do realizacji wyznaczonego celu, wymagające wykorzystania zasobów i

ujęte w ramy ograniczeń czasowych, kosztowych i jakościowych [Kerzner, 2005, s.17]. Projekty są najczęściej odpowiedzią przedsiębiorstw na jednostkowe potrzeby ich klientów

[Strategor, 1995, s.365]. Dla zarządzania projektami szczególnie istotne znaczenie ma złożoność oraz niepowtarzalny charakter przedsięwzięć. W realizacji projektu uczestniczy zwykle

wielu wykonawców a wynika to ze złożoności zadań, które należy wykonać oraz z ich interdyscyplinarnego charakteru [Wysocki, McGary, 2005 , s.48].

Teoria ograniczeń podsuwa narzędzie zarządzania projektami dzięki, któremu możliwe

jest planowanie wykorzystania zasobów. Opisywana metoda opiera się o zastosowanie tzw.

łańcucha krytycznego (Critical Chain Project Management - CCPM). Łańcuch krytyczny to

zbiór zależnych od siebie zadań o najdłuższym czasie trwania uwzględniający ograniczenia

zasobów systemu. Ograniczanie systemu to min. Dostępność środków finansowych, funduszy czasu pracy, wielozadaniowość itp. W procesie planowania wykorzystania zasobów

poszczególne zadania w łańcuchu krytycznym pozbawione są buforów czasowych i zaplanowane wstecz (w ostatnim możliwym do zrealizowania terminie) w celu wyeliminowania

syndromu studenta (Student Syndorme – dedykowana rezerwa czasu wykorzystywana jest

przed rozpoczęciem wykonywania zadania [Robinson, Richards, 2009, p.1062]. Wprowadzenie najpóźniejszych terminów rozpoczęcia zadań oraz ograniczenie ich czasu trwania

poprzez usunięcie rezerwy czasu wymaga określenia wielkości i umieszczenia w harmonogramie projektu kompensujących odchylenia naturalne oraz przypadki wielozadaniowości

[Rahman, 1998, s.339]. Wyróżnia się dwa podstawowe rodzaje buforów czasu:

WSPÓŁCZESNE ZARZĄDZANIE 3/2011

CONTEMPORARY MANAGEMENT QUARTERLY 3/2011

-

-

149

bufor projektu (project buffer) – umieszczany na końcu projektu, zapewniający terminowe zakończenie realizacji całego projektu. Wielkość bufora określana jest często jako 50% długości łańcucha krytycznego [Stratton, Knight, 2010, p.488];

bufor zasilający (feeding buffer) – umieszczany na końcu sekwencji zadań nie wchodzących w skład łańcucha krytycznego, chroniący łańcuch krytyczny przed zakłóceniami płynącymi z zadań niekrytycznych [Herroelen, Leus, Demeulemeester, 2002,

p.49].

Teoria ograniczeń w zarządzaniu produkcją

W latach 80-tych ubiegłego wieku opracowana została metoda Werbel – Bufor – Lina

(„Drum – Buffer – Rope” - DBR) wdrażająca dorobek teorii ograniczeń do obszaru produkcyjnego przedsiębiorstwa. Zgodnie z przedstawioną koncepcją teorii ograniczeń skupia się

ona na odszukaniu ograniczenia systemu. Systemem produkcyjnym przedsiębiorstwa określany jest zorganizowany układ materialny i energetyczny wykorzystywany przez człowieka,

którego celem jest realizacja procesu produkcyjnego [Burchart-Korol, Furman, 2007, s.27].

Ograniczeniem w systemie produkcyjnym nazywany jest zasób pracujący najwolniej lub

o najmniejszej liczności [Sirikrai, Yenradee, 2006, s.3509]. Udoskonalanie system produkcyjnego w rozumieniu teorii ograniczeń związane jest z: zwiększeniem przerobu systemu

(ilości bądź wartości produktów systemu w określonej jednostce czasu), zmniejszeniem

zapasu robot w toku, skróceniem cykli produkcyjnych oraz poprawą terminowości realizacji

zleceń. W efekcie wszystkie wymienione korzyści mają dążyć do wzrostu zadowolenia

klienta i obniżenia kosztów prowadzonej działalności [Wu, Yeh, 2006, s.833].

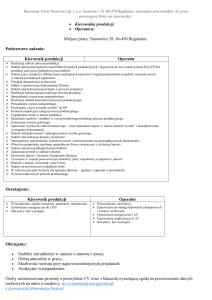

Koncepcja DBR wyróżnia trzy elementy, których wykorzystanie pozwala zwiększyć

przerób systemu produkcyjnego. Pierwszym elementem jest werbel („Drum”) - ograniczenie

systemu, które dyktuje tempo produkcji. Nadrzędna rola ograniczenia wynika z zasad teorii

ograniczeń a w szczególności z drugiego kroku usprawniania systemu - „wyzyskania” wąskiego gardła. Bufor („Buffer”) - zabezpieczenie (czasowe bądź materiałowe) ograniczenia

przed perturbacjami zaistiałymi we wcześniejszej fazie procesu. Lina („Rope”) - mechanizm kontrolującym aby wszystkie elementu systemu pracowały w tempie dyktowanym

przez wąskie gardło, co spowoduje ograniczenie zapasu robót w toku [Koh, Bulfin, 2004,

s.219]. Przepływ materiałów przez system produkcyjny zorganizowany według koncepcji

DBR jest rozwiązaniem hybrydowym stanowiącym połączenie logiki wyciągania (pull)

i przepychania (push).

pull

push

Materiał /

Material

Ograniczenie /

Constraint push

push

Stanowisko 1 /

Position 1

Stanowisko 2 /

Position 2

Bufor

Stanowisko 3 /

Position 3

Stanowisko 4 /

Position 4

-

-

-

-

-

Rys. 1. Przepływ materiałów i informacji w modelu DBR (DBR material flow)

Źródło: [Hadaś, Domański, 2008, s.8].

Pobór materiałów produkcyjnych do systemu produkcyjnego następuje w wyniku sygnału podanego przez ograniczenia systemu. Przepływ w tym przypadku realizowany jest na

zasadzie „wyciągania” a następnie materiały przepychane są przez kolejne stanowiska zgodnie z logiką „push” [Taylor, 1999, s.310-311].

150

M. Adamczak, P. Cyplik, Ł, Hadaś, Integracja narzędzi teorii ograniczeń…

M. Adamczak, P. Cyplik, Ł, Hadaś, Integrating the theory of constraints…

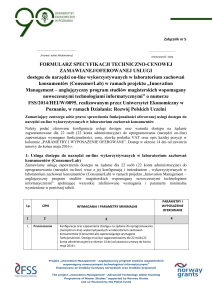

Rola integracji we współczesnej gospodarce

Przedsiębiorstwa przemysłowe również te kierujące swoje produkty na rynek inwestycyjny w dobie globalnej konkurencji są zobligowane do dostarczania klientom rozwiązań

o wysokim stopniu kastomizacji w terminach i po koszcie dawniej zarezerwowanym dla

rozwiązań standardowych. Działalność przedsiębiorstwa chcącego skutecznie konkurować

musi być nakierowana na racjonalizację przepływu materiałów i informacji w celu poszukiwania nowych źródeł zysku. Duże znaczenie w racjonalizacji przepływów mają działania

integrujące logistyki [Witkowski, 2002, s.11] przedstawione na rysunku 2.

Otoczenie rynkowe /

Market environment

Dostawcy /

Suppliers

Integracja

zewnętrzna /

External

integration

Przedsiębiorstwo / Company

Zaopatrzenie /

Supplies

Produkcja /

Production

Dystrybucja /

Distribution

Nabywcy /

Buyers

Strumienie / Flows of:

Integracja

zewnętrzna /

External

integration

Integracja wewnętrzna

- materiałowy / materials

- informacyjny / information

-

-

-

-

-

Rys. 2. Kierunki integracji (Directions of integrations)

Źródło: [Hadaś, 2003, s.71 na podstawie Christopher, 2000, s.13].

Integracja wewnętrzna opiera się o budowę ściślejszych związków międzyfunkcyjnych

w organizacji. Celem integracji wewnętrznej jest optymalizowanie przepływów wewnątrz

przedsiębiorstwa co ma prowadzić do lepszego wykorzystania posiadanych zasobów

i zmniejszenia kosztów prowadzonej działalności przedsiębiorstwa [Hadaś, 2003, s.70-71].

Należy zatem pamiętać, że samo obniżanie kosztów nie powinno stanowić o nadrzędnego

celu logistyki. Istotne są nie tylko koszt ale i przychody a te w dużej mierze zależą od efektywności [Tonndorf, 1998, s.15]. Oprócz aspektów kosztowych istotne znaczenie mają również: ujednolicenie celów procesów, możliwość zautomatyzowania zintegrowanych procesów oraz ich precyzyjniejsza kontrola [Kisperska – Moroń, 2000, s.44-45].To wszystko ma

umożliwić przedsiębiorstwu osiąganie założonych celów w sposób skuteczny, sprawny, wykorzystujący zasoby bez zbędnego marnotrawstwa [Griffin, 1996, s.38]. Budowanie efektywności organizacji odbywa się na trzech poziomach: organizacji, procesów oraz stanowisk

roboczych. Zarządzanie efektywnością tylko na niższych poziomach może dać rezultat stanowiący marginalną część możliwego do osiągnięcia. [Rummler, Brache, 2000, s.63] Szczególne znaczenie mają działania podejmowane w celu eliminacji strat powstających w procesach dodających wartość do produktu bądź usługi z punktu widzenia klienta. Pamiętać należy przy tym aby wyposażyć wszystkich zaangażowanych w realizację rozpatrywanego procesu w narzędzia wspierające poprawę efektywności. Bez tego nie można liczyć na realizację

celów organizacji.

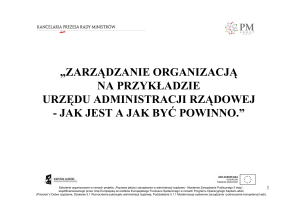

Analiza procesu obsługi klienta

Celem procesu obsługi klienta analizowanego przedsiębiorstwa jest dostarczanie klientowi produktów spełniających jego wymagania po akceptowalnym koszcie w terminie krótszym niż konkurencyjni dostawy. Obecnie proces obsługi klienta realizowany jest przez

sześć działów. Schematy procesu obsługi klienta opisywanego przedsiębiorstwa przedstawia

rysunek 3.

WSPÓŁCZESNE ZARZĄDZANIE 3/2011

CONTEMPORARY MANAGEMENT QUARTERLY 3/2011

151

Współpraca z klientem / Cooperation with the customer

Dział Sprzedaży /

Sales Department

Obróbka zamówienia / Processing the order

Projektowanie / Constructing

Dział Planowania Produkcji /

Production Planning Department

Planowanie produkcji / Production planning

Dział Zaopatrzenia / Supply

Department

Planowanie zaopatrzenia / Supply planning

Dział Realizacji Produkcji /

Production Department

Realizacja produkcji / Production realization

Dział Realizacji /

Realization Department

Dział Obsługi

Posprzedażnej /

Post-Sale Service

Department

Wysyłka / Realizacja usługi / Shipment / Service completion

Rozliczanie projektu / Project settlement

Obsługa posprzedażna / Post-sales servicies

Rys. 3. Przebieg procesu obsługi klienta w analizowanym przedsiębiorstwie (The customer

service process in the analysed company)

Źródło: [Adamczak, Cyplik, Hadaś, 2010, s.24]

Sprawna realizacja procesu przez oddzielne jednostki organizacyjne wymaga koordynacji

ich prac. Obecnie dział sprzedaży podpisując umowy z klientami na dostarczenie wymaganego urządzenia kieruje się tylko i wyłączenie wymaganiami nabywcy bez konsultacji

z pozostałymi realizatorami procesu. Zapisane w umowie terminy stają się podstawą do

planowania kolejnych działań. Dokumenty związane z ich realizacją są „przepychane” przez

system. Głównymi problemami w procesie obsługi klienta zdiagnozowanymi przez autorów

są:

- Brak standardów pracy na stanowisku;

- Błędy w dokumentacji;

- Niewłaściwy przepływ informacji.

Za najpoważniejszy problem autorzy uznali niewłaściwy przepływ informacji. Koordynacja działań jednostek odpowiedzialnych za realizację procesu wymaga pełnej przejrzystości procesu, stopnia oraz pilności jego realizacji dla każdego z zamówień klientów.

-

-

-

-

-

Analiza systemu produkcyjnego

Wiodącymi technologiami w procesie produkcyjnym analizowanego przedsiębiorstwa są

typowe dla branży budowy maszyn technologie: cięcie, szlifowanie, obróbka plastyczna,

spawanie, montaż końcowy. Struktura produkcyjna i składające się na nią park maszynowy

zorganizowany jest w układzie technologicznym. W ramach gniazd realizowane są zbliżone

technologicznie operacje. Pracownicy w ramach gniazd są wzajemnie zastępowali czemu

sprzyja nieskomplikowana technologia. Przyjęte przez dział sprzedaży zamówienia klientów

przekładane są na zlecenia produkcyjne poszczególnych części składowych oraz zlecenia

montażowe gotowego urządzenia. Terminy realizacji zleceń produkcyjnych wynikają z wymaganej daty wysyłki wyrobu do klienta oraz niezbędnego wyprzedzenia czasowego wynikającego z pracochłonności wykonania wyrobu gotowego, ilości aktualnie realizowanych

prac oraz czasów cyklu uzupełniania zapasów materiałów i części składowych. Przepływ

materiałów oraz półproduktów przez system produkcyjny odbywa się zgodnie z logiką push.

152

M. Adamczak, P. Cyplik, Ł, Hadaś, Integracja narzędzi teorii ograniczeń…

M. Adamczak, P. Cyplik, Ł, Hadaś, Integrating the theory of constraints…

Produkcja w toku „przepychana” jest pomiędzy stanowiskami a następnie pomiędzy gniazdami zgodnie z pilności wykonania. Brak zrównoważenia czasów operacji na poszczególnych stanowiskach powoduje gromadzenie zapasu robót w toku przed zasobami (stanowiskami bądź gniazdami) o niższej produktywności. W efekcie hala produkcyjna przypomina

magazyn, w którym prowadzona jest działalność wytwórcza.

W nawiązaniu do potrzeb rynkowych przeprowadzono analizę stanu obecnego systemu

produkcyjnego w celu identyfikacji najpoważniejszych problemów mających wpływ na jego

niską efektywność. Jako przyczyny nieefektywności uznano:

- Brak harmonogramów pracy;

- Ręczne sterowanie procesem produkcyjnym;

- Nierównomierne obciążenie wydziału produkcyjnego w ujęciu rocznym;

- Brak kontroli nad realizacją zleceń.

Celem cząstkowym wdrożenia opracowanej koncepcji zarządzania jest wyeliminowanie

przedstawionych powyżej przyczyn niskiej efektywności systemu co ma doprowadzić do

poprawienia pozycji konkurencyjnej przedsiębiorstwa na rynku poprzez możliwość dostarczania w krótkim czasie po akceptowalnym koszcie wyrobów zaspakajających indywidualne

potrzeby klientów.

-

-

-

-

-

Wdrożenie CCPM

Zaproponowane przez autorów narzędzie usprawniające proces obsługi klienta czerpie

z metody zarządzania projektami CCPM. Rozwiązanie opiera się na określeniu normatywów

czasowych dla każdego z zadań. Pod pojęciem normatyw rozumiany jest czas niezbędny na

realizację zadania w ujęciu kategorii produktowych z uwzględnieniem specyfiki wielozadaniowości zaokrąglony do pełnego dnia roboczego. Za moment zakończenia realizacji zadania

uznaje się datę zamieszczenia w zintegrowanym systemie informatycznym kompletu dokumentacji bądź dostarczanie w określone miejsce fizycznych wyrobów. W przypadku zamówienia, którego czas realizacji jest krótszy niż suma normatywów czasowych każdy z nich

zostaje proporcjonalnie skrócony. Jako moment rozpoczęcia procesu obsługi klienta uznaje

się zmieszczenie w systemie informatycznym podpisanej przez klienta umowy na zakup

urządzenia wraz z przekazaniem kompletnych wymagań niezbędnych do zaprojektowania

jego konstrukcji. Zgodnie z przyjętą datą przekazania produktu klientowi zasoby realizujące

projekt obciążane są wstecz. Powstaje łańcuch krytyczny projektu. Na końcu łańcucha krytycznego umieszczany jest bufor projektu o długości równej połowie czasu jego trwania. Na

podstawie określonych normatywów i terminu planowanego zakończenia procesu obliczane

są daty przekazywania kompletnej dokumentacji pomiędzy poszczególnymi etapami procesu. Realizacja poszczególnych etapów procesu rejestrowana jest w systemie informatycznym

i wyświetlana w układzie tabelarycznym. W nagłówkach kolumn umieszczone są poszczególne etapy procesu natomiast etykiety wierszy stanowią poszczególne urządzenia, które są

obecnie realizowane. W polach tabeli umieszczane zostają daty realizacji poszczególnych

etapów procesu wraz z sygnałem kolorystycznym zgodnym z metodą zarządzania buforami

Traffic Light Analogy. W metodzie tej wielkość bufora podzielona jest na 3 równe strefy

oznaczone kolorami: zielony (niska penetracja bufora), żółty (średni stopień penetracji bufora) oraz czerwony (głęboka penetracja bufora) [Cyplik, Hadaś, Domański, 2009, s.10].

W oparciu o datę i normatywy czasowe kolejnych zadań w procesie obliczony zostaje przewidywany termin zakończenia procesu i alokacja tego miejsca w buforze projektu, stopień

penetracji bufora oraz odpowiadający mu sygnał kolorystyczny.

WSPÓŁCZESNE ZARZĄDZANIE 3/2011

CONTEMPORARY MANAGEMENT QUARTERLY 3/2011

153

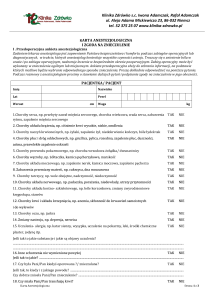

Wdrożenie DBR

Każdy system produkcyjny stanowi indywidualne rozwiązanie mające zagwarantować

ekonomicznie uzasadnione dostarczanie klientom wyrobów zgodnych z ich oczekiwaniami

Dlatego też usprawnienie stanowią często rozwiązanie „szyte na miarę”. Na rysunku 4 autorzy prezentują metodykę wdrożenia koncepcji werbel-bufor-lina do reorganizowanego systemu produkcyjnego.

Identyfikacja strumieni technologicznych / Technological stream identification

Rozmieszczenie stanowisk zgodne ze strumieniami technologicznymi /

Plant layout in line technological streams

Analiza obciążeń stanowisk roboczych / Position workload analysis

Identyfikacja „wąskiego gardła” systemu / „Bottleneck” identification

Określenie produktywności wąskiego gardła / „Bottleneck” productivity

identification

Budowa systemu sterowania opartego o rytm pracy wąskiego gardła /

Development of a control system based on the „bottleneck” capacity

Skracanie czasów przezbrojeń / SMED

Szkolenia pracowników / Staff training

Ciągłe doskonalenie systemu / Constant system improvement

Zwiększenie modułowości konstrukcji /

Increase in construction modularity

-

-

-

-

-

Rys. 4. Metodyka wdrożenia DBR (DBR implementation methodology)

Źródło: [Cyplik, Adamczak, Hadaś, 2010, s.48].

Zaprezentowana przez autorów metodyka składa się z dwóch części. Pierwsza z nich stanowi przygotowanie i wdrożenie metody DBR do reorganizowanego systemu produkcyjnego

a druga jego ciągłe doskonalenie. Przygotowanie systemu produkcyjnego do wdrożenia

narzędzi zaczerpniętych z teorii ograniczeń rozpoczyna się od identyfikacji strumieni technologicznych przepływających przez system. Jako kolejny krok postuluje się rozmieszczenie

stanowisk na hali produkcyjnej zgodne z przebiegiem zidentyfikowanych strumieni technologicznych. Umożliwi to nie tylko skrócenie dróg transportowych ale również ułatwi wizualną kontrolę procesu i umożliwi wprowadzenie buforów niezbędnych do stworzenia ciągłego

przepływu przez system. Po rozmieszczeniu stanowisk na hali i alokacji strumieni do poszczególnych stanowisk roboczych autorzy sugerują obliczenie obciążeń zarówno maszyn

jak i pracowników w celu identyfikacji „wąskich gardeł” systemu czyli stanowisk najbardziej obciążonych. W wyniku analizy jako „wąskie gardło” uznano spawalnię. W celu „wyzyskania” ograniczenia określona powinna zostać jego produktywność a na jej podstawie

zbudowany podsystem sterowania produkcją. Mechanizm sterowania produkcją pilnuje aby

do systemu produkcyjnego nie wpłynęło więcej materiałów niż jest w stanie przerobić jego

ograniczenie. Pobranie robót w toku z bufora przed spawalnią „zasysa” materiały do systemu

produkcyjnego, które następnie są „przepychane” (push) pomiędzy stanowiskami. Wielkości

buforów ustalane są w pierwszym okresie funkcjonowania systemu na podstawie przewidywanego wolumenu produkcji oraz prawdopodobieństwa zajścia zjawisk niepożądanych.

W kolejnych okresach istnieje możliwość sterowania wielkościami buforów na podstawie

analizy ich zużycia zgodnie z logiką Traffic light analogy.

154

M. Adamczak, P. Cyplik, Ł, Hadaś, Integracja narzędzi teorii ograniczeń…

M. Adamczak, P. Cyplik, Ł, Hadaś, Integrating the theory of constraints…

Równie ważne dla prawidłowego funkcjonowania systemu produkcyjnego jest jego ciągłe doskonalenie. Autorzy rozumieją ciągłe doskonalenie znaczenie szerzej niż tylko wykonywanie iteracji w ramach poszukiwania ograniczenia systemu. Szczególną uwagę w tej

części metodyki należy zwrócić na skracanie czasów przezbrojeń, wzrost modułowości konstrukcji oraz szkolenie personelu w celu przekonania ich do potrzeby ciągłego doskonalenia

procesu produkcyjnego.

Integracja narzędzi teorii ograniczeń

Budowanie efektywności organizacji powinno się odbywać na trzech poziomach. Rezultaty działań podejmowanych lokalnie są daleko gorsze od tych traktujących zagadnienie

całościowo. Realizacji założonego celu muszą być podporządkowane wszystkie procesy

a poprzez nie również ich wykonawcy wyposażani w niezbędne zasoby. Na poziomie organizacji efektywność budowana jest poprzez określenie jasnego celu do którego dąży przedsiębiorstwo. Przesłanką do opracowania innowacyjnego modelu zarządzania była chęć dostarczania klientom produktów o wysokim stopniu kastomizacji po akceptowalnym przez

nich koszcie i w czasie krótszym niż konkurencja.

Poziom organizacji /

Organization level

Analizowane przedsiębiorstwo /

Analyzed company

Poziom procesu /

Process level

Proces obsługi klienta

(narzędzie CCPM) /

Service process (CCPM tool)

Terminy

realizacji / Terms

Zasilenia materiałowe

i informacyjne /

Inputs : materials and

information

Procesy

sprzedaży /

Sales process

Proces produkcji /

Production process

Terminy

realizacji /

Terms

Poziom stanowisk roboczych /

Flow level

„pull”

Materiały,

części

składowe /

Rae materials

„push”

Wyroby gotowe /

Finished goods

Procesy realizacji /

Realization process

Spawalnia „wąskie gardło” /

Welding „bootlenecks”

„push”

Wyroby gotowe /

Finished goods

Na poziomie procesu szczególną uwagę zwrócono na proces obsługi klienta jako kluczowy dla budowania pozycji na rynku. Ze względu na jego charakterystykę do zarządzania

nim zdecydowano się na wykorzystanie narzędzia CCPM. Spodziewanym efektem wdrożenia zaproponowanego rozwiązania jest poprawa przepływu informacji oraz aktualizowane na

bieżąco wymagane terminy realizacji każdego z zadań. Informacje wyjściowe na temat

wymaganych terminów realizacji procesu produkcyjnego są niezwykle istotne dla prawidłowego sterownia nim. Ze względu na organizację produkcji zgodnie z metodą DBR informacja ta służy jako dana wejściowa do kolejkowania robót na „wąskim gardle”, które z kolei

steruje na poziomie stanowisk roboczych pobieraniem materiałów do systemu produkcyjnego według logii pull.

-

-

Rys. 5. Integracja narzędzi TOC na poziomie informacyjnym w analizowanym przedsiębiorstwie (TOC tools integration on information level in analyzed company)

Źródło: [Opracowanie własne na podstawie Rummler, Brache, 2000, s.44].

-

-

-

Uwagi końcowe

Opracowany model zarządzania ma w założeniu poprzez integrację narzędzi teorii ograniczeń umożliwić przedsiębiorstwu z branży budowy maszyn zdobycie przewagi konkurencyjnej na rynku. Kluczowe znaczenie ma w nim informacja. Wdrożenie narzędzi bez mechanizmu scalającego dążyłoby do usprawnienia jedynie na poziomie lokalnym. Działanie takie

WSPÓŁCZESNE ZARZĄDZANIE 3/2011

CONTEMPORARY MANAGEMENT QUARTERLY 3/2011

155

w efekcie nie przyniosłoby zakładanych korzyści dla klienta. Produkcja przebiegałaby

w oderwaniu od rzeczywistej pilności realizacji zleceń co doprowadziłoby do opóźnień dostaw. Zastosowanie modelu DBR pozwala na sterowanie procesem produkcyjnym w oparciu

o produktywność „wąskiego gardła” oraz zastosowanie buforów pomiędzy poszczególnymi

etapami produkcji (ze szczególnym uwzględnieniem buforu przed zasobem krytycznym).

Dzięki „wciąganiu” (na zasadzie pull) materiałów do systemu przez jego „ograniczenie”

system staje się reaktywny i dostosowuje poziom robót w toku do prowadzonej aktualnie

produkcji. Terminowość realizacji procesu zależy bezpośrednio od kolejkowania robót na

„wąskim gardle”, która wynika z terminów obliczonych przez zaproponowane narzędzie do

zarządzania procesem obsługi klienta.

Spodziewane rezultaty wdrożenia opracowanej koncepcji zarządzania dotyczą głównie

przyspieszenia realizacji zamówień klientów. Wynikają one nie tylko z realizacji produkcji

urządzeń o największym priorytecie ale również z przebiegu całego procesu obsługi klienta.

Dzięki posiadaniu aktualnej informacji na temat stopnia zaawansowania oraz penetracji

bufora projektu osoba odpowiedzialna za realizację procesu ma możliwość podejmowania

decyzji o wdrożeniu działań korygujących. Analiza penetracji buforów na każdym z etapów

procesu zarówno obsługi klienta jak i produkcji pozwala na identyfikację „ograniczeń systemu” co w konsekwencji może stać się podstawą do próby przeorganizowania w celu przeniesienia realizacji części zadań do innych działów bądź rozbudowanie zasobów „wąskiego

gardła”. Określenie normatywów czasowych na wykonanie poszczególnych zadań wymagać

będzie dostarczania realizującym je jednostkom kompletu informacji, co z kolei sprawi, że

pracownicy wymagać będą od wykonawców poprzednich zadań dokumentacji zawierającej

niezbędne dane w przystępnej formie i w określonym czasie, co zapewni samokontrolę systemu.

Perspektywą rozwoju dla opisanego modelu jest rozbudowanie logiki ustalania priorytetów realizacji zleceń produkcyjnych na podstawie informacji płynących z procesu obsługi

klienta. Uzyskiwanie w czasie rzeczywistym informacji zwrotnej z systemu produkcyjnego

mogłoby stać się jednym z podstawowych czynników branych pod uwagę przez dział sprzedaży w procesie podejmowania decyzji o podpisaniu umowy na realizację danego urządzenia.

Bibliografia

1.

2.

3.

-

5.

6.

-

-

4.

7.

-

-

8.

Adamczak M., Cyplik P., Hadaś Ł., (2010), Improving the customer service process in the mechanical engineering company by means of the theory of constraints project management tools –

case study, [w:] Pawłowski E. (red.), Operations and Logistics management, Wydawnictwo Politechniki Poznańskiej, Poznań.

Burchart-Korol D., Furman J., (2007), Zarządzanie produkcją i usługami, Wydawnictwo Politechniki Śląskiej, Gliwice.

Christopher M., (2000), Logistyka i zarządzanie łańcuchem dostaw, Polskie Centrum Doradztwa

Logistycznego, Warszawa.

Cyplik P., Adamczak M., Hadaś Ł., (2010), Re-organization of the production system in a mechanical engineering company with high degree of a product customization using the Drum-BufferRope method – case study, [w:] Pawłowski E. (red.), Operations and Logistics management, Wydawnictwo Politechniki Poznańskiej, Poznań.

Goldratt E.M., Cox J., (2007), Cel I, Doskonałość w produkcji, MINT Books, Warszawa.

Griffin R.W., (1996), Podstawy zarządzania organizacjami, Wydawnictwo Naukowe PWN,

Warszawa.

Gupta M.C., Boyd L.H., (2008), Theory of constraints: a theory for operations management,

“International Journal of Operations & Production Management”, Vol.28 No.10.

Hadaś Ł. (2003), Integracja obszarów zaopatrzenia i produkcji, [w:] Fertsch M. (red.), Logistyka

produkcji, Biblioteka Logistyka, Poznań.

156

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

M. Adamczak, P. Cyplik, Ł, Hadaś, Integracja narzędzi teorii ograniczeń…

M. Adamczak, P. Cyplik, Ł, Hadaś, Integrating the theory of constraints…

Herroelen W., Leus R., Demeulemeester E., (2002), Critical Chain Project Scheduling: Do not

Oversimplify, “Project Management Journal”, Vol.33 No.4.

Kerzner H., (2005), Advanced Project Management – Edycja Polska, Wydawnictwo Helion, Gliwice.

Kisperska – Moroń D., (2000), Wpływ tendencji integracyjnych na rozwój zarządzania logistycznego, Wydawnictwo Akademii Ekonomicznej w Katowicach, Katowice.

Koh S.-G., Bulfin R.L., (2004), Comparison of DBR with CONWIP In an unbalanced production

Line with three stations, “International Journal of Production Research”, Vol.42 No.2.

Rahman S., (1998), Theory of constraints, A review of the philosophy and its applications, “International Journal of Operations & Production Management” Vol.18 No.4.

Reid R.A., (2007), Applying the TOC five step focusing process in the service sector, “Managing

Service Quality”, Vol.17 No.2.

Robinson H., Richards R., (2009), An introduction to Critical Change Project Management,

AACE International Transactions.

Rummler G.A., Brache A.P., (2000), Podstawy efektywności organizacji, PWE, Warszawa.

Schaefers J., Aggoune R., Becker F., Fabbri R., (2004), TOC – based planning and scheduling

model, “International Journal of Production Research”, Vol.42 No.13.

Simatupang T.M., Wright A.C., Sridharan R., (2004), Applying the theory of constraints to supply

chain colaboration, “Supply Chain Management: An International Journal”, Vol.9 No.1.

Sirikrai V., Yenradee P., (2006), Modified drum-buffer-rope scheduling mechanizm for a nonidentical parallel machine flow shop with processing –time variation, “International Journal of

Production Research”, Vol.44 No.17.

Strategor, (1995), Zarządzanie firmą, PWE, Warszawa.

Stratton R., Knight A., (2010), Managing patient flow using time buffers, “Journal of Manufacturing Technology Management”, Vol.21 No.4.

Taylor L.J., (1999), A simulation study of WIP inventory drive systems and their effect on financial measurements, “Integrated Manufacturing Systems”, 10/5.

Tonndorf H.G., (1998), Logistyka w handlu i przemyśle, Wydawnictwo profesjonalnej szkoły

biznesu, Kraków.

Trocki M., Grucza B., Ogonek K., (2003), Zarządzanie projektami, PWE, Warszawa.

Witkowski J., (2002), Logistyka w zarządzaniu przedsiębiorstwem, Wydawnictwo Akademii Ekonomicznej im. Oskara Langego we Wrocławiu, Wrocław.

Wu H.-H., Yeh M.-L., (2006), A DBR scheduling method form manufacturing environments with

bottleneck re-entrant flow, “International Journal of production Research”, Vol.44 No.5.

Wysocki R.K., McGary R., (2005), Efektywne zarządzanie projektami, Wydanie III, Wydawnictwo

Helion, Gliwice.

Bibliografia elektroniczna

1.

-

Summary

-

-

Integrating the theory of constraints as an enterprise management

innovative model in engineering industry – case study

-

-

2.

Cyplik P., Hadaś Ł., Domański R., Implementation of the theory of constraints in the area of stock

management within the supply chain – a case study, [online]; LogForum Vol.5 Issue 3 No.5, WSL,

Poznań 2009, http://www.logforum.net/pdf/5_3_6_09.pdf, [24.11.2010]

Hadaś Ł., Domański R., Mechanizmy kontroli poziomu robót w toku w systemach produkcyjnych

wg koncepcji Lean Management i Theory Of Constraints, [CD-ROM]; Instytut Inżynierii

Zarządzania Politechniki Poznańskiej, Poznań, 2/2008.

The article presents the conception of using the theory of constraints in the reorganization

of company management system. The main assumption of the described solution is the innovative use of tools, theory of constraints project management and production management.

WSPÓŁCZESNE ZARZĄDZANIE 3/2011

CONTEMPORARY MANAGEMENT QUARTERLY 3/2011

157

-

-

-

-

-

The aim of this conception is acceleration in the customer service process by coordinating the activities of all departments involved in this process with particular emphasis on the

production area. In order to improve the customer service, the authors have proposed to use

time buffer management tools described in the theory of constraints.

The integration of production process with the other steps in the execution of the contract

requires the flexibility of the production system. According to the authors these objectives

can be achived due to drum-buffer-rope method.

One of the directions of developing described model is the logic of prioritizing the production orders based on the information derived from the customer servise process. Recieving the feedback information in real time could become on of the crucial factors in the

sales departament decision making procesess.