Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

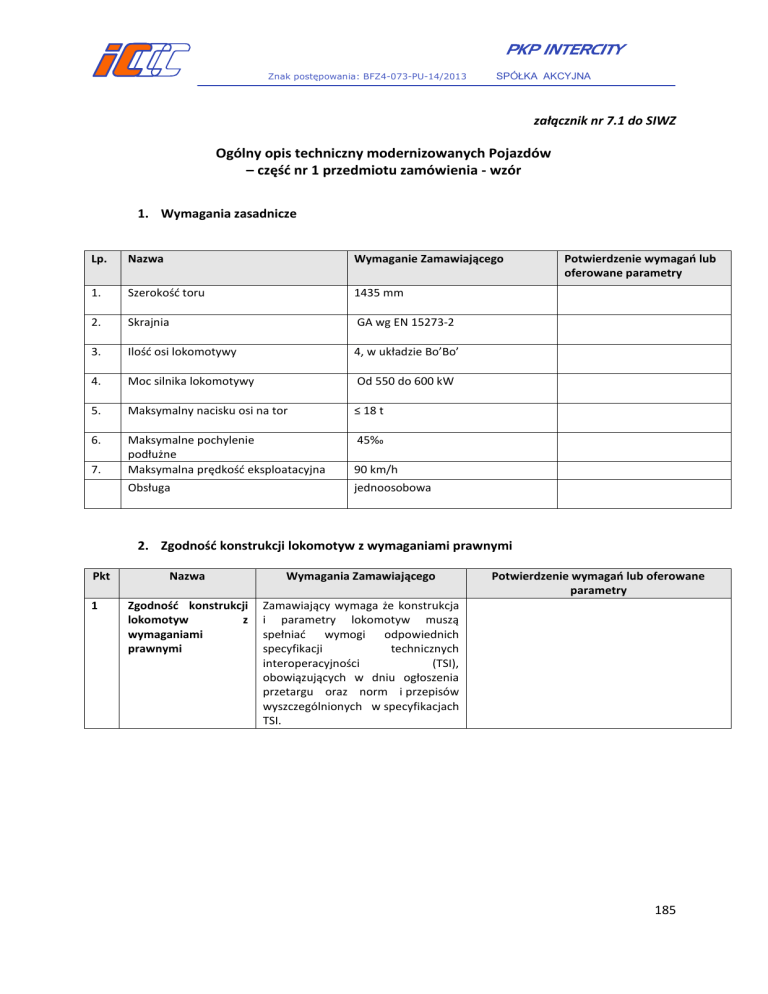

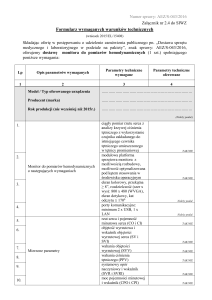

załącznik nr 7.1 do SIWZ

Ogólny opis techniczny modernizowanych Pojazdów

– część nr 1 przedmiotu zamówienia - wzór

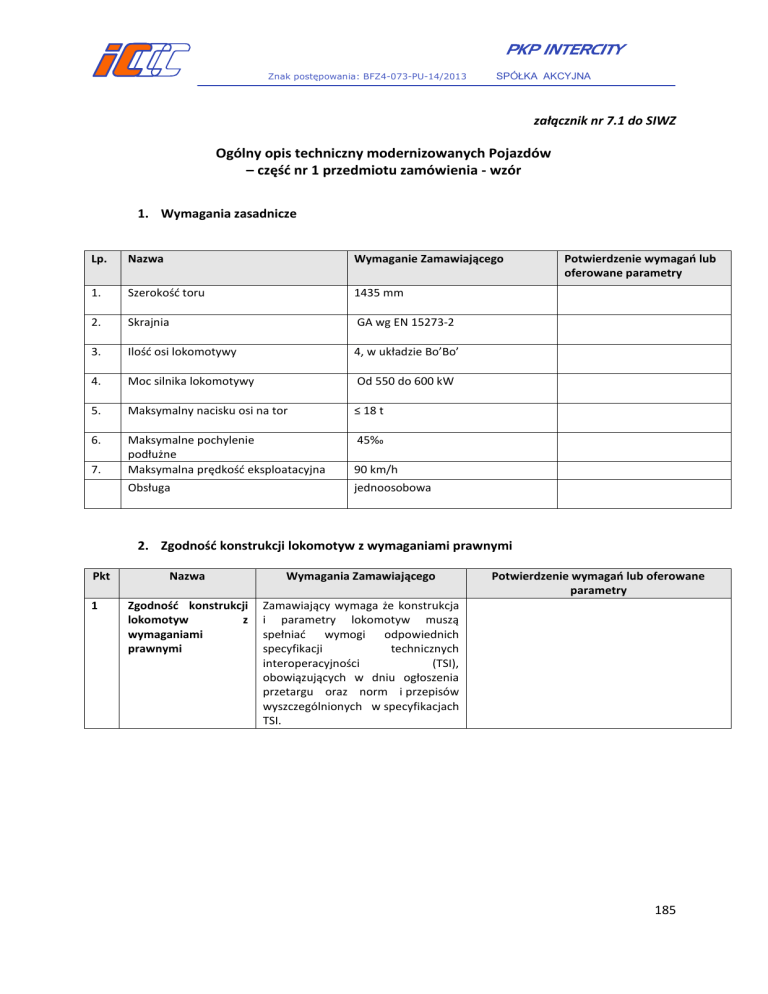

1. Wymagania zasadnicze

Lp.

Nazwa

Wymaganie Zamawiającego

1.

Szerokość toru

1435 mm

2.

Skrajnia

GA wg EN 15273-2

3.

Ilość osi lokomotywy

4, w układzie Bo’Bo’

4.

Moc silnika lokomotywy

Od 550 do 600 kW

5.

Maksymalny nacisku osi na tor

≤ 18 t

6.

Maksymalne pochylenie

podłużne

Maksymalna prędkość eksploatacyjna

45‰

90 km/h

Obsługa

jednoosobowa

7.

Potwierdzenie wymagań lub

oferowane parametry

2. Zgodność konstrukcji lokomotyw z wymaganiami prawnymi

Pkt

1

Nazwa

Wymagania Zamawiającego

Zgodność konstrukcji

lokomotyw

z

wymaganiami

prawnymi

Zamawiający wymaga że konstrukcja

i parametry lokomotyw muszą

spełniać wymogi odpowiednich

specyfikacji

technicznych

interoperacyjności

(TSI),

obowiązujących w dniu ogłoszenia

przetargu oraz norm i przepisów

wyszczególnionych w specyfikacjach

TSI.

Potwierdzenie wymagań lub oferowane

parametry

185

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

3. Postanowienia ogólne

Lp.

Nazwa

3.1.

Przygotowanie do modernizacji lokomotywy obejmuje:

Potwierdzenie wymagań lub oferowane parametry

a) demontaż wszystkich maszyn, urządzeń,

podzespołów, zespołów i elementów;

b) oczyszczenie wszystkich zespołów i elementów

podwozia z brudu, smaru , usunięcie starych powłok

malarskich i korozji oraz wytworzenie profilu

powierzchni właściwego do nakładanej powłoki;

c) weryfikację elementów (sprawdzenie i pomiar)

ostoi, belek skrętnych, ram wózków,

usprężynowania, zestawów kołowych, maźnic i

czopów, części mechanicznej hamulca, zbiorników

powietrznych i paliwa, zgarniaczy oraz stopni

i poręczy.

3.2.

Podczas modernizacji uszkodzone elementy podzespołów

wymienione pkt. 3.1 c ) należy naprawić lub wymienić na

nowe, a w razie braków uzupełnić nowymi, o

parametrach jakościowych tych samych lub wyższych

spełniających kryteriów określonych w warunkach

technicznych odbioru, dokumentacji techniczno ruchowej, normach i standardach (EN, PN, ZN , UIC, TSI),

DSU SM42-6D oraz instrukcjach i przepisach

wewnętrznych Zamawiającego, o których mowa w

załączniku nr 3 do SIWZ

3.3.

Podczas modernizacji osie , obręcze i wieńce kół zestawu

kołowego sprawdzić poprzez badania nieniszczące (w tym

defektoskopowe) uszkodzone lub zużyte wymienić na

nowe.

3.4.

Podczas modernizacji łożyska osiowe wymienić na nowe

oznaczone numerem identyfikacyjnym;

3.5.

Podczas modernizacji wyważyć statycznie zestawy kołowe

3.6.

Części wymienne zestawów kołowych jak oś, koła bose i

obręcze muszą być zaopatrzone w znaki i cechy

odbiorcze.

3.7.

Podczas modernizacji wszystkie połączenia śrubowe

należy wykonać przy użyciu nowych śrub, podkładek i

nakrętek, a wszystkie zabezpieczenia przy użyciu nowych

zawleczek lub specjalnych podkładek zabezpieczających.

Zaleca się stosowanie dwuczęściowych podkładek

zabezpieczających połączenia przed samoistnym

odkręcaniem nakrętek połączeń śrubowych.

3.8.

Podczas modernizacji wszystkie uszczelki, elementy

gumowe i metalowo - gumowe wymienić na nowe.

3.9.

Podczas modernizacji zbiorniki podlegające TDT należy

wymienić na nowe.

186

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

3.10. Wszystkie niemetalowe materiały przewidziane do

modernizacji lokomotywy (w szczególności w rodzaju

izolacji kabli, mas izolacyjnych, okładzin przedziału

maszynisty oraz elementów składowych fotela), użyte w

wielkościach objętych obowiązującymi normami

przeciwpożarowymi muszą spełniać wymogi stawiane

przez te normy.

3.11. Wszystkie zespoły i podzespoły i ich elementy

lokomotywy winny posiadać parametry i wymiary

konstrukcyjne, o ile treść niniejszego załącznika, umowy,

DSU SM42-6D dla naprawy poziomu P5 nie stanowi

inaczej. Wyciąg z DSU SM42-6D stanowi załącznik nr 1.3

do SIWZ

3.12. Podany w niniejszym punkcie zakres prac przy

modernizacji nie jest zakresem zamkniętym . Wykonany

zakres czynności przy modernizacji oprócz wyżej

wymienionych prac, musi obejmować również czynności i

prace wynikające z warunków konstrukcyjnych

i technologicznych lokomotywy ujętych w DTR

lokomotywy lub DTR jego podzespołu, DSU SM42-6D,

przepisów obowiązujących u Zamawiającego oraz

wynikające z istoty samej modernizacji.

3.13. W przypadku zgodnego stwierdzenia przez Wykonawcę i

Zamawiającego, że:

a) korozja i wytarcia ostoi pudła przekracza 0,2

grubości blachy ostoi zgodnie z DSU lokomotywy

SM42 (sposób weryfikacji polega na wycięciu

wycinka ostoi i sprawdzeniu grubości blachy) lub

b) korozja i wytarcia ramy wózka przekracza 0,2

grubości blachy podłużnic czołownic i poprzecznic

wózka lub

c) Rama wózka posiada ślady wcześniejszych

napraw pęknięć (łaty, spawanie pęknięć), lub

d) Wichrowatość ostoi przekracza 10 mm lub

lub

e)

Stwierdzenia

innych

przyczyn,

które

uniemożliwiają

uzyskanie

zamierzonych

parametrów konstrukcyjnych ostoi lub ram wózków

modernizowanej

lokomotywy

(np.

skutki

wcześniejszych wypadków kolejowych, skutków

nieprawidłowo wykonanych napraw, wielokrotnie

naprawianych pęknięć lub odkształceń itp.)proces

modernizacji zostaje wstrzymany, a ostoja lub rama

wózka podlega wymianie na inny.

W takim przypadku Zamawiający poniesie koszty

wykonanych pomiarów i badań na postawie

uzasadnionych i udokumentowanych przez

Wykonawcę kosztów, z zastrzeżeniem że łaczna

kwota nie będzie wyższa, niż 10 tys. zł na

lokomotywę.

W

przypadku

stwierdzenia

uszkodzeń

ostojnicy

187

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

wykluczających dalszą modernizację lokomotywy Strony

uzgodnią dalszy tok postępowania. W tym przypadku

Zamawiający zobowiązany jest dostarczyć inną

lokomotywę do modernizacji.

Czas wykonania

modernizacji w tym przypadku będzie liczony od daty

dostarczenia

przez

Zamawiającego

lokomotywy

zamiennej.

4. Wymagany zakres modernizacji

Lp.

Nazwa

Opis zakresu, zalecenia ogólne

4.1.

Silnik spalinowy

4.1.1.

Układ chłodzenia silnika

4.1.2.

Podgrzewacz cieczy chłodzącej

4.2.

Prądnica główna

Wymiana silnika spalinowego

a8C22 na silnik czterosuwowy z

zapłonem samoczynnym o emisji

substancji szkodliwych zgodnym

z obowiązującymi przepisami

Zabudowa nowych układów

chłodzenia silnika spalinowego

typu cieczowego z obiegiem

zamkniętym.

Zabudowa podgrzewacza układu

chłodzenia silnika spalinowego z

funkcją ogrzewania kabiny

maszynisty.

Zabudowa

synchronicznej

prądnicy

głównej

z prostownikiem AC-DC.

4.3.

Prądnica pomocnicza

4.4.

Elektryczne układy i obwody

pomocnicze

4.5.

Bateria akumulatorów

4.6.

Hamulec pneumatyczny

4.7.

Hamulec postojowy

Zabudowa hamulca postojowego

typu sprężynowego.

4.8.

Hamulec awaryjny

Zabudowa hamulca awaryjnego z

zaworem wylotowym o dużych

Potwierdzenie wymagań lub oferowane

parametry

Wymiana prądnicy pomocniczej

LSPa-280 prądu stałego 110 VDC

na nową synchroniczną prądnicę

prądu przemiennego 3x400 VAC.

Zastosowanie do zasilania do

napędów urządzeń pomocniczych

i ruchomych odbiorników prądu

przemiennego.

Zainstalować nowe baterie

akumulatorów do jazdy

lokomotywy z wykorzystaniem

energii z akumulatorów z

przeznaczeniem:

a) na wjazd/wyjazd ze

składem wagonów do/z hali

b) na samodzielny

wjazd/wyjazd do/z hali.

Zabudowa nowego hamulca

pneumatycznego

188

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

wymiarach (otwór wylotowy o

przekroju nie mniejszym niż DN

30 mm) umożliwiający połączenie

przewodu

hamulcowego

bezpośrednio do atmosfery,

rączka uruchamiająca na każdym

pulpicie.

4.9.

Sprężarka powietrza

4.10.

Instalacja pneumatyczna

4.11.

Ostoja

4.12.

Wózki jezdne, zestawy kołowe.

4.13.

Urządzenia cięgłowo - zderzne

4.14.

Nadwozie

4.15.

Kabina maszynisty

4.16.

Okna i szyby

Zamiana sprężarki głównej

tłokowej na jedną lub dwie

sprężarki śrubowe z napędem

silnikiem elektrycznym

3x400VAC. Zamawiający

dopuszcza zastosowanie

sprężarek tłokowej bezolejowej.

Wymiana instalacji

pneumatycznej zapewniającej

Dostosowanie ostoi zapewniające

wykonalność przedmiotowej

modernizacji w tym

umożliwiające zabudowę

zderzaków z elementem Crash.

Zastosowanie wózków jezdnych

typu 1LN i 1LNa na wszystkich

zmodernizowanych

lokomotywach.

Zabudowa urządzeń cięgłowych z

kładem elastomerowym oraz

zderzaków elastomerowych z

elementem Cash.

Całkowicie nowe nadwozie

lokomotywy. Przedziały

maszynowe o maksymalnie

obniżonej wysokości

zdecydowanie poprawiające

widoczność z kabiny maszynisty.

Kompleksowa

modernizacja

kabiny w tym zabudowa dwóch

pulpitów.

Zabudowa:

a) okien czołowych i bocznych

szybami wielowarstwowymi

w wykonaniu “nietłukącym”;

szyby czołowe należy

wyposażyć w

międzywarstwowe

ogrzewanie elektryczne;

b) wycieraczek i spryskiwaczy z

napędem elektrycznym,

c) regulowanych zasłon

przeciwsłonecznych na

oknach czołowych i

bocznych.

189

Znak postępowania: BFZ4-073-PU-14/2013

4.17.

Światła zewnętrzne

SPÓŁKA AKCYJNA

Zabudowa nowych

małogabarytowch reflektorów

głównych na ścianach czołowych

lokomotywy.

190

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

4.18.

Urządzenia przeciwporażeniowe

Zainstalować elektroniczny układ

kontroli doziemienia obwodu

głównego.

4.19.

Urządzenia przeciwpożarowe

Zabudować stałe urządzenie

gaśnicze (bezhalonowe).

4.20.

Radiołączność i system lokalizacji

lokomotywy.

4.21.

Urządzenia samoczynnego

hamowania pociągu (SHP) i

czuwaka CA.

4.22.

Układ pomiaru ilości i zużycia

paliwa; zbiornik paliwa.

4.23.

Prędkościomierz (rejestrator

zdarzeń)

Wymagana zabudowa

radiotelefonu dwuzakresowego

(łączności manewrowej

i pociągowej) oraz instalację GPS.

Zainstalować elektroniczne

urządzenia bezpieczeństwa:

samoczynnego hamowania

pociągu (SHP) i czuwak aktywny

(CA).

Zabudowa lub przebudowa do

nowej konstelacji układów

pomiaru ilości paliwa na

lokomotywie i zużycia paliwa.

Instalacja prędkościomierza

elektronicznego.

4.24.

System monitoringu wizyjnego i

audio rozmów.

4.25.

System sterowania i diagnostyki.

4.26.

Moduł komunikacyjny

Zabudować system monitoringu

wizyjnego zapewniających

obserwację szlaku i obrazów

wyświetlanych na sygnalizatorach

z funkcją audio rozmów (głosu)

prowadzonych w kabinie

maszynisty.

1. Należy zainstalować

mikroprocesorowy system

sterowania i diagnostyki.

2. Zainstalować sterowanie do

jazdy lokomotywy z

wykorzystaniem energii

z akumulatorów

Lokomotywę należy wyposażyć w

moduł komunikacyjny do

realizacji połączeń wysokiej

jakości w technologiach CDMA,

GSM 2G, GSM 3G, Wi-Fi 2,4GHz,

Wi-Fi 5,1GHz.

Wg.

wymagań pkt. 9.3.

191

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

5. Wymagania zasadnicze

5.1.

Konstrukcja oraz części mechaniczne

Pkt.

Nazwa

5.1.1.

5.1.1.1. Sprzęg końcowy

5.1.1.2. Zdolność amortyzatora

sprzęgu śrubowego do

pochłaniania energii

5.1.1.3.

Zderzaki

5.1.1.4.

Element Crash

5.1.1.5.

Sprzęg centralny

5.1.1.6. Dostęp dla personelu

do sprzęgania /

rozprzęgania

5.1.2.

Wytrzymałość

konstrukcji pojazdu

5.1.3.

Bezpieczeństwo bierne

5.1.4.

5.1.5.

5.1.6.

Podnoszenie na linach i

podnoszenie

podnośnikiem

Mocowanie urządzeń

do konstrukcji pudła

Cechy mechaniczne

szkła (innego niż szyby

czołowe)

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Interfejsy mechaniczne

Zgodnie z TSI LOC&PAS p. 4.2.2.2.3.

Sprzęg ręczny wyposażony, urządzenie

cięgłowe oraz układ sprzęgu śrubowego

spełniające

wymagania odnośnych części

odpowiednio normy EN15551:2009 i

EN15566:2009.

850 kN z wkładem elastomerowym wg

UIC 520

min. 20 kJ

elastomerowe kat. C, o skoku 105 mm

wg Karty UIC 526-1 z tarczą wg UIC 5271.

Wyposażyć w zderzaki z elementami

Crash z energią pochłaniania ca. 600 [kJ].

Zamawiający dopuszcza zastosowanie

elementów Crash pomiędzy czołownicą a

zderzakami.

konstrukcja ostoi musi być

przystosowana do jego zabudowy wg

karty UIC 521

Bez konieczności zmian konstrukcyjnych

przez Wykonawcę.

Bez konieczności zmian konstrukcyjnych

przez Wykonawcę.

Wykonawca dokona zmian

konstrukcyjnych ostoi w zakresie

umożliwiającym zabudowę zderzaków

z elementem Crash z siła wyzwalającą

2200 [kJ] lub zastosuje rozwiązanie

równoważne.

Bez konieczności zmian konstrukcyjnych

przez Wykonawcę.

Dla podzespołów nowych wymagania w

zakresie mocowania urządzeń zgodne z

wymaganiami TSI LOC&PAS p. 4.2.2.7.

Zgodne z wymaganiami TSI LOC&PAS p.

4.2.2.9. Szkło, z którego wykonane są

szyby (łącznie z lustrami), powinno być

szkłem laminowanym lub hartowanym i

zgodnym z UIC 564-1:1990, UIC 560:2002

192

Znak postępowania: BFZ4-073-PU-14/2013

5.1.7.

5.2.

Pkt.

5.2.1.

5.2.2.

Stany obciążenia i

rozkład mas

SPÓŁKA AKCYJNA

i PN-85/B13059 (lub innymi

równoważnymi w zakresie wymagań)

dotyczącymi jakości i obszaru

użytkowania, i tym samym ograniczać do

minimum zagrożenie odniesienia obrażeń

przez personel w przypadku stłuczenia

się szkła.

Zgodne z wymaganiami TSI LOC&PAS p.

4.2.2.10.

Oddziaływanie między pojazdem szynowym a torem i skrajnią

Nazwa

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Skrajnia

Skrajnia kinetyczna bez zmian.

Nacisk na oś i naciski koła

5.2.2.1. Parametr: nacisk na oś

5.2.2.2.

5.2.3.

5.2.3.1.

5.2.3.2.

5.2.3.3.

5.2.3.4.

5.2.3.5.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.3.2.1.

Maksymalna wartość nacisku dla żadnej z

osi nie powinna przekroczyć 18 t przy

normalnym obciążeniu użytkowym.

Nacisk koła

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.3.2.2.

Parametry taboru mające wpływ na systemy naziemne

Charakterystyki taboru Zgodnie z wymaganiami TSI LOC&PAS p.

dotyczące

4.2.3.3.1.1 oraz Opracowaniem Instytutu

kompatybilności z

Kolejnictwa nr 4430/10 i Opracowaniem

systemami wykrywania Centrum Naukowo-Technicznego

pociągów

Kolejnictwa nr 3195/23.

Charakterystyki taboru Zgodnie z wymaganiami TSI LOC&PAS p.

dotyczące zgodności z

4.2.3.3.1.1 oraz Opracowaniem Instytutu

systemami wykrywania Kolejnictwa nr 4430/10 i Opracowaniem

pociągów w oparciu o

Centrum Naukowo Technicznego

obwody torowe

Kolejnictwa nr 3195/23.

Charakterystyki taboru Zgodnie z wymaganiami TSI LOC&PAS p.

dotyczące zgodności z

4.2.3.3.1.2 oraz Opracowaniem Instytutu

systemami wykrywania Kolejnictwa nr 4430/10 i Opracowaniem

taboru na podstawie

Centrum Naukowo Technicznego

liczników osi

Kolejnictwa nr 3195/23.

Charakterystyki taboru Zgodnie z wymaganiami TSI LOC&PAS p.

dotyczące zgodności z

4.2.3.3.1.3 oraz Opracowaniem Instytutu

systemami wykrywania Kolejnictwa nr 4430/10 i Opracowaniem

taboru z

Centrum Naukowo Technicznego

wykorzystaniem pętli

Kolejnictwa nr 3195/23.

Monitorowanie stanu

Zgodnie z wymaganiami TSI LOC&PAS p.

łożysk osi

4.2.3.3.2. oraz Opracowaniem Instytutu

Kolejnictwa nr 4430/10 i Opracowaniem

Centrum Naukowo Technicznego

Kolejnictwa nr 3195/23.

193

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

5.2.4.

Dynamiczne zachowanie taboru

5.2.4.1. Bezpieczeństwo przed

Bez konieczności zmian konstrukcyjnych

wykolejeniem podczas

przez Wykonawcę.

jazdy po wichrowatym

torze

5.2.4.2. Dynamiczne

Bez konieczności zmian konstrukcyjnych

zachowanie podczas

przez Wykonawcę.

jazdy

5.2.4.3. Wartości dopuszczalne Bez konieczności zmian konstrukcyjnych

dla bezpieczeństwa

przez Wykonawcę.

podczas jazdy

5.2.4.4. Wartości dopuszczalne Bez konieczności zmian konstrukcyjnych

dla obciążenia toru

przez Wykonawcę.

5.2.4.5. Stożkowatość

Zgodnie z wymaganiami TSI LOC&PAS p.

ekwiwalentna

4.2.3.4.3..

5.2.4.6. Wartości projektowe

dla profili nowych kół

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.3.4.3.1..

5.2.4.7. Eksploatacyjne

wartości stożkowatości

ekwiwalentnej zestawu

kołowego

5.2.5.

Układ biegowy

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.3.4.3.2..

5.2.5.1. Projekt konstrukcyjny

ramy wózka

1. Zastosować wózki jezdne typu 1LN lub

1LNa

2. Smarowanie obrzeży kół na skrajnych

osiach lokomotywy.

3. W przypadku modernizacji

lokomotywy z wózkami 6D dokonać

obligatoryjnej wymiany na wózki typu

1LN.

1. Zastosować tylko zestawy kołowe o

osiach 204.

2. Zamawiający wymaga stosowania do

obręczowania zestawów kołowych w

lokomotywie obręczy ze stali P60T

minimalna grubość obręczy 75 mm.

Bez konieczności zmian konstrukcyjnych

przez Wykonawcę. W przypadku

odbudowy zestawu zgodnie z

wymaganiami PN-92/K-91045.

Minimalny promień łuku, jaki ma być

pokonany przez lokomotywę - 80 m.

Bez konieczności zmian konstrukcyjnych

przez Wykonawcę.

Wprowadzić modyfikację osłon

głównych przekładni zębatych w celu

likwidacji przecieków smaru.

5.2.5.2. Zestawy kołowe

5.2.5.3. Charakterystyka

mechaniczna i

geometryczna

zestawów kołowych

5.2.6.

Minimalny promień

łuku

5.2.7.

Zgarniacze szynowe

5.2.8.

Inne zmiany

194

Znak postępowania: BFZ4-073-PU-14/2013

5.3.

Pkt.

5.3.1.

SPÓŁKA AKCYJNA

Hamowanie

Nazwa

Wymagania ogólne

5.3.1.1. Rodzaj hamulca

mechanicznego

5.3.1.2. Wymagania

funkcjonalne

Wymagania

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.1.

Lokomotywa powinien być wyposażony

w hamulce:

1. Pneumatyczny samoczynny.

2. Postojowy. Lokomotywa przy stanie

obciążenia „masa projektowa bez

obciążenia użytkowego”, bez dostępnego

zasilania oraz trwale nieruchoma na

zboczu o nachyleniu 35‰, musi

pozostawać unieruchomiona.

3. Wymagany układ automatycznej próby

hamulca umożliwiający przeprowadzenia

jej tylko przez maszynistę (uproszczona

próba) z zapisem

w rejestratorze.

4. Komunikacja z rejestratorem zdarzeń

po magistrali CAN.

klockowy

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.2.1.

5.3.1.3. Wymagania

bezpieczeństwa

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.2.2.

5.3.1.4. Kurki końcowe

Z aretacją wg UIC 541-1

5.3.1.5. Typ układu

hamulcowego

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.3.

Lokomotywa powinna być wyposażona w

układ hamulcowy z przewodem

hamulcowym zgodnym z układem

hamulcowym UIC. Zasady, które należy

stosować określono w UIC 540:2006.

ponadto Kart UIC 541-1, 541-3,541-4,

543, 544-1, , 546, 545 oraz PN-K-88177

5.3.2.

Potwierdzenie wymagań lub

oferowane parametry

Kontrola hamowania

5.3.2.1. Kontrola hamowania

nagłego

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.4.1.

5.3.2.2. Kontrola hamowania

służbowego

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.4.2.

5.3.2.3. Kontrola hamowania

bezpośredniego

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.4.3.

5.3.2.4. Kontrola hamowania

Zgodnie z wymaganiami TSI LOC&PAS p.

195

Znak postępowania: BFZ4-073-PU-14/2013

postojowego

5.3.3.

SPÓŁKA AKCYJNA

4.2.4.4.5.

Skuteczność hamowania

5.3.3.1. Wymagania ogólne

5.3.3.2.

5.3.3.3.

5.3.3.4.

5.3.3.5.

5.3.4.

5.3.4.1.

5.3.4.2.

5.3.5.

5.3.6.

5.4.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.5.1.

Hamowanie nagłe

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.5.2.

Hamowanie służbowe

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.4.5.3.

Obliczenia dotyczące

Zgodnie z wymaganiami TSI LOC&PAS p.

pojemności cieplnej

4.2.4.5.4.

Hamulec postojowy

1. Typ hamulca – sprężynowy

2. Maksymalne wniesienie przy którym

pojazd musi być utrzymany w postoju

35 ‰

3. Wymagania zgodnie z TSI LOC&PAS p.

4.2.4.5.5.

Profil przyczepności koła – zabezpieczenie przed poślizgiem kół

Ograniczenie profilu

Zgodnie z wymaganiami TSI LOC&PAS p.

przyczepności koła

4.2.4.6.1.

Zabezpieczenie

Lokomotywa musi być wyposażone w

przeciwpoślizgowe kół

system zabezpieczenia przed poślizgiem.

Zamawiający dopuszcza realizację

wymagania tylko do rozruchu.

Wskazanie stanu

Zgodnie z wymaganiami TSI LOC&PAS p.

hamowania i awarii

4.2.8.9.

Wymagania dla

Zgodnie z wymaganiami TSI LOC&PAS p.

hamulców do celów

4.2.8.10.

ratunkowych

Warunki środowiskowe

Pkt.

Nazwa

5.4.1.

Warunki środowiskowe

5.4.1.1. Wysokość nad

poziomem morza

Wymagania

5.4.1.2. Temperatura

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.6.1.1

Wysokość npm do 1200 m.

1. Temperatura otoczenia od -35ºC do

+40ºC;

zgodnie z wymaganiami TSI LOC&PAS

4.2.6.1.2

5.4.1.3. Wilgotność powietrza

2. Urządzenia elektroniczne: od - 25C do

+70C; wg PN-EN-50155, IEC-TC9/5711,2,3, PN-EN 50125-1, PN-EN 50121-2

i PN-EN 61373..

Zgodnie z wymaganiami TSI LOC&PAS

p.4.2.6.1.3

Względna wilgotność powietrza otoczenia

max 90% przy 20ºC, średnia roczna

wynosi 75%.

Potwierdzenie wymagań lub

oferowane parametry

196

Znak postępowania: BFZ4-073-PU-14/2013

5.4.1.4. Deszcz

SPÓŁKA AKCYJNA

5.4.1.6. Promieniowanie

słoneczne

5.4.1.7. Odporność na

zanieczyszczenia

Zgodnie z wymaganiami TSI LOC&PAS

p.4.2.6.1.4. i 50125-1:1999, pkt 4.6.

Zgodnie z wymaganiami TSI LOC&PAS

p.4.2.6.1.5 i 50125-1:1999, pkt 4.7.

Lokomotywy powinny być wyposażone w

piasecznice pod koła skrajne oraz

zbiorniki piasku osadzone na ramie

wózka.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.6.1.6 i 50125-1:1999, pkt 4.8.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.6.1.7.

5.5.

oraz

5.4.1.5. Śnieg, lód i grad

5.4.1.5.1. Praca w trudnych

warunkach zimowych

Pkt.

5.5.1.

Światła zewnętrzne

ostrzegawcze

Nazwa

dźwiękowe

i

wizualne

urządzenia

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Światła zewnętrzne

5.5.1.1. Światła czołowe

5.5.1.2. Światła sygnałowe

5.5.1.3. Światła końca pociągu

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.7.1.1 z wypełnieniem wymagań

Rozporządzenia Ministra Infrastruktury z

dnia 18 lipca 2005 r. w sprawie ogólnych

warunków prowadzenia ruchu

kolejowego i sygnalizacji § 105 (Dz. U. Nr

172, poz. 1444, z 2006 r. z późn.

zmianami).

Reflektory LED, zgodne z PN-EN

13272:2012 i PN-K-88200:2002,

zabudowane na ścianach czołowych

lokomotywy:

a) 2 szt. rozstawione symetrycznie

względem osi pojazdu ;

b) 1 szt. umieszczona w osi pojazdu nad

linią wyznaczoną przez reflektory

dolne;

działanie i własności fotometryczne

zgodne z kartą UIC 534 umożliwiające

łatwą wymianę zużytych źródeł światła.

Instalacja elektryczna oświetlania musi

spełniać wymogi ujęte w normach: ZN01/PKP-3512-06, ZN-01/PKP-3512-07.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.7.1.2 z wypełnieniem wymagań

Rozporządzenia Ministra Infrastruktury z

dnia 18 lipca 2005 r. w sprawie ogólnych

warunków prowadzenia ruchu

kolejowego i sygnalizacji § 105 (Dz. U. Nr

172, poz. 1444, z 2006 r. z późn.

zmianami).

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.7.1.3 z wypełnieniem wymagań

197

Znak postępowania: BFZ4-073-PU-14/2013

5.5.1.4.

5.5.1.5.

5.5.2.

5.5.2.1.

5.5.2.2.

5.5.2.3.

5.5.2.4.

5.6.

Pkt.

5.6.1.

SPÓŁKA AKCYJNA

Rozporządzenia Ministra Infrastruktury z

dnia 18 lipca 2005 r. w sprawie ogólnych

warunków prowadzenia ruchu

kolejowego i sygnalizacji § 105 (Dz. U. Nr

172, poz. 1444, z 2006 r. z późn.

zmianami).

2 sztuki typu LED zgodnie z PN-K88200:2002 i kartą UIC 651; działanie i

własności fotometryczne zgodne z kartą

UIC 880, umożliwiające łatwą wymianę

zużytych źródeł światła.

Wymagana możliwość mocowania

przenośnych sygnałów końca pociągu i

flag.

Sterowanie światłami

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.7.1.3 z wypełnieniem wymagań

Rozporządzenia Ministra Infrastruktury z

dnia 18 lipca 2005 r. w sprawie ogólnych

warunków prowadzenia ruchu

kolejowego i sygnalizacji § 105 (Dz. U. Nr

172, poz. 1444, z 2006 r. z późn.

zmianami).

Wizualizacja układu

Zamawiający wymaga zainstalowania na

świateł

ekranie DMI wizualizacji stanu włączenia

świateł.

Zamawiający dopuszcza rozwiązanie

równorzędne.

Sygnał dźwiękowy (akustyczne urządzenie ostrzegawcze)

Wymagania ogólne

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.7.2, PN-EN 15153-2:2007, UIC 644,

PN-K-88100

Poziomy dźwięku

Zgodnie z wymaganiami TSI LOC&PAS p.

urządzenia

4.2.7.2 PN-EN 15153-2:2007, UIC 644, PNostrzegawczego

K-88100

Zabezpieczenie

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.7.2 i UIC 644

Sterowanie sygnałem

Zgodnie z wymaganiami TSI LOC&PAS p.

dźwiękowym

4.2.7.2 i UIC 644, uruchamianie ręczne

i nożne.

Urządzenia trakcyjne i elektryczne

Nazwa

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Osiągi trakcyjne

5.6.1.1. Wymagania ogólne dla 1.

parametrów trakcyjnych

lokomotywy po

modernizacji.

2.

Jednostkowe opory ruchu lokomotywy

zmodernizowanej nie będą większe od

jednostkowych

oporów

ruchu

lokomotywy przed modernizacją

Należy zapewnić możliwość sterowania

prędkością, w granicach 2 - 5 km/h,

198

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

pociągów, które mają być czyszczone z

zewnątrz w myjni na poziomym torze

5.6.1.2. Największe

wzniesienie, na

którym lokomotywa

powinna ruszyć z

pociągiem brutto

1000 ton

5.6.1.3.

5.6.1.4.

Lokomotywa powinna

być zdolna do

prowadzenia pociągu

pasażerskiego o masie

350 t na profilu 0‰

10,0 ‰

z prędkością 60 km/h

Obciążenia pojazdu w pracy hybrydowej

5.6.1.4.1. Lokomotywa (bez

Każda z jazdą na 1 silniku trakcyjnym

składu) powinna być

zdolna do wyjazdu i

wjazdu z hali

5.6.1.4.2. Lokomotywa powinna

być zdolna do wjazdu i

wyjazdu z hali

pociągiem

pasażerskim, skład 14

wagonowy o masie

700 t, na profilu 0‰,

z dwukrotnym

zatrzymaniem i

rozruchem i na

odcinku 600 m

prędkością do 5 km/h

5.6.2.

Zainstalować elektroniczny układ kontroli

doziemienia obwodu głównego.

Bezpieczeństwo użytkowania urządzeń

elektrycznych musi być zgodne z

przepisami zapewniającymi uziemienie

wszystkich metalowych elementów

lokomotywy, jakie mogłyby znaleźć się

pod napięciem ze względu na usterkę

izolacji lub oddziaływanie indukcyjne lub

pojemnościowe. W zakresie ochrony przed

porażeniem prądem powinny być

spełnione wymagania normy TSI LOC&PAS

p. 4.2.8.4 oraz PN-EN 50153, w tym

stosowne blokady dostępu do obszarów

zagrożeń elektrycznych i wymaganie

maksymalnej dopuszczalnej impedancje

między pudłem a szyną.

Ochrona przed

zagrożeniami

elektrycznymi

199

Znak postępowania: BFZ4-073-PU-14/2013

5.7.

Pkt.

5.7.1.

SPÓŁKA AKCYJNA

Kabina maszynisty i interfejs maszynista/pojazd

Nazwa

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Kabina maszynisty

5.7.1.1. Wymagania ogólne

5.7.1.2. Poziom drgań

mechanicznych

5.7.1.3. Dopuszczalna gęstość

pola magnetycznego

5.7.1.4. Wsiadanie i wysiadanie

5.7.1.4.1.Wsiadanie i wysiadanie

w warunkach

eksploatacyjnych

5.7.1.4.2.Wyjście bezpieczeństwa

z kabiny maszynisty

- Kabina maszynisty powinna być

zaprojektowana w sposób umożliwiający

ich obsługę przez jednego maszynistę

zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.1.

- Ergonomia i bezpieczeństwo pracy

zgodnie Zgodnie z wymaganiami UIC 651 i

UIC 612 i Załącznik nr 2 rozporządzenia

Ministra Pracy i Polityki Społecznej z dnia

29 listopada 2002 r. w sprawie

najwyższych dopuszczalnych stężeń i

natężeń czynników szkodliwych dla

zdrowia w środowisku pracy (Dz. U. Nr

217 poz. 1833 z późn. zmianami). PN90/K-11001;

- Maksymalny dopuszczalny hałas w

kabinie wg TSI NOI.

- Kabina oddzielona od pozostałych

pomieszczeń i zamykana na klucz;o

objętości powietrza co najmniej 10m3

(p.2.1 karty UIC651);

- Pulpity maszynisty po prawej stronie

pojazdu w kierunku jazdy;

- Elementy wyposażenia powinny być

pozbawione ostrych krawędzi i w miarę

możliwości zaopatrzone w miękkie

powierzchnie amortyzujące uderzenie;

- Wyposażenie kabiny powinno spełniać

wymogi bezpieczeństwa pożarowego wg

karty UIC 564-2 oraz PN-K-02511:2000;

- Kabina posadowiona na elementach

elastycznych.

Wg PN-91/N-01354

Nie więcej niż 2 mT, wg zaleceń IPM

zgodnie z wymaganiami UIC 651.

zgodnie z wymaganiami UIC 651.

200

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

5.7.1.5. Widoczność na zewnątrz

5.7.1.5.1.Widoczność do przodu

5.7.1.5.2.Widoczność do tyłu i na

boki

5.7.1.5.3.Widoczność zderzaków

5.7.1.5.4.Układ wnętrza

5.7.1.5.5.Fotel maszynisty

5.7.1.5.6.Pulpit maszynisty –

ergonomia

5.7.1.5.7.Klimatyzacja i jakość

powietrza

5.7.1.5.8.Oświetlenie

wewnętrzne

zgodnie z wymaganiami UIC 651.

zgodnie z wymaganiami UIC 651.

Z każdego boku kabiny powinno być okno

otwierane, przez które można

bezpośrednio rozmawiać i podawać

dokumenty.

Wymagane lusterka boczne, podgrzewane

elektrycznie, regulacją z kabiny

maszynisty.

Zamawiający dopuszcza zastosowanie

kamer.

Zachować wolną przestrzeń

umożliwiającą obserwację tarczy

zderzaka ze stanowiska maszynisty (

szczelina w pomoście lokomotyw nad

zderzakami) lub zapewnić rozwiązanie

równorzędne.

zgodnie z wymaganiami UIC 651.

Dwa gniazdka elektryczne odbiorcze w

kabinie 230-240 V, 50 Hz, 2,5 kVA każde.

zgodnie z wymaganiami UIC 651.

Pulpity o rozdzielonych płaszczyznach

informacyjnej i wykonawczej,

wyposażony w manipulatory i łączniki

niezbędne do sterowania procesem

uruchomienia pociągu i jazdą zgodnie z

zaleceniami projektu Karty 612;

- Na pulpicie należy przewidzieć

usytuowanie wskaźnika

prędkościomierza, wskaźników ciśnienia

powietrza w układzie hamulcowym

(tarcze czarne DN 80 kl. 1,5) oraz lampek

kontrolnych;

- Urządzenia sterujące na pulpicie

maszynisty pod względem spełnianych

funkcji, usytuowania, postaci, części

manipulacyjnych i kierunków

manewrowania nimi powinny być

zgodne z Kartą UIC 651;

- Nastawnik jazdy, nastawnik (dźwignia

zaworu) hamulca samoczynnego i

hamulca dodatkowego z prawej.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.1.7.

Wymagana integracja ogrzewania

nawiewnego z klimatyzacją. Sterowanie

temperaturą za pomocą termostatów o

zakresie regulacji 19o C -24o C.

Zgodnie z wymaganiami UIC 651 z

regulacją natężenie w granicach 0 –

201

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

150 lx.

202

Znak postępowania: BFZ4-073-PU-14/2013

5.7.2.

SPÓŁKA AKCYJNA

Szyba czołowa

5.7.2.1. Właściwości

mechaniczne

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.2.1.

5.7.2.2. Właściwości optyczne

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.2.2.

5.7.2.3. Wyposażenie

zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.2.3. i UIC 651. Okna wyposażone

w spryskiwacze i wycieraczki z regulacją

prędkości oraz elementy grzejne.

5.7.3. Interfejs maszynista / pojazd

5.7.3.1. Funkcja kontroli

czujności maszynisty

5.7.3.2. Pomiar prędkości

5.7.3.3. Wyświetlacz i monitory

w kabinie maszynisty

5.7.3.4. Manipulatory i

wyświetlacze

5.7.3.5. Oznakowanie

5.7.4.

5.7.5.

5.7.6.

Narzędzia pokładowe i

sprzęt przenośny

Skrytki do użytku

personelu

Inne wyposażenie

Czuwak aktywny zgodny z wymaganiami

karty UIC 641

i PN-K-88177:1998.

Zainstalować zdublowany komplet lampek

sygnalizacyjnych czuwaka i SHP dla jazdy

tyłem z obydwóch stanowisk maszynisty.

Lokomotywa powinna być wyposażona w

system pomiaru i rejestracji prędkości ze

wskaźnikami w obu pulpitach zgodny z

wymaganiami TSI CCS:2012.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.3.3 i UIC 612 (seria), zgodnie

funkcjami ERTMS i TSI CCS.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.3.4 i UIC 612 (seria), zgodnie

funkcjami ERTMS i TSI CCS.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.3.5 i UIC 612 (seria).

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.4.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.9.5.

Wymagana kuchenka dla podgrzewania

posiłków i lodówka do ich

przechowywania, umywalka, pojemniki na

odpady,, apteczka, gaśnice ręczne.

203

Znak postępowania: BFZ4-073-PU-14/2013

5.8.

SPÓŁKA AKCYJNA

Bezpieczeństwo przeciwpożarowe i ewakuacja

Pkt.

Nazwa

5.8.1.

Wymagania ogólne

i klasyfikacja

5.8.2.

Wymagania

materiałowe

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.10.1. Projektowa kategoria pożarowa

A wg TSI SRT

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.10.2.

5.8.3.

Środki specjalne

Zgodnie z wymaganiami TSI LOC&PAS p.

dotyczące płynów

4.2.10.3.

łatwopalnych

5.8.4.

Urządzenia przeciwpożarowe

5.8.4.1. Instalacja sygnalizacyjna Obligatoryjnie; instalacja z

funkcjonalnością sygnalizacji w systemie

trakcji wielokrotnej.

5.8.4.2. Stałe urządzenia

gaśnicze

5.9.

Pkt.

5.9.1.

5.9.2.

5.9.3.

Wymagana zabudować stałego

urządzenia gaśniczego (bez związków

halonu).

Typ i rozwiązania techniczne urządzeń wg

oferty wykonawcy, uruchamiane z

zewnątrz i wewnątrz kabiny

Obsługa

Nazwa

Zewnętrzne

czyszczenie

lokomotyw

Specjalne

wymagania

dotyczące postoju

lokomotyw

Urządzenia do

tankowania paliwa

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.11.2.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.11.6.

Wymagana możliwość ładowania

akumulatorów oraz zasilania urządzeń

pomocniczych podczas postoju pojazdów z

sieci 3x400 V, w tym urządzeń do

mechanicznego czyszczenia pomieszczeń

pojazdów.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.11.7 i UIC 627-2:1980.

204

Znak postępowania: BFZ4-073-PU-14/2013

5.10.

Pkt.

5.10

5.11.

SPÓŁKA AKCYJNA

Wymagania dotyczące przepisów, standardów i norm.

Nazwa

Wymagania

Wymagania

dotyczące przepisów,

standardów i norm

Zamawiający wymaga że Wykonawca

dostosuje rozwiązania przyjęte w

modernizacji: do przepisów, norm oraz

kart UIC obowiązujących w momencie

zaprojektowania pierwszej lokomotywy, w

tym przepisów TSI, w szczególności CR TSI

LOC&PAS.

Dokumentacja wymagana do celów eksploatacji i utrzymania

Pkt.

Nazwa

Wymagania

5.11.1.

Dokumentacja ogólna

5.11.2.

Dokumentacja

dotycząca utrzymania

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.12.2 i Rozporządzeniem Ministra

Infrastruktury z dnia 12.10.2005 w sprawie

ogólnych warunków technicznych

eksploatacji pojazdów kolejowych (Dz. U.

nr 212 poz. 1771 z póź. zm.)

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.12.3 2 i Rozporządzeniem Ministra

Infrastruktury z dnia 12.10.2005 w sprawie

ogólnych warunków technicznych

eksploatacji pojazdów kolejowych (Dz. U.

nr 212 poz. 1771 z póź. zm.)

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.12.3.1.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.12.3.1

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.11.4.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.11.5.

Zgodnie z wymaganiami TSI LOC&PAS p.

4.2.11.6.

5.11.2.1. Akta uzasadnienia

projektu utrzymania

5.11.2.2. Opis utrzymania

5.11.3.

5.11.4.

5.11.5.

Potwierdzenie wymagań lub

oferowane parametry

Dokumentacja

eksploatacyjna

Schemat podnoszenia

i instrukcje

Opisy dotyczące

działań ratowniczych

Potwierdzenie wymagań lub

oferowane parametry

205

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

6. Urządzenia bezpieczeństwa ruchu

Pkt.

Nazwa

6.1.

Systemy

sterowania

ETCS/ERTMS.

6.2.

Pokładowe

urządzenia

kontroli jazdy

6.2.1.

Współpraca z

radio-stop, SHP,

CA

6.3.

Czuwak

aktywny

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Lokomotywy należy przystosować do montażu

urządzeń pokładowych ERTMS poziom 2.

Dostawca przygotuje miejsce na montaż

urządzeń oraz opis zaproponowanego

rozwiązania.

Pojazdy powinny być wyposażone w pokładowe

komponenty polskich systemów łączności

radiowej i bezpiecznej Kontroli jazdy, opisane w

załączniku B do TSI odnoszącej się do

podsystemu sterowania ruchem kolejowym

transeuropejskiego systemu kolei

konwencjonalnych, przyjętej decyzją komisji nr

2006/679/WE z dnia 28 marca 2006 r. (Dz. U. L

284 z 16.10.2006), tzn.:

- Samoczynne Hamowanie Pociągu system SHP

(opisany w części 2, 10. system)

- System radiowy PKP (opisany w części 1,19.

system)

Wymagania są zawarte w dokumentach:

- Rozporządzenie w sprawie ogólnych warunków

prowadzenia ruchu § 21 ust. 4.

- Opracowanie Centrum Naukowo Technicznego

Kolejnictwa z 1995 r. pt. „Wymagania techniczne

na elektromagnes torowy SHP, z późniejszymi

zmianami”

- Opracowanie Centrum Naukowo Technicznego

Kolejnictwa z 1995 r. pt. „Ustalenie wartości

współczynnika sprzężenia elektromagnesów SHP

i sposób jego pomiaru”,

oraz regulacje wewnętrzne zarządców

infrastruktury wydane na tej podstawie.

Lokomotywa musi posiadać 2 kanały wylotowe

hamowania awaryjnego od urządzeń

zabezpieczenia ruchu pociągu tj. jeden dla SHP,

CA, drugi dla RS (obligatoryjne wg wymagań

krajowych)

Wg karty UIC 641 i PN-K-88177:1998.

206

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

7. Wymagania funkcjonalno-użytkowe

Pkt.

Nazwa

7.1.

Wymagania ogólne

7.2.

Silnik spalinowy

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

układ

przedziałów

maszynowych

i

szaf

elektrycznych

oraz

rozmieszczenie

i

sposób

zabudowy

zespołów

napędowych

i

urządzeń

elektrycznych

powinien

zapewnić dogodny dostęp do

ich elementów podlegających

obsłudze i utrzymaniu oraz

możliwość

szybkiego

demontażu

kompletnych

zespołów;

w

obwodach

sterujących i niskoprądowych

do podłączeń demontowanych

podzespołów należy stosować

złącza wielostykowe; przewody

elektryczne

powinny

być

prowadzone

w

rurach

instalacyjnych

i

kanałach

kablowych;

wyposażenie

elektryczne i elektroniczne

powinno spełniać wymagania

norm: PN-EN 60077, PN-EN

50155.

Moc znamionowa silnika

spalinowego powinna zawierać

się w przedziale od 550 do 600

kW.

Silnik powinien spełniać

wymagania w zakresie emisji

zanieczyszczeń wg etapu IIIB

(Rozp. Ministra Gospodarki i

Pracy z 19 sierpnia 2005 r.

w sprawie zbliżenia

ustawodawstwa Państw

Członkowskich odnoszącycego

się do środków dotyczących

ograniczenia emisji

zanieczyszczeń gazowych i

pyłowych z silników

spalinowych montowanych w

maszynach samojezdnych

nieporuszających się po

drogach z późn. zmianami).

Jednostkowe zużycie paliwa

przy mocy znamionowej - nie

więcej niż 225 g/kWh.

Zużycie oleju na mocy

znamionowej - nie więcej niż

207

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

0,2% zużycia paliwa.

7.3.

Rozruch silnika spalinowego

7.4.

Układ chłodzenia silnika

7.5.

Podgrzewacz cieczy chłodzącej

7.6.

Prądnica główna

7.7.

Prostownik główny

Rozrusznik 24 VDC.

Zamawiający wymaga

zabudowy skrzynki z zaciskami

do rozruchu silnika z

zewnętrznego źródła.

Zabudowa nowych układów

chłodzenia silnika spalinowego

typu cieczowego z obiegiem

zamkniętym Główne zespoły

to: nowe bloki chłodzące ze

zbiornikiem wyrównawczym.

Wentylator z napędem o

płynnej regulacji obrotów:

Zalecany napęd silnikiem AC

3x400 V

1. Zabudowa podgrzewacza

układu chłodzenia silnika

spalinowego z funkcją

ogrzewania kabiny

maszynisty 2. Podgrzewacz powinien

zapewnić możliwość

podgrzania silnika od

temperatury otoczenia 35ºC do +5ºC do

temperatury określonej w

DTR silnika w czasie nie

dłuższym niż 2 godziny.

3. Urządzenie elektryczne do

podtrzymania

technologicznej

temperatury silnika w

trakcie postoju zasilane

zewnętrznie 3x400V

synchroniczna

prądu

przemiennego, bezszczotkowa,

uniwersalna: moc odpowiednia

do mocy silnika spalinowego

przeznaczonej na cele trakcyjne

(praca S1) i potrzeb zasilania

składów pasażerskich; klasa

izolacji minimum H; o możliwie

największej wartości prądu

maksymalnego w stosunku do

prądu ciągłego; o możliwie

największej wartości napięcia

roboczego

w stosunku

do

napięcia nominalnego.

o parametrach dostosowanych

do prądnicy głównej silników

trakcyjnych,

odporny

na

krótkotrwałe

zwarcia

i

208

Znak postępowania: BFZ4-073-PU-14/2013

przepięcia

głównym.

w

SPÓŁKA AKCYJNA

obwodzie

209

Znak postępowania: BFZ4-073-PU-14/2013

7.8.

Silniki trakcyjne

7.9.

Regulator agregatu

prądotwórczego

7.10.

Prądnica pomocnicza

SPÓŁKA AKCYJNA

prądu stałego, szeregowe

(konieczne jest wzajemne

dopasowanie parametrów

silników trakcyjnych do

parametrów zasilania nowym

agregatem prądotwórczym w

sposób zapewniający uzyskanie

co najmniej dotychczasowej

niezawodności silników oraz

konieczne jest wprowadzenie

zabezpieczeń ograniczających

skutki elektrycznych uszkodzeń

w obwodzie głównym - silników

lub innych elementów obwodu

wysokoprądowego).

Przezwojenie silnika (dotyczy

wirnika i stojana) : wymagana

izolacja w klasie H –

wymaganie obligatoryjne.

elektroniczny

mikroprocesorowy, realizujący

następujące

funkcje:

samoczynne

utrzymywanie

statycznych i dynamicznych

charakterystyk

agregatu

prądotwórczego

-;

zabezpieczenie

agregatu

prądotwórczego

przed

skutkami

błędów

obsługi,

nieprawidłową pracą zespołów

agregatu prądotwórczego oraz

jego urządzeń i układów

pomocniczych;

dozorowanie

i diagnozowanie pracy układu

napędowego;

zapewniający

optymalne zużycie paliwa i

minimalną

emisję

zanieczyszczeń w spalinach;

zapewniający

ograniczenie

prądu zwarcia w obwodzie

głównym.

Zastosować dwie prądnice

synchroniczne prądu

przemiennego (bezszczotkowa,

uniwersalna) - 3x400 VAC,

Moc odpowiednia do potrzeb

na cele nietrakcyjne (praca S1);

klasa izolacji minimum H;

210

Znak postępowania: BFZ4-073-PU-14/2013

7.11.

Układy i obwody pomocnicze.

7.12.

Oświetlenie awaryjne

7.13.

Bateria akumulatorów

SPÓŁKA AKCYJNA

Zastosowanie poniższych

rozwiązań w zakresie:

a) napięcia zasilania:

3x400 V– do napędów

pomocniczych,

230 V – do urządzeń

pomocniczych,

24 VDC – z przetwornicy

statycznej do zasilania

styczników o napędzie

elektromagnetycznym,

urządzeń zabezpieczenia

ruchu pociągu i łączności,

oświetlenia, wycieraczek i

spryskiwaczy elektrycznych i

innych urządzeń

elektrycznych;

baterii akumulatorów:

ładowanej z przetwornicy

statycznej

b) ochrony

przeciwprzepięciowej w

obwodach NN: wszystkie

cewki styczników i

przekaźników muszą być

wyposażone w indywidualne

elementy tłumiące

przepięcia powstające przy

wyłączaniu napięcia

zasilającego

Rozwiązanie konstrukcyjne

minimalizujące moc pobieraną

przez napędy pomocni cze;

silniki napędów pomocniczych

asynchroniczne zasilane z

pomocniczej prądnicy

synchronicznej; system

sterowania i dozorowania

pracy układów podgrzewania

silnika spalinowego przed

uruchomieniem oraz

utrzymywania minimalnej

tempera tury.

Oświetlenie awaryjne winno

być zasilane z baterii

akumulatorów.

1. Zainstalować baterie

akumulatorów o

pojemności: wersjach:

c) min. 190 Ah do pracy

hybrydowej lokomotywy na

wjazd/wyjazd ze składem

wagonów do/z hali

211

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

d) min. 140 Ah do pracy

hybrydowej lokomotywy

z przeznaczeniem na

samodzielny wjazd/wyjazd

do/z hali.

2. Wymiary i projekt skrzyni

akumulatorowej ma być

dostosowany do zabudowy

baterii akumulatorowych

dla obydwóch wersji.

3. Napięcie znamionowe

obwodów pomocniczych wg

oferty Wykonawcy.

4. Zabudowa akumulatorów

zasadowych - akumulatory

zasadowe o budowie

włóknistej lub w technologii

spiekanej, wymagana

pojemność baterii będzie

musiała wynikać z

obliczonego bilansu mocy +

20%, żywotności min 15 lat,

mały spadek pojemności

przy niskich temperaturach,

powinien zapewniać

bezawaryjną pracę w

temperaturze – 35°C ÷ +50

°C.

5. Monitorowanie i

diagnostyka napięcia i

prądu ładowania oraz

temperatury (centralnego

ogniwa).

7.14.

3.1.1.

Układ paliwowy

Układ zasilania w paliwo.

3.1.2.

Zbiornik paliwa.

3.1.3.

Pojemność zbiornika na paliwo

nominalna

Układ pomiaru ilości i zużycia

paliwa i zbiornik paliwa.

7.15.

zgodny z wymogami karty UIC

627-2

Przebudowa zbiornika w

następującym zakresie;

kompensacji rozszerzalności

objętości paliwa ze względu na

wzrost temperatur z zaworem

odpowietrzającym

zabezpieczającym przed

wyciekiem w razie wykolejenia,

zabudowania zewnętrznych

wskaźników poziomu paliwa.

Nie mniej niż. 2400 litrów

Przebudowa lub zabudowa

nowego układów pomiaru ilości

paliwa na lokomotywie i

zużycia paliwa.

Komunikacja układu z innymi

212

Znak postępowania: BFZ4-073-PU-14/2013

7.16.

Sprężarka

7.17.

Instalacja pneumatyczna

7.18.

Wycieki płynów eksploatacyjnych

7.19.

Zabezpieczenie antykorozyjne

7.20.

Powłoki malarskie

7.21.

Kolorystyka zewnętrzna

i wewnętrzna

SPÓŁKA AKCYJNA

systemami po magistrali CAN,

dane wyświetlane na DMI

pojazdu.

System zintegrowany z obecnie

stosowanym systemem

monitorowania zużycia paliwa

u Zamawiającego

(dokumentacja dostępna

u Zamawiającego) lub

równoważny.

Wydajność minimalna 3,4

m3/min

Ciśnienie zasilania (robocze)

0,85-0,95 MPa

Napęd silnikiem AC 3x400 V

Ciśnienie zasilania (robocze) –

do 1 MPa

Przewód zasilający

obligatoryjny o przekroju DN

min. 30 mm z wyjściem na

1¼” czołownicy dwa

wyprowadzenia, kurki końcowe

z aretacją wg UIC 541-1.

Lokomotywa musi posiadać 2

kanały wylotowe hamowania

awaryjnego od urządzeń

zabezpieczenia ruchu pociągu

tj. jeden dla SHP, czuwak

aktywny, drugi dla radioskop.

Wycieki płynów

eksploatacyjnych (oleje, płyn

chłodzący silnika, kondensat z

odwadniaczy) na tor są

niedopuszczalne. Wymagana

zabudowa wanny

zabezpieczającej przed

wyciekami wraz z instalacją

zbierającą.

Wykonawca musi

zagwarantować 180 miesięczny

okres trwałości i odporności

powłoki na perforację.

wykonane z farb

chemoutwardzalna wraz z

warstwę antygraffiti z 72

miesięczną gwarancją na

powłokę lakierowaną wolnej od

wad lakierniczych (typu

odbarwienie, łuszczenie, utrata

połysku, itp.),

Kolorystyka pojazdu winna być

zgodna z wzorem i barwami

określonymi w SIWZ

213

Znak postępowania: BFZ4-073-PU-14/2013

7.22.

Czyszczenie zewnętrzne

SPÓŁKA AKCYJNA

Odporność powłoki lakierowej

na działanie roztworów

środków myjących:

– NaOH

- stężenie 2%,

– H2SO4

- stężenie 3%,

– C H3COOH

- stężenie 5%,

– środek myjący o ph

< 9.

– koncentracji woda

środek czyszczący 1:1;

– ciśnienia

≤ 10 bar,

– temperatura

0-25 °C

8. Urządzenia rejestrujące

8.1.

Zintegrowany system pomiaru prędkości i drogi

Pkt.

Nazwa

Wymagania

8.1.1.

Wymagania ogólne

Lokomotywa musi być wyposażona w

zintegrowany system realizujący funkcje

pomiaru prędkości i drogi oraz pomiaru i

rejestracji parametrów przejazdu; dane te

powinny być wyświetlane w obydwu kabinach

pojazdu.

Urządzenie powinno być wykonane z

wykorzystaniem techniki cyfrowej i realizować

następujące funkcje:

a) pomiaru, z dokładnością ±1 km/h

prędkości chwilowej Pojazdu w całym

zakresie pomiarowym oraz przebytej

drogi całkowitej z dokładnością nie

mniejszą niż 10 m na 1000 m przebytej

drogi, przy poprawnie wprowadzonych

danych związanych ze sposobem

pomiaru prędkości i drogi (np.

średnicach kół i przy pominięciu ich

poślizgu),

b) prezentacji pomiaru prędkości

chwilowej i drogi na wyświetlaczach na

pulpitach w kabinach maszynisty,

c) przekazywania prędkości chwilowej i

drogi całkowitej do rejestratora

Potwierdzenie wymagań lub

oferowane parametry

214

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

zdarzeń

215

Znak postępowania: BFZ4-073-PU-14/2013

8.1.2.

Pomiar prędkości i

drogi

SPÓŁKA AKCYJNA

1. Pomiar prędkości Pojazdu powinien

2.

3.

4.

5.

6.

7.

odbywać się na podstawie obrotu kół za

pomocą czujników umieszczonych na dwóch

osiach pojazdu lub poprzez nadajnik

dwukanałowy na jednej osi.

Prędkość powinna być obliczana na

podstawie danych pochodzących z dwóch

źródeł (np. na podstawie danych z dwóch

osi) które mają być porównywane; prędkość

większa ma być przyjmowana jako wynik

pomiaru; gdy różnica między prędkościami

będzie ≥3% przez okres 10 s, na pulpicie

maszynisty powinna być sygnalizowana

awaria.

Pomiar i prezentacja prędkości Pojazdu ma

być wyświetlana nie rzadziej niż 2 razy na

sekundę, z opóźnieniem pomiędzy

pomiarem a wyświetlaniem na pulpicie nie

większym niż 0.5 s.

Rozdzielczość prędkości rejestrowanej 1

km/h (raster stempla prędkości).

Wyświetlanie prędkości, na obu pulpitach,

może się odbywać w formie cyfrowej lub ze

wskazaniem analogowym. W przypadku

wyświetlania prędkości na centralnym

wskaźniku analogowym, prędkość w formie

cyfrowej musi być wskazywana na DMI.

Pomiar drogi ma wykorzystywać te same

czujniki co system pomiaru prędkości; zakres

wskazań ma być nie mniejszy niż

siedmiocyfrowy.

8.2. System rejestracji parametrów jazdy

Pkt.

Nazwa

8.2.1. Wymagania ogólne

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

1. Lokomotywa musi być wyposażona w

zintegrowany system Funkcje systemu:

a)

zbieranie materiału dowodowego do

analizy zdarzeń wynikających z pracy

maszynisty

i funkcjonowania pociągu,

b)

wspomaganie wykrywania i określania

przyczyn awarii,

2. System powinien być wykonany w technice

cyfrowej i ma realizować ponadto

następujące zadania:

a)

rejestrację 100% czasu pracy Pojazdu

przy możliwości rejestracji nie mniej

niż 1000 godzin pracy pojazdu bez

konieczności ingerencji w system

216

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

przez osoby obsługujące,

b)

posiadać automatyczną

synchronizację daty i czasu

rzeczywistego zapewniającą

rozdzielczość 1 s i błąd nie większy niż

1 s na tydzień, z uwzględnieniem

zmiany czasu na letni i zimowy,

c)

rejestrować dane o położeniu

geograficznym,

d)

rejestrować sygnał zwolnienia blokady

drzwi,

e)

rejestrować dane o przebytej drodze i

udostępniać je dla innych systemów

pociągu poprzez, magistralę CAN.

f)

zapewnić identyfikację numeru

pojazdu i pociągu oraz identyfikację

maszynisty.

3. Rejestrator jest źródłem czasu i pozycji

geograficznej dla innych pokładowych

pojazdu.

8.2.2. Dane wprowadzane

i rejestrowane

1. Powinien umożliwiać wprowadzanie przez

obsługę danych:

a) danych maszynisty,

b) danych o pociągu,

c) drogi całkowitej: dane serwisowe

chronione hasłem dostępu lub w sposób

równoważny,

d) danych związanych ze sposobem pomiaru

prędkości i drogi (np. średnicy kół, na

których zainstalowane są czujniki

prędkości).

2. Dane rejestrowane przez system muszą

zawierać przynajmniej informacje o:

a) parametrach jazdy wskazywanych w

kabinie maszynisty (na manometrach,

kontrolkach

i wskaźnikach),

b) czynnościach maszynisty, w tym użycie

wszystkich istotnych manipulatorów

mających związek z prowadzeniem

Pojazdu, dostępnych na magistrali CAN.

c) danych dochodzących do pociągu z

systemu kontroli ruchu,

d) pracy systemu napędowego,

e) pracy układu pneumatycznego i

hamulcowego (ciśnienia: ciśnienie w

przewodzie zasilającym, w przewodzie

hamulcowym oraz w wybranych cylindrach

hamulcowych),

f) pracy układu pneumatycznego (pracy

obwodów pomocniczych, np. napięcia

baterii.

3. Szczegółowy wykaz rejestrowanych danych

217

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

podlega uzgodnienia z Zamawiającym.

4. Droga powinna być zapamiętywana trwale

po wyłączeniu zasilania.

218

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

8.2.3. Informacje dostępne

na pulpitach

maszynisty

Na pulpitach maszynisty muszą być

wyświetlane następujące informacje:

a) czas lokalny (godzina, minuta,

sekunda),

b) droga (wyświetlana on-line i w sposób

jednoznaczny na terminalu DMI),

c) numer maszynisty prowadzącego

Pojazd,

d) przybliżona wielkość wolnego miejsca

do zapisu danych (podana w

godzinach rejestracji w godzinach lub

procentach),

e) komunikaty statusie oraz błędach i

uszkodzeniach.

8.2.4. Kontrola systemu

1. System musi posiadać funkcję

samokontroli wykrywającą jego

ewentualne niesprawności, w tym z

modułu pomiaru prędkości i drogi

2. Informacja o stanie urządzenia musi być

dostępna na pulpicie maszynisty.

Zasilanie systemu poprzez indywidualny

bezpiecznik w stanach awaryjnych

(akumulatory) jak i podczas normalnej pracy z

stabilnego źródła zasilania.

8.2.5. Zasilanie systemu

8.3. System monitoringu wizyjnego zapewniających obserwację szlaku oraz obrazów

wyświetlanych na sygnalizatorach z funkcją audio rozmów (głosu) prowadzonych w kabinie

maszynisty

Pkt.

Nazwa

Wymagania

8.3.1.

Wymagania ogólne

Zabudować system monitoringu wizyjnego

składający się z co najmniej dwóch kamer

zewnętrznych, zapewniających obserwację

szlaku oraz obrazów wyświetlanych na

sygnalizatorach z wejściem audio umożliwia

podłączenie mikrofonu.

1. Urządzenie musi być wyposażone w

następujące interfejsy:

a) Ethernet:

odczyt zapisanych danych,

serwisowanie urządzenia,

transmisja obrazu i dźwięku z kamer

IP,

zasilanie kamer PoE,

b) USB (kopiowanie zapisanych danych na

nośnik zewnętrzny);

c) Wejść cyfrowych: minimum 6 wejść

dwustanowych;

d) Wyjścia Wi-Fi.

2. Wszystkie rejestrowane dane tj głosu i

Potwierdzenie wymagań lub

oferowane parametry

219

Znak postępowania: BFZ4-073-PU-14/2013

3.

4.

5.

6.

7.

8.

8.3.2.

Rejestracja obrazu

z przed pojazdu

kolejowego

SPÓŁKA AKCYJNA

obrazu muszą być stemplowane data i

czasem.

Dane z rejestracji obrazu i głosu muszą być

zapisane na niewyjmowanej wewnętrznej

pamięci nieulotnej; obligatoryjnie pamięci

typu flach o pojemności nie mniejszej niż

120 GB.

Sterowanie włączaniem rejestracji, wybór

właściwej kamery i mikrofonu w zależności

od wyboru aktywnej kabiny i pozycji

nastawnika kierunku jazdy itd. Algorytm i

sposób sterowania do uzgodnienia z

Zamawiającym.

Urządzenie powinno zapewnić pobranie

(odczyt) danych w następujące sposoby:

a) bezpośrednio poprzez Ethernet,

b) pośredni z użyciem dedykowanej

pamięci USB,

c) sieć Wi-Fi.

Urządzenie powinno jednoznacznie

wskazywać swoja sprawność (np. zapalenie

lampki na pulpicie maszynisty lub

komunikat do systemu diagnostycznego

pojazdu)

Analizy i archiwizacja zapisanych danych

powinna być dostępna na standardowym

komputerze PC. Programy do konfiguracji

kamery, rejestracji obrazu oraz analizy

dostarcza producent urządzenia na

warunkach jak w pkt 6.2 ust.8.

Rejestrator powinien być umiejscowiony

poza strefą zgniotu oraz bezpiecznej

odległości od przegród ochronnych i

materiałów łatwopalnych.

Urządzenie w zakresie rejestracji obrazu z przed

pojazdu kolejowego powinno spełniać

następujące wymagania:

a) rozdzielczość rejestrowanego obrazu

4CIF = 704×576;

b) konfigurowana ilość klatek do 25 kl/s;

c) zapis klatki co 10 m;

d) kompresja MPEG-4, H.264. lub

równoważne;

e) kamera IP:

obudowa wodoszczelna, wzmocniona

dodatkowym płaszczem, min. IP66

jakość obrazu - rozdzielczość 720x576

(D1), transmisja w D1

praca w trybie dzień/noc,

standaryzacja z systemem ONVIF,

wejście audio umożliwia podłączenie

mikrofonu,

płynna transmisja danych (25kl/s) przy

najwyższej kompresji H.264,

220

Znak postępowania: BFZ4-073-PU-14/2013

8.3.3.

Rejestracja rozmów

w kabinie

8.3.4.

Inne

SPÓŁKA AKCYJNA

funkcja ICR - automatyczny filtr

podczerwieni,

wejście i wyjście alarmowe,

zasilanie PoE (Power over Ethernet).

Urządzenie w zakresie rejestracji rozmów w

kabinie

maszynisty

powinno

spełniać

następujące wymagania:

a) zapis sygnałów dźwiękowych - formacie

rejestracji cyfrowej;

b) jakość zapisu – 16 bit, min. 96 kbps;

c) kompresja mp3, wma, aaa lub równoważna;

d) długość zapisu konfigurowana taka sama jak

przy zapisie obrazu.

Zamawiający dopuszcza realizację

funkcjonalności wynikającej z monitoringu

wizyjnego zapewniającego obserwację szlaku

oraz obrazów wyświetlanych na sygnalizatorach

z funkcją audio rozmów (głosu) prowadzonych

w kabinie maszynisty przez rejestrator zdarzeń.

9. Wymagania ogólne dla systemu sterowania i diagnostyki lokomotywy

9.1.

Pkt.

Sterowanie lokomotywy

Nazwa

Sterowanie zespołem

napędowym

9.1.1.

Sterowanie lokomotyw

z wykorzystaniem energii

z akumulatorów

9.1.2.

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

poprzez komputer pokładowy w czasie

rzeczywistym; układ sterowania

powinien zapewnić optymalny przebieg

zużycia paliwa i pełne wykorzystanie

mocy silnika spalinowego w jego całym

użytkowym zakresie prędkości

obrotowych; układy sterowania pracą

zespołu napędowego powinny

automatycznie ograniczyć wpływ

umiejętności maszynisty na zużycie

paliwa; układy te powinny zapewnić

również utrzymanie zadanych prędkości

jazdy oraz automatyczne sterowania

pracą pozostałych urządzeń

lokomotywy z funkcjami dozorowania i

diagnozowania.

Obligatoryjnie, sterowanie jazdą

lokomotywy z wykorzystaniem energii

z akumulatorów z wyłączonym silnikiem

spalinowym , uwzględniające rodzaj

zastosowanej baterii:

1. z przeznaczeniem na samodzielny

wjazd/wyjazd do/z hali.

2. jazda lokomotywy ze składem wjazd/wyjazd ze składem wagonów

do/z hali.

Konfiguracja sterowania poza

221

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

pulpitem, zalecana zwora.

9.1.3.

Sterowanie wielokrotne

lokomotyw

System komunikacji

Wymagane do 2 lokomotyw łącznie.

system komunikowania się pomiędzy

sterownikami urządzeń powinien być

zgodny ze standardem CAN (bus).

obligatoryjna, panele operatorskie w

obydwu pulpitach, dane zapisywane

podlegają uzgodnieniu z Zamawiającym

Obligatoryjne.

9.1.4.

9.1.5.

9.1.6.

Komunikacja z systemem

maszynista pojazd

Monitorowanie parametrów

pracy oraz wyników

diagnozowania

Kontrola elektronicznych

systemów sterowania

poszczególne podsystemy muszą

podlegać kontroli przez wewnętrzne

układy logiczne, tak w fazie pierwszego

uruchamiania lokomotywy oraz w

ciągu całego okresu pracy poprzez inne

rutynowe testy.

W przypadki konieczności stosowania

specjalnych zewnętrznych urządzeń

kontrolujących Zamawiający wymaga

ich dostarczenia wraz z lokomotywą.

Obligatoryjnie - zabudowa urządzenia

utrzymującego stałą prędkość pojazdu

– tempomatu: zakres pracy od 2 km/h

do 90 km/h.

Zamawiający dopuszcza stopniowanie

zadawanej prędkości, w km/h, w

następujący sposób: 2,od 5 do 30 co 5;

od 30 do 90 co 10 km/h.

9.1.7.

System utrzymania stałej

prędkości

9.1.8.

9.2.

Pkt.

9.2.1.

Diagnostyka pokładowa

Nazwa

Wymagania ogólna

Wymagania

Potwierdzenie wymagań lub

oferowane parametry

Lokomotywy należy wyposażyć w system

diagnostyki pokładowej wg oferty

Wykonawcy. Zamawiający wymaga, aby do

systemu diagnostyki pokładowej były

dołączone następujące systemy i układy:

układ silników trakcyjnych, obwód zasilania,

obwody i aparaty WN, obwody i aparaty

sieci 3 fazowej, obwód ładowania baterii,

system wentylacyjny, obwody klimatyzacji,

system zamykania i blokowania drzwi,

obwód hamulca, w tym rejestracja ciśnień

w przewodzie głównym hamulca, instalacje

sanitarne, obwody informacji dla pociągu.

System ten w każdym przypadku powinien

umożliwiać diagnostykę poszczególnych

urządzeń i podzespołów, jak również

powinien posiadać możliwość zapisu

222

Znak postępowania: BFZ4-073-PU-14/2013

9.2.2.

Komunikacja z

systemem

SPÓŁKA AKCYJNA

diagnozowanych parametrów.

1. Obligatoryjnie wyświetlanie instrukcji

dla maszynisty w razie wystąpienia

zakłóceń.

2. Treść komunikatów podlega

uzgodnieniu z Zamawiającym.

223

Znak postępowania: BFZ4-073-PU-14/2013

9.2.3.

Inne

9.3.

oduł komunikacyjny

Pkt.

SPÓŁKA AKCYJNA

Systemy pomiarowe i diagnostyczne

lokomotywy i ich wykorzystanie w procesie

utrzymania powinny uwzględniać

możliwości stacji diagnostycznej

lokomotyw.

Nazwa

Wymagania

9.3.1. Wymagania ogólne

Lokomotywa musi być wyposażona w moduł

komunikacyjny

1. Moduł komunikacyjny powinien realizować

połączenia wysokiej jakości w technologiach

CDMA, GSM 2G, GSM 3G, Wi-Fi 2,4GHz, WiFi 5,1GHz.

2. Moduł powinien być wpięty do centralnej

szyny CAN dzięki której będzie możliwa

transmisja danych pomiędzy: wskazanymi

serwerami zmawiającego a zabudowanymi

w lokomotywie systemami.

a) logowania maszynisty,

b) danych o pociągu,

c) rejestratora

zdarzeń

(prędkościomierza),

d) systemu diagnostycznego,

e) rozkładu jazdy,

f)

monitoringu paliwa,

g) rejestratora cyfrowego CCTV

h) lokalizacji GPS.

3. Wszystkie protokoły transmisji danych oraz

sposoby nawiązywania transmisji zostaną

ustalone na etapie uzgodnień. Strukturę i

formaty podstawowych danych ujęto w pkt

9.1.

9.3.2. Pamięć

wewnętrzna

Zamawiający wymaga aby moduł komunikacyjny

posiadał zintegrowaną pamięć CACHE

umożliwiającą przechowywanie danych w razie

utraty połączenia z serwerami. (Nie dotyczy

systemu monitoringu CCTV). Pamięć

wewnętrzna CACHE modułu nie powinna być

mniejsza niż 16 GB. W przypadku braku dostępu

do sieci, moduł komunikacyjny będzie

przechowywał dane, aż do nawiązania

połączenia i możliwości przesłania informacji na

wskazane serwery docelowe Zamawiającego.

Moduł komunikacyjny musi zapewnić

przechowanie zapisanych danych w przypadku

braku zasilania.

1. Zabudować instalację do transmisji

GPS/GSM.

2. Zainstalowana antena GPS/GSM w

wykonaniu kolejowym ze spliterem do

9.3.3. Instalacja do

transmisji

GPS/GSM i antena

Potwierdzenie wymagań lub

oferowane parametry

224

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

rozdziału sygnału GPS na moduł

komunikacyjny i rejestrator zdarzeń

10. Wymagania eksploatacyjne

10.1.

Wymagania ogólne

Pkt.

Nazwa

10.1.1.

Przebieg między przeglądami

poziomu 1 wg „Rozporządzenia

Ministra Infrastruktury, z dnia

12 paź. 2005 r., w sprawie

ogólnych warunków

technicznych eksploatacji

pojazdów kolejowych”.

Najmniejszy średni przebieg

między uszkodzeniami

powiadamiającymi wyłączenie

pociągu z ruchu.

Minimalny okres eksploatacji do

naprawy wg 4 poziomu

utrzymania

Okres eksploatacji lokomotywy

po modernizacji

Przebieg pomiędzy kolejnymi

wymianami obręczy lub kół.

10.1.2.

10.1.3.

10.1.4.

10.1.5.

10.2.

Pkt.

Wymagania

Potwierdzenie wymagań

lub oferowane

parametry

Nie mniej niż 14 dni.

75 000 km,

≥ 1 000 000 i nie później niż po 8

latach.

Min 20 lat.

500 tys. km

Cykl obciążenia silnika w pracy manewrowej

Nazwa

10.2.1. Cykl obciążenia silnika w

pracy manewrowej

Wymagania Zamawiającego

Potwierdzenie wymagań lub

oferowane parametry

Zamawiający wymaga, aby

lokomotywa była zdolna do pracy

cyklu obciążeń wymaganym przez

Zamawiającego

225

Znak postępowania: BFZ4-073-PU-14/2013

SPÓŁKA AKCYJNA

11. Wymagania dodatkowe

Pkt.

Nazwa

Wymagania Zamawiającego

Potwierdzenie wymagań lub

oferowane parametry

Zamawiający wymaga, aby

11.1. Struktura oraz format danych

pomiędzy

urządzeniami

lokomotywa

na

była zdolna do

pokładzie Pojazdu w ramach

komunikacji z systemami

współpracy

systemów

Zamawiającego.

z

modułem komunikacyjnym

11.2. Przykładowy projekt

kolorystyk zewnętrznej

i wewnętrznej

Zamawiający wymaga aby kolorystyka

pojazdu winna być zgodna z wzorem i

barwami określonymi przez

Zamawiającego w ust. 9.2 Załącznika

1.1 do SIWZ

……….………………. dnia ………... 2013r.

……………………………………………

(podpis wykonawcy (ów))

226