technika

bezpieczeństwo

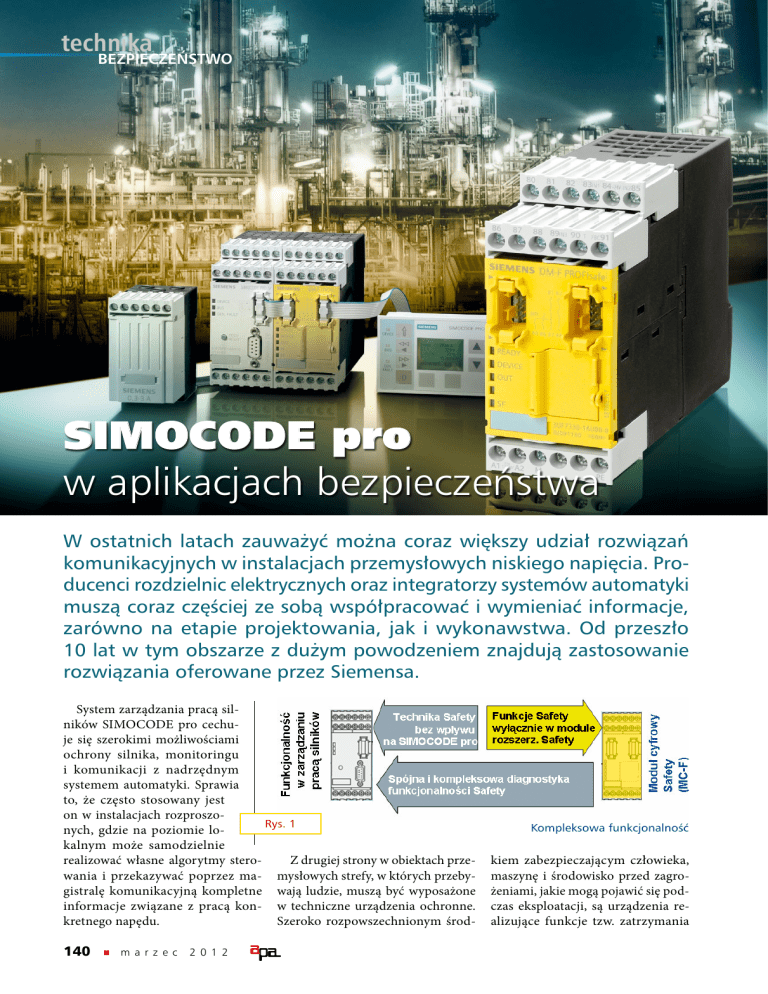

SIMOCODE pro

w aplikacjach bezpieczeństwa

W ostatnich latach zauważyć można coraz większy udział rozwiązań

komunikacyjnych w instalacjach przemysłowych niskiego napięcia. Producenci rozdzielnic elektrycznych oraz integratorzy systemów automatyki

muszą coraz częściej ze sobą współpracować i wymieniać informacje,

zarówno na etapie projektowania, jak i wykonawstwa. Od przeszło

10 lat w tym obszarze z dużym powodzeniem znajdują zastosowanie

rozwiązania oferowane przez ­Siemensa.

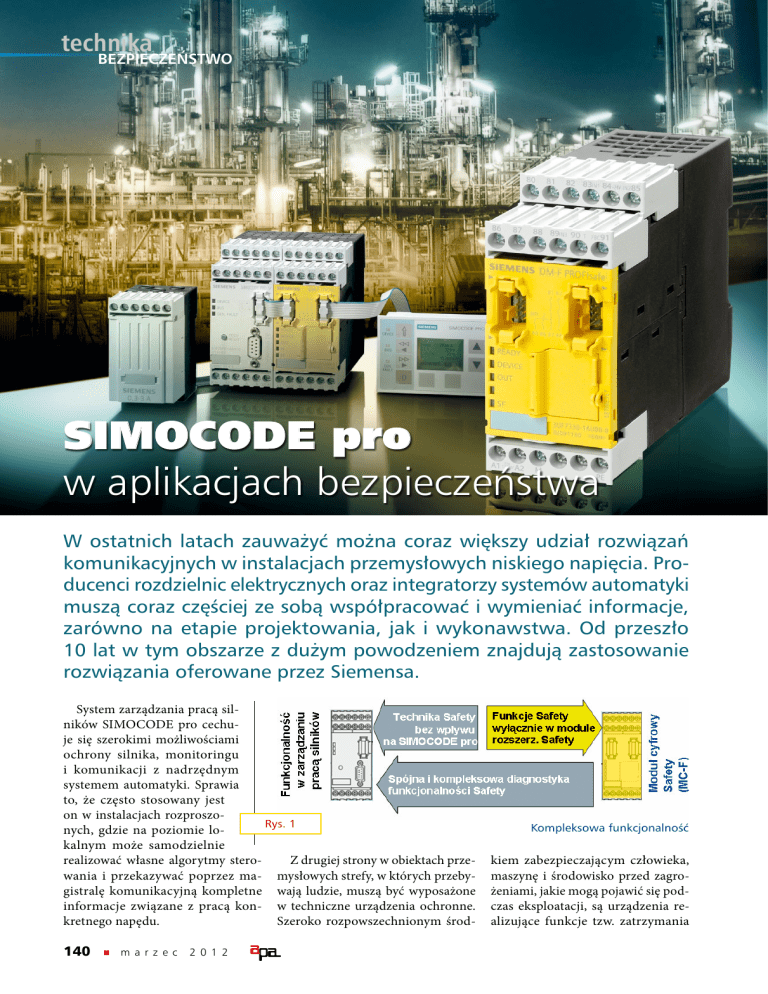

System zarządzania pracą silników S­ IMOCODE pro cechuje się szerokimi możliwościami

ochrony silnika, monitoringu

i komunikacji z nadrzędnym

systemem automatyki. Sprawia

to, że często stosowany jest

on w instalacjach rozproszoRys. 1

nych, gdzie na poziomie lokalnym może samodzielnie

realizować własne algorytmy steroZ drugiej strony w obiektach przewania i przekazywać poprzez ma- mysłowych strefy, w których przebygistralę komunikacyjną kompletne wają ludzie, muszą być wyposażone

informacje związane z pracą kon- w techniczne urządzenia ochronne.

kretnego napędu.

Szeroko rozpowszechnionym środ-

140

m a r zec

2 0 1 2

Kompleksowa funkcjonalność

kiem zabezpieczającym człowieka,

maszynę i środowisko przed zagrożeniami, jakie mogą pojawić się podczas eksploatacji, są urządzenia realizujące funkcje tzw. zatrzymania

technika

bezpieczeństwo

awaryjnego (stop awaryjny, wyłączniki linkowe na transporterach taśmowych, itd.). Siemens,

w ramach portfolio produktowego systemu zarządzania pracą silników – SIMOCODE pro, wprowadził tego typu funkcjonalność,

udostępniając dwa nowe moduły

cyfrowe fail-safe. Dają one możliwość realizacji bezpiecznego

wyłączenia napędów elektrycznych stosowanych w automatyce

­procesowej.

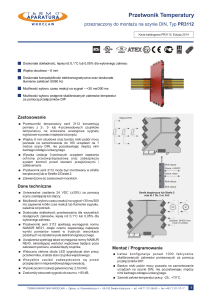

Moduły ­M C-F ­P rofisafe

oraz ­

MC-F ­

L ocal spełniają wymagania norm ­

I EC

61508/62061 i są zgodne ze standardem I­SO 13849-1 w zakresie bezpieczeństwa funkcjonalnego do kategorii do ­SIL 3/PL

e. Moduł ­MC-F ­Local dokonuje bezpiecznego wyłączenia silnika w odpowiedzi na lokalny

sygnał fail-safe otrzymany bezpośrednio z czujników lub przycisków, natomiast moduł M

­ C-F

Profisafe – na sygnał fail-sa­

fe otrzymany za pośrednictwem

magistrali ­Profibus ze sterownika fail-safe. SIMOCODE oraz

Rys. 2

Funkcjonalność bezpieczeństwa poprzez M

­ C-F ­Local

Schemat ideowy ­MC-F ­Local

Rys. 3

Rys. 4

Przenośnik

taśmowy

– schemat

sterowania

– ark. 1

dwa nowe moduły konfigurowane są przy użyciu oprogramowania ­SIMOCODE E

­ S. Dla aplikacji

fail-safe z wykorzystaniem modułu

­MC-F ­Profisafe, oferowane są również gotowe do użycia, certyfikowane przez ­TÜV biblioteki „Distributed ­Safety and S­ 7 ­F-Systems”, które

dostępne są w dodatkach do oprogramowania S­ tep 7.

Przykładowym zastosowaniem

urządzenia jest aplikacja automatyki transportera taśmowego w przemyśle cukrowniczym realizującego

funkcje bezpieczeństwa w strefie zagrożenia wybuchem pyłów cukrowych (patrz schematy). W systemie

wyłączniki linkowe lewej i prawej

strony podłączone są do odpowiednich zacisków wejść modułu bezpieczeństwa. Funkcja stopu awaryjnego

realizowana jest za pomocą przycisku grzybkowego podłączonego do

ma r z e c

2 0 1 2

141

technika

bezpieczeństwo

W dotychczasowych aplikacjach safety urządzenie SIMOCODE pro

współpracowało z zewnętrznym

przekaźnikiem bezpieczeństwa.

Obecnie, wychodząc naprzeciw

oczekiwaniom użytkowników tego

typu rozwiązań, firma Siemens powiązała funkcjonalność safety z nowym modułem cyfrowym SIMOCODE pro, tworząc w ten sposób

zintegrowany system zarządzania

Przenośnik taśmowy –

schemat sterowania – ark. 2

Rys. 5

zacisków modułu bezpieczeństwa.

Stycznikiem załączającym napęd

steruje moduł bezpieczeństwa, który realizuje funkcję sterującą odpowiedzialną za bezpieczne wyłączenie napędu.

Ponadto SIMOCODE pro współpracuje z przekaźnikiem kontroli ruchu. W przypadku wystąpienia

poślizgu taśmy, transporter zostaje wyłączony. SIMOCODE pro został oprogramowany w taki sposób,

że na jego wyjściach oraz interfejsach do systemu nadrzędnego przekazywane są informacje, z jakich

przyczyn transporter został wyłączony. Dysponując tego typu danymi operator może podejmować

decyzje o szybkości reagowania na występujące zakłócenia.

Rys. 6

Przenośnik taśmowy - schemat sterowania – ark. 3

Tabela. Opis zacisków modułu bezpieczeństwa

Zacisk

60,66

61,67

62,68

Y12, Y22

T1, T2

Y33

Y34

A1(+)

A2(–)

M

1

T3

PE

142

Opis sygnału

Moduł cyfrowy wyjście przekaźnikowe

Załączenie obwód 1 przekaźnika N

­ O

Załączenie obwód 2 przekaźnika ­NO

Obwód wejściowy czujnika ­Kanał 1 ­Kanał 2

Zasilanie obwodu wejściowego czujnika (24 ­VDC pulsujące)

Przycisk ­Start: Załączenie na zbocze narastające lub opadające

Obwód sprzężenia zwrotnego

Napięcie zasilające 110-240 V

­ AC/VDC lub 24 ­VDC

Napięcie zasilające ­N AC ­lub –24 ­VDC

Masa (potencjał odniesienia dla obwodu wejściowego czujnika

3UF7320-1AU00-0)

Wejście kaskadowe

Napięcie zasilania obwodu wejściowego czujnika 24 V

­ DC

Przewód ochronny

m a r zec

2 0 1 2

pracą napędów z możliwością stosowania techniki bezpieczeństwa

zarówno poza, jak i w strefach zagrożenia wybuchem. Rozwiązanie

to powinno znaleźć zastosowanie

w górnictwie odkrywkowym, przemyśle chemicznym, petrochemicznym, cukrownictwie i wszędzie tam,

gdzie występuje konieczność zastosowania nowoczesnych rozwiązań

w zakresie sterowania bez ponoszenia wysokich kosztów.

Edmund ­Grabias,

M+W Process ­Automation

Dariusz W

­ ays, Siemens