2013-09-30

Nagłe pękanie i wiązkość materiału

Niekiedy konstrukcje zaprojektowane poprawnie z punktu widzenia zarówno

odkształcenia sprężystego, jak i plastycznego ulegają katastroficznemu zniszczeniu w

wyniku nagłego pękania. Cechą wspólną tego typu sytuacji, pękania spawanych kadłubów

statków, spawanych mostów i rur gazociągów oraz zbiorników ciśnieniowych - jest obecność

pęknięć będących często efektem błędów spawania.

Nagłe pękanie jest spowodowane wzrostem - zachodzącym z szybkością propagacji

dźwięków w danym materiale - istniejących pęknięć, które nagle stają się niestabilne.

Energetyczne kryterium nagłego pękania

Nadmuchanie balonika prowadzi do zmagazynowania w nim pewnej energii. Energia ta

jest związana zarówno z ciśnieniem gazu wewnątrz balonu, jak i z napięciem gumowej

powłoki. Wzrasta ona w miarę wzrostu ciśnienia w baloniku.

Jeśli do rozważanego układu wprowadzimy defekt w postaci igły penetrującej powłokę

balonika, nadmuchany balonik pęknie, uwalniając zgromadzoną w nim energię.

Powłoka balonika nagle pęka, pomimo że napięcie nie przekracza jej wytrzymałości na

rozciąganie. Jeśli jednak taki sam defekt wprowadzimy do układu o mniejszej energii, np.

nakłuwając balonik nadmuchany częściowo, wykazuje on cechy stabilności i nagłe pękanie nie

ma miejsca. Z kolei, jeśli nadmuchujemy balonik uprzednio przedziurawiony, w pewnym

momencie osiągamy ciśnienie, przy którym balonik nagle pęka. Innymi słowy, podczas

nadmuchiwania osiągamy moment, w którym dziurka w baloniku staje się niestabilna i mamy

do czynienia z nagłym pękaniem.

Wiele wypadków (niespodziewane zawalenie się mostu, pęknięcie kotła) miało miejsce i

nadal przytrafia się w związku z opisanym zjawiskiem.

We wszystkich przypadkach, przekroczone zostaje krytyczne naprężenie, przy którym

jest dostatecznie dużo energii na to, by wykonać pracę rozrywania materiału, co często

zaskakuje konstruktora danego elementu.

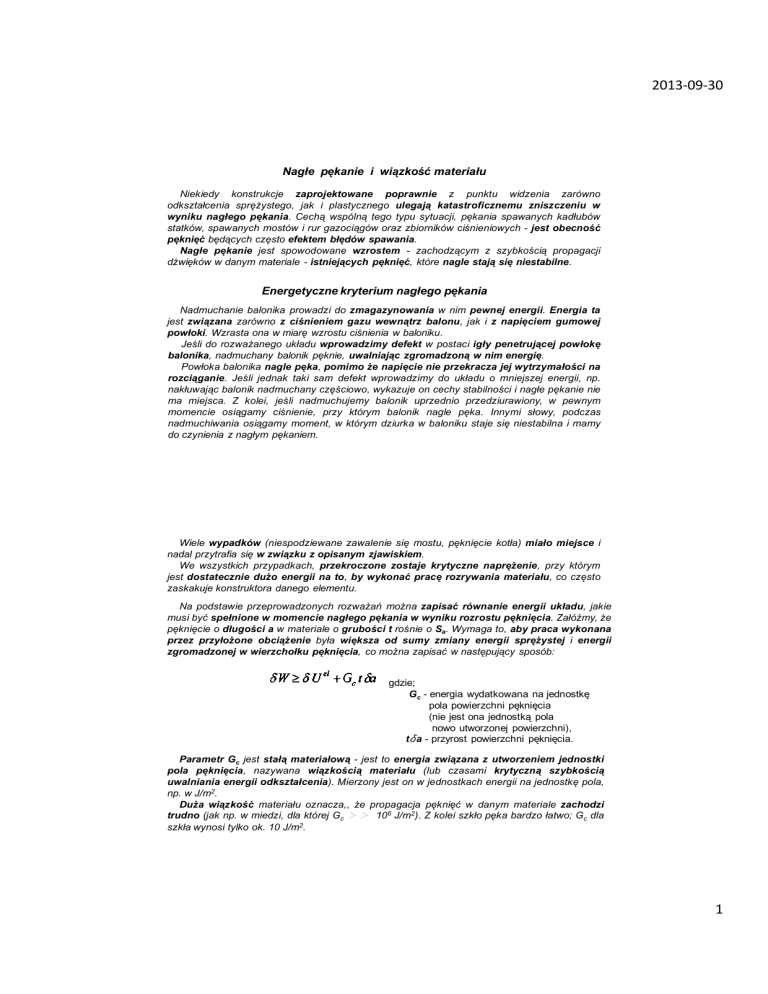

Na podstawie przeprowadzonych rozważań można zapisać równanie energii układu, jakie

musi być spełnione w momencie nagłego pękania w wyniku rozrostu pęknięcia. Załóżmy, że

pęknięcie o długości a w materiale o grubości t rośnie o Sa. Wymaga to, aby praca wykonana

przez przyłożone obciążenie była większa od sumy zmiany energii sprężystej i energii

zgromadzonej w wierzchołku pęknięcia, co można zapisać w następujący sposób:

gdzie;

Gc - energia wydatkowana na jednostkę

pola powierzchni pęknięcia

(nie jest ona jednostką pola

nowo utworzonej powierzchni),

tda - przyrost powierzchni pęknięcia.

Parametr Gc jest stałą materiałową - jest to energia związana z utworzeniem jednostki

pola pęknięcia, nazywana wiązkością materiału (lub czasami krytyczną szybkością

uwalniania energii odkształcenia). Mierzony jest on w jednostkach energii na jednostkę pola,

np. w J/m2.

Duża wiązkość materiału oznacza,, że propagacja pęknięć w danym materiale zachodzi

trudno (jak np. w miedzi, dla której Gc > > 106 J/m2). Z kolei szkło pęka bardzo łatwo; Gc dla

szkła wynosi tylko ok. 10 J/m2.

1

2013-09-30

Ten sam parametr Gc określa wytrzymałość klejów.

Można wyznaczyć jego wartość dla kleju nałożonego na taśmę klejącą poprzez zawieszenie

ciężarka na częściowo odwiniętej taśmie klejącej odwijanej z rolki zawieszonej (np. na ołówku),

w ten sposób, że może ona w miarę swobodnie się obracać, jak to pokazano na rys. 3.1.

Należy zwiększać masę ciężarka do wartości M, przy której zaczyna się nagłe odwijanie taśmy

(= nagłe pękanie).

Dla tego typu geometrii układu, człon dUel

jest mały w porównaniu z pracą wykonaną

przez ciężar M (taśma ma stosunkowo małą

podatność sprężystą) i może być pominięty.

Wówczas równanie równowagi dla nagłego

pękania przyjmie postać:

W tym przypadku

a zatem

Rysunek 3.1

Schemat wyznaczania wartości Gc dla kleju

na taśmie (typu scotch).

Parametr t zwykle przyjmuje wartość 2 cm,

M = 1 kg i g ok.. 10 m/s2, co daje:

Jest to rozsądna wartość dla klejów i charakterystyczna wartość dla wielu polimerów.

Nagłe pękanie sztywno zamocowanej płyty

Płyta pokazana na rys. 3.2 jest rozciągana siłami przyłożonymi na dwóch jej

krawędziach, które nie przesuwają się względem siebie. Ponieważ krawędzie te się nie

przesuwają, więc przyłożone siły nie wykonują pracy i dW=0. Odpowiednio, równanie

równowagi energii w momencie inicjacji nagłego pęknięcia przyjmuje postać:

Jednak w miarę jak rośnie pęknięcie płyty,

naprężenia w jej materiale ulegają relaksacji, co

oznacza, że płyta traci energię sprężystą. Zatem

dUel przyjmuje wartość ujemną, a -dUel wartość

dodatnią. Wartość dUel można oszacować w

sposób pokazany na rys. 3.3.

Rysunek 3.2

Nagłe pękanie w płycie o

zamocowanych brzegach.

Rysunek 3.3

Uwolnienie zmagazynowanej energii

odkształcenia podczas wzrostu pęknięcia.

2

2013-09-30

Przeanalizujmy mały sześcian materiału płyty o objętości jednostkowej. Pod działaniem

obciążenia F sześcian ten jest poddany naprężeniom s , które powodują odkształcenie e.

Każdy sześcian o objętości jednostkowej ma zatem energię sprężystą Uel wynoszącą se/2 lub

s /2E. Jeśli teraz wprowadzimy parametr a określający długość pęknięcia, to zauważymy, że

materiał w obszarze zakropkowanym na rys. 5.3 ulega relaksacji ( naprężenie maleje do zera) i

traci energię sprężystą.

Zmiana energii jest określona wzorem:

W miarę jak pęknięcie rośnie o da, odpowiadająca mu wartość dUel jest dana jako:

Krytyczny warunek nagłego pękania przybierze wówczas postać:

Przyjęte założenie co do sposobu relaksowania naprężeń w materiale jest dość zgrubne.

Bardziej wyrafinowana analiza matematyczna prowadzi do wniosku, że wyprowadzone

oszacowanie dUel jest zaniżone o połowę. Bardziej precyzyjna zależność ma postać:

Co można uprościć do warunku w momencie uruchamiania

nagłego pękania

Warunki nagłego pękania

Wróćmy teraz do warunku inicjacji nagłego pękania nadając mu następującą postać o

charakterze ogólnym dla różnego typu konstrukcji:

Lewa strona tego równania ujmuje warunek, że nagłe pękanie wystąpi w materiale

poddanym działaniu naprężeń s , jeżeli występujące pęknięcia osiągną pewną krytyczną

wielkość a; lub alternatywnie, jeśli do materiału, w którym występują pęknięcia o wielkości

a przyłożone zostanie naprężenie s .

Prawa strona równania zależy jedynie od wielkości o charakterze materiałowym;od

modułu Younga E oraz od parametru Gc(wiążkości materiału), czyli energia wymagana do

utworzenia pęknięcia o powierzchni jednostkowej, jest wartością uzależnioną od cech danego

materiału.

Istotną cechą tego równania jest krytyczna kombinacja naprężenia i wielkości pęknięć,

przy której mamy do czynienia z pojawieniem się nagłego pękania.

Wyrażenie

pojawia się tak często w rozważaniach dotyczących zjawiska nagłego

pękania, że zwykle jest ono zastępowane jednym symbolem K [MNm-3/2], który jest nazywany

współczynnikiem intensywności naprężeń. Poprzednie równanie można zapisać również w

następującej postaci:

gdzie:

K -[=

] – współczynnik intensywności naprężeń,

Kc - [ =

] - krytyczny współczynnik intensywności

naprężeń.

3

2013-09-30

Wartości Gc i Kc

Wartość Kc można wyznaczyć dla dowolnego materiału poprzez utworzenie w próbce

pęknięcia o znanej wielkości a i stopniowe jej obciążanie aż do momentu inicjacji nagłego

pęknięcia. Z kolei parametr Gc może być wyznaczony na podstawie wartości Kc za pomocą

zależności Kc2 = EGC.

Wartości Kc i Gc dla wielu metali, polimerów, ceramik i kompozytów przedstawiono na rys.

3.4 i 3.5 oraz w tabl. 3.1.

Przedstawione dane liczbowe odnośnie wiązkości i krytycznych wartości

współczynników intensywności naprężeń są niezwykle ważne - ignorowanie tych wielkości

było, i nadal jest, przyczyną wielu katastrof.

W momencie inicjacji nagłego pęknięcia

Mówiąc precyzyjniej, wynik ten dotyczy jedynie cienkiej, półnieskończonej płyty danego

materiału, takiej jaką pokazano na rys. nr 5.2, dla której grubość t jest dużo mniejsza od a i od

innych wymiarów płyty. Oczywiście problemy, z którymi mamy do czynienia w praktyce rzadko

spełniają ten warunek, więc wymagana jest pewna korekta wyrażenia.

Gdy t i inne wymiary płyty są dużo większe od a, wówczas:

TABLICA 3.1

Wiązkość Gc i krytyczny współczynnik intensywności naprężeń Kc

4

2013-09-30

Rysunek 3.4

Wiązkość różnych materiałów

inżynierskich.

Rysunek 3.5

Krytyczny współczynnik

intensywności naprężeń Kc.

5

2013-09-30

ZNISZCZENIE ZMĘCZENIOWE

Jeśli znamy maksymalny wymiar pęknięć, na podstawie przedstawionego kryterium możemy

dobrać krytyczną wielkość obciążenia tak, aby nie nastąpiło nagłe pęknięcie materiału.

Jednakże pęknięcia mogą powstawać i rosnąć z małą szybkością przy obciążeniach

mniejszych od obciążeń krytycznych, jeśli mają one:

- charakter zmienny w czasie,

- gdy otoczenie materiału jest środowiskiem korodującym.

Pierwszy z powodów wzrostu pęknięcia nazywamy zmęczeniem materiału, drugi korozja.

Tak jak to przedstawiono w tabl. 3.2 rozróżniamy cztery rodzaje zmęczenia materiałów.

TABLICA 3.2

Trwałość zmęczeniowa elementów pozbawionych pęknięć

Badania odporności zmęczeniowej prowadzone są na próbkach poddanych

zmiennemu rozciąganiu (lub ściskaniu) lub poddanych obrotowemu zginaniu (rys. 3.6).

Przykładane naprężenie, w ogólnym przypadku, zmienia się sinusoidalnie w funkcji czasu,

jakkolwiek nowoczesne programowane maszyny serwohydrauliczne umożliwiają pełną

kontrolę zmienności naprężenia.

Rysunek 3.6

Badanie zmęczeniowe.

6

2013-09-30

Przy opisie obciążenia definiujemy następujące parametry określające w sposób

jednoznaczny zmienność naprężeń w czasie t.

Różnicę naprężeń Ds :

Średnie naprężenie cyklu s m :

Amplituda cyklu naprężeń s a :

Współczynnik asymetrii cyklu R:

Współczynnik stałości obciążenia H:

oraz: N - liczba cykli zmęczeniowych,

Nf - liczba cykli do zmęczeniowego zniszczenia materiału.

W pierwszej kolejności przedmiotem analizy będzie zmęczenie w warunkach średniej

wartości naprężeń równej zeru ( s m = 0 ), następnie uzyskany wynik zostanie uogólniony

na przypadek niezerowej wartości średniej przyłożonych naprężeń.

Dla przypadku wysokocyklowego zmęczenia materiału pozbawionego pęknięć, a więc

wówczas, gdy ani s max ani s min nie przekraczają granicy plastyczności, okazało się, że dane

doświadczalne można dobrze opisać następującą zależnością:

Zależność ta nazywana jest prawem Basquina. Parametr a jest stałą (o wartości od 1/15

do 1/8 dla większości materiałów), podobnie jak C1.

Rysunek 3.7

Zmęczenie wysokocyklowe kontrolowane warunkiem inicjacji pęknięcia

(prawo Basąuina)

7

2013-09-30

W przypadku niskocyklowego zmęczenia materiału pozbawionego pęknięć, a więc

wówczas, gdy s max lub s mm przekraczają granicę plastyczności, prawo Basąuina nie

obowiązuje, co zilustrowano wykresem na rys. 3.8.

Otrzymuje się liniową zależność zakresu odkształceń plastycznych Depl zdefiniowanych

na rys. 3.9, w funkcji liczby cykli do pęknięcia Nf . Zależność ta znana jest jako prawo

Coffina-Mansona w postaci:

gdzie: b (o wartości od 0,5 do 0,6) i C2 stałe.

Rysunek 3.8

Zakres odkształceń plastycznych Depl w

zmęczeniu niskocyklowym.

Rysunek 3.9

Zmęczenie niskocyklowe kontrolowane

warunkiem inicjacji pęknięcia

(Prawo Coffina-Mansona).

Przedstawione dwa prawa (zakładając znajomość stałych a, b, C1 i C 2) dobrze opisują

odporność zmęczeniową próbek pozbawionych karbów poddanych zmiennym

naprężeniom o stałej amplitudzie i o ich średniej wartości wynoszącej zero.

Jeśli materiał poddany jest działaniu zmiennych naprężeń rozciągających lub

ściskających (to znaczy s m jest różne od zera), dla zachowania tej samej wartości Ńf

zakres zmienności naprężeń musi być zmniejszony zgodnie z regułą Goodmana (rys.

3.10):

Rysunek 3.10

Zasada Goodmana - wpływ niezerowych

naprężeń średnich na zmęczenie kontrolowane

warunkiem inicjacji pęknięcia.

W równaniu tym Ds 0 oznacza zakres

zmienności naprężeń przy zniszczeniu po

liczbie Nf cykli przy średnim naprężeniu

wynoszącym zero oraz Ds 0m oznacza ten

sam parametr dla s m różnego od zera).

Reguła

Goodmana

ma

charakter

empiryczny i nie zawsze znajduje

potwierdzenie.

Wówczas

należy

przeprowadzić badania w warunkach

symulujących warunki pracy badanego

elementu i przy opracowywaniu ostatecznej

konstrukcji skorzystać z tych właśnie

wyników. Reguła Goodmana może być

wykorzystana jedynie we wstępnym

etapie projektowania.

8

2013-09-30

Jeśli oprócz analizowanych wcześniej parametrów, zmienności podlega także Ds ,

należy zastosować zasadę sumowania się zniszczeń podaną przez Minera.

We wzorze tym Nfi oznacza liczbę cykli do zniszczenia pod działaniem naprężeń w

zakresie i, natomiast Ni/Nfi jest ułamkiem zużytej żywotności materiału po liczbie Nf

cykli obciążenia w tym zakresie.

Materiał ulega zniszczeniu w momencie, gdy suma w w/w równaniu osiąga wartość 1.

Również i ta reguła ma charakter empiryczny. Jest powszechnie stosowana w projektowaniu elementów narażonych na zniszczenie zmęczeniowe; w odniesieniu do ważnych

elementów konstrukcji należy potwierdzić jej zasadność w badaniach symulujących warunki

pracy materiału.

Rysunek 3.11

Sumowanie się zniszczenia kontrolowane warunkiem inicjacji pęknięcia.

Odkształcenie i pękanie w wyniku pełzania

Dotychczas skupialiśmy się na właściwościach mechanicznych w temperaturze

pokojowej. Wiele urządzeń, zwłaszcza do przetwarzania energii, jak turbiny, reaktory,

maszyny parowe i instalacje chemiczne, pracuje w temperaturach znacznie wyższych.

Materiały pod obciążeniem, które w temperaturze pokojowej nie ulegają

odkształceniu, wraz ze wzrostem temperatury zaczynają pełzać.

Pełzanie jest to powolne, ciągłe odkształcenie w czasie, które nie zależy już tylko od

naprężenia, lecz również od temperatury i czasu.

W przeciwieństwie do pełzania odkształcenie większości metali i ceramik w temperaturze

pokojowej praktycznie nie zależy od czasu.

Przyjęło się określać pełzanie jako proces "wysokotemperaturowy", a pozostałe

(odkształcenie sprężyste/plastyczne) jako "niskotemperaturowe".

9

2013-09-30

Pojęcia proces "wysokotemperaturowy" i "niskotemperaturowy„.

Wolfram, stosowany na włókna lampowe, ma bardzo wysoką temperaturę topnienia,

ponad 3000°C. Temperatura pokojowa, dla wolframu, jest więc bardzo niską temperaturą.

Jednak również wolfram, w odpowiednio wysokiej temperaturze, ulegnie pełzaniu, co w

rezultacie prowadzi do przepalenia się żarówki.

Na rysunku 5.13 i w tabl. 5.3 podano temperatury topnienia metali i ceramik oraz

temperatury mięknięcia polimerów. Większość metali i ceramik ma wysokie temperatury

topnienia, dlatego zaczynają one pełzać w temperaturach znacznie odbiegających od

pokojowej.

Temperatura, w której materiał zaczyna pełzać, zależy więc od jego temperatury

topnienia.

Jako generalną zasadę należy przyjąć, że pełzanie rozpoczyna się, gdy:

gdzie:

TM - temperatura topienia w kelwinach

Zastosowanie specjalnych dodatków stopowych może podwyższyć temperaturę, w której

występuje pełzanie.

Również polimery podlegają pełzaniu - wiele z nich już w temperaturze pokojowej.

Większość polimerów jest niekrystaliczna i nie ma ściśle określonej temperatury topnienia. Dla

tych materiałów ważnym parametrem jest temperatura zeszklenia TG,, w której ulegają

wzmocnieniu wiązania Van der Waalsa. W znacznie wyższych temperaturach polimer będzie

zachowywał jak skóra lub guma i będzie pełzał pod obciążeniem. W temperaturach znacznie

niższych od TG stanie się twardy ( czasami kruchy) i praktycznie pełzanie nie wystąpi.

Badanie pełzania i krzywe pełzania

Badania pełzania wymagają dokładnego pomiaru temperatury. Zazwyczaj próbka jest

poddawana rozciąganiu lub ściskaniu, najczęściej pod stałym obciążeniem, wewnątrz

pieca, w stałej temperaturze T. Wydłużenie jest mierzone w funkcji czasu.

Na rys. 3.12 przedstawiono typowe wyniki z takiego badania. Metale, polimery i ceramiki

wykazują krzywe pełzania tego właśnie kształtu.

Wstępne i początkowe odkształcenie w wyniku pełzania nie mogą być zaniedbane,

zachodzą one szybko i mogą być traktowane jako sprężyste odkształcenie zależne od

struktury. Następnie jednak materiał wkracza w ustalony stan pełzania lub pełzanie i

odkształcenie rośnie w sposób ciągły, w funkcji czasu.

Zależność ustalonej szybkości

pełzania ess od naprężenia w

stałej

temperaturze

T

we

współrzędnych

logarytmicznych

(rys.

3.12)

można

zapisać

równaniem:

Rysunek 3.12

Badanie pełzania i krzywa pełzania.

gdzie:

n - wykładnik pełzania (najczęściej 3-8).

10

2013-09-30

Rysunek 3.13

Rysunek 3.14

Zmiana szybkości pełzania w funkcji naprężenia. Zmiana szybkości pełzania w funkcji temperatury

Odkształcenie spełniające w/w zależność jest nazywane pełzaniem według prawa

potęgowego ( rys. 3.13). (Dla małych wartości s , przyjmuje się n = 1).

Zależność logarytmu naturalnego ess od odwrotności temperatury bezwzględnej ( 1/T ) (rys.

3.14) można zapisać równaniem:

W zależności tej R jest uniwersalną stałą gazową (8,31 J-mol^K 1), Q jest energią aktywacji

pełzania (J-mol-1). Należy zwrócić uwagę, że szybkość pełzania wzrasta wykładniczo z

temperaturą (rys. 3.14b).

Połączenie tych dwóch zależności wyrażających ess daje w rezultacie:

gdzie: A - stała pełzania,

Uszkodzenie i pękanie w wyniku pełzania

Podczas pełzania narasta uszkodzenie materiału, w wyniku powstawania wewnątrz jamek.

Uszkodzenie to pojawia się w momencie odpowiadającym trzeciemu stadium pełzania i

powiększa się coraz szybciej. Ilustruje to kształt krzywej w obszarze trzeciego stadium

pełzania - gdy jamki się powiększają, przekrój próbki maleje i (przy stałym obciążeniu) wzrasta

naprężenie (rys. 3.14).

Rysunek 3.14

Uszkodzenie wywołane

pełzaniem.

W wielu stopach o dużej wytrzymałości uszkodzenie spowodowane pełzaniem pojawia się

bardzo wcześnie i prowadzi do zniszczenia materiału przy bardzo małym (rzędu 1%)

odkształceniu. W urządzeniach pracujących w wysokiej temperaturze jest ważne, aby upewnić

się, że:

a) Odkształcenie w wyniku pełzania eCT nie przekroczy wartości dopuszczalnej w czasie

eksploatacji konstrukcji.

b) Odkształcenie plastyczne pełzania eCTf (odkształcenie w momencie zniszczenia) jest

wystarczająco zgodne z dopuszczalnym pełzaniem.

c) Czas do zniszczenia elementu tf przy projektowanym obciążeniu i w temperaturze pracy,

jest dłuższy od projektowanego czasu eksploatacji konstrukcji.

11

2013-09-30

Wytrzymałość na pełzanie jest zwykle przedstawiana w postaci odpowiedniego

wykresu (rys. 3.15). Wykresy te mają duże znaczenie techniczne.

Rysunek 3.15

Granica pełzania dla

różnych temperatur.

Materiały odporne na pełzanie

Właściwością, którą przede wszystkim musi wykazywać materiał odporny na pełzanie,

jest wysoka temperatura topnienia (lub mięknięcia). Jeśli materiał ma być eksploatowany w

temperaturze niższej od 0,3 temperatury topnienia (K), pełzanie nie będzie stanowiło

problemu. Jeżeli temperatura eksploatacji ma być wyższa, należy wprowadzić pierwiastki

stopowe powodujące wzrost odporności na pełzanie.

Technologiczne kształtowanie elementów metalowych

Pełzanie może być także pożądane. Wyciskanie, walcowanie lub prasowanie na gorąco i

kucie są operacjami prowadzonymi w temperaturach, w których dominujący jest mechanizm

opisany potęgowym prawem pełzania.

Projektowanie stopów metalowych odpornych na pełzanie

Gdybyśmy musieli dobrać lub zaprojektować materiał odporny na pełzanie, należałoby

postąpić w następujący sposób:

a) Wybrać materiał o wysokiej temperaturze topnienia, ponieważ dyfuzja (i szybkość

pełzania) zależą od T/TM;

b) Maksymalnie utrudnić ruch dyslokacji przez utworzenie roztworów stałych i wytworzenie

wydzieleń dyspersyjnych; wydzielenia muszą oczywiście być stabilne w temperaturze

pracy materiału;

c) Wybierać, o ile to możliwe, materiał o typie sieci krystalicznej stwarzającej największy

opór, to znaczy o wiązaniu kowalencyjnym (tak, jak to jest w większości tlenków,

w krzemianach, węgliku krzemu, azotku krzemu i podobnych związkach).

Aktualnie stosowane materiały odporne na pełzanie spełniają właśnie te kryteria.

Poniżej zestawiono (wg wzrastającej TM) najczęściej stosowane materiały:

- RR58: stop aluminium ze strukturą roztworu stałego zawierający wydzielenia; niska TM

temperatura pracy do 150°C; lecz mała gęstość.

- Wysokostopowe stale odporne na korozję typu 304, 316, 321: roztwory stałe, głównie Ni i

Cr w żelazie, wydzielenia węglików i faz międzymetalicznych (stosowane do 600°C).

- Niskostopowe stale ferrytyczne: roztwory stałe (do 4%) Cr, Mo i V w żelazie,

zawdzięczające swoją odporność na pełzanie głównie występowaniu węglików

(stosowane do 650°C).

- Nadstopy na bazie niklu: szeroka gama stopów niklu o strukturze roztworów stałych

(głównie z Cr, W, Co) i wydzielenia węglików oraz faz międzymetalicznych (stosowane do

950°C).

- Żaroodporne tlenki i węgliki: głównie tlenek aluminium Al203; ceramiki bazujące na Si02;

węglik krzemu SiC; azotek krzemu Si3N4; sialony (Si3N4 i A1203) (stosowane potencjalnie do

temp. 1300°C). Cechą charakterystyczną tych materiałów jest duży opór sieci krystalicznej.

12

2013-09-30

Utlenianie materiałów

Atmosfera ziemska ma działanie utleniające. Materiały które dobrze zachowały się w

atmosferze są odporne na utlenianie w środowisku występującym na ziemi.

Na ziemi widzimy głównie ceramikę, gdyż skorupa ziemska jest niemal całkowicie

zbudowana z tlenków, krzemianów, glinianów i innych związków tlenu, które będąc

tlenkami są całkowicie stabilne. Również szeroko rozpowszechnione w naturze halogenki

metali alkalicznych są stabilne, np. NaCl, KCl, NaBr.

Metale nie są stabilne; tylko złoto występuje jako "rodzime" w naturalnych warunkach

(jest ono całkowicie odporne na utlenianie we wszystkich temperaturach). Wszystkie

inne metale, których danymi dysponujemy, będą się utleniać w kontakcie z powietrzem.

Polimery nie są stabilne: w większość są palne, co oznacza, że się łatwo utleniają.

Węgiel i ropa naftowa (surowce do otrzymywania polimerów) występują w naturze, ale

dzieje się tak tylko dlatego, że procesy geologiczne odizolowały je od kontaktu z

powietrzem. Do wyjątków należy kilka polimerów, m.in. PTFE (politetrafluoroetylen,

zawierający grupy -CF2- ), które są tak stabilne, że wytrzymują działanie wysokich

temperatur przez dłuższy czas.

Kompozyty polimerowe zachowują się oczywiście tak samo; np. drewno nie zalicza się

do odpornych na utlenianie w wysokich temperaturach.

Energia utleniania

Tendencję wielu materiałów do reagowania z tlenem można oceniać na podstawie

testów laboratoryjnych polegających na pomiarze energii koniecznej do zajścia reakcji :

Jeżeli energia ta jest dodatnia, materiał jest stabilny; jeśli ujemna, będzie się

utleniał.

Wykres słupkowy przedstawiony na rys. 6.1 przedstawia energie tworzenia się

tlenków dla czterech kategorii materiałów; wartości liczbowe są podane w tabl. 6.1.

13

2013-09-30

Rysunek 3.16

Energia tworzenia tlenków w

temp. 273 K, [kJ-mol -1 02].

TABLICA 3.3 Energie tworzenia tlenków w temperaturze 273 K.

14

2013-09-30

Szybkość utleniania

Dobierając materiały skłonne do utleniania, musimy wiedzieć, jak szybko będzie

zachodził proces utleniania. Oczekiwać można, że im większa energia jest uwalniana w

procesie utleniania, tym większa będzie szybkość utleniania.

Na przykład można by się spodziewać, że aluminium będzie się utleniać 2,5 razy szybciej

aniżeli żelazo (jak to wynika z danych energetycznych zamieszczonych). W rzeczywistości

aluminium utlenia się znacznie wolniej niż żelazo.

Jeżeli nagrzejemy kawałek wypolerowanego żelaza w płomieniu gazowym, na

powierzchni metalu, gdzie atomy tlenu i żelaza mogą się kontaktować, tlen z powietrza będzie

reagował z żelazem, tworząc cienką warstewkę tlenku żelaza na powierzchni (powodując

jej sczernienie). Na początku grubość warstewki tlenków rośnie szybko, a następnie coraz

wolniej, ponieważ atomy żelaza, zanim będą mogły wejść w kontakt i reagować z tlenem,

muszą przedyfundować przez już utworzoną warstewkę tlenków.

Warstewka tlenków działa jak bariera, która oddziela atomy tlenu i żelaza i zmniejsza

szybkość, z którą te atomy reagują, tworząc więcej tlenku żelaza. Aluminium i większość

innych materiałów, tworzą bariery w postaci warstewek tlenków w taki sam sposób, ale

warstewka tlenków na aluminium jest znacznie bardziej efektywną barierą aniżeli

warstewka tlenków na żelazie.

Utlenianie zachodzi przez przyłączanie atomów tlenu do powierzchni materiału, masa

materiału zwiększa się zwykle proporcjonalnie do ilości materiału, który się utlenił.

Ten wzrost masy, D m, może być rejestrowany w sposób ciągły w zależności od czasu t

(rys. 6.2).

Rysunek 3.17

Pomiar szybkości utleniania.

W wysokich temperaturach zazwyczaj obserwuje się dwa typy takiej zależności.

Pierwszy typ utleniania jest zależnością liniową:

gdzie: kL - stała kinetyczna.

Drugi typ utleniania jest zależnością paraboliczną:

gdzie: kp - inna stała kinetyczna.

Szybkość utleniania spełnia prawo Arrheniusa, co oznacza, że stałe kinetyczne kL i kp

rosną wykładniczo wraz ze wzrostem temperatury

Gdzie: AL i Ap oraz QL i Qp są stałymi.

15

2013-09-30

Wynika stąd, że gdy temperatura rośnie, szybkość utleniania wzrasta wykładniczo (rys. 3.18).

Rysunek 3.18

Wzrost szybkości utleniania wraz ze wzrostem temperatury zgodnie z prawem Arrheniusa.

Szybkość utleniania rośnie wraz ze wzrostem ciśnienia cząstkowego tlenu (nie

zawsze w prosty sposób). Na przykład ciśnienie cząstkowe tlenu w turbinie gazowej może

się bardzo różnić od ciśnienia cząstkowego w powietrzu.

Z tego względu ważną rzeczą jest, aby testy elementów w wysokich temperaturach

przeprowadzać w odpowiednich warunkach.

W tablicy 6.2 podano czas

wymagany do utlenienia

danego

materiału

na

głębokość 0,1 mm, przy

ekspozycji w powietrzu w

temp. 0,7TM (jest to typowa

wartość

dla

temperatury

pracy łopatek turbin i innych

podobnych elementów). Jak

widać, czasy te zmieniają się

o kilka rzędów wielkości i

jasno wskazują, że nie ma

korelacji

pomiędzy

szybkością

utleniania

i

energią

związaną

z

przebiegiem

reakcji

(porównaj Al i W jako skrajne

przypadki: Al utlenia się

bardzo powoli - energia = 1045 kJ mol-1 02; W utlenia

się bardzo szybko - energia

= -510 kJ mol-1 02).

Tablica 3.4

Czas utleniania na głębokość 0,1 mm w

temperaturze 0,7Tm, w powietrzu.

16

2013-09-30

Mikromechanizmy utleniania

Na rysunku 6.4 zilustrowano mechanizm utleniania parabolicznego.

Reakcja:

gdzie: M - materiał, który się utlenia,

O - tlen,

W rzeczywistości zachodzi w

dwóch etapach. Najpierw M

tworzy jon uwalniając elektrony e

Elektrony te są następnie

absorbowane przez tlen, w

wyniku czego powstają jony

tlenu

Rysunek 3.19

Przypadki wzrostu warstewek tlenków dające

paraboliczną zależność utleniania.

Przykłady utleniania w suchych gazach

Ważną grupę stopów stanowią stopy, specjalnie zaprojektowanych w celu zwiększenia ich

odporności na korozję, a mianowicie stale odporne na korozję. Innym podejściem może

być zabezpieczanie powierzchni przed korozyjnym działaniem gazu.

Podstawą zabezpieczania jest w obu przypadkach pokrycie powierzchni stali lub łopatki

stabilnym materiałem ceramicznym: zwykle jest to Cr 203 lub AI2O3. Najbardziej skuteczne jest

wytwarzanie warstewki ceramicznej, która sama się odnawia, gdy zostanie uszkodzona,

co będzie opisane dalej.

Wytwarzanie stopów odpornych na korozję

Zwykła stal miękka jest doskonałym materiałem konstrukcyjnym - tania, łatwo dająca się

kształtować i wytrzymała mechanicznie. Ale w niskich temperaturach rdzewieje, a w

wysokich - utlenia się szybko. Pojawiło się zatem zapotrzebowanie na stale odporne na

korozję.

Opracowano szereg nierdzewnych i odpornych na korozję żeliw i stali. Gdy zwykła stal

poddana jest działaniu gorącego powietrza, utlenia się szybko tworząc FeO (lub wyższe

tlenki). Ale jeżeli w stali zostanie rozpuszczony jeden z pierwiastków wymienionych na

początku tabl. 6.1, wykazujących wysoką energię utleniania, będzie on się wybiórczo

utleniał (ponieważ jego tlenek jest bardziej stabilny niż FeO), tworząc warstewkę swojego

tlenku na powierzchni. A jeżeli tlenek ten będzie miał właściwości ochronne, jak np.

Cr203, Al203, Si02 lub BeO, będzie hamował dalszy wzrost warstwy tlenków żelaza i

będzie chronił stal.

17

2013-09-30

Aby zapewnić właściwą ochronę, konieczne jest dodanie do stali dość znacznych ilości

obcego pierwiastka.

Najlepszy jest chrom, którego dodatek w ilości 18% powoduje wytworzenie bardzo

skutecznie chroniącej warstewki tlenków, która np. w temp. 900°C zmniejsza szybkość korozji

więcej niż 100--krotnie.

Inne pierwiastki rozpuszczone w stali również zmniejszają szybkość utleniania. Al203 i Si02

powstają łatwiej niż FeO (tabl. 6.1) i tworzą warstewki ochronne (tabl. 6.2).

Dodanie 5% Al (rozpuszczone w stali) zmniejsza szybkość utleniania 30-krotnie, a 5% Si 20-krotnie. Tę samą zasadę można wykorzystać do wytworzenia odporności na korozję

wprowadzając inne dodatki np. nikl czy kobalt. Również miedź może być tak ulepszana; nie

rozpuszcza ona wprawdzie wystarczającej ilości chromu do wytworzenia dobrej

warstewki Cr203, ale rozpuszcza dostatecznie dużo aluminium, umożliwiając otrzymanie

grupy stopów odpornych na korozję zwanych brązami aluminiowymi. Nawet srebro

można zabezpieczyć przed matowieniem i czernieniem (wskutek reakcji z siarką) przez

dodanie do niego aluminium lub krzemu, które tworzą na powierzchni ochronne warstewki

Al203 lub Si02.

Ceramika jest także czasem chroniona w ten sam sposób. Węglik krzemu SiC i azotek

krzemu Si3N4 mają duże ujemne energie utleniania (co oznacza, że się łatwo utleniają). Ale

jeśli się utlenią, znajdujący się w nich krzem tworzy Si02, który szybko staje się warstewką

ochronną i zapobiega dalszemu atakowi korozyjnemu.

Ochrona przez dodatki stopowe, jest korzystniejsza, w porównaniu z ochroną przez

nakładanie na powierzchnię pokryć ( np. chromowanie lub złocenie), gdyż w razie

uszkodzenia warstewka ochronna sama ulega odbudowaniu. Jeśli bowiem ulegnie zadrapaniu

lub starciu, zostanie odsłonięty czysty metal, ale chrom (lub aluminium czy krzem), który w nim

się znajduje, natychmiast się utleni, zapełniając przerwę (nieciągłość) w warstewce.

18