Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

RAMOWA INSTRUKCJA EKSPLOATACJI I OBSŁUGI

INSTALACJI SPRĘŻONEGO POWIETRZA

ENERGA GDAŃSKA KOMPANIA ENERGETYCZNA SA

GDAŃSK , GRUDZIEŃ 2001R.

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Podpisem stwierdzamy, że zapoznaliśmy się z niniejszą instrukcją

i zobowiązujemy się do jej przestrzegania:

Data

Lp. potwierdzenia

Stanowisko

zapoznanego

z instrukcją

Imię i nazwisko

zapoznanego

z instrukcją

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

2

Podpis

zapoznanego

z instrukcją

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Spis treści

1.

2.

3.

4.

5.

6.

7.

Postanowienia ogólne ...........................................................................................

1.1. Przedmiot instrukcji ....................................................................................

1.2. Zakres stosowania .......................................................................................

1.3. Przeznaczenie instrukcji ..............................................................................

1.4. Określenia ...................................................................................................

1.5. Dokumenty związane ..................................................................................

Zastosowanie sprężonego powietrza w urządzeniach elektroenergetycznych .....

2.1. Uwagi ogólne ..............................................................................................

2.2. Czystość powietrza .....................................................................................

2.3. Wilgotność powietrza .................................................................................

2.4. Ciśnienie powietrza .....................................................................................

2.5. Temperatura powietrza ...............................................................................

Instalacje sprężonego powietrza - ISP ..................................................................

3.1. Urządzenia wytwórcze ................................................................................

3.1.1. Uwagi ogólne ..................................................................................

3.1.2. Podział urządzeń .............................................................................

3.1.3. Wymagania .....................................................................................

3.1.4. Typowe urządzenia sprężarkowe stosowane w energetyce ............

3.2. Elementy sieci sprężonego powietrza .........................................................

3.2.1. Typowe sieci sprężonego powietrza wnętrzowe i napowietrzne ....

3.2.2. Zbiorniki sprężonego powietrza ......................................................

3.2.3. Rurociągi .........................................................................................

3.2.4. Armatura .........................................................................................

3.2.5. Przyrządy pomiarowo-kontrolne ....................................................

3.2.6. Zawory bezpieczeństwa ..................................................................

Eksploatacja, obsługa i prace konserwacyjne sprężarek i instalacji sprężonego

powietrza ..............................................................................................................

4.1. Uwagi ogólne ..............................................................................................

4.2. Oględziny ....................................................................................................

4.3. Obsługa .......................................................................................................

4.4. Konserwacja ................................................................................................

Dozór techniczny nad urządzeniami ....................................................................

Zagadnienia bezpieczeństwa i higieny pracy przy eksploatacji, konserwacji

i remontach instalacji sprężonego powietrza ......................................................

6.1. Uwagi ogólne ..............................................................................................

6.2. Zalecenia dla osób prowadzących ruch i oględziny urządzeń ISP .............

6.3. Zalecenia dla osób prowadzących prace konserwacyjne i remontowe .......

Odwadnianie w układach sprężonego powietrza, zagrożenia ekologiczne

i ochrona środowiska ...........................................................................................

7.1. Uwagi ogólne - źródła ekologicznych zagrożeń .........................................

7.2. Działania proekologiczne ............................................................................

7.3. Nowa generacja urządzeń wychwytujących kondensaty ............................

3

9

9

9

9

9

9

10

10

10

11

11

11

11

11

11

12

12

13

16

16

16

17

17

17

18

18

18

19

19

20

20

21

21

22

22

23

23

23

24

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

1.

1.1.

POSTANOWIENIA OGÓLNE

Przedmiot instrukcji

Przedmiotem ramowej instrukcji eksploatacji i obsługi są instalacje sprężonego powietrza

wraz z urządzeniami sprężarkowymi występujące zarówno w pomieszczeniach jak i na

terenie otwartym ruchu elektrycznego.

Instrukcja zawiera podstawowe informacje o zastosowaniu sprężonego powietrza, budowie

instalacji sprężonego powietrza, zasadach eksploatacji i obsługi instalacji występujących w

urządzeniach elektroenergetycznych oraz bezpiecznej pracy przy tych urządzeniach.

1.2.

Zakres stosowania

Postanowienia niniejszej ramowej instrukcji mają zastosowanie przy eksploatacji i obsłudze instalacji sprężonego powietrza występujących w elektroenergetyce. Instrukcja może

być wykorzystana do opracowania procedur ISO.

1.3.

Przeznaczenie instrukcji

Instrukcja przeznaczona jest dla osób prowadzących eksploatację instalacji sprężonego

powietrza zarówno na stanowisku obsługi jak i dozoru.

1.4.

Określenia

Użyte w instrukcji określenia są zgodne z ustawą Prawo Energetyczne i rozporządzeniami

wykonawczymi do tego prawa oraz ustawą o dozorze technicznym.

1.5.

Dokumenty związane

1) Rozporządzenie Ministrów: Pracy i Opieki Społecznej, Przemysłu Ciężkiego oraz

Zdrowia z dnia 13 kwietnia 1951r. w sprawie bezpieczeństwa pracy przy sprężarkach powietrznych (Dz. U. Nr 51.221.74)

2) Rozporządzenie Ministra Gospodarki z dnia 17 września 1999r. w sprawie bezpieczeństwa i higieny pracy przy urządzeniach i instalacjach energetycznych (Dz. U. Nr 80)

3) Rozporządzenie Ministra Gospodarki z dnia 16 marca 1998r. (Dz. U. Nr 59) w sprawie

wymagań kwalifikacyjnych dla osób zajmujących się eksploatacją urządzeń, instalacji i

sieci oraz trybu sprawdzania tych kwalifikacji, rodzajów instalacji i urządzeń, przy których

eksploatacji wymagane jest posiadanie kwalifikacji, jednostek organizacyjnych, przy których powołuje się komisje kwalifikacyjne oraz wysokości opłat pobieranych za sprawdzenie kwalifikacji, ze zmianami wprowadzonymi Rozporządzeniem Ministra Gospodarki z

dnia 20.01.2000r. (Dz. U. Nr 15)

4) Ustawa z dnia 21 grudnia 2000r. o dozorze technicznym (Dz. U. Nr 122)

5) Rozporządzenie Rady Ministrów z dnia 31.12.1988r. w sprawie dozoru technicznego

(Dz. U. Nr 1)

4

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

6) Dokumentacja techniczno-ruchowa oraz instrukcja montażu i eksploatacji dla sprężarek

typu US-4

7) Dokumentacja techniczno-ruchowa oraz instrukcja montażu i eksploatacji dla sprężarek

typu US-5

8) Instrukcja obsługi: Stacjonarne urządzenie sprężarkowe A 4 HV1-100/140-160:EG

9) Instrukcja obsługi i wykaz części zamiennych: stacjonarne kontenerowe urządzenie

sprężarkowe dla powietrza - firmy Loebersdorfer Maschinenfabrik (Austia)

2.

ZASTOSOWANIE SPRĘŻONEGO POWIETRZA W URZĄDZENIACH

ELEKTROENERGETYCZNYCH

2.1.

Uwagi ogólne

Wymagania techniczne stawiane urządzeniom elektroenergetycznym są bardzo wysokie i

wielorakie. Istotne są takie zagadnienia jak gaszenie łuku elektrycznego, napęd wyłączników, napęd odłączników i uziemników, osuszanie komór izolacyjnych w biegunach wyłączników itd.

Sprężone powietrze spełnia powyższe funkcje bardzo dobrze i jest wykorzystane w części

urządzeń elektroenergetycznych średnich, wysokich i najwyższych napięć do:

- napędu wyłączników średnich, wysokich i najwyższych napięć,

- napędu odłączników i uziemników,

- gaszenia łuku elektrycznego w biegunach komór wyłączników,

- przewietrzania-osuszania komór biegunów wyłączników,

- jako czynnik izolacyjny.

Zastosowanie sprężonego powietrza było podyktowane m.in. potrzebą zastąpienia palnego

oleju izolacyjnego innym, lepszym medium. Zastąpienie oleju izolacyjnego sprężonym

powietrzem ułatwiło konstrukcyjne rozwiązanie dla wielopunktowego gaszenia łuku elektrycznego w biegunach wyłączników.

Dla prawidłowego wykonania powyższych funkcji sprężonemu powietrzu stawiane są wysokie wymagania jakościowe, przedstawione w następnych punktach.

2.2.

Czystość powietrza

Powietrze sprężone musi być wolne od zanieczyszczeń stałych w postaci pyłu, kurzu, rdzy

jak również zanieczyszczeń chemicznych. Czystość powietrza uzyskuje się poprzez stosowanie odpowiednich filtrów ssawnych do sprężarek, nie korodujących rurociągów i innych

elementów instalacji.

W miejscach gdzie powietrze atmosferyczne zawiera składniki chemiczne szkodliwe dla

stali i metali używanych w budowie sprężarek jak i szkodliwe dla urządzeń odbiorczych

np. w pobliżu zakładów chemicznych, cementowni itp.- urządzenia wytwórcze sprężonego

powietrza należy lokalizować w pomieszczeniach zamkniętych z dodatkowym filtrowaniem powietrza.

5

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

2.3.

Wilgotność powietrza

Drugim podstawowym parametrem jest wilgotność względna powietrza, istotna szczególnie tam gdzie sprężone powietrze występuje jako czynnik gaszący łuk elektryczny. Wilgotność względną określa się w procentach ze stosunku ilości pary wodnej zawartej w jednostce objętości do ilości pary wodnej maksymalnie możliwej, przy danej temperaturze do

pochłonięcia przy zupełnym nasyceniu powietrza. W powietrzu zasysanym przez sprężarkę

znajduje się woda w postaci pary wodnej. Wskutek sprężania powietrza po przejściu przez

chłodnicę wykrapla się woda, która gromadzona w odwadniaczach urządzeń sprężarkowych zostaje po zakończeniu procesu sprężania każdorazowo usunięta na zewnątrz łącznie

z porwanymi cząsteczkami oleju będącego czynnikiem smarującym tłoki sprężarki. Dopuszczalna zawartość wilgoci w sprężonym powietrzu zasilającym odbiorniki jest określona przez producenta urządzenia elektroenergetycznego. Spełnienie tego kryterium jest

możliwe przy zastosowaniu odpowiednich urządzeń sprężarkowych.

2.4.

Ciśnienie powietrza

Ciśnienie powietrza jest trzecim podstawowym parametrem jakościowym zasilania urządzeń a jego wielkość zależna jest od rodzaju tych urządzeń zasilanych sprężonym powietrzem i waha się granicach od 0,45 do 3,1 MPa.

Wielkość ciśnienia mierzona manometrami określa wartość nadciśnienia jakie panuje w

danej chwili w przestrzeni mierzonej niezależnie od zmieniającego się ciśnienia atmosferycznego w otoczeniu.

2.5.

Temperatura powietrza

Urządzenia zasilane sprężonym powietrzem pracują w różnych warunkach atmosferycznych i temperatura sprężonego powietrza będzie zależna od temperatury otoczenia, gdy nie

zachodzą procesy chemiczne, które mają wpływ na temperaturę.

3.

INSTALACJE SPRĘŻONEGO POWIETRZA - ISP

W skład instalacji sprężonego powietrza wchodzą:

- urządzenia wytwórcze sprężonego powietrza, (urządzenia sprężarkowe - sprężarki),

- sieć zasilająca sprężonego powietrza,

- sieć przyłączeniowa do odbiorników sprężonego powietrza,

- zbiorniki i armatura w instalacji,

- zbiorniki kondensatu (emulgatu).

3.1.

Urządzenia wytwórcze

3.1.1. Uwagi ogólne

Sprężone powietrze stosowane w urządzeniach elektroenergetycznych jest wytwarzane w

sprężarkach wchodzących w skład urządzeń wytwórczych sprężonego powietrza, dla których określania stosowana jest w praktyce nazwa urządzenie sprężarkowe. Zadaniem urządzenia sprężarkowego jest wyprodukowanie powietrza o ciśnieniu i ilości zapewniającej

pełną zdolność ruchową obiektu elektroenergetycznego w każdych warunkach eksploatacyjnych. Dostarczane powietrze powinno być wolne od jakichkolwiek zanieczyszczeń stałych i chemicznych oraz o odpowiedniej wilgotności i ciśnieniu. Wielkość końcowego

6

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

ciśnienia sprężania w urządzeniu sprężarkowym powinna być co najmniej dwukrotnie

większa od ciśnienia znamionowego sprężonego powietrza zasilającego urządzenia- jednak wyłączniki z funkcją gaszenia łuku elektrycznego wymagają suchości powietrza osiągalnej przy sprężaniu do ciśnienia co najmniej 12 Mpa, co uzyskuje się poprzez 4stopniowe sprężanie lub zastępczo zastosowanie specjalnych filtrów absorpcyjnych. Nie

zapewnienie odpowiedniej suchości powietrza może doprowadzić do uszkodzeń przede

wszystkim wyłączników.

Urządzenia wytwórcze sprężonego powietrza muszą zapewnić powietrze o wilgotności

względnej wymaganej dla określonych urządzeń odbiorczych.

3.1.2. Podział urządzeń wytwórczych sprężonego powietrza

Urządzenia wytwórcze sprężonego powietrza dzielimy na dwie główne grupy:

- urządzenia w wykonaniu napowietrznym przystosowane do pracy w warunkach atmosferycznych,

- urządzenia wnętrzowe ustawione całkowicie lub częściowo (poza zbiornikami

magazynującymi lub wyrównawczymi) wewnątrz pomieszczenia.

Urządzenia sprężarkowe napowietrzne umieszcza się bezpośrednio na terenie zasilanego

obiektu, w miejscu pozwalającym na bezpieczną obsługę, łatwy dostęp i możliwość wykonania bieżących napraw. Urządzenia sprężarkowe wnętrzowe umieszcza się w osobnym

pomieszczeniu, wydzielonym na terenie obiektu elektroenergetycznego umożliwiającym

utrzymanie w nim temperatury nie niższej niż 5°C.

Tam gdzie parametry suchości powietrza, ciśnienia oraz ilości sprężonego powietrza są

duże - gdzie sprężone powietrze jest równocześnie czynnikiem gaszącym łuk elektryczny

stosowane są w energetyce urządzenia sprężarkowe wielostopniowe zabudowane w pomieszczeniach - sprężarkowniach lub kontenerach.

W skład urządzeń wytwórczych sprężonego powietrza wchodzą:

- jedno do pięciu urządzeń sprężarkowych ze sprężarkami tłokowymi,

- odwadniacze i chłodnice powietrzne,

- zbiorniki magazynujące i wyrównawcze,

- armatura przewodowa,

- połączenia rurowe,

- aparatura sterująca i sygnalizująca,

- zbiorniki kondensatu (emulgatu).

3.1.3.Wymagania

Urządzenia sprężarkowe mają za zadanie wyprodukowanie sprężonego powietrza o określonych parametrach, z możliwością natychmiastowego użycia, niezależnie od pracy lub

postoju sprężarek w danej chwili. Sprężone powietrze jest zmagazynowanym zasobem

energii mogącym natychmiast wykonać pracę np. załączenie lub wyłączenie wyłącznika,

zamknięcie lub otwarcie odłącznika. Ilość sprężonego powietrza jest uwarunkowana wielkością i ilością urządzeń zasilanych sprężonym powietrzem a ponadto częstotliwością łączeń ruchowych. Wymagania stawiane urządzeniom sprężarkowym są wysokie i mają zasadniczy wpływ na ich budowę i rozwiązania konstrukcyjne.

Wymagania ruchowe dla wszystkich typów urządzeń sprężarkowych:

- jakość wyprodukowanego sprężonego powietrza, a głównie czystość, odpowiednia

wilgotność względna, ciśnienie muszą być zgodne z wymogami wytwórcy urządzeń

odbiorczych,

- co najmniej jedno urządzenie sprężarkowe stanowi 100% rezerwę z pełną gotowością

do pracy,

- urządzenia pracują całkowicie automatycznie.

7

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

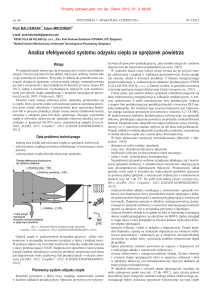

3.1.4. Typowe urządzenia sprężarkowe stosowane w energetyce

Urządzenie sprężarkowe 1-no stopniowe

W instalacjach sprężonego powietrza spotyka się kilkanaście typowych urządzeń sprężarkowych spełniających stawiane wymagania. Ciągły rozwój powoduje wycofywanie z eksploatacji starszych urządzeń i zastępowanie ich nowszymi.

Urządzenie sprężarkowe typu US-4

W obiektach elektroenergetycznych o stosunkowo niewielkim zapotrzebowaniu na sprężone powietrze i nie posiadającym wyłączników z gaszeniem łuku elektrycznego zainstalowane są urządzenia sprężarkowe typu np. US-4. Urządzenia te są wykonane w dwóch odmianach konstrukcyjnych -wnętrzowej przeznaczonej do pracy w pomieszczeniach zamkniętych i napowietrznej-przystosowanej do pracy w warunkach atmosferycznych.

Podstawowe parametry urządzenia sprężarkowego US-4:

- ciśnienie końcowe sprężania 1.0 MPa,

- ciśnienie zredukowane -robocze 0,5 MPa,

- objętość zbiornika ciśnieniowego 350 l,

- moc znamionowa silnika 3 kW.

Urządzenie składa się ze stałego zbiornika ciśnieniowego magazynującego powietrze oraz

z nabudowanego na nim wyposażenia: sprężarki powietrza, silnika elektrycznego, aparatury sterującej i kontrolnej oraz osprzętu. Sprężarka napędzana jest za pomocą przekładni

pasowo-klinowej i chłodzona jest własnym użebrowanym kołem pasowym pełniącym jednocześnie rolę wentylatora. Na oddzielnej podstawie umocowany jest oddzielacz wody i

oleju, wyposażony w elektrozawór do automatycznego usuwania kondensatu po zakończeniu pracy sprężarki. Sterowanie pracą zespołu silnik-sprężarka odbywa się za pomocą

regulatora ciśnieniowego w zależności od ciśnienia panującego wewnątrz zbiornika.

W górnej dennicy zbiornika zabudowany jest zawór bezpieczeństwa i ciśnieniomierz

wskazujący wartość ciśnienia w zbiorniku. Wielkość ciśnienia powietrza na wyjściu ze

zbiornika regulowana jest zaworem redukcyjnym przeponowym i kontrolowana poprzez

ciśnieniomierz sygnalizacyjny.

Urządzenie sprężarkowe US-4 w wykonaniu napowietrznym posiada pokrywę osłaniającą

całe wyposażenie zabudowane na zbiorniku, która podczas pracy sprężarki podnoszona

jest za pomocą siłownika pneumatycznego. W walcowej części zbiornika zabudowana jest

stalowa osłona z odejmowaną pokrywą, wewnątrz której znajduje się elektryczna aparatura

sterująca, zabezpieczająca i pomiarowa.

Działanie urządzenia sprężarkowego jest w pełni automatyczne i zabezpieczone zaworami

bezpieczeństwa przed nadmiernym wzrostem ciśnienia zarówno w zbiorniku jak i ciśnienia

zredukowanego.

W przypadku nadmiernych odchyleń od wartości nominalnej ciśnienia zredukowanego

zasilającego urządzenia elektroenergetyczne, ciśnieniomierz z układem stykowym przekazuje sygnał alarmowy.

Czas pracy zespołu jest sumowany i wykazywany przez licznik godzin pracy, co jest konieczne do terminowego przeprowadzania prac konserwacyjnych, przeglądów i remontów

okresowych.

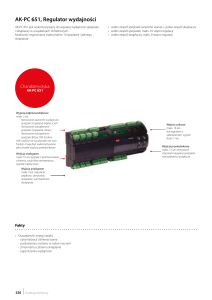

Urządzenia sprężarkowe wielostopniowe

Urządzenie sprężarkowe typu US5

Urządzenie typu US5 składa się z dwóch działających automatycznie zespołów sprężarkowych z własnymi zbiornikami i z tablicą sterowniczą.

Podstawowe dane techniczne:

- ciśnienie końcowe sprężania 2,1 MPa,

- ciśnienie zredukowane-robocze 0,5 do 1,5 MPa,

8

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

- objętość zbiorników 2 x 630 l,

- moc silników 2 x 3 kW.

Urządzenie jest konstrukcją w wykonaniu wnętrzowym. Na dwóch zbiornikach poziomych

na osobnych podstawach zabudowane są zespoły silnik-sprężarka dwustopniowa oraz odwadniacz z elektrozaworem spustowym. Zespoły sprężarkowe są połączone pneumatycznie za pomocą rurociągu. Praca urządzenia sprężarkowego odbywa się automatycznie a

aparatura sterująca, zasilająca elektryczna, sygnalizacyjna i kontrolna zabudowana jest na

oddzielnej tablicy sterowniczej.

Zasadniczo działanie urządzenia sprężarkowego opiera się na pracy jednego zespołu sprężarkowego, podczas gdy drugi jest przewidziany jako rezerwowy z gotowością do pracy.

Zbiorniki zabezpieczone są przed nadmiernym wzrostem ciśnienia zaworami bezpieczeństwa w razie niewyłączenia się silnika sprężarki. Po stronie ciśnienia zredukowanego zawory bezpieczeństwa zabezpieczają przed nadmiernym wzrostem ciśnienia w sieci odbiorczej sprężonego powietrza.

W obiektach z dużą ilością urządzeń elektroenergetycznych a przede wszystkim z zainstalowanymi wyłącznikami z funkcją gaszenia łuku elektrycznego sprężonym powietrzem,

typowymi urządzeniami sprężarkowymi są urządzenia o wielostopniowym sprężaniu:

- dwustopniowe, w wykonaniu wnętrzowym typu A2 V1-52 2.0 MPa produkcji firmy

VAKOMA (Niemcy),

- czterostopniowe, w wykonaniu wnętrzowym typu A4 HV-1-140/160:EG 16 MPa produkcji firmy VAKOMA (Niemcy),

- czterostopniowe, w wykonaniu wnętrzowym typu DVA-V-16/2 zabudowane w

kontenerach.

Urządzenie sprężarkowe typu A 2 V1 - 52 2.0 MPa

W polskiej energetyce zostało w obiektach energetycznych zainstalowanych kilka takich

urządzeń w końcu lat 60-tych, ale kiedy wyprodukowane zostały w kraju sprężarki typu

US 5 zrezygnowano ze stosowania tych importowanych urządzeń.

Do chwili obecnej zostały one już prawie całkowicie wycofane. Jeżeli istnieją jeszcze w

obiektach energetycznych tego rodzaju urządzenia, to zostaną one wskutek zużycia w najbliższym czasie wycofane. Nie zachodzi zatem potrzeba szerszego omówienia ich w instrukcji.

Urządzenie sprężarkowe typu A4 HV1-140/160:EG

Podstawowe parametry urządzenia sprężarkowego A4HV1:

- końcowe ciśnienie sprężania 16,0 MPa,

- ilość stopni sprężania 4 stopnie,

- wydajność sprężarki 830 l/min,

- moc silnika 22 kW.

Urządzenie sprężarkowe stanowi zespół silnik-sprężarka zabudowany na wspólnej płycie

metalowej o masie łącznej ok. 500 kg.

Dla osiągnięcia tak wysokiego końcowego ciśnienia sprężarka ma cztery stopnie sprężania

a każdy stopień jest zabezpieczony odrębnym zaworem bezpieczeństwa.

W obiektach elektroenergetycznych w zależności od ilości urządzeń zasilanych sprężonym

powietrzem zainstalowane są dwa do pięciu urządzeń sprężarkowych.

Urządzenia zainstalowane są w sprężarkowniach, tj. wydzielonych budynkach lub pomieszczeniach w budynku, specjalnie przystosowane do wymogów budowlanych wynikających z rodzaju i charakteru pracy tych urządzeń.

Każde urządzenie sprężarkowe A4HV1 posiada własny układ automatycznego odwadniania i odpowietrzania z wężownicą schładzającą. Wstępne wykroplenie pary wodnej zasysanej przez sprężarkę następuje w samej sprężarce w trzech chłodnicach międzystopniowych, a końcowe schładzanie i wykroplenie kondensatu wodno-olejowego w urządzeniu

9

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

odwadniającym i odpowietrzającym. Z urządzenia tego po zakończeniu pracy przez sprężarkę następuje usunięcie wykroplin olejowo-wodnych do zbiornika.

W sprężarkowni zainstalowane są elektrozawory redukcyjne sterowane poprzez ciśnieniomierze stykowe, redukujące ciśnienie powietrza zmagazynowanego w zbiornikach do

wielkości wymaganej dla urządzeń zasilanych-najczęściej 2,6 do 3,1 MPa.

W pomieszczeniu sprężarkowni ustawiona jest szafa sterownicza składająca się z paneli

odpowiednio dla każdego zespołu sprężarkowego i zespołu elektrozaworów redukcyjnych.

Całość urządzeń pracuje całkowicie automatycznie.

Ewentualne stany awaryjne sygnalizowane są na tablicy w sprężarkowni i w nastawni.

Kontenerowe urządzenie sprężarkowe typu DVA-V-16/2

Podstawowe parametry urządzenia sprężarkowego DVA-V-16/2:

- końcowe ciśnienie sprężania 20 MPa,

- ilość stopni sprężania 4 stopnie,

- wydajność zespołu sprężarkowego 1,2 m3/min.,

- wydajność sprężarek 2 x 0,6 m3/min.,

- moc silników 2 x 15 kW,

- ciśnienie wtórne 3,2 : 3,3 MPa.

Urządzenie sprężarkowe stanowią podwójne zespoły silnik - sprężarka zabudowane na

ramie w kontenerze. Cała aparatura kontrolno-regulacyjna jest również zabudowana w

kontenerze a oprócz tego wyprowadzone są sygnały do aparatury kontrolnej do nastawni

stacji.

W kontenerze umieszczona jest również bateria zbiorników wysoko ciśnieniowych składająca się z 12 butli stalowych, każda o pojemności 50 l na ciśnienie robocze 20 MPa.

Dla osiągnięcia tak wysokiego ciśnienia i suchości powietrza sprężarki mają 4-ry stopnie

sprężania, a każdy stopień jest zabezpieczony odrębnym zaworem bezpieczeństwa.

Redukcja ciśnienia uzyskiwana jest na kopułkowym reduktorze ciśnienia. Nastawa ciśnienia 20,0/3,2 - 3,3 MPa.

Ogrzewanie towarzyszące dla reduktora 150 W, sterowane termostatem.

Przewietrzanie pomieszczenia wentylatorem o wydajności ok. 15 N m3/min.

Ogrzewanie pomieszczenia przez 6 grzejników po 1,5 kW. Każde urządzenie sprężarkowe

DVA-V-16/2 posiada własny układ odwadniania i odpowietrzania. Nastawa otwarcia zaworów kondensatu sterowana przekaźnikiem K61 (K81). Nastawa 20 min.

Automatyczna zwłoka rozruchu drugiego kompresora sterowana przekaźnikiem K59 (79).

Nastawa 25 sek. Usunięcie wykroplin olejowo-wodnych do zbiornika posadowionego w

ziemi obok kontenera.

W pomieszczeniu kontenera sprężarek znajduje się tablica sterowania składająca się z

urządzeń automatyki i przekaźników odpowiednio dla każdego zespołu sprężarkowego i

dla regulacji współpracy obu zespołów sprężarkowych.

Całość urządzeń pracuje całkowicie automatycznie. Ewentualne stany awaryjne sygnalizowane są na tablicy w sprężarkowni (kontenerze) i w nastawni.

3.2.

Elementy sieci sprężonego powietrza

3.2.1. Typowe sieci sprężonego powietrza wnętrzowe i napowietrzne

Sieci sprężonego powietrza, stanowiące układ rurociągów wraz z armaturą, służą do doprowadzenia sprężonego powietrza z urządzenia sprężarkowego do odbiorników, którymi

są wyłączniki i napędy odłączników lub uziemników. W zależności od ilości odbiorników

w instalacji zabudowane są zbiorniki wyrównawcze poprawiające utrzymanie parametrów

i niezawodność zasilania.

W długich sieciach sprężonego powietrza zainstalowane są również zawory odwadniające.

10

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Sieci zbudowane są z części zasilającej, łączącej urządzenia sprężarkowe z częścią odbiorczą, która doprowadza sprężone powietrze do odbiorników.

W instalacji zasilającej jest powietrze o ciśnieniu znamionowym odbiorników przy czym

niekiedy stosuje się reduktory w pobliżu pojedynczych odbiorników np. różne ciśnienie do

zasilania wyłącznika i odłączników. Zadaniem instalacji jest dostarczenie jak najszybciej i

z możliwie jak najmniejszym spadkiem ciśnienia, potrzebnej ilości powietrza do odbiorników i ciągłej gotowości tego dostarczenia. Układ rurociągów powinien zapewnić jak największą niezawodność ruchu. Zasadniczo stosuje się dwa układy rurociągów zasilających:

- układ pętlowy,

- układ równoległy.

Połączenia rurociągów instalacji zasilającej z samym odbiornikiem wykonuje się pojedynczym rurociągiem z zabudowaniem zaworu zaporowego. W instalację odbiorczą należy

wmontować również zawór pozwalający na całkowite jej odpowietrzenie w celu umożliwienia wykonania przy niej wszelkich prac.

Rurociągi sprężonego powietrza należy prowadzić ze spadkiem nie mniejszym niż 0,5%, a

w odcinki proste rurociągów o długości większej niż 30 mb należy wbudować kompensacyjne wydłużalniki pętlicowe.

Instalacja powinna spełniać wymogi ochrony przeciwporażeniowej.

W instalacjach wnętrzowych rurociągi należy prowadzić w pomieszczeniach wolnych od

oparów kwasowych, w sposób umożliwiający dostęp osób obsługujących do armatury bez

użycia drabin oraz nie w bezpośrednim sąsiedztwie źródeł ciepła.

W instalacjach napowietrznych rurociągi należy prowadzić w kanałach kablowych lub

specjalnie do tego przystosowanych. Armatura na rurociągach powinna być łatwo dostępna

dla osób obsługujących a jej część przewidziana do normalnej eksploatacji umożliwiać

bezpieczeństwo obsługi przy ruchu urządzeń elektroenergetycznych.

Instalacje zarówno wnętrzowe jak i napowietrzne powinny być tak wykonane i przygotowane aby była możliwa ich rozbudowa lub modernizacja bez konieczności wyłączania

zasilanych urządzeń elektroenergetycznych.

3.2.2. Zbiorniki sprężonego powietrza

Zbiornik sprężonego powietrza zgodnie z ustawą o dozorze technicznym jest urządzeniem

technicznym, które może stwarzać zagrożenie dla życia lub zdrowia ludzkiego oraz mienia

i środowiska wskutek rozprężenia gazów znajdujących się pod ciśnieniem różnym od atmosferycznego.

Pod dozór techniczny zgodne z rozporządzeniem Rady Ministrów z dnia 31.12.1988r. podlegają zbiorniki stałe, dla których iloczyn nadciśnienia i pojemności jest wyższy od 0,03

MPa x m3 (nowe rozporządzenie Rady Ministrów z dnia 22.12.1998r., które ma obowiązywać od 2001.07.01 obniża iloczyn nadciśnienia i pojemności zbiornika do 0,005 MPa x

m3).

Oznacza to, ze zbiorniki te mogą być eksploatowane tylko po otrzymaniu decyzji zezwalającej na eksploatację, wydanej przez właściwy organ dozoru technicznego. Wymóg ten nie

dotyczy zbiorników dopuszczonych przez dozór techniczny do obrotu i oznaczonych trwałym znakiem.

Zbiornik ciśnieniowy powinien być zabezpieczony przed nadmiernym wzrostem ciśnienia

urządzeniem zabezpieczającym, najczęściej zaworem bezpieczeństwa-umiejscowionym

bezpośrednio na zbiorniku lub warunkowo na rurociągu zasilającym albo na źródle zasilania.

11

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Ponadto zbiornik powinien posiadać:

- tabliczkę znamionową ze stemplem kontrolnym producenta, określającą podstawowe

parametry techniczne,

- manometr usytuowany jak zawór bezpieczeństwa,

- armaturę zaporową, upustową, odwadniającą - odpowiednie zawory.

Zbiorniki magazynujące wysokiego ciśnienia ustawiane są od strony nie nasłonecznionej

(ewentualnie zacienione ścianką).

W instalacjach sprężonego powietrza zbiorniki dzielimy na:

- magazynujące sprężone powietrze,

- wyrównawcze, o ciśnieniu znamionowym zasilanych odbiorników.

Pomiędzy zbiornikami magazynującymi a wyrównawczymi są zabudowane samoczynnie

działające zawory redukcyjne, za którymi zainstalowane powinny być zawory bezpieczeństwa o przepustowości nie mniejszej niż największa przepustowości zaworów redukcyjnych.

Zabezpieczone są w ten sposób zbiorniki wyrównawcze i cała sieć zasilająca wraz z odbiornikami. W przypadku indywidualnego odbiornika na ciśnienie inne niż w sieci, za odpowiednim zaworem redukcyjnym powinien być zainstalowany zawór bezpieczeństwa o

przepustowości j/w (dot. np. zasilania odłączników powietrzem o niższym ciśnieniu niż

zasilane z tej samej sieci wyłączniki).

3.2.3. Rurociągi

Rurociągi sprężonego powietrza wykonane są z rur niekorodujących, najczęściej miedzianych o średnicach zewnętrznych 8, 10, 16, 22, 28, 30, 42 i 45 mm, łączone głównie przez

lutowanie twarde rzadziej jako połączenia rozłączne. Rurociągi pomiędzy sprężarkami i

zbiornikami magazynującymi (tj. wysokich ciśnień) wykonane są z rur ze stali nierdzewnej. Powinny być one poddane próbie ciśnieniowej, z której sporządza się protokół. Do

malowania zewnętrznego rurociągów zasadniczym kolorem jest błękitny.

3.2.4. Armatura

Wymagania stawiane instalacji sprężonego powietrza- szczelność, odporność na korozję,

niezawodność pracy w warunkach atmosferycznych w każdej porze roku, narzucają wysoką jakość wykonania i odbioru armatury.

Ze względu na rodzaj spełnianej funkcji armaturę dzielimy na:

- zaporową - zawory zamykające, odcinające, dławiące,

- zabezpieczającą -zawory bezpieczeństwa, zwrotne,

- pomocniczą - zawory odwadniające, odpowietrzające.

Armatura powinna mieć oznaczenie ciśnienia dopuszczonego i być łatwa do wymiany.

3.2.5. Przyrządy pomiarowo-kontrolne

Do przyrządów pomiarowych i kontrolnych zalicza się:

- manometry pomiarowe,

- manometry stykowe sterujące pracą sprężarek,

- manometry stykowe sygnalizujące niewłaściwe ciśnienia w instalacji,

- przekaźniki ciśnieniowe w wyłącznikach.

Manometry powinny być o odpowiedniej średnicy tak by wskazania były łatwe do odczytania przez obsługę. W zależności od wysokości (h) nad poziomem obsługi na jakiej jest

zainstalowany manometr, jego średnica nie powinna być mniejsza niż:

65 mm przy h < 2 m

100 mm przy 2 m < h < 5 m

160 mm przy h > 5 m

12

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Klasa dokładności manometru zależna jest od wielkości ciśnienia i wynosić powinna:

2,5 przy pd < 2,5 MPa

1,6 przy 2,5 < pd < 14 MPa

1,0 przy pd > 14 MPa

Skala na manometrze powinna wynosić 150% wartości dopuszczonego ciśnienia roboczego, a na skali powinno być zaznaczone czerwoną kreską dopuszczone ciśnienie robocze

urządzenia.

3.2.6. Zawory bezpieczeństwa

Zawory bezpieczeństwa powinny być eksploatowane zgodnie z warunkami technicznymi

dozoru technicznego.

Konstrukcja zaworu bezpieczeństwa powinna umożliwiać sprawdzenie działania zaworu w

czasie jego eksploatacji przez podniesienie grzybka przy ciśnieniu nie przekraczającym 80

% ciśnieniu początku otwarcia zaworu. Zawór bez urządzenia do sprawdzania jego działania powinien być sprawdzany na stanowisku próbnym w regularnych odstępach czasu

określonych w instrukcji producenta, jednak nie rzadziej niż 1 raz na 6 miesięcy.

Ze sprawdzenia powinien być sporządzony protokół.

Zmiana nastawienia zaworu bezpieczeństwa, zmiana połączenia zaworu z urządzeniem

ciśnieniowym, wymiana jego elementów regulacyjnych lub wymiana na inny typ zaworu

wymaga uprzedniego uzgodnienia z odpowiednim Oddziałem Dozoru Technicznego.

4.

EKSPLOATACJA, OBSŁUGA I PRACE KONSERWACYJNE SPRĘŻAREK I INSTALACJI SPRĘŻONEGO POWIETRZA

4.1.

Uwagi ogólne

Sprężarki oraz instalacje sprężonego powietrza, o mocy powyżej 20 kW są grupą urządzeń

energetycznych, których eksploatacja może być pełniona przez osoby posiadające kwalifikacje, których zakres i sposób uzyskania określone zostały w rozporządzeniu Ministra Gospodarki z dnia 16.03.1998r. (Dz. U. Nr 59) ze zmianami w rozporządzeniu Ministra Gospodarki z dnia 20.01.2000r. (Dz. U. Nr 15).

Eksploatacja i obsługa urządzeń sprężarkowych powinna być prowadzona zgodnie z:

- warunkami bezpieczeństwa i higieny pracy przy urządzeniach energetycznych,

- warunkami technicznymi dozoru technicznego dla urządzeń ciśnieniowych,

- warunkami technicznymi określonymi w instrukcjach i dokumentacji techniczno ruchowej,

- (DTR) producenta,

- ustaleniami odnośnie zatrudnienia osób posiadających kwalifikacje wymagane

przepisami.

Każdy zestaw sprężarek wraz z aparaturą kontrolno-regulacyjną i instalacją w stacji energetycznej winien posiadać swoją instrukcję szczegółową zatwierdzoną przez użytkownika,

która winna zawierać:

- opis techniczny ze schematami instalacji

- zasady normalnej pracy z wymogami ruchowymi odnośnie postępowania przy uruchamianiu i zatrzymywaniu pracy,

- zasady wykonywania przeglądów, konserwacji i ewentualnie zasady wykonywania

napraw,

- wymagania w zakresie bezpieczeństwa obsługi,

- zasady postępowania w razie awarii.

13

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Z instrukcją szczegółową oraz schematem należy zapoznać personel obsługi i dozoru stacji

energetycznej.

Schemat ISP dla urządzeń napowietrznych winien się znajdować u dyżurnego stacji a dla

urządzeń wnętrzowych wewnątrz sprężarkowni - w hali sprężarek.

Armatura oraz aparatura kontrolno-pomiarowa powinna być oznaczona odpowiednimi

tabliczkami objaśniającymi i informującymi o ich przeznaczeniu, zgodnie ze schematem

instalacji.

4.2.

Oględziny

Każdy zespół sprężarek winien być poddany okresowo oględzinom.

Na obiektach bez obsługi zaleca się przeprowadzać oględziny przez personel eksploatacji

jeden raz w tygodniu a niezależnie przez personel prowadzący konserwację i remonty ISP,

jeden raz w miesiącu.

W obiektach ze stałą obsługą (jedno lub wielozmianową) oględziny winny być wykonywane jeden raz na dzień, na rannej zmianie, a niezależnie przez personel prowadzący konserwację i remonty ISP, jeden raz w miesiącu.

W czasie oględzin należy sprawdzić każdorazowo prawidłowość pracy urządzeń sprężarkowych, automatyki sterowania i instalacji, zwracając szczególną uwagę na:

- poziom oleju w sprężarkach i pompach olejowych. Poziom winien się utrzymywać

pomiędzy dwiema kreskami na olejowskazach,

- czy nie występują szmery i stuki w czasie pracy sprężarek,

- odnotować stan liczników godzin pracy,

- sprawdzić czy nie występuje ulot powietrza z instalacji. Sygnałem może być zbyt częste załączanie sprężarek,

- kontrolować wskazania manometrów na wszystkich stopniach ciśnienia oraz wskaźniki zadziałania na zespole sterowania,

- kontrolować pracę pompki olejowej doprowadzającej olej do cylindrów sprężarek

wielostopniowych (3-ci i 4-ty stopień).

Prawidłową pracę pompki olejowej określa się w czasie pracy sprężarek na podstawie ilości kropli oleju wypływającego z rurek kontrolnych pompki olejowej. Ilość ta określona

jest w DTR danego typu sprężarki.

Wykonanie czynności kontrolnych, stany liczników godzin pracy oraz wszystkie ewentualnie stwierdzone anomalia w pracy należy wpisać do książki kontroli i ruchu sprężarek.

Stwierdzone w czasie oględzin nieprawidłowości personel eksploatacyjny przekazuje personelowi dozoru (przełożonemu) na piśmie.

4.3.

Obsługa

Jeżeli instrukcja szczegółowa dla urządzeń ISP danego obiektu nie stanowi inaczej, należy

jeden raz w miesiącu przeprowadzić następujące prace:

- należy poprzez ręczne zasterowane sprawdzić prawidłowość pracy układu sterowania

sprężarkami i zaworami przelewowymi. Dokonać ewentualnie poprawek w reżimie

pracy poprzez korektę nastaw na manometrach,

- skontrolować poziom oleju przy zatrzymanych sprężarkach (w misce olejowej i pompie olejowej) a w razie potrzeby uzupełnić,

- sprawdzić działanie automatycznego odwadniania stopni pośrednich sprężarek,

- kontrolować pracę urządzenia wychwytującego kondensat jeżeli zabudowany jest na

urządzeniach sprężarkowych specjalny system wychwytujący kondensat (np. KFS),

- oczyścić zabrudzone względnie wymienić zużyte filtry,

14

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

4.4.

dokonać odwodniania zbiorników sprężarek, zbiorników magazynujących, zbiorników

zasobnikowych oraz sieci sprężonego powietrza.

Konserwacja

Jeżeli w DTR nie zostały określone lub DTR nie stanowi inaczej, należy wykonywać niżej

określone prace konserwacyjne w terminach:

4.4.1. Wymiana oleju:

- w okresie pierwszych 400 godzin pracy sprężarek należy olej wymienić po każdych

100 godzinach pracy,

- kolejne wymiany oleju w sprężarkach należy dokonywać po każdych dalszych 400

godzinach pracy.

4.4.2. Kontrola i wymiana zużytych części

Po każdych 500 godzinach pracy sprężarek należy:

- wyjąć wszystkie zawory ssące i tłoczne sprężarek, oczyścić je i skontrolować ich działanie,

- oczyścić kapturki zaworów z osadu,

- skontrolować paski klinowe na zużycie i pęknięcie, zaś w razie potrzeby założyć nowe,

- filtr powietrza wymyć olejem, wysuszyć i nakropić olejem sprężarkowym.

Uwaga:

Wyznaczone w wyżej wymienionych okresach pracy sprężarek czynności konserwacyjne

należy realizować cyklicznie.

5.

DOZÓR TECHNICZNY NAD URZĄDZENIAMI

Ustawa o dozorze technicznym z dnia 21.12.2000r. Dz. U. Nr 122 poz. 1321, określa zasady, zakres i formy wykonywania dozoru technicznego.

Elementami instalacji sprężonego powietrza objętymi dozorem technicznym są zbiorniki

sprężonego powietrza (zbiorniki ciśnieniowe).

Zbiorniki ciśnieniowe, podlegające przepisom ustawy muszą być zgłoszone do właściwej

terytorialnie jednostki dozoru technicznego.

Inspektor dozoru technicznego wykonuje czynności określone przepisami i zbiornik zostaje zarejestrowany a użytkownik otrzymuje „Książkę rewizji urządzenia ciśnieniowego”.

Książka rewizji powinna być przechowywana w miejscu pracy urządzenia i przedstawiana

na każde żądanie osób do tego upoważnionych.

W zależności od parametrów pracy zbiornika dozór nad urządzeniem może być pełny lub

ograniczony.

W toku eksploatacji zbiorników ciśnieniowych objętych dozorem pełnym, poddawane są

one przez organ dozoru technicznego badaniom technicznym okresowym i doraźnym.

Zbiorniki objęte dozorem ograniczonym poddawane są badaniom doraźnym.

Zbiorniki ciśnieniowe mogą być wytwarzane, naprawiane lub modernizowane przez zakłady posiadające uprawnienia wydane przez właściwy organ dozoru technicznego.

Dokonanie naprawy lub modernizacji zbiornika ciśnieniowego wymaga uprzedniego

uzgodnienia z właściwą terytorialnie jednostką dozoru technicznego.

15

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Bez zgody dozoru technicznego mogą być wymienione następujące elementy osprzętu

zbiornika:

- manometry,

- armatura odcinająca i zwrotna,

- zawory redukcyjne,

- urządzenia zasilające.

Nowo zainstalowane elementy osprzętu powinny być tego samego typu oraz o tych parametrach i charakterystyce jak elementy wymienione.

Eksploatujący zbiornik ciśnieniowy jest obowiązany niezwłocznie zawiadomić właściwą

terytorialnie jednostkę dozoru technicznego o każdym niebezpiecznym uszkodzeniu zbiornika lub nieszczęśliwym wypadku związanym z jego eksploatacją.

6.

ZAGADNIENIA BEZPIECZEŃSTWA I HIGIENY PRACY PRZY EKSPLOATACJI, KONSERWACJI I REMONTACH INSTALACJI SPRĘŻONEGO POWIETRZA

Dla ochrony zdrowia i życia osób obsługi i osób prowadzących konserwacje oraz osób

wykonujących remonty jak również zachowania bezpieczeństwa i ciągłości ruchowej ISP

obowiązują niżej podane wskazówki, zalecenia i ograniczenia.

6.1.

Uwagi ogólne

Ponieważ w gazach wysokosprężonych zawarta jest znaczna energia kompresji, są one

bardzo niebezpieczne.

Prace wykonywane wewnątrz zbiorników, w których znajduje się lub może być doprowadzone sprężone powietrze o nadciśnieniu roboczym równym lub większym od 50 kPa,

wymagających demontażu elementów sprężarki zaliczane są wg rozporządzenia Ministra

Gospodarki z 17.09.1999r. (Dz.U. Nr 80) do prac wykonywanych przy urządzeniach i instalacjach energetycznych w warunkach szczególnego zagrożenia dla zdrowia i życia ludzkiego. Do prac tych zalicza się również prace na rurociągach sprężonego powietrza o nadciśnieniu roboczym równym lub większym od 50 kPa, wymagających demontażu armatury

lub odcinka rurociągu albo naruszenia podpór i zawiesi rurociągów.

Prace konserwacyjne i remontowe przeprowadzać z zasady tylko po całkowitym rozprężeniu układu do ciśnienia atmosferycznego.

Ustawienie, obsługę, konserwację i remont urządzenia może przeprowadzać tylko kwalifikowany personel, zgodnie z obowiązującymi instrukcjami ruchowymi i BHP.

6.2.

Zalecenia dla osób prowadzących ruch i oględziny urządzeń ISP

Szczególne niebezpieczeństwo grozi ze strony wirujących części maszyn. Podczas ruchu

nie wolno zdejmować osłon ochronnych.

Osoby przebywające w pobliżu sprężarek stale lub w czasie ich pracy muszą stosować

środki ochrony słuchu.

W pobliżu sprężarki nie przechowywać materiałów łatwopalnych a szczególnie zaoliwionego czyściwa i szmat.

W otoczeniu układów olejowych i paliwowych obowiązuje zakaz palenia.

Kable elektryczne muszą być izolowane i nie wolno ich zginać, ani dopuszczać do stykania

się ich z częściami wirującymi.

16

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Nie dotykać nie izolowanych przewodów i części przewodzących prąd kiedy instalacja

elektryczna jest pod napięciem.

Nigdy nie przerywać przewodów ochronnych. Szafkę sterowniczą i obudowy do aparatury

sterowania wolno otwierać tylko upoważnionym i przeszkolonym osobom.

Nawet kiedy wyłącznik główny w szafce sterowania znajduje się w pozycji „Wyłączono”

końcówki wyłącznika i zasilane listwy zaciskowe są pod napięciem, dlatego nie wolno

niczego dotykać w szafce sterowniczej, ani wykonywać żadnych prac. Przed rozpoczęciem

prac wyłączyć napięcie od strony zasilania, sprawdzić brak napięcia oraz zablokować wyłącznik od strony zasilania.

Nie wolno załączać sprężarek powietrza gdy w pomieszczeniu sprężarkowni lub kontenerze znajdują się okresowo (przejściowo) gazy palne, trujące lub korozyjne pary gazowe.

Podczas wycieku oleju, cieczy chłodzącej lub paliwa należy usunąć nie tylko rozlaną ciecz,

ale również przyczynę wycieku.

Należy dbać o to, aby rurociągi (w szczególności przewody wydechowe) i inne części silnie nagrzewające się podczas pracy sprężarki nie dotykać.

Uwaga ruchowa:

Sprężarka może pracować tylko w zakresie podanych granicznych ciśnień - szczególnie

należy zwracać uwagę na wyłączanie przez automatykę w górnym przedziale ciśnienia

oraz cykliczność odwadniania. Nieprawidłowości w tym obszarze mogą spowodować

groźne w skutkach awarie urządzeń z zagrożeniem dla zdrowia i życia personelu eksploatacyjnego.

6.3.

Zalecenia dla osób prowadzących prace konserwacyjne i remontowe

Prace konserwacyjne i remontowe wolno przeprowadzać tylko przy wyłączonych sprężarkach i całkowicie odpowietrzonej - w obszarze prowadzonych prac - instalacji.

W razie takiej potrzeby należy opróżnić zbiorniki i chłodnice, przy czym najpierw ustawić

wyłącznik główny w szafce sterowniczej, w pozycji „Wyłączony”.

Należy uniemożliwić pomyłkowe włączenie urządzenia przez zablokowanie wyłącznika

głównego oraz zamocować odpowiednią tabliczkę ostrzegawczą.

Przed przystąpieniem do prac należy przez otwarcie wszystkich ręcznych zaworów upustowych odwadniaczy upewnić się, czy cały układ sprężarki jest całkowicie bez ciśnienia.

Do konserwacji i przy naprawach sprężarek stosować tylko oryginalne części zamienne,

względnie elementy zalecane przez producenta sprężarek.

W pobliżu układów olejowych lub paliwowych nie wolno nigdy spawać lub przeprowadzać innych prac wytwarzających wysoka temperaturę.

Przed rozpoczęciem prac przy układach olejowych lub paliwowych, należy je opróżnić i

dokładnie przeczyścić np. strumieniem pary.

Podczas konserwacji i przy pracach remontowych stale zwracać najwyższą uwagę na czystość. Unikać zabrudzeń przez zakrycie części i otworów czystą szmatą, papierem lub taśmą klejącą.

Po zakończeniu prac sprawdzić, czy w układzie sprężarki nie pozostawiono żadnego narzędzia, luźnej części lub czyściwa.

Do czyszczenia części stosować środki chemiczne nie powodujące wydzielania się par

palnych lub wybuchowych. Po użyciu środków należy części dokładnie przepłukać i wysuszyć. Podczas użycia sprężonego powietrza do czyszczenia armatury, pracować z najwyższą ostrożnością i stosować środki ochrony oczu.

17

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

7.

ODWADNIANIE W UKŁADACH SPRĘŻONEGO POWIETRZA, ZAGROŻENIA EKOLOGICZNE I OCHRONA ŚRODOWISKA

7.1.

Uwagi ogólne - źródła ekologicznych zagrożeń

Urządzenia sprężarkowe mogą stanowić bardzo znaczące zagrożenia dla środowiska, które

dotychczas są w wielu przypadkach nierozpoznane lub lekceważone.

Zagrożenie stanowi kondensat wodno-olejowy (emulgat), który powstaje w trakcie sprężenia.

Kondensat wodno-olejowy powstaje z pary wodnej znajdującej się w zasysanym i sprężanym w kompresorach powietrzu oraz cząstek, porywanego w trakcie sprężania, oleju smarującego tłoki na poszczególnych stopniach.

Kondensat odprowadzony jest najczęściej do zbiorników - studzienek - posadowionych w

ziemi. W kraju mamy w większości zastosowane zbiorniki studzienkowe szczelne z

uszczelnianą pokrywą, ale zdarzają się jeszcze również studzienki nieszczelne z przesiąkliwym dnem. Studzienki te są lokalizowane na zewnątrz sprężarkowni. Te dwa rodzaje

studzienek są głównie stosowane w układach sprężarkowych wg rozwiązań TRO-Berlin

(d. NRD) do sprężarek typu A4 HV1-1/140-160:EG produkcji firmy: VAKOMA - Magdeburg a podobne rozwiązania przy zespołach sprężarkowych typu DVA-V16/2 firmy LMF

Austria.

Ilość zużytego oleju to przykładowo 40-80 litrów na sprężarkę typu A4 HV1-1/140160:EG rocznie, który jest odprowadzony do studzienek w formie emulgatu wolnoolejowego w trakcie odwodniania.

Zagrożeniem ekologicznym jest zatem olej a ściślej kondensat wodno-olejowy, który może

dostawać się do ziemi, a co zatem idzie do wód gruntowych. Przede wszystkim dostaje się

on bezpośrednio do ziemi, gdy zastosowane są studzienki nieszczelne z przesiąkliwym

dnem, a często również w studzienkach wybudowanych jako szczelne, które z czasem zostały rozszczelniane wskutek udarów powietrza z kondensatem w trakcie odwadniania,

wpadającego do studzienek z ciśnieniem 0,6 - 0,8 MPa.

Zagrożenie stanowi również kondensat spuszczony ze zbiorników i instalacji sprężonego

powietrza, który jest często po odwodnieniu wylewany do kanalizacji.

7.2.

Działania proekologiczne

Dla zapobiegania przedostawania się emulsji kondensatu - z zawartością oleju - do ziemi

lub kanalizacji należy:

- spuszczać kondensat ze zbiorników oraz instalacji do pojemników w ten sposób aby

nie następowały rozbryzgi,

- sukcesywnie okresowo wypompowywać emulgat ze zbiorników odwadniających,

- w miejsce nieszczelnych studzienek betonowych wybudować nowe betonowe, możliwie z płaszczem ze stali nierdzewnej od strony zewnętrznej,

- zastosować nowoczesne ekologiczne rozwiązania instalacji odwadniającej sprężarek w

instalacji sprężonego powietrza.

W ramach oględzin eksploatacyjnych ISP, należy okresowo, co najmniej 1 raz w roku (w

lecie) sprawdzać teren wokół studzienek. Jeżeli w obrębie studzienek nie istnieje żadna

roślinność znaczy to, że z nieszczelnej studzienki przedostaje się kondensat do ziemi lub

jest on w trakcie automatycznego odwadniania sprężarek wyrzucany pod pokrywą na zewnątrz studzienki.

Obligatoryjnie należy prowadzić ewidencje dokonanych oględzin studzienek, odwadniania

instalacji oraz opróżniania studzienek.

18

Ramowa instrukcja eksploatacji i obsługi instalacji sprężonego powietrza

Zebrane do beczek lub cystern kondensaty po odwodnieniu zbiorników i instalacji sprężonego powietrza oraz ze studzienek należy przekazywać do utylizacji lub zlecić ich utylizację jednostkom specjalistycznym na miejscu. Działania te muszą być udokumentowane.

Należy bezwzględnie dążyć do likwidacji studzienek na kondensat posadowionych w ziemi w stacjach energetycznych znajdujących się:

- w terenach zalewowych - poldery wodne,

- w pobliżu ujęć wodnych oraz wodociągów,

- w pobliżu stawów i jezior,

- na terenach przyległych do kanałów wodnych i rzek.

7.3.

Nowa generacja urządzeń wychwytujących kondensaty

W w/w przypadkach spełniają bardzo dobrze swoje zadania nowoczesne ekologiczne instalacje odwadniające typu KSF (prod. RFN) wychwytujące kondensat do zbiorników ustawionych w sprężarkowniach.

Rozwiązania te są sprawdzone, gdyż pracują już od dłuższego czasu (po parę lat) w stacjach energetycznych 220/110 kV.

19