Prosimy cytować jako: Inż. Ap. Chem. 2012, 51, 3, 68-69

INŻYNIERIA I APARATURA CHEMICZNA

str. 68

Nr 3/2012

Piotr BALCERZAK1, Adam MROZIŃSKI2

e-mail: [email protected]

1

PEPSI COLA GB POLAND Sp. z o.o. , Żnin, Koło Naukowe Studentów TOPGRAN, UTP, Bydgoszcz

2

Wydział Inżynierii Mechanicznej, Uniwersytet Technologiczno-Przyrodniczy, Bydgoszcz

Analiza efektywności systemu odzysku ciepła ze sprężarek powietrza

Wstęp

W ostatnich latach obserwuje się systematyczny wzrost cen nośników

energii. Towarzyszą temu liczne debaty dotyczące ochrony środowiska

i jego naturalnych zasobów. Wszystko to skłania do poszukiwania rozwiązań służących lepszemu wykorzystaniu energii, minimalizowaniu

jej strat i związanych z nimi dodatkowych kosztów [Ustawa Sejmu RP,

2011]. Jedną z możliwości wychodzących naprzeciw tym oczekiwaniom jest odzysk ciepła odpadowego z urządzeń sprężających powietrze [Lewicki, 2005; Flizikowski, 2001].

Znaczna część energii pobranej przez sprężarkę przekształca się

w ciepło. Duży procent ciepła wytworzonego podczas sprężania powietrza może zostać odzyskany i wykorzystany przy ogrzewaniu budynków lub w procesie produkcji, dzięki czemu można zredukować koszty

związane z zakupem gazu lub oleju opałowego. Stosując wymiennik

ciepła w obwodzie olejowym np. sprężarki śrubowej możliwe jest odzyskanie w granicach 80–85% mocy znamionowej napędu [Lewicki,

©

2005; ALORA, 2012; CompRot , 2012; KAESER KOMPRESSOREN,

2012].

Opis problemu technicznego

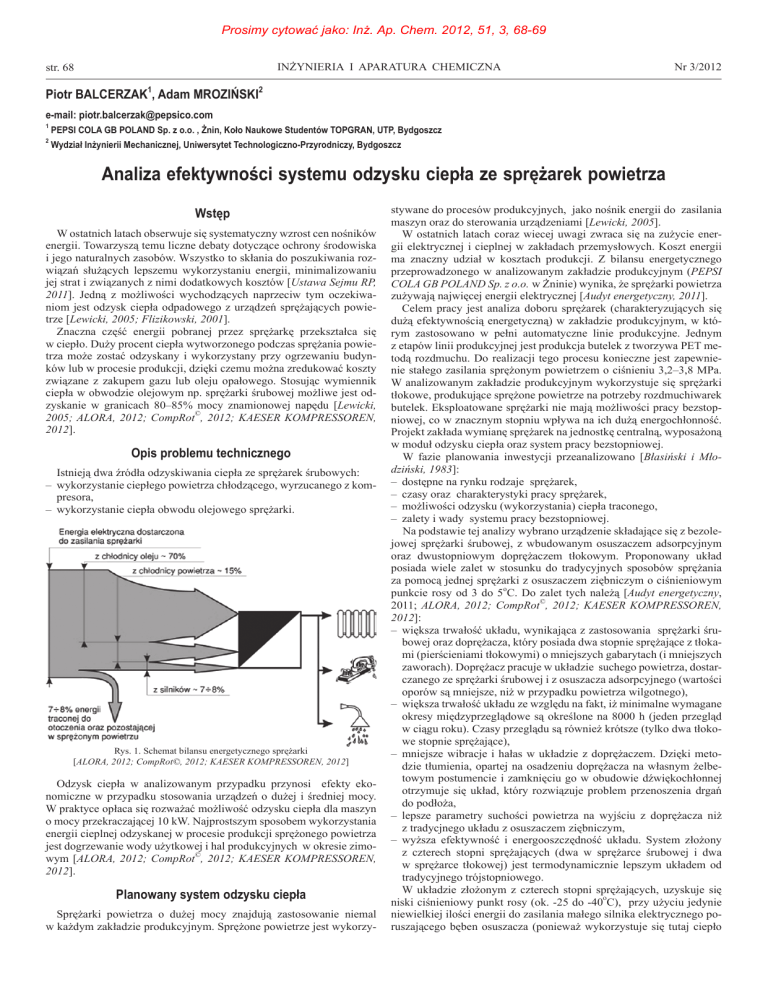

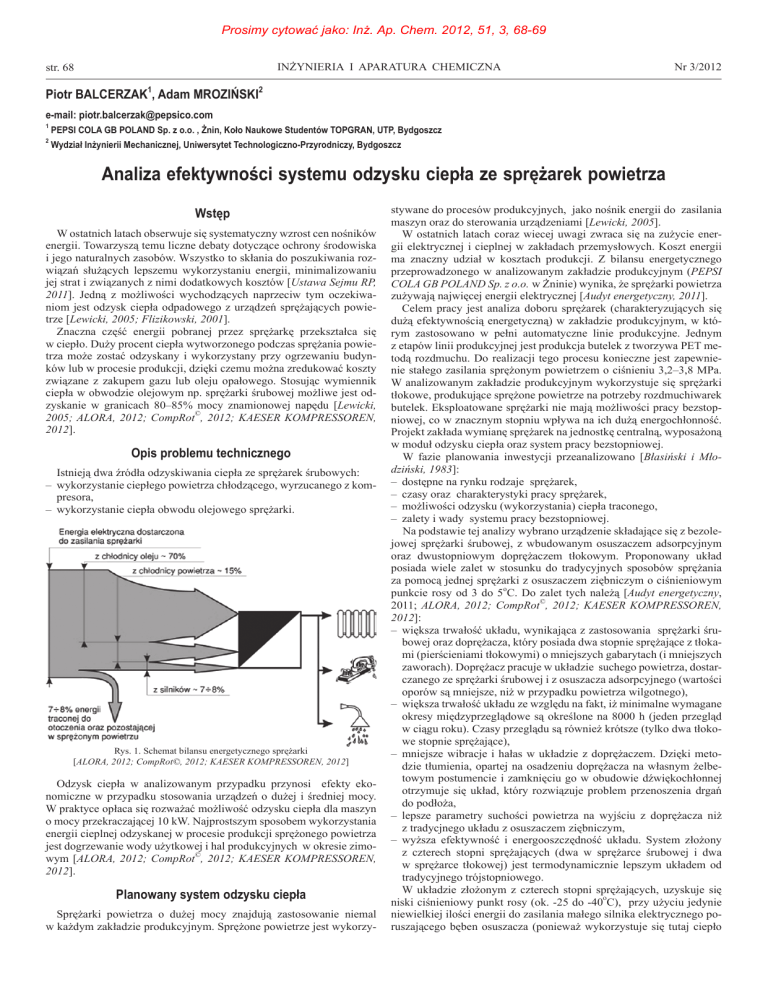

Istnieją dwa źródła odzyskiwania ciepła ze sprężarek śrubowych:

– wykorzystanie ciepłego powietrza chłodzącego, wyrzucanego z kompresora,

– wykorzystanie ciepła obwodu olejowego sprężarki.

Rys. 1. Schemat bilansu energetycznego sprężarki

[ALORA, 2012; CompRot©, 2012; KAESER KOMPRESSOREN, 2012]

Odzysk ciepła w analizowanym przypadku przynosi efekty ekonomiczne w przypadku stosowania urządzeń o dużej i średniej mocy.

W praktyce opłaca się rozważać możliwość odzysku ciepła dla maszyn

o mocy przekraczającej 10 kW. Najprostszym sposobem wykorzystania

energii cieplnej odzyskanej w procesie produkcji sprężonego powietrza

jest dogrzewanie wody użytkowej i hal produkcyjnych w okresie zimo©

wym [ALORA, 2012; CompRot , 2012; KAESER KOMPRESSOREN,

2012].

Planowany system odzysku ciepła

Sprężarki powietrza o dużej mocy znajdują zastosowanie niemal

w każdym zakładzie produkcyjnym. Sprężone powietrze jest wykorzy-

stywane do procesów produkcyjnych, jako nośnik energii do zasilania

maszyn oraz do sterowania urządzeniami [Lewicki, 2005].

W ostatnich latach coraz wiecej uwagi zwraca się na zużycie energii elektrycznej i cieplnej w zakładach przemysłowych. Koszt energii

ma znaczny udział w kosztach produkcji. Z bilansu energetycznego

przeprowadzonego w analizowanym zakładzie produkcyjnym (PEPSI

COLA GB POLAND Sp. z o.o. w Żninie) wynika, że sprężarki powietrza

zużywają najwięcej energii elektrycznej [Audyt energetyczny, 2011].

Celem pracy jest analiza doboru sprężarek (charakteryzujących się

dużą efektywnością energetyczną) w zakładzie produkcyjnym, w którym zastosowano w pełni automatyczne linie produkcyjne. Jednym

z etapów linii produkcyjnej jest produkcja butelek z tworzywa PET metodą rozdmuchu. Do realizacji tego procesu konieczne jest zapewnienie stałego zasilania sprężonym powietrzem o ciśnieniu 3,2–3,8 MPa.

W analizowanym zakładzie produkcyjnym wykorzystuje się sprężarki

tłokowe, produkujące sprężone powietrze na potrzeby rozdmuchiwarek

butelek. Eksploatowane sprężarki nie mają możliwości pracy bezstopniowej, co w znacznym stopniu wpływa na ich dużą energochłonność.

Projekt zakłada wymianę sprężarek na jednostkę centralną, wyposażoną

w moduł odzysku ciepła oraz system pracy bezstopniowej.

W fazie planowania inwestycji przeanalizowano [Błasiński i Młodziński, 1983]:

– dostępne na rynku rodzaje sprężarek,

– czasy oraz charakterystyki pracy sprężarek,

– możliwości odzysku (wykorzystania) ciepła traconego,

– zalety i wady systemu pracy bezstopniowej.

Na podstawie tej analizy wybrano urządzenie składające się z bezolejowej sprężarki śrubowej, z wbudowanym osuszaczem adsorpcyjnym

oraz dwustopniowym doprężaczem tłokowym. Proponowany układ

posiada wiele zalet w stosunku do tradycyjnych sposobów sprężania

za pomocą jednej sprężarki z osuszaczem ziębniczym o ciśnieniowym

o

punkcie rosy od 3 do 5 C. Do zalet tych należą [Audyt energetyczny,

©

2011; ALORA, 2012; CompRot , 2012; KAESER KOMPRESSOREN,

2012]:

– większa trwałość układu, wynikająca z zastosowania sprężarki śrubowej oraz doprężacza, który posiada dwa stopnie sprężające z tłokami (pierścieniami tłokowymi) o mniejszych gabarytach (i mniejszych

zaworach). Doprężacz pracuje w układzie suchego powietrza, dostarczanego ze sprężarki śrubowej i z osuszacza adsorpcyjnego (wartości

oporów są mniejsze, niż w przypadku powietrza wilgotnego),

– większa trwałość układu ze względu na fakt, iż minimalne wymagane

okresy międzyprzeglądowe są określone na 8000 h (jeden przegląd

w ciągu roku). Czasy przeglądu są również krótsze (tylko dwa tłokowe stopnie sprężające),

– mniejsze wibracje i hałas w układzie z doprężaczem. Dzięki metodzie tłumienia, opartej na osadzeniu doprężacza na własnym żelbetowym postumencie i zamknięciu go w obudowie dźwiękochłonnej

otrzymuje się układ, który rozwiązuje problem przenoszenia drgań

do podłoża,

– lepsze parametry suchości powietrza na wyjściu z doprężacza niż

z tradycjnego układu z osuszaczem ziębniczym,

– wyższa efektywność i energooszczędność układu. System złożony

z czterech stopni sprężających (dwa w sprężarce śrubowej i dwa

w sprężarce tłokowej) jest termodynamicznie lepszym układem od

tradycyjnego trójstopniowego.

W układzie złożonym z czterech stopni sprężających, uzyskuje się

o

niski ciśnieniowy punkt rosy (ok. -25 do -40 C), przy użyciu jedynie

niewielkiej ilości energii do zasilania małego silnika elektrycznego poruszającego bęben osuszacza (ponieważ wykorzystuje się tutaj ciepło

Prosimy cytować jako: Inż. Ap. Chem. 2012, 51, 3, 68-69

INŻYNIERIA I APARATURA CHEMICZNA

Nr 3/2012

odpadowe ze sprężarki śrubowej). Tradycyjny osuszacz ziębniczy wymaga dostarczania kilkakrotnie większej ilości energii elektrycznej.

Proponowany układ będzie wyposażony w system VSD (Variable

Speed Drive), składający się z przetwornicy częstotliwości oraz aparatury kontrolno-pomiarowej. Taki system dostosowuje wydajność sprężarki do aktualnego zapotrzebowania na sprężone powietrze poprzez

regulację obrotów silnika. Umożliwia to płynną pracę układu dzięki

utrzymywaniu stałej wartości ciśnienia. Można więc dostosować ilość

powietrza do aktualnie produkowanej serii zależnie od pojemności butelki. Zastosowanie systemu VSD pozwala także zlikwidować okres

biegu jałowego sprężarek tłokowych.

Kolejny elementem układu jest moduł odzysku ciepła. Energia konieczna do sprężania powietrza jest zamieniana w ciepło. Moduł odzysku ciepła składa się z wymiennika ciepła, pompy oraz aparatury kontrolno pomiarowej.

str. 69

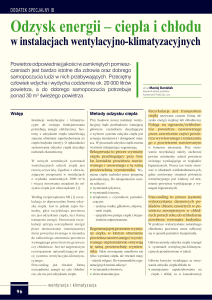

Rys. 3. Roczny bilans cieplny w zakładzie [Audyt energetyczny, 2011]

Rys. 4. Średnia miesięczna moc cieplna w zakładzie (kW) [Audyt energetyczny,2011]

potrzebowanie na energię konieczną do ogrzewania. Należy jednak

pamiętać, że są to wartości średnie i w okresach niższych temperatur

konieczne będzie wykorzystanie dodatkowych źródeł ciepła.

Wnioski

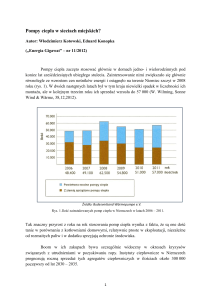

Rys. 2. Schemat ideowy projektowanej instalacji [Audyt energetyczny, 2011]

Analiza efektywności

Analiza efektywności energetycznej opiera się na założeniu zwrotu kosztów inwestycji dzięki wykorzystaniu odzyskanego ciepła oraz

zastosowaniu układu sprężarek pracujących bezstopniowo. W analizie

przyjęto roczny czas pracy na poziomie 7200 h.

Teoretyczna wartość mocy cieplnej możliwej do odzysku z zaproponowanych maszyn mieści się w przedziale 237–355 kW. Wartości te

zależne są od wielkości zużycia sprężonego powietrza. Na ilości ciepła

możliwej do odzysku korzysta się najwięcej w opisywanym projekcie

zwiększenia efektywności energetycznej analizowanego zakładu.

W ramach audytu dokonano rocznej analizy bilansu ciepła w rozbiciu

na energię konieczną do ogrzewania hali, ciepło zużywane do procesów

produkcji oraz ciepło do podgrzewania ciepłej wody użytkowej. Wyniki

uzyskane na podstawie analizy przedstawiono na rys. 3 i 4. Z bilansu

wynika, iż duża ilość ciepła jest potrzebna do ogrzewania hali produkcyjnej.

Dążenie do maksymalizacji odzysku ciepła ze sprężarek powiązano z określeniem zapotrzebowania na energię konieczną do ogrzania

hali produkcyjnej w poszczególnych miesiącach. Uzyskane wartości

(Rys. 4) świadczą o tym, że ciepło ze sprężarek w pełni zaspokoi za-

Przeprowadzona analiza energetyczna wybranego zakładu produkcyjnego potwierdziła, że sprężarka emituje znaczne ilości ciepła, porównywalne z energią pobieraną przez silnik i wykorzystanie tego ciepła jest godne zainteresowania.

Za pomocą zintegrowanych systemów odzyskiwania energii można

odzyskać (75–80)% energii w postaci gorącego powietrza lub gorącej

wody, nie obniżając przy tym parametrów roboczych samej sprężarki.

Wykorzystując w efektywny sposób odzyskaną energię, uzyskuje się

znaczną redukcję kosztów i wysoką stopę zwrotu kosztów inwestycji.

Opisane działania przeprowadzone w analizowanym zakładzie produkcyjnym są przykładem zwiększania efektywności energetycznej

w przemyśle zgodnie z Ustawą o efektywności energetycznej [Ustawa

Sejmu RP, 2011].

LITERATURA

ALORA Sp. z o.o., Warszawa, 2012; sprężarki, osuszacze, filtry – materiały promocyjne firmy (06.2012): http://www.alora.pl

Audyt energetyczny, 2011 - Badania wewnętrzne PEPSI COLA, GB POLAND

Sp. z o.o., Żnin

Błasiński H., Młodziński B., 1983. Aparatura przemysłu chemicznego. WNT,

Warszawa

CompRot© Sp. z o.o., Wrocław, 2012; sprężone powietrze, dmuchawy, separacja

zawiesin – materiały promocyjne firmy (06.2012): http://www.comprot.eu

Lewicki P., 2005. Inżynieria procesowa i aparaturowa przemysłu spożywczego.

WNT, Warszawa

Flizikowski (red.), 2001.Praca zbiorowa. Maszyny środowiska rolno-spożywczego i chemicznego. Wyd. ATR, Bydgoszcz

KAESER KOMPRESSOREN Sp. z o.o., 2012 – materiały promocyjne firmy

(06.2012): http://www.kaeser.pl/Brochures/default.asp

Ustawa Sejmu RP, 2011. Dz.U. 2011 nr 94 poz. 551. Ustawa z dnia 15 kwietnia

2011 r. o efektywności energetycznej: http://isap.sejm.gov.pl/DetailsServlet?

id=WDU20110940551