KOORDYNACJA ŁAŃCUCHA DOSTAW

Koordynacja sfery podażowej i sfery

popytowej w łańcuchu dostaw

Koordynacja łańcucha dostaw

Koordynacja łańcucha dostaw polega na takiej synchronizacji

przepływów od źródeł surowców do klientów ostatecznych aby

zapewnić ciągłe zbilansowanie popytu i podaży w całym łańcuchu

dostaw.

Możliwe przypadki braku zbilansowania:

• podaż przewyższa popyt (wyższe zapasy i wyższe koszty) obniżenie efektywności łańcucha dostaw

• popyt przewyższa podaż (niedobory, utrata sprzedaży, utrata

części zysków) – obniżenie poziomu obsługi

Podaż

Popyt

Mission impossible: Koordynacja podaży i popytu

Dlaczego tak trudno skoordynować

podaż z popytem?

• Niepewność popytu i/lub podaży. Częste zmiany w

potrzebach klienta i rynku

• Krótkie cykle życia produktów

• Konfliktowe cele w łańcuchu dostaw (konfliktowe cele

dostawcy, producenta i detalisty), brak wspólnego celu

uczestników łańcucha dostaw

• Brak współdziałania, komunikacji i wymiany informacji

• Konfliktowe cele nawet w ramach jednej firmy

Marketing/Zbyt chce: więcej zapasów wyrobów gotowych, szybkiej

dostawy, wielu typów opakowań, promocji

Produkcja chce: większych wielkości partii, długich terminów dostaw,

rzadkich przezbrojeń, stabilnych planów produkcyjnych

Dystrybucja chce: pełnych ciężarówek, niskich kosztów

magazynowania, niskich kosztów dystrybucji (transportu), stabilnych

planów dystrybucji

Brak wspólnego celu i współpracy w jego

osiąganiu

Jak to dobrze, że dziura

nie jest po naszej stronie

Przypadek łańcucha dostaw

Przykład braku współdziałania i komunikacji w łańcuchu dostaw

Na początku lat 90 tych szwedzkie Volvo znalazło się z

nadmiernymi zapasami zielonych samochodów. Aby je

sprzedać, dział marketingu zaczął oferować atrakcyjne

promocje w wyniku których zielone samochody

zaczęły się lepiej sprzedawać. Niestety nikt nie

poinformował działu produkcji o tych promocjach i

zaobserwowany wzrost sprzedaży, odczytano jako

oznakę, że klienci polubili zielone auta i zwiększono

wielkość ich produkcji

Chain reaction, The Economist, Jan 31, 2002

Cele koordynacji łańcucha dostaw

1.

2.

3.

4.

5.

6.

7.

Maksymalizacja łącznego zysku łańcucha dostaw

Minimalizacja kosztów całkowitych

Poprawa poziomu obsługi

Minimalizacja zapasów w łańcuchu dostaw

Redukcja przypadków niedoboru produktów

Uniknięcie efektu „byczego bicza” (bull weep efect)

Wyrównany i ciągły przepływ towarów w całym łańcuchu

dostaw

6

Koordynacja łańcucha dostaw

Przyczyny braku koordynacji łańcucha dostaw

Konfliktowe faz (uczestników) łańcucha dostaw

1. Każda faza ma innego właściciela i maksymalizuje swoje zyski

Zniekształcenie informacji przepływających między fazami łańcucha d.

1. Poszczególne fazy ł. d. nie dzielą się kompletnymi informacjami

między sobą

2. Współczesne łańcuchy produkują szeroki zakres różnorodnych

wyrobów. Trudności w koordynacji wymiany informacji z tysiącami

dostawców i detalistów

Wyzwanie dla łańcuchów dostaw: osiągnięcie koordynacji

mimo występujących wielu niezależnych uczestników w

łańcuchu dostaw i zwiększonego zróżnicowania produktów

7

Efekt „byczego bicza”, efekt Forestera

Bull weep effect, Forester’s effect

Efekt „byczego bicza” – fenomen w łańcuchu dostaw, polegający na

narastaniu amplitudy popytu od dolnej części łańcucha do górnej części

łańcucha dostaw.

Zasada 10/40 - Małe zmiany w popycie klienta (spadek lub wzrost o <10%)

powodują duże zmiany popytu w górnych fazach łańcucha dostaw

położonych bliżej producenta (spadek lub wzrost o 40%).

Dostawca II

Dostawca I

Producent

Dystrybutor

Detalista

Klient

+ -- 10%

+ -- 40%

8

Efekt „byczego bicza” w łańcuchu dostaw

Klient

Fazy

Zamówienia

Klient

9

Skoordynowany łańcuch dostaw

Informacje o popycie klienta

Klient

Fazy

Zamówienia

Klient

10

Dynamika zmian wielkość zamówień i zapasów

w warunkach braku koordynacji

Wielkość

zamówień

Zapasy

Wielkość

zamówień

Zapasy

Klient

Wielkość

zamówień

Zapasy

Detalista

Czas

Wielkość

zamówień

Wielkość

zamówień

Zapasy

Hurtownik

Czas

Zapas

Producent

Czas

Czas

Transfer

zamówień

11

Przyczyny powstawania efektu byczego bicza

Efekt „byczego bicza” pojawia się w pchających łańcuchach dostaw (push)

Przyczyny:

• brak wymiany informacji o rzeczywistym popycie (popyt klienta) między

uczestnikami łańcucha dostaw,

• brak wymiany informacji o okresowych inicjatywach podejmowanych w dolnej

części łańcucha dostaw (np. o kampanii promocyjnej detalisty lub o

wyprzedażach)

• prognozowanie na podstawie historii zamówień, a nie na podstawie popytu

klienta ostatecznego

• długi czas realizacji zamówień – informacja o zmianie popytu (w postaci

zamówień) dociera do górnej części łańcucha dostaw po dłuższym czasie (np.

po 8 tyg.)

• duże wielkości partii dostaw (zamawianie w ekonomicznych wielkościach

zamówienia - EOQ)

• ograniczanie wielkości zamówień prowadzące do zamawiania w większych

wielkościach niż wynoszą potrzeby

12

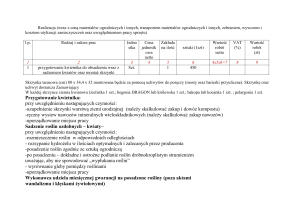

Przykład powstania efektu byczego bicza:

Średnia sprzedaż tygodniowa u Detalisty = 100 szt.

Wzrost sprzedaży o 5%. Nowa sprzedaż tygodniowa = 105 szt.

Wzrost prognozowanego popytu o 5%. Nowa prognoza popytu 105 szt.

Zapas bezpieczeństwa = 200 szt. Założenie: zapas bezpieczeństwa

pokrywa dwutygodniową dostawę

Nowy zapas bezpieczeństwa: 210 szt. (wzrost o 5%)

Max. zapas cykliczny = wielkość zamówienia Q = 100 szt.

Zapas bezpieczeństwa = 200 szt. (dwutygodniowa dostawa).

Łączny max. zapas = 300 szt.

Gdy zmówienie wyniosło 105 szt. (wzrost o 5% w stosunku do prognozowanej sprzedaży),

100 zostanie pokryte z zapasu cyklicznego a pozostałe 5 szt. (błąd prognozy) z zapasu

bezpieczeństwa.

Błąd prognozy: - 5%

Aktualny zapas: 195 szt.

Jakie będzie zamówienie uzupełniające zapas?:

Uzupełnienie dla pokrycia przyszłego popytu + 105 szt. (nowa prognoza popytu 105

szt.)

Uzupełnienie zapasu bezpieczeństwa +15 szt. (aby doprowadzić zapas

bezpieczeństwa do nowego poziomu 210 szt.)

Łączne zamówienie dla uzupełnienia: 120 szt.

Przykład pokazuje jak wzrost popytu o 5%, może spowodować wzrost zamówień o 20%.

Zamówienie 120 szt. zostanie odebrane przez np. hurtownika jako wzrost popytu o 20% .

Jak powinna wyglądać reakcja łańcucha dostaw na 5% wzrost sprzedaży?

Zjawiska

prowokujące efekt

byczego bicza

Metody zapobiegające efektowi byczego bicza

Przepływ informacji

Stabilizacja łańcucha

dystrybucji

Działania operacyjne

Prognozowanie

oparte na

zamówieniach a

nie na popycie

klienta

ostatecznego

Zrozumienie dynamiki systemów

Wykorzystywanie danych o

popycie z punktów sprzedaży

detalicznej

Elektroniczna wymiana danych

(EDI)

Automatyczne zamawianie (ASO)

Zarządzanie zapasami

przez dostawcę (VMI)

Dzielenie się informacją

Zbieranie danych o

popycie na najniższych

szczeblach kanału

Redukcja czasu

realizacji zamówienia

Kontrola zapasów na

poszczególnych etapach

kanału dystrybucji

Grupowanie

zamówień –

większe partie

transportowe

Elektroniczna wymiana danych

(EDI)

Automatyczne zamawianie (ASO)

Zamówienia

obejmujące różne

pozycje asortymentowe

Konsolidacja ładunków

Zakup zewnętrznych

usług logistycznych

Redukcja stałych

kosztów obsługi

zamówień poprzez

stosowanie EDI

Automatyczne

zamawianie (ASO)

Manipulacje

cenowe –

promocje, rabaty

stymulujące skoki

popytu

Informacje o promocjach dostępne

u wszystkich uczestników łańcucha

dostaw

Ciągłe uzupełnianie

zapasów (CRP)

Codziennie niskie ceny

(EDLP)

Rachunek kosztów

działań (ABC)

„Gra” w sytuacji

ograniczonej

dostępności

Dzielenie się danymi o sprzedaży,

dostępności towarów i poziomie

zapasów

Racjonowanie

produktów na podstawie

sprzedaży w przeszłości

KOORDYNACJA ŁAŃCUCHA DOSTAW

Sposoby koordynacji łańcucha dostaw

•

Podporządkowanie celów i inicjatyw różnych obszarów funkcjonalnych

oraz faz wspólnemu celowi łańcucha dostaw

– Regulowanie decyzji i inicjatyw między uczestnikami łańcucha dostaw

– Odpowiednia polityka cenowa

– Zmiana „sprzedaży do detalisty” na „sprzedaż przez detalistę”

•

Poprawa akuratności informacji

– Wymiana informacji o poziomie sprzedaży produktów (z punktów sprzedaży - z kas

EPOS).

– Dostępność informacji o rzeczywistym popycie.

– Wspólne planowanie produkcji, prognozowanie popytu i uzupełnianie zapasu (CPFR).

– Wprowadzanie sterowania uzupełnianiem zapasów przez fazę ł. d. która sprzedaje

produkty klientom. Np. Detalista steruje uzupełnieniem zapasów produktów. W

łańcuchu Dell’a - producent steruje uzupełnianiem zapasów zespołów, gdyż sprzedaje

produkty finalne bezpośrednio klientom.

•

•

Poprawa operacyjnego działania pod kątem redukcji czasów realizacji i

wielkości partii

Ustalanie strategii cenowej dla stabilizacji zamówień

– Zastąpienie rabatów ilościowych stałymi niskimi cenami

– Stabilizacja cen dla ograniczenia zakupów wyprzedzających

•

Budowa zaufania i strategicznego partnerstwa w łańcuchu dostaw

15

Podporządkowanie celów i inicjatyw różnych

obszarów funkcjonalnych oraz faz wspólnemu

celowi łańcucha dostaw

Zmiana „sprzedaży do detalisty” na „sprzedaż przez detalistę”

• Zredukować skłonność sprzedawcy do „wypychania” produktu

do detalisty

• Sprzedawca powinien preferować i dążyć do utrzymania

stabilnego poziomu sprzedaży w danym horyzoncie planowania

sprzedaży

• Sprzedawca nie powinien stymulować zakupy w przód i będące

tego efektem fluktuacje w zamówieniach

• Kadra sprzedająca w danym przedsiębiorstwie powinna

przestawić się ze „sprzedaży do detalisty” na „sprzedaż przez

detalistę”

16

Metody, techniki, narzędzia koordynacji

• dzielenie się informacjami między uczestnikami (np. przesyłanie

informacji o akcji promocyjnej, przekazywanie informacji o sprzedaży z

Punktów Sprzedaży (electronic point of sales ) EPOS) itd.)

• ciągłe uzupełnianie zapasów (Continous Replenishment Process - CRP)

• zarządzanie zapasami przez dostawcę (Vendor Management Inventory VMI)

• wspólne, planowanie, prognozowanie i uzupełnianie (Collaborated

Planning, Forecasting & Replenishment - CPFR)

• automatyczne zamawianie (Automated Store Ordering – ASO) wykorzystanie elektronicznych punktów sprzedaży (EPOS) i

automatyczne wysyłanie zamawiania do dostawcy)

• przeładunek kompletacyjny (cross - docking)

• każdego dnia niskie ceny (Every Day Low Price - EDLP)

17

Dzielenie się informacjami

• Informacje z punktów sprzedaży detalicznej (Electronic Point of

Sale – EPOS) dostępne dla uczestników łańcucha dostaw.

• Dzięki informacjom z EPOS o rzeczywistym popycie uczestnicy

łańcucha dostaw mogą harmonogramować i rozłożyć w czasie swój

proces uzupełniania, zamiast jedynie reagować na zamówienie.

• Wymiana informacji z punktów sprzedaży i informacji o zapasach

umożliwia skuteczniejsze tworzenie harmonogramów produkcji i

dostaw, konsolidację, dekonsolidację i dystrybucję.

• Elektroniczna wymiana danych (Electronic Data Interchange - EDI)

– zapewnia szybki przepływ informacji między aplikacjami

dostawców i odbiorców

• Internet

18

Elektroniczna wymiana danych (EDI)

Producent

Dystrybutor

ERP P

Aplikacja

producenta

ERP D

Komunikaty EDI

Aplikacja

dystrybutora

Zastosowanie EDI wymaga:

• komputera z modemem

• specjalnego konwertera, który tłumaczy dokumenty na standardowe

komunikaty EDI

• dostępu do Internetu lub sieci telekomunikacyjnej

Korzyści:

• zwiększenie szybkości przepływu informacji

• eliminacja przygotowywania i wysyłania dokumentów w sposób tradycyjny

• poprawa akuratności danych (redukcja błędów)

• poprawa stosunków partnerskich

19

Ciągłe uzupełnianie

(Continous Replenishement Program - CRP)

Informacje z punktów sprzedaży EPOS

Punkt sprzedaży

Zamówienia

Zamówienia

Zamówienia

Dostawy uzupełniajace

Ciągłe uzupełnianie zastępuje zamawianie towaru w dużych partiach (EOQ), gdy zapas

osiągnie punkt ponawiania zamówienia (RP)

Złożenie zamówienia następuje automatycznie w czasie rzeczywistym po pobraniu produktu

z magazynu.

Wielkość partii uzupełnienia = Zapas bazowy – Zapas aktualny

Warunki dla ciągłego uzupełniania:

•

•

informacje o rzeczywistym popycie klienta (np. punktów sprzedaży EPOS). Informacje te

są niezbędne dla koordynacji produkcji i dostaw w łańcuchu dostaw

20

krótkie czasy realizacji dostawy

Ciągłe uzupełnianie zapasu CRP

Kształtowanie się zapasów w warunkach stosowania ciągłego uzupełniania

zapasu CRP.

Zapasy są uzupełniane natychmiast gdy wystąpi zużycie zapasu (sprzedaż).

W tradycyjnych systemach uzupełnianie następuje gdy zostanie osiągnięty

Punkt Ponawiania Zamówienia (RP)

Zapas bazowy

Wielkość

uzupełniająca zapas

Zapas

bezpieczeństwa

Czas realizacji

uzupełnienia

Złożenie zamówienia następuje natychmiast po pobraniu produktu z magazynu.

Wielkość partii uzupełnienia = Zapas bazowy – Zapas aktualny (po pobraniu z

magazynu)

Cechy ciągłego uzupełniania zapasów

(CRP)

Cechy

• dostawy realizowane często i systematycznie (małe partie)

• dostawy realizowane w czasie, gdy dostarczane produkty

rzeczywiście są potrzebne

• opieranie się na dokładnych informacjach o sprzedaży – informacje

o rzeczywistym popycie z punktów sprzedaży EPOS (z kas)

• usprawnienie funkcji zamawiania w całym łańcuchu dostaw

Korzyści z ciągłego uzupełniania zapasów

• redukcja zapasów w łańcuchu dostaw

• obniżka kosztów całkowitych

• szybsze dostosowywanie się do zmieniającego się popytu

• skrócenie czasu trwania cyklu uzupełnienia

22

Zarządzanie zapasami przez dostawcę

(Vendor – Managed Inventories VMI)

VMI – dystrybutor lub producent monitorują i zarządzają zapasami

u hurtownika lub detalisty.

Podejście centralizuje decyzje o uzupełnieniu zapasu wszystkich

detalistów u dystrybutora lub producenta.

Odpowiednie systemy informatyczne ułatwiają implementację VMI.

VMI może być zastosowane także u producenta i wtedy dostawca

zarządza zapasami u producenta.

Producent płaci za materiał, gdy zostanie on wykorzystany

(sprzedany lub wykorzystany w procesie produkcyjnym)

Rodzaje systemów uzupełniania zapasów

Tradycyjny system uzupełniania zapasu, CRP i VMI

Zamówienia

Tradycyjny

system

uzupełniania

zapasu

Dostawca

Odbiorca

Zamawianie składane po osiągnięciu PPZ lub co stały okres

Informacje o rzeczywistym popycie

Zamówienia lub kanban

Ciągłe

uzupełnianie

zapasu CRP

Dostawca

Odbiorca

Zamawianie składane automatycznie dla bieżącego uzupełnienia zapasu po pobraniu

Informacje o rzeczywistym popycie

Informacje o stanie zapasów

VMI

Brak

zamówień

Dostawca

Odbiorca

Brak zamówień. Zapas uzupełniany przez dostawcę na podstawie informacji

24

Automatyczne zamawianie (ASO)

Korzyści z automatycznego zamawiania (ASO)

• redukcja pracochłonności, a tym samym kosztów związanych z

ręcznym przeliczaniem zapasów

• kontrolowanie ilości produktów sprzedawanych w ramach promocji

• przyspieszenie przepływu zamówień do dostawców

• szybsze dostosowywanie się do zmieniającego się popytu

25

Przeładunek kompletacyjny

(Cross Docking)

•

Współcześnie gospodarka magazynowa odgrywa ważną rolę w realizacji strategii

łańcucha dostaw i obejmuje wszystkie czynności związane ze składowaniem,

przepakowaniem, przeładunkiem, kompletacją, sortowaniem lub centralizowaniem

towarów lub materiałów.

•

Właściwa gospodarka magazynowa pozwala obniżyć koszty transportu, zwiększyć

elastyczność operacyjną, skrócić czas realizacji zamówień i obniżyć wartość oraz

koszty zapasów.

Cechy przeładunku kompletacyjnego

•

Realizowany w centrach dystrybucyjnych

•

Centra dystrybucyjne stanowią punkty koordynacji zapasów, a nie

punkty składowania zapasów

•

Towary od producentów, w dużych transportach trafiają do centrum

dystrybucyjnego, są kompletowane i ładowane do mniejszych pojazdów

obsługujących detalistów i dostarczane im jak najszybciej.

•

Towary spędzają krótki okres czasu w centrum – mniej niż 12 godzin.

Składowanie długookresowe w ogóle nie występuje lub jest ograniczone

26

Przeładunek kompletacyjny

(Cross Docking)

27

Przeładunek kompletacyjny

Dostawy od producentów jednorodnych ładunków

28

Przeładunek kompletacyjny

Linia kompletacji palet

29

Formy przeładunku kompletacyjnego

1. Jednorodne spaletyzowane ładunki nie podlegają dekompletacji i

są natychmiast kierowane do strefy wydań.

Zastosowanie: obsługa odbiorców, dla których najmniejszą jednostką

rozliczeniową jest paleta, specyficzne produkty o dużych rozmiarach.

2. Przyjmowanie jednorodnych palet i pobieranie z nich towarów

potrzebnych do skompletowania konkretnych zamówień.

Niewykorzystany w danym dniu towar podlega kompletacji w dniu

następnym. Zastosowanie: obsługa sklepów detalicznych.

3. Przyjmowanie już wstępnie skompletowanych i posortowanych

palet (obowiązek ten spoczywa zwykle na producencie) w taki sposób,

że można je od razu dostarczyć do odbiorców. W tym przypadku

niezwykle istotny jest przepływ informacji w kanale dystrybucji, tak by

producent znał zapotrzebowanie każdego z odbiorców.

30

Typowe korzyści przeładunku

kompletacyjnego

• redukcja zapasów

• redukcja kosztów

• ograniczenie czynności administracyjnych

85% dostaw do hipermarketów Wall-Mart

(największa sieć detaliczna w USA) jest

realizowanych za pośrednictwem cross dockingu

31

Konsolidacja połączona z przeładunkiem

kompletacyjnym ładunków

Polega na gromadzeniu niewielkich ładunków pochodzących z licznych

źródeł (fabryk) zlokalizowanych na tym samym obszarze

geograficznym i łączeniu ich w jedną dużą – ekonomiczną dostawę

Warianty:

1. Producent – gromadzi produkty wytwarzane we wszystkich swoich

zakładach i wysyła do dużego odbiorcy

2. Operator logistyczny konsoliduje ładunki z kilku lokalnych fabryk

przedsiębiorstw i wysyła w jednej dużej dostawie

Fabryka

producenta 1

Fabryka

producenta 2

Fabryka

producenta n

Małe, ekonomiczne

transporty przychodzące

Konsolidacja

ładunków w

centrum

dystrybucji

Duże, ekonomiczne transporty

wychodzące

Transport ciężarówkami

dużej ładowności

Kooperacyjne (wspólne) planowanie,

prognozowanie i uzupełnianie zapasów (CPFR)

Etapy

1. Porozumienie detalisty, dystrybutora, producenta w sprawie

warunków współpracy

2. Opracowywanie wspólnych prognoz i planów dotyczących

każdej kategorii produktów z uwzględnieniem zasad

zarządzania ich zapasami

3. Operacyjne współdziałanie w zakresie produkcji, uzupełniania

zapasów oraz sprzedaży

4. Użycie systemów ERP ułatwia kooperacyjne prognozowanie i

planowanie w łańcuchu dostaw

Główne korzyści techniki CPFR

• ciągły dostęp do prognoz i planów uczestników łańcucha dostaw

• konfrontowanie zawartości prognoz i planów partnerów z

opracowaniami własnymi

33

Wspólne korzyści metod, technik i

narzędzi koordynacji

•

•

•

•

•

•

•

redukcja poziomu zapasów i kosztów operacyjnych w ł.d.

sprawniejsze zarządzanie zapasami w ł. d.

stabilny przepływ w małych ilościach na stałym poziomie

redukcja czasu realizacji zamówienia

poprawa poziomu obsługi konsumentów

redukcja przypadków niedoborów

wzrost sprzedaży

34

Sposoby zwiększania zysku łańcucha dostaw

za pomocą odpowiedniej polityki cenowej

Polityka cenowa

Produkty powszechne i szybko

rotujące

Produkty o dużej sile rynkowej

•

•

•

•

Cena ustalana przez rynek. Dużo

konkurentów.

Ceny są obniżane nawet do poziomu

kosztów (małe marże zysku)

1. Rabaty ilościowe producenta dla

wprowadzenia tych samych partii

u detalisty (partia zakupu) i

producenta (partia produkcji)

(nowy pożądany przez rynek produkt)

Nowy produkt, mało konkurentów,

Cena sprzedaży u detalisty wpływa na

popyt

1. Stosowanie dwuczęściowych taryf

2. Rabaty ilościowe producenta aby

skłonić detalistę do zakupu w

partiach dających producentowi

maks. zysk, a detaliście korzyści

rabatowe

Przypadek produktów powszechnych

Jak wielkość zamówień wpływa na łączne koszty i zysk łańcucha d.?

Zadanie:

Detalista nabywa towar u producenta w partiach równych ekonomicznej wielkości zamówienia EOQ.

Producent produkuje w partiach równych wielkości zamówienia detalisty

Jeżeli detalista zamawiałby w partiach równych ekonomicznej wielkości produkcji (u producenta), to

koszty łączne producenta i łańcucha dostaw uległyby redukcji, a tym samym wzrósłby zysk.

Jak skłonić detalistę do zamawiania w wielkościach równych ek. wielkości produkcji u producenta?

Detalista powinien otrzymać od producenta rabaty rekompensujące wzrost jego kosztów.

Dane: Popyt P = 10 000 szt./miesiąc = 120 000 szt./rok

Koszty detalisty:

Koszt zamówienia kz = 10 zł

Cena zakupu towaru c = 3 zł/szt.

Koszt utrzymania zapasu ku =20%c = 0,6zł

Koszty producenta

Koszt realizacji zlecenia prod. kz = 50 zł

Koszt j. produkcji kp= 2 zł/szt.

Koszt utrzymania ku = 20% kp = 0,4 zł

.Kroki rozwiązania zadania

1.Obliczyć aktualne łączne koszty detalisty, producenta i łańcucha dostaw (wielkość zamówień

detalisty jest równa ekonomicznej wielkości zamówienia EOQ a wielkość partii produkcyjnej u

producenta jest równa wielkości zamówienia detalisty).

2.Obliczyć nowe łączne koszty detalisty, producenta i łączne koszty łańcucha dostaw, gdy

wielkość zamówień detalisty jest równa ekonomicznej wielkości produkcji EWP u producenta.

3.Obliczyć min. rabat dla detalisty, który zmotywuje go do zakupów w partiach równych

ekonomicznej wielkości produkcji u producenta.

Rabaty ilościowe dla produktów powszechnych (przykład)

Jak wielkość zamówień wpływa na łączne koszty i zysk łańcucha d.?

Popyt P = 10 000 szt./miesiąc – 120 000 szt./rok

Detalista: stan istniejący

Koszt zamówienia kz = 10 zł

Cena zakupu towaru c = 3 zł/szt.

Koszt utrzymania ku =20%c = 0,6zł

EOQ

2 D kz

2 120000 10

2000

ku

0,6

Kz = P/Qx kz=(120 000/2000)x10 = 600zł

Ku = Q/2 x 0,6 = 2000/2 x 0,6 = 600 zł

Koszty łączne = Kz+Ku = Kłd = 1200 zł/r

Producent: stan istniejący

Koszt realizacji zlecenia prod. kz = 50 zł

Koszt jednostk. produkcji kp= 2 zł/szt.

Koszt utrzymania ku = 20% kp = 0,4 zł

Qp = 2000 szt.(partia zlec. = partia zamów.)

Koszty zlecania prod. Kz = P/Qxkz = 3000 zł

Koszty utrzymania Ku =Q/2 x 0,4 = 400 zł

Koszty łączne = Kz + Ku = Kłp= 3400 zł

Koszty łączne w łańcuchu dostaw Kłł = Kłd + Kłp = 1200 + 3400 = 4600 zł

Czy istnieje możliwość redukcji łącznych kosztów i zwiększenia łącznego zysku

łańcucha dostaw?

Jeżeli detalista będzie zamawiał w partiach równych ekonomicznej wielkości

produkcji, to koszty producenta zmaleją a koszty detalisty wzrosną. Jeżeli wzrost

kosztów detalisty będzie mniejszy od spadku kosztów u producenta, to łączne

koszty łańcucha zmaleją a łączny zysk łańcucha dostaw wzrośnie.

Jak zmotywować detalistę do zamawianie w partiach równych ekonomicznej

wielkości produkcji u producenta ?

Wprowadzenie rabatów ilościowych, które zrekompensują wzrost kosztów u detalisty!

Przypadek produktów powszechnych

Jak wielkość zamówień wpływa na łączne koszty i zysk łańcucha d.?

Rozwiązanie:

Koszty łączne łańcucha d. Kłł = Kłd + Kłp = 1200 + 3400 = 4600 zł

2. Obliczenie nowych łącznych kosztów detalisty, producenta i łańcucha d.

Detalista (nowa sytuacja):

Producent (nowa sytuacja):

EWP

Q = 5500 szt.(partia prod = partia zamów.)

Koszty zamawiania Kz = (P/Q)xkz) = 220 zł

Koszty utrzymania Ku =(Q/2) x 0,6 = 1650 zł

Koszty łączne d. = Kz + Ku = Kłd= 1870 zł

2 D kz

2 120000 50

5477 5500

ku

0,4

Koszty zamawiania Kz = (P/Q)xkz) =1100 zł

Koszty utrzymania Ku =(Q/2) x 0,4 = 1100 zł

Koszty łączne p. = Kz + Ku = Kłp= 2200zł

Koszty ł. producenta Kłp = 2200 zł (obniżka o 1200 zł); Koszty detalisty Kz = 220 zł, Ku = 1650zł,

Kłd =1870zł (zwiększenie o 670 zł);

Nowe łączne koszty łańcucha d. Kłł = Kłd + Kłp = 1870 + 2200 = 4070zł. Redukcja o 530 zł

3. Obliczenie min. rabatu dla detalisty, który zmotywuje go do zakupów w partiach równych EWP.

Wzrost łącznych kosztów detalisty: 1870 – 1200 = 670 zł. Wzrost kosztów musi zostać

zrekompensowany detaliście przez rabat ilościowy producenta: 670/120000= 0,0056zł. Rabat

ilościowy producenta: Q' < 5500 szt. cena = 3 zł; Q"> 5500szt. cena c = 2,9944 zł/szt.

Producent „zwraca" detaliście 670 zł w ramach rabatów, ale zysk producenta oraz zysk łańcucha

dostaw wzrasta o (4600– 4070) = 530 zł

Zadanie:

Detalista nabywa towar u producenta w partiach równych ekonomicznej wielkości zam. EOQ.

Producent produkuje w partiach równych wielkości zamówienia detalisty.

Czy łączne koszty w łańcuchu dostaw ulegną redukcji, jeżeli detalista będzie zamawiał w

partiach = ekonomicznej wielkości produkcji u producenta ustalonej za pomocą formuły EOQ?

Jaki minimalny rabat ilościowy zrekompensuje wzrost kosztów u detalisty?

Dane: Popyt P = ……(popyt należy przyjąć z zakresu 100 000 - 200 000 szt./rok)

Koszty detalisty:

Koszt zamówienia kz = 10 zł

Cena zakupu towaru c = 4 zł/szt.

Koszt utrzymania zapasu ku =20%c = 0,6zł

Koszty producenta

Koszt zlecania prod. kz = 50 zł

Koszt j. produkcji kp= 3 zł/szt.

Koszt utrzymania ku = 20% kp = 0,4 zł

.Kroki rozwiązania zadania

1.Obliczyć aktualne łączne koszty detalisty, producenta i łańcucha dostaw (wielkość zamówień

detalisty równa ekonomicznej wielkości zamówienia a wielkość partii produkcyjnej równa

wielkości zamówienia detalisty).

2.Obliczyć nowe łączne koszty detalisty, producenta i łączne koszty łańcucha dostaw (wielkość

zamówień detalisty równa ekonomicznej wielkości produkcji u producenta).

3.Obliczyć min. rabat dla detalisty, który zmotywuje go do zakupów w partiach równych EWP.

Polityka cenowa dla koordynacji w przypadku

produktów o dużej sile rynkowej

(nowy pożądany przez rynek produkt)

Przykład:

Producent wprowadza nowy produkt, mało konkurentów a cena z jaką detalista

sprzedaje nowy produkt wpływa na popyt.

Założenie:

Roczny popyt detalisty PD odpowiada funkcji popytu: PD = 360000 - 60000p;

gdzie: p - cena.

Koszt produkcji u producenta 2 zł/szt. Producent musi ustalić cenę dla detalisty a

detalista cenę dla klienta.

Przypadek 1. Producent i detalista ustalają ceny niezależnie od siebie. Dla

detalisty optymalną ceną będzie 5 zł/szt., a dla producenta 4 zł/szt. Łączny popyt

rynku w tym przypadku, wyniesie 360000 - 60000x5= 60000 szt. Zysk detalisty

wyniesie 60 000 zł; zysk producenta natomiast 120 000 zł.

Przypadek 2. Producent i detalista koordynują ceny. Detalista ustala cenę p = 4

zł; popyt wyniesie 120000 szt. Łączny zysk łańcucha dostaw 120000 x (4 - 2) =

240 000 zł.

Wniosek: ustalając cenę indywidualnie Ł. D. traci 60000 zł zysku.

Zadanie: Jak skłonić detalistę do sprzedaży po cenie 4 zł/szt.

Podporządkowanie celów i inicjatyw różnych

obszarów funkcjonalnych oraz faz wspólnemu

celowi łańcucha dostaw

Polityka cenowa dla zwiększenia zysku łańcucha dostaw

• Stosowanie dwuczęściowych taryf przez producenta dla

uzyskania maksymalnego łącznego zysku producenta i

detalisty

– producent obciąża detalistę roczną opłatą (franchise fee)

równą swojemu zyskowi i sprzedaje wyroby detaliście w

ciągu roku po swoich kosztach. Zysk detalisty nie ulega

zmianie, ale producent uzyskuje większy zysk niż w

przypadku braku koordynacji i współdziałania

Stosowanie dwuczęściowych taryf przez producenta

dla uzyskania maksymalnego łącznego

zysku producenta i detalisty

Przykład:

Funkcja popytu: PD = 360000 – 60000p

Łączny zysk Ł.D., gdy koordynacja obejmuje producenta i detalistę

wynosi 240000 zł, przy cenie u detalisty 4 zł/szt.

Zysk osiągany przez detalistę, gdy obie fazy nie są koordynowane

wynosi 60 000 zł.

Producent celem koordynacji może wprowadzić dwuczęściową taryfę,

w ramach której detalista jest obciążany opłatą roczną 180000 zł i

kosztem materiału 2 zł/szt.

Detalista zmaksymalizuje swój zysk, jeżeli będzie sprzedawać po

cenie p = 4 zł/szt. Wtedy jego roczna sprzedaż wyniesie PD = 360000 60000 p = 120000 szt., a zysk Z = PDxp - PDkjm =

120 000x4 – 180000 – 120000x2 = 60000 zł

Producent osiągnie zysk 180 000 zł przy kosztach materiału 2 zł/szt.

Stosowanie rabatów ilościowych bazujących

na wielkości rocznego zamówienia

Przykład koordynacji w oparciu o rabaty ilościowe:

Sprzedaż roczna = 120 000 szt, gdy łańcuch dostaw jest koordynowany.

Producent musi zaoferować detaliście rabat od tej ilości, aby

zmotywować go do nabycia takiej ilości. Jeżeli wielkość nabywana

przez detalistę jest mniejsza niż 120 000 szt/rok, producent oferuje

cenę pp = 4 zł/szt. Jeżeli ilość nabywana jest równa lub większa niż

120 000 szt/rok, cena (z rabatem) wynosi pp = 3,5 zł/szt. Wtedy dla

detalisty optymalną wielkością zamówienia jest 120 000 szt/rok przy

ustaleniu ceny dla klienta 4 zł/szt.

Łączny zysk detalisty: (360 000 – 60 000p) (p – pp) = 60 000 zł

Łączny zysk producenta: 180 000 zł

Łączny zysk łańcucha dostaw: 240 000 zł