CZASOPISMO NAUKOWO-TECHNICZNE

NR 11(465)

LISTOPAD 2009

INNOWACYJNE WYROBY

PROCESY TECHNOLOGICZNE

MECHANIKA

ENERGOELEKTRONIKA

AUTOMATYKA

INFORMATYKA TECHNICZNA

TELEKOMUNIKACJA

AEROLOGIA

ZAGROŻENIA NATURALNE I BEZPIECZEŃSTWO

EKOLOGIA I OCHRONA ŚRODOWISKA

ORGANIZACJA I ZARZĄDZANIE

НОВАТОРСКИЕ ИЗДЕЛИЯ

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

МЕХАНИКА

ЭНЕРГОЭЛЕКТРОНИКА

АВТОМАТИКА

ТЕХНИЧЕСКАЯ ИНФОРМАТИКА

ТЕЛЕКОММУНИКАЦИЯ

АЭРОЛОГИЯ

ЕСТЕСТВЕННЫЕ ОПАСНОСТИ И БЕЗОПАСНОСТЬ

ЭКОЛОГИЯ И ЗАЩИТА ОКРУЖАЮЩЕЙ СРЕДЫ

ОРГАНИЗАЦИЯ И УПРАВЛЕНИЕ

INNOVATIVE PRODUCTS

MANUFACTURING PROCESSES

MECHANICS

POWER ELECTRONICS

AUTOMATICS

TECHNICAL INFORMATICS

TELECOMMUNICATION

AEROLOGY

NATURAL HAZARDS AND SAFETY

ECOLOGY AND ENVIRONMENT PROTECTION

ORGANISATION AND MANAGEMENT

PL ISSN 0208-7448

Wydawca: Instytut Technik Innowacyjnych EMAG

SPIS TREŚCI

1. Odwracanie się prądów powietrznych bocznego

i głównego w systemie wentylacji kopalni o schodzącym

przewietrzaniu czynnych nadpoziomowych robót

wydobywczych w czasie pożarów węgla w schodzącym

prądzie niezależnym

2. Przykłady rozwoju urządzeń zasilających górnicze sieci

elektroenergetyczne

3. Układy regulacji wentylatorów głównego przewietrzania

kopalń z silnikami asynchronicznymi zasilanymi

z przekształtników częstotliwości i kaskad

podsynchronicznych

4. Parametry elektryczne i czasowe układów napędowych

wentylatorów głównego przewietrzania kopalń z silnikami

asynchronicznymi zasilanymi z przekształtników częstotliwości i kaskad podsynchronicznych

prof. zw. dr hab. inż. H. Bystroń

5

23

mgr inż. A. Kozłowski

mgr inż. M. Hefczyc

mgr inż. M. Mistarz

dr inż. A. Dzikowski

mgr inż. M. Hefczyc

mgr inż. J. Zdrzałek

31

dr inż. A. Dzikowski

38

5. Metoda diagnostyczna w audycie powdrożeniowym

systemu ERP na przykładzie firmy z branży chemicznej

– studium przypadku

mgr inż. A. Bartnik

45

6. Z życia EMAG-u

52

Rada Programowa Wydawnictw EMAG-u:

mgr inż. Marek Chagowski, prof. dr hab. inż. Stanisław Cierpisz – Przewodniczący Rady,

dr hab. inż. Piotr Czaja prof. nzw. w AGH, prof. dr hab. inż. Marian Dolipski, prof. dr hab. inż. Jerzy Frączek,

dr hab. inż. Marek Jaszczuk prof. nzw. w Pol. Śl., prof. dr hab. inż. Adam Lipowczan, dr inż. Piotr Litwa,

prof. dr hab. inż. Maciej Mazurkiewicz, prof. dr hab. inż. Bogdan Miedziński, prof. dr hab. inż. Tadeusz Orzechowski,

dr inż. Roman Pilorz doc. w Pol. Śl., doc. dr inż. Franciszek Szczucki, dr inż. Stanisław Trenczek – Sekretarz Rady,

prof. dr hab. inż. Stanisław Wasilewski, prof. dr hab. inż. Andrzej Zorychta

Komitet Redakcyjny:

Redaktor Naczelny – dr inż. Władysław Mironowicz, Sekretarz Redakcji – mgr inż. Antoni Kurzeja,

Redaktorzy działowi: mgr inż. Józef Koczwara, dr inż. Janusz Strzemiński, mgr inż. Janusz Tobiczyk,

dr inż. Stanisław Trenczek, prof. dr hab. inż. Stanisław Wasilewski, mgr inż. Piotr Wojtas,

Redaktor techniczny – mgr Urszula Gisman

Adres Redakcji: ul. Leopolda 31, 40-189 Katowice, tel. (32) 2007700, 2007570

e-mail: [email protected]

Nr 11(465) PAŹDZIERNIK

ROK XLVII

H. BYSTROŃ

THE SELF-REVERSION OF LATERAL AND MAIN

AIR CURRENTS IN THE MINE WITH DESCENDING

VENTILATION OF THE EXISTING UPPER LEVEL

MINING WORKS DURING COAL FIRES IN THE

DESCENDING INDEPENDENT CURRENT

The mine air was treated as a mixture of pure dry air and water vapour, its turbulent flows - as one-dimensional steady ones with the

mass and heat exchange. It were used: psychrometric relationships,

thermodynamic method and the theory of the aerodynamic potential.

In the absence of adequate existing mine as the object of study the

ventilation system of virtual mine was accepted with descending

ventilation of two groups upper level mining works. It was used the

earlier work, where instead of existing mining works the planning

ones occur. The safety degrees and the conditions of original directions of lateral and main air currents and their standstill were derived referring to seven topological structures (with characteristic features)

in mentioned ventilation system. The obtained safety degrees and the

standstill criteria of the lateral and main currents were illustrated using

the curvilinear pentagon.

A. KOZŁOWSKI

M. HEFCZYC

M. MISTARZ

EXAMPLES OF ADVANCEMENT

IN POWER SUPPLY UNITS FOR MINING

ELECTRICAL POWER NETWORKS

There has been shown advancement in power supply units developed

in partnership with EMAG Centre, and designed for mining electrical

power networks. There have been characterized transformer stations in

use especially putting emphasis on switching-protective equipment

being applied regarding safety and operational reliability. The results

of the targeted projects recently made by EMAG and PPHUMARTECHPLUS and just implemented have been presented in the

paper.

A. DZIKOWSKI

M. HEFCZYC

J. ZDRZAŁEK

CONTROL SYSTEMS OF MINING MAIN FANS DRIVEN

BY ASYNCHRONOUS MOTORS SUPPLIED

BY FREQUENCY CONVERTERS AND SUBSYNCHRONOUS

CASCADES

The paper presents technical and economical aspects taken into consideration during construction or upgrading main ventilation stations

in mines. A comparison of upgrading costs of the fan drive type

WPK-5,0 has been presented in the paper. The costs have been compared in case of using optionally an asynchronous slip-ring motor

operating in configuration with a subsynchronous cascade, and an

asynchronous motor supplied by a frequency converter. There have

been distinguished the costs when low voltage converters as well as

medium voltage converters have been used. The offers of converters

given by various companies represented on the Polish market have

been used for cost analysis.

Г. БЫСТРОНЬ

ОПРОКИДЫВАНИЕ БОКОВОЙ И ГЛАВНОЙ СТРУЙ

ВОЗДУХА В СИСТЕМЕ ВЕНТИЛЯЦИИ ШАХТЫ

С НИСХОДЯЩИМ ПРОВЕТРИВАНИЕМ ДЕЙСТВУЮЩИХ

ВЫШЕГОРИЗОНТАЛЬНЫХ ДОБЫЧНЫХ РАБОТ ВО ВРЕМЯ

ПОЖАРОВ УГЛЯ В НИСХОДЯЩЕЙ НЕЗАВИСИМОЙ СТРУЕ

Шахтный воздух считали как смесь чистого сухого воздуха и водного пара, его турбулентные струи в системе вентиляции шахты – как

одноразмерные устойчивые, с обменом массы и тепла. Использовано

психрометрические уравнения, термодинамический метод и теорию

аэродинамического потенциала. По поводу отсутствия адекватной

действительной шахты, объектом испытания приняли систему вентиляции виртуальной шахты с нисходящим проветриванием двух

групп действующих вышегоризонтальных добычных работ. Пользовались предварительной работой, где в место действующих добычных работ выступают проектированные добычные работы. Выведены степени безопасности, а также условия сохранения первичных

направлений боковой и главной струй и их неподвижности – касающиеся семи топологических структур (с характерными признаками)

упомянутой системы вентиляции. Полученные степени безопасности, а также условия неподвижности боковой и главной струй графически представлены с помощью криволинейного пятиугольника.

А. КОЗЛОВСКИ

М. ХЕВЧИЦ

М. МИСТАЖ

ПРИМЕРЫ РАЗВИТИЯ УСТРОЙСТВ, ПИТАЮЩИХ

ЭЛЕКТРОМАГНЕТИЧЕСКИЕ ГОРНЫЕ ЦЕПИ

В статье представлено прогрессирующее во времени развитие оборудований, питающих горные электроэнергетические цепи, разработанные при участии Центра ЭМАГ. Проведена характеристика

решения трансформаторных станций, с осо-бенным давлением на

примененную соединительно-пре-дохраняющую аппаратуру в аспекте безопасности и без-отказной работы. Представлены внедренные

в эксплуатацию результаты последнее время веденных основных

проектов в Центре ЭМАГ и PPHUMARTECHPLUS.

А. ДИКОВСКИ

М. ХЕВЧИЦ

Е. ЗДЖАЛЕК

СИСТЕМЫ РЕГУЛИРОВАНИЯ ВЕНТИЛЯТОРОВ ГЛАВНОГО

ПРОВЕТРИВАНИЯ ШАХТ С АСИНХРОННЫМИ

ДВИГАТЕЛЯМИ, ПИТАЕМЫМИ

ОТ ПРЕОБРАЗОВАТЕЛЕЙ ЧАСТОТЫ

И ПОДСИНХРОННЫХ КАСКАДОВ

Статья показывает технические и экономические аспекты, учитываемые во время строения либо модернизации станции основного

проветривания шахт. В статье представлено сопоставление расходов

по модернизации привода вентилятора типа WPK-5,0. Сопоставлены

расходы в случае применения к приводу двигателя кольцеобразного

асинхронного вентилятора в системе подсинхронного каскада

и клеточного асинхронного двигателя, питаемого от преобразователя

частоты. Отличили расходы при применении преобразователя низкого напряжения, а также преобразователя среднего напряжения. Для

анализа расходов были использованы ценовые предложения преобразователей разных фирм, присутствующих на польском рынке.

4

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

A. DZIKOWSKI

А. ДИКОВСКИ

ELECTRIC AND TIME PARAMETERS OF DRIVE

SYSTEMS OF MINING MAIN FANS FITTED

WITH ASYNCHRONOUS MOTORS SUPPLIED

BY FREQUENCY CONVERTERS

AND SUBSYNCHRONOUS CASCADES

ЭЛЕКТРИЧЕСКИЕ И ВРЕМЕННЫЕ ПАРАМЕТРЫ

ПРИВОДНЫХ СИСТЕМ ВЕНТИЛЯТОРОВ ГЛАВНОГО

ПРОВЕТРИВАНИЯ ШАХТ С АСИНХРОННЫМИ

ДВИГАТЕЛЯМИ, ПИТАЕМЫМИ ОТ ПРЕОБРАЗОВАТЕЛЕЙ

ЧАСТОТЫ И ПОДСИНХРОННЫХ КАСКАДОВ

The paper presents electrical parameters and time dependencies during

starting fans of main ventilation driven by asynchronous motors

supplied by frequency converters and subsynchronous cascades. The

results of computer simulations of various supply systems of a centrifugal fan type WPK-5,0W driven by 2500 kW asynchronous motor

have been presented in the paper. The results of simulations have been

compared paying attention to electric parameters and time dependencies occurring in simulated drive systems.

Статья демонстрирует электрические параметры и временные зависимости, появляющиеся во время запуска вентиляторов главного

проветривания шахт с асинхронными двигателями, питаемыми от

преобразователей частоты и подсинхронных каскадов. В статье

изображены результаты компьютерных симуляций разных систем

питания радиального вентилятора типа WPK -5,0, питаемого от

асинхронного двигателя мощностью 2500 кВ. Сопоставлены результаты симуляций, обращая внимание на появляющиеся временные

зависимости и электрические параметры в симулированных приводных системах.

A. BARTNIK

А. БАРТНИК

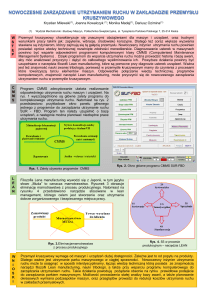

DIAGNOSTICS METHOD IN POST-IMPLEMENTATION AUDIT

OF THE ERP SYSTEM AT AN EXAMPLE

OF A CHEMICAL COMPANY – CASE STUDY

The paper presents a case study in fuel branch, i.e. an audit related to

post-implementation analysis of ERP system. The audit was aimed

mainly at development of a report on analysis of implementation of

the ERP system in examined company and presentation of the report

to company management. Furthermore the audit was aimed at presentation of processes and functions implemented in the system, and

making a proposal for indispensable changes within use of the functions of the ERP system. There have been developed two versions to

be possible for realization, i.e. – adaptation of the existing informatics

system in such a way to get consistent information to be helpful for

better managing the company, or – purchase and implementation of

a new informatics ERP system. Finally the first version has been

chosen. However as a result of analyses made during audit, a method

of planning of the main process was remodelled, the organization

chart was changed, and the strategy of development was totally reconstructed with support of the logistics chain. Due to organizational

changes, arrangement of processes, selection of right personnel and

determination of director’s board, the company made profit just in the

first half-year.

ДИАГНОСТИЧЕСКИЙ МЕТОД В АУДИТЕ ПОСЛЕ

ВНЕДРЕНИЯ СИСТЕМЫ ERP НА ПРИМЕРЕ ФИРМЫ

ХИМИЧЕСКОЙ ОТРАСЛИ

– МЕТОД КОНКРЕТНЫХ СИТУАЦИЙ

В статье изображен метод конкретных ситуаций - аудит - в топливной отрасли, касающийся анализа после внедрения системы

класса ERP. Главной целью аудита была разработка и представление управлению рапорта с анализа внедрения системы ERP

в исследованной фирме, а также представление процессов

и функций, внедренных в систему, а также предложение внесения

необходимых изменений в области использования функции

системы ERP. Были выработаны два варианта решений возможных для реализации: - приспособление существующей системы

информатики так, чтобы полученные информации были связны

и смогли послужить лучшему управлению фирмой, - покупка

и внедрение новой системы информатики класса ERP.

Окончательно остались при первом варианте. Однако - используя

проведенные во время аудита анализы, перемоделировано способ

планирования главного процесса, изменено организационную

структуру - поддерживая логистическую цепь и осуществлено

полную реконструкцию стратегии развития. Внедренные организационные изменения и упорядочение процессов, отбор подходящих кадров, а также решимость управления стали причиной

того, что фирма достигла прибыль в первом полугодии.

prof. zw. dr hab. inż. HENRYK BYSTROŃ

Główny Instytut Górnictwa

Odwracanie się prądów powietrznych

bocznego i głównego w systemie wentylacji kopalni

o schodzącym przewietrzaniu czynnych nadpoziomowych

robót wydobywczych w czasie pożarów węgla

w schodzącym prądzie niezależnym

Powietrze kopalniane traktowano jako mieszaninę czystego powietrza suchego i pary

wodnej, jego przepływy turbulentne – jako jednowymiarowe ustalone z wymianą masy

i ciepła. Korzystano ze związków psychrometrycznych, metody termodynamicznej i teorii

potencjału aerodynamicznego. Wobec braku adekwatnej rzeczywistej kopalni za obiekt

badania przyjęto system wentylacji kopalni wirtualnej o schodzącym przewietrzaniu dwu

grup czynnych nadpoziomowych robót wydobywczych. Korzystano z wcześniejszej pracy, gdzie w miejsce czynnych robót wydobywczych występują projektowane roboty wydobywcze. Wyprowadzono stopnie bezpieczeństwa oraz warunki zachowania pierwotnych kierunków prądów bocznego i głównego i ich bezruchu - dotyczące siedmiu struktur topologicznych (o znamiennych cechach) wymienionego systemu wentylacji. Uzyskane stopnie bezpieczeństwa oraz warunki bezruchu prądów bocznego i głównego przedstawiono graficznie za pomocą pięciokąta krzywoliniowego.

Słowa kluczowe: bezpieczeństwo, warunek zachowania pierwotnego kierunku prądu

bocznego/głównego i stopień bezpieczeństwa, warunek bezruchu prądu bocznego/głównego i stopień bezpieczeństwa, pięciokąt krzywoliniowy.

1. WPROWADZENIE

Znane jest badanie grawimetryczne zjawiska odwracania się prądów powietrznych bocznego i głównego

w czasie pożarów węgla w kopalniach o wznoszącym

się/schodzącym przewietrzaniu nadpoziomowych

robót wydobywczych w czasie pożarów węgla [1, 2,

3]. Również znane jest badanie termodynamiczne tego

zjawiska w przypadku kopalni o schodzącym przewietrzaniu projektowanych nadpoziomowych robót wydobywczych [7]. Wciąż jeszcze nie przeprowadzono

badania termodynamicznego tegoż zjawiska w przypadku kopalni o schodzącym przewietrzaniu czynnych

nadpoziomowych robót wydobywczych. Zapełnienie

tej luki było celem niniejszej pracy.

2. ZAŁOŻENIA, OBIEKT BADANIA I METODA

Powietrze kopalniane traktujemy jako mieszaninę

czystego powietrza suchego (czynnik termodyna-

miczny), pary wodnej i kropelek ciekłej wody, jego

przepływy turbulentne – jako jednowymiarowe

ustalone, z wymianą masy i ciepła, stację wentylatorów głównych – jako bocznicę systemu wentylacji, energię kinetyczną powietrza kopalnianego

i opory miejscowe – jako pomijalnie małe. Wobec

braku adekwatnej rzeczywistej kopalni za obiekt

badania przyjmujemy siedem struktur topologicznych (o określonych cechach) systemu wentylacji

wirtualnej kopalni z dwiema grupami I, II czynnych nadpoziomowych robót wydobywczych

o schodzącym przewietrzaniu (rys. 1).

Korzystamy z następujących związków psychrometrycznych od (1) do (5) określających: e sw –

ciśnienie cząstkowe pary wodnej nasyconej przy

temperaturze t m (termometru mokrego), X s – stopień zawilżenia powietrza nasyconego parą wodną

przy temperaturze t m , L w – ciepło utajone parowania wody przy temperaturze t m , X – stopień zawilżenia powietrza nienasyconego parą wodną przy

temperaturze t m , e – ciśnienie cząstkowe pary

wodnej nienasyconej przy temperaturze tm [9]:

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

6

κ

10

κ −1 1+ X

κ

1

p s = p1 1 −

⋅

⋅ g (z − z1 )

κ

p

v

1 1

8

7

1

κ − 1 1 + X1

1−κ

v s = v1 1 −

⋅

⋅ g (z − z1 )

p

v

κ

1

1

(8)

Φ = vs ( p − ps )

(9)

1

6

Następującymi wzorami od (10) do (17) określone

są wielkości dotyczące bocznic systemu wentylacji

(rys. 1): n – wykładnik politropy, l t i lts – jednostkowe prace techniczne w przepływach politropowym

i izentropowym, en – lokalny ciąg naturalny generowany w bocznicy, eu – energia użyteczna wentylatora głównego, e f – dyssypacja energii mechanicznej,

∆m

4

5

6

2

5

(I)

(7)

1

9

2

−1

R f – opór aerodynamiczny bocznicy [5]:

(II)

7

3

3

n =

8

4

δΦ = Φd − Φw

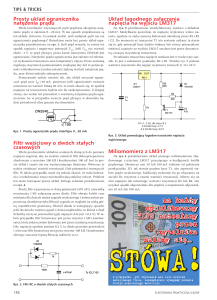

Rys. 1. System wentylacji kopalni o schodzącym

przewietrzaniu grup (I), (II) czynnych

nadpoziomowych robót wydobywczych

17,27 ⋅ t m

esw = 610,6 ⋅ exp

237,3 + t m

X s = 0,622

esw

p − esw

Lw = (2502,5 − 2,386t m ) ⋅ 1000

X =

Lw X s − 1005 ⋅ (t − t m )

Lw + 1884 ⋅ (t − t m )

pX

e=

0,622 + X

lt =

(1)

R a (273,15 + t )

p−e

lts =

n

1− n

( pwvw − pd vd )

κ

κ −1

pd v1 ( p1 / pd ) κ ( pw / pd ) κ − 1

1− κ

(10)

(11)

(12)

1

(13)

(2)

en = lt − lts

(14)

(3)

1

eu = −lt + 1 + ( X d + X w ) ⋅ g ( z w − z d )

2

(15)

(4)

e f = δΦ + en + eu

(16)

Rf =

(5)

Zgodnie z metodą termodynamiczną i teorią potencjału aerodynamicznego za pomocą następujących wzorów od (6) do (9) określone są wielkości

dotyczące węzłów systemu wentylacji (rys. 1): p s –

ciśnienie i v s – objętość właściwa czystego powietrza suchego – w przepływie izentropowym, Φ –

potencjał aerodynamiczny odniesiony do jednostki

strumienia masy tego powietrza, v – jego pozorna

objętość właściwa w przepływie politropowym [5]:

v=

ln( pw / pd )

ln(vd / vw )

(6)

ef

m 2

(17)

gdzie:

p – ciśnienie barometryczne ( w przepływie politropowym),

Ra = 287,04 J/(kg p.s. K) – indywidualna stała gazowa czystego powietrza suchego,

κ = 1,40 – wykładnik izentropy tego powietrza,

g = 9,81 m/s2 – miejscowe przyspieszenie grawitacyjne,

)d i )w – dolne indeksy wskazujące, że dana wielkość

dotyczy odpowiednio przekroju dopływu, d, i przekroju wypływu, w, powietrza z bocznicy, j, (d – w),

m – strumień masy czystego powietrza suchego.

Nr 11(465) LISTOPAD 2009

7

Tabela 1

Wyznaczenie pól ciśnienia cząstkowego pary wodnej nienasyconej dotyczących

pierwszej struktury topologicznej (rys. 2) systemu wentylacji (rys. 1)

Węzeł

Ciśnienie

barometryczne

i

p

1

2

3

4

5

6

7

8

9

10

Pa

100000

111360

112756

110423

109747

109747

110693

110423

94176

99760

mokrego

Ciśnienie

cząstkowe

pary wodnej

nasyconej

przy temperaturze tm

tm

esw

Xs

Lw

X

7,5

14,2

16,8

18,6

16,2

85,0

44,0

28,8

27,5

28,7

Pa

1036

1619

1912

2142

1841

58040

9096

3958

3669

3935

kg/kg p.s.

0,006511

0,009176

0,010729

0,012304

0,010612

0,698182

0,055688

0,023124

0,025214

0,025542

J/kg wody

2484605

2468619

2462415

2458120

2463847

2299690

2397516

2433783

2436885

2434029

kg/kg p.s.

0,006306

0,008597

0,010188

0,011844

0,010196

0,693158

0,052924

0,019231

0,024696

0,024247

Temperatura

termometru

suchego

t

°C

8,0

15,6

18,1

19,7

17,2

90,0

50,0

37,9

28,7

31,7

Stopień

zawilżenia

powietrza

nasyconego

parą wodną

Ciepło utajone

parowania

wody przy

temperaturze tm

Ciśnienie cząstkowe

pary wodnej

nienasyconej

przy temperaturze tm

Stopień zawilżenia powietrza

nienasyconego

parą wodną

e

pp

Pa

1004

1518

1817

2063

1769

57842

8580

3310

3596

3749

1004

1518

1818

2064

1766

57687

8668

3310

3596

3742

Tabela 2

Wielkości dotyczące węzłów pierwszej struktury (rys. 2) systemu wentylacji (rys. 1)

Wysokość

geodezyjna

Węzeł

i

1

2

3

4

5

6

7

8

9

10

Pozorna objętość właściwa

w przepływie politropowym

Ciśnienie

Objętość właściwa

Potencjał

aerodynamiczny

w przepływie izentropowym

z

v

ps

vs

Φ

m

0

-950

-1200

-1200

-950

-950

-1200

-1200

0

30

m3/kg p.s.

0,815198

0,754564

0,753571

0,775744

0,771843

2,008257

0,909266

0,833548

0,956536

0,911340

Pa

100000

111985

115302

115302

111985

111985

115302

115302

100000

99637

m3/kg p.s.

0,815198

0,751882

0,736368

0,736368

0,751882

0,751882

0,736368

0,736368

0,815198

0,817317

J/kg p.s.

0

-470

-1875

-3593

-1683

-1683

-3394

-3593

-4748

100

Tabela 3

Wielkości dotyczące bocznic i oczek zewnętrznego, z, wewnętrznego, w,

pierwszej struktury topologicznej (rys. 3) systemu wentylacji (rys. 1)

Bocznica

j

d-w

Jednostkowa praca

techniczna

w przepływie:

politropoizentropowym

wym

Wykładnik

politropy

Spadek

potencjału

aerodynamicznego

n

δΦ

lt

470

1405

1718

1213

1910

1155

-4848

100

J/kg p.s.

-8904

-1053

1786

1231

-1159

14492

-5215

-207

0

0

–

1

1-2

1,392212

2

2-3

9,460391

3

3-4

0,720973

4

2-5

0,644426

5

6-7

0,032678

6

8-9

1,156408

7

9-10

1,189987

8

10-1

0,021553

Oczko zewnętrzne, z, obejmujące

bocznice: 1, 2, 3, 6, 7 i 8

Oczko wewnętrzne, w, obejmujące

bocznice: 2, 3, 5 i 4

Lokalny

ciąg

naturalny

Energia

użyteczna

wentylatora

głównego

Dyssypacja Strumień

masy czyenergii

mechanicz- st. powietrza such.

nej

Opór

aerodynamiczny

en

eu

ef

m

Rf

-8908

-1049

1759

1224

- 514

13048

-4654

-196

4

-4

27

7

-645

1444

-561

-11

J/kg p.s.

–

–

–

–

–

–

5527

–

474

1401

1745

1220

1265

2599

118

89

kg p.s./s

200

80

80

120

120

200

200

200

m2/kg2 p.s.

0,011700

0,218750

0,272656

0,098611

0,074028

0,066350

0,002725

0,002225

899

0

899

5527

5616

–

–

661

0

661

–

661

–

–

lts

8

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

3. PIERWSZA STRUKTURA (RYS. 2)

SYSTEMU WENTYLACJI (RYS. 1)

− dyssypacje energii mechanicznej w bocznicach

wypadkowych: b, w1, w2, z1, z2 (rys. 2, tab. 3):

Znamienne cechy tej struktury topologicznej: pierwotne kierunki prądów bocznego i głównego; stan

samonagrzewania węgla określony punktem zagrożenia pożarowego o temperaturze 90°C [4]; brak

strumienia masy wypływu bocznego: ∆m = 0 .

e fw 2 = e f 5 = 1265

= e f 6 + e f 7 + e f 8 = 2806

e fb = e f 2 + e f 3 = 1401 + 1745 = 3146

e fw1 = e f 4 = 1220,

ez1 = e f 1 = 474, e fz 2

(20)

3.2. Równania oczkowe

Dla oczek zewnętrznego, z, i wewnętrznego, w,

pierwszej struktury topologicznej (rys. 2) systemu

wentylacji (rys. 1) – opisanych wielkościami ujętymi

za pomocą wzorów (18), (19), (20) – ważne są następujące równania oczkowe:

eu + enz = e fb + e fz1 + e fz 2

(21)

enw = e fb − e fw1 − e fw 2

(22)

3.3. Warunek zachowania pierwotnego

kierunku prądu bocznego i stopień

bezpieczeństwa

Rys. 2. Pierwsza struktura topologiczna

systemu wentylacji (rys. 1)

Z podzielenia stronami równania (22) przez równanie (21) wynika wyrażenie:

3.1. Podstawowe wielkości i związki

Dane wejściowe: wielkości dotyczące węzłów systemu wentylacji (rys. 1): ciśnienie barometryczne, p,

temperatury: t i tm odpowiednio termometru suchego

i mokrego (tab. 1), wysokości geodezyjne, z (tab. 2);

strumienie masy czystego powietrza suchego, m : 80,

120, 120, 200, 200 odpowiednio w bocznicach: b, w1,

w2, z1, z2 (rys. 2) [7].

Korzystając z danych wejściowych – za pomocą

adekwatnych wzorów od (1) do (17) – obliczyliśmy wielkości dotyczące węzłów: esw, XS, Lw, X, e

(tab. 1), v, ps, vs, Φ (tab. 2), wielkości: n, δΦ , lt,

lts, en, eu, ef, Rf dotyczące bocznic (rys. 1, tab. 3)

oraz wielkości dotyczące oczek zewnętrznego, z,

i wewnętrznego, w, (rys. 2, tab. 3):

− wypadkowe ciągi naturalne generowane

w oczkach: z i w:

enz =

∑

( z)

en = 899,

enw =

∑

e fb − e fw1 − e fw 2

enw

=

eu + enz e fb + e fz1 + e fz 2

(23)

Wyrażenie to przekształcamy następująco:

e fb − e fw1 − e fw 2 e fw1 + e fw 2

enw

=

<

eu + enz e fb + e fz1 + e fz 2

e fz1 + e fz 2

e fw1 + e fw 2

e fz1 + e fz 2

enw

e + enz

⋅ u

eu + enz

enw

>

Wynikiem zaznaczonego mnożenia jest następująca

nierówność:

eu + enz e fw1 + e fw 2

⋅

>1

enw

e fz1 + e fz 2

Zapisujemy ją w postaci

en = 661 J / kg p.s.

(18)

σb >1

( w)

− energia użyteczna wentylatora głównego:

eu = 5527 J/ kg p.s.

σb =

(19)

e fw1 + e fw 2

eu + enz

⋅

enw

e fz1 + e fz 2

(24)

(25)

Nr 11(465) LISTOPAD 2009

9

Nierówność (24) jest warunkiem zachowania pierwotnego kierunku prądu bocznego, płynącego bocznicą b od węzła 2 do węzła 4, σ b – stopniem bezpieczeństwa. Podstawiając do wzoru (25) wartości adekwatnych wielkości (tabl. 2, rys. 2), otrzymujemy:

σb =

5527 + 899 1220 + 1265

⋅

= 7,3653

661

474 + 2806

2 do węzła 4, bezruch prądu głównego; stan samonagrzewania węgla określony punktem pirolizy o temperaturze 180°C; strumień masy wypływu bocznego: ∆m = 30.

(25a)

3.4. Warunek zachowania pierwotnego

kierunku prądu głównego i stopień

bezpieczeństwa

Wyrażenie (23) przekształcamy następująco:

e fb + e fw1 − e fw2

e fb

e nw

=

<

eu + e nz

e fb + e fz1 + e fz 2

e fb + e fz1 + e fz 2

Stąd otrzymujemy:

e fb

e fb + e fz1 + e fz 2

Rys. 3. Druga struktura topologiczna

systemu wentylacji (rys. 1)

e nw

>

eu + e nz

4.1. Podstawowe wielkości i związki

Po pomnożeniu obu stron tej nierówności przez odwrotność jej prawej strony wynika:

e fb

eu + e nz

⋅

e nw

e fb + e fz1 + e fz 2

R fz1 , R fz 2 bocznic wypadkowych: b, z1, z2 struktury

R fb = R f 2 + R f 3 = 0,218750 + 0,272656 = 0,491406

R fz1 = R f 1 = 0,011700

R fz 2 = R f 6 + R f 7 + R f 8 = 0,066350 + 0,002725 + 0,002225 = 0,071300

Nierówność tę zapisujemy w postaci:

σw =

R fb ,

(rys. 3) – według ostatniej kolumny tabeli 3:

e fb

eu + e nz

>1

e nw e fb + e fz1 + e fz 2

σw > 1

Dane wejściowe: opory aerodynamiczne:

(28)

(26)

(27)

Wielkości dotyczące węzłów: ciśnienia barometryczne: p, temperatury t i t m odpowiednio termometru suchego i mokrego [7] (tab. 4) oraz wysokość

geodezyjna, z, [7] (tab. 5).

Nierówność (26) jest warunkiem zachowania

pierwotnego kierunku prądu głównego, płynącego

bocznicą w1 od węzła 2 do węzła 5 (rys. 2), σ w –

stopniem bezpieczeństwa. Podstawiając do wzoru

(27) wartości adekwatnych wielkości (tab. 3, rys. 2),

otrzymujemy:

Korzystając z powyższych danych i postępując

analogicznie jak w przypadku pierwszej struktury

topologicznej, obliczyliśmy wielkości dotyczące

węzłów (tab. 4, tab. 5), wielkości dotyczące bocznic

(tab. 6) oraz następujące wielkości dotyczące odpowiednio oczka zewnętrznego, z, i oczka wewnętrznego, w, (rys. 3, tab. 6):

5527 + 899

3146

⋅

= 7,8301 (27a)

661

3146 + 474 + 2806

− wypadkowe ciągi naturalne generowane odpowiednio w oczku zewnętrznym, z, i oczku wewnętrznym, w, (rys. 3):

σw =

4. DRUGA STRUKTURA (RYS. 3) SYSTEMU

WENTYLACJI (RYS. 1)

Znamienne cechy tej struktury topologicznej: pierwotny kierunek prądu bocznego płynącego od węzła

enz =

∑e

n

= 678 , enw = ∑ en = 848

(29)

w

− energia użyteczna wentylatora głównego:

eu = 7079

(30)

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

10

Tabela 4

Wyznaczenie pól ciśnienia cząstkowego pary wodnej nienasyconej dotyczących

drugiej struktury topologicznej (rys. 3) systemu wentylacji (rys. 1)

Węzeł

Ciśnienie

barometryczne

suchego

i

p

1

2

3

4

5

6

7

8

9

10

Pa

100000

111691

111574

107334

111691

111691

107334

107334

92262

99703

mokrego

Ciśnienie

cząstkowe

pary wodnej

nasyconej

przy temperaturze tm

tm

esw

Xs

Lw

X

7,5

15,0

18,1

19,3

16,9

65,0

50,0

26,5

18,3

21,6

Pa

1036

1704

2076

2238

1924

25025

12331

3460

2102

2579

kg/kg p.s.

0,006511

0,009636

0,011796

0,013245

0,010902

0,179604

0,045871

0,020718

0,014501

0,016516

J/kg wody

2484605

2466710

2459313

2456450

2462177

2347410

2407060

2439271

2458836

2450962

kg/kg p.s.

0,006306

0,008983

0,011379

0,012659

0,010361

0,119353

0,036942

0,018799

0,013035

0,015166

Temperatura

termometru

t

°C

8,0

16,6

19,1

20,7

18,2

180,0

60,0

31,0

21,8

24,8

Stopień zawilżenia powietrza nasyconego parą wodną

Ciepło utajone

parowania

wody przy

temperaturze

tm

Stopień zawilżenia powietrza nienasyconego parą

wodną

Ciśnienie cząstkowe

pary wodnej

nienasyconej

przy temperaturze tm

e

pp

Pa

1004

1590

2004

2141

1830

17982

6017

3149

1894

2373

1004

1589

2004

2141

1830

16753

5990

3149

1894

2374

Tabela 5

Wielkości dotyczące węzłów, i, drugiej struktury topologicznej (rys. 3) systemu wentylacji (rys. 1)

Wysokość

geodezyjna

Węzeł

i

1

2

3

4

5

6

7

8

9

10

Ciśnienie

Pozorna objętość właściwa

w przepływie politropowym

Objętość właściwa

Potencjał

aerodynamiczny

w przepływie izentropowym

z

v

ps

vs

Φ

m

0

-950

-1200

-1200

-950

-950

-1200

-1200

0

30

m3/kg p.s.

0,815198

0,755396

0,765795

0,801828

0,761226

1,035787

0,943843

0,837963

0,936863

0,878706

Pa

100000

111985

115302

115302

111985

111985

115302

115302

100000

99637

m3/kg p.s.

0,815198

0,751882

0,736368

0,736368

0,751882

0,751882

0,736368

0,736368

0,815198

0,817317

J/kg p.s.

0

-221

-2765

-5867

-221

-221

-5867

-5867

-6308

54

Tabela 6

Wielkości dotyczące bocznic, j, oraz oczek zewnętrznego, z, i wewnętrznego, w,

drugiej struktury topologicznej (rys. 3) systemu wentylacji (rys. 1)

Bocznica

j

d-w

Wykładnik

politropy

Spadek potencjału aerodynamicznego

n

δΦ

–

1

1-2

1,451258

2

2-3

0,094358

3

3-4

0,837340

4

2-5

0

5

6-7

-0,428232

6

8-9

1,356399

7

9-10

1,211854

8

10-1

0,039649

Oczko zewnętrzne, z, obejmujące

bocznice: 1, 2, 3, 6, 7 i 8

Oczko wewnętrzne, w, obejmujące

bocznice: 2, 3, 5 i 4

221

2544

3102

5646

441

-6362

54

Jednostkowa praca

techniczna

w przepływie:

politropoizentropowym

wym

lt

J/kg p.s.

-9169

108

3356

0

4312

13342

-6708

-251

lts

Lokalny

ciąg

naturalny

en

Energia

użyteczna

wentylatora

głównego

Dyssypacja

energii

mechanicznej

eu

-9157

108

3220

0

3328

12319

-6248

-242

-12

0

136

0

984

1023

-460

-9

J/kg p.s.

–

–

–

–

–

–

7079

–

Strumień

masy czystego powietrza suchego

ef

m

209

2544

3238

0

6630

1464

257

45

kg p.s./s

109,124

109,124

109,124

0

30

139,124

139,124

139,124

0

678

0

678

7079

7757

–

0

848

0

848

–

848

–

Nr 11(465) LISTOPAD 2009

11

− dyssypacje energii mechanicznej w bocznicach

wypadkowych: b, w1, w2, z1, z2 (rys. 3, tab. 6):

4.4. Strumień masy powietrza w bocznicach

b, z1 (rys. 3)

e fb = e f 2 + e f 3 = 2544 + 3238 = 5782

e fw1 = e f 4 = 0, e fw 2 = e fw5 = 6630,

(31)

e fz1 = e f 1 = 209

e fz 2 = e f 6 + e f 7 + e f 8 = 1464 + 257 + 45 = 1766

Korzystając ze wzoru (17) i oporów: Rb , Rz1 (28),

zapisujemy równanie (32) w postaci:

4.2. Równania oczkowe

( Rb + Rz1 )⋅ m 2 = eu + enz − e fz 2

z której wynika wzór określający szukany strumień

masy powietrza:

m =

Dla oczek z i w struktury topologicznej (rys. 3)

słuszne są równania oczkowe:

eu + enz = e fb + e fz1 + e fz 2

(32)

enw = e fw 2 − e fb

(33)

4.3. Warunek bezruchu prądu głównego

i stopień bezpieczeństwa

e fb + e fz1 + e fz 2

=

R b + R z1

enw

e +e

⋅ u nz

eu + enz

enw

Podstawiając do wzoru (36) wartości adekwatnych

oporów (28) i wielkości (rys. 3, tab. 6), mamy:

m =

7079 + 678 − 1766

=109,124

0,491406 + 0,011700

e fw 2 − e fb

eu + enz

⋅

=1

enw

e fb + e fz1 + e fz 2

5. TRZECIA STRUKTURA (RYS. 4) SYSTEMU

WENTYLACJI (RYS. 1)

Zapisujemy ją w postaci:

σw =

e fw 2 − e fb

eu + enz

⋅

enw

e fb + e fz1 + e fz 2

(34)

(35)

Równość (34) jest warunkiem bezruchu prądu

głównego w bocznicy w1 (rys. 3), σ w − stopniem

bezpieczeństwa. Podstawiając do prawej strony wzoru (35) wartości adekwatnych wielkości (tab. 6,

rys. 3), otrzymujemy:

σw =

(36a)

Znamienne cechy tej struktury topologicznej: bezruch prądu bocznego w bocznicy b, pierwotny kierunek prądu głównego płynącego w bocznicy w1 od

węzła 2 do węzła 5; stan samonagrzewania węgla

określony punktem pirolizy o temperaturze 180°C;

strumień masy wypływu bocznego: ∆m = 30.

Wynikiem zaznaczonego mnożenia jest równość:

σw =1

(36)

W ostatniej kolumnie tabeli 6 podane są strumienie

masy powietrza we wszystkich bocznicach drugiej

struktury (rys. 3) systemu wentylacji (rys. 1).

Zmieniamy kolejność stron równań (32) i (33).

Dzielimy stronami zmodyfikowane równanie (33)

przez zmodyfikowane równanie (32) i wykonujemy

następujące przekształcenia:

e fw 2 − e fb

eu + enz − e fz 2

7079 + 678

6630 − 5782

⋅

= 1 (35a)

848

5782 + 209 + 1766

Rys. 4. Trzecia struktura topologiczna

systemu wentylacji (rys. 1)

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

12

5.1. Podstawowe wielkości i związki

e fw1 + e fw 2

Dane wejściowe: wielkości dotyczące węzłów

systemu wentylacji (rys. 1): ciśnienia barometryczne, p, temperatury: t i tm odpowiednio termometru

suchego i mokrego (tab. 7), wysokości geodezyjne,

z (tab. 8) [7].

Korzystając z powyższych wielkości i postępując

analogicznie jak w przypadku pierwszej struktury,

obliczyliśmy wielkości dotyczące węzłów (tab.7,

tab.8), wielkości dotyczące bocznic (tab. 9) oraz

następujące wielkości dotyczące oczek z, w, (rys. 4,

tab. 9):

e fz1 + e fz 2

∑e

(Z )

n

= 677, e nw =

∑e

n

= 1486 J/kg p.s.

(37)

( w)

− energia użyteczna wentylatora głównego:

eu = 1782 J/kg p. s.

eu + enz e fw1 + e fw 2

⋅

=1

enw

e fz1 + e fz 2

Zapisujemy ją w postaci:

σb = 1

σb =

eu + enz e fw1 + e fw 2

⋅

enw

e fz1 + e fz 2

(43)

(44)

Równość (44) jest warunkiem bezruchu prądu

bocznego w bocznicy wypadkowej b (rys. 4), wielkość σ b – stopniem bezpieczeństwa. Podstawiając

do prawej strony wzoru (44) wartości adekwatnych

wielkości (tab. 8, rys. 4), otrzymujemy:

(38)

σb =

− dyssypacje energii mechanicznej w bocznicach

wypadkowych: b,w1, w2, z1 , z2:

e fb = e f 2 + e f 3 = 0, e fw1 = e f 4 = 303,

e fw 2 = e f 5 = 1183,

e fz1 = e f 1 = 404,

e fz 2 = e f 6 + e f 7 + e f 8 = 1737 + 215 + 103 = 2055

enw

e +e

⋅ u nz

eu + enz

enw

Wynikiem zaznaczonego mnożenia jest równość:

− wypadkowe ciągi naturalne generowane w wymienionych oczkach:

e nz =

=

1782 + 677 303 + 1183

⋅

=1

1486

404 + 2055

(44a)

5.4. Strumień masy powietrza w bocznicach

w 1 i z1

(39)

Przekształcamy równanie oczkowe (40) do postaci:

R fz1m 2 = eu + enz − e fz 2

5.2. Równania oczkowe

Dla oczek zewnętrznego, z, i wewnętrznego, w,

trzeciej struktury topologicznej (rys. 4) systemu wentylacji (rys. 1) ważne są następujące równania oczkowe:

eu + enz = e fz1 + e fz 2

(40)

enw = e fw1 + e fw 2

(41)

Stąd wynika następujący wzór określający strumień

masy czystego powietrza suchego płynącego w bocznicach wypadkowych w1, z1 (rys. 4):

m =

eu + enz − e fz 2

R fz1

(45)

Podstawiając do wzoru (45) wartości oporu R fz1

5.3. Warunek bezruchu prądu bocznego

i stopień bezpieczeństwa

(28) bocznicy z1 i adekwatnych wielkości (rys. 5, tab.

12), zapisujemy:

Z podzielenia stronami równania (41) przez równanie (40) wynika wyrażenie:

m =

e fw1 + e fw 2

enw

=

eu + enz e fz1 + e fz 2

Przekształcamy je następująco:

(42)

1782 + 677 − 2055

=185,822 kg p.s./s

0,011700

(45a)

W ostatniej kolumnie tabeli 9 podane są strumienie

masy czystego powietrza suchego we wszystkich

bocznicach trzeciej struktury topologicznej (rys. 4)

systemu wentylacji (rys. 1).

Nr 11(465) LISTOPAD 2009

13

Tabela 7

Wyznaczenie pól ciśnienia cząstkowego pary wodnej nienasyconej dotyczących

trzeciej struktury topologicznej (rys. 4) systemu wentylacji (rys. 1)

Ciśnienie

barometryczne

Węzeł

suchego

i

p

1

2

3

4

5

6

7

8

9

10

Pa

100000

111427

114745

114745

111024

111024

114745

114745

98327

99772

mokrego

Ciśnienie

cząstkowe

pary wodnej

nasyconej

przy temperaturze tm

tm

esw

Xs

Lw

X

7,5

15,0

18,1

19,3

16,9

65,0

50,0

26,5

18,3

21,6

Pa

1036

1704

2076

2238

1924

25025

12731

3460

2102

2579

kg/kg p.s.

0,006511

0,009660

0,011461

0,012373

0,010969

0,180997

0,077623

0,019339

0,013587

0,016505

J/kg wody

2484605

2464801

2459313

2456450

2462177

2347410

2383200

2439271

2458836

2450962

kg/kg p.s.

0,006306

0,008997

0,011044

0,011788

0,010428

0,120628

0,072830

0,017424

0,012124

0,015156

Temperatura

termometru

t

°C

8,0

16,6

19,1

20,7

18,2

180,0

60,0

31,0

21,8

24,8

Stopień zawilżenia powietrza nasyconego parą wodną

Ciepło utajone

parowania

wody przy

temperaturze

tm

Stopień zawilżenia powietrza nienasyconego parą

wodną

Ciśnienie cząstkowe

pary wodnej

nienasyconej

przy temperaturze tm

e

pp

Pa

1004

1594

1949

2078

1831

18034

12027

3127

1880

2373

1004

1589

2002

2134

1831

16877

11992

3127

1880

2373

Tabela 8

Wielkości dotyczące węzłów trzeciej struktury topologicznej (rys. 4) systemu wentylacji (rys. 1)

Wysokość

geodezyjna

Węzeł

i

1

2

3

4

5

6

7

8

9

10

Ciśnienie

Pozorna objętość właściwa

w przepływie politropowym

Objętość właściwa

Potencjał

aerodynamiczny

w przepływie izentropowym

z

v

ps

vs

Φ

m

0

-950

-1200

-1200

-950

-950

-1200

-1200

0

30

m3/kg p.s.

0,815198

0,757240

0,743709

0,748637

0,765883

1,398776

0,930970

0,782161

0,877813

0,878065

Pa

100000

111985

115302

115302

111985

111985

115302

115302

100000

99637

m3/kg p.s.

0,815198

0,751882

0,736368

0,736368

0,751882

0,751882

0,736368

0,736368

0,815198

0,817317

J/kg p.s.

0

-420

-410

-410

-722

-722

-410

-410

-1364

110

Tabela 9

Wielkości dotyczące bocznic, j, oraz oczek zewnętrznego, z, i wewnętrznego, w,

trzeciej struktury topologicznej (rys. 4) systemu wentylacji (rys. 1)

Bocznica

j

d-w

Wykładnik

politropy

Spadek potencjału aerodynamicznego

n

δΦ

–

1

1-2

1,467096

2

2-3

1,627395

3

3-4

0

4

2-5

0,319254

5

6-7

0,080972

6

8-9

1,338386

7

9-10

-50,826132

8

10-1

0,030726

Oczko zewnętrzne, z, obejmujące

bocznice: 1, 2, 3, 6, 7 i 8

Oczko wewnętrzne, w, obejmujące

bocznice: 2, 3, 5 i 4

420

0

0

300

-300

954

-1484

110

Jednostkowa praca

techniczna

w przepływie:

politropoizentropowym

wym

lt

J/kg p.s.

-8974

-2478

0

307

-4265

13591

-1269

-193

lts

Lokalny

ciąg

naturalny

en

-8958

-2478

0

304

-2782

12808

-1186

-186

-16

0

0

3

-1483

783

-83

-7

Energia

użyteczna

wentylatora

głównego

Dyssypacja

energii

mechanicznej

eu

Strumień

masy czystego powietrza suchego

ef

m

J/kg p.s.

–

–

–

–

–

–

1782

–

404

0

0

303

1183

1737

215

103

kg p.s./s

185,822

0

0

185,822

215,822

215,822

215,822

215,822

0

677

0

677

1782

2459

–

0

1486

0

1486

–

1486

–

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

14

e fb = e f 2 + e f 3 = 5067, e fw1 = 0

e fw 2 = e f 5 = 5496,

e fz1 = e f 1 = 281,

e fz 2 = e f 6 + e f 7 + e f 8 = 1324

6. CZWARTA STRUKTURA (RYS. 5)

SYSTEMU WENTYLACJI (RYS. 1)

Znamienne cechy tej struktury topologicznej: pierwotny kierunek prądu bocznego płynącego w bocznicy

b od węzła 2 do węzła 4, bezruch prądu głównego

w bocznicy w1; stan samonagrzewania węgla określony punktem zwrotnym o temperaturze 80°C; strumień

masy wypływu bocznego: ∆m = 20.

(48)

6.2. Równania oczkowe, warunek bezruchu

prądu głównego, stopień bezpieczeństwa

Topologia czwartej struktury (rys. 5) jest taka sama

jak drugiej struktury (rys. 3). Dla tych struktur ważne

są równania oczkowe: (32) i (33), warunek (34) bezruchu prądu głównego, stopień bezpieczeństwa (35)

i wzór (36).

Podstawiając do wzorów (35) i (36) wartości wielkości określonych wzorami (46), (47), (48) (rys. 5), jak

i oporów R fb , R fz1 (28) bocznic b, z1,, otrzymujemy:

σw =

6420 + 252

5496 − 5067

⋅

=1

429

5067 + 281 + 1324

(35b)

m =

6420 + 252 − 1324

=103,102 kg p.s./s

0,491406 + 0,011700

(36b)

W ostatniej kolumnie tabeli 12 podane są strumienie masy czystego powietrza suchego we wszystkich

bocznicach struktury (rys.5).

Rys. 5. Czwarta struktura topologiczna

systemu wentylacji (rys. 1)

6.1. Podstawowe wielkości i związki

Dane wejściowe: wielkości dotyczące węzłów systemu wentylacji (rys. 1): ciśnienia barometryczne, p,

temperatury: t i tm odpowiednio termometru suchego

i mokrego (tab.10) oraz wysokość geodezyjna, z

(tab. 11) [7].

Korzystając z danych wejściowych i postępując

analogicznie jak w przypadku pierwszej struktury,

otrzymaliśmy wielkości dotyczące: węzłów (tab. 10,

tab. 11), bocznic (tab. 12), jak i następujące wielkości

dotyczące oczek z, w (rys. 5, tab. 12):

− wypadkowe ciągi naturalne generowane odpowiednio w oczkach z, w:

enz =

∑e

n

(z)

= 252,

enw =

∑e

n

= 429 J / kg p. s. (46)

( w)

− energia użyteczna wentylatora głównego:

eu = 6420 J / kg p . s .

(47)

− dyssypacje energii mechanicznej w bocznicach

wypadkowych: b, w1, w2, z1, z2:

7. PIĄTA STRUKTURA (RYS. 6) SYSTEMU

WENTYLACJI (RYS. 1)

Znamienne cechy tej struktury topologicznej: bezruch prądu bocznego w bocznicy b, pierwotny kierunek prądu głównego płynącego w bocznicy w1 od

węzła 2 do węzła 5, stan samonagrzewania węgla

określony punktem zwrotnym o temperaturze 80°C;

strumień masy wypływu bocznego: ∆m = 20.

7.1. Podstawowe wielkości

Dane wejściowe: wielkości dotyczące węzłów

systemu wentylacji (rys. 1): ciśnienia barometryczne, p, temperatury: t i tm odpowiednio termometru suchego i mokrego (tab. 13) oraz wysokość

geodezyjna, z (tab. 14) [7].

Korzystając z danych wejściowych i postępując

analogicznie jak w przypadku pierwszej struktury,

wyznaczyliśmy wielkości dotyczące węzłów (tab.

13, tab. 14), bocznic (tab. 15) oraz następujące

wielkości dotyczące oczek: z, w (rys. 6, tab. 15):

Nr 11(465) LISTOPAD 2009

15

Tabela 10

Wyznaczenie pól ciśnienia cząstkowego pary wodnej nienasyconej dotyczących

czwartej struktury topologicznej (rys. 5) systemu wentylacji (rys. 1)

Węzeł

Ciśnienie

barometryczne

suchego

i

p

1

2

3

4

5

6

7

8

9

10

Pa

100000

111609

111850

108106

111609

111609

108106

108106

92741

99718

mokrego

Ciśnienie

cząstkowe

pary wodnej

nasyconej

przy temperaturze tm

tm

esw

Xs

Lw

X

7,5

14,2

16,8

18,4

16,0

50,0

38,2

20,7

13,8

16,2

Pa

1004

1446

1783

2046

1760

10174

6220

2259

1547

1770

kg/kg p.s.

0,006308

0,008164

0,010076

0,011999

0,009966

0,062387

0,037972

0,013275

0,010552

0,012105

J/kg wody

2484605

2468619

2462415

2458598

2464324

2383200

2411355

2453110

2469573

2463847

kg/kg p.s.

0,006103

0,007174

0,009370

0,011581

0,009634

0,048584

0,034952

0,012185

0,010344

0,011646

Temperatura

termometru

t

°C

8,0

16,6

18,5

19,4

16,8

80,0

45,0

23,3

14,3

17,3

Stopień zawilżenia powietrza nasyconego parą wodną

Ciepło utajone

parowania

wody przy

temperaturze

tm

Stopień zawilżenia powietrza nienasyconego parą

wodną

Ciśnienie cząstkowe

pary wodnej

nienasyconej

przy temperaturze tm

e

pp

Pa

972

1272

1656

1976

1702

8086

5752

2077

1517

1833

972

1273

1660

1977

1702

8018

5746

2078

1517

1833

Tabela 11

Wielkości dotyczące węzłów czwartej struktury topologicznej (rys. 5) systemu wentylacji (rys. 1)

Wysokość

geodezyjna

Węzeł

i

1

2

3

4

5

6

7

8

9

10

Ciśnienie

Pozorna objętość właściwa

w przepływie politropowym

Objętość właściwa

Potencjał

aerodynamiczny

w przepływie izentropowym

z

v

ps

vs

Φ

m

0

-950

-1200

-1200

-950

-950

-1200

-1200

0

30

m3/kg p.s.

0,814934

0,753780

0,759708

0,791233

0,757252

0,979185

0,892215

0,802545

0,904473

0,851722

Pa

100000

111986

115304

115304

111986

111986

115304

115304

100000

99637

m3/kg p.s.

0,814934

0,751631

0,736120

0,736120

0,751631

0,751631

0,736120

0,736120

0,814934

0,817053

J/kg p.s.

0

-283

-2542

-5298

-283

-283

-5298

-5298

-5916

66

Tabela 12

Wielkości dotyczące bocznic oraz oczek zewnętrznego, z, i wewnętrznego, w,

czwartej struktury topologicznej (rys. 5) systemu wentylacji (rys. 1)

Bocznica

j

d-w

Wykładnik

politropy

Spadek potencjału aerodynamicznego

n

δΦ

–

1

1-2

1,407977

2

2-3

-0,275352

3

3-4

0,837380

4

2-5

0

5

6-7

-0,342848

6

8-9

1,284872

7

9-10

1,207069

8

10-1

0,063959

Oczko zewnętrzne, z, obejmujące

bocznice: 1, 2, 3, 6, 7 i 8

Oczko wewnętrzne, w, obejmujące

bocznice: 4, 5, 3 i 2

283

2259

2756

0

5015

618

-5982

66

Jednostkowa praca

techniczna

w przepływie:

politropoizentropowym

wym

lt

J/kg p.s.

-9094

-182

2903

0

3150

12982

-6122

-235

lts

Lokalny

ciąg

naturalny

en

Energia

użyteczna

wentylatora

głównego

Dyssypacja

energii

mechanicznej

eu

ef

-9092

-182

2851

0

2669

12499

-5846

-230

-2

0

52

0

481

483

-276

-5

J/kg p.s.

–

–

–

–

–

–

6420

–

281

2259

2808

0

5496

1101

162

61

Strumień

masy czystego powietrza suchego

m

kg p.s./s

103,102

103,102

103,102

20

123,102

123,102

123,102

0

252

0

252

6420

6672

–

0

429

0

429

–

429

–

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

16

Wyznaczenie pól ciśnienia cząstkowego pary wodnej nienasyconej dotyczących

piątej struktury topologicznej (rys. 6) systemu wentylacji (rys. 1)

Węzeł

suchego

mokrego

Ciśnienie

cząstkowe pary

wodnej nasyconej przy temperaturze tm

tm

esw

7,5

15,2

17,7

19,8

16,3

50,0

38,2

38,2

32,8

35,2

Pa

1036

1726

2024

2308

1852

12331

6693

6693

4972

5682

Ciśnienie

barometryczne

Temperatura

termometru

i

p

t

1

2

3

4

5

6

7

8

9

10

Pa

100000

111404

115271

115271

111001

111001

115271

115271

98219

99763

8,0

16,6

18,5

20,1

17,5

80,0

45,0

45,0

34,0

37,0

°C

Ciepło utajone

parowania

wody przy

temperaturze

tm

Stopień zawilżenia powietrza nienasyconego parą

wodną

Xs

Lw

X

e

kg/kg p.s.

0,006511

0,009788

0,011117

0,012708

0,010554

0,077733

0,038342

0,038342

0,033166

0,037566

J/kg wody

2484605

2466233

2460268

2455257

2463608

2383200

2411355

2411355

2424239

2418513

kg/kg p.s.

0,006306

0,009208

0,010784

0,012582

0,010055

0,063574

0,035320

0,035320

0,032638

0,036764

1004

1625

1964

2286

1766

10293

6194

6194

4897

5568

Stopień zawilżenia powietrza nasyconego parą wodną

Tabela 13

Ciśnienie cząstkowe

pary wodnej

nienasyconej

przy temperaturze tm

p sp

Pa

1003

1623

1963

2285

1764

10125

6174

6174

4894

5564

Tabela 14

Wielkości dotyczące węzłów piątej struktury topologicznej (rys. 6) systemu wentylacji (rys. 1)

Wysokość

geodezyjna

Węzeł

i

1

2

3

4

5

6

7

8

9

10

Ciśnienie

Pozorna objętość właściwa

w przepływie politropowym

Objętość właściwa

Potencjał

aerodynamiczny

w przepływie izentropowym

z

v

ps

vs

m

0

-950

-1200

-1200

-950

-950

-1200

-1200

0

30

m3/kg p.s.

0,815198

0,757612

0,738835

0,745006

0,763749

1,006555

0,837223

0,837223

0,944733

0,945119

Pa

100000

111985

115302

115302

111985

111985

115302

115302

100000

99637

m3/kg p.s.

0,815198

0,751882

0,736368

0,736368

0,751882

0,751882

0,736368

0,736368

0,815198

0,817317

Φ

J/kg p.s.

0

-437

-437

-437

-737

-737

-437

-437

-1452

103

Wielkości dotyczące bocznic oraz oczek zewnętrznego, z, i wewnętrznego, w,

piątej struktury topologicznej (rys. 6) systemu wentylacji (rys. 1)

Bocznica

j

d-w

Wykładnik

politropy

Spadek potencjału aerodynamicznego

n

δΦ

–

1

1-2

1,474114

2

2-3

1,359643

3

3-4

0

4

2-5

0,449195

5

6-7

0,204924

6

8-9

1,325086

7

9-10

-38,183073

8

10-1

0,016046

Oczko zewnętrzne, z, obejmujące

bocznice: 1, 2, 3, 6, 7 i 8

Oczko wewnętrzne, w, obejmujące

bocznice: 2, 3, 5 i 4

437

0

0

300

-300

983

-1523

103

Jednostkowa praca

techniczna

w przepływie:

politropoizentropowym

wym

lt

J/kg p.s.

-8958

-2883

0

304

-3923

15150

-1459

-208

lts

Lokalny

ciąg

naturalny

en

Energia

użyteczna

wentylatora

głównego

Dyssypacja

energii

mechanicznej

eu

-8941

-2883

0

304

-3187

13285

-1268

-193

-17

0

0

0

-736

1865

-191

-15

J/kg p.s.

–

–

–

–

–

–

1664

–

Tabela 15

Strumień

masy czystego powietrza suchego

ef

m

420

0

0

300

436

2848

-50

88

kg p.s./s

189,466

0

0

189,466

20

209,466

207,466

207,466

0

1642

0

1642

1664

3306

–

0

736

0

736

-

736

–

Nr 11(465) LISTOPAD 2009

17

W ostatniej kolumnie tabeli 15 podane są strumienie masy czystego powietrza suchego we wszystkich

bocznicach piątej struktury topologicznej.

8. SZÓSTA STRUKTURA (RYS. 7) SYSTEMU

WENTYLACJI (RYS. 1)

Znamienne cechy tej struktury topologicznej: pierwotny kierunek prądu bocznego płynącego bocznicą

b od węzła 2 do węzła 4, bezruch prądu głównego

w bocznicy w1; stan samonagrzewania węgla określony punktem krytycznym o temperaturze 60°C;

strumień masy wypływu bocznego: ∆m = 15.

Rys. 6. Piąta struktura topologiczna

systemu wentylacji (rys. 1)

− wypadkowe ciągi naturalne generowane w oczkach

z, w:

enz = ∑ en = 1642, enw = ∑ enw =736 J / kg p. s.

(z)

(49)

( w)

− energia użyteczna wentylatora głównego:

eu = 1664 J / kg p. s.

(50)

− dyssypacje energii mechanicznej w bocznicach

wypadkowych: b, w1, w2 , z1, z2:

e fb = e f 2 + e f 3 = 0, ew1 = e f 4 = 300

e fw 2 = e f 5 = 436, e fz1 = e f 1 = 420

e fz 2 = e f 6 + e f 7 + e f 8 = 2848 − 50 + 88 = 2886

(51)

8.1. Podstawowe wielkości i związki

7.2. Równania oczkowe, warunek bezruchu

prądu bocznego, stopień bezpieczeństwa

Topologia piątej struktury (rys. 6) jest taka sama jak

trzeciej struktury (rys. 4). Dla obu tych struktur prawdziwe są równania oczkowe (40), (41) oraz warunek

(43) bezruchu prądu bocznego, stopień bezpieczeństwa

(44) i wzór (45) określający strumień masy czystego

powietrza suchego w bocznicach w1 i z1. Podstawiając

do wzorów (44) i (45) odpowiednio wartości adekwatnych wielkości podanych na schemacie (rys. 6) i oporu

R fz1 (28) bocznicy wypadkowej z1, otrzymujemy:

σb =

m =

1664 + 1642 300 + 436

⋅

=1

736

420 + 2886

1664 + 1642 − 2886

= 189,466 kg p.s./s

0,011700

Rys. 7. Szósta struktura topologiczna

systemu wentylacji (rys. 1)

(44b)

Dane wejściowe: wielkości dotyczące systemu wentylacji (rys. 1): ciśnienia barometryczne, p, temperatury:

t i tm, odpowiednio termometru suchego i mokrego (tab.

16) oraz wysokość geodezyjna, z (tab. 17) [7].

Korzystając z danych wejściowych i postępując

analogicznie jak w przypadku pierwszej struktury,

otrzymaliśmy wielkości dotyczące węzłów (tab. 16,

tab. 17), bocznic (tab. 18) oraz następujące wielkości

dotyczące oczek z, w (rys. 7, tab. 18):

− wypadkowe ciągi naturalne generowane w oczkach

z, w:

enz =

∑e

n

(z)

= 309, enw =

∑e

n

= 265 J / kg p. s.

(52)

( w)

− energia użyteczna wentylatora głównego:

(45b)

eu = 5947 J / kg p. s.

(53)

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

18

Tabela 16

Wyznaczenie pól ciśnienia cząstkowego pary wodnej nienasyconej dotyczących

szóstej struktury topologicznej (rys. 7) systemu wentylacji (rys. 1)

suchego

mokrego

Ciśnienie

cząstkowe

pary wodnej

nasyconej

przy temperaturze tm

i

p

t

tm

esw

Xs

Lw

X

e

1

2

3

4

5

6

7

8

9

10

Pa

100000

111525

112150

108877

111525

111525

108877

108877

93213

99673

8,0

16,6

18,5

20,1

17,5

60,0

30,0

21,4

14,4

17,4

7,5

14,8

17,0

18,8

16,0

45,0

28,4

19,2

13,8

15,0

Pa

1036

1683

1937

2169

1817

9578

3867

2224

1577

1704

kg/kg p.s.

0,006511

0,009530

0,010932

0,012643

0,010302

0,058437

0,022905

0,012970

0,010704

0,010819

J/kg wody

2484605

2467187

2461938

2457643

2464324

2395130

2434738

2456689

2469573

2466710

kg/kg p.s.

0,006306

0,009033

0,010308

0,012099

0,009679

0,051535

0,022217

0,012050

0,010455

0,009823

1004

1596

1828

2077

1709

8533

3755

2069

1541

1550

Ciśnienie

barometryczne

Węzeł

Temperatura

termometru

°C

Stopień

zawilżenia

powietrza

nasyconego

parą wodną

Ciepło utajone

parowania

wody przy

temperaturze tm

Stopień zawilżenia powietrza

nienasyconego

parą wodną

Ciśnienie cząstkowe

pary wodnej

nienasyconej

przy temperaturze tm

p sp

Pa

1003

1594

1826

2075

1706

8470

3752

2065

1540

1540

Tabela 17

Wielkości dotyczące węzłów szóstej struktury topologicznej (rys. 7) systemu wentylacji (rys. 1)

Wysokość

geodezyjna

Węzeł

i

1

2

3

4

5

6

7

8

9

10

Ciśnienie

Pozorna objętość właściwa

w przepływie politropowym

Objętość właściwa

Potencjał

aerodynamiczny

w przepływie izentropowym

z

v

ps

vs

Φ

m

0

-950

-1200

-1200

-950

-950

-1200

-1200

0

30

m3/kg p.s.

0,815198

0,755011

0,758826

0,788150

0,759709

0,928493

0,827764

0,791585

0,900366

0,849948

Pa

100000

111985

115302

115302

111985

111985

115302

115302

100000

99637

m3/kg p.s.

0,815198

0,751882

0,736368

0,736368

0,751882

0,751882

0,736368

0,736368

0,815198

0,817317

J/kg p.s.

0

-346

-2321

-4731

-346

-346

-4731

-4731

-5533

0

Tabela 18

Wielkości dotyczące bocznic oraz oczek zewnętrznego, z, i wewnętrznego, w,

szóstej struktury topologicznej (rys. 7) systemu wentylacji (rys. 1)

Bocznica

j

d-w

Wykładnik

politropy

Spadek potencjału aerodynamicznego

n

δΦ

–

1

1-2

1,422170

2

2-3

-1,108785

3

3-4

0, 781161

4

2-5

0

5

6-7

-0,209257

6

8-9

1,206327

7

9-10

1,162798

8

10-1

0,078463

Oczko zewnętrzne, z, obejmujące

bocznice: 1, 2, 3, 6, 7 i 8

Oczko wewnętrzne, w, obejmujące

bocznice: 4, 5, 3 i 2

346

1975

2410

0

4385

802

-5533

0

Jednostkowa praca

techniczna

w przepływie:

politropoizentropowym

wym

lt

J/kg p.s.

-9038

-473

2531

0

2323

13211

-5650

-272

lts

Lokalny

ciąg

naturalny

en

Energia

użyteczna

wentylatora

głównego

Dyssypacja

energii

mechanicznej

eu

-9032

-470

2484

0

2014

12690

-5405

-267

-6

-3

47

0

309

521

-245

-5

J/kg p.s.

–

–

–

–

–

–

5947

–

Strumień

masy czystego powietrza suchego

ef

m

340

1972

2457

0

4694

1323

169

-5

kg p.s./s

97,361

97,361

97,361

189,466

0

15

112,361

112,361

0

30

0

309

5947

6256

112,361

0

265

0

265

-

265

–

Nr 11(465) LISTOPAD 2009

19

− dyssypacje energii mechanicznej w bocznicach

wypadkowych: b, w1, w2, z1, z2:

bocznic (tab. 21) i następujące wielkości dotyczące

oczek z i w (rys. 8, tab. 21):

e fb = e f 2 + e f 3 = 1972 + 2457 = 4429, e fw1 = e f 4 = 0,

ew 2 = e f 5 = 4694, e fz1 = e f 1 = 340,

(54)

e fz 2 = e f 6 + e f 7 + e f 8 = 1323 + 169 − 5 = 1487

8.2. Równania oczkowe, warunek bezruchu

prądu głównego, stopień bezpieczeństwa i strumień masy powietrza w bocznicach b i z1

Topologia szóstej struktury (rys. 7) jest taka sama jak

drugiej struktury (rys. 3). Dla tych struktur ważne są

równania oczkowe (32), (33) oraz warunek (34) bezruchu

prądu głównego, stopień bezpieczeństwa (35) i wzór (36)

określający strumień masy powietrza w bocznicach b i z1.

Podstawiając do wzorów (35) i (36) wartości adekwatnych wielkości podanych na schemacie (rys. 7)

i oporów aerodynamicznych (28) bocznic wypadkowych b, z1 (rys. 7), otrzymujemy:

σw =

m =

5947 + 309

4694 − 4429

⋅

= 1 (35c)

265

4429 + 340 + 1487

5947 + 309 − 1487

= 97,361 kg p.s./s

0,491406 + 0,011700

Rys. 8. Siódma struktura topologiczna systemu

wentylacji (rys. 1)

− wypadkowe ciągi naturalne w oczkach z, w:

enz = ∑ en = 676,

( w)

− energia użyteczna wentylatora głównego:

eu = 1699 J / kg p. s.

(36c)

W ostatniej kolumnie tabeli 18 podane są strumienie masy powietrza we wszystkich bocznicach szóstej struktury (rys. 7) systemu wentylacji (rys. 1).

enw = ∑ en = 356 J / kg p. s. (55)

(z)

− dyssypacje energii mechanicznej w bocznicach:

b, w1, w2, z1, z2:

Znamienne cechy tej struktury topologicznej: bezruch prądu bocznego, pierwotny kierunek prądu

głównego płynącego bocznicą w1 od węzła 2 do węzła 5; stan samonagrzewania węgla określony punktem krytycznym o temperaturze 60°C; strumień masy

wypływu bocznego: ∆m = 10.

9.1. Podstawowe wielkości i związki

Dane wejściowe: wielkości dotyczące węzłów systemu

wentylacji (rys. 1): ciśnienia barometryczne, p, temperatury: t i tm odpowiednio termometru suchego i mokrego

(tab. 19), wysokość geodezyjna, z, (tab. 20) [7].

Korzystając z danych wejściowych i postępując tak

jak w przypadku trzeciej struktury (rys. 4), otrzymaliśmy wielkości dotyczące węzłów (tab. 19, tab. 20),

= 1838 + 14 + 97 = 1949

e fb = e f 2 + e f 3 = 0, e fw1 = e f 4 = 315,

e fw 2 = e f 5 = 41, e fz1 = e f 1 = 426,

e fz 2 = e f 6 + e f 7 + e f 8

9. SIÓDMA STRUKTURA (RYS. 8) SYSTEMU

WENTYLACJI (RYS. 1)

(56)

(57)

9.2. Równania oczkowe, warunek bezruchu

prądu bocznego, stopień bezpieczeństwa i strumień masy powietrza w bocznicach z1 i w1

Topologia siódmej struktury (rys. 8) jest taka sama

jak trzeciej struktury (rys. 4). Dla tych struktur ważne są

równania oczkowe (40), (41) oraz warunek (43) bezruchu prądu bocznego, stopień bezpieczeństwa (44)

i wzór (45) określający strumień masy, m , czystego

powietrza suchego w bocznicach wypadkowych z1 i w1.

Podstawiając do wzorów (44) i (45) wartości adekwatnych wielkości (tab. 21, rys. 8), mamy:

1699 + 676 315 + 41

⋅

=1

356

426 + 1949

(44b)

1699 + 676 − 1949

=190,815 kg p.s./s

0,011700

(45b)

σb =

m =

MECHANIZACJA I AUTOMATYZACJA GÓRNICTWA

20

Tabela 19

Wyznaczenie pól ciśnienia cząstkowego pary wodnej nienasyconej dotyczących

siódmej struktury topologicznej (rys. 8) systemu wentylacji (rys. 1)

Węzeł

suchego

mokrego

Ciśnienie

cząstkowe

pary wodnej

nasyconej

przy temperaturze tm

tm

esw

7,5

15,0

17,7

19,1

16,8

40,0

27,0

27,0

19,7

22,2

Pa

1036

1704

2024

2210

1912

7372

3564

3564

2294

2675

Ciśnienie

barometryczne

Temperatura

termometru

i

p

t

1

2

3

4

5

6

7

8

9

10

Pa

100000

111394

114711

114711

110990

110990

114711

114711

98172

99766

8,0

16,0

18,5

20,1

17,5

60,0

30,0

30,0

20,6

23,6

°C

Ciepło utajone

parowania

wody przy

temperaturze

tm

Stopień zawilżenia powietrza nienasyconego parą

wodną

Xs

Lw

X

e

kg/kg p.s.

0,006511

0,009662

0,011172

0,012219

0,010903

0,044253

0,019945

0,019945

0,014882

0,017137

J/kg wody

2484605

2466710

2460268

2456927

2462415

2407060

2438078

2438078

2455496

2449531

kg/kg p.s.

0,006306

0,009248

0,010838

0,011801

0,010612

0,035349

0,018665

0,018665

0,014504

0,016545

1004

1632

1964

2136

1862

5968

3342

3342

2237

2585

Stopień zawilżenia powietrza nasyconego parą wodną

Ciśnienie cząstkowe

pary wodnej

nienasyconej

przy temperaturze tm

p sp

Pa

1003

1030

1964

2134

1860

5901

3336

3336

2235

2582

Tabela 20

Wielkości dotyczące węzłów siódmej struktury

topologicznej (rys. 8) systemu wentylacji (rys. 1)

Wysokość

geodezyjna

Węzeł

i

1

2

3

4

5

6

7

8

9

10

Ciśnienie

Pozorna objętość właściwa

w przepływie politropowym

Objętość właściwa

Potencjał

aerodynamiczny

w przepływie izentropowym

z

v

ps

vs

m

0

-950

-1200

-1200

-950

-950

-1200

-1200

0

30

m3/kg p.s.

0,815198

0,756160

0,742505

0,747719

0,764498

0,910546

0,781332

0,781332

0,878908

0,877312

Pa

100000

111985

115302

115302

111985

111985

115302

115302

100000

99637

m3/kg p.s.

0,815198

0,751882

0,736368

0,736368

0,751882

0,751882

0,736368

0,736368

0,815198

0,817317

Φ

J/kg p.s.

0

-435

-435

-435

-748

-748

-435

-435

-1490

105

Tabela 21

Wielkości dotyczące bocznic oczek: z i w siódmej struktury

topologicznej (rys. 8) systemu wentylacji (rys. 1)

Bocznica

j

d-w

Jednostkowa praca

techniczna

w przepływie:

politropoizentropowym

wym

Wykładnik

politropy

Spadek

potencjału

aerodynamicznego

n

δΦ

lt

435

0

0

313

-313

1055

-1595

105

J/kg p.s.

-8942

-2477

0

307

-3140

13693

-1400

-198

-8933

-2477

0

305

-2782

12910

-1310

-190

0

676

0

356

–

1

1-2

1,435303

2

2-3

1,610154

3

3-4

0

4

2-5

0,331317

5

6-7

0,215466

6

8-9

1,323035

7

9-10

8,861647

8

10-1

0,031904

Oczko zewnętrzne, z, obejmujące

bocznice: 1, 2, 3, 6, 7 i 8

Oczko wewnętrzne, w, obejmujące

bocznice: 2, 3, 5 i 4

Lokalny

ciąg

naturalny

Energia

użyteczna

wentylatora

głównego

Dyssypacja

energii

mechanicznej

eu

Strumień

masy czystego powietrza suchego

ef

m

-9

0

0

2

-354

783

-90

-8

J/kg p.s.

–

–

–

–

–

–

1699

–

426

0

0

315

41

1838

14

97

kg p.s./s

0

0

190,815

200,815

200,815

200,815

200,815

–

0