s

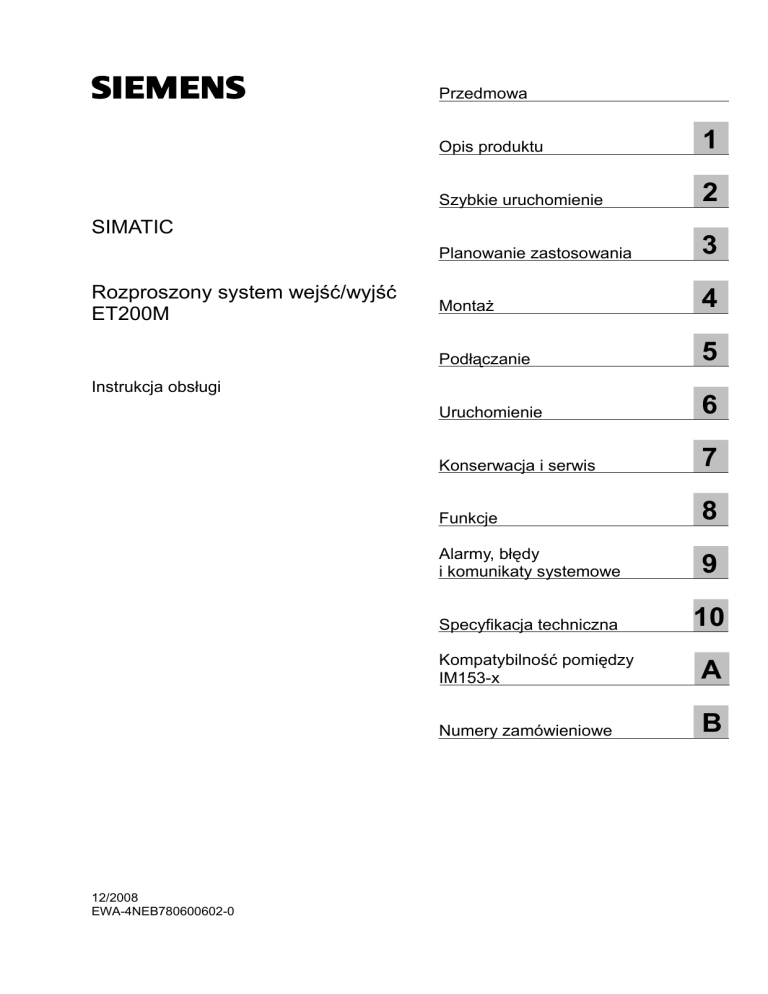

Przedmowa

Opis produktu

1

Szybkie uruchomienie

2

Planowanie zastosowania

3

Montaż

4

Podłączanie

5

Uruchomienie

6

Konserwacja i serwis

7

Funkcje

8

Alarmy, błędy

i komunikaty systemowe

9

Specyfikacja techniczna

10

SIMATIC

Rozproszony system wejść/wyjść

ET200M

Instrukcja obsługi

12/2008

EWA-4NEB780600602-0

Kompatybilność pomiędzy

IM153-x

A

Numery zamówieniowe

B

Informacje prawne

Wskazówki bezpieczeństwa

Niniejsza instrukcja zawiera wskazówki, których przestrzeganie zapewni bezpieczeństwo osobiste oraz

zapobiegnie uszkodzeniu sprzętu. Wskazówki odnoszące się do bezpieczeństwa osobistego są oznaczone

przez symbol bezpieczeństwa, uwagi odnoszące się do szkód mienia nie posiadają symbolu bezpieczeństwa.

Wskazówki przedstawione poniżej są klasyfikowane według stopnia niebezpieczeństwa.

!

NIEBEZPIECZEŃSTWO

Oznacza wystąpienie śmieci lub poważnych uszkodzenia ciała jeśli nie zostaną podjęte odpowiednie środki

ostrożności.

!

OSTRZEŻENIE

Oznacza możliwość wystąpienia śmieci lub poważnych uszkodzenia ciała jeśli nie zostaną podjęte

odpowiednie środki ostrożności.

!

OSTROŻNIE

Oznacza możliwość drobnych uszkodzeń ciała jeśli nie zostaną podjęte odpowiednie środki ostrożności.

OSTROŻNIE

Bez symbolu niebezpieczeństwa oznacza możliwość uszkodzeń mienia jeśli nie zostaną podjęte

odpowiednie środki ostrożności.

UWAGA

Oznacza możliwość wystąpienia niezamierzonych rezultatów lub sytuacji jeśli nie zostaną wzięte pod uwagę

odpowiednie informacje.

Jeżeli występuje więcej niż jeden stopień zagrożenia będzie przedstawione ostrzeżenie najwyższego stopnia

zagrożenia. Ostrzeżenie zranienia osób z symbolem niebezpieczeństwa może również zawierać ostrzeżenie

dotyczące uszkodzenia mienia.

Wykwalifikowany personel

Urządzenie/system może być konfigurowany i używany zgodnie z tą dokumentacją. Uruchamianie i

eksploatacja urządzeń/systemów może być przeprowadzana tylko przez wykwalifikowany personel. W

kontekście informacji o bezpieczeństwie, zawartych w tym dokumencie, pod pojęciem wykwalifikowany

personel rozumie się osoby upoważnione do uziemiania, podłączania sprzętu i systemów zgodnie z

obowiązującymi normami i standardami bezpieczeństwa.

Właściwe użytkowanie produktów SIEMENS

Wskazówka:

!

OSTROŻNIE

Produkty firmy Siemens mogą być wykorzystywane jedynie do zastosowań opisanych w katalogu i w

odpowiednich dokumentacjach technicznych. Jeżeli produkty i podzespoły innych producentów są używane,

muszą być zalecane lub zatwierdzone przez firmę Siemens. Poprawne i bezpieczne funkcjonowanie

produktu możliwe jest tylko i wyłącznie, jeśli jest on transportowany, magazynowany, przechowywany oraz

instalowany prawidłowo i ostrożnie oraz jest obsługiwany i serwisowany według wskazań. Dopuszczalne

warunki otoczenia muszą być przestrzegane. Informacje zawarte w odpowiedniej dokumentacji muszą być

przestrzegane.

Znaki handlowe

Wszystkie nazwy oznaczone ® są zarejestrowanymi znakami handlowymi firmy Siemens AG. Pozostałe znaki

towarowe w tej publikacji mogą być znakami towarowymi, których użycie przez osoby trzecie dla własnych

celów może naruszać prawa właścicieli.

Wyłączenia z odpowiedzialności

Zawartość niniejszej instrukcji została sprawdzona pod względem zgodności z opisanym sprzętem i

oprogramowaniem. Ponieważ wszystkie odchylenia nie mogą być całkowicie wykluczone, dlatego całkowita

zgodność nie może być gwarantowana. Jednakże informacje zawarte w niniejszej instrukcji są regularnie

uaktualniane i wszystkie konieczne poprawki są zawierane w następnych edycjach.

Siemens AG

Industry Sector

Postfach 48 48

90026 NÜRNBERG

GERMANY

EWA-4NEB780600602-08

℗ 01/2009

Copyright © Siemens AG 2008.

Technical data subject to change

Wstęp

Przeznaczenie instrukcji obsługi

Informacje zawarte w niniejszej instrukcji umożliwiają uruchomienie modułów interfejsu IM153

razem z modułami rodziny S7-300 jako rozproszonego systemu wej./wyj. ET200M – podrzędnej

stacji DP (DP slave).

Wymagany poziom wiedzy

Aby zrozumieć instrukcję obsługi należy posiadać ogólne doświadczenie w zakresie automatyki

przemysłowej.

Zakres obowiązywania niniejszej instrukcji obsługi

Moduł

IM 153-1

IM 153-2

IM 153-2 FO

IM 153-4 PN

Numer zamówienia

Wersja produktu

6ES7153-1AA03-0XB0

02

6ES7153-1AA83-0XB0

01

6ES7153-2AA02-0XB0

07

6ES7153-2BA00-0XB0

01

6ES7153-2BA01-0XB0

01

6ES7153-2BA02-0XB0

01

6ES7153-2BA81-0XB0

01

6ES7153-2BA82-0XB0

01

6ES7153-2AB01-0XB0

06

6ES7153-2BB00-0XB0

01

6ES7153-4AA00-0XB0

01

6ES7153-4AA01-0XB0

01

Deklaracja: W niniejszej instrukcji obsługi użyto określenia IM 153-x z wyjątkiem opisów

odnoszących do poszczególnych typów IM 153-x.

Warianty IM 153-1 i IM 153-2 są dostępne również jako moduły typu SIPLUS przeznaczone do

rozszerzonych warunków środowiskowych („outdoor”). Opis warunków środowiskowych

i mechanicznych w których można używać IM 153-1/-2 zawiera podręcznik: „S7-300 automation

system, module specifications” (http://support.automation.siemens.com/WW/view/en/8859629).

Do modułu IM 153-x w najnowszej wersji może zostać dołączona ulotka zawierająca bieżące

informacje dotyczące poszczególnych modułów interfejsu IM 153-x lub ich instrukcji obsługi.

Informacje o produkcie można znaleźć także w Internecie

(http://support.automation.siemens.com/WW/llisapi.dll?

func=cslib.csinfo2&aktprim=99&lang=en).

Należy na przykład wpisać w polu wyszukiwarki tekst „IM 153-2”.

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

3

Wstęp

Zmiany od poprzedniej wersji:

Od czasu poprzedniej wersji instrukcji "ET 200M distributed I/O device" oznaczonej numerem

EWA-4NEB780600601-07 (wersja 02/2006) zostały dokonane następujące zmiany.

Moduł interfejsu IM 153-4AA01 oferuje następujące nowe funkcje:

● Izochroniczna komunikacja w czasie rzeczywistym Class 2

● Priorytetowe uruchomienie

● Działanie bez wymiennego nośnika danych (SIMATIC Micro Memory Card)

● Wymiana urządzenia bez nośników/urządzenia programującego

● Zmiana stacji wej./wyj. (I/O Devices) podczas pracy (zmiana portów partnerów)

Poza tym informacje produkcyjne dołączane do instrukcji obsługi w latach od 01/2007-08/2007

zostały zawarte w niniejszej instrukcji obsługi.

Certyfikaty

Patrz rozdział "Normy i zatwierdzenia (strona 225)."

Znak CE

Patrz rozdział " Normy i zatwierdzenia (strona 225)."

Identyfikacja dla Australii (znak C-Tick)

Patrz rozdział " Normy i zatwierdzenia (strona 225)."

Normy

Patrz rozdział " Normy i zatwierdzenia (strona 225)."

4

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Wstęp

Dostępna dokumentacja techniczna

Poniższa tabela zawiera listę podręczników zawierających informacje dotyczące ET 200M

Podręcznik

„ET 200M rozproszone wejścia/wyjścia”

"ET 200M distributed I/O device

(http://support.automation.siemens.com/W

W/view/en/1142798)"

„S7-300 system automatyki, specyfikacje

modułów”

"S7-300 automation system, module

specifications

(http://support.automation.siemens.com/W

W/view/en/8859629)"

„ ET 200M moduły sygnałowe dla

automatyki procesów”

"ET 200M signal modules for process

automation

(http://support.automation.siemens.com/W

W/view/en/7215812)"

Zawartość

●

●

●

●

●

Konfiguracja mechaniczna i elektryczna

Instalacja i okablowanie

Uruchamianie i diagnostyka

Moduł interfejsu IM 153

Numery zamówieniowe IM 153

●

●

●

●

●

Ogólna specyfikacja techniczna

Moduły zasilaczy

Moduły cyfrowe

Moduły analogowe

Numery zamówieniowe S7-300

●

Przegląd zastosowania w automatyce

procesów

Parametryzacja w SIMATIC PDM

Grupa wejść cyfrowych

Moduł wyjść cyfrowych

●

●

●

Oprócz tej instrukcji obsługi może być przydatna instrukcja - „System wejść/wyjść

rozproszonych ET 200” ("ET 200 distributed I/O system") oraz instrukcja urządzenia

nadrzędnego DP (DP master).

Podręcznik

System wejść/wyjść rozproszonych

Zawartość

●

●

●

●

Instrukcja obsługi urządzenia nadrzędnego

DP master

●

Planowanie systemu ET 200M i sieci

PROFIBUS

Planowanie i uruchamianie

Opis repeatera RS 485

Opis S5-95U

Konfiguracja i uruchamianie urządzenia

nadrzędnego DP master

W dodatku - „Numery zamówieniowe dla ET 200M (strona 247)” znajdziecie listę dodatkowych

źródeł informacji dotyczących SIMATIC S7 i systemu rozproszonych wej./wyj.

Opis parametryzacji i konfiguracji ramki komunikatów nie jest integralną częścią tej instrukcji.

Opis ten można znaleźć w Internecie (http://support.automation.siemens.com/WW/view/en/1455647).

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

5

Wstęp

Przewodnik

Aby łatwiej dotrzeć do szczegółowych informacji instrukcja obsługi zawiera następujące

pomoce:

● Spis treści i spis wszystkich tabel zawartych w dokumencie znajdują się na początku

instrukcji.

● Nagłówek wskazujący zawartość każdej części znajduje się w kolumnie po lewej stronie na

każdej stronie każdego rozdziału.

● Na końcu instrukcji znajduje się słowniczek, w którym zostały zdefiniowane wszystkie

ważne pojęcia techniczne użyte w dokumencie.

● Na końcu instrukcji znajduje się indeks umożliwiający szybki dostęp do poszukiwanych

informacji.

Recykling i utylizacja

Ze względu na niski poziom substancji zanieczyszczających ET 200M jest przeznaczony do

recyklingu. W celu pozbycia się starych urządzeń i ich recyklingu w przyjazny dla środowiska

sposób należy skontaktować się z certyfikowaną firmą zajmującą się utylizacją odpadów

elektronicznych.

Kontakt

Patrz informacja o produkcie „Pomoc techniczna, kontakty i szkolenia

(http://support.automation.siemens.com/WW/view/en/19293011)."

Szkolenia

Patrz informacja o produkcie „Pomoc techniczna, kontakty i szkolenia

(http://support.automation.siemens.com/WW/view/en/19293011)."

SIMATIC wsparcie techniczne

Patrz informacja o produkcie „Pomoc techniczna, kontakty i szkolenia

(http://support.automation.siemens.com/WW/view/en/19293011)."

Serwis i wsparcie w Internecie

Patrz informacja o produkcie „Pomoc techniczna, kontakty i szkolenia

(http://support.automation.siemens.com/WW/view/en/19293011)."

Zobacz także

IM 153-x: Warianty i właściwości (Strona 17)

6

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Spis treści

Spis treści

Wstęp.......................................................................................................................................................... 3

Spis treści................................................................................................................................................... 7

1

Opis produktu.......................................................................................................................................... 11

1.1

1.2

1.3

1.4

1.5

2

Szybkie uruchomienie............................................................................................................................. 21

2.1

2.1.1

2.1.2

2.1.3

2.1.4

2.1.5

2.1.6

2.1.7

2.1.8

2.2

3

Uruchamianie w sieci PROFIBUS DP...................................................................................21

Wstęp.................................................................................................................................... 21

Montaż ET 200M................................................................................................................... 23

Okablowanie ET 200M.......................................................................................................... 24

Uruchomienie........................................................................................................................ 26

Konfiguracja ET 200M w SIMATIC Manager.........................................................................27

Tworzenie programu użytkownika.........................................................................................29

Uruchomienie programu ET 200M.........................................................................................29

Interpretacja diagnostyki podczas symulacji..........................................................................30

Uruchamianie w sieci PROFINET IO.....................................................................................31

Planowanie zastosowania....................................................................................................................... 33

3.1

3.2

3.3

3.3.1

3.3.2

3.3.3

3.3.4

3.4

3.5

3.5.1

3.5.2

3.5.3

3.5.4

3.6

3.6.1

3.6.2

3.6.3

3.6.4

3.6.5

7

Czym są systemy rozproszonych wejść/wyjść (I/O)?.............................................................11

Co to jest PROFIBUS DP ?................................................................................................... 11

Co to jest PROFINET IO?...................................................................................................... 13

Rozproszone wejścia/wyjścia ET 200M.................................................................................14

IM 153-x: Warianty i właściwości........................................................................................... 17

Struktura konfiguracji PROFIBUS DP....................................................................................33

Wykrywanie konfiguracji przez IM 153-2...............................................................................35

Możliwości konfiguracji PROFIBUS DP.................................................................................35

Rozproszone wej./wyj. z IM 153-1......................................................................................... 35

Przekazywanie danych i parametrów z PG/PC poprzez IM 153-2.........................................36

Konfigurowalne moduły funkcyjne FM w konfiguracji z IM 153-2...........................................38

Sieć światłowodowa FOC z IM 153-2 FO..............................................................................39

Struktura i możliwości konfiguracji PROFINET IO.................................................................40

Konfiguracja mechaniczna.................................................................................................... 40

Konfiguracje poziome i pionowe............................................................................................ 40

Wolny obszar przeznaczony na montaż................................................................................41

Rozmieszczenie modułów w standardowej instalacji ET 200M.............................................43

Rozmieszczenie modułów dla funkcji „Wymiana podczas pracy” i/lub „Redundancji”...........44

Konfiguracja elektryczna....................................................................................................... 47

Ogólne zasady i regulacje dotyczące pracy ET 200M...........................................................47

Działanie ET 200M z modułami wej./wyj. z uziemionym zasilaniem......................................50

Konfiguracja ET 200M z nieuziemionym potencjałem odniesienia........................................54

Konfiguracja ET 200M z izolowanymi modułami...................................................................55

Konfiguracja ET 200M z nieizolowanymi modułami...............................................................57

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Spis treści

4

Montaż...................................................................................................................................................... 59

4.1

4.2

4.2.1

4.2.2

4.2.3

4.2.4

magistrali).

4.2.5

4.3

5

Podłączanie.............................................................................................................................................. 71

5.1

5.2

5.2.1

5.2.2

5.3

5.3.1

5.4

5.4.1

5.4.2

5.4.3

5.4.4

6

Wstęp.................................................................................................................................... 71

Podłączanie PROFIBUS DP.................................................................................................. 71

Podłączanie wtyczek sieci..................................................................................................... 71

Podłączanie kabla światłowodowego do IM 153-2 FO..........................................................72

Podłączanie PROFINET IO................................................................................................... 75

Podłączanie IM 153-4 PN...................................................................................................... 75

Podłączanie okablowania zasilaczy i modułów......................................................................78

Zasady podłączania okablowania..........................................................................................78

Podłączanie okablowania zasilacza i IM 153-x......................................................................79

Podłączanie listew przyłączeniowych modułów wej./wyj.......................................................81

Podłączanie kabli ekranowanych przez element mocowania ekranu....................................85

Uruchomienie........................................................................................................................................... 89

6.1

6.1.1

6.1.2

6.1.3

6.1.4

6.2

6.2.1

6.2.2

6.2.3

6.2.4

6.2.5

6.2.6

7

Wstęp.................................................................................................................................... 59

Montaż................................................................................................................................... 59

Sekwencja montażu.............................................................................................................. 59

Montaż szyny DIN................................................................................................................. 60

Montaż modułów na szynie (montaż standardowy)...............................................................63

Montaż aktywnych modułów magistrali i modułów (konfiguracja z aktywnymi modułami

66

Po zakończeniu montażu...................................................................................................... 68

Ustawianie adresu PROFIBUS.............................................................................................. 69

PROFIBUS DP...................................................................................................................... 89

Uruchomienie urządzenia podrzędnego DP slave.................................................................89

Sekwencja startu IM 153-1.................................................................................................... 91

Uruchamianie IM 153-2/153-2 FO.........................................................................................92

Działanie PROFIBUS DPV1.................................................................................................. 95

PROFINET IO........................................................................................................................ 96

Konfiguracja w STEP 7.......................................................................................................... 96

Konfiguracja za pomocą plików GSD....................................................................................97

Przydzielanie nazw urządzeń do IO device...........................................................................98

Konfiguracja portów w IM 153-4 PN....................................................................................100

Uruchamianie ET 200M w PROFINET IO............................................................................101

Sekwencja startu ET 200M w PROFINET IO......................................................................102

Konserwacja i serwis............................................................................................................................ 103

7.1

7.2

7.3

7.4

7.5

7.6

7.7

7.8

7.9

7.10

7.10.1

Okablowanie ET 200M........................................................................................................ 103

Wymiana modułu zasilacza................................................................................................. 103

Wymiana IM 153-1.............................................................................................................. 104

Wymiana IM 153-2 lub IM 153-2 FO....................................................................................105

Wymiana IM 153-4 PN........................................................................................................ 109

Wymiana modułu bez funkcji „wymiana podczas pracy”......................................................110

Wymiana modułu z funkcją „wymiana podczas pracy”.........................................................113

Wymiana modułu magistrali................................................................................................. 115

Wymiana bezpieczników w modułach wyjść cyfrowych.......................................................116

Update (aktualizacja) IM 153-x............................................................................................ 117

Kiedy konieczny jest update IM 153-x ?...............................................................................117

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

8

Spis treści

7.10.2

7.10.3

7.10.4

7.11

8

Funkcje................................................................................................................................................... 129

8.1

8.2

8.2.1

8.2.2

8.2.2.1

8.2.2.2

8.2.2.3

8.2.2.4

8.2.3

8.2.3.1

8.2.3.2

8.2.4

8.2.4.1

8.2.4.2

8.2.4.3

8.2.4.4

8.2.4.5

8.2.4.6

8.2.4.7

8.2.4.8

8.2.4.9

8.3

8.4

8.5

8.5.1

8.5.2

8.6

8.6.1

8.6.2

8.7

8.7.1

8.7.2

8.8

8.9

9

Obsługa modułów wej./wyj. z rozszerzonymi danymi wejściowymi.....................................129

Oznaczanie stemplem czasowym sygnałów wejściowych w IM 153-2................................130

Zasady................................................................................................................................. 130

Funkcjonalność.................................................................................................................... 132

Stempel czasu o dokładności 10 ms...................................................................................132

Bardzo dokładny stempel czasu z dokładnością 1 ms.........................................................134

Synchronizacja czasu przy znakowaniu stemplem czasu...................................................135

Znakowanie stemplem czasu w systemach redundantnych................................................140

Znakowanie stemplem czasu w S7-400..............................................................................141

W STEP 7 w aplikacjach klienta..........................................................................................141

W systemie PCS7................................................................................................................ 141

Znakowanie stemplem czasu poza S7-400.........................................................................143

Wymagania.......................................................................................................................... 143

Zasada działania................................................................................................................. 147

Krótkie wprowadzenie do uruchamiania znakowania stemplem czasu...............................149

Synchronizacja czasu.......................................................................................................... 150

Konfigurowanie znakowania stemplem czasu.....................................................................150

Struktura przerwania procesowego.....................................................................................154

Struktura komunikatów IM 153-2.........................................................................................156

Znaczenie komunikatów specjalnych..................................................................................158

Diagnostyka znakowania stemplem czasu..........................................................................158

Synchronizacja zegara na magistrali wej./wyj......................................................................161

Redundancja w IM 153-2..................................................................................................... 162

Modyfikacja systemu podczas pracy...................................................................................165

Modyfikacja systemu nieredundantnego.............................................................................165

Modyfikacja systemu redundantnego..................................................................................166

Tryb izochroniczny............................................................................................................... 168

Co to jest tryb izochroniczny?..............................................................................................168

Konfigurowanie trybu izochronicznego................................................................................171

Dane identyfikacyjne i obsługi technicznej (I&M).................................................................175

Dane I&M dla PROFIBUS DP..............................................................................................176

Dane I&M dla PROFINET IO............................................................................................... 180

Bezpośrednia wymiana danych...........................................................................................182

SNMP.................................................................................................................................. 183

Przerwania, błędy i komunikaty systemowe.......................................................................................185

9.1

9.1.1

9.1.2

9.1.3

9.1.3.1

9.1.3.2

9.1.3.3

9.1.3.4

9.1.3.5

9.1.3.6

9.1.3.7

9

Update IM 153-1/-2Ax0x...................................................................................................... 117

Update IM 153-2Bx00.......................................................................................................... 118

Jak przeprowadzić update IM 153-2Bxx1 ?.........................................................................122

Zapis danych i aktualizowanie IM 153-4 PN........................................................................124

PROFIBUS DP.................................................................................................................... 185

Diagnostyka za pomocą diod LED.......................................................................................185

Diagnozowanie w STEP 7 lub STEP 5................................................................................188

Struktura diagnostyki........................................................................................................... 191

Struktura diagnostyki slave.................................................................................................. 191

Statusy 1 do 3 stacji............................................................................................................ 195

Adres PROFIBUS master.................................................................................................... 196

ID producenta...................................................................................................................... 197

Interpretacja diagnostyki slave............................................................................................197

Diagnostyka związana z identyfikatorem.............................................................................198

Status modułu...................................................................................................................... 199

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Spis treści

9.1.3.8

9.1.3.9

9.1.3.10

9.1.3.11

9.2

9.2.1

9.2.2

9.2.3

9.2.4

9.2.5

9.2.6

9.2.7

9.2.8

10

Specyfikacja techniczna........................................................................................................................ 225

10.1

10.2

10.3

10.4

10.5

10.6

A.

Normy i zatwierdzenia......................................................................................................... 225

Parametry IM 153-x............................................................................................................. 229

Specyfikacja techniczna IM 153-x.......................................................................................231

Specyfikacja techniczna modułu interfejsu IM 153-4 PN.....................................................234

Czas odpowiedzi ET 200M.................................................................................................. 239

Stosowanie ET 200M w obszarach zagrożonych wybuchem strefy 2.................................240

Kompatybilność pomiędzy IM 153-x.................................................................................................... 241

A.1

A.2

A.3

B.

Diagnostyka związana z kanałem........................................................................................200

Status H (tylko w S7-400H i normalnej redundancji)...........................................................205

Przerwania.......................................................................................................................... 206

Interpretacja przerwań z diagnostyki slave..........................................................................216

PROFINET IO...................................................................................................................... 218

Diagnostyka za pomocą diod LED w module interfejsu IM 153-4 PN..................................218

Komunikaty diagnostyczne modułów elektronicznych.........................................................220

Przetwarzanie przerwań w ET 200M...................................................................................221

Przerwania obsługi technicznej........................................................................................... 222

Diagnostyka kanału............................................................................................................. 223

Typy błędów dla modułów................................................................................................... 223

Diagnostyka niewłaściwych stanów konfiguracji ET 200M w sieci PROFINET IO...............223

Zdarzenia diagnostyczne generowane przez STOP w IO controller....................................223

Kompatybilność pomiędzy wersjami IM 153 i IM 153-1.......................................................241

Kompatybilność pomiędzy wersjami IM 153-2 / -2 FO.........................................................243

Sieć RC z 1 MΩ dla konfiguracji z nieuziemionym potencjałem odniesienia.......................246

Numery zamówieniowe......................................................................................................................... 247

Słownik................................................................................................................................................... 253

Indeks..................................................................................................................................................... 267

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

10

1

Opis produktu

1.1

Czym są systemy rozproszonych wejść/wyjść (I/O)?

Obszar zastosowań

Podczas budowania systemu automatyki zarówno wejścia jak i wyjścia są włączone do

centralnego sterownika programowalnego.

Jeżeli wejścia i wyjścia są znacznie oddalone od sterownika programowalnego wykonywanie

bardzo długiego okablowania może być uciążliwe a dodatkowo zakłócenia elektromagnetyczne

mogą niekorzystnie wpływać na niezawodność.

Rozproszone wej./wyj. są idealnym rozwiązaniem dla takich systemów ponieważ:

● jednostka centralna CPU znajduje się w centralnym miejscu,

● system wej./wyj. działa lokalnie na rozproszonych podstawach,

● PROFIBUS DP gwarantuje że sterownik CPU i system rozproszonych wej./wyj.

komunikują się ze sobą z wysoką prędkością,

● używany może być PROFINET IO.

1.2

Co to jest PROFIBUS DP ?

Co to jest PROFIBUS DP ?

PROFIBUS DP jest otwartym systemem komunikacji opracowanym zgodnie z normą IEC

61784-1:2002 Ed1 CP3/1 z protokołem transmisji „DP” (DP – jest skrótem niemieckiego terminu

„dezentrale Peripherie” - rozproszone I/O).

Fizycznie, PROFIBUS DP jest siecią elektryczną bazującą na ekranowanej, dwu-przewodowej

linii (RS 485) lub siecią optyczną bazującą na kablach światłowodowych (FOC).

Protokół transmisji DP umożliwia szybką, cykliczną wymianę danych pomiędzy jednostką

centralną CPU i rozproszonymi wej./wyj.

Co to jest urządzenie nadrzędne (DP master) i urządzenia podrzędne (DP slaves)?

Urządzenie nadrzędne (DP master) jest elementem pośredniczącym pomiędzy jednostką

centralną CPU i rozproszonymi wej./wyj. Urządzenie nadrzędne (DP master) wymienia dane

poprzez sieć PROFIBUS DP z rozproszonymi wej./wyj. i monitoruje sieć PROFIBUS DP.

Rozproszone wej./wyj. (= DP slaves) przygotowują dane pochodzące z czujników i elementów

wykonawczych w taki sposób aby dane te mogły być transmitowane przez sieć PROFIBUS DP

do jednostką centralną CPU.

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

11

Opis produktu

1.2 Co to jest PROFIBUS DP ?

Jakie urządzenia mogą być podłączone do sieci PROFIBUS DP?

Do sieci PROFIBUS DP jako urządzenia nadrzędne (DP masters) i podrzędne (DP slaves)

mogą być podłączone różne urządzenia pod warunkiem, że spełniają normę IEC 61784-1:2002

Ed1 CP 3/1. Mogą być używane między innymi następujące grupy urządzeń:

● SIMATIC S7 / M7 / C7

● SIMATIC S5

● SIMATIC PD / PC

● SIMATIC HMI (panele operatorskie (OP), stacje operatorskie (OS), wyświetlacze tekstowe

(TD)

oraz urządzenia innych producentów.

Struktura sieci PROFIBUS DP

Poniższy rysunek przedstawia typową strukturę sieci PROFIBUS DP. Urządzenia nadrzędne

(DP masters) mogą być zintegrowane z różnymi urządzeniami. Na przykład sterownik S7-400

może posiadać interfejs IM 308-C (PROFIBUS DP), który jest połączony z jednostką centralną

S5-115. Urządzenia podrzędne (DP slaves) połączone z urządzeniami nadrzędnymi (DP

masters) poprzez sieć PROFIBUS DP są rozproszonymi wej./wyj.

Rysunek Typowa struktura sieci PROFIBUS DP

12

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Opis produktu

1.3 Co to jest PROFINET IO?

1.3

Co to jest PROFINET IO?

Definicja

PROFINET IO jest otwartym systemem komunikacji z funkcjonalnością czasu rzeczywistego

zdefiniowany zgodnie ze standardem PROFINET. Standard ten definiuje niezależny od

producentów sposób komunikacji, automatyzacji oraz model inżynieryjny.

Akcesoria do okablowania komponentów systemu PROFINET są wykonane w standardzie

przemysłowym.

● PROFINET odrzuca hierarchiczny model – nadrzędny/podrzędny (master/slave) sieci

PROFIBUS i jest oparty o zasadę – dostawca/odbiorca. Urządzenia IO (IO Device), które

zostaną przyporządkowane Kontrolerowi IO (IO Controller) są zdefiniowane w fazie

konfiguracji.

● Ilość struktur jest rozszerzona zgodnie z opcjami PROFINET IO. Podczas konfiguracji nie

są przekraczane wartości graniczne parametrów.

● Prędkość transmisji wynosi 100 Mbps.

● Interfejs konfiguracyjny dla użytkownika jest identyczny jak w przypadku PROFIBUS DP

(system jest konfigurowany w STEP7 > HWCONFIG).

Topologia sieci PROFINET IO

Poniższy rysunek przedstawia typową topologię sieci PROFINET IO. Istniejące urządzenia

podrzędne (slaves) sieci PROFIBUS mogą zostać podłączone za pomocą IE/DP link.

Rysunek Typowa struktura sieci PROFINET IO

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

13

Opis produktu

1.4 Rozproszone wejścia/wyjścia ET 200M

1.4

Rozproszone wejścia/wyjścia ET 200M

Definicja

Rozproszone wejścia/wyjścia ET 200M są modułowym urządzeniem podrzędnym (DP slave)

wykonanym w stopniu ochrony IP20.

Konfiguracja ET 200M jest przejęta z systemu automatyki S7-300 i składa się z interfejsu IM

153-x oraz modułów wej./wyj. systemu S7-300.

ET 200M obsługuje komunikację z:

● wszystkimi urządzeniami nadrzędnymi (DP master) zgodnymi z IEC 61784-1:2002 Ed1 CP

3/1

● wszystkimi IO Controllers zgodnymi z IEC 61158.

Przykład konfiguracji ET 200M

moduł zasilacza PS 307

moduł interfejsu IM 153-x

do 12 modułów I/O (SM / FM / CP)

Rysunek 1-1

Przykład konfiguracji rozproszonych wej./wyj. ET 200M

W katalogu modułów STEP 7 lub w plikach GSD można znaleźć listę modułów, które można

używać w ET 200M.

Najnowsze pliki GSD są dostępne w Internecie.

(http://support.automation.siemens.com/WW/view/en/113498).

14

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Opis produktu

1.4 Rozproszone wejścia/wyjścia ET 200M

„SIMATIC S7-DP-SLAVE”

Rozproszone wej./wyj. ET 200M są integralną częścią systemu automatyki SIMATIC S7.

Innymi słowy, STEP 7 umożliwia konfigurację, parametryzację, programowanie jak również

uruchomienie i diagnostykę ET 200M w systemie nadrzędnym DP. Specjalne funkcje i usługi IM

153-2 (np.: konfigurowalne moduły funkcyjne FM) mogą być w pełni używane i wykorzystane

tylko w STIMATIC S7 / PCS7.

W przypadku stosowania ET 200M ze standardowym urządzeniem nadrzędnym DP

(np.: S5-95U) narzędzie konfiguracyjne zapewnia wykorzystanie plików GSD ale należy również

zwrócić uwagę np. na dane techniczne (dane projektu) urządzenia nadrzędnego DP (parametry

możliwe do ustawiania, długość ramek komunikatów diagnostycznych itp.).

Norma PROFIBUS IEC 61784-1:2002 Ed1 CP 3/1 obejmuje także tryb DPV1. Trybu tego

można używać gdy pliki GSD są w wersji ≥ 3. Można również używać plików GSD w wersji

2 dzięki temu będzie zapewniona kompatybilność z wcześniejszymi wersjami IM 153-x.

Komponenty

Cała seria komponentów umożliwia tworzenie konfiguracji i uruchamianie ET 200M. Poniższa

tabela zawiera najważniejsze komponenty i ich funkcje:

Tabela 1-1

Komponenty ET 200M

Komponenty

Funkcje

Szyna montażowa

Akcesoria:

● element do połączenia ekranowania

… jest szyną montażową dla

ET 200M

Szyna montażowa dla aktywnych modułów magistrali

Akcesoria:

● element do połączenia ekranowania

● aktywne moduły magistrali

… jest specjalną szyną

montażową dla ET 200M

podczas korzystania z funkcji

„wymiany modułów podczas

pracy”, „redundancji” oraz dla

IM 153-4PN

Aktywne moduły magistrali (BM)

● BM IM/IM do redundancji z 2 IM 153-2 1

● BM IM/IM do redundancji z 2 IM 153-2Bx00 1

● BM PS/IM dla PS 307; 2 A i IM 153-x

● BM 2 40 dla dwóch modułów S7-300

o szerokości 40 mm

● BM 1 80 dla jednego modułu S7-300

o szerokości 80 mm

… zapewnia kontynuację

magistrali w przypadku braku

modułu, pozostałe moduły są

dzięki temu dostępne

Moduł zasilacza (PS)

Akcesoria:

● mostek

… zamienia napięcie główne

(AC 120 / 230V) na DC 24V

napięcie zasilające ET 200M

… może być używane jako

źródło zasilania dla obwodów

DC 24V

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Widok

15

Opis produktu

1.4 Rozproszone wejścia/wyjścia ET 200M

Komponenty

Funkcje

Widok

IM 153-x

Akcesoria:

● znacznik numeru slotu (do przydzielania slotom

numerów)

… jest modułem interfejsu;

łączy moduły S7-300 z siecią

PROFIBUS DP/PROFINET

IO; zasila napięciem

magistralę danych

Kabel PROFIBUS z wtyczkami

… łączy węzły sieci

PROFIBUS DP ze sobą

Kabel światłowodowy (FOC) podwójny z pojedynczą

wtyczką (we wtyczce adapter dla IM 153-FO)

… łączy węzły sieci

PROFIBUS DP ze sobą

Złącze PROFINET zgodne ze specyfikacją zawartą w

instrukcji instalacji sieci PROFINET oraz instrukcją

instalacji linii FC sieci przemysłowego ETHERNET'u

… łączy węzły sieci

PROFIBUS DP ze sobą

Moduły wej./wyj. (SM)

Akcesoria:

● listwa przyłączeniowa

● złącze magistrali

… umożliwiają podłączenie

sygnałów z procesu

Moduły funkcyjne (FM)

Akcesoria:

● listwa przyłączeniowa

● złącze magistrali

… do zadań przetwarzania

sygnałów szybkozmiennych

oraz wymagających dużej

ilości pamięci, np.

pozycjonowanie, kontrola

Procesory komunikacyjne (CP)

Akcesoria:

● kable komunikacyjne

… odciążają procesor CPU

od zadań komunikacyjnych

System połączeń SIMATIC TOP

Akcesoria:

● listwa przyłączeniowa z połączeniem płaskim

… do okablowania modułów

cyfrowych lub połączeń 1-, 2lub 3-przewodowych

1

Przypisanie IM 153-2 do dwóch aktywnych modułów magistrali BM IM/IM można znaleźć w rozdziale

„Konfiguracja elektryczna (strona 47)”

16

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Opis produktu

1.4 Rozproszone wejścia/wyjścia ET 200M

Zobacz także

IM 153-x: Warianty i właściwości (strona 17)

Rozmieszczenie modułów dla funkcji „Rozmieszczenie modułów podczas pracy” i/lub

„Redundancji” (strona 44)

1.5

IM 153-x: Warianty i właściwości

Krótka charakterystyka różnych IM 153-x

IM 513-x jest interfejsem komunikacyjnym modułów wej./wyj. (SM), modułów funkcyjnych (FM)

oraz procesorów komunikacyjnych (CP).

Posiada interfejs RS 485 (IM 153-2 alternatywnie także interfejs światłowodowy FOC) i oferuje

różny zakres funkcjonalności. Wszystkie typy modułów interfejsu IM 153-2 – zarówno RS 485

jak i FOC posiadają identyczną funkcjonalność.

IM 153-1 i IM 153-2 posiadają wersję SIPLUS do używania w rozszerzonych warunkach

środowiskowych („outdoor”).

Właściwości i funkcje

Poniższa tabela zawiera szczegółowe informacje na temat właściwości i funkcji różnych typów

IM 153-x.

W dodatku „Kompatybilność pomiędzy IM 153-x” (strona 241) można znaleźć porównania

dostępnych typów z ich poprzednikami.

Tabela 1-2

Warianty i właściwości wariantów IM 153-x

Właściwości / funkcje

6ES7153-1AA.. 6ES7153-2Ax.. 6ES7153-2Bx00 6ES7153-2Bxx1

Wymiana modułu podczas pracy

x2

x

x

x

Bezpośrednia wymiana danych

x

x

x

x

Rozszerzona diagnostyka

x

x

x

x

SYNC, FREEZE

x

-

x

x

Możliwość zmiany parametrów z PG/PC

-

x

x

x

Konfigurowalne FM w ET 200M

-

x

x

x

Synchronizacja czasu PROFIBUS DP,

znacznik czasu dla sygnałów we

-

x

x

x

Znacznik czasu z precyzją 1 ms

-

-

-

x

Znacznik czasu poza S7-400

-

-

-

x

Synchronizacja czasu na magistrali I/O

-

-

-

x

Redundancja

-

x

x

x

-

-

-

x

● w systemach redundantnych

-

x

x

x

● w systemach nieredundantnych

-

-

x

x

1

Redundancja aktywna („w locie”)

Modyfikacja systemu w trybie RUN

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

17

Opis produktu

1.5 IM 153-x: Warianty i właściwości

Właściwości / funkcje

6ES7153-1AA.. 6ES7153-2Ax.. 6ES7153-2Bx00 6ES7153-2Bxx1

Synchronizacja zegara

-

-

x

x

Identyfikacja i podtrzymanie danych

(dane I&M)

-

-

x

(tylko dane I&A )

x

Aktualizacja

-

-

x

x

Bezpośrednia wymiana danych

z modułami F

-

-

-

x

IQ-sense

-

-

x

(z firmwarem

V3.0.1)

x

SYNC, FREEZE nie powinny być

używane z tymi funkcjami

2

nie z IM 153-1AA8x

1

Widok z przodu modułów interfejsu IM 153-1 i IM 153-2AA02 / -2AB01

zamknięta klapka przednia

otwarta klapka przednia

z interfejsem RS 485

z interfejsem FOC

Diody statusu

i błędów

Klapka

Port PROFIBUS DP

9-pinowy wtyk lub

połączenie

światłowodowe FOC

Kanał

kablowy

Przełączniki

ustawiania adresu

PROFIBUS

Zworka

(rozłączalna)

Numer slotu

Wersja

produktu

Listwa

podłączeniowa

napięcia zasilania

i uziemienia

Numer

katalogowy

(tylko IM 153-2 FO)

Dioda ACT tylko w IM 153-2

Rysunek 1-4

18

Widok z przodu modułów interfejsu IM 153-1 i IM 153-2AA02 / -2AB01

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Opis produktu

1.5 IM 153-x: Warianty i właściwości

Widok z przodu modułów interfejsu IM 153-2Bx00

zamknięta klapka przednia

otwarta klapka przednia

z interfejsem RS 485

z interfejsem FOC

(tylko IM 153-2 FO)

Diody statusu

i błędów

Port PROFIBUS DP

9-pinowy wtyk lub

połączenie

światłowodowe FOC

Klapka

Numer firmware

Kanał kablowy

Gniazdo SIMATIC

Micro Memory Card

Numer slotu

Wersja

produktu

Numer

katalogowy

Rysunek 1-5

Przełączniki

ustawiania adresu

PROFIBUS

Zworka

(rozłączalna)

Listwa

podłączeniowa

napięcia zasilania

i uziemienia

Widok z przodu modułów interfejsu IM 153-2Bx00

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

19

Opis produktu

1.5 IM 153-x: Warianty i właściwości

Widok z przodu modułów interfejsu IM 153-2Bxx1

zamknięta klapka przednia

otwarta klapka przednia

z interfejsem RS 485

Diody statusu

i błędów

Port PROFIBUS DP

9-pinowy wtyk

Klapka

Numer firmware

Kanał kablowy

Przełączniki

ustawiania adresu

PROFIBUS

Numer slotu

Zworka (rozłączalna)

Listwa

podłączeniowa

napięcia zasilania

i uziemienia

Wersja

produktu

Numer

katalogowy

Rysunek Rysunek 1-6

20

Widok z przodu modułów interfejsu IM 153-2Bxx1

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

2

Szybkie uruchomienie

2.1

Uruchamianie w sieci PROFIBUS DP

2.1.1

Wstęp

Wstęp

Poniżej przedstawiono podstawowe kroki uruchamiania ET 200M:

● Instalowanie i okablowanie ET 200M

● Konfiguracja w STEP 7

● Powiązanie z programem użytkownika

● Uruchomienie ET 200M

● Interpretacja diagnostyki podczas symulacji:

– zwarcia zacisku M do zasilania czujników na modułach wej. cyfrowych

– zwarcia zacisku wyjścia do zacisku L+ modułach wyj. cyfrowych

Wymagania

●

●

●

Sterownik S7 skonfigurowany jako urządzenie nadrzędne DP i wyposażony w moduł

zasilacza. W przykładzie uruchomienia przedstawionym na poniższych stronach jako

urządzenie nadrzędne DP zastosowano CPU 315-2DP. Oczywiście można użyć

dowolnego urządzenia nadrzędnego DP zgodnego z normą (IEC 61784-1:2002 Ed1 CP

3/1)

Na programatorze (programming device – PD) zainstalowany pakiet STEP 7 w aktualnej

wersji. Wymagane doświadczenie w obsłudze pakietu STEP 7

Programator jest podłączony do urządzenia nadrzędnego DP

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

21

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

Wymagane komponenty

Poniższy rysunek przedstawia komponenty ET 200M użyte w przykładzie uruchomienia.

Rysunek 2-1

Komponenty ET 200M użyte w przykładzie uruchomienia.

do urządzenia nadrzędnego DP

slot

szyna montażowa

SM 322

SM 321

IM 153-2

zasilacz PS 307

kabel PROFIBUS z wtyczką

Numery katalogowe komponentów użytych w przykładzie uruchomienia

22

Ilość

Komponent

Numer katalogowy (SIEMENS)

1

Szyna montażowa

np.: 6ES7390-1AE80-0AA0

1

Zasilacz PS 307 z mostkiem

np.: 6ES7307-1BA00-0AA0

1

Moduł interfejsu IM 153-2

1

Moduł wej. cyfrowych (DI) SM 321

np.: 6ES7321-7BH01-0AB0

1

Moduł wyj. cyfrowych (DO) SM 322

np.: 6ES7322-8BF00-0AB0

2

Listwa przyłączeniowa 20-pinowa z zaciskami

śrubowymi

xm

Kabel PROFIBUS DP z wtyczkami

xm

Przewód do uziemienia szyny 10mm

zakończony końcówką kablowa M6, długość

zależna od warunków lokalnych

powszechnie dostępny

różna

Śruby i nakrętki M6 wraz z odpowiednim

wkrętakiem

powszechnie dostępny

1

Wkrętak z końcówką o szerokości 3,5mm

powszechnie dostępny

1

Wkrętak z końcówką o szerokości 4,5mm

powszechnie dostępny

6ES7153-2BA01-0XB0

6ES7392-1AJ00-0AA0

zależny od projektu

2

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

2.1.2

Ilość

Komponent

Numer katalogowy (SIEMENS)

1

Szczypce boczne i narzędzie do usuwania

izolacji

powszechnie dostępny

1

Narzędzie do zarabiania końcówek

przewodów

powszechnie dostępny

ok. 2m

Skrętka 1mm2

powszechnie dostępny

2

Przycisk

powszechnie dostępny

1

Lampa sygnalizacyjna 24VDC

powszechnie dostępny

Montaż ET 200M

Procedura

1. Zamontować szynę montażową na stabilnej podstawie tak aby zapewnić co najmniej 40 mm

wolnej przestrzeni nad i pod szyną

2. Zaczynając od lewej strony montować poszczególne moduły na szynie: podłączyć złącze

magistrali (nie dotyczy zasilacza PS 307 i ostatniego modułu) – umieścić na szynie –

docisnąć – dokręcić śrubę. Przestrzegać następującej kolejności:

– Zasilacz PS 307

– Moduł interfejsu IM 153-2

– Moduł wej. cyfrowych SM 321

– Moduł wyj. cyfrowych SM 322

3. Ustawić adres 3 sieci PROFIBUS na module interfejsu IM 153-2

IM 153-2

Rysunek 2-2

Ustawiony adres 3 sieci PROFIBUS

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

23

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

2.1.3

Okablowanie ET 200M

Szyna montażowa

1. Podłączyć szynę montażową do przewodu ochronnego. Służy do tego śruba M6 na szynie

montażowej.

Minimalny przekrój przewodu łączącego szynę z przewodem ochronnym wynosi 10mm 2

!

OSTRZEŻENIE

Istnieje ryzyko dotknięcia przewodów pod napięciem gdy zasilacz PS 307 zostanie podłączony

do napięcia zasilania.

Upewnij się, że ET 200M jest odłączony od napięcia zasilania przed wykonywaniem

jakichkolwiek połączeń.

Zasilanie IM 153-2

1. Otworzyć klapkę przednią zasilacza PS i interfejsu IM.

2. Odkręcić uchwyt kabla na zasilaczu PS 307. Odizolować kabel zasilający.

3. W przypadku zastosowania przewodów z żyłami w postaci linek należy zakończyć końcówki

tulejkami kablowymi. Podłączyć przewody do zacisków zasilacza PS 307 (patrz rysunek

poniżej).

4. Okręcić uchwyt kabla.

5. Zamontować i dokręć mostek pomiędzy zasilaczem PS 307 i modułem IM 153-2. (patrz

rysunek poniżej).

6. Sprawdzić czy przełącznik wyboru napięcia zasilającego na zasilaczu PS 307 jest ustawiony

prawidłowo.

Fabrycznie napięcie zasilania zasilacza PS 307 jest ustawione na 230 VAC. Napięcie to można

zmienić w następujący sposób: zdemontować osłonę za pomocą wkrętaka, ustawić przełącznik

na żądane napięcie sieci zasilającej, zamontować osłonę przełącznika.

7. Podłączyć kabel PROFIBUS DP do urządzenia nadrzędnego DP (drugi interfejs DP) i do

modułu interfejsu IM 153-2. Rezystory terminujące na obu końcach kabla muszą być

włączone (w pozycji ON).

24

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

Listwa przyłączeniowa modułów wej./wyj. cyfrowych

1. Otworzyć klapkę przednią modułów wej. i wyj. cyfrowych.

2. Zamontować listwę przyłączeniową w pozycji kablowania:

Wcisnąć listwę przyłączeniową w gniazdo na każdym module wej./wyj. aż do wstępnego

zatrzaśnięcia. Listwa przyłączeniowa w tej pozycji wystaje poza moduł i nie jest jeszcze

elektrycznie połączona z modułem.

3. Usunąć 6mm izolacji z każdego końca przewodu przeznaczonego do podłączenia do listwy

zaciskowej, a następnie zacisnąć końcówkę kablową na odizolowanym końcu przewodu.

4. Podłączyć zaciski listwy podłączeniowej modułu wej. cyfrowych w następujący sposób:

zacisk 1: L+ modułu zasilacza

zacisk 20: M modułu zasilacza

zacisk 3: przycisk 1

zacisk 4: przycisk 2

zacisk 10: wolne zaciski obu przycisków (patrz rysunek poniżej)

5. Podłączyć zaciski listwy podłączeniowej modułu wyj. cyfrowych w następujący sposób:

zacisk 1: L+ modułu zasilacza

zacisk 20: M modułu zasilacza

zacisk 3 i 20: lampa sygnalizacyjna

6. Ułożyć przewody w dół w kierunku wyjścia z listwy przyłączeniowej.

7. Wcisnąć przycisk zwalniający w górnej części listwy przyłączeniowej i jednocześnie nacisnąć

listwę przyłączeniową aż przycisk zwalniający wróci do położenia wyjściowego.

8. Zamknąć klapkę przednią modułów wej./wyj. binarnych oraz zasilacza.

Rysunek 2-3

Okablowanie ET 200M.

złącze kabla PFOFIBUS

przycisk

mostek

kabel zasilający

uchwyt kabla

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

25

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

2.1.4

Uruchomienie

Procedura

1. Używając kabla komunikacyjnego podłączyć programator do urządzenia nadrzędnego DP

(interfejs MPI). Należy upewnić się, że rezystory terminujące we wtyczce są włączone.

Ustawić przełącznik trybu pracy w pozycję STOP.

2. Podłączyć kabel zasilający do zasilania i włączyć zasilanie na module nadrzędnym DP.

Na zasilaczu zaświeci się dioda 24 V DC.

Na jednostce centralnej CPU wszystkie diody zaświecą się na krótko; diody SF, BATF

i DC5V pozostaną włączone. Dioda STOP miga przez 3 sek. następnie pozostaje włączona.

3. Zamontować baterię podtrzymania pamięci (backup battery):

−

Podłączyć złącze baterii do właściwego gniazda w przedziale baterii jednostki

centralnej. Wtyczka powinna znajdować się po lewej stronie.

−

Umieścić baterią w przedziale baterii jednostki centralnej.

−

Zamknąć klapkę przednią jednostki centralnej.

Dioda BATF gaśnie i wkrótce potem dioda SF również gaśnie.

4. Uruchomić programator.

5. Zresetować CPU 315-2 DP:

−

Ustawić przełącznik trybu pracy w pozycję MRES. Przytrzymać przełącznik w tej pozycji

do chwili gdy dioda STOP zapali się po raz drugi i zacznie świecić (około 3 sek.)

−

Należy ustawić przełącznik trybu pracy z powrotem w pozycję MRES w ciągu 3 sekund

Dioda STOP zacznie szybko migać i jednostka centralna zresetuje się. Jednostka centralna

zresetuje całą pamięć dopiero wtedy gdy dioda STOP zacznie ponownie świecić ciągle.

26

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

2.1.5

Konfiguracja ET 200M w SIMATIC Manager

Procedura

1. Uruchomić program SIMATIC Manager i wybrać nowy projekt z urządzeniem nadrzędnym

DP (np.: CPU 315-2 DP). Oprócz bloku OB1 utworzyć także w projekcie blok OB82.

2. Z katalogu sprzętu wstawić moduł interfejsu IM 153-2 do sieci PROFIBUS DP.

3. Ustawić adres 3 sieci PROFIBUS na module interfejsu IM 153-2.

4. Przeciągnąć poszczególne moduły z katalogu sprzętu i upuścić je w tabeli konfiguracji

sprzętu.

Rysunek 2.4

Tabela konfiguracji ET 200M

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

27

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

5. Ustawić następujące parametry:

−

w oknie właściwości urządzenia podrzędnego DP - ET200M potwierdzić ustawienia

domyślne

−

w oknie właściwości SM321, slot 4 w tabeli konfiguracji sprzętu:

Diagnostyka: brak napięcia – TAK

Alarm diagnostyki: TAK

−

w oknie właściwości SM322, slot 5 w tabeli konfiguracji sprzętu

(patrz rysunek poniżej)

Rysunek 2.5

Okno dialogowe właściwości SM322

6. Zapisać i skompilować konfigurację.

7. Wgrać konfigurację do CPU 315-2

28

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

2.1.6

Tworzenie programu użytkownika

Procedura

1. Wygenerować program użytkownika w bloku OB1 korzystając z wybranego edytora

LAD / STL / FAD

np.: odczyt wejść i aktywowanie wyjść

2. Zapisać projekt w programie SIMATIC manager.

3. Wgrać konfigurację do urządzenia nadrzędnego DP.

2.1.7

Uruchomienie programu ET 200M

Procedura

1. Włączyć zasilanie ET 200M

2. Obserwować stan diod na urządzeniu nadrzędnym DP oraz ET 200M

−

CPU 315-2 DP:

DC5V: świeci

SF DP: nie świeci

BUSF: nie świeci

−

ET 200M:

SF: nie świeci

BF: nie świeci

ON: świeci

Sprawdzanie działania

1. Naciskać na przemian dwa przyciski (patrz rysunek w rozdziale „Okablowanie ET 200M”

(str. 25)

Diody wejść I0.1 i I0.2 zaświecą się na przemian.

Dioda statusu wyjścia Q4.0 i lampa sygnalizacyjna nie zaświecają się.

2. Nacisnąć oba przyciski równocześnie

Diody wejść I0.1 i I0.2 zaświecą się.

Dioda statusu wyjścia Q4.0 i lampa sygnalizacyjna zaświecają się.

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

29

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

2.1.8

Interpretacja diagnostyki podczas symulacji

Wstęp

W tym przykładzie zostaną wygenerowane komunikaty diagnostyczne poprzez sprowokowanie

błędów w ET 200M. W przypadku wystąpienia błędu zostaje wywołany blok OB82.

Wskazówka: Należy wywołać blok SFC 13 z bloku OB82 i przeanalizować ramkę diagnostyki.

SM321: zwarcie zacisku M do zasilania czujników na modułach wej. cyfrowych

1. Otworzyć klapkę modułu wejść i używając mostka zewrzeć zasilanie czujników Vs (zacisk

10) z M (zacisk 20).

2. Zaobserwować diody statusu:

IM 153-2:

−

SF: świeci

SM 321; DI 16 x 24 VDC:

−

SF: świeci → komunikat diagnostyczny jest przesyłany

−

Vs: nie świeci (zacisk 10)

3. Przeanalizować komunikat diagnostyczny

Wynik:

−

status stacji 1 Byte x.3 jest ustawiony → zewnętrzna diagnostyka

−

diagnostyka identyfikatora: Byte (x+7).3 jest ustawiony → slot 4

−

diagnostyka kanału:

Byte (x+16).0 to (x+16).5: 000011 B → slot 4

Byte (x+17).0 to (x+17).5: nie dotyczy

Byte (x+18).0 to (x+18).4: 00001 B → zwarcie

4. Usunąć mostek pomiędzy zaciskami 10 i 20 i zaobserwować ponownie stan diod statusu:

IM 153-2:

−

SF: nie świeci

SM 321; DI 16 x 24 V DC:

−

SF: nie świeci

−

Vs: świeci (zacisk 10)

Komunikat diagnostyczny jak skasowany.

30

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Szybkie uruchomienie

2.1 Uruchamianie w sieci PROFIBUS DP

SM322: zwarcie zacisku wyjścia do zacisku L+ modułach wyj. cyfrowych

1. Otworzyć klapkę modułu wyjść i używając mostka zewrzeć zacisk L+ (zacisk 1) z zaciskiem

wyjścia 0 (zacisk 3).

2. Zaobserwować diody statusu:

IM 153-2:

−

SF: świeci

SM 322; DO 8 x 24 VDC/0,5 A:

−

SF: świeci → komunikat diagnostyczny jest przesyłany

−

F0: świeci → błąd kanału

−

0: nie świeci → wyjście nieaktywne

3. Przeanalizować komunikat diagnostyczny

Wynik:

−

status stacji 1 Byte x.3 jest ustawiony → zewnętrzna diagnostyka

−

diagnostyka identyfikatora: Byte (x+7).4 jest ustawiony → slot 5

−

diagnostyka kanału:

Byte (x+16).0 to (x+16).5: 000100 B → slot 5

Byte (x+17).0 to (x+17).5: 000000 B → kanał 0

Byte (x+18).0 to (x+18).4: 00001 B → zwarcie

4. Usunąć mostek pomiędzy zaciskami 1 i 3 i zaobserwować ponownie stan diod statusu:

IM 153-2:

−

SF: nie świeci

SM 322; DO 8 x 24 VDC/0,5 A:

−

SF: nie świeci

−

F0: nie świeci

−

0: świeci

Komunikat diagnostyczny jak skasowany.

Zobacz także

Diagnozowanie w programie STEP 7 lub STEP 5 (strona 188)

2.2

Uruchamianie w sieci PROFINET IO

Więcej informacji znajduje się w podręcznikach:

● Instrukcja "PROFINET System Description

(http://support.automation.siemens.com/WW/view/en/19292127)"

● Instrukcja programowania "From PROFIBUS DP to PROFINET IO

(http://support.automation.siemens.com/WW/view/en/19289930)"

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

31

Szybkie uruchomienie

2.2 Uruchamianie w sieci PROFINET IO

32

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

3

Planowanie zastosowania

3.1

Struktura konfiguracji PROFIBUS DP

Stosując IM 153-2Bxx1 można skonfigurować ET 200M z dowolnymi modułami wejść/wyjść.

IM 153-2Bxx1 jest także zamiennikiem dla IM 153-2 (6ES7153-2xxxx-0XB0) oraz może być

także użyty jako moduł interfejsu dla DP/PA-link lub Y-link.

Dodatkowe informacje zawiera instrukcja obsługi „DP/PA Link and Y Link bus links

(http://support.automation.siemens.com/WW/view/en/1142696)”.

Struktura konfiguracji dla zastosowań wewnątrz budynków (non-outdoor)

Używając dostępnych urządzeń można zrealizować przedstawione w poniższej tabeli

kombinacje dla zastosowań wewnątrz budynków.

Tabela 3-1

Struktury ET 200M dla zastosowań wewnątrz budynków

Konfiguracja bez redundancji

Konfiguracja z redundancją

● IM 153-2 + złącze magistrali

+ moduły wej./wyj.

● BM PS/IM + PS + IM 153-2

+ BM 2 x 40 / BM 1 x 80 + moduły wej./wyj.

● BM IM/IM (7HD10 / 7HD80) + IM 153-2

+ BM 2 x 40 / BM 1 x 80 + moduły wej./wyj.

● BM IM/IM (7HD10 / 7HD80) + 2x IM 153-2

+ BM 2 x 40 / BM 1 x 80 + moduły wej./wyj.

W tabeli, IM 153-2 oznacza:

● IM 153-2 (6ES7153-2BA01-0XB0)

● IM 153-2 (6ES7153-2BA02-0XB0)

● IM 153-2 (6ES7153-2BA81-0XB0)

● IM 153-2 (6ES7153-2BA82-0XB0)

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

33

Planowanie zastosowania

3.1 Struktura konfiguracji PROFIBUS DP

Struktura konfiguracji dla zastosowań na zewnątrz budynków (outdoor)

Używając dostępnych urządzeń można zrealizować przedstawione w poniższej tabeli

kombinacje dla zastosowań na zewnątrz budynków.

Tabela 3-1

Struktury ET 200M dla zastosowań na zewnątrz budynków

Konfiguracja bez redundancji

Konfiguracja z redundancją

● IM 153-2 + złącze magistrali

+ moduły wej./wyj.*

● BM IM/IM (7HD80) + IM 153-2

+ BM 2 x 40 / BM 1 x 80 (malowane)*

+ moduły wej./wyj.*

● BM IM/IM (7HD80) + 2x IM 153-2

+ BM 2 x 40 / BM 1 x 80 (malowane) *

+ moduły wej./wyj.*

* moduły SIPLUS do używania w rozszerzonych warunkach środowiskowych

W tabeli, IM 153-2 oznacza IM 153-2 (6ES7153-2BA81-0XB0 or 6ES7153-2BA82-0XB0)

Moduły SIPLUS

Pod nazwą SIPLUS kryją się moduły S7-300 do zastosowań na zewnątrz budynków. Można ich

używać w rozszerzonych warunkach środowiskowych:

● temperatura od -25°C do 60°C

● okazjonalnie może występować krótka kondensacja

● zwiększone obciążenie mechaniczne

Moduły SIPLUS odpowiadają modułom standardowym w zakresie realizowanych funkcji i

danych technicznych.

Moduły SIPLUS S7-300 posiadają własne numery katalogowe. Numery te bazują na numerach

modułów standardowych ale rozpoczynają się od „6AG1...” zamiast „6ES7...”.

Więcej informacji na temat tych modułów można znaleźć w instrukcji „S7-300 automation

system, module specifications (http://support.automation.siemens.com/WW/view/en/8859629)”.

Więcej informacji na temat innych urządzeń SIPLUS oraz partnerów regionalnych można

znaleźć w Internecie (http://www.automation.siemens.com/siplus/index_76.htm).

Odnośniki

●

●

●

Szczegółowe informacje dotyczące funkcji i właściwości IM 153-2 znajdują się w rozdziale

„Funkcje” (strona 129) oraz w dodatku „Kompatybilność pomiędzy IM 153-x” (strona 241).

Szczegółowe informacje dotyczące mechanicznych i klimatycznych warunków

środowiskowych, w których może pracować ET 200M znajdują się w rozdziale „Ogólna

specyfikacja techniczna” w instrukcji „S7-300 automation system, module specifications

(http://support.automation.siemens.com/WW/view/en/8859629)”.

IM 153-2Bxx1 jest nie tylko modułem interfejsu ale także służy do połączenia z siecią w

DP/PA-link and Y-link. Możliwe opcje konfiguracji są opisane w instrukcji „DP/PA Link and Y

Link bus links (http://support.automation.siemens.com/WW/view/en/1142696)”.

Zobacz także

Kompatybilność pomiędzy IM 153-x (strona 241)

34

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Planowanie zastosowania

3.2 Wykrywanie konfiguracji przez IM 153-2

3.2

Wykrywanie konfiguracji przez IM 153-2

Podczas uruchamiania IM 153-2 automatycznie wykrywa, który wariant konfiguracji (ET 200M

lub DP/PA-link lub Y-link) jest używany. Zgodnie z wykrytym wariantem IM 153-2 określa swoją

funkcjonalność.

UWAGA

Poniższe warianty konfiguracji („struktura mieszana”) nie są dozwolone:

● moduły wej./wyj. i moduł coupler'a w jednej konfiguracji

● moduły magistrali BM 2 x 40 / BM 1 x 80 i BM DP/PA / BM Y coupler w jednej konfiguracji

3.3

Możliwości konfiguracji PROFIBUS DP

3.3.1

Rozproszone wej./wyj. z IM 153-1

IM 153-1 jest modułem interfejsu ET 200M dla standardowych aplikacji.

Przykład konfiguracji

Poniższy rysunek przedstawia przykład konfiguracji ET 200M: IM 153-1 z 4 modułami wej./wyj.

rodziny S7-300 jako rozproszone wej./wyj. oraz CPU 315-2DP jako urządzenie nadrzędne S7.

Rysunek 3-1

Rozproszone wej./wyj. z IM 153-1

CPU 315-2 DP jako urządzenie nadrzędne DP

IM 153-1

PROFIBUS DP

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

35

Planowanie zastosowania

3.3 Możliwości konfiguracji PROFIBUS DP

3.3.2

Przekazywanie danych i parametrów z PG/PC poprzez IM 153-2

Przykład konfiguracji z IM 153-2 i modułami z protokołem HART

Istnieje możliwość stosowania modułów HART w ET 200M. W poniższym przykładzie aplikacji

ET 200M HART-Master jest urządzeniem nadrzędnym dla modułów HART (urządzeń

pomiarowych - intelligent field devices) w obszarze zagrożonym wybuchem Ex. IM 153-2

przekazuje dane pomiarowe i parametry z programatora PG/PC poprzez moduły wejść

analogowych HART do urządzeń pomiarowych i z powrotem do programatora (gruba linia

reprezentuje ścieżkę komunikacji). Więcej informacji można znaleźć w instrukcji „S7-300

Automation Systems, ET 200M Ex I/O Modules

(http://support.automation.siemens.com/WW/view/en/1096709)”.

Rysunek 3-2

36

Przekazywanie danych i parametrów poprzez IM 153-2 i moduły HART

IM 153-2

na przykład: SM 331; AI 2 x 0/4…20 mA HART

urządzenia pomiarowe (intelligent field devices)

PROFIBUS DP

PG/PC

Urządzenie nadrzędne DP

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Planowanie zastosowania

3.3 Możliwości konfiguracji PROFIBUS DP

Przypisanie parametrów do urządzeń z protokołem HART

Oprogramowanie wymagane do przypisania parametrów do urządzeń z protokołem HART:

● EDD (dla ET 200M) wersja V1.1.8 lub wyższa

EDD (Electronic Device Description) jest wymagane aby ustawiać urządzenia w protokole

HART. Oprogramowanie jest zawarte w bibliotece PDM Device Library CD (Edycja 2, 2007)

dostarczanej z oprogramowaniem PDM.

● oprogramowanie PDM V6.0 SP3.

Uwaga

Jeżeli starsza wersja oprogramowani PDM będzie stosowana razem z oprogramowaniem EDD

wymienionym powyżej nie zostanie zgłoszony błąd, jednakże urządzenia z protokołem HART

podłączone do modułów wej./wyj/ HART umieszczonych w slotach od 12 do 15 nie będą

działać.

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

37

Planowanie zastosowania

3.3 Możliwości konfiguracji PROFIBUS DP

3.3.3

Konfigurowalne moduły funkcyjne FM w konfiguracji z IM 153-2

Przykład konfiguracji z IM 153-2 i modułami FM

Poniższy rysunek przedstawia ET 200M z modułem interfejsu IM 153-2 wraz z modułami

rodziny S7-300: dwoma modułami wej./wyj. (SM) i dwoma modułami funkcyjnymi (FM). Poprzez

IM 153-2 urządzenie nadrzędne DP lub programator PG/PC może łączyć się bezpośrednio z

modułami funkcyjnymi FM (gruba linia reprezentuje ścieżkę komunikacji). Konfigurowalnymi

modułami FM mogą być na przykład FM 353 / 354 / 355.

Następujące funkcje S7 są obsługiwane przez IM 153-2:

● parametryzacja modułów FM poprzez jednostkę centralną CPU DP-Master

● uruchamianie i diagnostyka poprzez PG/PC

● sterowanie i monitoring poprzez panele operatorskie OP

W dodatku „Kompatybilność pomiędzy IM 153-2/-2 FO” (strona 243) można sprawdzić czy

zastosowane urządzenie nadrzędne DP i moduły funkcyjne FM realizują przedstawione funkcje.

Rysunek 3-3

38

ET 200M z konfigurowalnymi modułami funkcyjnymi FM oraz z IM 153-2

CPU 315-2DP jako urządzenie nadrzędne DP

IM 153-2

PROFIBUS DP

PG/PC

PO

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Planowanie zastosowania

3.3 Możliwości konfiguracji PROFIBUS DP

3.3.4

Sieć światłowodowa FOC z IM 153-2 FO

Przykład konfiguracji

Poniższy rysunek przedstawia przykład konfiguracji sieci światłowodowej FOC z rozproszonymi

wej./wyj. ET 200M i z modułami interfejsu IM 153-2 FO.

Uwagi dotyczące sieci światłowodowych opartych na urządzeniach ze zintegrowanymi

interfejsami światłowodowymi:

● sieć światłowodowa może mieć topologię linii lub gwiazdy

● w przypadku usunięcia urządzenia ze zintegrowanym interfejsem światłowodowym

pozostałe urządzenia nie będą dostępne w sieci !

Rysunek 3-4

Sieć światłowodowa z IM 153-2 FO

System S7-400 z urządzeniem nadrzędnym DP: IM 467 FO

rozproszone wej./wyj. ET 200M z IM 153-2 FO

kabel światłowodowy DUPLEX

Szczegółowe informacje dotyczące konfiguracji sieci oraz komponentów sieciowych znajdują

się w instrukcji: „SIMATIC NET PROFIBUS networks

(http://support.automation.siemens.com/WW/view/en/1971286)”

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

39

Planowanie zastosowania

3.3 Możliwości konfiguracji PROFIBUS DP

Redundantne działanie ET 200M w systemie S7-400H

Należy zwrócić szczególną uwagę na zasady konfiguracji systemów H.

Szczegółowe informacje dotyczące zasad konfiguracji systemów H znajdują się w instrukcji

„S7-400H, – fault-tolerant systems

(http://support.automation.siemens.com/WW/view/en/1186523)”.

3.4

Struktura i możliwości konfiguracji PROFINET IO

Szczegółowe informacje dotyczące struktury i możliwości konfiguracji PROFINET IO znajdują

się w instrukcji„PROFINET System Description

(http://support.automation.siemens.com/WW/view/en/19292127)”.

3.5

Konfiguracja mechaniczna

3.5.1

Konfiguracje poziome i pionowe

Możliwe sposoby instalacji

ET 200M można zamontować w pozycji poziomej lub pionowej.

Należy zawsze zasilacz i moduł interfejsu IM 153-x umieszczać z lewej strony lub najniżej.

Rysunek 3-5

40

Pionowa i pozioma instalacja ET 200M

Zasilacz, potem IM 153-x

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

Planowanie zastosowania

3.5 Konfiguracja mechaniczna

Dopuszczalna temperatura otoczenia

Są możliwe następujące zakresy temperatur:

● przy montażu w pozycji poziomej: od 0°C do 60°C

● przy montażu w pozycji pionowej: od 0°C do 40°C

W przypadku konfiguracji ET 200M z modułami interfejsów IM 153-1AA8x lub IM 153-2BA8x

(outdoor) oraz modułami SIPLUS S7-300 zakres temperatur rozszerza się od -25°C.

3.5.2

Wolny obszar przeznaczony na montaż

Regulacje

Pozostawienie minimalnego wolnego obszaru przeznaczonego na montaż:

● gwarantuje odprowadzanie ciepła z modułów S7-300

● umożliwia łatwy montaż i demontaż modułów S7-300

● zapewnia miejsce na prowadzenie kabli.

Zastosowanie kabli ekranowanych wymusza podłączanie ekranów bezpośrednio do listwy

uziemiającej lub elementów mocowania ekranu co powoduje zwiększenie wysokości szyny

montażowej S7-300 do 185 mm. Należy w tym wypadku dodać dodatkowo 40mm.

Minimalny wolny obszar przeznaczony na montaż

Poniższy rysunek przedstawia minimalne odległości od kanałów kablowych, aparatów, ścian

szafy itp., które należy zachować podczas instalowania ET 200M.

W przypadku stosowania połączeń ekranowanych należy zachować odległości od dolnej

krawędzi elementów mocowania ekranu.

Rysunek 3-6

Minimalne odległości dla szyny montażowej ET 200M.

ET 200M

Instrukcja obsługi, 12/2008, EWA-4NEB780600602-08

41

Planowanie zastosowania

3.5 Konfiguracja mechaniczna

Wymiary modułów

Wymiary modułów rodziny S7-300 znajdują się w instrukcji „S7-300 automation system, module

specifications (http://support.automation.siemens.com/WW/view/en/8859629)”.

Wymiary modułu interfejsu IM 153-x znajdują się w rozdziale „Specyfikacja techniczna IM 153x” (strona 231).

Długości szyny montażowej