OKABLOWANIE W WYBRANYCH SYSTEMACH KOMUNIKACJI

Robert Pastuszka, Ireneusz Sosnowski

W ciągu ostatnich lat postęp w elektronice i automatyce wymusił zmiany w konstrukcji

kabli sterowniczych i zasilających. Pewność połączeń, dokładność przekazywania danych są

elementem skutecznej komunikacji. Jest to bardzo ważny czynnik w instalacjach aparatury

kontrolno – pomiarowej oraz komputeryzacji sterowania urządzeniami i całymi liniami

produkcyjnymi, szczególnie pracującymi w trudnych warunkach środowiskowych. Każdy ze

standardów komunikacji, transmisji danych wymaga zupełnie innych połączeń kablowych, a kable

do poszczególnych systemów oprócz właściwej budowy muszą charakteryzować się

niezawodnością w warunkach pracy do których są przeznaczone.

Najczęściej stosowane systemy komunikacji to:

-

AS-I (Actuator-Sensor Interface)

PROFIBUS

CANopen

DeviceNet

Ethernet

PROFInet

Poniżej zamieszczono opis struktury kilku systemów komunikacji i wymogów stawianych

przed okablowaniem. Należy pamiętać, że niezależnie od systemu komunikacji zastosowane

kable muszą sprostać wymogom środowiskowym oraz obciążeniom mechanicznym

występującym w miejscach ich pracy. Wymogi środowiskowe mogą dotyczyć temperatury pracy

przewodów, odporności na promieniowanie UV, oleje, różnorodne związki chemiczne lub wilgoć.

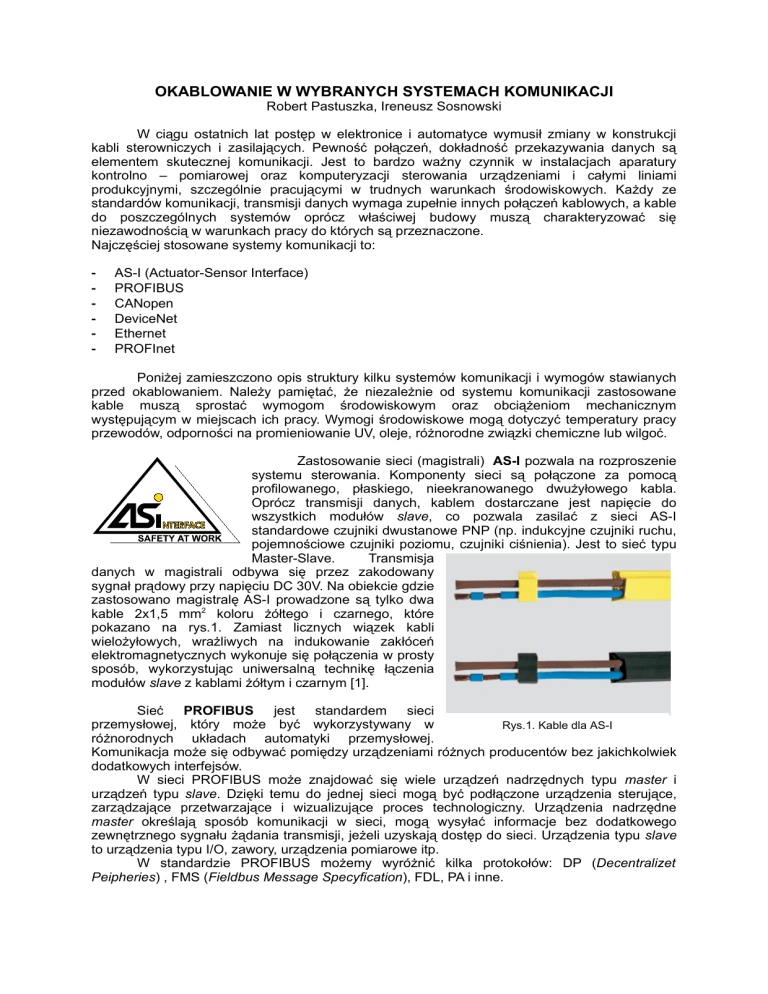

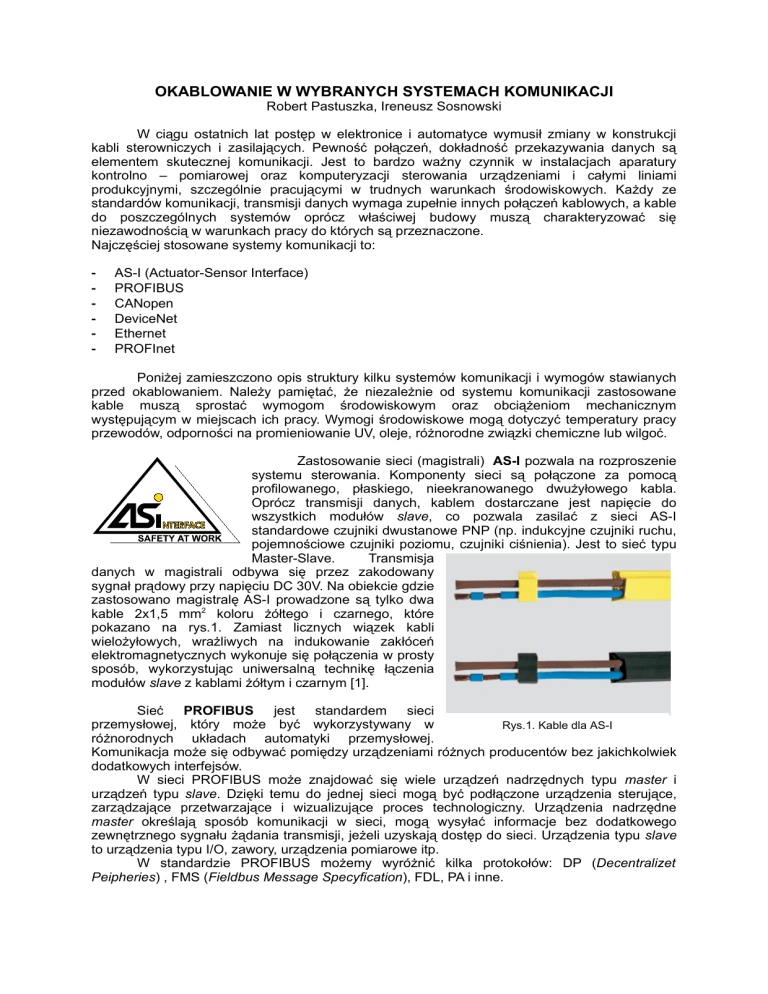

Zastosowanie sieci (magistrali) AS-I pozwala na rozproszenie

systemu sterowania. Komponenty sieci są połączone za pomocą

profilowanego, płaskiego, nieekranowanego dwużyłowego kabla.

Oprócz transmisji danych, kablem dostarczane jest napięcie do

wszystkich modułów slave, co pozwala zasilać z sieci AS-I

standardowe czujniki dwustanowe PNP (np. indukcyjne czujniki ruchu,

pojemnościowe czujniki poziomu, czujniki ciśnienia). Jest to sieć typu

Master-Slave.

Transmisja

danych w magistrali odbywa się przez zakodowany

sygnał prądowy przy napięciu DC 30V. Na obiekcie gdzie

zastosowano magistralę AS-I prowadzone są tylko dwa

kable 2x1,5 mm2 koloru żółtego i czarnego, które

pokazano na rys.1. Zamiast licznych wiązek kabli

wielożyłowych, wrażliwych na indukowanie zakłóceń

elektromagnetycznych wykonuje się połączenia w prosty

sposób, wykorzystując uniwersalną technikę łączenia

modułów slave z kablami żółtym i czarnym [1].

Sieć PROFIBUS jest standardem sieci

przemysłowej, który może być wykorzystywany w

Rys.1. Kable dla AS-I

różnorodnych układach automatyki przemysłowej.

Komunikacja może się odbywać pomiędzy urządzeniami różnych producentów bez jakichkolwiek

dodatkowych interfejsów.

W sieci PROFIBUS może znajdować się wiele urządzeń nadrzędnych typu master i

urządzeń typu slave. Dzięki temu do jednej sieci mogą być podłączone urządzenia sterujące,

zarządzające przetwarzające i wizualizujące proces technologiczny. Urządzenia nadrzędne

master określają sposób komunikacji w sieci, mogą wysyłać informacje bez dodatkowego

zewnętrznego sygnału żądania transmisji, jeżeli uzyskają dostęp do sieci. Urządzenia typu slave

to urządzenia typu I/O, zawory, urządzenia pomiarowe itp.

W standardzie PROFIBUS możemy wyróżnić kilka protokołów: DP (Decentralizet

Peipheries) , FMS (Fieldbus Message Specyfication), FDL, PA i inne.

PROFIBUS DP jest protokołem do obsługi urządzeń polowych, takich jak karty wejść/wyjść,

napędy, aparatura kontrolno-pomiarowo, itp. W jednym segmencie sieci (bez dodatkowych

urządzeń wzmacniających sygnał typu repeater) może podłączyć do 32 urządzeń, ilość danych

ograniczona jest do 244 bajtów. Przy zastosowaniu repeaterów można zwiększyć liczbę

urządzeń do maksimum 126 [2].

Protokół FMS oferuje pozwala na komunikację pomiędzy urządzeniami aktywnymi, takimi

jak CP w sterownikach PLC. Protokół FMS określa sposób komunikacji pomiędzy urządzeniami

typu client-server. Model protokołu pozwala na odwzorowanie rozproszonego systemu

automatyki w jednym urządzeniu VFD – Virtual Field Device (wirtualne urządzenie sieciowe).

Możliwe jest zdefiniowanie kilku wirtualnych urządzeń sieciowych[2].

Rys. 2. Kabel PROFIBUS SK przeznaczony dla sieci PROFIBUS z możliwością szybkiego montażu

Sieć

PROFIBUS

pozwala

na

stosowanie

różnych

topologii.

Najczęściej stosowane media transmisji to:

- technologia RS-485 – do tego celu używana jest jedna para przewodów miedzianych w

postaci ekranowanej skrętki,

- transmisja w standardzie IEC 1158-2 – zapewnia możliwość dwuprzewodowego zasilania

współpracujących z siecią urządzeń, wówczas PROFIBUS może być stosowany w strefach

zagrożonych wybuchem

- transmisja z wykorzystaniem światłowodu – do zastosowania w miejscach szczególnie

narażonych na oddziaływanie pól elektromagnetycznych lub gdy wymagana jest izolacja

galwaniczna. [3]

Rys.3. Przyrząd do zdejmowania izolacji z kabli PROFIBUS SK

Sieci BUS pracują w takich samych warunkach środowiskowych, jak przewody tradycyjnych

instalacji automatyki. Jest to często środowisko agresywne chemicznie (oleje, smary,

rozpuszczalniki, kwasy), promieniowanie UV na zewnątrz budynków, podwyższone temperatury,

narażenia mechaniczne. Powłoki zewnętrzne przewodów w sieciach BUS muszą być odporne na

te narażenia. W celu usprawnienia montażu sieci PROFIBUS i polepszenia jakości połączeń

wprowadzono na rynek okablowanie do szybkiego montażu.

Kabel do szybkiego montażu przedstawiono na rys. 2., natomiast specjalny przyrząd do

zdejmowania izolacji z kabli PROFIBUS SK pokazuje rys.3.

Pomysł wykorzystania sieci Ethernet w automatyce przemysłowej pojawił się wiele lat temu.

Dobry stosunek ceny do oferowanych możliwości sieci i duży potencjał w zakresie rozbudowy

sieci przemawiały za zastosowaniem Ethernet w aplikacjach przemysłowych. Ethernet daje duże

możliwości jeśli chodzi o okablowanie: może to być skrętka, światłowód lub nawet sieć

bezprzewodowa. Początkowo sieć Ethernet była opracowana do zastosowań biurowych, więc

wykorzystanie jej w przemyśle wymagało przede wszystkim zastosowania komponentów (typu

switch) w wykonaniu przemysłowym tzn. odpornych do warunków przemysłowych. Następnie

podniesiono niezawodność pracy sieci przez zastosowanie redundatnych pierścieni, które po

przerwaniu połączenia pozwalają na rekonfigurację sieci i zapewnienie połączenia inną drogą.

Ethernet pracuje wg. normy IEEE 802.3 Określono w niej m.in. sposób dostępu metodę

komunikacji i media transmisyjne dla Ethernet (10 Mb/s), fast Ethernet (100 Mb/s) oraz Gigabit

Ethernet (1 Gb/s). Każda z prędkości wymaga zastosowania odpowiedniego okablowania.

Rys.4. Bezhalogenowy kabel do sieci GigabitEthernet (1200 MHz)

PROFInet jest nowoczesnym standardem opracowanym przez organizację Profibus

International do budowy zintegrowanych i zwartych systemów sieciowych w automatyce

przemysłowej opartym na sieci Industrial Ethernet. Jest to swoiste połączenie standardów

PROFIBUS i Ethernet, pozwalające na wykorzystanie ich najlepszych cech. PROFInet pozwala

na integrację w jednej sieci prostych urządzeń polowych oraz aplikacji krytycznych czasowo.

Możliwa jest także budowa rozproszonych systemów automatyki w opartych na modelu

komponentów.

Rys.5. Integracja systemu PROFIBUS do PROFInet przez urządzenie proxy [4]

Zasadniczą cechą systemu PROFInet jest możliwość przejścia z istniejących sieci

polowych (np. Profibus DP) do opartej na standardzie Ethernet sieci PROFInet. Istnieją dwa

sposoby integracji:

-integracja urządzeń polowych przez urządzenie proxy, które reprezentuje urządzenia polowe

niższego poziomu w sieci Ethernet.

-integracja całych aplikacji sieci polowych – segment sieci polowej jest reprezentowany jako

niezależny komponent.

W systemie PROFInet IO integracja rozproszonych urządzeń polowych odbywa się bezpośrednio

na poziomie sieci Ethernet. W tym celu zapożyczono metodę dostępu master-slave znana z

systemu PROFIBUS DP, która jest tu nazywana provider-concumer. Standard PROFInet

wyróżnia trzy typy urządzeń: IO-controller, IO-device, IO-supervisor. IO-controller jest

sterownikiem, który wykonuje program sterujący instalacją, IO-device jest urządzeniem

przypisanym do do sterownika. IO-supervisor jest urządzeniem programującym lub komputerem

PC z funkcjami diagnostycznymi. Zakres funkcji PROFInet IO został przedstawiony na rysunku 6.

Rys. 6. Zakres funkcji PROFInet IO [4]

Transmisja w sieci PROFInet może odbywać się za pomocą okablowania miedzianego lub

światłowodowego. Kable w wykonaniu przemysłowym mogą być poddawane znacznym

obciążeniom mechanicznym i są projektowane w ten sposób by tym wymaganiom sprostać.

System okablowania tworzą przewody oraz złącza. Jedynie elementy, które zostały

przetestowane oraz wypróbowane otrzymują oznaczenie zgodności z PROFInet.

Wymagania w stosunku do kabli na poziomie polowym są podobne do wymagań sieci

PROFBUS. Stacje posiadają nie tylko interfejs danych, wymagają również zasilania. Dlatego

najlepsze rozwiązanie stanowi okablowanie za pomocą kabla hybrydowego, który zawiera

przewody do komunikacji, oraz do zasilania. Przewody takie są dostępne jako jako Cu/FOC

(włókna optyczne dla danych i przewody miedziane do zasilania) lub Cu/Cu (zasilanie i

transmisja danych za pomocą przewodów miedzianych) [4].

Rys.7. Przewód hybrydowy Cu/FOC wraz z przekrojem poprzecznym

PROFInet wykorzystujący kable światłowodowe może być oparty na kablach jednomodowych lub

wielomodowych. Transmisja danych odbywa się za pomocą linii o dwóch włóknach

światłowodowych (jak na rys. powyżej) według standardu 100BASE-FX z prędkością 100Mb/s.

Interfejs optyczny jest zgodny z ISO/IEC 9314-3 (wielomodowy) lub z ISO/IEC 9314-4

(jednomodowy). Kable światłowodowe są przeznaczone głównie do środowisk o silnych polach

elektromagnetycznych, lub przy budowie struktur bardziej rozległych. Maksymalna długość

segmentu linii światłowodu wielomodowego może wynosić do 2 km. Dla światłowodu

jednomodowego długość ta może wzrosnąć do 14 km.

Przy zastosowaniu kabli miedzianych transmisja również prowadzona jest zgodnie ze

standardem 100BASE –TX przy prędkości 100Mb/s. Kable przeznaczone do transmisji PROFInet

składają się z dwóch skręcanych par żył miedzianych w ekranie. Dopuszczane jest wyłącznie

stosowanie kabli i złącz ekranowanych. Poszczególne elementy sieci muszą spełniać wymagania

kategorii 5 a cała sieć musi spełniać wymagania klasy D zgodnie z IEC 11801.

Rys.8. Kabel do sieci PROFInet

Kable sieciowe dla wykonań przemysłowych muszą oczywiście odpowiadać warunkom w

jakich są układane ( wytrzymałość mechaniczna i chemiczna). W przypadku instalacji poza

szafami sterowniczymi opony zewnętrzne kabli muszą spełniać wszystkie wymogi, które narzuca

środowisko.

Literatura:

[1] Sieć AS-I w odpylaniu spalin kotłowych, Tadeusz Kluba, Technika Zagraniczna Maszyny

Technologie Materiały, Wydawnictwo Sigma, 06/2001;

[2] Profibus-światowa sieć komunikacji przemysłowej, Michał Koter, Andrzej Dębowski, Technika

Zagraniczna Maszyny Technologie Materiały, Wydawnictwo Sigma, 02/2000;

[3] Profibus – technologia i aplikacje, listopad 2004, Profibus PNO Polska

[4] Profinet – technologia i aplikacje, luty 2005, Profibus PNO Polska