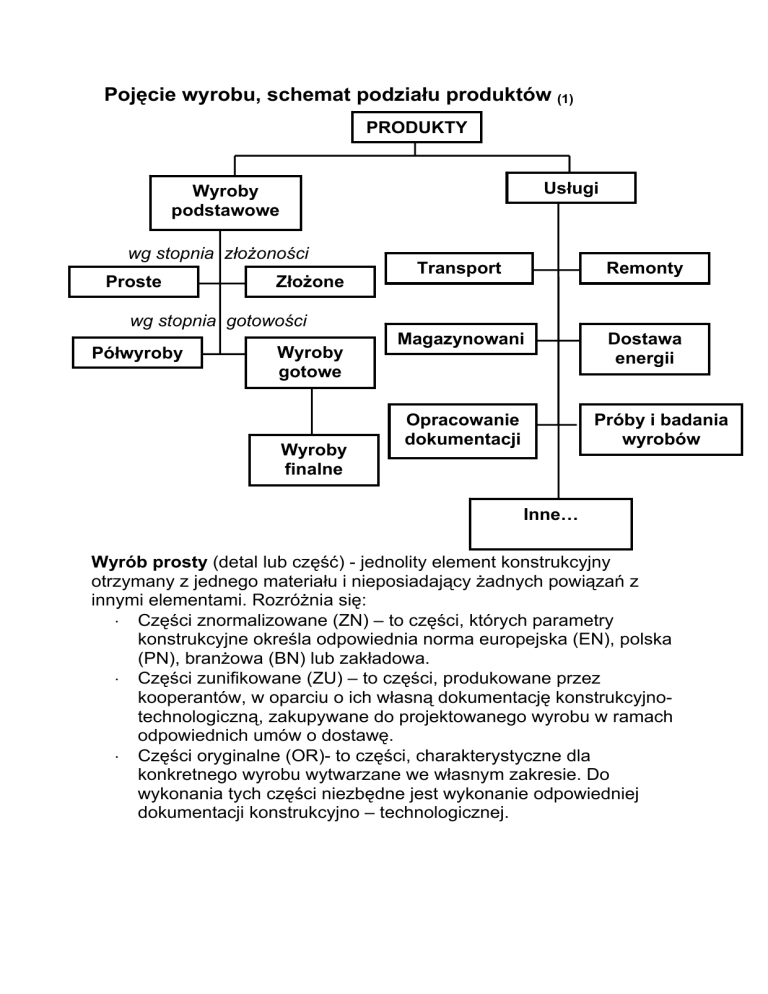

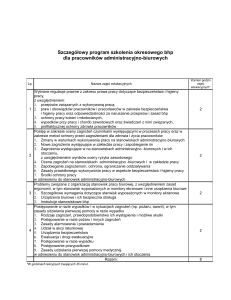

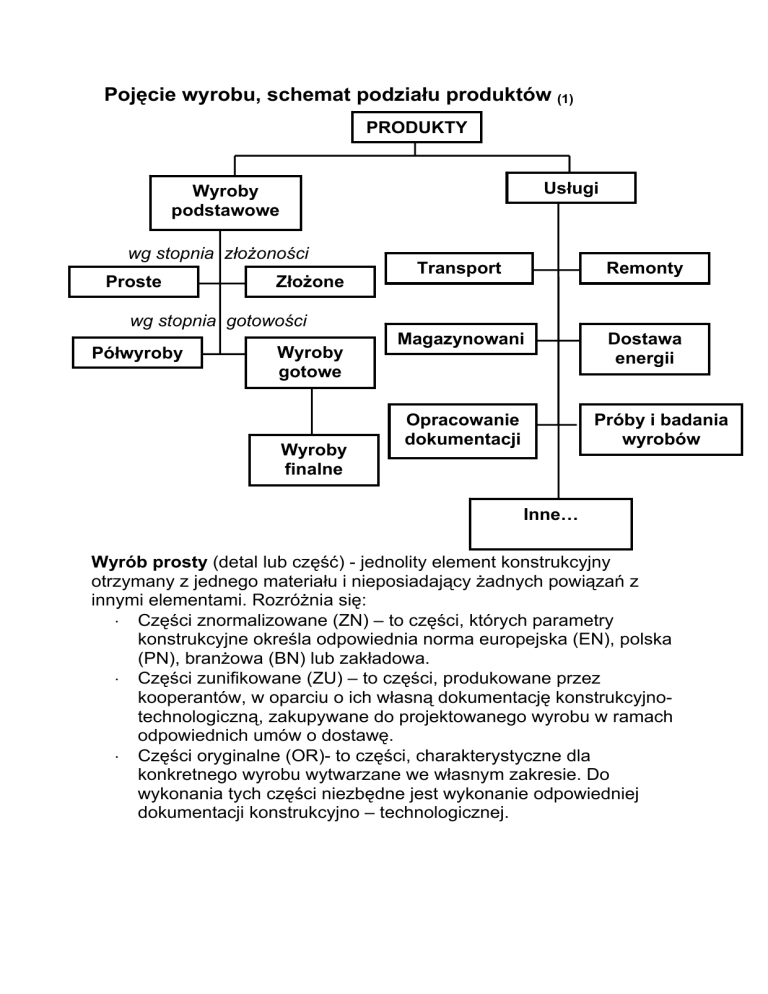

Pojęcie wyrobu, schemat podziału produktów (1)

PRODUKTY

Usługi

Wyroby

podstawowe

wg stopnia złożoności

Proste

Złożone

wg stopnia gotowości

Półwyroby

Wyroby

gotowe

Wyroby

finalne

Transport

Remonty

Magazynowani

Dostawa

energii

Opracowanie

dokumentacji

Próby i badania

wyrobów

Inne…

Wyrób prosty (detal lub część) - jednolity element konstrukcyjny

otrzymany z jednego materiału i nieposiadający żadnych powiązań z

innymi elementami. Rozróżnia się:

⋅ Części znormalizowane (ZN) – to części, których parametry

konstrukcyjne określa odpowiednia norma europejska (EN), polska

(PN), branżowa (BN) lub zakładowa.

⋅ Części zunifikowane (ZU) – to części, produkowane przez

kooperantów, w oparciu o ich własną dokumentację konstrukcyjnotechnologiczną, zakupywane do projektowanego wyrobu w ramach

odpowiednich umów o dostawę.

⋅ Części oryginalne (OR)- to części, charakterystyczne dla

konkretnego wyrobu wytwarzane we własnym zakresie. Do

wykonania tych części niezbędne jest wykonanie odpowiedniej

dokumentacji konstrukcyjno – technologicznej.

Pojęcie wyrobu, schemat podziału produktów(2)

PRODUKTY

Usługi

Wyroby

podstawowe

wg stopnia złożoności

Proste

Złożone

wg stopnia gotowości

Półwyroby

Wyroby

gotowe

Wyroby

finalne

Transport

Remonty

Magazynowani

Dostawa

energii

Opracowanie

dokumentacji

Próby i badania

wyrobów

Inne…

Wyrób złożony, zwany konwencjonalnie zespołem lub celowo

utworzonym zbiorem zespołów, rozumie się wyrób składający się

przynajmniej z dwóch elementów stanowiących wyroby proste,

połączonych ze sobą.

W zależności od liczby połączeń rozróżniane są zespoły (wyroby

złożone):

9 Proste,

9 złożone,

9 jednozłączne,

9 wielozłączne.

W zależności od rodzaju połączeń zespoły mogą być:

9 rozłączne,

9 częściowo rozłączne,

9 nierozłączne.

Pojęcie wyrobu, schemat podziału produktów(3)

PRODUKTY

Usługi

Wyroby

podstawowe

wg stopnia złożoności

Proste

Złożone

wg stopnia gotowości

Półwyroby

Wyroby

gotowe

Wyroby

finalne

Transport

Remonty

Magazynowani

Dostawa

energii

Opracowanie

dokumentacji

Próby i badania

wyrobów

Inne…

Półwyroby to wyroby proste celowo niewykończone jak np. odlew,

odkuwka, koła zębatego, wytłoczka, wałek przetoczony zgrubnie sworzeń

obrobiony z naddatkiem na szlifowanie.

Wyrobami gotowymi mogą być zarówno wyroby proste jak i wyroby

złożone niepodlegające dalszej obróbce lub montażowi w danym

zakładzie, który je produkuje. Wyroby gotowe, z punktu widzenia zakładu,

w którym są wytwarzane, mogą być jednocześnie półwyrobami z punktu

widzenia odbiorcy.

Wyrób finalny jest to produkt stanowiący końcowy wynik procesu

produkcyjnego przedsiębiorstwa. Może być dla innego zakładu:

9 Półwyrobem np. odkuwką odlewem, …

9 Wyrobem prostym wykonanym na gotowo – wyrób gotowy (np.

śruba, kołek, uszczelka, nakrętka, zawleczka, …)

9 Wyrobem złożonym (zespołem), np. silnik elektryczny, reduktor

prędkości obrotowej, przekładnia pasowa.

Pojęcie systemu produkcyjnego

„System produkcyjny stanowi celowo zaprojektowany i

zorganizowany układ materialny, energetyczny i informacyjny

eksploatowany przez człowieka i służący produkowaniu

określonych produktów (wyrobów lub usług) w celu

zaspokajania potrzeb konsumentów”.

Marek Brzeziński

„Zoptymalizowana struktura organizacyjna, której celem jest

wytwarzanie i dystrybucja wyrobów o wymaganych

właściwościach i uzyskanie odpowiedniego zysku”.

Tadeusz Karpiński

„System produkcyjny – jest to zbiór elementów rzeczowych,

stanowiący całość niezbędną do realizacji produkcji i służący do

przekształcania czynników wejścia, którymi są czynniki

produkcji (materiały, energia, informacje), na czynniki wyjścia,

którymi są produkty (wyroby lub usługi) a także odpady

produkcyjne”.

Tadeusz Sałaciński

Uogólniony model systemu produkcyjnego

Szczegółowy model systemu produkcyjnego

Proces produkcyjny i jego elementy składowe

Proces produkcyjny jest zorganizowanym zespołem działań

koordynujących przebiegi strumieni materiałów, informacji

środków i energii podczas realizacji procesu technologicznego.

Proces wytwórczy - jest to zespół działań występujących

podczas wytwarzania wyrobu finalnego, uwzględniających

pracę maszyn i ludzi.

Proces technologiczny - jest to główna część procesu

produkcyjnego, w ramach, którego następuje zmiana kształtów,

właściwości fizykochemicznych, wyglądu zewnętrznego

przetwarzanego materiału lub trwała zmiana wzajemnego

położenia poszczególnych części wchodzących w skład

produkowanego wyrobu, czyli montaż podzespołów i wyrobów.

Struktura procesu wytwarzania (1)

Zamocowanie

Operacja technologiczna, część procesu technologicznego obejmująca

całokształt czynności wykonywanych na jednym stanowisku roboczym

przez pracownika lub grupę pracowników na jednym przedmiocie lub

zespole przedmiotów bez przerw na inną pracę.

Operacja stanowi podstawę organizacji produkcji oraz normowania pracy.

Ustawienie (zamocowanie) – unieruchomienie w ustalonym położeniu części

z siłą potrzebną do wykonania danej operacji.

Zabieg – część operacji technologicznej realizowana za pomocą tych samych

środków technologicznych i przy niezmienionych parametrach obróbki,

zamocowaniu i pozycji.

Zabieg prosty – jedna powierzchnia, jedno narzędzie.

Zabieg złożony:

a) zespół powierzchni, jedno narzędzie (toczenie kopiowe, toczenie na OSN),

b) obróbka wielonarzędziowa zespołem narzędzi.

Przejścia polegają na zdjęciu kolejnych warstw materiału w ramach tego

samego zabiegu.

Czynność – część operacji, która odnosi się do jednych czynność i tych

samych elementów, na przykład: określonej obrabiarki, narzędzia,

sposobu pracy.

Ruchy elementarne – elementy czynności np.: czynność włączenia posuwu

składa się z ruchów: uchwycenie dźwigni, przestawienie dźwigni.

(Czynności oraz ruchy elementarne analizowane są w produkcji masowej)

Struktura procesu wytwarzania (2)

Operacje kontroli polegają na sprawdzeniu poprawności zmian

wywołanych w obrobionym przedmiocie podczas obróbki lub na skutek

procesów naturalnych np. składowania. Operacja ta nie zmienia

przedmiotu, zużywa jednak czas, energie, prace ludzka, narzędzia i

urządzenia.

Operacja transportu występuje wówczas, gdy materiał, półwyrób,

część lub cały wyrób zostaje w procesie wytwórczym przemieszczany

pomiędzy stanowiskami obróbkowymi w czasie ustalonym przez

program przepływu produkcji, ustalony z góry lub korygowany w trakcie

realizacji procesu wytwórczego. Operacja ta cechuje się brakiem zmiany

właściwości przedmiotu, zużywa natomiast czas oraz środki produkcji..

Operacja magazynowania występuje, gdy materiał, półwyrób lub

gotowy wyrób spoczywa w wyodrębnionych powierzchniach

magazynowych, składowych, lub wprost na urządzeniach

technologicznych, kontrolnych lub transportowych. Operacje te nie

powodują zmian wyrobu, zużywają jednak kapitał, czas i środki pracy,

czyli głównie powierzchnie magazynowe i urządzenia do

magazynowania.

Sposoby przepływu produkcji w systemach produkcyjnych

• Forma skoncentrowana – wszystkie operacje niezbędne do pełnej

obróbki wyrobu są skoncentrowane na jednym stanowisku pracy,

może realizować obróbkę jednego lub wielu wyrobów.

Operacja 1

Operacja 2

Operacja 3

Produkt 1

Produkt 2

Produkt 3

• Gniazdowa – realizuje się obróbkę kilku wyrobów, które najczęściej

wykazują podobieństwo technologiczne, ale przepływ strumienia

materiałowego jest różny.

• Liniowa (przepływowa) – występuje jednokierunkowy strumień

materiałowy w odniesieniu do wszystkich przedmiotów.

Organizacja komórek produkcyjnych (Struktura

produkcyjna)

• KP0 – stanowisko produkcyjne,

• KP1 – gniazdo produkcyjne, linia produkcyjna,

• KP2 – dział obróbki skrawaniem, plastycznej, narzędziownia,

itd.,

• KP3 – wydział mechaniczny, montażu, wysyłki,

• KP4 – zakład produkcyjny,

• KP5 – przedsiębiorstwo.

Problemy związane z projektowaniem struktury

produkcyjnej

1)

2)

3)

4)

5)

6)

• Jak zorganizować produkcję n detali, które należy wykonać w m

operacjach na s różnych stanowiskach roboczych?

• W ilu i w jakich grupach rozmieścić s stanowisk roboczych i jak te

grupy wzajemnie powiązać?

• Jaką wybrać specjalizację projektowanych komórek

(technologiczną czy przedmiotową)?

• Jak powiązać poszczególne fazy technologiczne procesu

produkcyjnego?

Klasyfikacja stanowisk roboczych

wg typu produkcji na stanowisku roboczym:

⇒

do jednostkowego typu produkcji

⇒

do seryjnego typu produkcji

⇒

do masowego typu produkcji

wg specjalizacji stanowiska roboczego:

⇒

uniwersalne

⇒

specjalne

⇒

specjalizowane

wg poziomu mechanizacji:

⇒

ręczne

⇒

maszynowo-ręczne

⇒

zmechanizowane

⇒

zautomatyzowane

wg wyposażenia stanowiska

⇒

proste

⇒

wielowarsztatowe

⇒

brygadowe

⇒

złożone (brygadowo-wielowarstwowe)

wg funkcji spełnianej przez stanowisko:

⇒

stanowiska stosowane w procesie podstawowym

⇒

stanowiska stosowane w procesie pomocniczym

wg umiejscowienia:

⇒

stacjonarne

⇒

1)

2)

3)

4)

5)

6)

ruchome

Zasady organizacji stanowisk roboczych:

Wyposażenie niezbędne do wykonania zadania; stałe miejsce.

Wyposażenie dodatkowe (pojemniki, przenośniki, uchwyty).

Części (elementy) - wg rodzajów i wg kolejności ruchów.

Rozmieszczenie narzędzi.

Zakresy powierzchni roboczych

Ergonomii rozmieszczenia narzędzi i urządzeń pomocniczych

Obsługa wielowarsztatowa

Wskaźnik możliwości obsługi wielowarsztatowej:

W

= t zr =

ow

t

j

t +t

t +t

r

mr

+tp

r

mr

+ tm

tzr – czas zajęcia robotnika na pozycji produkcyjnej

tj - czas jednostkowy operacji technologicznej

tr - czas zajęcia robotnika na stanowisku roboczym

tmr - czas równoczesnego zajęcia robotnika i maszyn

tm - czas maszynowy

Obsługa wielowarsztatowa

¾ Operacje są możliwe do wykonania w ramach jednego zawodu

¾ Operacje są możliwe do wykonania przez pracownika

posiadającego wymagany zawód

¾ Operacje nie różnią się stopniem trudności wykonywanej pracy

¾ Operacje posiadają zbliżone do siebie czasy jednostkowe

¾ Suma wskaźników możliwości obsługi wielowarsztatowej dla

jednego stanowiska wielowarsztatowego <=1

Podstawowe warunki organizacji obsługi wielowarsztatowej:

¾ Rytmiczność procesu produkcyjnego wynikająca z przydziału

detalooperacji do stanowisk roboczych

¾ Uwolnienie pracownika bezpośrednio produkcyjnego od

konieczności wykonywania prac obsługi

¾ Mechanizacja pracy na stanowisku roboczym

¾ Automatyzacja wykonywania operacji pomocniczych

Sposoby grupowania stanowisk produkcyjnych (KP1)

Według zasady technologicznej (Grupy stanowisk produkcyjnych

jednorodnych specjalizowanych technologicznie) - Maszyny jednego

typu zgromadzone na jednym oddziale. Zastosowanie w produkcji

jednostkowej i małoseryjnej. Wady: krzyżujące się drogi transportu,

nawroty, duże zapasy w toku, długi cykl produkcyjny.

Według zasady przedmiotowej (Grupa stanowisk produkcyjnych

różnorodnych specjalizowanych przedmiotowo)- Stanowiska robocze

ustawione w kolejności przebiegu procesu technologicznego – produkcja

przepływowa. Zastosowanie w produkcji wielkoseryjnej i masowej. Na

ogół dotyczy to wydziałów produkujących określony zespół lub część

wyrobu. Zalety: krótkie drogi i niskie koszty transportu, ściśle określona

odpowiedzialność.

Typy organizacji systemu produkcyjnego

Typ organizacji produkcji – stopień specjalizacji stanowisk roboczych.

Średni wskaźnik liczby detalooperacji /liczby przezbrojeń/

przypadających na stanowisko robocze:

N

k=

∑d

i =1

i

io

gdzie:

di – liczba /suma/ wykonywanych detaloopercji /przezbrojeń/ w

analizowanej komórce produkcyjnej

io - liczba stanowisk roboczych analizowanej komórki produkcyjnej

jeżeli:

k=1 to występuje masowy typ organizacji produkcji

1<k<=10 to wielkoseryjny typ organizacji produkcji

10<k<=20 to występuje średnioseryjny typ organizacji produkcji

20<k<=30 to występuje małoseryjny typ organizacji produkcji

30<k to występuje jednostkowy typ organizacji produkcji

Wskaźnik obciążenia stanowiska roboczego jedną detalooperacją:

ς ij =

zg

mg

=

N j * tij

Fj * ϕ j

gdzie:

ς ij - wskaźniki obciążenia j-tego stanowiska roboczego i-tą operacją

zg - zadanie godzinowe i-tego detalu szt\godz

mg - możliwość godzinowa i-tej operacji szt\godz

Ni - program produkcyjny i-tego

Fi - fundusz czasu pracy j-tego stanowiska roboczego godz\rok

φj - współczynnik wykonania normy operacji "j" korygujący czas

jednostkowy do warunków rzeczywistych

jeżeli:

ςij = 1 - masowy typ organizacji produkcji

ςij = 0,5 - 0,2 - wielkoseryjny typ organizacji produkcji

ςij = 0,2 -0,05 - średnioseryjny typ organizacji produkcji

ςij = 0,05 - 0,03 - małoseryjny typ organizacji produkcji

ςij = 0,03 - jednostkowy typ organizacji produkcji

Charakterystyka typów organizacji produkcji:

Jednostkowy typ organizacji produkcji

•

różnorodny asortyment produkcji

•

uniwersalny park maszynowy

•

uniwersalne oprzyrządowanie, narzędzia robocze i kontrolne

•

uproszczona dokumentacja technologiczna

•

wysokie kwalifikacje wykonawców

•

normy czasu ustalone metodami sumarycznymi

•

technologiczna specjalizacja komórek produkcyjnych

•

niski stopień mechanizacji i automatyzacji

•

wielozawodowczość wykonawców

•

szeregowy przebieg produkcji

Małoseryjny typ organizacji produkcji :

•

niski stopień stabilizacji produkcji

•

różnorodność asortymentowa produkcji

•

bliżej nieokreślone odstępy czasu powtórzeń serii produkcyjnych

•

uniwersalne środki produkcji ze sporadycznym wykorzystaniem

specjalnego oprzyrządowania

Średnioseryjny typ organizacji produkcji:

•

zróżnicowany asortyment typów wyrobów w przeważającej części

jednakowej wielkości

•

produkcja tych samych wyrobów odbywa się w określonych

odstępach czasu

•

względnie ustabilizowany przebieg produkcji

•

środki produkcji uniwersalne i specjalne

•

spływ produkcji partiami w rytmicznie występujących okresach

powtarzalności

Wielkoseryjny typ organizacji produkcji:

•

jeden typ wyrobów o zróżnicowanych wielkościach

•

całkowita stabilizacja produkcji

•

powtarzalność partii wyrobów w odstępach ustalonych rytmem

•

wysoki stopień specjalizacji środków produkcji

•

niższe kwalifikacje wykonawców

•

wysoki podział pracy

szczegółowa dokumentacja technologiczna

•

pełna powtarzalność operacji na stanowiskach roboczych

•

szczegółowo-równoległy przebieg produkcji

•

grupowe rozmieszczenie maszyn częściowo zgodnie z

przebiegiem procesu technologicznego

Masowy typ organizacji produkcji:

•

stały asortyment produkcji w ciągu dłuższego okresu czasu

•

szczegółowa dokumentacja technologiczna (z uwzględnieniem

zabiegów)

•

stanowiska robocze rozmieszczone zgodnie z przebiegiem

procesu technologicznego o wysokim stopniu specjalizacji

•

pełna powtarzalność operacji na stanowisku roboczym

•

krótkie cykle produkcji i niskie koszty

•

szeregowo-równoległy lub równoległy przebieg produkcji

Dwie grupy form organizacji systemu produkcyjnego:

9 Nierytmiczne

9 Rytmiczne

•

Cechy form nierytmicznych:

•

brak ścisłego, systematycznego powiązań stanowisk roboczych

procesem produkcyjnym wykonujących kolejne operacje

•

brak powtarzalności produkcji w komórce produkcyjnej,

•

niski stopień oprzyrządowania

•

przypadkowy przebieg operacji technologicznych na stanowiskach

•

stanowiska robocze wykonują różne operacje

•

duże i zmienne zapasy produkcji w toku

•

przewaga technologicznej struktury produkcji

Cechy formy rytmicznej:

•

ścisłe

powiązanie

stanowisk

roboczych

operacjami

technologicznymi

•

ścisły przydział detalooperacji do poszczególnych stanowisk

roboczych

•

możliwość opracowania harmonogramu przebiegu produkcji

powtarzalnej

•

wysoki poziom oprzyrządowania

•

produkcja przebiega w komórkach produkcyjnych przedmiotowo

zamkniętych

•

nieznaczne zapasy międzyoperacyjne

•

mała elastyczność wynikająca ze ścisłego przydziału zadań do

określonych stanowisk roboczych

•

stały przydział operacji

Produkcja rytmiczna i jej obliczenia

Takt produkcji wyrobu

τ=

F

P

d

[h/szt.]

u

Fd - dysponowany w danym okresie fundusz czasu pracy w godzinach

Pu - zadany program produkcyjny w czasie Fd

Program uruchomienia wyrobów

Pu = Ps (1+ b) szt/rok

Ps - program spływu wyrobów w szt/rok

b - wskaźnik braków

Efektywny fundusz czasu pracy maszyn i urządzeń

Fem = (K-W)*8*z*ŋrem (h\rok)

K - liczba dni kalendarzowych w roku

W - liczba dni ustawowo wolnych od pracy

z - liczba zmian roboczych

ŋrem - współczynnik zmniejszający fundusz czasu na skutek planowanych

remontów

Zadanie godzinowe

Zg =

Pu

(szt/h)

Fem

Pu - program uruchomienia wyrobów szt\rok

Fem - efektywny fundusz czasu pracy

Możliwość godzinowa

mg =

1

ϕ

=

t jk / ϕ t jk

(szt/h)

mg - możliwość godzinowa

tjrz - czas jednostkowy rzeczywisty w h/szt

tjk - czas jednostkowy kalkulowany w h/szt

φ -współczynnik wykonania normy

Struktura normy czasu operacji technologicznej (1)

Czas przygotowawczo – zakończeniowy (Tpz) –zapoznanie się z

dokumentacja zadania roboczego, pobranie niezbędnych narzędzi.

Czas jednostkowy (tj) – czas przeznaczony na wykonanie jednej sztuki

wyrobu.

Czas główny to czas dokonywania zmian technologicznych na

elementach maszyn zgodnie z celem danego zabiegu obróbkowego.

Gdzie:

L – droga skrawania [mm],

n – prędkość obrotowa wrzeciona obrabiarki [obr/min],

f – posuw [mm/obr],

i – ilość przejść.

Struktura normy czasu operacji technologicznej (2)

Czas pomocniczy – to czas trwania czynności, które towarzysza

zmianom technologicznym i umożliwiają lub ułatwiają ich realizacje, ale

tych zmian nie dokonują.

Czas uzupełniający jest to uzasadniony czas na: obsługe techniczna,

obsługę organizacyjna, potrzeby naturalne.

Norma czasu wykonania operacji:

Norma czasu wykonania jednej sztuki:

Czas jednostkowy:

Przebieg szeregowy procesu wytwarzania(1)

Przebieg szeregowy polega na tym, że dana operacje technologiczna

rozpoczyna się realizować dopiero wtedy, gdy poprzedzająca ja

operacja została wykonana na wszystkich wyrobach wchodzących w

skład partii obróbkowej.

gdzie:

tji – czas jednostkowy i-tej operacji technologicznej,

Tpzi – czas przygotowawczo – zakończeniowy i-tej operacji

technologicznej,

ttri – czas kolejnych operacji transportu,

nobr – liczba sztuk w partii obróbkowej.

Realizacja czasu Tpz w cyklu wytwarzania

Przebieg szeregowy procesu wytwarzania(2)

Charakterystyka metody:

• Długi cykl wytwarzania,

• Najmniejsza ilość operacji transportowych,

• Duży stopień wykorzystania stanowisk produkcyjnych,

• Ciągłość produkcji,

• Krótkie czasy operacji technologicznych,

• Mała liczba operacji,

• Mała wielkości partii produkcyjnej,

Przebieg równoległy procesu wytwarzania

Przebieg równoległy procesu wytwarzania zakłada - przekazywanie

wyrobów lub partii transportowej pomiędzy operacjami natychmiast po

wykonaniu operacji poprzedzającej.

Długość cyklu wytwarzania:

gdzie:

tji – czas jednostkowy i-tej operacji technologicznej,

tjmax – najdłuższy czas jednostkowy operacji wchodzących w skład

procesu technologicznego,

Tpzi – czas przygotowawczo – zakończeniowy i-tej operacji

technologicznej,

ttri – czas kolejnych operacji transportu,

m – kolejna operacje w procesie technologicznym,

nobr – liczba sztuk w partii obróbkowej,

ntr – liczba sztuk w partii transportowej.

Cechy

• Skrócona długość cyklu wytwórczego,

• Zwiększona liczba operacji transportowych.

Przebieg szeregowo – równoległy

- kombinacja przebiegów szeregowego i równoległego.

Długość cyklu wytwarzania

gdzie:

tji – czas jednostkowy i-tej operacji technologicznej,

tjmin – czas jednostkowy mniejszy w każdej kolejnej parze porównywanych

operacji procesu technologicznego,

Tpzi – czas przygotowawczo – zakończeniowy i-tej operacji technologicznej,

ttri – czas i-tej operacji transportu,

nobr – liczba sztuk w partii obróbkowej,

ntr – liczba sztuk w partii transportowej.

Moment rozpoczęcia j-tej operacji:

• gdy tji > tji+1 to wykonanie ostatniego przedmiotu (lub partii

transportowej) powinno się rozpoczynać po zakończeniu ostatniej,

porzedzającej operacji na tym przedmiocie (lub partii transportowej);

• jeżeli tji < tji+1 to rozpoczęcie wykonania 1-ego przedmiotu (lub partii

transportowej) powinno się rozpocząć po zakończeniu 1-ej partii

transportowej poprzedzającej operacji

Charakterystyka metody:

• Skrócenie cyklu wytwarzania w porównaniu z metoda szeregową;

• Zwiększona częstotliwość operacji technologicznych;

• Wysoki stopień wykorzystania stanowisk produkcyjnych;

• Ciągłość produkcji;

• Duże programy produkcji;

• Długie czasy obróbki;

Struktura zapasów produkcyjnych

Zapasy produkcyjne - materiały niezbędne do zachowania

ciągłości wytwarzania.

¾ Faza przedprodukcyjna

¾ Faza produkcyjna

¾ Faza poprodukcyjna