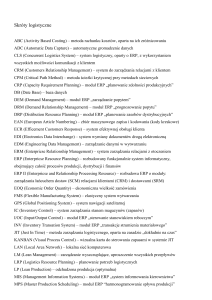

ERP

W każdym sektorze biznesu, czy to przemysł maszynowy czy wysokich technologii, rynek wymusza

na przedsiębiorstwach bycie coraz to bardziej konkurencyjnym. Menedżerowie poszukują wciąż

nowych dróg wejścia na globalny rynek, poszukują dróg szybszego wprowadzania produktów,

poszukują nowych kanałów dystrybucji oraz dróg do tworzenia trwałych kontaktów z partnerami

biznesowymi oraz klientami.

Pierwszym krokiem aby sprostać wszystkim tym wyzwaniom i ciągłym zmianom jest zwiększenie

wewnątrzfirmowej kontroli nad tym co w ostatnich latach stało się największym zasobem – nad

informacją.

To właśnie przedsiębiorstwa które nauczyły się proaktywnie wykorzystywać informacje o swoich

wewnętrznych procesach aby zoptymalizować funkcjonowanie poszczególnych działów, dziś stają się

globalnymi liderami.

Narzędziem które pozwala osiągnąć ten etap jest Zintegrowany System Zarządzania klasy ERP.

Zintegrowane Systemy Informatyczne klasy ERP ukształtowały się w latach 90-tych, a korzeniami

sięgają metodologii MRP oraz MRP II. Wykształciły się poprzez wielokrotne dodawanie do tychże

systemów kolejnych modułów i często nazywane są po prostu MRP III (Money Resource Planning –

Planowanie Zasobów Finansowych). Oficjalny standard ERP nie został do tej pory zdefiniowany

jednak przyjmuje się że podstawowy system ERP to MRP II plus rachunkowość zarządcza, cash-flow i

rachunek kosztów.

Enterprise Resource Planning – Planowanie Zasobów Przedsiębiorstwa, to zbiór aplikacji, które

pozwalają integrować działania przedsiębiorstwa na wszystkich szczeblach zarządzania zapewniając

optymalne wykorzystanie zasobów oraz uporządkowanie i przejrzystość procesów wewnętrznych.

ERP przeznaczone jest przede wszystkim dla przedsiębiorstw produkcyjnych. System obejmuje

całość procesów produkcji i dystrybucji, integruje różne obszary działania przedsiębiorstwa, usprawnia

przepływ krytycznych dla jego funkcjonowania informacji i pozwala błyskawicznie odpowiadać na

zmiany popytu. W nowoczesnych aplikacjach ERP pracujących on-line informacje są uaktualniane w

czasie rzeczywistym i dostępne w momencie podejmowania decyzji.

Zintegrowany system ERP pozwala na symulację różnorodnych działań, ich analizę oraz skutki,

pozwala to na lepsze planowanie i zarządzanie procesami w przedsiębiorstwie.

ERP obejmuje następujące obszary:

Produkcja - MRP I i II

tworzenie budżetu dla każdego procesu produkcyjnego,

obsługa magazynu,

wyznaczanie kosztów produkcji,

ustalanie terminarza produkcji,

zarządzanie zmianami produktów,

prognozowanie zdolności produkcyjnych,

kontrola procesu produkcji (m.in. śledzenie drogi produktu w zakładach produkcyjnych),

Zakupy

współpraca z aplikacją magazynową,

rejestracja zakupów, przyjęć towarów i faktur od dostawców,

automatyczne przedstawianie propozycji zakupów na podstawie analizy potrzeb, stanu w

magazynie, budżetu, aktualnych umów handlowych,

Zapasy

rejestracja wszelkich informacji o zakupach, partiach towarów, rezerwacjach, produkcji i

zamówieniach,

przeprowadzanie analizy zapotrzebowania,

wyznaczanie krytycznego poziomu zasobów i zapasów,

Dostawcy

sterowanie zakupami i rozliczeniami, osobno dla każdego dostawcy,

Odbiorcy / Klienci

baza danych,

przetwarzanie zamówień,

obsługa specyficznych zamówień (produkty na żądanie: assemby-to-order, make-to-order),

sterowanie zamówieniami i rozliczeniami indywidualnie dla każdego odbiorcy,

Sprzedaż

zbieranie zamówień,

opracowywanie ofert,

wystawianie potwierdzeń dostawy,

Projekty

tworzenie budżetów projektów,

rejestracja kosztów i przychodów projektów,

Płace/Kadry

rejestracja zatrudnienia,

rejestracja wypłat i wynagrodzeń,

Środki trwałe

ewidencja środków trwałych i wyposażenia,

automatyczne obliczanie i księgowanie amortyzacji księgowej i podatkowej,

Finanse

prowadzenie wszystkich rozrachunków finansowo – księgowych,

możliwość korzystania z nieograniczonej liczby modeli budżetowych,

przeprowadzanie dokładnych analiz w określonym przedziale czasowym,

kontrola przepływu dokumentów księgowych,

możliwość przygotowania raportów finansowych dla poszczególnych grup odbiorców,

elektroniczny transfer dokumentów (EDI),

Integracja w ramach łańcucha logistycznego – jest to dział, który dyktuje aktualne kierunki rozwoju

zintegrowanych systemów wspomagających zarządzanie, sprawia że tworzone są aplikacje, które

zaczynają łączyć przedsiębiorstwa w ramach definiowanych procesów ERP II lub też pozwalają

całkowicie integrować działania wielu przedsiębiorstw za pomocą systemów SCM (Supply Chain

Mannagement) – Zarządzanie Łańcuchem Dostaw.

Systemy ERP uzupełnia się także dodatkowymi modułami, którymi mogą być np. CRM (Customer

Relationship Management) czyli Zarządzanie Relacjami z Klientami, SCA (Supply Chain Automation),

e-biznes - Przyjmowanie i wysyłanie zamówień przez internet, moduły rachunkowości zarządczej,

hurtownie danych, zarządzanie wiedzą, GM/dystrybucja.

Tak jak przy każdym rozwiązaniu informatycznym kluczową kwestią, która trzeba zrozumieć, jest

świadomość tego, że rozwiązania systemowe ERP nie rozwiążą problemów biznesowych, czy też nie

wypracują strategii przedsiębiorstwa. Są one narzędziem otaczającym całe przedsiębiorstwo lecz

dostarczającym tylko, czy może aż pełną informację dla zarządzających.

Aby system ERP działał poprawnie i dostarczał potrzebnych informacji musi udać się jego wdrożenie i

dopasowanie do struktur przedsiębiorstwa. Bardzo ważna jest tu znajomość wszystkich procesów

zachodzących w przedsiębiorstwie i podjęcie decyzji które procesy będą włączone w system ERP. Są

to bardzo trudne kwestie, które sprawiają, że wdrożenia rozbudowanych systemów trwają nawet do 2

lat.

Kluczową kwestią, a jakże rzadko spotykaną i wymienianą w polskiej literaturze dotyczącej tematu jest

jakość danych wprowadzanych do systemu. W tej kwestii wiele przedsiębiorstw produkcyjnych

decyduje się na wzmocnienie systemu aplikacją ADC (Automatet Data Collection).

Przyszłość

Wdrożenie systemu ERP to już konieczność. Polskie firmy aby dorównać konkurencyjności

zachodnich firm wdrażają już te systemy. Zrozumieć jednak należy że ERP to jednak tylko kolejny

krok w procesie ciągłego rozwoju na globalizującym się rynku.

Widzimy już dziś jak tworzenie produktów obejmuje kilka przedsiębiorstw i tak ewoluują też systemy.

Wychodzą one poza przedsiębiorstwa i pozwalają na koordynację poszczególnych procesów - klasa

ERP II, lub też łączą całe łańcuchy dostaw - systemy SCM. Wewnątrz przedsiębiorstw systemy ERP

uzupełniane są o systemy zarządzania wiedzą, ECR, CRM, portale korporacyjne, aplikacje ebiznesowe.

System ERP konfrontacja potrzeb i możliwości

Zarządzanie w przedsiębiorstwach przemysłowych jest obecnie powszechnie wspierane przez

różne odmiany systemów pochodzących od MRP (Materials Resource Planning). Szefowie IT

muszą czujnie przypatrywać się, co nowego dzieje się w tej dziedzinie.

Systemy typu MRP ewaluowały, począwszy od lat 60. ubiegłego wieku, gdy były

eksploatowane na dużych komputerach w specjalnych klimatyzowanych salach, głównie na

potrzeby przemysłu lotniczego i związanego z obronnością w USA, obsługując zasadniczo

funkcje planistyczne przedsiębiorstwa. Następnym etapem było w latach 80. poszerzenie

funkcjonalności MRP poza tylko funkcje planistyczne do MRP II (Manufacturing Resource

Planning) zarządzania zasobami produkcyjnymi. Objęto wtedy działaniem systemu, poza

planowaniem, głównie rachunkowość i służby pomocnicze przedsiębiorstwa. Ostatnim

etapem jest objęcie w latach 90. praktycznie wszystkich podstawowych funkcji

przedsiębiorstwa, ze szczególnym ujęciem zarządzania przez pryzmat finansów ERP

zarządzanie zasobami przedsiębiorstwa (Enterprise Resource Planning).

Planowanie i harmonogramowanie

Pierwsze systemy MRP miały za zadanie określanie ilości i momentu spływu produkcji i

dostaw materiałowych w taki sposób, aby zapewnić realizację planu ujętego w

harmonogramie głównym produkcji MPS (Master Production Scheduling) będącym

zasadniczo planem długookresowym produkcji. Proces planistyczny odbywał się w

następujących etapach:

MRP pozwalało na określenie brutto składników potrzebnych do wytworzenia

wyrobów ujętych w MPS. W tym celu wykorzystywane były zestawienia materiałowe

BOM (Bill of Materials).

Określano listę brakujących składników poprzez proces nettowania, tj. zmniejszania

potrzeb brutto o ilości dostępne w magazynach, realizowane zlecenia produkcyjne i

zamówienia w toku na każdym z poszczególnych etapów wytwarzania.

Określano wielkości partii produkcyjnych do zlecenia na produkcji lub do zakupu na

podstawie przyjętych zasad grupowania w partie dla poszczególnych składników.

Powracano do procesu planowania, aby określić momenty rozpoczęcia realizacji

zleceń zakupowych i zleceń produkcyjnych.

Zakładano jednak, że do realizacji zleceń zawsze były dostępne moce produkcyjne do

wytworzenia wszystkich składników w żądanym czasie lub możliwości terminowego zakupu

potrzebnych ilości. Niezbędny czas do wytworzenia lub zakupu składnika był określany

sztywno jako tzw. cykl produkcji lub cykl dostaw. Cykl produkcyjny był określany zwykle na

podstawie obserwacji rzeczywistości, tj. czasu realizacji zlecenia dla danego składnika o

średniej wielkości na konkretnym odcinku produkcyjnym. Przy takim oszacowaniu brano pod

uwagę to, że obrabiana partia składników spędzała do 80% czasu przebywania na odcinku

produkcyjnym, oczekując na obróbkę lub na transport. Dlatego też zwykle nie liczono cykli

produkcyjnych z danych technologicznych. Jest to oczywiście znaczne uproszczenie,

ponieważ czas na wytworzenie pojedynczych składników lub ich setek zwykle nie jest taki

sam. Jednak to uproszenie było niezbędne, ponieważ nawet przy nim czas przetwarzania

komputera do tzw. "rozwinięcia" planu był zbyt długi (często dziesiątki godzin) i obliczenia

te realizowano w nocy lub w weekendy, zwykle nie częściej niż raz na tydzień.

Jak to zrobić szybciej?

We współczesnych systemach ERP zwykle występuje odwzorowana w uniwersalnych bazach

danych poszczególnych kartotek z danymi tak jak w pierwotnych rozwiązaniach MRP z lat

70., tj. separacja podstawowych kartotek danych produkcyjnych: kartoteki pozycji

materiałowych, kartoteki powiązań strukturalnych, kartoteki operacji technologicznych oraz

kartoteki stanowisk roboczych. Takie rozwiązanie umożliwia rozbicie procesu planowania na

dwa etapy: planowanie materiałowe oraz dopasowywanie wielkości oraz terminów

uruchamiania zleceń tak, aby nie przekroczyć dostępnego poziomu zdolności produkcyjnych i

poziomu dostępności innych zasobów. Zasadniczą wadą takiego rozwiązania jest konieczność

częstego wyszukiwania w poszczególnych kartotekach na dyskach w trakcie przetwarzania.

Dostępy dyskowe są stosunkowo wolne i nie można liczyć, że czas wyszukiwania tego typu

drastycznie zmaleje. Dlatego zastosowanie nawet najszybszych procesorów z dużymi

pamięciami nie pozwala na drastyczne skracanie czasu przetwarzania operacji planistycznych

według logiki MRP.

Rozwiązaniem, przynajmniej częściowym, może być odpowiednie skonfigurowanie danych,

które umożliwia łatwe i szybkie ich ładowanie do pamięci komputera. Obecnie tylko w

niewielu systemach ERP występują kombinowane kartoteki zawierające wspólne zestawienie

zasobów produkcyjnych. Zawierają one zarówno opis pozycji materiałowych oraz ich

strukturę, jak i opis procesów wytwarzania, a także inne potrzebne informacje dla każdego z

wyrobów oddzielnie. Dane z nich po załadowaniu do pamięci procesora mogą tam być

następnie obrabiane prawie bez konieczności dostępu do dysków.

Sprzęt komputerowy w ostatnich latach nie tylko taniał, ale stawał się coraz bardziej wydajny.

Obecnie cały proces planistyczny z MRP może być zrealizowany w kilka godzin, pozwalając

na przeplanowywanie dzienne nawet w dużych przedsiębiorstwach o skomplikowanej

produkcji.

Oprócz tego dostawcy oprogramowania dostarczają samodzielne rozwiązania do realizacji

szybkiego planowania zwykle z wykorzystaniem oddzielnego procesora, które pozwalają na

realizację logiki MRP w ciągu kilku minut oraz na realizację planowania zleceń z

wykorzystaniem dostępnych zdolności produkcyjnych i innych dostępnych zasobów. Jest to

jednak rozwiązanie wychodzące poza standard ERP i rozwiązujące tylko część występujących

problemów, oprócz tego jest dość drogie i dlatego rzadko stosowane.

Systemy te sprawdzają się w praktyce, są jednak drogie. Sposób funkcjonowania APS

można określić w zarysie następująco:

1. Dane o produktach zgrupowane w pakiety są ładowane do pamięci operacyjnej serwera.

Odnosi się to do produktów wymienionych w planie produkcji (zamówienia klientów i

prognozy zbytu). Proces ten wymaga jednorazowo trochę czasu, zwykle kilkudziesięciu

minut, a potem tylko sekund na doładowanie danych o nowych produktach pojawiających się

w zmieniającym się planie jako zamówienia lub prognozy.

2. Po uruchomieniu procesu planistycznego w pamięci serwera wykonywane są wszystkie

niezbędne operacje do określenia:

zaplanowania zleceń produkcyjnych do realizacji zleceń klientów po ich nettowaniu o

stany magazynowe i prace w toku;

cykli produkcyjnych na poszczególnych poziomach produkcji wyliczonych z

dokładnych danych o procesach technologicznych;

terminów realizacji (planowanego rozpoczęcia i zakończenia) zleceń produkcyjnych i

zakupowych, przy uwzględnieniu ograniczonych zdolności produkcyjnych,

możliwości zakupu oraz możliwości transportowych;

respektowania zasady, że wszystkie zlecenia produkcyjne, zakupowe i transportowe są

powiązane z konkretnymi zleceniami klientów.

Stosownie do wymagań

Współczesne systemy ERP powinny spełniać obecne wymagania przedsiębiorstw, a w

szczególności:

1. Zwiększenie szybkości reagowania na sygnaŁy z rynku, a zwłaszcza skracanie czasu od

złożenia zamówienia przez klienta do jego realizacji, który często musi być krótszy od

normalnego cyklu produkcyjnego. Na skutek tego:

ERP musi obsługiwać produkcję podzespołów wg prognozy zbytu, natomiast kompletację

wg konkretnych zamówień klientów.

Cykl produkcyjny musi być możliwie najkrótszy, co osiąga się przez rozwinięcie potrzeb

"do tyłu" i dokładne, w godzinach, a nawet minutach, określanie terminów rozpoczęcia

operacji wyliczone z danych o technologii wytwarzania. Na to nie pozwala klasyczna logika

MRP, w której przyjmuje się stałe cykle produkcji. Proponowane zlecenia produkcyjne na

poszczególnych etapach przetwarzania mają łączny cykl przetwarzania równy sumie cykli na

poszczególnych etapach i powodują jego sztuczne wydłużenie, w skrajnych przypadkach do

tygodni zamiast godzin niezbędnych, naliczonych wg procesu technologicznego dla

konkretnych ilości do wytworzenia. Oprócz tego wszystkie zlecenia zbierane są w większych

przedziałach czasowych, np. w tygodniach, a moment realizacji określany jest z dokładnością

do czasu trwania przedziału - wszystkie zlecenia muszą być zakończone na koniec tego czasu,

zwykle w ostatni dzień tygodnia.

Skracania cyklu produkcyjnego i cyklu dostaw powodują konieczność zmiany metod

dystrybucji i ich obsługi. Jest to w szczególności przejście do dostaw bezpośrednich w

niewielkich ilościach dla poszczególnych klientów, śledzenie dostaw przez Internet oraz

szerokie korzystanie z transportu zewnętrznego. Tego także nie obsługują klasyczne systemy

MRP.

2. Obsługę zarządzania kosztami, a w szczególności:

Zwiększenie wydajności pracy pracowników w taki sposób, aby ułatwić ich pracę przy

obsłudze procesów, w które są zaangażowani. System musi być łatwy w obsłudze, tj.

dostarczać nie tylko przyjazne ekrany, ale także pozwalając na automatyzację zbierania

danych, minimalizując liczbę danych do wprowadzenia z klawiatury i dostarczając właściwą

informację we właściwe miejsce o właściwym czasie. Uchwycenie poza kosztami

podstawowymi wytwarzania kosztów zbytu, kosztów braków, użycia koproduktów, kosztów

dostosowania się do przepisów, np. o ochronie środowiska. System ERP musi obsługiwać

pełny model kosztowy przedsiębiorstwa. Dane te na bieżąco powinny być dostarczane do

systemu informacji kierownictwa. Nie jest to łatwe przy wykorzystaniu modelu MRP ze

względu na "wtłaczanie" zadań do realizacji podczas procesu planowania, co zwiększa

poziom prac w toku i koszty. Należy wziąć pod uwagę, że do liczenia kosztów uzyskania

produktu trzeba znać czas wykorzystania maszyn, czas pracy obsługi i płace. Koszt prac w

toku można określić, znając czas, przez jaki materiały, produkty pośrednie i wyroby gotowe

są przetrzymywane w magazynach i na poszczególnych odcinkach produkcyjnych. Dane te

pochodzą w większości z zestawień materiałowych BOM, jednak przyjęcie naliczania zleceń

(ich wielkości i czasu rozpoczęcia) przy założeniu nieskończonych zdolności produkcyjnych

powoduje, że planowanie daje wyniki przybliżone i takie jest też planowanie kosztów.

3. Dostosowanie do wymagań klientów i reagowanie na konkurencję, a głównie:

Działanie w sferze produkcji sterowanej zleceniami klienta musi być równie, a nawet

bardziej efektywne niż przy produkcji masowej w długich seriach, dostosowując się do

specyficznych wymogów, a nawet kaprysów klientów. Konieczne jest szybkie reagowanie na

zlecenia klientów, równocześnie konfigurując wyroby, wybierając opcje i warianty spośród

wielu możliwych i dostępnych. W trakcie produkcji steruje się realizacją zleceń dla

poszczególnych klientów. Wiele obecnych systemów ERP obsługuje te wymogi słabo lub

wcale.

Aby pokonać konkurencję inaczej niż tylko ceną lub jakością, należy dostarczać i

obsługiwać dodatkowo przez ERP takie sfery działalności, jak serwis posprzedażny,

gospodarkę majątkiem produkcyjnym, lepsze dostosowanie do potrzeb klienta i szybszą

dostawę.

4. Współpraca z innymi przedsiębiorstwami, a w szczególności:

Obsługa łańcucha dostaw pomiędzy przedsiębiorstwami powiązanymi między sobą

długoterminowymi umowami, zwykle dostawcami i odbiorcami elementów do wytworzenia

wyrobu lub elementu o wyższym stopniu złożenia. Powiązania takie obejmują zwykle

obsługę specjalnych warunków dostaw, obsługę zapasów u odbiorcy, kontrakty chwilowe

dostaw zależne od potrzeb produkcji itp. Logika MRP z trudem obsługuje powyższe potrzeby.

ewnątrz mogą być operacje zewnętrzne, takie jak

transport wyrobów gotowych, i wewnątrz przedsiębiorstwa, np. konserwacja urządzeń.

System ERP musi zapewniać przejrzystość operacji w łańcuchu dostaw, w którym występuje

outsourcing i inne możliwości kooperacji niezależnie od ich dostawcy. Znowu trzeba

podkreślić, że jest to zwykle bardzo trudne do zrealizowania przy zastosowaniu logiki MRP.

Planowanie przez APS

W ostatnich latach ubiegłego wieku pojawiły się systemy zaawansowanego planowania APS

(Advanced Planning and Scheduling). Korzystają one z dostępnych, znacznie zwiększonych

zdolności obliczeniowych w systemie klient/serwer oraz osiągnięć w rozwoju algorytmów z

wykorzystaniem sztucznej inteligencji.

Pierwsze zastosowania APS były szerzej dostępne na rynku w postaci pakietów Manugistics i

I2, które znalazły szerokie zastosowanie w przedsiębiorstwach produkcyjnych powiązanych

między sobą, zazwyczaj przy tym - z rozbudowanymi łańcuchami dostaw. Niezbędne było

planowanie i koordynowanie działalności wielu przedsiębiorstw z siecią dostawców i siecią

dystrybucji z rozległym wykorzystaniem transportu własnego lub obcego. Planowanie oraz

praktycznie codzienne przeplanowywanie produkcji musiało być zatem realizowane ze

ścisłym przestrzeganiem reguły, że nie można wykorzystać więcej zasobów, aniżeli się

posiada.

Po każdej zmianie planu lub, o ile to jest celowe, po każdej transakcji zmieniającej dane

planistyczne (nowe zlecenie, anulowanie, realizacja zlecenia, dostawa itp.) następuje

przeplanowanie zleceń produkcyjnych. Ze względu na realizację obliczeń w pamięci serwera

czas przetwarzania nie stanowi problemu.

Możliwe jest sterowanie obsługą zleceń klientów w czasie zbliżonym do rzeczywistego.

Oprócz tego pożytecznym poszerzeniem jest obsługa funkcji zarządzania transportem:

planowanie transportu, wykorzystanie środków transportu, optymalizacja marszrut,

minimalizacja kosztów przewozów itp. W swej rozwiniętej postaci APS może obsługiwać

pełne zarządzanie łańcuchem dostaw SCM w powiązanych między sobą przedsiębiorstwach.

APS uwarunkowany

Większość znaczących dostawców systemów ERP dostarcza jakiejś postaci APS. W wielu

przedsiębiorstwach wybierane są ciągle do wdrożenia lub kontynuacji wykorzystania systemy

ERP wykorzystujące jako jądro logikę MRP. Jest to zwykle spowodowane poniższymi

przyczynami:

Oprogramowanie APS jest na ogół oferowane jako droga, o niełatwym do

zrozumienia działaniu nakładka do systemu ERP.

Jak zwykle przy wprowadzaniu czegoś nowego występuje nieufność potencjalnych

użytkowników co do korzyści z takiego rozwiązania.

Dla przedsiębiorstw o produkcji na magazyn, np. produkcja sprzętu AGD czy

elektronicznego, logika MRP w ERP jest zwykle całkowicie wystarczająca, jednak

sprawdza się kiepsko w przypadku produkcji na konkretne zamówienia klientów.

Dodatkowy problem powstaje, gdy w przedsiębiorstwie wprowadzane są zasady szczupłego

zarządzania (lean management), które z założenia wymagają eliminacji wszelkiego typu

rozrzutności. Jako rozrzutność traktowana jest produkcja w ilości większej niż na

bezpośrednie zamówienia klientów, nadmierne zapasy, zbędne przemieszczenia materiałów i

produktów, braki produkcyjne i czas oczekiwania biernego półproduktów. Należy stwierdzić,

że ERP/MRP stosujące technikę "wciskania" produkcji jest w wielu aspektach sprzeczne z

tymi zasadami, ponieważ:

MRP jest zorientowane na produkcję partiową, co siłą rzeczy prowadzi do narastania

prac w toku i zapasów.

Wydłużanie cykli produkcyjnych skutkuje wzrostem zapasów i zwiększonym

zaangażowaniem środków obrotowych.

Konwersja po przejściu

Przejście do smukłego zarządzania z powyższych przyczyn powoduje zwykle konwersję do

produkcji sterowanej przepływem (flow manufacturing). Jest to wytwarzanie na liniach i w

gniazdach produkcyjnych w krótkich seriach z wykorzystaniem kart Kanban do "wyciągania"

produkcji i zaopatrzenia wtedy, gdy na następnym odcinku produkcyjnym trzeba pobrać

materiały lub uruchomić produkcję.

Sterowanie przepływem odbywa się często bez większego wykorzystania informatyki, a

system ERP/MRP obsługuje zlecenia klientów, gospodarkę materiałową i rachunkowość.

Mimo, że słychać wiele narzekań na systemy ERP/MRP, mimo wielu zastrzeżeń do ich

użyteczności, wygląda na to, że jeszcze przez wiele lat będą niezastąpione we wspomaganiu

przedsiębiorstw produkcyjnych i dystrybucyjnych.

Wymagania wobec ERP

1. Zwiększenie szybkości reagowania na sygnały z rynku

2. Obsługa zarządzania kosztami

3. Dostosowanie do wymagań klientów i reagowanie na konkurencję

Co zrobić, żeby nie stracić inwestując w

systemy klasy ERP,

niedziela, 06 październik 2002

Jak dobrze wybrać system klasy ERP i przygotować się do jego wdrożenia.

Przed przystąpieniem do tak złożonego przedsięwzięcia jakim jest wdrożenie systemu klasy

ERP należy gruntownie przygotować się zarówno pod względem technicznym jak i

socjologicznym w celu jak najlepszego zdefiniowania warunków w jakich będziemy

realizować nasz projekt oraz naszych możliwości; zbagatelizowanie ryzyka jest częstym

błędem. Aspekt techniczny obejmuje opisanie i udokumentowanie (zgodnie z zatwierdzonymi

wcześniej standardami) wszystkich elementów związanych z technologiami informatycznymi

użytymi do prowadzenia projektu. Jest to pewien rodzaj inwentaryzacji umożliwiającej

określenie naszego aktualnego stanu posiadania (merytoryczna strona funkcjonowania firmy,

doświadczenie pracowników...) z uwzględnieniem brakujących elementów, które są

nieodzowne przy prowadzeniu projektu. Najskuteczniejszym sposobem na przeprowadzenie

takiej inwentaryzacji jest opracowanie analizy przedwdrożeniowej. Czas wykonania takiej

analizy uzależniony jest od wielkości firmy (zasięg geograficzny, ilość pracowników,

złożoność i ilość procesów biznesowych...) oraz oczywiście od ilości analityków biorących w

niej udział. Brak takiej analizy lub jej niefachowe wykonanie (dotyczy zarówno

zaangażowania dostawcy jak i odbiorcy) powoduje, iż już na starcie podcinamy prawie

całkowicie gałąź na której siedzimy. Kolejnym krokiem jest opracowanie strategii firmy, a co

za tym idzie - przygotowanie odpowiedniej strategii informatyzacji. Bardzo pomocne może

być tutaj zastosowanie tzw. "siatki Zachmana", czy zrównoważonego systemu miar tzw.

"Balanced Scorecard" . Wiemy już dokąd zamierzamy iść (uporaliśmy się ze strategią),

pozostaje nam więc jeszcze podjęcie decyzji którą drogą. W rozpatrywanym przypadku

(system ERP) należy bardzo precyzyjnie określić cele wdrożenia, tak aby były zgodne ze

strategią i dawały nam możliwość sprawdzenia, czy przypadkiem droga, którą wybraliśmy nie

prowadzi nas w ślepą uliczkę. Jako mierniki mogą nam posłużyć wnioski z analizy SWOT,

udział firmy w rynku, wzrost przychodów, obniżka kosztów itp. Coraz częściej stosowane są

również wskaźniki ekonomiczne takie jak TCO (pełne koszty posiadania) i NPV (wartość

bieżąca netto), dzięki którym można kontrolować zwrot wydatków związanych z inwestycją

w system ERP. Dla projektu jest to bardzo ważny moment, określa on bowiem "reguły gry",

tzn. określa techniki badania zgodności prowadzonych prac wdrożeniowych z wytyczonymi

celami strategicznymi.

Prace wykonane do tej pory, swoją materią dotyczą Zarządu firmy i ustalanej na tym szczeblu

strategii. Od tej chwili dalsze działania i związana z nimi odpowiedzialność powinna być

delegowana na niższy szczebel w strukturze firmy. Tym samym przechodzimy do ryzyka

związanego z realizacją zadań mających przybliżyć nas do osiągnięcia postawionych celów.

Pierwszą rafą na której można się rozbić jest wybór systemu klasy ERP odpowiadającego

profilowi firmy i gwarantującego wsparcie dla dalszego rozwoju. Nie ma tutaj złotego środka,

ponieważ dostawcy systemów zrobią wszystko, aby uatrakcyjnić swoją ofertę. Optymalnym

rozwiązaniem jest dopuszczenie do negocjacji duetu w którego skład obok dostawcy

wchodziłaby firma zajmująca się realizacją wdrożenia. W niektórych przypadkach możemy

mówić o tercecie (trzecim graczem jest dostawca sprzętu, którego finansowy udział w

projekcie czasami może osiągnąć 30% wartości kontraktu).

Ponieważ rynek systemów ERP jest bardzo duży zabrakło by tutaj miejsca na wymienienie

wszystkich parametrów determinujących wybór takiego systemu, więc ograniczę się do kilku:

zgodność systemu z polskim prawodawstwem,

zgodność funkcjonalności systemu z wymaganiami stawianymi przez firmę (strategia),

możliwość integracji z innymi systemami używanymi w firmie,

możliwość integracji z systemami np.: CRM, CallCenter, SCM, Hurtownie Danych,

inne ERP,

możliwość tworzenia łańcuchów dostaw,

otwartość na Internet, Intranet, WAP, e-services itp.

potencjał i gwarancja rozwoju systemu (zaplecze rozwojowe dostawcy, wielkość

nakładów rocznych na rozwój systemu),

referencje,

udział instalacji w sektorze działania firmy.

Jeżeli chodzi o firmę wdrożeniową to należałoby zwrócić szczególną uwagę na to czy firmę tę

możemy postrzegać jako partnera świadomego celów, które przed nami stoją, a nie tylko

dostawcę usługi. Dlatego istotne jest aby sprawdzić między innymi:

konsultantów dedykowanych do realizacji projektu (cv, referencje),

potencjał finansowy gwarantujący "udźwignięcie" kontraktu,

doświadczenie i referencje,

metodykę wdrożenia.

Oczywiście zestawienie takiej listy zależy od wielu czynników dotyczących kontraktu takich

jak jego wartość , czas trwania, złożoność, itp. Nie zawsze można też "sztywno" trzymać się

reguł, w szczególnych przypadkach pozostaje nam po prostu zdrowy rozsądek. Jednak w

przypadku "pomyłki" skutki mogą okazać się katastrofalne. Tutaj po raz drugi dochodzimy do

decyzji, która może w znacznym stopniu zwiększyć ryzyko projektu.

Następna rafa to określenie strategii realizacji wdrożenia, która musi uwzględniać

długofalowy plan zawierający prognozę zmian wewnątrz i w otoczeniu firmy (rynek i

konkurencja), które będą miały znaczący wpływ na funkcjonowanie firmy. Często zapomina

się o tym, że proces wdrożenia trwa od kilku do kilkunastu miesięcy w trakcie których

niemożliwe jest odizolowanie firmy poprzez przeniesienie jej na "bezludną wyspę". Zjawisko

to zaczęło być przedmiotem badań, ze względu na bardzo duże znaczenie dla minimalizacji

ryzyka i nazwano je "adaptacyjnym rozwojem oprogramowania" (High Smith - materiały

CEMI).

Kolejny krok to dla konsultantów posiadających doświadczenie i posługujących się metodyką

przysłowiowa "bułka z masłem". Metodyka to wiedza gromadzona podczas prowadzenia

wielu projektów w celu rozwijania i stosowania dobrych praktyk, dzięki której możliwe jest

ograniczenie ryzyka w stopniu pozwalającym na jego kontrolę. Oto niektóre z elementów

metodyk wdrożeniowych:

określenie struktury organizacyjnej projektu (komitet sterujący, zespoły

kompetencyjne, rozdział odpowiedzialności),

harmonogram prac (plan projektu, oddelegowanie odpowiednich osób do udziału w

projekcie),

kontrola kosztów projektu (harmonogram finansowania),

kontrola postępu prac (jasno sformułowane mierniki realizacji projektu, odbiór

produktów / faz),

procedury prowadzenia projektu (organizacja projektu, odział na fazy, kontrola

jakości, formy i sposoby komunikowania się w projekcie, formularze, szablony,

zarządzanie zmianami, workflow)

określenie i przygotowanie niezbędnej i uwzględniającej rozwój infrastruktury

teleinformatycznej (sieć, komunikacja, protokoły, serwery, stacje robocze, peryferia,

osprzęt, polskie znaki),

opracowanie procedur audytu projektu (audyt zewnętrzny, audyt wewnętrzny),

opracowanie systemu testów (wydajnościowe, akceptacyjne, obciążeniowe,

regresywne),

określenie miejsc krytycznych dla projektu (określenie ilości punktów funkcyjnych,

zdefiniowanie wąskich gardeł, procedury awaryjne).

Te i inne czynniki składające się na metodykę mogą zostać wsparte poprzez zastosowanie

odpowiednich narzędzi, dlatego rozmawiając z firmą wdrożeniową należy zwrócić uwagę na

fakt, czy takie narzędzia mogą być postrzegane jako dodatkowy koszt obciążający budżet

projektu. Ponieważ korzystanie z nich jest konieczne, warto wcześniej zorientować się jak

wygląda ten aspekt wdrożenia. Dodatkowym atutem firmy ubiegającej się o kontrakt

wdrożeniowy może być sytuacja w której firma jest partnerem dostawców specjalistycznych

rozwiązań wspierających wdrożenie, co daje pewność, iż firma z którą mamy zamiar się

związać przy wdrożeniu jest obdarzona zaufaniem i może posiadać dodatkowe źródła

doświadczeń i referencji uwiarygodniających nasz wybór.

Do tej pory mówiliśmy o aspekcie czysto technicznym, nie zapominajmy jednak, że

powodzenie projektu może prysnąć jak bańka mydlana w zetknięciu z socjologią projektu.

Zbagatelizowanie tego elementu ryzyka może doprowadzić do upadku nawet najlepiej

zaplanowany projekt, dlatego należy starannie przygotować i konsekwentnie realizować takie

zagadnienia jak:

zapewnienie odpowiedniego wsparcia dla projektu ze strony Zarządu i pracowników, czynny

udział przedstawiciela Zarządu w Komitecie Sterującym,

motywowanie pracowników tak, aby ich zaangażowanie w pracach projektowych było

jak największe (finanse, konferencje, itp.),

uświadomienie pracownikom roli projektu w strategii firmy i ich roli w projekcie,

umiejętne powiązanie prac projektowych ze ścieżką rozwoju kariery pracowników

oddelegowanych do projektu,

delegowanie odpowiedzialności i uprawnień,

dbanie o należytą współpracę pomiędzy pracownikami i konsultantami, otwartość na

inicjatywy oddolne,

zapewnienie odpowiedniego cyklu szkoleń, którego realizacja nie będzie kolidowała z

harmonogramem prac w projekcie.

Oczywiście nie sposób jest w kilku zdaniach opisać wszystkie elementy mające wpływ na

minimalizację ryzyka przy wdrażaniu systemu klasy ERP, ale mam nadzieję, że chociaż w

małym stopniu przyczyni się to do szerszego spojrzenia na zagadnienia związane zarówno z

odbiorcą jak i dostawcą takiego typu rozwiązań. Na koniec chciałbym zaakcentować rolę

najczęściej pomijanego czynnika mającego wpływ na sukces projektu. Otóż bez względu na

sytuację w projekcie należy pamiętać, iż odbiorca i dostawca powinni zawsze stać po tej

samej stronie barykady, natomiast po drugiej powinny znajdować się problemy z którymi

przyjdzie im się zmierzyć. Jeżeli połączymy to jeszcze ze zdrowym rozsądkiem i

konstruktywnym podejściem do tematu nasz statek bez kłopotu powinien poradzić sobie z

rafami czyhającymi na kursie do założonego celu.

Autor jest Dyrektorem Strategii i Rozwoju Centrum Kompetencyjnego Systemów

Zarządzania firmy Infovide Sp. z o.o.

ERP II - nowy stary gatunek

sobota, 11 styczeń 2003

Analitycy Gartnera uważają, że oprogramowanie, podobnie jak żywe organizmy, podlega

ewolucji. Zmienia się stosowana technologia, zmieniają się także potrzeby biznesowe. W

konsekwencji tych zmian kolejna generacja ERP zyskała oznaczenie ERP II.

Analitycy Gartnera uważają, że oprogramowanie, podobnie jak żywe organizmy,

podlega ewolucji. Zmienia się stosowana technologia, zmieniają się także potrzeby

biznesowe. W konsekwencji tych zmian kolejna generacja ERP zyskała oznaczenie ERP

II.

Idea ERP II mogła pojawić się dopiero wraz z rozwojem Internetu, gdy możliwa stała się

tania, elektroniczna wymiana danych między firmami. Zanim jednak Gartner ochrzcił tę

koncepcję ERP II, powołał do życia inne swoje "dziecko" - c-commerce, które według

założeń miało być następcą e-commerce. Droga do c-commerce, według Gartnera, prowadzi

właśnie przez ERP II.

Fuzja pojęć

Systemy ERP II wyposażone w funkcje pozwalające swobodnie i bezpiecznie wymieniać

dane między użytkownikami wirtualnych giełd umożliwią osiągnięcie wyższego szczebla

rozwoju handlu elektronicznego. Natomiast sama koncepcja elektronicznej wymiany danych EDI (Electronic Data Interchange) jest dużo starsza i nie pochodzi od Gartnera. Namnożyło

się więc trochę bytów, dlatego uznaliśmy, że warto uporządkować nieco ten świat pojęć.

Idea c-commerce jest nowocześniejszą formą handlu elektronicznego, wymiany towarów i

usług pomiędzy przedsiębiorstwami uczestniczącymi w obrocie na giełdach elektronicznych.

ERP II jest koncepcją nieco szerszą, bo chociaż czynnikiem, który przekształcił ERP w ERP

II był także Internet, to ERP II obejmuje swoją funkcjonalnością nie tylko obrót towarów i

usług oraz elektroniczną wymianę dokumentów z nimi związanych między kupującymi i

sprzedającymi, lecz także między partnerami.

ERP II w trakcie ewolucji wchłania funkcjonalność SCM, czyli elektronicznej wymiany

informacji w obrębie łańcucha dostaw partnerów biznesowych - dostarczających surowców,

tworzących produkt i wreszcie tych, którzy go dystrybuują. W koncepcji ERP II tradycyjne

funkcje ERP/MRP II, takie jak planowanie produkcji, zarządzanie logistyką i finansami

firmy, zapasami magazynowymi i zapasami surowców obudowano elektroniczną wymianą

ofert, zamówień, faktur i elektronicznymi płatnościami. W przyszłości nie tylko zarządzanie

łańcuchem dostaw (SCM) ma stać się integralną częścią systemu ERP II, ten los czeka także

e-procurement. Już teraz wiele systemów ERP pozwala na częściową automatyzację

zaopatrzenia firm w artykuły biurowe, sprzęt, materiały eksploatacyjne. Z czasem

funkcjonalność ta ma się, zdaniem Gartnera, rozwinąć. Idea "cash and carry", znana z

tradycyjnych sklepów, pozwoli firmom za pomocą ERP II zamawiać w e-sklepach lub

odpowiadać na oferty nadesłane e-mailem. Zaszyta w systemie ERP funkcjonalność umożliwi

także przygotowanie elektronicznego dokumentu z zamówieniem, potwierdzonego podpisem

cyfrowym.

Od architektury ERP do ERP II

Nowa koncepcja - nowy żargon

Mało prawdopodobne, że wchłonięcie przez ERP dodatkowych funkcjonalności, jak SCM, ccommerce czy e-procurement, uprości język opisujący złożoność procesów zachodzących w

obrębie systemu. Raczej należy się spodziewać, że nomenklatura dotycząca systemów ERP

jeszcze bardziej się skomplikuje. W konsekwencji takich pojęć jak ATP (Available to

Promise) powstawać będą nowe, jak Plan to Performance. Koncepcja Plan to Performance

opisuje procesy finansowe dotyczące płatności i należności firmy wpływających na

konsolidację finansów, budżetowanie i kształt raportów finansowych. Także w systemie ERP

prowadzona będzie ewidencja zapotrzebowania firmy na materiały, pieniądze, pracę,

transport i personel do realizacji konkretnego zadania. Koncepcję tę Gartner nazywa Planning

and Execution. Zaimplementowany w systemach ERP Design to Retirement odpowiadać

będzie za nadzór nad cyklem życia produktu - od momentu jego zaprojektowania do

wycofania ze sprzedaży. Także powszechnie stosowane oprogramowanie do zarządzania

kapitałem ludzkim zostanie dodane do tradycyjnych systemów klasy ERP - zawierać będzie

zarówno typowe funkcje HR, jak i rozszerzone, wiążące się z zarządzaniem wiedzą w firmie.

Można się domyślać, że do wymiany wiedzy wykorzystany zostanie portal korporacyjny,

który z jednej strony służyć będzie pracownikowi do uruchamiania potrzebnych mu aplikacji

systemu ERP, z drugiej - do znajdywania niezbędnych mu informacji.

Od ogółu do szczegółu

Wyzwaniem dla ewoluujących systemów ERP jest adaptacja do specyfiki poszczególnych

biznesów - dla dostawców systemów jest to kwestia dostosowania ich oferty do potrzeb

rynku. Wszystkie rodzaje działalności gospodarczej Gartner dzieli na cztery obszary, zwane

domenami.

Do produkcji dyskretnej zaliczono wytwarzanie dóbr materialnych: samochodów, elektroniki.

Produkcja procesowa obejmuje wytwarzanie żywności, napoi i wyrobów tytoniowych, a także

tekstylia i chemię. Do domeny zasobochłonnej (asset-intensive) trafiły usługi (np.

dostarczanie gazu, energii), wydobywanie kopalin, wszelkie rodzaje transportu, użyczanie

infrastruktury (telekomunikacja, wodociągi, autostrady) oraz produkcja ciągła (rafinacja,

produkcja papieru). Ostatnia domena - usługochłonna obejmuje usługi konsultingowe,

finansowe, sektor publiczny i outsourcing. Zdaniem Gartnera, przedsiębiorstwa oczekiwać

będą od dostawców spójnej wizji biznesu prowadzonego w jednej z domen. Znikną zatem

systemy uniwersalne, a ścieżka rozwoju każdego z liczących się systemów ERP będzie

musiała zawrzeć się w jednej ze zdefiniowanych tu domen. Dostawcy, którzy nie będą w

stanie przedstawić klientowi spójnej wizji działania systemu ERP w specyficznych dla danej

branży warunkach, znikną z rynku, bo na ich produkty nie będzie nabywców.

Sami dostawcy systemów ERP zapewne niechętnie odniosą się do specjalizacji postulowanej

przez Gartnera. Dotychczas dostosowanie systemu ERP do specyfiki klienta realizowane było

przez implementację odpowiedniego profilu wdrożenia - różnego dla różnych branż. Często

ten sam system ERP wdrożony w produkcji procesowej (jeśli trzymać się nomenklatury

Gartnera) miał zupełnie inną funkcjonalność od systemu wdrożonego w produkcji ciągłej. W

jednym analitycy Gartnera z pewnością mają rację - dostawcom trudno będzie na dłuższą

metę nadążać z rozwojem ich systemów we wszystkich możliwych kierunkach i będą musieli

wybrać specjalizację.

Od MRP do ERP II. ERP II wyewoluowało z koncepcji rozszerzonego ERP (extended

ERP), w której do tradycyjnego systemu ERP dodano możliwość transakcji między

przedsiębiorstwami (B2B). W latach 90. sama implementacja systemu ERP przestała

wystarczać, pojawiły się koncepcje wdrożenia systemów CRM i SCM - do zarządzania

łańcuchem dostaw. Pod koniec lat 90. bardzo popularne stały się rozwiązania ebiznesowe. Równolegle około roku 2000 pojawiła się koncepcja EAS - zintegrowanych

pakietów dla przedsiębiorstw, zawierających wszystkie możliwe elementy rozwiązań dla

przedsiębiorstw według koncepcji "wszystko dla wszystkich".

Racjonalnie do e-biznesu

Lansowana jeszcze przed dwoma laty idea e-biznesu straciła na atrakcyjności. Przyszedł czas

dawania rzeczom właściwej miary, czyli po prostu zdrowego rozsądku. Fascynacja ebiznesem nie była właściwa, podobnie jak niewłaściwe jest całkowite pomijanie przez

przedsiębiorstwa możliwości zdobycia przewagi konkurencyjnej i obniżenia kosztów dzięki

e-biznesowi.

W przyszłych systemach ERP współpraca z partnerami handlowymi, zarówno z dostawcami

produktów, jak i z dystrybutorami, będzie odbywać się według jednego z dwóch modeli:

jeden do jednego lub jeden do wielu. Wybór modelu współpracy zależy od specyfiki

prowadzonego biznesu i od jego otoczenia. W modelu 1:1 procesy biznesowe wynikają z

rozszerzenia tradycyjnego modelu ERP o relacje z partnerami handlowymi - firmami

należącymi do łańcucha dostaw. Wcześniejsze próby rozwiązania problemu komunikacji

między partnerami biznesowymi wykorzystujące EDI były, zdaniem Gartnera, kosztochłonne,

a same standardy - mało jednoznaczne. Problemem były także różnice w implementacji

rozwiązań EDI - często różnych w różnych systemach. Techniczne problemy sprawiało

przetwarzanie wsadowe (przez pliki). Uproszczenie wymiany informacji przyniósł dopiero

standard XML, który umożliwił ujednolicenie rozwiązań poszczególnych dostawców oraz

szybsze od wsadowego przetwarzanie danych w czasie rzeczywistym.

W modelu 1:M (one-to-many) zakłada się współpracę systemu ERP z e-rynkami (giełdami

wirtualnymi), pozwalającą na zaopatrywanie się firm u dostawców i sprzedaż towarów

dystrybutorom na zasadach obowiązujących w łańcuchu dostaw. Zakłada się przy tym, że

giełdy tworzone na potrzeby wewnętrznego zaopatrywania się w surowce lub w celu

sprzedaży towaru hurtownikom oraz dealerom przez producentów będą miały wyłącznie

charakter prywatny i będą obejmowały obrót jedynie w grupie partnerów handlowych. Giełdy

typu M:M (many-to-many), na których spotykają się sprzedający i kupujący w celu dokonania

jednorazowych zakupów, nie mają związku z ideą SCM i - w konsekwencji - z ERP II.

ERP jak mamut

W raportach Gartnera dotyczących idei ERP II i c-commerce można znaleźć także mało

optymistyczne dla dostawców ERP prognozy rozwoju jego rynku. Gartner zakłada, że już w

2003 roku połowa dostawców ERP nie będzie w stanie nadążyć za rozwojem

technologicznym - tempa tego nie wytrzymają budżety na badania i rozwój. W warunkach

krytycznych wyginie około 50 procent "populacji" systemów ERP, natomiast te, które

przeżyją ciężkie czasy, dadzą początek nowemu gatunkowi - ERP II. Architektura systemów,

które pozostaną na rynku będzie otwarta, gotowa na wymianę danych z innymi systemami

ERP, systemami CRM i e-commerce.

Zmiany dokonujące się w funkcjonalności systemów ERP świadczą o tym, że tezy Gartnera

się potwierdzają. Sprawą priorytetową dla dostawców stało się udostępnienie narzędzi do

wymiany informacji między systemem ERP a otoczeniem. Powszechna integracja

"wszystkiego ze wszystkim" jest także celem dla dostawców serwerów aplikacji w

architekturze J2EE oraz dla Microsoftu, który oferuje .Net jako platformę integracji.

Dostawcy ERP wprawdzie umożliwiają wbudowanie serwerów aplikacji w architekturę

systemów ERP, jednak część z nich preferuje nie otwarte, lecz własne metody integracji.

Zdaniem Gartnera, takie postępowanie jest krótkowzroczne.

Opinie : Maciej Zachara, dyrektor ds. sprzedaży aplikacji biznesowych Qumak-Sekom SA;

Sławomir Kosz, prezes MacroSoft SA, Marian Kossowski, wiceprezes zarządu SIMPLE SA.