Rentgenowska technika inspekcyjna nie należy do najnowszych odkryć ludzkości. Do niedawna kojarzona była jedynie

z medycyną, gdzie nie wykorzystywano całkowicie jej potencjału. Najnowocześniejsze technologie i materiały

pozwoliły na zastosowanie tego rodzaju badań w przemyśle, aby móc zobaczyć to, co było dotychczas niewidoczne,

ukryte, przy zachowaniu całkowitego bezpieczeństwa użytkowników. Najważniejszą cechą pomiarów jest nieniszczący

charakter badań przy pomocy przemysłowego rentgena. Kontrola porowatości, detekcja pęknięć, skurczów czy

niejednorodności materiału to jedynie niektóre z możliwych do wykonania badań, bez konieczności niszczenia cennych

próbek, przyspieszając tym samym proces i obniżając koszty.

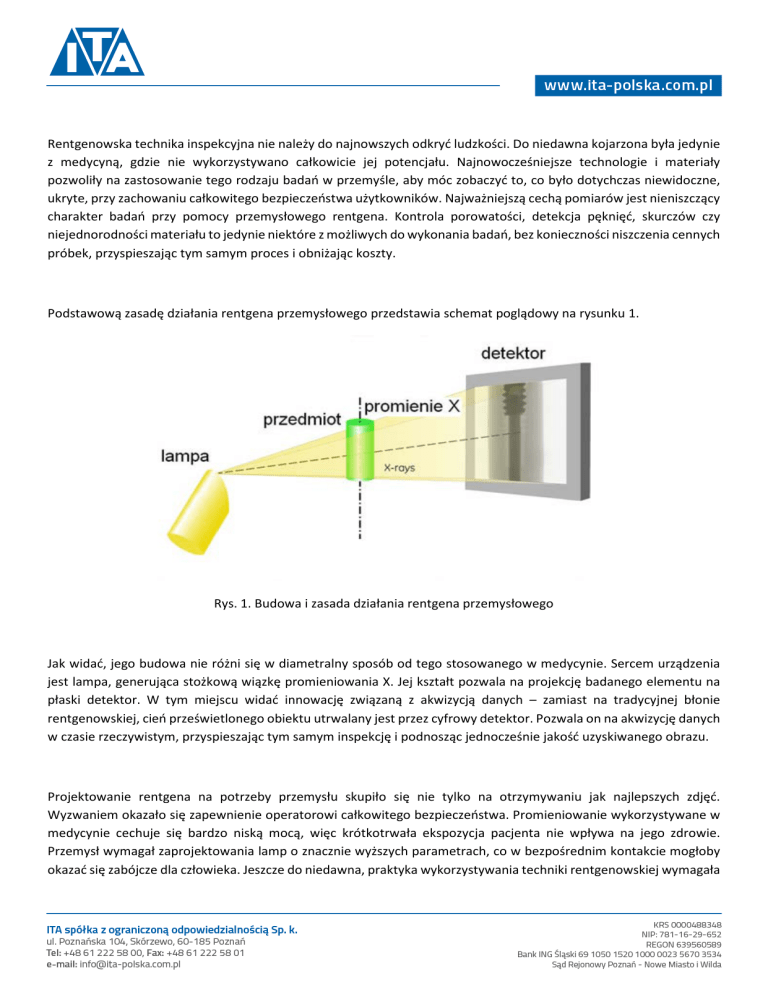

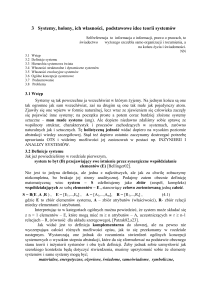

Podstawową zasadę działania rentgena przemysłowego przedstawia schemat poglądowy na rysunku 1.

Rys. 1. Budowa i zasada działania rentgena przemysłowego

Jak widać, jego budowa nie różni się w diametralny sposób od tego stosowanego w medycynie. Sercem urządzenia

jest lampa, generująca stożkową wiązkę promieniowania X. Jej kształt pozwala na projekcję badanego elementu na

płaski detektor. W tym miejscu widać innowację związaną z akwizycją danych – zamiast na tradycyjnej błonie

rentgenowskiej, cień prześwietlonego obiektu utrwalany jest przez cyfrowy detektor. Pozwala on na akwizycję danych

w czasie rzeczywistym, przyspieszając tym samym inspekcję i podnosząc jednocześnie jakość uzyskiwanego obrazu.

Projektowanie rentgena na potrzeby przemysłu skupiło się nie tylko na otrzymywaniu jak najlepszych zdjęć.

Wyzwaniem okazało się zapewnienie operatorowi całkowitego bezpieczeństwa. Promieniowanie wykorzystywane w

medycynie cechuje się bardzo niską mocą, więc krótkotrwała ekspozycja pacjenta nie wpływa na jego zdrowie.

Przemysł wymagał zaprojektowania lamp o znacznie wyższych parametrach, co w bezpośrednim kontakcie mogłoby

okazać się zabójcze dla człowieka. Jeszcze do niedawna, praktyka wykorzystywania techniki rentgenowskiej wymagała

wybudowania specjalnego, kosztownego schronu, stałego nadzoru państwowych instytucji, wielu pozwoleń i szkoleń.

W dobie XXI wieku, producenci zrobili ogromny krok naprzód, produkując całkowicie szczelne dla promieniowania

kabiny rentgenowskie.

Jednym z wiodących producentów tego typu urządzeń jest niemiecka firma GE Sensing & Inspection Technologies

GmbH należąca do koncernu General Electric. Dzięki wieloletniemu doświadczeniu, firma może się pochwalić szeroką

gamą kabin rentgenowskich, przodując jednocześnie pod względem jakości uzyskiwanych danych. Lampy i detektory

stabilizowane temperaturowo są produkowane bezpośrednio przez niemieckiego producenta, podobnie jak wysoce

precyzyjne elementy mechaniczne.

Zdolność rentgena do prześwietlania, określana jest przede wszystkim przez napięcie, jakim zasilana jest jego lampa.

W odpowiedzi na wyspecjalizowane zapotrzebowania klientów, firma GE posiada szeroki wachlarz konfiguracji

kabiny rentgenowskiej Seifert x|cube. Jedna z takich maszyn Seifert x|cube Compact 320 widoczna jest na Rys. 2.

Rys. 2. Wszechstronny system rentgenowski Seifert x|cube Compact 320

Maszyna z kabiną w wersji Compact (maksymalne wymiary próbki Ø600mm x 900mm) posiada aż 3 modele lamp do

wyboru: 160kV, 225kV lub 320kV. Co w przypadku potrzeby prześwietlania większych obiektów? Niemiecki

producent postanowił nie ograniczać swoich klientów, wprowadzając do oferty maszyny w wersji XL (Ø800mm x

1500mm) z lampami 160kV i 225kV.

Od współczesnych technik pomiarowych, w szczególności tych stosowanych w zakładach produkcyjnych, wymaga się

jak najkrótszego czasu otrzymywania wyników. Sprawdzanie dostarczanych materiałów, stabilności procesu czy

gotowych wyrobów nieuchronnie zajmuje cenny czas. Producenci maszyn pomiarowych nieustannie pracują nad

tym, aby ich maszyny były jak najszybsze przy zachowaniu najwyższych parametrów. Firma GE przy projektowaniu

kabiny Seifert x|cube położyła nacisk na oszczędność czasu podczas inspekcji. Z tego powodu zarówno detektor jak i

lampa zostały umieszczone na ramieniu w kształcie litery C (rys. 3) co umożliwiło znacznie przyspieszyć ruch tych

komponentów. Dodatkowym atutem jest zwiększenie układu inspekcyjnego o kolejny stopień swobody, gdyż ramię

oprócz ruchu pionowego, wychylne jest także o kąt ±45°, ułatwiając lokalizowanie defektów badanego obiektu.

Niezwykła szybkość zamykania drzwi kabiny, dopełnia funkcjonalność niemieckiej maszyny.

Rys. 3. Ramię w kształcie litery C, wychylne ±45°

Uzyskiwanie przejrzystych obrazów jest najtrudniejszym zadaniem jakie stoi przed operatorem. Niejednokrotnie

nawet doświadczony pracownik, może mieć problem z prawidłową interpretacją otrzymanych wyników. Maszyna

Seifert x|cube posiada unikalną w skali światowej filtrację obrazu o nazwie Flash!Filter. Dzięki zaawansowanej

technologii, odcienie szarości są dostosowywane dla ludzkiego oka. Umożliwia to ujrzenie szczegółów, które przy

konwencjonalnym zdjęciu rentgenowskim są niewidoczne, pozwalając w szybki i precyzyjny sposób dokonać inspekcji.

Efekt zastosowania filtracji Flash!Filter widoczny jest na poniższych rysunkach 4 i 5.

Rys. 4. Zdjęcie konwencjonalne

Rys. 5. Zdjęcie z wykorzystaniem Flash!Filter

Obiekty prześwietlane za pomocą przemysłowych rentgenów mogą osiągać masę nawet 300kg. Manipulowanie tak

ciężkim elementem, w celu umieszczenia go wewnątrz maszyny z pewnością byłoby niezwykle ryzykowne. W celu

rozwiązania tego problemu, firma GE opracowała specjalny manipulator. Oprócz ruchu badanym obiektem wewnątrz

maszyny, umożliwia on wysunięcie go poza obrys kabiny. Dzięki takiemu rozwiązaniu, w celu załadunku/rozładunku,

można wykorzystać suwnicę czy podnośnik, ułatwiając i przyspieszając pracę, zwiększając jednocześnie

bezpieczeństwo.

Przedstawiona maszyna wykonuje zdjęcia rentgenowskie, które wykorzystać można nie tylko na potrzeby inspekcji

2D. Seifert x|cube posiada możliwość wykonywania tomografii komputerowej (CT), dzięki której możliwe stają się

analizy objętościowe czy precyzyjne pomiary. We współpracy z oprogramowaniem Volume Graphics, możliwe są do

wykonania analizy danych CT:

•

•

•

•

•

pomiary współrzędnościowe,

porównanie z modelem CAD,

analiza defektów,

analiza grubości ścianek,

analiza materiałów kompozytowych.

Rys. 6. Przykładowa analiza porowatości odlewu aluminiowego

Rentgenowska technika inspekcyjna zajmuje coraz ważniejsze miejsce w procesie zapewnienia jakości. Badanie

geometrii zewnętrznej przestało wystarczać w kontroli rosnących wymagań wyrobów, a niszczenie próbek wydłużało

czas i zwiększało koszty. Dzięki swoim unikalnym właściwościom, promienie rentgenowskie mogą pomóc w szybkiej i

dokładnej inspekcji. Umieszczając je ponadto w kabinie rentgenowskiej, zapewniamy bezpieczeństwo operatorowi

skracając jednocześnie cenny czas.