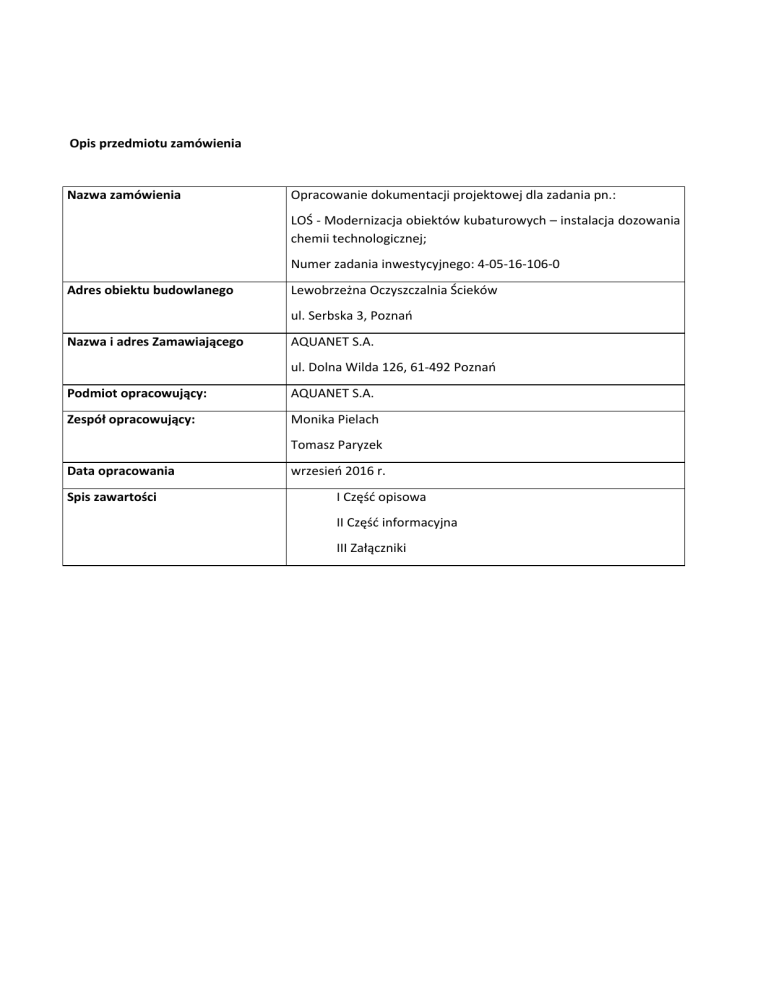

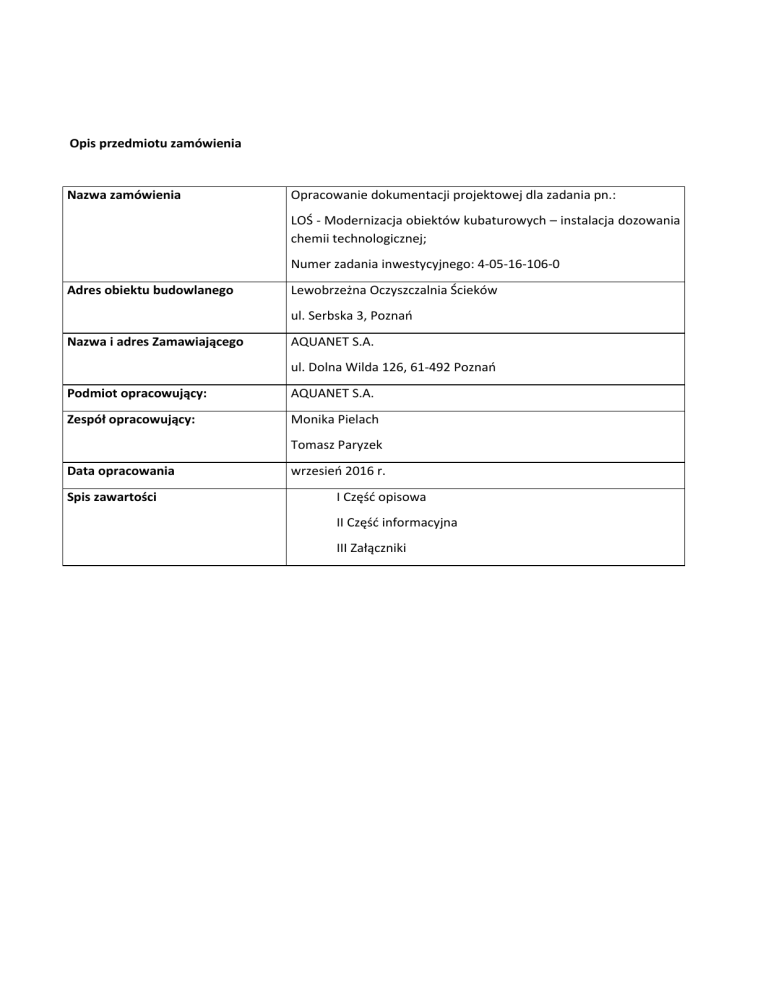

Opis przedmiotu zamówienia

Nazwa zamówienia

Opracowanie dokumentacji projektowej dla zadania pn.:

LOŚ - Modernizacja obiektów kubaturowych – instalacja dozowania

chemii technologicznej;

Numer zadania inwestycyjnego: 4-05-16-106-0

Adres obiektu budowlanego

Lewobrzeżna Oczyszczalnia Ścieków

ul. Serbska 3, Poznań

Nazwa i adres Zamawiającego

AQUANET S.A.

ul. Dolna Wilda 126, 61-492 Poznań

Podmiot opracowujący:

AQUANET S.A.

Zespół opracowujący:

Monika Pielach

Tomasz Paryzek

Data opracowania

Spis zawartości

wrzesień 2016 r.

I Część opisowa

II Część informacyjna

III Załączniki

Spis treści

I CZĘŚĆ OPISOWA ................................................................................................................................................................. 3

1.

OGÓLNY OPIS PRZEDMIOTU ZAMÓWIENIA ........................................................................................................................ 3

1.1 Wstęp ............................................................................................................................................................ 3

1.2 Zakres prac projektowych ............................................................................................................................. 4

1.3 Aktualne uwarunkowania wykonania przedmiotu zamówienia.................................................................... 4

1.4 Ogólne właściwości funkcjonalno-użytkowe projektowanych obiektów i instalacji ................................... 10

1.5 Szczegółowe właściwości funkcjonalno-użytkowe ...................................................................................... 10

2.

1.5.1

Instalacja chemii technologicznej do dawkowania przed Halą Krat ………………………………………...10

1.5.2

Instalacja chemii technologicznej do dawkowania na początku strefy DF na bioreaktorze………11

1.5.3

Zasilanie elektryczne, sterowanie, automatyka, wizualizacja procesów .................................... 12

1.5.4

Rozruch instalacji ........................................................................................................................ 22

OPIS WYMAGAŃ W STOSUNKU DO PRZEDMIOTU ZAMÓWIENIA ........................................................................................... 23

2.1 WYMOGI DOTYCZĄCE WIEDZY I DOŚWIADCZENIA WYKONAWCY ................................................................................. 23

2.2 DOKUMENTACJA PROJEKTOWA ............................................................................................................................ 23

2.2.1

PROJEKT BUDOWLANY........................................................................................................................ 24

2.2.2

PROJEKT WYKONAWCZY ..................................................................................................................... 25

2.2.3

FORMAT DOKUMENTÓW WYKONAWCY.................................................................................................. 28

2.2.4

POZOSTAŁE OPRACOWANIA ................................................................................................................. 29

II CZĘŚĆ INFORMACYJNA .................................................................................................................................................... 30

1.

Oświadczenie zamawiającego stwierdzające jego prawo do dysponowania nieruchomością na cele budowlane.30

2.

Przepisy prawne i normy związane z projektowaniem niniejszego zadania…………………………………………………………30

3.

Inne posiadane informacje i dokumenty niezbędne do zaprojektowania i wykonania robót budowlanych…….….33

III ZAŁĄCZNIKI ..................................................................................................................................................................... 37

2

I CZĘŚĆ OPISOWA

1.

Ogólny opis przedmiotu zamówienia

1.1. Wstęp

1.1.1. Zakres i przedmiot zamówienia

Przedmiotem zamówienia jest opracowanie dokumentacji projektowej i wykonanie instalacji dozowania

chemii technologicznej na terenie Lewobrzeżnej Oczyszczalni Ścieków („LOŚ”) dla miasta Poznania

zlokalizowanej przy ulicy Serbskiej, w ramach zadania inwestycyjnego o numerze 4-05-16-106-0 pt.: „LOŚ Modernizacja obiektów kubaturowych”.

Zakres zamówienia obejmuje:

1. Wykonanie dokumentacji projektowej (budowlanej i wykonawczej) wraz z uzyskaniem

wszystkich niezbędnych warunków technicznych, uzgodnień, opinii, decyzji administracyjnych.

1.1.

Uzyskanie pozwolenia na budowę dla robót budowlanych dla których uzyskanie pozwolenia

jest wymagane.

1.2.

Uzyskanie decyzji środowiskowej jeżeli takowa będzie konieczna.

2. Wykonaniu obu instalacji dozowania chemii technologicznej zgodnie z dokumentacją

projektową.

3. Wykonanie rozruchu obu instalacji wraz z zabezpieczeniem chemii do miesięcznych testów

rozruchowych.

Niniejszy dokument stanowiący Opis Przedmiotu Zamówienia zawiera informacje i wymagania

Zamawiającego niezbędne do wykonania prac projektowych i wykonawczych. Wszelkie koszty spełnienia

wymagań postawionych przez Zamawiającego w stosunku do przedmiotu zamówienia uważa się za

uwzględnione w cenie ofertowej.

1.1.2. Materiały źródłowe

Niniejszy Opis Przedmiotu Zamówienia powstał w oparciu o:

Dokumentację powykonawczą Lewobrzeżnej Oczyszczalni Ścieków dla m. Poznania;

Wytyczne Zamawiającego.

1.1.3. Wykorzystanie materiałów

Opisy zamieszczone w niniejszym OPZ stanowią materiał wyjściowy do wyceny prac projektowych i

wykonawczych. Ponadto mogą być wykorzystane i włączone do projektów budowlanych i wykonawczych, ale

nie mogą przez to ograniczać odpowiedzialności Wykonawcy za prawidłowość, rzetelność i zgodność z

obowiązującym prawem wykonanych przez niego dokumentów i robót budowlano-montażowych.

Jeżeli w jakimkolwiek miejscu w niniejszym OPZ zostały wskazane znaki towarowe, patenty lub pochodzenie

materiałów czy urządzeń służących do wykonania zamówienia - wszędzie tam Zamawiający dodaje wyrazy

„lub równoważne". W dokumentacji projektowej Wykonawca zobowiązany jest nie przytaczać nazw

własnych materiałów, urządzeń bądź ich producentów, jeżeli takowe się pojawią mają mieć charakter jedynie

przykładowy i służyć wyłącznie określeniu standardowej jakości materiałów i urządzeń, które mają być użyte

do realizacji robót. Do urządzeń wskazanych w dokumentacji projektowej, dla których są wskazane znaki

towarowe, patenty lub pochodzenie należy stosować urządzenia równoważne. Projekt budowlany oraz

wykonawczy, zestawienie materiałów, kosztorysy itp. należy opracować w taki sposób aby wskazać

parametry minimalne lub zakresy parametrów wymaganych przez dane materiały czy urządzenia.

3

Zamawiający nie dopuszcza określania parametrów materiałów czy urządzeń jednoznacznie wskazujących na

jednego producenta czy dostawcę.

1.2. Zakres prac projektowych – parametry charakterystyczne

Zakres rzeczowy zamówienia obejmuje zaprojektowanie i wykonanie następujących obiektów i instalacji:

a) Doprowadzenie chemii technologicznej do komory/studni przed Halą Krat;

Zaprojektowanie i wykonanie zbiornika/zbiorników poziomego lub pionowego z laminatów, wraz

z wanną wychwytową i instalacją dawkowania chemii technologicznej;

b) Doprowadzenie chemii technologicznej do bioreaktorów na początek strefy DF;

Zaprojektowanie i wykonanie zbiornika/zbiorników poziomego lub pionowego z laminatów, wraz

z wanną wychwytową i instalacją dawkowania chemii technologicznej;

c) Wykonania nowych ciągów komunikacyjnych (dróg wewnętrznych, placów manewrowych,

podjazdów, schodów, chodników itp.) w zakresie wynikającym z rozbudowy obiektu oraz wykonanie

rozbiórek i odtworzeń istniejących ciągów komunikacyjnych w zakresie wynikającym z rozbudowy

obiektu;

d) Wykonania instalacji elektrycznych, sterowania, automatyki, wizualizacji procesów i przesyłu danych

do centralnego systemu zarządzania dla wszystkich nowych urządzeń, instalacji i obiektów

wymienionych w punktach od a) do c);

e) Odtworzenia zieleni, jeżeli takowe będzie konieczne.

f) Rozruch obu instalacji dawkowania chemii, przed Halą Krat i instalacji dawkowania chemii na

początek strefy DF bioreaktorów, wraz z zabezpieczeniem odpowiedniej ilości chemii technologicznej

do miesięcznych testów rozruchowych.

Powyższy zakres został szczegółowo opisany i doprecyzowany w dalszej części niniejszego

dokumentu.

1.3. Aktualne uwarunkowania wykonania przedmiotu zamówienia

1.3.1. Lokalizacja inwestycji

Realizacja robót wchodzących w skład niniejszego kontraktu będzie miała miejsce na terenie oczyszczalni

ścieków zlokalizowanej w Poznaniu:

Adres obiektu: ul. Serbska 3, 61-696 Poznań

Użytkownikiem oczyszczalni ścieków jest AQUANET SA:

Adres siedziby Spółki: ul. Dolna Wilda 126, 61-492Poznań.

Oczyszczalnia znajduje się w północno-wschodniej części miasta w obrębie granic administracyjnych m.

Poznania. Obiekty oczyszczalni zlokalizowane są na działkach będącą własnością Aquanet SA Powierzchnia

całej oczyszczalni wynosi ok. 7 ha. Teren oczyszczalni jest dość zróżnicowany wysokościowo. Teren

oczyszczalni przeznaczony pod niniejszą inwestycję obejmuje działki nr 2/2, 3, 4/9, 6/1, 16/1, 17/2, 18/2, 19,

20, 21. Oświadczenie Zamawiającego stwierdzające jego prawo do dysponowania nieruchomością na cele

budowlane leży po stronie Zamawiającego.

1.3.2. Stan istniejący oczyszczalni ścieków

Dla celów niniejszego opracowania szczególnie istotne jest funkcjonowanie gospodarki ściekowej – części

mechanicznej i biologicznej.

4

Parametry technologiczne obiektu

Lewobrzeżna Oczyszczalnia Ścieków jest oczyszczalnią mechaniczno-biologiczną z podwyższonym usuwaniem

biogenów.

Projektowe wielkości przepływów ścieków oraz przepustowość oczyszczalni wynoszą:

Przepływ dobowy średni

Qdśr = 50 000 m3/d

Przepływ chwilowy maksymalny

Qh max = 3 140 m3/h

Przepustowość RLM

ok. 350 000

Aktualne rzeczywiste przepływy wynoszą:

Przepływ dobowy średni

Qdśr = 40 000 m3/d

(ok. 80% Qdśrprojektowanego)

Przepustowość RLM

216 000

Pomimo hydraulicznego niedociążenia oczyszczalni ładunki podstawowych zanieczyszczeń dopływających do

obiektu kształtują się na poziomie od 50 do ponad 80% ładunków nominalnych (projektowych).

1.3.3. Obiekty wchodzące w skład oczyszczalni

Podstawowe obiekty wchodzące w skład oczyszczalni zestawiono poniżej w podziale na procesy obejmujące

gospodarkę ściekową, osadową, gazową oraz obiekty energetyczne.

Część mechaniczna:

- Hala krat (ob. nr 01)

- Piaskowniki (ob. nr 02.1 – 02.2)

- Osadniki wstępne (ob. nr 03.1-03.4)

- Pompownia ścieków surowych wraz ze zbiornikami (ob. nr 04)

- Zbiorniki retencyjne (ob. nr 07.1 – 07.2)

- Budynek ścieków dowożonych (ob. nr 11)

- Zbiorniki cieczy stężonych (ob. nr 12.1-12.2)

- Zbiornik odświeżania ścieków dowożonych (ob. nr 13)

Część biologiczna:

- Reaktory biologiczne (ob. nr 05.1-05.4)

- Osadniki wtórne (ob. nr 06.1-06.2)

- Stacja dmuchaw (ob.09)

- Pompownia osadów surowych i stacji PIX (ob. 15)

Część osadowa:

- Pompownia osadu wstępnego (ob. nr 20)

- Zagęszczacze osadu (ob. nr 21.1-21.2)

- Zbiorniki osadu nadmiernego (ob. nr 22.1-22.2)

- Stacja mechanicznego zagęszczania osadu (ob. nr 23)

- Zbiornik mieszania osadów zagęszczonych (ob. nr 24)

- Pompownia osadów (ob. nr 25)

- Maszynownia komór fermentacji (pompownia osadu z wymiennikami ciepła) (ob. nr 27)

- Wydzielone komory fermentacji – ZKF-y (ob. nr 29.1-29.2)

- Zbiorniki osadu przefermentowanego (ob. nr 30)

- Pompownia osadu przefermentowanego (ob. nr 31)

5

Część gazowa:

- Odsiarczalnia biogazu (ob. nr 44)

- Zbiornik gazu (ob. nr 41)

- Gazogeneratorownia i kotłownia (ob. nr 40)

- Budynek dmuchaw biogazu (ob. nr 45)

- Stacja osuszania biogazu (ob. nr 26)

- Pochodnia gazu (ob. nr 43)

Obiekty energetyczne

- stacje transformatorowe (ob. 52.1 i 52.2).

1.3.4. Krótka charakterystyka istniejących obiektów związanych z realizacją

niniejszej inwestycji

Część ściekowa - Część mechaniczna

Ścieki na teren LOŚ dopływają grawitacyjnie z osiedla Winogrady oraz są tłoczone z pompowni „GARBARY” w

ilości stanowiącej dopełnienie ww. dopływu grawitacyjnego do ok 40 000 m3/d co odpowiada RLM60=

216 000 mk.

Ponadto na terenie oczyszczalni ścieków znajduje się punkt ścieków dowożonych do którego dowożone są

ścieki ze zbiorników bezodpływowych, w ilości ok 600 m3/d.

Pompownia Garbary tłoczy równolegle ścieki do Centralnej Oczyszczalni w Koziegłowach oraz do LOŚ.

Zastosowane rozwiązania techniczne pozwalają na obciążenie LOŚ w pogodzie suchej tak aby uzyskać stałą

dobową ilość ścieków na zadanym poziomie.

Jako, że LOŚ w pogodzie deszczowej służyć będzie, jako odciążenie Centralnej Oczyszczalni należy

spodziewać się dodatkowego dopływu ścieków mieszanych z kanalizacji ogólnospławnej w ilości ok 31 000

m3/d.

Ostatecznie przepływy charakterystyczne są następujące:

Przepływy

Jednostki

Wartość

Qśrd

m3/d

50 000

Qmax.d

m3/d

54 000

Q18

m3/h

3 084

Qmax.sek

dm3/s

872

m3/d

85 400

Pogoda sucha

Pogoda deszczowa

Qmaxd

Qmax sek

dm3/s

2 070

6

W pogodzie suchej ścieki tłoczone są do kanału zbiorczego i dalej przez 2 kraty, 2 piaskowniki i 4 osadniki

wstępne do biologicznego oczyszczania ścieków, natomiast podczas deszczy ścieki są przetłaczane nie tylko

do bioreaktorów, ale także do 2 zbiorników retencyjnych o łącznej pojemności 25 000 m3. Stąd po ustaniu

przepływów deszczowych ścieki odpompowane zostają w godzinach obniżonego napływu przez piaskowniki.

Pierwszym obiektem oczyszczalni jest Hala Krat, gdzie zastosowano kraty panelowo – taśmowe w ilości 2 + 1

(rezerwa) o prześwicie 8 mm. Tu oprócz ścieków świeżych dopływają także ścieki dowożone po odświeżeniu

w zbiorniku ścieków dowożonych, ciecze nadosadowe z zagęszczania, ciecze kożucha z osadników wtórnych

oraz ujęte z rejonu stacji zlewczej i pompowni recyrkulacyjnej ścieki deszczowe.

Po przecedzeniu całość spływa do 2 piaskowników napowietrzanych o przepływie poziomym, gdzie

wytrącane są zawiesiny mineralne. Tu mogą być również dawkowane alternatywnie stężone ciecze osadowe

z lotnymi kwasami tłuszczowymi LKT. Ścieki z LKT pochodzą z zagęszczaczy/fermenterów grawitacyjnych

gdzie są wypierane przez przelewy świeżym osadem wstępnym, a następnie spływają do 2 zbiorników cieczy

stężonych lub do pompowni ob. 04.

Powietrze zużyte z piaskowników oraz zbiorników cieczy stężonych jest skierowane na biofiltr 55.1.

Następnie ścieki spływają do 4 osadników wstępnych o przepływie poziomym o objętości 930 m3 każdy.

Osadniki te są hermetycznie przykryte, a zużyte powietrze skierowane jest na biofiltry nr 55.2 łącznie z

powietrzem odciąganym z budynku krat.

Mechanicznie podczyszczone ścieki spływają do pompowni ścieków składającej się ze zbiornika

dwudzielnego i z komory suchej – w której zainstalowano 10 identycznych pomp wirowych suchostojących.

Pompy tłoczą ścieki dwoma nitkami fi 700 – każda skierowana do „własnego” rektora oraz w porze

deszczowej dodatkowo 1 nitką fi 1200 skierowaną do zbiorników retencyjnych. Pomiary przepływu ścieków

odbywają się przy bioreaktorach. Pompy pogrupowane są w 3 niezależne zespoły: dwa dwupompowe dla

ścieków z pogody suchej (4 x 250 l/s) i jeden czteropompowy dla dodatkowych ścieków tłocznych do

zbiorników retencyjnych (4 x 344 l/s). Ponadto zastosowano 2 pompy rezerwowe wspólne dla zespołów

pogody suchej i deszczowej.

Następnie ścieki są tłoczone do czterech pogrupowanych w niezależne pary bioreaktorów, każdy składający

się ze stref:

denitryfikacji osadu recyrkulowanego DNO

defosfatacji DF

denitryfikacji DN

symultanicznej nitryfikacji i denitryfikacji N

odtlenienia recyrkulacji wewnętrznej REZ

Między strefami denitryfikacji i nitryfikacji zastosowano pompy cyrkulacji wewnętrznej. Strefa DNO została

zaprojektowana tak, aby umożliwiała wykorzystywanie jej w charakterze selektora poprawiającego

właściwości sedymentacyjne osadu poprzez likwidację bakterii odpowiedzialnych za puchnięcie osadu w

wyniku przeciążenia części osadu. Strefy DNO, DF i DN zostały przykryte hermetycznie, a powietrze z

przestrzeni nad ściekami skierowane na biofiltry nr 55.3 łącznie z powietrzem ze stacji zlewczej.

7

Niezbędny do procesu tlen wprowadzany jest do ścieków systemem dyfuzorów drobnopęcherzykowych,

membranowych o efektywności natlenienia do 4,5 kgO2/kWh. Każda strefa nitryfikacji posiada niezależny

system sterowania. Powietrze do procesu oczyszczania w sposób płynny dostarczają dmuchawy

zlokalizowane w budynku dmuchaw.

Poszczególne strefy reaktora stanowią kolejno po sobie odrębne zbiorniki jednak mieszanie ścieków z

osadem w poszczególnych strefach odbywa się wg modelu cyrkulacyjnego, dzięki czemu zminimalizowane

zostało zużycie mocy na mieszanie i na recyrkulację wewnętrzną, a także zwiększone wykorzystanie tlenu

przez wydłużenie drogi pęcherzyków powietrza. Model cyrkulacyjny poszczególnych faz pozwala również na

walkę z ciągle pojawiającym się w procesie kożuchem oraz na wykorzystanie strefy N na symultaniczną strefę

nitryfikacji i denitryfikacji.

Dodatkowo przewidziano ewentualne wspomaganie procesu biologicznego usuwania fosforu za pomocą

PIXu dawkowanego symultanicznie do odpływu z komór symultanicznej nitryfikacji i denitryfikacji.

Mieszanina ścieków oczyszczonych i osadu czynnego spływa do 2 osadników wtórnych. Odseparowany od

ścieków osad nadmierny ulega zagęszczeniu na dnie osadnika, po którym zgarniany jest do leja centralnego,

a następnie zasysany przez pompy usytuowane w pompowni osadu czynnego i stacji PIX i tłoczony jest do

komór DNO w bioreaktorach.

Pozbawione zawiesiny osadu czynnego ścieki przelewają się do żelbetowych koryt, wyposażonych w

przelewy pilaste i stąd przez komorę odpływają do rzeki.

1.3.5. Dostępność mediów i terenu

Dostępność terenu

Zakres inwestycji nie przekroczy terytorialnie obecnego obszaru zajmowanego przez Lewobrzeżną

Oczyszczalnię Ścieków w Poznaniu i ograniczy się do zabudowy działek nr 2/2, 3, 4/9, 6/1, 16/1, 17/2, 18/2,

19, 20, 21 będących własnością Zamawiającego.

Zasilanie w media

Zaopatrzenie w wodę wodociągową

Oczyszczalnia zaopatrywana jest w wodę z sieci wodociągowej. Woda wodociągowa używana jest głównie do

celów socjalno-bytowych oraz dla celów ppoż. (hydranty). W celach technologicznych używana jest jedynie

do rozrabiania roztworu flokulantu na stacji zagęszczania osadu nadmiernego. W celach technologicznych

stosowana jest natomiast głównie woda technologiczna (ściek oczyszczony).

Sieć wody technologicznej

Woda technologiczna jest ściekiem oczyszczonym pompowanym z odpływu oczyszczalni przez pompownię

płuczną. Woda technologiczna z pompowni używana jest w sposób ciągły w hali krat do płukania krat i

prasopłuczek, do płukania zbiorników retencyjnych, w stacji zagęszczania osadów do płukania instalacji i

zagęszczarek taśmowych, płukania rurociągów w pompowni osadów i na maszynowni ZKFów oraz do

płukania zbiorników osadu przefermentowanego, jak i do instalacji biofiltracji powietrza.

8

Ścieki lokalne (własne)

Na terenie oczyszczalni istnieje kanalizacja wewnątrzzakładowa stanowiąca zamknięty układ. Kanalizacja

odbiera ścieki socjalne oraz technologiczne (odcieki z zagęszczaczy, odcieki z zagęszczarek mechanicznych,

itp.) i kieruje je na początek układu oczyszczania.

Gospodarka energetyczna

Obiekty Lewobrzeżnej Oczyszczalni Ścieków zaopatrywane są w energię elektryczną za pomocą 2 stacji

transformatorowo- rozdzielczej 15/0,4 kV zlokalizowanych na terenie oczyszczalni.

1.3.6. Dokumentacja techniczna stanu istniejącego

Rysunki powykonawcze oraz opisy techniczne w zakresie dotyczącym istniejących obiektów przeznaczonych

do modernizacji i rozbudowy zostały załączone w Części Informacyjnej niniejszego OPZ.

Zamawiający posiada dokumentację techniczną pozostałych obiektów oczyszczalni ścieków i w przypadku

zaistnienia potrzeby, na wniosek Wykonawcy może ją udostępnić. Opracowania mogą zostać wykorzystane

jako materiał wyjściowy do projektowania lub włączone do projektów budowlanych i wykonawczych, co nie

ogranicza odpowiedzialności Wykonawcy za prawidłowość, rzetelność i zgodność z obowiązującym prawem

wykonanych przez niego dokumentów.

1.3.7. Zapoznanie się Wykonawcy z warunkami wykonania

Projekt powinien zawierać informacje dla Wykonawcy o zapewnieniu ciągłości pracy modernizowanej

oczyszczalni. W projekcie przewidziana zostanie także utylizacja materiałów – plan gospodarki odpadami,

aby podczas realizacji zadania był możliwy szybki transport i utylizacja powstałych odpadów zgodnie z

obowiązującymi przepisami. Dla potrzeb wykonania zakresu rzeczowego Przedsięwzięcia, konieczne jest

wykonie projektów wykonawczych oraz dokumentów jakie muszą być uzyskane przed rozpoczęciem budowy

potrzebnych do sprawnego wybudowania zakresu rzeczowego, przy zastosowaniu zasad i wytycznych

podanych w niniejszym OPZ.

Wykonawca przed złożeniem Oferty zobowiązany jest do zaznajomienia się z:

Wymaganiami Zamawiającego;

Dokumentacją projektową załączoną w części informacyjnej do niniejszego OPZ.

Wykonawca zobowiązany jest do zaznajomienia się z wszystkimi szczegółami wymagań Zamawiającego oraz

poszukiwania objaśnień, jeżeli cokolwiek jest niezrozumiałe lub według niego szkodliwe dla projektu.

Zamawiający zaleca odbycie wizji lokalnej obiektu, przy udziale technologa Pani Moniki Pielach (785023480).

Wykonawca, składając Ofertę, deklaruje, że:

zapoznał się z należytą starannością z treścią OPZ,

uzyskał wiarygodne informacje o wszystkich warunkach i zobowiązaniach, które w jakikolwiek

sposób mogą wpłynąć na wartość czy charakter wymaganych działań wykonawcy;

zaakceptował bez zastrzeżeń czy ograniczeń i w całości treść OPZ i wzoru Umowy;

Wykonawca zobowiązany jest znać wszystkie przepisy i wytyczne, które w jakikolwiek sposób związane są z

projektowanymi robotami oraz późniejszym ich wykonaniem, a w szczególności pod względem BHP oraz

ochrony środowiska a w tym przepisów ADR. Wykonawca będzie w pełni odpowiedzialny za uwzględnienie

tych praw, przepisów i wytycznych w opracowanej dokumentacji projektowej oraz przy wykonaniu zakresu

prac objętego niniejszym OPZ. Zamawiający ma prawo zgłosić swoje uwagi do dokumentacji w szczególności

pod kątem zgodności z przepisami a uwagi te Wykonawca uwzględni w dokumentacji.

9

Wykonawca przed rozpoczęciem prac projektowych i wykonawczych dokona potwierdzenia bądź weryfikacji

danych wyjściowych do projektowania przygotowanych przez Zamawiającego i w uzasadnionych wypadkach

dostosuje rozwiązania technologiczne i techniczne tak, aby zagwarantować osiągnięcie wymagań zawartych

w OPZ. Wykonawca na własny koszt wykona wszystkie badania i analizy uzupełniające niezbędne dla

prawidłowego wykonania przedmiotu zamówienia.

1.4. Ogólne właściwości funkcjonalno – użytkowe projektowanych obiektów i instalacji

Zasadniczym celem niniejszego zadania jest zaprojektowanie i wykonanie dwóch instalacji dozowania chemii

technologicznej (koagulantu).

a. Pierwsza zlokalizowana przed Halą Krat, która w znacznym stopniu ograniczy korozję siarczanową

konstrukcji obiektów betonowych, zlokalizowanych w dalszym procesie technologicznym

oczyszczalni oraz oddziaływanie odorowe. Ze względu na to, że obiekt jest zhermetyzowany,

konieczne jest dawkowanie przed Halę Krat środka chemicznego strącającego siarkowodór, ale

jednocześnie nie niszczącego urządzeń oczyszczalni a także takiego, który nie będzie wiązał związków

węgla, aby nie zaburzyć pracy części biologicznej.

b. Druga zlokalizowana w sąsiedztwie części biologicznej oczyszczalni. Instalacja dozowania chemii

technologicznej w tym miejscu, ma za zadanie w znaczny sposób ograniczyć powstawanie bakterii

nitkowatych, które odpowiedzialne są za powstawanie kożucha w części biologicznej oczyszczalni, a

co za tym idzie ograniczenie odorów, wywoływanych przez zalegający kożuch.

Dla instalacji a i b konieczne jest zaprojektowanie zbiorników pozwalających na zmagazynowanie środka

chemicznego na jeden tydzień pracy. Lokalizacja ww. instalacji powinna znajdować się w bezpośrednim

sąsiedztwie miejsca dawkowania, nie ograniczając istniejących ciągów komunikacyjnych.

Zamawiający wymaga dla wszystkich zastosowanych urządzeń, serwisu lub przedstawiciela serwisu w Polsce.

Szczegółowe warunki i wymogi w zakresie wykonania niniejszej inwestycji zostały przedstawione w pkt. 1.5

Opisu Przedmiotu Zamówienia.

1.5.

Szczegółowe właściwości funkcjonalno-użytkowe

Parametry obiektów i urządzeń podanych w OPZ należy traktować jedynie jako dane orientacyjne.

Rzeczywiste wartości wyspecyfikowanych w niniejszym punkcie parametrów technicznych określi projektant.

Niemniej jednak parametry obliczone lub dobrane przez Wykonawcę muszą zapewniać spełnianie przez

zaprojektowane roboty wymagań funkcjonalno-użytkowych wyspecyfikowanych w niniejszym OPZ.

1.5.1. Instalacja chemii technologicznej (koagulantu) do dawkowania przed Halą Krat

W ramach przedmiotowej inwestycji należy zaprojektować doprowadzenie chemii technologicznej

(koagulantu) do komory (studni) przed Halą Krat w celu redukcji siarkowowdoru. Zaprojektowanie i

wykonanie zbiornika lub zbiorników - poziomych lub pionowych z laminatów, wraz z wanną wychwytową i

instalacją dawkowania koagulantu. W obrębie wanny wychwytowej, celem maksymalnego ograniczenia

możliwości rozlania się koagulantu poza wannę, powinna także znajdować się szafa do załadunku. Objętość

zbiornika/zbiorników i instalacja powinna być przystosowana dla koagulantu w zakresie pH 1 do 7 i

temperaturze roboczej cieczy mniejszej lub równej 60OC oraz w zakresie dawkowania od 0 do 300 g/m3

ścieków i zapewnić objętość na 1 tydzień dawkowania środka. Lokalizację zbiornika i instalacji określi

10

projektant, jednak ma być wykonana w taki sposób aby była możliwość napełnienia zbiornika przez cysternę

i była możliwa kontrola stanu zbiornika i instalacji podczas okresowego przeglądu oraz ewentualnych

napraw.

Wymagania techniczno – technologiczne instalacji:

Zbiorniki poziome lub pionowe, magazynujące chemię technologiczną (koagulant)

wykonane z laminatów;

Instalacja do załadunku zbiornika zgodna z wymaganiami UDT;

Zamawiający nie dopuszcza wykonania instalacji ze stali nierdzewnej;

Szafka napełniająca z materiału tworzywowego odpornego na koagulant w zakresie pH 17 i temperatura robocza cieczy równa lub poniżej 60OC

Zespół min. 3 pompek dawkujących umieszczonych w szafie – każda zapewniające

dawkowanie reagenta w zakresie od 0 do 150 g/m3 dopływających ścieków;

o Wydajność zespołu zapewniająca dawkowanie w zakresie 0 – 300 g/m3 ścieku

dopływającego

o Sterowanie: sterowanie fabryczne z automatyczną zmianą wydajności pompy

sygnałem 4÷20mA, lub przez sieć komunikacyjną Profibus DP/Profinet IO, szafa

sterownicza zawierająca elektryczne obwody wykonawcze i sterownicze dla

poszczególnych elementów instalacji (w tym sterownik PLC i lokalny panek

operatorski HMI), komunikacja z systemem wizualizacji SCADA i sterownikami

obiektowymi PLC po sieci Industrial Ethernet.

Instalacja zasilająca

o Instalacja dawkowania koagulantu wykonana zgodna z UDT;

o Zawory odcinające na ssaniu i tłoczeniu pomp sterowane elektrycznie z

możliwością załączenia z systemu SCADA;

o Pomiar przepływu koagulantu;

Opomiarowanie zbiorników – w zakresie poziomu chemii technologicznej (koagulantu)

wraz z sygnalizacją akustyczną i optyczną przed przepełnieniem oraz zewnętrzny,

optyczny wskaźnik napełnienia każdego zbiornika z podglądem w SCADA poziomu ich

wypełnienia.

Projektant zaprojektuje a wykonawca dostarczy dwie sondy do pomiaru siarkowodoru

on-line włączone do systemu SCADA, jedną zlokalizowaną przed Hala Krat a drugą na

części mechanicznej oczyszczalni ścieków, w miejscu wskazanym przez Zamawiającego.

1.5.2. Instalacja chemii technologicznej do dawkowania na początku strefy DF na bioreaktorze

W ramach przedmiotowej inwestycji należy zaprojektować doprowadzenie chemii technologicznej

(koagulantu )na początek komory DF do każdego z bioreaktora, w celu redukcji bakterii nitkowatych kożucha. Zaprojektowanie i wykonanie zbiornika lub zbiorników - poziomych lub pionowych z laminatów,

wraz z wanną wychwytową i instalacją dawkowania koagulantu. W obrębie wanny wychwytowej, celem

maksymalnego ograniczenia możliwości rozlania się koagulantu poza wannę, powinna także znajdować się

szafa do załadunku. Objętość zbiornika/zbiorników i instalacja powinna być przystosowana dla koagulantu w

11

zakresie pH 1 do 7 i temperaturze roboczej cieczy mniejszej lub równej 60OC oraz w zakresie dawkowania od

0 do 300 g/m3 ścieków dopływających do każdego z bioreaktorów lub sumy przepływu ścieków dla

poszczególnego ciągu technologicznego i zapewnić objętość na 1 tydzień dawkowania środka. Projektant

zaprojektuje oddzielną instalację wraz ze zbiornikiem dla każdego bioreaktora lub na ciąg technologiczny w

zależności od możliwości lokalizacyjnych. Lokalizację zbiornika/zbiorników i instalacji określi projektant,

jednak ma być wykonana w taki sposób aby była możliwość napełnienia zbiornika przez cysternę i była

możliwa kontrola stanu zbiornika i instalacji podczas przeglądu oraz ewentualnych napraw.

Wymagania techniczno – technologiczne instalacji przewidzianej dla jednego bioreaktora w przypadku

jednego zbiornika na ciąg technologiczny elementy instalacyjne w tym dawkujące należy podwoić:

Zbiorniki poziome lub pionowe, magazynujące chemię technologiczną (koagulant) wykonane z

laminatów;

Instalacja do załadunku zbiornika zgodna z wymaganiami UDT;

Zamawiający nie dopuszcza wykonania instalacji ze stali nierdzewnej;

Szafka napełniająca z materiału tworzywowego odpornego na koagulant w zakresie pH 1-7 i

temperatura robocza cieczy równa lub poniżej 60OC

Zespół min. 3 pompek dawkujących umieszczonych w szafie – każda zapewniające dawkowanie

reagenta w zakresie od 0 do 150 g/m3 dopływających ścieków;

o Wydajność zespołu zapewniająca dawkowanie w zakresie 0 – 300 g/m3 ścieku

dopływającego

o Sterowanie: sterowanie fabryczne z automatyczną zmianą wydajności pompy sygnałem

4÷20mA, lub przez sieć komunikacyjną Profibus DP/Profinet IO, szafa sterownicza

zawierająca elektryczne obwody wykonawcze i sterownicze dla poszczególnych elementów

instalacji (w tym sterownik PLC i lokalny panek operatorski HMI), komunikacja z systemem

wizualizacji SCADA i sterownikami obiektowymi PLC po sieci Industrial Ethernet.

Instalacja zasilająca

o Instalacja dawkowania koagulantu wykonana zgodna z UDT;

o Zawory odcinające na ssaniu i tłoczeniu pomp sterowane elektrycznie z możliwością

załączenia z systemu SCADA;

o Pomiar przepływu koagulantu;

Opomiarowanie zbiorników – w zakresie poziomu chemii technologicznej (koagulantu) wraz z

sygnalizacją akustyczną i optyczną przed przepełnieniem oraz zewnętrzny, optyczny wskaźnik

napełnienia każdego zbiornika z podglądem w SCADA poziomu ich wypełnienia.

1.5.3. Zasilanie elektryczne, sterowanie, automatyka, wizualizacja procesów

Oczyszczalnia posiada system pomiarów, monitoringu i sterowania pracą poszczególnych urządzeń. W

ramach niniejszego Kontraktu projektując system zasilania i sterowania. Wykonawca powinien mieć na

względzie unifikację rozwiązań z obiektami i urządzeniami już eksploatowanymi przez Zamawiającego, tak by

projektowany układ stanowił funkcjonalny element całości systemu, umożliwiający łatwy i sprawny serwis

urządzeń oraz eksploatację systemu zasilania i sterowania. Zamawiający wymaga, aby sterowniki

programowalne PLC, panele operatorskie, osprzęt transmisyjny, aparatura AKP, aparatura łączeniowa były

12

kompatybilne z już użytkowanymi na obiektach Lewobrzeżnej Oczyszczalni Ścieków w Poznaniu oraz

elementy systemu AKPiA powinny być zgodne z polityką unifikacji urządzeń w spółce AQUANET SA.

Koncepcję rozwiązań technicznych należy na etapie projektowym przedstawić do uzgodnienia z Działem CSZGA Zamawiającego.

1.5.3.1 Zasilanie instalacji dozowania chemii technologicznej.

Dwie nowe instalacje dozowania chemii technologicznej powinny być zasilane z istniejących pól zasilających

rozdzielni n.n znajdujących się najbliżej projektowanych szaf sterowniczych tych instalacji i posiadających

odpowiednie rezerwy zasilania. Wykonawca wyposaży pola zasilające nowe instalacje w odpowiednie

urządzenia łączeniowe, pomiarowe i zabezpieczające niezbędne dla prawidłowej i bezpiecznej pracy tych

instalacji. Zasilanie elektryczne nowych instalacji dozowania chemii technologicznej należy zaprojektować i

wykonać zgodnie z normą PN-IEC-60364 „Instalacje elektryczne w obiektach budowlanych” oraz zgodnie z

przepisami prawa budowlanego.

Obwody zasilające instalacje dozowania chemii technologicznej powinny zostać wyposażone w licznik energii

elektrycznej (analizator parametrów sieciowych) wraz z odpowiednim osprzętem elektrycznym z przekazem

informacji do sterownika PLC sterującego instalacją lub innego nadrzędnego istniejącego sterownika PLC po

sieci Profibus DP lub Profinet IO.

Należy wykonać wszystkie niezbędne pomiary obwodów zasilających nowe instalacje (impedancja pętli

zwarcia, rezystancja izolacji kabli, rezystancję uziemienia, skuteczność działania wyłącznika różnicowoprądowego) zgodnie z PN/EN 60364. Protokoły z wykonanych pomiarów należy przekazać Zamawiającemu

przed czynnościami rozruchowymi i powinny stanowić część dokumentacji powykonawczej.

1.5.3.2 Sterowanie i wizualizacja – Instalacje dozowania chemii technologicznej.

Systemy sterowania i bezpieczeństwa dwóch instalacji dozowania chemii technologicznej powinny być

zrealizowane w oparciu o sterowniki modułowe, swobodnie programowalne typu PLC. Sterowniki te

powinny komunikować się bezpośrednio z istniejącymi sterownikami obiektowym PLC bez ich rozbudowy o

dodatkowe moduły komunikacyjne poprzez sieć Industrial Ethernet (przyłączenie do istniejącej sieci na LOŚ) i

zapewnić dwustronną wymianę danych z tymi sterownikami i istniejącym systemem wizualizacji i archiwizacji

danych SCADA typu SIEMENS WinCC v6.2, tablicy synoptycznej także opartej o program typu SIEMENS

WinCC v6.2 znajdującej się w CD COŚ Koziegłowy, oraz powinny umożliwić dostęp w celach diagnostycznych

do CPU sterownika poprzez sieć Industrial Ethernet. Preferowanym rozwiązaniem jest zastosowanie

sterowników PLC tego samego producenta co sterowniki obiektowe z którymi się komunikuje. System

sterowania instalacją dozowania chemii technologicznej powinien być wyposażony w lokalny panel

operatorski HMI. Panele operatorskie powinny być tego samego producenta co sterownik z którym

współpracują.

System sterowania powinien zapewnić pracę urządzeń wykonawczych instalacji w trzech trybach sterowania:

lokalne – samodzielna praca z lokalnego stanowiska sterowania przy instalacji z

pominięciem sterownika PLC.

zdalne – praca poszczególnych urządzeń na podstawie poleceń i nastaw z systemu

wizualizacji i archiwizacji danych SCADA typu SIEMENS WinCC v6.2 lub panelu

operatorskiego HMI wydawanych przez obsługę pod nadzorem sterownika PLC.

13

automatyczne – praca instalacji na podstawie algorytmu sterowania programu sterownika

PLC.

W każdym z tych trzech trybów sterowania muszą działać zabezpieczenia napędów urządzeń wykonawczych

(np. zbyt wysoka temperatura, ciśnienie, możliwość wyłączenia wyłącznikiem awaryjnym itp.)

Dla wszystkich napędów (pompy, dmuchawy itp.) zaimplementować programowe liczniki całkowitego czasu

pracy, oraz liczniki czasu pracy z możliwością kasowania dla czynności eksploatacyjnych, konserwacyjnych.

Status pracy, parametry i komendy sterowania, informacje o stanach awaryjnych instalacji dozowania chemii

technologicznej należy przesłać i zwizualizować na lokalnym panelu operatorskim HMI, w istniejącym

systemie wizualizacji i archiwizacji danych SCADA typu SIEMENS WinCC v6.2 (dwa serwery i cztery stacje

klienckie) na LOŚ oraz na tablicy synoptycznej także opartej o program typu SIEMENS WinCC v6.2

zlokalizowanej w Centralnej Dyspozytorni COŚ w Koziegłowach (wizualizacja na komputerach klienckich i

ekranach synoptycznych).

Oprogramowanie i wizualizacja.

Program sterowania sterowników PLC instalacji dozowania chemii technologicznej powinien realizować

całość algorytmów sterowania, zabezpieczeń oraz innych niezbędnych do prawidłowego i bezpiecznego

działania obiektu. Jeżeli w celu realizacji umowy wystąpi taka konieczność, to Wykonawca dokona

odpowiednich modyfikacji w zakresie konfiguracji i programu istniejących sterowników obiektowych PLC,

paneli operatorskich HMI, systemu wizualizacji i archiwizacji danych SCADA, przy zachowaniu istniejącej

funkcjonalności algorytmów sterowania, zabezpieczeń, pomiarów nie wchodzących w zakres realizacji

umowy w wyżej wymienionych urządzeniach.

Oprogramowanie sterowników programowalnych PLC powinno powstać w dedykowanym programie

inżynierskim. Oprogramowanie powinno, oraz zawierać symbole dla wszystkich zmiennych, bloków

programowych i bloków danych. Każdy fragment programu musi zostać opatrzony bogatym komentarzem

opisującym działanie danego fragmentu programu. Komentarze i nazwy symboliczne muszą być wyłącznie w

języku polskim. Wizualizować należy wszystkie możliwe dane, pomiary, stany urządzeń, napędów itd. Jeśli

chodzi o sposób wizualizacji, struktury danych, stanów urządzeń, sygnalizacji alarmów, wyglądu i układu

graficznego ekranów itd. należy wzorować się na istniejącym systemie SCADA.

Oprogramowanie sterowników typu PLC dostarczonych przez Wykonawcę lub w których Wykonawca

zmodyfikuje programy, paneli operatorskich HMI, systemu wizualizacji i archiwizacji danych SCADA po

odbiorze w całości przejdzie na własność Zamawiającego. Rozumie się przez to, że Wykonawca zrzeknie się

do nich całkowicie praw autorskich na rzecz Zamawiającego oraz innych roszczeń z tego tytułu.

Oprogramowanie powinno zostać przekazane Zamawiającemu wraz z dokumentacją powykonawczą. Jeżeli

Wykonawca po tym terminie będzie wprowadzał poprawki do oprogramowania (wynikające np. z gwarancji),

jest zobowiązany do niezwłocznego przekazania nowej wersji Zamawiającemu. Oprogramowania sterujące i

wizualizacyjne muszą być oprogramowaniem o otwartym w 100% kodzie źródłowym. Nie można blokować

dostępu do podglądu programu, ani żadnego jego fragmentu zarówno w trybie on-line, jak i off-line np. przez

zastosowanie haseł w PLC, panelach operatorskich HMI i systemach SCADA. Zamawiający zobowiązuje się do

niedokonywania zmian programowych – w zakresie fragmentów programów wykonywanych przez

Wykonawcę - podczas gwarancji bez wiedzy i zgody Wykonawcy. Nie dopuszcza się przekazania programu

lub jego fragmentów w formie zablokowanej nawet na czas gwarancji. Przekazane oprogramowanie PLC

musi być w wersji źródłowej. Dodatkowo, Wykonawca, jeśli będzie korzystał z podwykonawców w zakresie

których będzie realizacja całości lub części prac programowych niezbędnych do realizacji zadania

zobowiązany jest do takiego spisania z nimi umowy, aby zabezpieczyć możliwość zrealizowania całego tego

punktu niniejszego dokumentu.

14

Programy dla istniejących na LOŚ sterowników obiektowych PLC, paneli operatorskich HMI, oraz systemu

wizualizacji i archiwizacji danych SCADA są własnością Zamawiającego i zostaną udostępnione Wykonawcy

dla realizacji umowy, przy czym system sterowania LOŚ podlega gwarancji udzielonej przez firmę „ControlTec

Sp. z o.o.” i Wykonawca zobowiązany jest uzyskać zgodę firmy „ControlTec Sp. z o.o.” na przeprowadzenie

prac związanych z integracją systemów dawkowania chemii technologicznej z istniejącymi systemami

sterowania i wizualizacji LOŚ.

Na czas trwania gwarancji Zamawiający wymaga udostępnienia oprogramowania istniejących sterowników

obiektowych, paneli operatorskich HMI, systemów wizualizacji i archiwizacji danych SCADA przekazanych

Wykonawcy - z wyjątkiem fragmentów modyfikowanych przez Wykonawcę - w związku z planowanymi

innymi inwestycjami Zamawiającego. Udostępnienie tego oprogramowania nie będzie wiązało się z utratą

gwarancji na wykonane przez Wykonawcę prace.

Jeżeli realizacja umowy wymaga prowadzenia prac programistycznych w istniejących sterownikach

obiektowych na czynnych i pracujących obiektach, to prowadzone prace nie mogą zakłócać ciągłości pracy

Lewobrzeżnej Oczyszczalni Ścieków, w związku z czym Wykonawca ma obowiązek koordynacji prac ze

służbami utrzymania ruchu i z działem Serwisu Automatyki Zamawiającego. Wykonawca zobowiązany jest do

zbierania, archiwizowania kolejnych wersji oprogramowania sterowników i HMI nie rzadziej niż raz na dwa

tygodnie, dotyczy oprogramowania sterowników i HMI które będą przekazane przez Zamawiającego

Wykonawcy i przez Wykonawcę modyfikowane. Zamawiający musi mieć dostęp do oprogramowania

urządzeń nie podlegających modyfikacjom w celach diagnostycznych - obiekty technologiczne oczyszczalni

nie będą wyłączone z ruchu. Wykonawca powinien rozpocząć zbieranie i archiwizowanie kolejnych wersji

oprogramowania od momentu wprowadzenia modyfikacji sterowników i paneli na

obiektach

technologicznych.

Standardy dla potrzeb AKPiA.

- Sygnały binarne – 24V DC sygnalizacja stanów przez styki bez potencjałowe.

- Pomiary analogowe – sygnał 4-20mA.

- Zasilanie urządzeń i komponentów automatyki z dedykowanych zasilaczy 24V DC lub

napięciem 230V AC.

- PROFIBUS DP – komunikacja ze sterownikami PLC, modułami oddalonych wejść/wyjść,

panelami operatorskimi HMI, urządzeniami pomiarowymi/wykonawczymi.

Urządzenia i osprzęt sieciowy Profibus DP powinny być zgodne ze standardem

europejskim EN50170 / IEC61158 oraz posiadać certyfikat zgodności ze standardem

Profibus wydany przez organizację „Profibus and Profinet International”.

Urządzenia sieciowe powinny być w wykonaniu przemysłowym z możliwością

zasilania dwustronnego i wyprowadzonym na listwę zaciskową stykami bez

potencjałowymi sygnalizacji awarii urządzenia. Listwy zaciskowe śrubowe.

Interfejsy komunikacyjne urządzeń sieciowych należy zasilać z dedykowanych

zasilaczy 24VDC

Nie wolno stosować konwerterów innych sieci komunikacyjnych na Profibus,

interfejsy komunikacyjne powinny być zintegrowane konstrukcyjnie z urządzeniami

(falowniki, urządzenia pomiarowe itp.). Dopuszcza się stosowanie

wzmacniaczy/repeaterów (maks. 9) sieci Profibus jeśli ilość urządzeń w segmencie

przekroczy 28 lub ze względu na długość segmentu. Do 126 urządzeń ze

wzmacniaczem.

15

Na początku i na końcu każdego segmentu sieci należy stosować aktywne

terminatory sieci Profibus DP zasilane przez własny zasilacz 24VDC zabudowany w

szafce terminatora.

W jednym segmencie sieci należy stosować nie więcej niż 28 urządzeń sieciowych.

Długość jednego segmentu sieci maksymalnie do 100m dla prędkości transmisji

1,5Mbit/s. Minimalna długość kabla sieciowego między dwoma urządzeniami sieci

– 1m. Sieć komunikacyjna Profibus DP powinna być zaprojektowana i wykonana w

topologii liniowej.

Z każdego urządzenia komunikującego się po sieci Profibus DP ze sterownikiem PLC

należy odczytywać dane diagnostyczne i na tej podstawie diagnozować połączenie.

Przewody sieci Profibus spełniające wymagania normy DIN19245 lub EN 50170-2 dla

kabla typu A:

RS485 - skrętka miedziana dwużyłowe w ekranie (oplot+folia). Kolory izolacji żył:

zielony i czerwony. Parametry przewodu:impedancja: 135-165 Ohm (f=3-20MHz),

pojemność: <30pF/m, impedancja pętli: <110 Ohm/km, tłumienie sygnału maks.

9DB, przekrój żyly >0,34mm2 do maks.1,5mm2.

W wykonaniach sieci wewnątrz budynków kolor izolacji przewodu: fioletowy. Jeśli

sieć będzie biegła poza budynkiem kabel sieciowy w wykonaniu ziemnym.

Na izolacji przewodu powinien być umieszczony znak producenta, metraż, znak

bezpieczeństwa.

Wykonanie sieci Profibus DP:

Sieć Profibus DP powinna być zaprojektowana i wykonana tak aby mogła pracować

z prędkością transmisji 3Mbit/s.

Przewody sieci Profibus powinny być prowadzone w innych korytach i kanałach

kablowych niż przewody i kable zasilające. Koryta kablowe powinny być

przewodzące i uziemione.

Należy upewnić się, czy pomiędzy pojedynczymi urządzeniami podłączonymi do

sieci PROFIBUS nie występują różnice potencjału.

podłączenie żył przewodu do zacisków śrubowych urządzeń sieciowych lub we

wnętrzu wtyczek (konektorów): żyła zielona – zacisk A, żyła czerwona – zacisk B.

Ekran przewodu Profibus uziemić na obu końcach, oraz w miejscu wprowadzenia

przewodu do szafy AKPiA.

Należy stosować wtyczki 9-pin DB9 wyposażone w gniazdo PG, przełącznik

terminatora, zaciski śrubowe do podłączenia kabla sieciowego.

Przewody sieci Profibus wychodzące z szaf sterowniczych należy na końcach opisać

oznaczeniem projektowym za pomocą oznaczników kablowych.

Przed odbiorem sieci Profibus DP należy przeprowadzić pomiary przebiegów:

różnicowych, w linii A i B dla każdego segmentu sieci i dla każdego interfejsu

sieciowego

Wykonawca przekaże Zamawiającemu pliki GSD urządzeń sieciowych Profibus DP.

Dokumentacja techniczna powinna zawierać:

Schemat sieci ProfibusDP z długościami rzeczywistymi przewodów sieciowych

między urządzeniami sieciowymi i adresami urządzeń..

16

-

DTR w języku polskim i certyfikaty zgodności ze standardem Profibus wydany przez

organizację „Profibus and Profinet International” (PI) wszystkich urządzeń

sieciowych.

Wydruki przebiegów: różnicowych, w linii A i B dla każdego segmentu sieci i dla

każdego interfejsu sieciowego.

PROFINET IO – komunikacja ze sterownikami PLC, modułami oddalonych wejść/wyjść,

panelami operatorskimi HMI, urządzeniami pomiarowymi/wykonawczymi.

Protokół Profinet jest znormalizowany wg. IEC1158 i IEC61784. Urządzenia i

osprzęt sieciowy Profinet powinny być zgodne ze standardem Profinet IO oraz

posiadać certyfikat zgodności ze standardem Profinet IO wydany przez organizację

„Profibus and Profinet International”.

Urządzenia sieciowe – switch’e - powinny być w wykonaniu przemysłowym z

możliwością zasilania dwustronnego i wyprowadzonym na listwę zaciskową stykami

bez potencjałowymi sygnalizacji awarii urządzenia. Interfejsy komunikacyjne

urządzeń sieciowych należy zasilać z dedykowanych zasilaczy 24VDC. Obsługa

protokołów: RT, IRT, LLDP, SNMP, MRP.

Nie wolno stosować konwerterów innych protokołów komunikacyjnych na Profinet

IO, interfejsy komunikacyjne powinny być zintegrowane konstrukcyjnie z

urządzeniami (falowniki, urządzenia pomiarowe itp.).

Z każdego urządzenia komunikującego się po sieci Profinet IO ze sterownikiem PLC

należy odczytywać dane diagnostyczne i na tej podstawie diagnozować połączenie.

Do połączeń między urządzeniami aktywnymi sieci Profinet stosować kable miedziane lub

światłowodowe.

Dla połączeń wewnątrz budynków kable miedziane sieci Profinet spełniające

wymagania dla kabla przemysłowego typu A:

Ekranowana (oplot miedziany + folia aluminiowa) skrętka miedziana 2x2

1,4+/- 0,2mm2, kategorii 5 IEE802.3. Długość do 100m między dwoma

węzłami sieci, prędkość transmisji 100Mb/s full duplex. Kolor opony

zewnętrznej: zielony. Złącze RJ45.

Na izolacji kabla powinien być umieszczony znak producenta, metraż, znak

bezpieczeństwa.

Dla sieci prowadzonych między budynkami stosować połączenia światłowodowe (lub

stosować kabel miedziany w wykonaniu zewnętrznym).

Światłowody wielomodowe polimerowe PCF lub POF.

Konektory do kabli światłowodowych typu: SC, SC-RJ, ST, M12.

Na izolacji kabla światłowodowego powinien być umieszczony znak

producenta, metraż, znak bezpieczeństwa.

Wykonanie sieci Profinet IO:

Przewody sieci Profinet powinny być prowadzone w innych korytach i kanałach

kablowych niż przewody i kable zasilające. Koryta kablowe powinny być

przewodzące i uziemione.

17

Sieć Profinet powinna być zaprojektowana i wykonana w topologii pierścienia, aby

przerwanie jej w jednym miejscu, nie powodowało zerwania komunikacji z żadnym

z urządzeń.

Ekran przewodu Profinet uziemić na obu końcach, oraz w miejscu wprowadzenia

przewodu do szafy AKPiA ( za pomocą opaski). Prowadząc kabel należy zachować

minimalny promień zgięcia.

Dla połączeń skrętką miedzianą kat. 5 należy stosować złącza RJ45 o IP min.20.

Podłączenie żył przewodu w złączu RJ45:

Pin

Sygnał

kolor żyły

1

Tx+

żółty

2

Txpomarańczowy

3

Rx+

biały

6

Rxniebieski

Przewody sieci Profinet wychodzące z szaf sterowniczych należy na końcach opisać

oznaczeniem projektowym za pomocą oznaczników kablowych.

Wykonawca przekaże Zamawiającemu pliki GSDML urządzeń sieciowych Profinet

IO.

Dokumentacja techniczna powinna zawierać:

Schemat sieci Profinet IO z długościami rzeczywistymi przewodów sieciowych

między urządzeniami sieciowymi i adresami oraz nazwami urządzeń.

DTR w języku polskim i certyfikaty zgodności ze standardem Profinet wydany przez

organizację „Profibus and Profinet International” (PI) wszystkich urządzeń

sieciowych.

-

-

-

INDUSTRIAL ETHERNET – komunikacja między sterownikami PLC oraz pomiędzy

sterownikami PLC, a systemami wizualizacji SCADA.

Urządzenia sieciowe w wykonaniu przemysłowym zgodnym z IEE802 (switche

przemysłowe: zasilanie dwustronne 24VDC, sygnalizacja błędu za pomocą styku

bezpotencjałowego, minimum 4 interfejsy RJ45, interfejsy optyczne BFOC 2x2,

obsługa protokołów: LLDP, MRP, STP/RSTP)

Prędkość transmisji 10-100Mbit/s

Topologia sieci: liniowa, gwiazda, pierścień redundantny

Medium transmisyjne: elektryczne (kabel UTP kat.5e, skrętka miedziana, długość

do 100m), optyczne (światłowód wielomodowy 50/125)

Nie wolno stosować innych sieci/protokołów komunikacyjnych niż Industial Ethernet,

Profibus DP oraz Profinet IO.

Wyświetlacze – panele operatorskie HMI, falowniki i inne – z tekstami w języku polskim.

Wszystkie sterowniki PLC, zastosowane w lokalnych układach sterowania powinny być tego

samego producenta jak nadrzędny sterownik PLC zainstalowany na danym obiekcie

technologicznym LOŚ.

Moduły oddalonych wejść/wyjść powinny być tego samego producenta jak sterownik PLC, z

którym współpracują.

Sterowniki PLC:

Odporność na ciężkie warunki pracy takie jak:

18

-

- temperatura od - 40 do + 70 ºC

- wilgotność 100% z kondensacją

- możliwość pracy przy stężeniu 45 ppm H2S

- zakurzenie na poziomie 4.0 mg/m3

Budowa modułowa (osobno CPU oraz moduły wejść i wyjść)

Na modułach wejść wyjść listwy przyłączeniowe śrubowe pozwalające na wymianę

uszkodzonego modułu bez wykręcania kabli

Instalacja na dedykowanej szynie montażowej (nie dopuszcza się szyny

DIN/TS35/Euro)

Możliwość programowania we wszystkich pięciu językach opisanych normą IEC

61131-3

Wkładana do CPU karta pamięci EEPROM lub lepsza na której można zapisać

program

Możliwość diagnostyki, podglądu wykonywania programu oraz wgrywania

programu bez zatrzymywania sterownika

Szybkość wykonywania operacji:

- Bitowych na poziomie min. 0,05 μs

- Na słowach na poziomie min. 0,08 μs

- Na liczbach zmiennoprzecinkowych na poziomie min. 0,50 μs

Sterownik PLC sprzętowy (nie dopuszcza się stosowania np. komputerów

przemysłowych z systemem Windows na których pracuje sterownik PLC

programowy)

Sterownik PLC nie może być zintegrowany z panelem operatorskim

Możliwość obsługi min. 10 tys. wejść i wyjść cyfrowych

Możliwość zatrzymania wykonywania programu przez PLC bez zdejmowania

zasilania np., za pomocą przełącznika

Zasilanie modułów PLC napięciem 24VDC

Podtrzymywanie wartości chwilowych (np. nastawy regulatorów, liczniki, czasy

pracy) po zaniku zasilania bez użycia baterii podtrzymujących pamięć

Możliwość porównania programu Offline z programem Online

Sterownik nie może być w trakcie wycofywania z produkcji

Występowanie w rodzinie wykorzystanego sterownika:

- CPU z portem Profibus DP

- CPU z portem Profinet

- Modułu wejść cyfrowych 32 wejścia na napięcie 24VDC

- Modułu wyjść cyfrowych 32 wyjścia na napięcie 24VDC/0,5A

- Modułu wejść cyfrowych 8 wejść na napięcie 230VAC

- Modułu wejść analogowych 8 wejść na prąd 4-20 mA

- Modułu wyjść analogowych 8 wyjść na prąd 4-20 mA

- Modułów komunikacji szeregowej RS232, RS422 i RS485

- Modułów komunikacyjnych Ethernet

- CPU i modułów w wykonaniu Safety

Panele operatorskie HMI dotykowe, panoramiczny, TFT:

Ilość kolorów min.65536

19

-

Przekątna ekranu min. 7”

Rozdzielczość min. 800x600

Trwałość min. 20000 godz.

Zasilanie: 24VDC

Interfejsy min.: 2xRJ45, 1xRS485/422 dla Profibus DP/MPI, 2xUSB, 1xslot kart SD

Pamięć użytkownika min. 12 MB

Zakres temp.pracy 0-50st.C, wilgotność do 90%, IP65 od strony ekranu

Możliwość tworzenia tekstów w języku polskim

Ilość obsługiwanych zmiennych: min.800

Obsługa i archiwizacja alarmów

Kontrola dostępu dla zdefiniowanych grup użytkowników

System operacyjny Windows CE

Nie wolno stosować paneli zintegrowanych ze sterownikiem PLC

Stosować panel tego samego producenta jak sterownik, z którym współpracuje.

Falowniki – jeżeli jest wymagana regulacja prędkości obrotowej napędu należy stosować

falowniki do zabudowy w szafach elektrycznych. Nie dopuszcza się falowników

zabudowanych na silnikach. Instalacja i zabezpieczenia falownika według DTR i zaleceń

producenta.

Zasilanie z sieci elektrycznej - 400 VAC 50 Hz,

Wbudowany dławik sieciowy dla ulepszonej ochrony przeciwprzepięciowej na

zasilaniu i ograniczenia wyższych harmonicznych prądu,

Wbudowany filtr RFI klasy A1 zgodnie z normą EN 55011 do pracy z ekranowanymi

kablami silnikowymi o długości do min. 150m,

Filtr wyjściowy LC lub filtr sinusoidalny między falownikiem i silnikiem dla

ograniczenia stromości narastania napięcia du/dt=<500V/µs, zmniejszenie prądu

upływu silnika

Kabel falownik-silnik podwójnie ekranowany z uziemionym ekranem.

Sprawność falownika z filtrami i dławikami min.97%

Prąd znamionowy dla przeciążalności co najmniej o 25 % większy od prądu

znamionowego silnika,

Stopień ochrony falownika min. IP20,

Chłodzenie powietrzne,

Max. temperatura otoczenia - min. 40oC,

Komunikacja sieciowa (opcja) – moduł fabryczny, wbudowany w falownik,

komunikacji Profibus DP/Profinet IO. Nie dopuszcza się stosowania konwerterów

na inne sieci komunikacyjne.

Sterowanie binarne.

Min. 2 wyjścia 4-20 mA,

Min. 2 wejścia 4-20 mA,

Przetwornica częstotliwości musi posiadać panel sterujący w języku polskim

umożliwiający wyświetlanie jednocześnie min. 3 dowolnych wartości pracy

przetwornicy lub silnika, znakowo lub za pomocą wykresów,

przetwornica musi posiadać min. 3 przełączalne niezależne zestawy parametrów,

20

-

Wydzielony kanał chłodzenia elementów mocy, odseparowany od kart elektroniki,

Pokrycie kart elektroniki zabezpieczające przed wpływem agresywnego środowiska

- podwójne lakierowanie,

Możliwość redukcji poziomu hałasu silnika poprzez zmianę częstotliwości

kluczowania tranzystorów IGBT,

Program narzędziowy na komputer PC do parametryzacji oraz podglądu

przebiegów pracy przetwornicy lokalnie poprzez wbudowany w przetwornicy

częstotliwości port USB lub zdalnie poprzez sieć Ethernet,

Autoryzowany serwis producenta na terenie Polski,

Gwarancja min. 24 miesiące od dnia uruchomienia, nie dłużej niż min. 30 miesięcy

od dnia zakupu,

Przetwornice częstotliwości powinny zostać wykonane zgodnie z normą EN/PN

61800-3.

Napędy bez regulacji prędkości obrotowej o mocy powyżej 4kW powinny być uruchamiane

za pomocą softstartów.

Stosować urządzenia AKPiA, komunikacyjne, łączeniowe wyposażone w zaciski

przyłączeniowe śrubowe.

Sygnalizacja optyczna i akustyczna stanów urządzeń według normy PN-EN 60073.

Na obiekcie stosować przyciski awaryjnego zatrzymania urządzeń umieszczone w sposób

widoczny zgodnie z obowiązującymi przepisami.

Każda pompa powinna posiadać co najmniej zabezpieczenie od wysokiej temperatury silnika

i wysokiego ciśnienia za pompą.

Nie dopuszcza się stosowania urządzeń napędzanych hydraulicznie lub pneumatycznie.

Szafy sterownicze AKPiA. Standard wykonania:

Szafy znanych i sprawdzonych producentów na rynku krajowym, wykonane w

zależności od występujących zagrożeń środowiskowych w odpowiednim IP. Dla

szaf instalowanych poza budynkiem (IP min. 65) mocowanie na stelażu ze stali

nierdzewnej trwale osadzonego w gruncie oraz wyposażonie w wykonany ze stali

nierdzewnej daszek zabezpieczający (konsultacja rozwiązania konstrukcyjnego

daszka z Zamawiającym na etapie projektu) . Wymiary daszka powinny być takie,

aby zabezpieczyć szafę przed opadami atmosferycznymi i umożliwić swobodny

dostęp do szafy dla obsługi.

Wyłącznik główny - na elewacji szafy.

Lampka sygnalizacyjna LED niebieska dla sygnalizacji poprawnego zasilania – na

elewacji szafy.

Wyłącznik bezpieczeństwa – na elewacji szafy.

Czujnik kontroli zasilania sprawdzający obecność faz, kierunek wirowania, różnice

napięcia między poszczególnymi fazami.

Na zasilaniu ochronnik przepięciowy B+C+D na wszystkich trzech fazach i

przewodzie neutralnym.

Zabezpieczenia dla każdego urządzenia, aparatu osobno.

Przewody i kable prowadzić w plastikowych korytach kablowych grzebieniowch –

kolor szary.

Każdy kabel powinien być wprowadzony do szafy przez osobny dławik montowany

w dolnej ścianie szafy.

Gniazdo 230V AC z zabezpieczeniem obwodu wyłącznikiem różnicowo-prądowym.

21

Szafy sterownicze AKPiA instalowane na zewnątrz budynków powinny być

wyposażone w grzałki z termostatem/urządzenia klimatyzacyjne zapewniające

warunki pracy aparatury AKPiA znajdującej się w tych szafach zgodne z

wymaganiami producentów tej aparatury.

Wszystkie zaciski w szafie powinny być śrubowe. W przypadku dużych mocy lub w

przypadku kabli uziemiających dopuszcza się zaciski dla końcówek oczkowych.

Wszystkie kable i przewody wchodzące do szafki powinny być podłączone do listew

przyłączeniowych. Każdy przewód powinien być zakończony końcówką tulejkową i

zaciśnięty (z wyjątkiem miejsc gdzie stosuje się końcówki oczkowe).

Należy precyzyjnie opisać wszystkie obwody i urządzenia. Wprowadzić trwałe

oznakowanie urządzeń, przewodów elektrycznych i żył mające odzwierciedlenie w

dokumentacji.

Opisy na elewacji szafy i urządzeniach technologicznych powinny być wykonane za

pomocą grawerowanych naklejanych tabliczek (uwaga ta dotyczy również oznaczeń

na urządzeniach montowanych poza szafą).

Kolorystyka przewodów inna dla obwodów z napięciem 24V DC i inna dla obwodów

z napięciem 230V AC.

Uziemienie szafki kablem 16mm2.

W szafkach sterowniczych pozostawić ok. 30% miejsca na dalszą ich rozbudowę

Przewody AKPiA i komunikacyjne prowadzić w osobnych korytkach kablowych niż

kable zasilające

Podejścia przewodów i kabli do aparatury AKPiA należy w miejscach zagrożonych

uszkodzeniem mechanicznym prowadzić w rurce ochronnej/wężu elastycznym

ochronnym (o odpowiedniej wytrzymałości mechanicznej i odporności na działanie

agresywnej atmosfery – np. H2S, prom.UV).

Umiejscowienie wszystkich szaf i aparatury AKPiA powinno być tak dobrane, aby umożliwić

swobodną i bezpieczną obsługę, demontaż, montaż i diagnostykę bez specjalistycznego sprzętu

BHP oraz uprawnień (np. do pracy na wysokości). Nie dotyczy to uprawnień elektrycznych.

Całość osprzętu AKPiA powinna posiadać certyfikat na znak bezpieczeństwa CE. Wskazane jest

aby producenci tej grupy materiałów posiadali certyfikat jakości ISO. DTR osprzętu AKPiA w

języku polskim.

1.5.4. Rozruch instalacji

Wykonawca po zakończeniu montażu instalacji dokona tygodniowego testu rozruchowego obu zakresów

instalacji wraz z dostarczeniem chemii technologicznej. Tygodniowy test rozruchowy będzie miał na celu

przetestowanie różnych zakresów dawek dozowanej chemii wraz z podglądem do SCADy i sprawdzenie

modułu sterującego od przepływu ścieków. Wykonawca w dokumentacji projektowej zaproponuje plan

rozruchu i zostanie on skonsultowany z Zamawiającym.

22

2.

Opis wymagań Zamawiającego w stosunku do przedmiotu zamówienia

2.1. Wymogi dotyczące wiedzy i doświadczenia Wykonawcy

Wymogi dotyczące posiadania odpowiedniej wiedzy i doświadczenia dla projektantów

odpowiednich branż:

Projektant

Niniejsza osoba winna:

1. Posiadać uprawnienia budowlane do projektowania bez ograniczeń w specjalności,

instalacyjnej w zakresie sieci, instalacji i urządzeń cieplnych, wentylacyjnych, gazowych,

wodociągowych i kanalizacyjnych wydane na podstawie aktualnych przepisów Prawa

Budowlanego, a dla osób które uzyskały uprawnienia przed 1994 r. wymagane są

uprawnienia do projektowania w specjalności instalacyjno-inżynieryjnej w zakresie sieci i

instalacji sanitarnych;

2. Posiadać co najmniej 3 letnie doświadczenie w projektowaniu na stanowisku projektanta

(licząc od daty uzyskania odpowiednich uprawnień budowlanych);

3. Posiadać doświadczenie w projektowaniu rozumiane jako opracowanie co najmniej jednej

dokumentacji projektowej wraz z uzyskaniem decyzji o pozwoleniu na budowę dla podobnej

instalacji dozowania chemii, dla oczyszczalni ścieków lub zakładów przemysłowych, o

wydajności zbliżonej do projektowanej i dla chemii technologicznej w zakresie PH 1-7;

Dodatkowo

1. Projektant branży wod-kan, co najmniej 3 letnie doświadczenie w projektowaniu na stanowisku

projektanta (licząc od daty uzyskania odpowiednich uprawnień budowlanych);

2. Projektant branży elektycznej i automatyki lub AKPiA, co najmniej 3 letnie doświadczenie w

projektowaniu na stanowisku projektanta (licząc od daty uzyskania odpowiednich uprawnień

budowlanych);

2.2. Dokumentacja projektowa

Wykonawca opracuje kompletną Dokumentację projektową dla zakresu rzeczowego objętego niniejszym

OPZ. Dokumentacja projektowa będzie obejmowała w szczególności następujące Dokumenty Wykonawcy:

1. Projekt Budowlany – opracowany zgodnie z Rozporządzeniem Ministra Transportu, Budownictwa

i Gospodarki Morskiej z dnia 27kwietnia 2012 r. w sprawie szczegółowego zakresu i formy projektu

budowlanego (Dz.U. z 2012r. Nr 0, poz. 462) wraz ze wszystkimi dokumentami niezbędnymi do

uzyskania pozwolenia na budowę.

2. Projekty branżowe oraz inne opracowania wymagane dla uzyskania Pozwolenia na Budowę oraz

uzyska wszelkie niezbędne dokumenty i uzgodnienia.

3. Projekt wykonawczy – dla celów realizacji planowanej Inwestycji. Projekty wykonawcze stanowić

będą uszczegółowienie dla potrzeb wykonawstwa Projektu Budowlanego. Dokumentacja winna być

opracowana z uwzględnieniem warunków zatwierdzenia Projektu Budowlanego oraz warunków

zawartych w uzyskanych opiniach i uzgodnieniach, jak również w Wymaganiach Zamawiającego.

4. Przedmiary robót, kosztorysy inwestorskie i kosztorysy ofertowe. Kosztorysy, przedmiary muszą być

przygotowane w sposób umożliwiający prostą agregację kosztów do środków trwałych zgodnie z

KŚT. Proponuje się uzgodnienie podziału w przedmiarach uwzględniającego listę środków trwałych

opisaną poniżej przed rozpoczęciem wykonywania przedmiarów i kosztorysów.

23

5. Lista środków trwałych – w formie pisemnej oraz elektronicznej w formacie *.xls/xlsx na CD – lista

modernizowanych, likwidowanych i nowoprojektowanych środków trwałych. Układ tabelaryczny,

poziom szczegółowości oraz zakres informacji Wykonawca uzgodni z Zamawiającym

Opracowywana dokumentacja winna być na bieżąco uzgadniana z Zamawiającym.

Przed wystąpieniem o wydanie pozwolenia na budowę/rozbiórkę lub zgłoszenia przebudowy Wykonawca

zobowiązany jest przedłożyć Zamawiającemu do przeglądu i zatwierdzenia uzgodnioną ilość egzemplarzy

(min. 5 kopii) Projektu Budowlanego w języku polskim zawierającego wszelkie opisy, obliczenia, rysunki,

harmonogramy i in. Wykonawca zobowiązany jest także, do przedkładania Zamawiającemu wszelkich

uzyskanych opinii, uzgodnień, pozwoleń itp. dokumentów obrazujących przebieg toczącego się procesu

projektowania.

Wykonawca zobowiązany jest przedłożyć do zatwierdzenia wszelkie elementy projektów wykonawczych,

obliczenia, rysunki warsztatowe itp. wraz ze szczegółami dotyczącymi budowy i ukończenia obiektów

objętych kontraktem, niezależnie od stanu prac projektowych i rysunków związanych z uzyskaniem

Pozwolenia na Budowę.

Roboty winny być zaprojektowane tak, aby odpowiadały pod każdym względem najnowszym aktualnym

technologiom i praktykom inżynieryjnym. Podstawą opracowań projektowych winna być prostota, spełnione

winny być wymagania niezawodności, tak aby budynki, budowle, urządzenia i wyposażenie zapewniały

długotrwałą bezproblemową eksploatację przy niskich kosztach obsługi. Szczególną uwagę należy zwrócić na

zapewnienie łatwego dostępu w celu inspekcji, oczyszczenia, obsługi i napraw. Wszystkie dostarczane

urządzenia i wyposażenie powinny być zaprojektowane w taki sposób, aby bezawaryjnie pracowały we

wszystkich warunkach eksploatacyjnych.

Wszystkie Roboty powinny być zaprojektowane, w celu dostarczenia i wykonania, w systemie metrycznym.

Wykonawca bierze na siebie odpowiedzialność za wszelkie niezgodności, błędy, braki dostrzeżone na

rysunkach i objaśnieniach, niezależnie od tego czy zostały one zaaprobowane przez Zamawiającego czy nie,

chyba że występowały one na rysunkach i objaśnieniach dostarczonych Wykonawcy przez Zamawiającego.

Wykonawca zatrudni do projektowania doświadczonych projektantów, posiadających wymagane Prawem

Budowlanym odpowiednie uprawnienia do pełnienia samodzielnych funkcji technicznych w budownictwie

należących do odpowiednich organizacji samorządu zawodowego oraz kompletny personel pomocniczy.

2.2.1. Projekt budowlany

Wykonawca przygotuje wszystkie inne dokumenty, opracowania i uzyska wszelkie uzgodnienia,

w szczególności w zakresie:

zgodności z wymaganiami ochrony przeciwpożarowej,

zgodności z wymaganiami bezpieczeństwa i higieny pracy oraz ochrony sanitarnoepidemiologicznej,

zgodności z wymaganiami bezpieczeństwa użytkowania, ochrony zdrowia i prawa pracy,

niezbędnym dla zgodnego z prawem i skutecznego wystąpienia o pozwolenie na budowę.

Wykonawca wykona Projekt budowlany, zgodny z wymaganiami polskiego Prawa Budowlanego

w szczególności określone w art. 34 ust. 6 pkt 1 ustawy z dnia 7 lipca 1994 r. - Prawo budowlane (Dz. U. 1994

nr 89 poz. z późniejszymi zmianami), Obwieszczeniem Marszałka Sejmu Rzeczypospolitej Polskiej z dnia 12

24

listopada 2010 r. w sprawie ogłoszenia jednolitego tekstu ustawy - Prawo budowlane (Dz.U. 2010 nr 243 poz.

1623) i w Rozporządzeniu Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 27 kwietnia 2012

r. w sprawie szczegółowego zakresu i formy projektu budowlanego (Dz.U. z 2012r. Nr 0, poz. 462). Pozyska

wszystkie niezbędne uzgodnienia, opinie, warunki techniczne, decyzje administracyjne w celu pozyskania

decyzji pozwolenia na budowę.

2.2.2. Projekt wykonawczy

Projekty wykonawcze powinny przedstawiać szczegółowe usytuowanie wszystkich urządzeń i elementów, ich

parametry techniczne, wymiary, szczegółową specyfikację ilościową i jakościową Urządzeń i Materiałów oraz

będą uszczegóławiać rozwiązania Projektu Budowlanego.

Wykonawca jest zobowiązany przedłożyć do zatwierdzenia Zamawiającemu wszystkie elementy projektów

wykonawczych, obliczenia, rysunki warsztatowe i in. wraz ze szczegółami dotyczącymi budowy i ukończenia

elementów prac projektowych. Zgodnie z Warunkami Kontraktu Dokumenty te będą podlegały przeglądowi i

zatwierdzeniu przez Zamawiającego.

Projekt wykonawczy winien obejmować co najmniej:

W zakresie elementów konstrukcyjny i budowlanych:

Ogólne szkice sytuacyjne i rysunki elementów budowlanych wraz z wymiarami dla wszystkich

obiektów, zbiorników, konstrukcji wsporczych, pomostów, urządzeń i wyposażenia;

Obliczenia i rysunki konstrukcyjne wraz z niezbędnymi projektami montażowymi dla

wszystkich konstrukcji;

Szczegóły dotyczące zbrojenia konstrukcji żelbetowych z wykazami stali, o ile takie wystąpią;

Rysunki warsztatowe elementów konstrukcji stalowych wykonane wg PN-ISO 5261,

PN-ISO 8991, PN-EN 22553 zgodnie z projektem budowlanym, do rysunków winien być

dołączony wykaz stali, łączników oraz schematy montażowe konstrukcji określające

usytuowanie elementów, a także niezbędne usytuowanie elementów montażowych, o ile takie

wystąpią;

Szczegółowe wymagania dotyczące zabezpieczenia konstrukcji stalowych przed korozją, o ile

takie wystąpią;

Kategorię korozyjną środowiska dla elementów stalowych wg PN-EN ISO 12944-2;

Oczekiwany okres trwałości do pierwszej renowacji wg PN-ISO 4628-3, o ile będzie taka

potrzeba;

Wymagany sposób przygotowania powierzchni wg PN-EN ISO 12944-4 i PN-EN ISO 8504,

umiejscowienie tego procesu, rodzaj zalecanego ścierniwa (typ, granulacja) oraz rodzaj gruntu

czasowej ochrony (jeśli występuje);

Sposób zabezpieczenia;

Wymagania dotyczące powłok lakierowanych: ilości warstw, grubość jednej warstwy, kolor,

umiejscowienie procesu cyklu montażu konstrukcji, dobór powłok z uwzględnieniem PN-EN

ISO 12944-5;

25

Wymagania dotyczące powłok metalowych wg PN-EN ISO 1461, PN-EN ISO 14713 i PN-H04684, o ile takie wystąpią;

Sposób zabezpieczeń połączeń i łączników;

Klasę połączeń ciernych (jeżeli występują);

Wymagania dotyczące odporności ogniowej konstrukcji stalowej jeśli występują, klasę

odporności ogniowej, rodzaj pasywnej ochrony, grubość powłok wchodzących w skład

systemu;

Ustalenia dotyczące bezpiecznej metody montażu konstrukcji;

Rysunki i obliczenia prefabrykowanych elementów betonowych, żelbetowych i stalowych, o ile

takie wystąpią;

Projekt montażu dla wszystkich konstrukcji stalowych, o ile takie wystąpią;

Rysunki architektoniczne i budowlane, obejmujące ogólne usytuowanie i szczegóły konstrukcji

murowych, betonowych, stalowych, okładzin, posadzek, pokrycia dachu, obróbek blacharskich

itp. oraz wszystkie wyszczególnione elementy osprzętu i wykończenia, zarówno na zewnątrz

jak i wewnątrz, jeżeli będzie taka potrzeba;

Szczegóły dotyczące projektu izolacji

ogniochronnego, o ile takie wystąpią;

Projekt robót drogowych w zakresie odbudowy nawierzchni przewidzianych do rozbiórki w

związku z realizacją prac projektowych, obejmujący przekroje i niwelety drogi i szczegóły

dotyczące odwodnienia;

Specyfikacje ilościowe i jakościowe wszystkich podstawowych materiałów i konstrukcji;

Opisy, charakterystyki i specyfikacje niezbędne do jednoznacznego określenia szczegółów

Robót;

Przedmiar robót, powinien odzwierciedlać strukturę modernizowanych i nowoprojektowanych

środków trwałych;

przeciwwilgociowych,

cieplnych

i

pokrycia

W zakresie montażu Urządzeń:

Rysunki sytuacyjne, przekroje charakterystyczne, profile i widoki przedstawiające szczegółowe

usytuowanie urządzeń i wszystkich elementów towarzyszących, ich wzajemne rozmieszczenie

w planie i wysokościowe;

Schematy technologiczne Instalacji, prezentujące ich parametry techniczno-technologiczne,

funkcje i zależności technologiczne, w tym lokalizację i parametry wszystkich mediów

doprowadzających i odprowadzających, lokalizację i charakterystykę punktów kontroli

i pomiarów procesowych dla potrzeb AKPiA;

Opisy, charakterystyki i specyfikacje niezbędne do jednoznacznego określenia szczegółów

robót.

26

W zakresie wyposażenia w sprzęt, oznakowania, środki ochrony indywidualnej i zbiorowej oraz instrukcje

w zakresie BHP i p. poż.:

Wykaz sprzętu i środków ochrony z charakterystyką ilościową i jakościową;

Szkice rozmieszczenia sprzętu w obiektach;

Wykaz oznakowania i instrukcje ich lokalizacji i montażu;

Treść wymaganych instrukcji BHP i p.poż.

W zakresie instalacji technologicznych, wodociągowych, sanitarnych i wentylacyjnych:

Plan sytuacyjny rozmieszczenia sieci zewnętrznych ze szczegółową lokalizacją;

Rysunki sytuacyjne instalacji wewnętrznych, przekroje i widoki charakterystyczne ze

szczegółową lokalizacją pozwalającą na jednoznaczne określenie ich położenia w stosunku do

urządzeń i pozostałych elementów robót;

Obliczenia niezbędne dla wymiarowania, łącznie z określeniem

powykonawczych, w tym ciśnień próbnych, wydajności, itp.;

Profile oraz w razie potrzeby schematy aksonometryczne rurociągów i kanałów;

Specyfikacje ilościowe i jakościowe armatury, elementów i prefabrykatów rurociągów

i kanałów;

Rysunki i schematy szczegółów wyposażenia instalacji, komór, studni, węzłów połączeniowych,

konstrukcji wsporczych i oporowych, punktów stałych;

Rysunki i schematy lokalizacji elementów przyłączeniowych aparatury sterowniczej i

kontrolno-pomiarowej;

Rysunki, obliczenia i instrukcje postępowania w przypadku wszystkich przejść w rejonach

istniejącej infrastruktury, w tym dróg, rurociągów, kanałów, kabli i podłączeń do istniejących

systemów rurociągów;

Ukształtowanie terenu oraz wszystkie prace pomocnicze związane z przywróceniem Placu

Budowy do stanu pierwotnego;

Opisy, charakterystyki i specyfikacje niezbędne do jednoznacznego określenia szczegółów

robót;

Przedmiar robót.

warunków

prób

W zakresie instalacji elektrycznych:

Opis techniczny;

Schematy jednobiegunowe dla poszczególnych rozdzielni;

Dokumentację prefabrykacyjną rozdzielni/skrzynek;

Schematy rozwinięte sterowań (dla wszystkich odbiorników);

Zestawienie materiałów montażowych;

27

Dokumentację oświetlenia z obliczeniami;

obliczenia na podstawie, których dobrano przekroje kabli, przewodów, urządzenia

zabezpieczające, selektywność działania zabezpieczeń, ochronę przeciwporażeniową;

Plany sytuacyjne rozmieszczenia urządzeń i tras kablowych;

Listę kabli;

Tabele/rysunki powiązań kablowych;

Przedmiar robót

W zakresie AKPiA:

Projekt AKPiA powinien być wykonany w całości w języku polskim, spełniać wymagania przepisów

dotyczących projektowania instalacji i urządzeń elektrycznych oraz Polskich Norm a także zawierać:

schematy elektryczne wykonane w standardzie wielo kreskowym

schemat sieci Profibus DP wraz z adresami urządzeń i długościami kabli

schemat sieci Industrial Ethernet wraz z adresami urządzeń i długościami kabli i

światłowodów

widok rozmieszczenia aparatury i koryt kablowych w szafkach sterowniczych i zasilających

trasy kablowe

listę aparatury

obliczenia na podstawie, których dobrano przekroje kabli, przewodów, urządzenia

zabezpieczające, selektywność działania zabezpieczeń, ochronę przeciwporażeniową

opis techniczny, instrukcję eksploatacji

warunki i wytyczne BHP

wytyczne dla montażu wewnętrznego i zewnętrznego

spis treści

stronę tytułową

2.2.3. Format Dokumentów Wykonawcy

2.2.3.1. Wydruki

Cała dokumentacja oraz rysunki wchodzące w zakres dokumentacji projektowej zostaną dostarczone przez

Wykonawcę w znormalizowanym formacie A4 lub jego wielokrotności. Rysunki formatu większego niż A0

mogą być przedstawione wyłącznie po uzgodnieniu z Zamawiającym.

Obliczenia i opisy winny być dostarczone Zamawiającemu na papierze w formacie A4.

2.2.3.2. Dokumentacja w formie elektronicznej