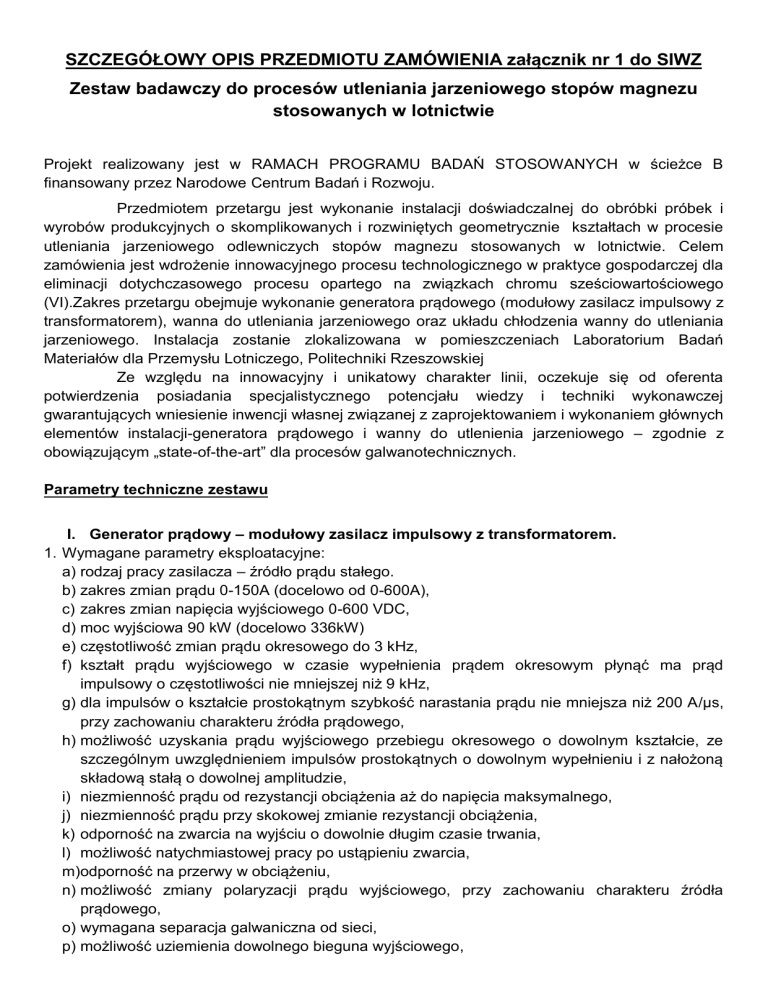

SZCZEGÓŁOWY OPIS PRZEDMIOTU ZAMÓWIENIA załącznik nr 1 do SIWZ

Zestaw badawczy do procesów utleniania jarzeniowego stopów magnezu

stosowanych w lotnictwie

Projekt realizowany jest w RAMACH PROGRAMU BADAŃ STOSOWANYCH w ścieżce B

finansowany przez Narodowe Centrum Badań i Rozwoju.

Przedmiotem przetargu jest wykonanie instalacji doświadczalnej do obróbki próbek i

wyrobów produkcyjnych o skomplikowanych i rozwiniętych geometrycznie kształtach w procesie

utleniania jarzeniowego odlewniczych stopów magnezu stosowanych w lotnictwie. Celem

zamówienia jest wdrożenie innowacyjnego procesu technologicznego w praktyce gospodarczej dla

eliminacji dotychczasowego procesu opartego na związkach chromu sześciowartościowego

(VI).Zakres przetargu obejmuje wykonanie generatora prądowego (modułowy zasilacz impulsowy z

transformatorem), wanna do utleniania jarzeniowego oraz układu chłodzenia wanny do utleniania

jarzeniowego. Instalacja zostanie zlokalizowana w pomieszczeniach Laboratorium Badań

Materiałów dla Przemysłu Lotniczego, Politechniki Rzeszowskiej

Ze względu na innowacyjny i unikatowy charakter linii, oczekuje się od oferenta

potwierdzenia posiadania specjalistycznego potencjału wiedzy i techniki wykonawczej

gwarantujących wniesienie inwencji własnej związanej z zaprojektowaniem i wykonaniem głównych

elementów instalacji-generatora prądowego i wanny do utlenienia jarzeniowego – zgodnie z

obowiązującym „state-of-the-art” dla procesów galwanotechnicznych.

Parametry techniczne zestawu

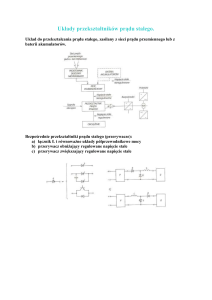

I. Generator prądowy – modułowy zasilacz impulsowy z transformatorem.

1. Wymagane parametry eksploatacyjne:

a) rodzaj pracy zasilacza – źródło prądu stałego.

b) zakres zmian prądu 0-150A (docelowo od 0-600A),

c) zakres zmian napięcia wyjściowego 0-600 VDC,

d) moc wyjściowa 90 kW (docelowo 336kW)

e) częstotliwość zmian prądu okresowego do 3 kHz,

f) kształt prądu wyjściowego w czasie wypełnienia prądem okresowym płynąć ma prąd

impulsowy o częstotliwości nie mniejszej niż 9 kHz,

g) dla impulsów o kształcie prostokątnym szybkość narastania prądu nie mniejsza niż 200 A/µs,

przy zachowaniu charakteru źródła prądowego,

h) możliwość uzyskania prądu wyjściowego przebiegu okresowego o dowolnym kształcie, ze

szczególnym uwzględnieniem impulsów prostokątnych o dowolnym wypełnieniu i z nałożoną

składową stałą o dowolnej amplitudzie,

i) niezmienność prądu od rezystancji obciążenia aż do napięcia maksymalnego,

j) niezmienność prądu przy skokowej zmianie rezystancji obciążenia,

k) odporność na zwarcia na wyjściu o dowolnie długim czasie trwania,

l) możliwość natychmiastowej pracy po ustąpieniu zwarcia,

m)odporność na przerwy w obciążeniu,

n) możliwość zmiany polaryzacji prądu wyjściowego, przy zachowaniu charakteru źródła

prądowego,

o) wymagana separacja galwaniczna od sieci,

p) możliwość uziemienia dowolnego bieguna wyjściowego,

Generator prądowy powinien mieć strukturę modułową, co pozwoli na dołączenie kolejnych

członów zasilaczy impulsowych, które zwiększą moc wyjściową urządzenia w zależności od

potrzeb. Pierwszy moduł winien być wyposażony w panel sterujący dla całego urządzenia

zasilającego – dla docelowej mocy generatora prądowego.

Generator prądowy powinien mieć możliwość komputerowego sterowania pracą urządzenia,

wyboru trybu sterowania napięcia lub prądu, wyboru trybu pracy stałoprądowego,

stałonapięciowego, impulsowego lub modulowanego, możliwość wyboru prądu prostokątnego,

nastawiania wartości maksymalnej i minimalnej napięcia lub/i natężenia prądu, częstotliwości i

prostego tworzenia programu pracy w cyklu częstotliwości. Ponadto powinien mieć możliwość

rejestracji wartości nastawianych i wyjściowych prądu i napięcia z możliwością podglądu (długość

rekordu minimum 30 min) oraz współpracować ze środowiskiem LabView.

2. Generator prądowy musi zapewnić prawidłowy, stabilny proces elektrolitycznego utleniania

jarzeniowego stopów magnezu i zostanie umiejscowiony w wydzielonym pomieszczeniu

sąsiadującym ze stanowiskiem do procesowego anodowego utleniania jarzeniowego elementów

ze stopów magnezu.

II. Zestaw urządzeń niezbędnych do prowadzenia procesu utleniania jarzeniowego stopów

magnezu:

1. Wanna do elektrolitycznego utlenienia

Wymiary wewnętrzne, robocze wanny do lustra roztworu:

- szerokość: 1000 mm, długość: 1000 mm, głębokość: 1000 mm.

Materiał na wannę: odporny korozyjnie na zawartość wanny - dobór po stronie Wykonawcy

Temperatura kąpieli w wannie: 2 -25oC

Zawartość wanny – skład roztworu podstawowego: wodorotlenek sodu,( NaOH )– 40 g/dm3,

fluorek sodu, (NaF) – 30 g/dm3, krzemian sodu, (Na2SiO3·9H2O) – 40 g/dm3,tlenek krzemu, glinu,

cyrkonu, niobu, itru w postaci proszku (nierozpuszczalny twardy ) o uziarnieniu do 1μm.

Wanna wyposażona w:

- pokrywę otwieraną ręcznie,

- przeciwelektrody (katody) ze wszystkich stron wanny (4 ściany) wykonane ze stali nierdzewnej

18/8 o długości całkowitej 1000 mm (w tym 800 mm wymiar katody plus 200 mm wymiar

zawiesia) x 220 mm (szerokość) x 5 mm (grubość) - 12 sztuk, usytuowane w sposób

następujący,

- stałe położenie pierwszej pary katod (6 szt.) w pobliżu przeciwległych ścianek wanny,

- zmienne położenie drugiej pary katod, skokowa regulacja zmiany ich położenia wzdłuż

pierwszej pary katod w zakresie całkowitego przesuwu na odległości 400mm każdej z nich od

ścianki wanny przy pojedynczym skokowym przesuwie na odległość 50 mm (8 wczepowych

położeń),

- możliwość demontażu dowolnej ilości płyt katodowych w zależności od potrzeb i geometrii

wyrobu

- pochyłe dno z zainstalowanym króćcem spustowym i zaworem położonym w najniższym

miejscu umożliwiającym całkowite opróżnienie wanny - podłączone do układu z pompą,

- burtową wentylację odciągową z wanny podłączoną do demistera i podnoszoną klapą. Na

kanale wentylacyjnym przepustnica sterowana położeniem pokrywy (klapy) zmieniającą

strumień powietrza wentylacyjnego (po opuszczeniu klapy – 20% ssania, po otworzeniu 100%

wydajności ssania),

Uwaga: Należy przewidzieć bezpieczny odciąg strumienia wodoru wydzielającego się w

czasie przepływu prądu – intensywność wydzielania się wodoru wynosi do ok. 250 litrów na

godzinę.

- system pompowo dyszowy do mieszania kąpieli w wannie z regulacją intensywności mieszania

- intensywność mieszania powinna odpowiadać warunkom intensywnego mieszania „bełkotką”

w całej objętości roztworu przy uwzględnieniu natężenia strumienia przepływu kąpieli

będącego w obiegu z wymiennikiem ciepła wynikającego z wymaganej intensywności

chłodzenia roztworu (zapewnienie wymaganej temperatury kąpieli),

- system zmiany regulacji przepływu strumienia kąpieli w wannie w odniesieniu do geometrii

obrabianego detalu – konieczność zachowania jednakowej temperatury na całej powierzchni

obrabianego detalu,

- rotametr/przepływomierz umożliwiający pomiar natężenia przepływu związanego z regulacją

intensywności mieszania,

- układ pomiaru temperatury wewnątrz wanny wraz z miernikiem temperatury i wyświetlaczem,

- zespolone przepusty pozwalające na zainstalowanie wewnątrz wanny maksymalnie do 10

czujników pomiaru temperatury oraz oddzielny przepust do kabli pomiarowych do pomiaru pH

kąpieli,

- 11 zaślepek umożliwiających zaślepienie dowolnej ilości w/w przepustów służących do

pomiaru temperatury i pH w zależności od potrzeby ich używania,

- rury wejściowe i wyjściowe strumienia obiegu kąpieli w układzie chłodzenia umiejscowione w

rogach po przekątnej wanny z wlotem/wylotem 100 mm nad dnem wanny,

- zawieszkę do zamocowania wyrobu obrabianego z możliwością montażu katod pomocniczych

– z uwagi na ochronę patentową detalu i konieczność podpisania NDA kształt i rozmiar

zostanie podany po rozstrzygnięciu przetargu,

- posadzkową tacę zbiorczą umożliwiającą zebranie roztworu i popłuczyn w przypadku

rozszczelnienia (pęknięcia) wanny,

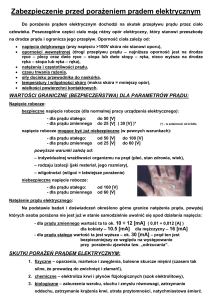

- zabezpieczenie przeciwporażeniowe odcinające dopływ prądu przy jakimkolwiek stopniu

otwarcia pokrywy wanny (podczas procesu w wannie będzie stosowane napięcie o wartości

kilkuset V),

- możliwość montażu podłączeń prądowych do powierzchni obrabianego detalu poza wanną na

stole montażowym, oraz przyłączenie zmontowanego zestawu do zasilania prądowego z

generatora prądowego po zanurzeniu w wannie,

- wykonanie listwy do przyłącza elektrycznego na obciążenie ciągłe 450A lub chwilowe do 600A.

2. Wyposażenia dodatkowe - pompa przenośna

Linia powinna być wyposażona w pompę przenośną o napędzie elektrycznym, która będzie

używana do przepompowywania roztworów stosowanych w całej linii obróbki elektrolitycznej.

- odporność chemiczna pompy na roztwory stosowane w wannie do elektrolitycznego utleniania

oraz na: 5% - kwas szczawiowy ( H2C2O4 ), 5% - kwas wersenowy (C10H16N2O8), 5% - kwas

mrówkowy (CH2O2), 5% - kwas octowy (C2H4O2).

- wydajności pompy - ok. 100 litrów /min

3. Suszarka niskotemperaturowa

Komora robocza: 600 mm x 600 mm x 800 mm.

Temperatura pracy: regulowana do 150°C.

Rozrzut temperatury w komorze suszarki +/-8°C

4. Układ chłodzenia roztworu do obróbki utleniania jarzeniowego

Pojemność wanny: 0,9 - 1,0 m3.

Układ powinien umożliwiać osobną pracę z dwoma wannami o takiej samej pojemności i różnym

składzie chemicznym roztworów – zaworowy system przełączania układu chłodzenia dla

oddzielnego chłodzenia roztworu w pierwszej lub drugiej wannie.

Przewidywany skład roztworu nr 1: wodorotlenek sodu ( NaOH )– 40 g/dm3,fluorek sodu (NaF) –

30 g/dm3,krzemian sodu (Na2SiO3·9H2O) – 40 g/dm3, tlenek krzemu glinu, cyrkonu, niobu, itru w

postaci proszku (nierozpuszczalny twardy ) o uziarnieniu do 1μm.

Przewidywany skład roztworu nr 2 - 20% kwas siarkowy H2SO4

Druga wanna (nie jest objęta zakresem tego przetargu)

Temperatura robocza roztworów: -5°C - 25°C (możliwość ustawienia dowolnej temperatury w

podanym zakresie z dokładnością jej utrzymania w czasie procesu +/- 2oC w określonym miejscu

pomiarowym)

Układ chłodzenia o mocy chłodzącej 75 kW przy temperaturze 0°C.

Możliwość podłączenia 2 szt. wanien do obróbki jarzeniowej (wanny nie będą pracować

jednocześnie).

Uwaga: wskazana lokalizacja elementów układu chłodzenia na zewnątrz budynku.

Poziom hałasu w odległości 5 metrów – poniżej 70 dB (A).

Układ chłodzenia należy wyposażyć w konsolę sterowniczą do wyświetlania :

a) temperatury rzeczywistej wody zimnej,

b) temperatury zadanej wody zimnej,

c) poziomów wydajności,

d) godzin pracy sprężarki,

e) uruchomienia sprężarki,

f) regulacji trybu zimowego z automatycznym ogrzewaniem wstecznym,

g) monitoringu prądu fazowego.

5. Wentylacja wyciągowa miejscowa

Wentylacja burtowa wanny do elektrolitycznego utleniania zgodna z przepisami dotyczącymi

obróbki chemicznej i elektrochemicznej metali podłączona do demistera.

Wydajność wentylacji wystarczająca aby na stanowisku pracy uzyskać warunki zgodne z

przepisami BHP, z uwzględnieniem wydzielającego się wodoru w czasie przepływu prądu.

6. Demister

- oczyszczanie odciąganych oparów z wanny do elektrolitycznego utleniania - czystość powietrza

zgodna z obowiązującymi normami.

Uwaga: Konstrukcje i materiał wykorzystany do produkcji w/w urządzeń muszą spełniać

obowiązujące wymagania ergonomię pracy oraz przepisy BHP.

Wanna do elektrolitycznego utleniania połączona zostanie układem ściekowym zakończonym

pompą do przepompowywania popłuczyn w celu utylizacji.

Dostawca zagwarantuje dostarczenie urządzenia bez wad i w pełni sprawnego. Wszelkie

usterki i awarie stwierdzone lub powstałe nie z winy użytkownika w czasie do 12 miesięcy od daty

uruchomienia urządzenia, zostaną usunięte na koszt dostawcy.

Dostawca zapewnia serwis gwarancyjny i pogwarancyjny w ciągu 48 godzin od powiadomienia.

Dokumentacja techniczna w języku polskim powinna zawierać:

Instrukcję obsługi zawierającą:

opis urządzenia i dane techniczne, schematy elektryczne,

zasady bezpiecznej pracy,

instrukcję czynności wykonania wszelkich prac związanych z obsługą podczas pracy

urządzenia i w trakcie przerw w eksploatacji – z kolejnością do wykonania tych czynności.

Dostawca przeprowadzi bezpłatne szkolenie personelu w zakresie obsługi zestawu badawczego

po jego zainstalowaniu i uruchomieniu u Zamawiającego.

III. Dodatkowe wymagania:

1. Do oferty Wykonawca dostarczy plan ustawienia urządzenia (wszystkich elementów

składowych) oraz warunki przyłączenia niezbędnych mediów, takich jak: zasilanie elektryczne,

wentylacja pomieszczenia, sprężone powietrze itp. Dane te należy dostarczyć z ofertą na

dostawę.

2. Dostawca dołączy do dostawy certyfikat CE dla dostarczonego sprzętu.