Załącznik nr 1

Dostawa i instalacja systemu aparaturowego do badania nanomateriałów katalitycznych

i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów

i metodami temperaturowo-programowanymi

Zamówienie składa się z pięciu głównych części:

1) Dostawa i instalacja zautomatyzowanego urządzenia dedykowanego do dynamicznych

technik temperaturowo-programowanych – 1 szt.

2) Dostawa i instalacja systemu analitycznego gazów i par – kwadrupolowy spektrometr mas

– 1 szt.

3) Dostawa i instalacja systemu analitycznego gazów i par – mikrochromatograf gazowy –

1 szt.

4) Kompletacja urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych

reagentami znaczonymi atomami trwałych izotopów – 1 szt.

5) Dostawa zasilacza UPS typu on-line do systemu aparaturowego do badania

nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami

trwałych izotopów i metodami temperaturowo-programowanymi – 1 szt. (lub 3 szt.)

Wymienione urządzenia muszą być fabrycznie nowe, wyprodukowane nie wcześniej niż

w 2011 r., nieużywane w jakimkolwiek laboratorium oraz nieeksponowane na konferencjach

lub imprezach targowych oraz muszą spełniać wymagania techniczno-funkcjonalne

wyszczególnione w opisie przedmiotu zamówienia.

Bezwzględnie wymagane wyposażenie i parametry techniczne wszystkich urządzeń

wchodzących w skład systemu aparaturowego do badania nanomateriałów katalitycznych

i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami

temperaturowo-programowanymi przedstawione są w dalszych częściach opisu przedmiotu

zamówienia.

Część 1

Zautomatyzowane urządzenie dedykowane do dynamicznych technik temperaturowo-programowanych – 1 szt.

Przedmiotem zamówienia jest dostawa i instalacja zautomatyzowanego urządzenia dedykowanego do dynamicznych technik temperaturowoprogramowanych, wchodzącego w skład systemu aparaturowego do badania nanomateriałów katalitycznych i reakcji katalitycznych reagentami

znaczonymi atomami trwałych izotopów i metodami temperaturowo-programowanymi.

Zautomatyzowane urządzenie dedykowane do dynamicznych technik temperaturowo-programowanych z udziałem gazów i par w zakresie

temperatur od -100 do 1100oC, a przy zastosowaniu źródła LN2 – izotermicznie w temperaturze -196C, z szybkim chłodzeniem pieca po

wykonanych eksperymentach, wyposażone w detektor przewodnictwa cieplnego (TCD), musi zapewniać wykonywanie badań wszystkimi

technikami temperaturowo-programowanymi, a w szczególności technikami: temperaturowo-programowanej desorpcji (TPD), temperaturowoprogramowanej reakcji (TPReaction), temperaturowo-programowanej redukcji (TPR), temperaturowo-programowanego utleniania (TPO),

chemisorpcji pulsacyjnej i niskotemperaturowej adsorpcji oraz zapewniać próbkowanie gazów wylotowych z detektora TCD przez zewnętrzny

spektrometr masowy lub mikrochromatograf. Urządzenie musi zapewniać sekwencyjne przeprowadzanie badań jednej próbki różnymi

technikami temperaturowo-programowanymi, jak również zapewniać badanie próbki jedną techniką temperaturowo-programowaną

w wielokrotnie powtarzających się cyklach.

Pakiet programowania urządzenia musi automatycznie sterować całym urządzeniem według procedur wcześniej zaplanowanych przez

użytkownika, umożliwiać korektę tych procedur w trakcie eksperymentu, kontrolować poprawność jego działania, kontrolować próbkowanie

gazów oraz zapewniać: obróbkę i analizę zebranych danych pomiarowych, obejmującą gładzenie, przeskalowywanie, wyszukiwanie i edycję

pików, ich dekonwolucję różnymi algorytmami i integrację oraz nakładanie danych, a także zapewniać jednoczesne manipulowanie danymi

z technik temperaturowo-programowanych oraz zewnętrznego spektrometru masowego lub mikrochromatografu. Pakiet oprogramowania musi

zapewniać uzyskanie wysokiej jakości, graficznej prezentacji danych.

Systemem operacyjnym programów kontrolujących oferowane urządzenia, wykonujących analizy, zbierających, rejestrujących i analizujących

dane ma być Windows XP lub wyższy.

2

OPIS PRZEDMIOTU ZAMÓWIENIA. WYMAGANE WYPOSAŻENIE I PARAMETRY

Zautomatyzowane urządzenie dedykowane do dynamicznych technik temperaturowo-programowanych musi spełniać następujące wymagania:

Ciśnienie robocze 1 bar

Minimum 4 niezależne linie gazowe, przeznaczone dla:

1) gazu nośnego do celi porównawczej detektora przewodnictwa cieplnego (He, Ar)

2) gazu nośnego do celi pomiarowej detektora przewodnictwa cieplnego (He, Ar)

3) gazu analitycznego (H2, O, CO, CO2, N2O, NH3, gazy inertne i inne)

4) gazu do wstępnej obróbki próbek badanych materiałów (gazy inertne, H2, O2 i inne)

Na każdej linii gazowej musi znajdować się automatyczny elektroniczny regulator masowego przepływu gazów (łącznie minimum 4 szt.) o maksymalnym zakresie 100 cm3/min.

(kalibrowanym dla wodoru), zapewniający dokładność nie gorszą niż ±1% FS (pełnego zakresu skali) i powtarzalność nie gorszą niż ±0,1%. Na wlocie każdego regulatora muszą

znajdować się filtry in-line przeciw-pyłkowe 0,5 mikrometrów.

Dla zasilania regulatorów przepływu powinny być zapewnione przynajmniej po 4 porty wejściowe dla: gazu nośnego, gazu analitycznego i gazu do wstępnej obróbki próbek badanych

materiałów

Musi być zapewniona możliwość precyzyjnego mieszania gazu nośnego i gazu analitycznego w zaplanowanych przez użytkownika stosunkach, niezbędnych dla dokonania badań

wszystkimi technikami temperaturowo-programowanymi, dokonywana bezpośrednio w urządzeniu.

Na linii gazu analitycznego i nośnego, kierowanego do reaktora z badaną próbką, musi znajdować się elektrycznie ogrzewany generator par ciecz: wody, alkoholi, aldehydów, pirydyny,

amin alkilowych i aromatycznych oraz innych cieczy analitycznych, z niezależnie ogrzewanymi: zbiornikiem cieczy i refluksem oraz ze strefą ogrzewanego odpływu. Ogrzewanie

generatora par powinno być regulowane w sposób zapewniający utrzymywanie temperatury z dokładnością nie gorszą niż ±0,1oC. Generator par musi być włączany w linię gazową

poprzez ogrzewany, automatyczny zawór 6-portowy, zapewniający by-pass generatora oraz odprowadzanie par poza urządzenie w okresie stabilizacji warunków jego pracy. Musi być

także zapewnione całkowite wyłączenie generatora par z linii gazu nośnego i analitycznego.

Musi być zapewnione zautomatyzowane dozowanie gazów i par do reaktora z badaną próbką w sposób ciągły oraz impulsami. Dozowanie impulsowe musi odbywać się za pomocą

automatycznego 6-portowego zaworu z pętlą o stałej objętości 500 mikrolitrów. Urządzenie musi posiadać możliwość doposażenia w inne pętle, o objętości z zakresu od 50 do 2000

mikrolitrów.

Na linii gazu nośnego podawanego do zaworu dozującego musi znajdować się port z elastyczną membraną dla wprowadzania gazu analitycznego za pomocą strzykawki gazowej.

Kalibrowana strzykawka o maksymalnej objętości 0,5 cm3 musi stanowić wyposażenie urządzenia.

Na linii gazu nośnego podawanego do portu z elastyczną membraną i zaworu dozującego musi znajdować się elektroniczny miernik ciśnienia gazu. Rzeczywista wartość ciśnienia musi

być zapisywana razem z innymi zbieranymi danymi pomiarowymi, gwarantując określenie rzeczywistych ilości dozowanych gazów i par w jednostkach chemicznych.

Gaz nośny i gazy analityczne z zaworu dozującego muszą być kierowane do przepływowego reaktora kwarcowego o średnicy wewnętrznej maksymalnie 9 mm, z kapilarnym wylotem

3

rozpoczynającym się bezpośrednio za warstwą próbki badanego materiału, odpornego na temperatury od -196C do 1100C. W wyposażeniu urządzenia muszą znajdować się minimum 2

reaktory kwarcowe.

Termopara mierząca temperaturę próbki badanego materiału musi być umieszczona w reaktorze, w jej bezpośredniej bliskości. Aktualna temperatura próbki musi być zapisywana

jednocześnie z innymi danymi eksperymentów, zbieranymi przez urządzenie.

Reaktor musi być włączany w pomiarową linię gazową poprzez automatyczny zawór 6-portowy, zapewniający by-pass gazu nośnego zawierającego gazy i pary analityczne w okresie

stabilizacji temperatury pracy reaktora oraz doprowadzanie do reaktora gazu do wstępnej obróbki próbek badanych materiałów.

Reaktor na całej długości, wraz z jego przyłączami i liniami gazowo-parowymi musi być ogrzewany i izolowany termicznie, dla zapobieżenia kondensacji par.

Reaktor musi być umieszczany w piecu ogrzewanym elektrycznie, wyposażonym w efektywną izolację termiczną. Piec reaktora musi być mocowany do korpusu urządzenia w

przynajmniej dwóch punktach dla zapewnienia jego stabilnego położenia. Piec musi być otwierany w sposób odsłaniający cały reaktor i jego przyłącza, dla zapewnienia niezakłóconego

dostępu do reaktora i portów jego przyłączania do linii gazowych.

Piec musi być wyposażony w schładzacz kriogeniczny, zapewniający rozpoczynanie i prowadzenie analiz od temperatury -100oC. Schładzacz kriogeniczny musi być zawierać wszystkie

urządzenia, mierniki i regulatory niezbędne do jego działania, w tym zewnętrzny termostat obiegowy dostosowany do pracy z mediami o temperaturze -100oC.

Piec musi zapewniać utrzymywanie stałej temperatury w reaktorze, nastawianą z poziomu oprogramowania z maksymalnym krokiem co 1C i regulowaną z dokładnością nie gorszą niż

±0,1oC oraz musi być zapewnione uzyskiwanie liniowego wzrostu temperatury z szybkością wymaganą dla przeprowadzania badań wszystkimi technikami temperaturowoprogramowanymi, nastawianą z poziomu oprogramowania z maksymalnym krokiem wzrostu co 0,1C/min. Musi być zapewnione uzyskanie sekwencji różnych szybkości wzrostu

temperatury w różnych zakresach temperaturowych oraz przejściowej stabilizacji poziomu temperatury przez żądany przez użytkownika czas.

Musi być zapewnione uzyskiwanie dowolnej szybkości wzrostu temperatury próbki badanego materiału, począwszy od 0,1C/min. do:

50C/min. w zakresie temperatur od -80C do co najmniej 500C,

30C/min. w zakresie temperatur od -80C do co najmniej 750C,

10C/min. w zakresie temperatur od -80C do co najmniej 950C.

Musi być zapewniony układ szybkiego schładzania pieca po zakończonej analizie, zasilany z zewnętrznego źródła gazu, umożliwiający rozpoczęcie następnego eksperymentu bez straty

czasu.

Strumień gazów i par wypływający z reaktora musi być kierowany do wymrażarki umieszczonej w naczyniu Dewara, przeznaczonej do usuwania par w wymagających tego technikach

temperaturowo-programowanych. Wymrażarka i naczynie Dewara muszą stanowić standardowe wyposażenie urządzenia.

Wymrażarka musi być włączana w pomiarową linię gazową poprzez automatyczny zawór 6-portowy, zapewniający jej ominięcie (by-pass), gdy zastosowana technika temperaturowoprogramowana wymaga analizowania i rejestrowania gazu zawierającego gazy i pary analityczne w pełnym składzie, jaki wypływa z reaktora.

Strumień gazów i par wypływający z zaworu 6-portowego wymrażarki (o pełnym składzie lub po usunięciu par) musi być kierowany do detektora przewodnictwa cieplnego (TCD) z

przepływowymi celami pomiarowymi, z odgałęzieniem ulokowanym bezpośrednio przed detektorem TCD w celu podłączenia wlotu zewnętrznego spektrometru masowego.

Detektor TCD musi być umieszczony we własnym, elektrycznie ogrzewanym termostacie, niezależnym od innych znajdujących się w urządzeniu, w którym temperatura musi być

4

regulowana z precyzją wymaganą dla stabilnej pracy detektora.

Detektor TCD musi zawierać żarniki (filamenty) pokryte warstwą złota, zapewniającą ich odporność na działanie gazów i par korozyjnych. Konstrukcja i oprzyrządowanie detektora TCD

musi gwarantować polaryzację mierzonego sygnału oraz wszystkie parametry decydujące o zastosowaniu w technikach temperaturowo-programowanych, tj. maksymalny szum własny

pracującego detektora mniejszy niż 5 µV pik/pik, stabilność mierzonego sygnału bazowego (dryf nie większy niż 1 mV/godz.), dużą czułość (co najmniej 0,1 µl H2 w Ar), liniowość

reakcji na zmiany stężeń gazów i par w pełnym zakresie od 0 do 100% (co najmniej 10 6).

Urządzenie musi posiadać wbudowany kalibrator detektora TCD, pozwalający uzyskiwać dane pomiarowe w postaci stężeń i bezwzględnych ilości analizowanych gazów i par, a nie tylko

sygnału napięciowego detektora.

Wyjście gazów z celi pomiarowej detektora TCD musi posiadać przyłącze do zewnętrznego spektrometru masowego lub chromatografu gazowego, a dozowanie próbki do takiego

analizatora musi odbywać się z głównego oprogramowania urządzenia do dynamicznych technik temperaturowo-programowanych.

Generator par i każdy z zaworów 6-portowych zamontowanych w urządzeniu, wraz ze wszystkimi wewnętrznymi liniami gazowo-parowymi łączącymi generator par, zawór dozujący

impulsy gazów i par, reaktor z badaną próbką, wymrażarkę par, aż do detektora przewodnictwa cieplnego i portu wylotowego, musi być umieszczony w osobnym, elektrycznie

ogrzewanym do min. 150oC termostacie (strefie grzania, hot-boxie), dla uniemożliwienia adsorpcji oraz kondensacji par. W każdym z termostatów musi być zapewniona niezależna

regulacja temperatury, nastawianej z poziomu oprogramowania z maksymalnym krokiem co 1C, zapewniająca utrzymywanie w każdej strefie grzania innej wartości temperatury z

dokładnością nie gorszą niż ±0,1oC. Łącznie, oferowany aparat winien posiadać nie mniej jak cztery kontrolowane temperaturowo strefy grzania oraz ogrzewany indywidualnie reaktor.

Wszystkie połączenia i drogi gazów i par muszą być wykonane ze stali kwasoodpornej, w sposób gwarantujący objętość wewnętrzną (martwą) mniejszą niż 1 cm3.

Urządzenie do dynamicznych technik temperaturowo-programowanych musi być wyposażone we własny wewnętrzny sterownik mikroprocesorowy działający w czasie realnym,

niezależny od zewnętrznej stacji roboczej. Wewnętrzny sterownik musi zapamiętywać procedury zaplanowanych eksperymentów i automatycznie je realizować. Sterownik musi

zapewniać kontrolę działania urządzenia według zaplanowanych procedur eksperymentalnych, nawet w przypadku zaprzestania działania zewnętrznej stacji roboczej. W przypadku

niezgodności aktualnych wartości z zaprogramowanymi wartościami parametrów eksperymentów lub sytuacjami awaryjnymi, np. brakiem przepływu gazu przez detektor przewodnictwa

cieplnego (TCD), wewnętrzny sterownik musi alarmować obsługę.

Zewnętrzna stacja robocza, zapewniająca programowanie eksperymentów, zbieranie danych i zdalną obsługę urządzenia do dynamicznych technik temperaturowo-programowanych,

spełniająca wymagania stawiane przez producenta systemu reaktorowego i wymagania każdej z aplikacji oferowanej przez tego producenta oraz posiadająca parametry nie gorsze niż

zalecane dla komfortowej pracy z zainstalowanym przez wykonawcę systemem operacyjnym Windows XP Professional lub wyższym, nie gorsze niż: procesor dwurdzeniowy, 3 GHz,

FSB 1333 MHz, 6 MB, RAM 4 GB 1333 MHz, zintegrowana karta graficzna, 2 dyski twarde min. 320GB skonfigurowane w matrycę RAID 1, napęd DVD-ROM 16x, zasilacz

przynajmniej 500W, porty: 2 x Ethernet (TCP/IP), 2 x COM i 6 x USB, monitor LCD 19” standard, z drukarką laserową kolorową, np. HP Color LaserJet CP2025dn lub równoważną

zapewniającą minimum: możliwość pracy w sieci, automatyczny druk dwustronny, format druku A4, pamięć min. 128 MB, szybkość wydruku kolor min. 20 str/min. cz-b. min. 20

str/min., jakość w trybie Best 600x600 dpi.

Do urządzenia do dynamicznych technik temperaturowo-programowanych musi być dołączony pakiet oprogramowania pracującego w środowisku Windows XP lub wyższym,

zapewniającego funkcje sterująco-kontrolujące w czasie realnym, zapewniającego programowanie przed i korygowanie w czasie realnym, nawet podczas trwającej już analizy, procedur

eksperymentów, uruchamiającego próbkowanie gazów przez zewnętrzny spektrometr masowy lub mikrochromatograf, zapewniającego zbieranie danych pomiarowych, ich prezentację w

czasie realnym w formie bezpośredniego sygnału elektrycznego detektora oraz stężeń wykrywanych substancji oraz ich obróbkę i analizę, obejmującą gładzenie różnymi algorytmami,

przeskalowywanie, wyszukiwanie i edycję pików, ich dekonwolucję różnymi algorytmami, w tym dowolnym algorytmem definiowanym przez użytkownika, integrację pików, nakładanie

5

danych oraz zapewniającego jednoczesne manipulowanie danymi z technik temperaturowo-programowanych oraz zewnętrznego spektrometru masowego lub mikrochromatografu.

Musi być zapewniona możliwość eksportu danych do innych pakietów programowych, np. Excel, a także w formacie ASCII. Pakiet oprogramowania musi zapewniać uzyskanie graficznej

prezentacji danych w formie i jakości stosowanej przez wydawców międzynarodowych czasopism naukowych.

Pakiet oprogramowania zainstalowany w zewnętrznej stacji roboczej musi zapewniać obsługę i kontrolę przynajmniej dwóch urządzeń do technik temperaturowo-programowanych lub

urządzeń innego przeznaczenia. Komunikacja urządzenia do dynamicznych technik temperaturowo-programowanych z zewnętrzną stacją roboczą powinna być oparta

o interface Ethernet (TCP/IP), USB lub port COM.

Minimum 4 szt. reduktorów dwustopniowych z metalową membraną do gazów czystych, zapewniających możliwość płukania reduktora po zmianie butli, przeznaczonych do: helu (He),

argonu Ar), wodoru (H2) i tlenu (O2). Ewentualne inne reduktory – przeznaczone do tlenku węgla (CO) i dwutlenku węgla (CO2).

Zestaw materiałów eksploatacyjnych i części zamiennych wystarczających na użytkowanie urządzenia w okresie gwarancji oraz co najmniej przez 1 rok po okresie gwarancyjnym.

Instrukcje i inne materiały informacyjne do urządzenia do dynamicznych technik temperaturowo-programowanych i jego oprogramowania, niezbędne do normalnego użytkowania,

konserwacji i naprawy, w języku polskim lub angielskim (w wersji papierowej lub elektronicznej na CD) – dostarczone wraz z dostawą

Wymiary urządzenia (bez urządzeń zewnętrznych - termostatu chłodzącego i stacji roboczej):

szerokość nie większa niż 70 cm

głębokość nie większa niż 65 cm

wysokość nie większa niż 90 cm

Ciężar nie większy niż 70 kg

Zasilanie (napięcie / częstotliwość) 230V / 50Hz

Pobór mocy nie większy niż 1,1 kVA

Wymagane są certyfikaty CE, ISO Producenta dostarczone wraz z dostawą

Dostawa do siedziby Zamawiającego

Szkolenie w zakresie podstawowej obsługi do urządzenia do dynamicznych technik temperaturowo-programowanych i jego oprogramowania w siedzibie Zamawiającego zawarte w cenie

oferty przeprowadzone podczas instalacji urządzenia

Gwarancja co najmniej 18 miesięcy

Serwis dostępny 24 godz./doba. Czas przystąpienia do naprawy nie później niż 48 godzin po zgłoszeniu awarii.

Serwis pogwarancyjny co najmniej 5 lat od daty zakończenia gwarancji

Serwis dostępny 24 godz./doba. Czas przystąpienia do naprawy nie później niż 72 godzin po zgłoszeniu awarii.

6

Wymagania dodatkowe

Wymagane

Zamawiający nie dopuszcza składania ofert częściowych w obrębie Części 1. Akceptowane będą tylko oferty spełniające wyszczególnione powyżej wymagania techniczne. Do oferty musi

być dołączona dokumentacja ilustrująca oferowane urządzenia i ich parametry, np. w postaci instrukcji obsługi (w wersji papierowej lub elektronicznej, w języku polskim lub angielskim).

Prospekty komercyjne, prezentujące typową aparaturę i jej funkcjonalność będą traktowane jedynie, jako materiał uzupełniający i nie będą brane pod uwagę przy ocenie parametrów

oferowanego urządzenia.

Wykonawca zobowiązuje się do dostarczenia Zamawiającemu urządzenia dedykowanego do dynamicznych technik temperaturowo-programowanych w terminie do 3 miesięcy od daty

podpisania umowy.

Odbiór aparatury

Wymagane

Instalacja aparatury na miejscu u Użytkownika.

Wykonawca gwarantuje, że zaoferowana aparatura jest kompletna i będzie po zainstalowaniu gotowa do podjęcia działalności bez żadnych dodatkowych zakupów i inwestycji (poza

materiałami eksploatacyjnymi).

wykonawca gwarantuje sprawne funkcjonowanie urządzenia dedykowanego do dynamicznych technik temperaturowo-programowanych oraz wykazanie wszystkich oferowanych

parametrów technicznych, będących podstawą protokołu odbioru uruchomienia aparatury.

Adres dostawy i osoba kontaktowa: UMCS, Wydział Chemii, Zakład Technologii Chemicznej, Plac Marii Curie-Skłodowskiej 3, pok. 417,

Andrzej Machocki, tel. +48 815375514 lub +48 815375596, e-mail: [email protected]

Oferowana aparatura:

1. Producent: .......

2. Model: ......

3. Rok produkcji: .......

7

Część 2

System analityczny gazów i par – kwadrupolowy spektrometr mas – 1 szt.

Przedmiotem zamówienia jest dostawa i instalacja kwadrupolowego spektrometru mas, wchodzącego w skład systemu aparaturowego do badania

nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowoprogramowanymi.

Kwadrupolowy spektrometr mas musi umożliwiać wykonywanie analiz gazów i par o ciśnieniu całkowitym 1 bar, a w szczególności:

hel (do 95%), tlen 16O2, 16O18O, 18O2 (od dziesiątych części ppm do 6%), metan 12CH4 i 13CH4 (od dziesiątych części ppm do 6%),

dwutlenek węgla z różnymi izotopami węgla i tlenu, wodór 1H2 i 2H2 (od dziesiątych części ppm do blisko 100%), para wodna H2O

z różnymi izotopami tlenu i wodoru

hel (do 95%), tlenek węgla z różnymi izotopami węgla i tlenu, wodór 1H2 i 2H2 (od dziesiątych części ppm do blisko 100%), para wodna

H2O z różnymi izotopami tlenu i wodoru

hel (do 95%), pary etanolu i metanolu z różnymi izotopami węgla i tlenu, aldehydy, metan, tlenek i dwutlenek węgla, wodór. Stężenia

gazów i par –stężenia od dziesiątych części ppm do kilku procent

hel lub wodór (do 95%), węglowodory C2-C8, także z różnymi izotopami węgla i tlenu. Stężenia – od dziesiątych części ppm do kilku

procent

analizy (z normalnymi izotopami) z zawartościami pary wodnej do 20% i tlenu - do 20%

hel (do 95%), amoniak (5%).

Systemem operacyjnym programów kontrolujących oferowane urządzenie, wykonujących analizy, zbierających i rejestrujących dane ma być

Windows XP (PRO PL) lub wyższy.

8

OPIS ELEMENTÓW SYSTEMU

1. Kwadrupolowy spektrometr masowy musi spełniać następujące wymagania:

1.1. Układ ciągłego dozowania analizowanych mieszanin gazów i par, ogrzewany do 200oC z regulacją temperatury

- kapilara kwarcowa, ogrzewana, z regulacją temperatury i cyfrowym wyświetlaczem temperatury, z wymiennym

filtrem przeciwpyłkowym

- zawór by-passu próbki, ogrzewany do 200oC z regulacją temperatury

- by-pass do pompy utrzymującej stałe ciśnienie w analizatorze

- zmieniany minimalny przepływ analizowanych gazów

- mała objętość martwa, zapewniająca szybką reakcję detektora przyrządu na zmiany składu analizowanych gazów

wlotowych

1.2. Źródło jonów:

- zamknięte

- włókna katody: irydowe pokryte tlenkiem itru

- regulacja energii jonizacji, możliwa także w trakcie analiz

PARAMETRY WYMAGANE

OPIS PARAMETRU

WARTOŚĆ

Maksymalna analizowana masa 200 AMU

Ciśnienie analizowanych gazów W zakresie od ok. 100 do

i par

2000 mbar

Długość kapilary

Temperatura

Wielkość cząstek

zatrzymywanych na filtrze

minimum 2 m

min. do 200oC

min. 5 m

Zakres zmian przepływu

od 1-2 do 20 cm3/min

Czas reakcji na zmiany ciśnienia nie dłuższy niż 300 ms

analizowanego składnika

Zakres regulacji energii

jonizacji

Sposób regulacji

1.3. Analizator kwadrupolowy z systemem filtru potrójnego (triple filter)

- zakres rozdzielanych mas

- rozdzielczość (dolina, cały zakres mas)

min. 0,5-150eV

ciągły lub z maksymalnym

krokiem 0,1 eV

1-200 AMU

nie gorsza niż 5%

od min. 0,5 do 2,5 AMU

- regulacja rozdzielczości, dla 10% wysokości piku

- musi być zapewniona możliwość wygrzania (okresowego kondycjonowania) komory analizatora do minimum 200oC

1.4. Dwa detektory, z zapewnioną możliwością zmieniania w trakcie analizy w zależności od wybieranych nastaw:

- typu Faraday

- C-SEM (channeltron)

1.5. Zakres wzmacniacza elektrometru:

Zakres

min. od 1·10-4 do 1·10-12 A

9

OPIS ELEMENTÓW SYSTEMU

- ustalany (fixed) na całą analizę

- automatyczna zmiana zakresu w trakcie analizy w zależności od wartości prądu jonowego

- dynamika zmian zakresu dla detektora:

1.6. Minimalne wykrywalne ciśnienie parcjalne:

PARAMETRY WYMAGANE

OPIS PARAMETRU

Faraday

C-SEM

min. 6 dekad

min. 7 dekad

Faraday

nie większe niż 2·10-12

mbar

nie większe niż 2·10-14

mbar

C-SEM

1.7. Czułość (dla Ar):

WARTOŚĆ

Faraday

C-SEM

nie mniejsza niż 5·10-4

A/mbar

nie mniejsza niż 200

A/mbar

1.8. Stabilność w ciągu 8 godzin (po 30 min. rozgrzewania)

Masy

nie gorsza niż ±0,1 AMU

Wysokości piku

nie gorsza niż ±2%

Stosunku wysokości pików (N2 i nie gorsza niż ±0,5%

Ar z powietrza)

1.9. Szybkość pomiaru w trybie skanowania scan analog, regulowana

Zakres regulacji

min. 0,02-60 s/AMU

1.10. Szybkość pomiaru w trybie skanowania scan bargraph, regulowana

Zakres regulacji

min. 0,005-60 s/AMU

1.11. Szybkość pomiaru w trybie detekcji wybranych jonów MID (multi ion detection), regulowana Musi być zapewnione

ustawienie różnych parametrów analizy (energia jonizacji, prąd katodowy) osobno dla każdej z wybranych mas.

Zakres regulacji

min. 0,002-60 s/AMU

1.12. Liczba kanałów pomiarowych do ciągłego monitorowania wybranych gazów i par

1.13. Czujnik pomiarowy ciśnienia całkowitego w analizatorze, z automatycznym systemem wyłączającym czujniki źródła

jonów przy zaniku próżni

nie mniej niż 64

Zakres pomiarowy ciśnienia

5·10-9-1·10-3 mbar

1.14. Wyjścia analogowe umożliwiające eksport mierzonych danych do innych urządzeń

minimum 2

1.15. Wejścia analogowe umożliwiające import (odczyt) danych z innych urządzeń, w tym temperatury (termopara typu K),

ciśnienia, przepływu gazów, itp.

minimum 2

1.16. Wyjścia cyfrowe do otwierania/zamykania zaworu, włączania/wyłączania innych urządzeń, monitorowania pomp,

uruchamiania alarmu, itp.

minimum 2

1.17. Wejście cyfrowe, do zdalnego uruchamiania/zatrzymania pomiarów, itp.

minimum 1

10

OPIS ELEMENTÓW SYSTEMU

PARAMETRY WYMAGANE

WARTOŚĆ

OPIS PARAMETRU

1.18. Interfejs sieciowy Ethernet (TCP/IP), RS-232 oraz USB2.0

2. Układ (selektor) programowo sterowanego wybierania jednego z kilku strumieni gazów i par analizowanych oraz Liczba wybieranych strumieni

kalibracyjnych. Zastosowane rozwiązanie konstrukcyjne musi zapewniać całkowite odcięcie dopływu gazu do kapilary Temperatura pracy selektora

oraz nie może wydłużać czasu reakcji przyrządu na zmiany składu analizowanych gazów.

Minimum 4

Minimum 65oC

3. Zestaw bezolejowych pomp z pompą wstępną typu scroll i pompą turbomolekularną, o wydajności zapewniającej wysoką Próżnia bazowa

próżnię bazową oraz stabilną pracę spektrometru z gazami i parami, o zwiększonej wydajności pompowania gazów

lekkich (wodór, hel).

nie gorsza niż 510-9 mbar

4. Stolik pod kompletny spektrometr i obsługującą go stację roboczą, z kółkami zapewniającymi możliwość przetaczania

oraz zabezpieczeniem kółek przed odkształceniami przy lokalizacji stacjonarnej.

5. Oprogramowanie do sterowania pracą spektrometru i analizą, zbierania i rejestracji danych spektralnych oraz danych z

wejść analogowych (np. temperatury), kalibracji spektrometru, pracujące w środowisku Windows XP lub wyższym.

Oprogramowanie musi zapewniać współpracę z najczęściej wykorzystywanymi bibliotekami widm masowych, takimi

jak

NIST/EPA/NIH

w wersji Windows. Oprogramowanie musi umożliwiać opracowanie i wizualizację wyników analiz, także w funkcji

danych z wejść analogowych (np. temperatury). Musi być zapewniona możliwość eksportu danych do innych pakietów

programowych, np. Excel, a także w formacie ASCII. Oprogramowanie musi umożliwiać komunikację z urządzeniami

zewnętrznymi.

6. Części zapasowe do spektrometru masowego:

- kapilara kwarcowa, ogrzewana, z regulacją temperatury

- kryza naciekowa

- kompletne zapasowe włókna irydowe pokryte tlenkiem itru do źródła jonów

Długość kapilary

Maksymalna temperatura

min. 2 m

min. 200oC

Liczba kompletów

min. 3

7. Instrukcje i inne materiały informacyjne do wszystkich urządzeń wchodzących w skład spektrometru (w tym schematy Język

mechaniczne, elektryczne i elektroniczne) niezbędne do normalnego użytkowania, konserwacji i naprawy – dostarczone Wersja

wraz z dostawą

8. Zasilanie

Napięcie/ częstotliwość

Pobór mocy (łącznie z

pompami)

angielski lub polski

papierowa lub

elektroniczna na CD

230V/50Hz

nie większy niż 1 kVA

9. Certyfikaty CE, ISO producenta dostarczone wraz z dostawą

11

OPIS ELEMENTÓW SYSTEMU

PARAMETRY WYMAGANE

OPIS PARAMETRU

WARTOŚĆ

10. Warunki gwarancji i serwisu:

10.1. Gwarancja

Okres

Przynajmniej 12 miesięcy

Okres

Co najmniej 5 lat od daty

zakończenia gwarancji

10.2. Szkolenie zawarte w cenie oferty, przeprowadzone w siedzibie Zamawiającego podczas instalacji urządzenia

10.3. Serwis pogwarancyjny

Wymagania dodatkowe

Wymagane

Zamawiający nie dopuszcza składania ofert częściowych w obrębie Części 2. Akceptowane będą tylko oferty spełniające wyszczególnione powyżej wymagania techniczne. Do oferty musi

być dołączona dokumentacja ilustrująca oferowane urządzenia i ich parametry, np. w postaci instrukcji obsługi (w wersji papierowej lub elektronicznej, w języku polskim lub angielskim).

Prospekty komercyjne, prezentujące typową aparaturę i jej funkcjonalność będą traktowane jedynie, jako materiał uzupełniający i nie będą brane pod uwagę przy ocenie parametrów

oferowanego urządzenia.

Wykonawca zobowiązuje się do dostarczenia zamawiającemu kwadrupolowego spektrometru mas, wchodzącego w skład systemu aparaturowego do badania nanomateriałów

katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowo-programowanymi w terminie do 3 miesięcy od daty podpisania

umowy.

Instalacja aparatury

Wymagane

Instalacja aparatury na miejscu u Użytkownika.

Wykonawca gwarantuje, że zaoferowana aparatura jest kompletna i będzie po zainstalowaniu gotowa do podjęcia działalności bez żadnych dodatkowych zakupów i inwestycji (poza

materiałami eksploatacyjnymi).

Wykonawca gwarantuje sprawne funkcjonowanie całego zestawu spektrometru mas oraz wykazanie następujących parametrów, będących podstawą protokołu uruchomienia aparatury:

- uzyskanie próżni bazowej (bez dopływu gazów analizowanych) na poziomie 510-9 mbar

- wykazanie sprawności pracy wszystkich układów spektrometru

- wykazanie oferowanych parametrów analiz jakościowych i ilościowych dla powietrza, tlenu i gazów wzorcowych.

Adres dostawy i osoba kontaktowa: UMCS, Wydział Chemii, Zakład Technologii Chemicznej, Plac Marii Curie-Skłodowskiej 3, pok. 417,

Andrzej Machocki, tel. +48 815375514 lub +48 815375596, e-mail: [email protected]

Oferowana aparatura:

1. Producent: ....................................................................... 2. Model: .................................................................... 3. Rok produkcji: ...........

12

Część 3

System analityczny gazów i par – mikrochromatograf gazowy – 1 szt.

Przedmiotem zamówienia jest dostawa i instalacja mikrochromatografu gazowego, wchodzącego w skład systemu aparaturowego do badania

nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowoprogramowanymi.

Mikrochromatograf musi umożliwiać wykonywanie szybkich analiz jakościowych i ilościowych gazów i par w szerokim zakresie zmian ich

stężeń, w szczególności: analiz strumieni gazów i par zawierających: tlenek węgla, dwutlenek węgla, azot, tlen, metan, etylen, etan, propylen,

propan, butan i jego izomery oraz wodór, wszystkie w obecności par wody, etanolu, metanolu, acetonu, aldehydu octowego, kwasu octowego.

Minimalne wymagania dla mikrochromatografu gazowego, wchodzącego w skład systemu aparaturowego do badania nanomateriałów

katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowo-programowanymi to

czterokanałowy mikrochromatograf gazowy z oprzyrządowaniem i oprogramowaniem, generator wodoru z automatycznym systemem

regeneracji osuszacza gazu, wyświetlaczem parametrów pracy, stanu systemu i alarmami oraz system kontrolno-sterowniczy.

Systemem operacyjnym programów kontrolujących oferowane urządzenie, wykonujących analizy, zbierających i rejestrujących dane ma być

Windows XP (PRO PL) lub wyższy.

OPIS ELEMENTÓW MIKROCHROMATOGRAFU

1. Mikrochromatograf czterokanałowy do analizy lekkich gazów i par, wraz z elektronicznym kontrolerem przepływu gazów

musi spełniać następujące wymagania:

PARAMETRY WYMAGANE

OPIS PARAMETRU

WARTOŚĆ

Liczba kanałów

analitycznych

4 pracujące jednocześnie

Temperatura

Minimum

w zakresie od 30°C do

1.1. Dwa kanały wyposażone w grzane dozowniki, backflush, kolumny kapilarne Molecular Sieve 5A PLOT, 0.32 mm ID, 20 m lub

równoważne oraz detektory µTCD

1.2. Jeden kanał wyposażony w grzany dozownik, backflush, kolumnę kapilarną PoraPLOT U PLOT, 0.25 mm ID, 10 m lub

równoważną oraz detektor µTCD

1.3. Jeden kanał wyposażony w grzany dozownik, backflush, kolumnę kapilarną Alumina KCl PLOT, 0.32 mm ID, 10 m lub

równoważną oraz detektor µTCD

1.4. Programowalna temperatura pracy pieca kolumn

13

OPIS ELEMENTÓW MIKROCHROMATOGRAFU

PARAMETRY WYMAGANE

WARTOŚĆ

OPIS PARAMETRU

180°C

1.5. Zmienna objętość dozowania dla każdego modułu niezależnie

Zakres zmienności

objętości dozowania

Minimum

w zakresie od 0.1µl do 10 µl

1.6. Programowalny czas dozowania próbki

Czas dozowania

Minimum

w zakresie od 1ms do 999

ms

1.7. Programowalna temperatura grzania dozowników i linii transferowej

Temperatura

Minimum

w zakresie od 30°C do

110°C

1.8. Detektory µTCD z małymi celami pomiarowymi oraz automatycznym ustawianiem zakresu pomiarowego

Objętość celi

pomiarowej detektora

µTCD

Zakres dynamiczny

detektorów µTCD

Limit detekcji

detektora µTCD

Co najwyżej

220 nl

1.10. Dwie oddzielne linie gazu nośnego

Rodzaj gazu nośnego

Hel oraz argon

1.11. Programowalny czas analizy

Maksymalny czas

analizy

Nie dłuższy niż 600 s

1.12. Możliwość podłączenia zewnętrznych sygnałów analogowych w celu integracji chromatografu z zewnętrznymi modułami

Liczba sygnałów

analogowych

Minimum 6

Napięcie/

częstotliwość

230V/50Hz

Co najmniej od 1 ppm do

100%

Co najmniej

1 ppm dla C5

1.9. Port wlotu próbki wyposażony w filtr z wymiennymi membranami i rotametrem

1.13. Wbudowany czujnik ciśnienia atmosferycznego w celu kompensacji jego wpływu

1.14. Wbudowany czujnik temperatury otoczenia w celu kompensacji jej wpływu

1.15. Zasilanie mikrochromatografu

1.16. Wyposażenie dodatkowe:

1.16.1. Zestaw startowy do zainstalowania aparatu i rozpoczęcia na nim pracy: kapilary, stożki, bezpieczniki, narzędzia, filtry gazów

(tlen i para wodna) dla dwóch linii gazu nośnego

14

OPIS ELEMENTÓW MIKROCHROMATOGRAFU

PARAMETRY WYMAGANE

WARTOŚĆ

OPIS PARAMETRU

1.16.2. Zestaw wymiennych membran do filtra wlotowego próbki

Liczba membran

5

1.16.3. Reduktor dwustopniowy do helu z metalową membraną

Liczba reduktorów

Wylot

1

1/8”

1.16.4. Reduktor dwustopniowy do argonu z metalową membraną

Liczba reduktorów

Wylot

1

1/8”

Język

Wersja

Polski lub angielski

Papierowa lub elektroniczna

Okres

Przynajmniej 12 miesięcy

1.21.3. Serwis pogwarancyjny

Okres

Co najmniej 5 lat od daty

zakończenia gwarancji

2. Generator wodoru z automatycznym systemem regeneracji osuszacza gazu, wyświetlaczem parametrów pracy, stanu systemu i

alarmami

Wydajność

Czystość wodoru

Ciśnienie wyjściowe

regulowane

Wyjście wodoru

Minimum 300ml/min

Minimum 99.99999%

W zakresie do min. 10bar

Napięcie/

częstotliwość

230V/50Hz

1.17. Oprogramowanie sterujące mikrochromatografem oraz umożliwiające zbieranie danych, pracujące w środowisku Windows XP

lub wyższym

1.18. Komunikacja PC-µGC w oparciu o interface Ethernet (TCP/IP)

1.19. Instrukcje i inne materiały informacyjne do wszystkich urządzeń wchodzących w skład mikrochromatografu, niezbędne do

normalnego użytkowania, konserwacji i naprawy – dostarczone wraz z dostawą

1.20. Certyfikaty CE, ISO producenta dostarczone wraz z dostawą

1.21. Warunki gwarancji i serwisu:

1.21.1. Gwarancja

1. 21.2. Szkolenie obsługowe zawarte w cenie oferty, przeprowadzone u Zamawiającego podczas instalacji urządzenia

2.1. Zasilanie generatora wodoru

2.2. Instrukcje i inne materiały informacyjne do generatora wodoru, niezbędne do normalnego użytkowania, konserwacji i naprawy 0 Język

dostarczone wraz z dostawą

Wersja

Swagelok 1/8”

Polski lub angielski

Papierowa lub elektroniczna

2.3. Certyfikat CE, ISO producenta dostarczone wraz z dostawą

15

OPIS ELEMENTÓW MIKROCHROMATOGRAFU

PARAMETRY WYMAGANE

OPIS PARAMETRU

WARTOŚĆ

2.4. Warunki gwarancji i serwisu:

2.4.1. Gwarancja

Okres

Przynajmniej 12 miesięcy

Okres

Co najmniej 5 lat od daty

zakończenia gwarancji

2.4.2. Szkolenie obsługowe zawarte w cenie oferty, przeprowadzone u Zamawiającego podczas instalacji urządzenia

2.4.3. Serwis pogwarancyjny

3. Stacja robocza obsługująca czterokanałowy mikrochromatograf gazowy spełniająca wymagania stawiane przez producenta Stacja robocza:

mikrochromatografu i wymagania każdej z aplikacji oferowanej przez producenta mikrochromatografu oraz posiadająca

parametry nie gorsze niż zalecane dla komfortowej pracy z zainstalowanym przez wykonawcę systemem operacyjnym Windows

XP Professional wersja polska lub wyższym, z drukarką laserową kolorową (np. HP Color LaserJet CP2025dn lub równoważną).

Drukarka:

Format druku

Pamięć

Szybkość wydruku

Nie gorsza niż:

procesor dwurdzeniowy,

3 GHz, FSB 1333 MHz, 6

MB, RAM 4 GB 1333

MHz, zintegrowana karta

graficzna, dysk twardy

320GB, napęd DVD-ROM

16X, monitor LCD 19”

standard.

Nie gorsza niż:

A4

Min. 128 MB

kolor min. 20 str/min cz-b.

min. 20 str/min

600x600 dpi

Jakość w trybie Best

3.1. Zasilanie

Napięcie/

częstotliwość

230V/50Hz

Okres

Przynajmniej 12 miesięcy

3.2. Certyfikat CE, ISO producenta dostarczony wraz z dostawą

3.3. Gwarancja

16

Wymagania dodatkowe

Wymagane

Zamawiający nie dopuszcza składania ofert częściowych w obrębie Części 3. Akceptowane będą tylko oferty spełniające wyszczególnione powyżej wymagania techniczne. Do oferty musi

być dołączona dokumentacja ilustrująca oferowane urządzenia i ich parametry, np. w postaci instrukcji obsługi (w wersji papierowej lub elektronicznej, w języku polskim lub angielskim).

Prospekty komercyjne, prezentujące typową aparaturę i jej funkcjonalność będą traktowane jedynie, jako materiał uzupełniający i nie będą brane pod uwagę przy ocenie parametrów

oferowanego urządzenia.

Wykonawca zobowiązuje się do dostarczenia zamawiającemu mikrochromatografu gazowego z wyposażeniem, wchodzącego w skład systemu aparaturowego do badania nanomateriałów

katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowo-programowanymi w terminie do 3 miesięcy od daty podpisania

umowy.

Instalacja aparatury

Wymagane

Instalacja aparatury na miejscu u Użytkownika.

Wykonawca gwarantuje, że zaoferowana aparatura jest kompletna i będzie po zainstalowaniu gotowa do podjęcia działalności bez żadnych dodatkowych zakupów i inwestycji (poza

materiałami eksploatacyjnymi).

Wykonawca gwarantuje sprawne funkcjonowanie mikrochromatografu gazowego z jego wyposażeniem, wchodzącego w skład systemu aparaturowego do badania nanomateriałów

katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowo-programowanymi oraz wykazanie następujących parametrów,

będących podstawą protokołu uruchomienia aparatury:

- wykonanie pełnych analiz jakościowych i ilościowych lekkich gazów i par w szerokim zakresie zmian ich stężeń, w szczególności: analiz strumieni gazów i par zawierających: tlenek

węgla, dwutlenek węgla, azot, tlen, metan, etylen, etan, propylen, propan, butan i jego izomery oraz wodór, wszystkie w obecności par wody, etanolu, metanolu, acetonu, aldehydu

octowego, kwasu octowego

- wykazanie oferowanych parametrów analiz jakościowych i ilościowych.

Adres dostawy i osoba kontaktowa: UMCS, Wydział Chemii, Zakład Technologii Chemicznej, Plac Marii Curie-Skłodowskiej 3, pok. 417,

Andrzej Machocki, tel. 815375514 lub 815375596, e-mail: [email protected]

Oferowana aparatura:

1. Producent: .......

2. Model: ......

3. Rok produkcji: .......

17

Część 4

Kompletacja urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych

izotopów – 1 szt.

Przedmiotem zamówienia jest kompletacja i dostawa urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami

znaczonymi atomami trwałych izotopów, wchodzącego w skład systemu aparaturowego do badania nanomateriałów katalitycznych i reakcji

katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowo-programowanymi.

Skompletowane urządzenie musi umożliwiać wykonywanie badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami

znaczonymi atomami trwałych izotopów, a w szczególności musi to być:

wstępne określenie właściwości katalitycznych nanomateriałów za pomocą reagentów zawierającymi atomy normalnych izotopów oraz

kontrola stanu stacjonarnego reakcji katalitycznej;

analiza kinetyczna zaburzeń izotopowych w stacjonarnym stanie reakcji (steady-state isotopic transient kinetic analysis SSITKA);

wymiana izotopowo znaczonych atomów z surowców reakcji katalitycznych mająca miejsce na powierzchni nanomateriałów

katalitycznych;

wymiana izotopowa pomiędzy tlenem z fazy gazowej i jonami tlenowymi z sieci krystalicznej nanomateriałów katalitycznych.

OPIS PRZEDMIOTU ZAMÓWIENIA. WYMAGANE WYPOSAŻENIE I PARAMETRY

Urządzenie do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów musi spełniać następujące wymagania:

Ciśnienie robocze 1 bar

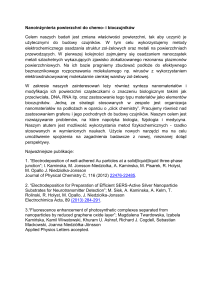

Wyposażenie i układ połączeń linii gazowych, obejmujący regulatory przepływu gazów, zawory, reaktor i wylot gazów z reaktora musi być zgodny ze schematem pokazanym na

załączonym Rysunku 1.

Wszystkie połączenia i drogi gazów muszą być wykonane ze stali kwasoodpornej, w sposób gwarantujący minimalną objętością martwą. Rurki rozprowadzające gazy powinny mieść

średnicę 1/8”. Inne krytyczne średnice rurek stalowych zaznaczono na Rysunku 1.

Minimum 5 szt. wewnętrznych elektronicznych regulatorów masowego przepływu gazów, zapewniających dokładność nie gorszą niż ±1% FS (pełnego zakresu skali) i powtarzalność nie

gorszą niż ±0,1%.

18

Na wlocie regulatorów muszą znajdować się filtry in-line przeciw-pyłkowe nie większe niż 10 µm.

Każdy z regulatorów przepływu gazów musi być wyposażony w zawór odcinający (shut-off valve) i jednokierunkowy zawór zamykający (check-valve)

Urządzenie musi być wyposażone w trzy porty doprowadzający gazy pobierane z zewnętrznych (posiadanych przez Zamawiającego) elektronicznych regulatorów masowego przepływu.

Na każdej linii gazów pobieranych z zewnętrznych regulatorów przepływu muszą znajdować się filtr in-line przeciw-pyłkowy nie większy niż 10 µm, zawór odcinający (shut-off valve) i

jednokierunkowy zawór zamykający (check-valve)

Gazy pobierane z wewnętrznych elektronicznych regulatorów masowego przepływu i z portu określonego na Rysunku 1 jako MIX muszą być kierowane do mieszalnika (manifold).

(V1 na Rysunku 1) Automatyczny zawór 6-portowy, 2 pozycyjny, maksymalna temperatura pracy nie mniejsza niż 280ºC, przeznaczony do przełączania (by-pass) gazów reakcyjnych

przez lub poza reaktorem.

(V2 na Rysunku 1) Automatyczny zawór 6-portowy, 2 pozycyjny, maksymalna temperatura pracy nie mniejsza niż 280ºC, przeznaczony do przełączania (by-pass) gazów i par

poreakcyjnych przez lub poza kondensorem/separatorem.

(V3 na Rysunku 1) Automatyczny zawór 6-portowy, 2 pozycyjny, maksymalna temperatura pracy nie mniejsza niż 280ºC, z pętlą dozującą 50 mikrolitrów, przeznaczony do impulsowego

dozowania gazów reakcyjnych do reaktora. Zawór V3 powinien znajdować się blisko wlotu gazów do reaktora.

(V4 na Rysunku 1 - dostarczony przez Zamawiającego) Automatyczny zawór 4-portowy, 2 pozycyjny, maksymalna temperatura pracy 225ºC (VALCO, VICI, typ EH4C4WE (4 porty

0,40 mm, przyłącza 1/16”, standoff 4”), z ultra-szybkim mikroelektrycznym siłownikiem (VALCO, VICI, typ EH), przeznaczony do ultra-szybkiego przełączania reagentów różniących

się rodzajem trwałego izotopu zawartego w ich cząsteczkach.

Zawór musi być umieszczony bezpośrednio nad wejściem do reaktora, a długość połączenia zawór V4-wejście reaktora muszą być najkrótsze z technicznie możliwych.

(V5 na Rysunku 1) Automatyczny zawór 3L-portowy, 2 pozycyjny, maksymalna temperatura pracy nie mniejsza niż 280ºC, przeznaczony do wyboru linii gazowej połączonej z wejściem

różnicowego regulatora ciśnienia (DPC).

(V6 na Rysunku 1) Automatyczny zawór 3T-(lub 3L-)portowy, 2 pozycyjny, przeznaczony do wyboru jednej z dwóch linii strumienia wodoru.

(V7 na Rysunku 1) Automatyczny zawór 3T-(lub 3L-)portowy, 2 pozycyjny, przeznaczony do wyboru jednej z dwóch linii strumienia helu.

Trzy podgrzewacze gazów:

jeden – dla mieszaniny gazów wypływających z mieszalnika na linii gazowej oznaczonej na Rysunku 1 jako MIX,

drugi – na linii gazowej oznaczonej na Rysunku 1 jako RNORMAL,

trzeci – na linii gazowej oznaczonej na Rysunku 1 jako RIZOTOP.

Czujnik i przetwornik ciśnienia na linii strumienia gazów kierowanych do reaktora, oznaczonych na Rysunku 1 jako MIX, z wyświetlaniem wartości i funkcjami alarmu.

Urządzenie musi być wyposażone w różnicowy regulator ciśnienia DPC (differential pressure controler), o zakresie pomiarowym nie większym niż 10 mm H2O (mm w.c.), z

automatycznie sterowanym zaworem regulacyjnym, wyświetlaniem wartości i funkcją alarmu.

DPC musi zapewniać jednakowe ciśnienie gazów w liniach gazowych oznaczonych na Rysunku 1 jako R IZOTOP i RNORMAL lub MIX.

19

Flitr przeciwpyłowy, nie większy niż 10 µm, na wylocie z reaktora.

Reaktor rurowy ze stali SS 316 (1 szt.), o długości L = 300 mm, średnicy wewnętrznej i.d. =9-10 mm, z kompletnymi przyłączami i uchwytem termopary, umożliwiającym jej

umieszczenie w dowolnej pozycji wzdłuż długości reaktora.

Maksymalna temperatura pracy reaktora nie niższa niż 750ºC.

Termopara podwójna typu K, o średnicy 1,5 mm, w osłonie ze stopu Incoloy, musi być mocowana we wlotowej części reaktora. Jedna z termopar przeznaczona jest do pomiaru

temperatury i sterowania układem regulacji temperatury w reaktorze, sygnał pomiarowy drugiej termopary musi być wyprowadzony na zewnątrz urządzenia, dla akwizycji przez

oprogramowanie spektrometru masowego posiadanego przez Zamawiającego.

Reaktor kwarcowy (1 szt.) ze spiekiem utrzymującym katalizator, o długości L = 300 mm, średnicy wewnętrznej i.d. =9-10 mm, z kompletnymi przyłączami i uchwytem termopary,

umożliwiającym jej umieszczenie w dowolnej pozycji wzdłuż długości reaktora. Maksymalna temperatura pracy reaktora nie niższa niż 950ºC.

Termopara podwójna typu K, o średnicy 1,5 mm, w osłonie ze stopu Incoloy, musi być mocowana we wlotowej części reaktora. Jedna z termopar przeznaczona jest do pomiaru

temperatury i sterowania układem regulacji temperatury w reaktorze, sygnał pomiarowy drugiej termopary musi być wyprowadzony na zewnątrz urządzenia, dla akwizycji przez

oprogramowanie spektrometru masowego posiadanego przez Zamawiającego.

Reaktor kwarcowy (1 szt.) ze spiekiem utrzymującym katalizator, o długości L = 300 mm, średnicy wewnętrznej id=5-6 mm, z kompletnymi przyłączami i uchwytem termopary,

umożliwiającym jej umieszczenie w dowolnej pozycji wzdłuż długości reaktora.

Maksymalna temperatura pracy reaktora nie niższa niż 950ºC.

Termopara podwójna typu K, o średnicy 1,5 mm, w osłonie ze stopu Incoloy, musi być mocowana we wlotowej części reaktora. Jedna z termopar przeznaczona jest do pomiaru

temperatury i sterowania układem regulacji temperatury w reaktorze, sygnał pomiarowy drugiej termopary musi być wyprowadzony na zewnątrz urządzenia, dla akwizycji przez

oprogramowanie spektrometru masowego posiadanego przez Zamawiającego.

W dolnej części reaktora muszą znajdować się dwa wyloty gazów poreakcyjnych (pokazanych na Rysunku 1):

jeden – pobieranych kapilarą 1/16” bezpośrednio za złożem katalizatora i kierowanych do portu wyjściowego analizy za pomocą kwadrupolowego spektrometru masowego (MS);

drugi – pobieranych kapilarą 1/8” u wylotu reaktora i kierowanych do zaworu V2 sterującego włączaniem/wyłączaniem kondensora/separatora.

Rurowy piec reaktora ze stali nierdzewnej, z grzejnikami radiacyjnymi. Zapewniona bardzo dobra izolacja termiczna obudowy pieca. Maksymalna temperatura pieca nie niższa niż 950ºC.

Stabilność temperatury w reaktorze nie gorsza niż ±1ºC. Zapewniona izotermiczność temperatury w centralnej strefie, na długości nie mniejszej niż 5 cm, wzdłuż długości pieca.

Reaktor z piecem, zawory V1-V5 oraz rurki połączeniowe i podgrzewacze gazów muszą być umieszczone w termostacie (tzw. hot box) ze stali nierdzewnej, wyposażonym w konwektor

gorącego powietrza. Maksymalna temperatura w termostacie nie może być niższa niż 170ºC. Stabilność temperatury w termostacie – nie gorsza niż ±1ºC.

Kondenser/separator dla produktów ciekłych, którego działanie oparte musi być na efekcie termoelektrycznym (temperatura kondensacji maksymalnie 0ºC), z niezautomatyzowanym

odpływem cieczy.

W urządzeniu muszą znajdować się cztery porty wyjściowe gazów:

jeden – dla gazów poreakcyjnych kierowanych do analizy chromatograficznej (µGC),

drugi – dla gazów poreakcyjnych kierowanych do analizy za pomocą kwadrupolowego spektrometru masowego (MS),

trzeci – odprowadzający gazy przemywające pętlę zaworu V3 (do impulsowego dozowania gazów)

czwarty – wylot z zaworu V1 (by-pass reaktora).

20

Na linii gazów wylotowych podawanych do portu wyjściowego analizy za pomocą kwadrupolowego spektrometru masowego musi znajdować się filtr in-line przeciw-pyłkowy nie

większy niż 10 µm i zawór odcinający (shut-off).

Linie wylotowe gazów poreakcyjnych kierowanych wewnątrz urządzenia do portów wyjściowych analizy chromatograficznej i spektrometrem masowym muszą być ogrzewane do

minimum 170ºC.

Linia o długości minimum 1,5 m, do połączenia portu wyjściowego gazów z urządzenia z chromatografem gazowym, ogrzewana do minimum 170ºC, z regulatorem temperatury.

Własny wewnętrzny mikroprocesorowy sterownik urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów,

niezależny od zewnętrznej stacji roboczej, działający w czasie realnym, musi zapewniać programowanie parametrów wszystkich urządzeń: wartości nastaw parametrów procesowych,

temperatur, przepływów, wartości alarmowych, nastaw parametrów kalibracyjnych, sterowania zaworami automatycznymi. Nastawy muszą być zapamiętywane dla zautomatyzowania

realizowanych eksperymentów.

Dla bezpiecznego zintegrowania całego urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów, wewnętrzny

sterownik mikroprocesorowy musi zapewniać zaawansowaną kontrolę całego systemu, obejmującą detekcję przepływu, temperatury i ciśnienia. W przypadku niezgodności aktualnych

wartości z zaprogramowanymi wartościami parametrów eksperymentów, wewnętrzny sterownik musi alarmować obsługę oraz samoczynnie podejmować działania zapobiegające

uszkodzeniu aparatury i niebezpieczeństwu osób obsługujących.

Do urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów musi być dołączone oprogramowanie sterującokontrolujące w czasie realnym, umożliwiające programowanie w czasie realnym procedur eksperymentów, zbieranie danych oraz zdalną kontrolę przez operatora z dowolnej stacji

roboczej, pracujące w środowisku Windows XP lub wyższym.

Komunikacja urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów z zewnętrzną stacją roboczą powinna być

oparta o interface Ethernet (TCP/IP).

Oprogramowanie sterująco-kontrolujące musi zapewniać współpracę z dwoma niezależnymi analizatorami: chromatograficznym i spektrometrem masowym, a dozowanie próbki do

chromatografu oraz przesyłanie sygnału o uruchomieniu zaworu V4 do spektrometru masowego musi być sterowane z głównego oprogramowania urządzenia.

Zewnętrzna stacja robocza, zapewniająca programowanie eksperymentów, zbieranie danych i zdalną obsługę urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych

reagentami znaczonymi atomami trwałych izotopów, spełniająca wymagania stawiane przez jego producenta i wymagania każdej z oferowanej aplikacji oraz posiadająca parametry nie

gorsze niż zalecane dla komfortowej pracy z zainstalowanym przez wykonawcę systemem operacyjnym Windows XP Professional lub wyższym.

Instrukcje i inne materiały informacyjne do urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i wszystkich

urządzeń wchodzących w jego skład, niezbędne do normalnego użytkowania, konserwacji i naprawy, w języku polskim lub angielskim (w wersji papierowej lub elektronicznej) –

dostarczone wraz z dostawą

Wymiary: szerokość nie większa niż 60 cm

głębokość nie większa niż 65 cm

wysokość nie większa niż 90 cm

Ciężar: nie większy niż 130 kg

21

Zasilanie (napięcie / częstotliwość) 230V / 50Hz

Wymagany jest certyfikat CE, ISO Producenta dostarczone wraz z dostawą

Gwarancja co najmniej 24 miesiące

Serwis pogwarancyjny co najmniej 5 lat od daty zakończenia gwarancji

Minimum 3-dniowe szkolenie w zakresie podstawowej obsługi urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych

izotopów w siedzibie Producenta lub Zamawiającego zawarte w cenie oferty

Dostawa do siedziby Zamawiającego

Wymagania dodatkowe

Wymagane

Zamawiający nie dopuszcza składania ofert częściowych w obrębie Części 4. Akceptowane będą tylko oferty spełniające wyszczególnione powyżej wymagania techniczne. Wskazane jest

dołączenie do oferty dokumentacji ilustrującej oferowane urządzenie i jego parametry, np. w postaci instrukcji obsługi (w wersji papierowej lub elektronicznej, w języku polskim lub

angielskim). Prospekty komercyjne, prezentujące typową aparaturę i jej funkcjonalność będą traktowane jedynie jako materiał uzupełniający i nie będą brane pod uwagę przy ocenie

parametrów oferowanego urządzenia.

Wykonawca zobowiązuje się do dostarczenia Zamawiającemu urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych

izotopów w terminie nie dłuższym niż 7 miesięcy od daty podpisania umowy.

Odbiór aparatury

Wymagane

Wykonawca gwarantuje, że zaoferowana aparatura jest kompletna i będzie po zainstalowaniu gotowa do podjęcia działalności bez żadnych dodatkowych zakupów i inwestycji (poza

materiałami eksploatacyjnymi).

Wykonawca gwarantuje sprawne funkcjonowanie urządzenia do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów oraz

wykazanie wszystkich oferowanych parametrów technicznych, będących podstawą protokołu odbioru uruchomienia aparatury.

Adres dostawy i osoba kontaktowa: UMCS, Wydział Chemii, Zakład Technologii Chemicznej, Plac Marii Curie-Skłodowskiej 3, pok. 417,

Witold Zawadzki, tel. +48 815375506 lub +48 815375596, e-mail: [email protected] oraz

Andrzej Machocki, tel. +48 815375514 lub +48 815375596, e-mail: [email protected]

Oferowana aparatura:

1. Producent: ........................................................... 2. Model: ............................................................... 3. Rok produkcji: ............

22

Załącznik do części 4 zamówienia: Kompletacja urządzenia do badań nanomateriałów

katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów

Rysunek 1. Schemat połączeń linii gazowych urządzenia do badań nanomateriałów

katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów

Część 5

Zasilacz UPS typu on-line do systemu aparaturowego do badania nanomateriałów katalitycznych i reakcji katalitycznych reagentami

znaczonymi atomami trwałych izotopów i metodami temperaturowo-programowanymi

Przedmiotem zamówienia jest dostawa zasilacza UPS typu on-line, przeznaczonego do zasilania urządzeń do technik temperaturowoprogramowanych oraz do badań nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów,

urządzeń analitycznych: spektrometru mas i mikrochromatografu gazowego oraz ich kontrolno-sterowniczych stacji roboczych, wchodzących

w skład systemu aparaturowego do badania nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych

izotopów i metodami temperaturowo-programowanymi.

Zasilacz UPS typu on-line musi zapewnić maksymalną ochronę urządzeń wchodzących w skład systemu aparaturowego do badania

nanomateriałów katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowoprogramowanymi przed wpływem zakłóceń, chwilowych zmian napięcia i innych niepożądanych zjawisk występujących w sieci elektrycznej

oraz zapewnić przynajmniej 5-minutowe zasilanie urządzeń w przypadku zaniku napięcia w sieci elektrycznej.

OPIS PRZEDMIOTU ZAMÓWIENIA. WYMAGANE WYPOSAŻENIE I PARAMETRY

Zasilacz UPS typu on-line musi spełniać następujące wymagania:

Zasilacz UPS musi całkowicie odseparowywać urządzenia badawcze podłączone na wyjściu zasilacza od napięcia wejściowego i działać na zasadzie podwójnego przetwarzania.

Moc wyjściowa zasilacza; minimum 9 kVA.

Dopuszczalne jest dostarczenie trzech zasilaczy o mocy wyjściowej nie mniejszej niż 3 kVA każdy i spełniających wszystkie pozostałe wymagania.

Zasilanie jedno- lub trójfazowe, z możliwymi wahaniami napięcia ±20% i częstotliwości w zakresie 45-65 Hz.

Wyjścia: jednofazowe

Wyjściowe napięcie i częstotliwość: 230V / 50Hz

Liczba wyjść: minimum 8

24

Automatyczne ładowanie akumulatora z zapewnioną ochroną przed przeładowaniem

Czas podtrzymania napięcia dla 100%-owego obciążenia: przynajmniej 5-minut.

Zabezpieczenia: przeciążeniowe, przeciwzwarciowe, termiczne, filtracja napięcia wyjściowego.

Wbudowany alarm

Chłodzenie wymuszone wewnętrznym wentylatorem

Dopuszczalny poziom hałasu w odległości 1,5 m przy 100 %-owym obciążeniu: nie większy niż 52 dBA

Wolnostojący, typ obudowy: wieża lub miniwieża

Zapewnione monitorowanie prawidłowości pracy zasilacza z dostarczonego oprogramowania, poprzez interface USB lub RS232.

Oprogramowanie musi być kompatybilne z systemem Windows XP lub wyższym.

Instrukcje i inne materiały informacyjne do zasilacza UPS, niezbędne do normalnego użytkowania, konserwacji i naprawy dostarczone wraz z dostawą w języku polskim lub angielskim

w wersji papierowej lub elektronicznej na CD

Certyfikat CE dostarczony wraz z dostawą

Gwarancja co najmniej 24 miesiące

Serwis pogwarancyjny co najmniej 5 lat od daty zakończenia gwarancji

Dostawa do siedziby Zamawiającego

Wymagania dodatkowe

Wymagane

Zamawiający nie dopuszcza składania ofert częściowych w obrębie Części 5. Akceptowane będą tylko oferty spełniające wyszczególnione powyżej wymagania techniczne. Do oferty musi

być dołączona dokumentacja ilustrująca oferowane urządzenia i ich parametry, np. w postaci instrukcji obsługi (w wersji papierowej lub elektronicznej, w języku polskim lub angielskim).

Prospekty komercyjne, prezentujące typową aparaturę i jej funkcjonalność będą traktowane jedynie, jako materiał uzupełniający i nie będą brane pod uwagę przy ocenie parametrów

oferowanego urządzenia.

Wykonawca gwarantuje, że zaoferowane urządzenie jest kompletne i będzie po zainstalowaniu gotowe do działalności bez żadnych dodatkowych zakupów i inwestycji.

Wykonawca zobowiązuje się do dostarczenia Zamawiającemu zasilacza UPS typu on-line do zasilania urządzeń wchodzących w skład systemu aparaturowego do badania nanomateriałów

katalitycznych i reakcji katalitycznych reagentami znaczonymi atomami trwałych izotopów i metodami temperaturowo-programowanymi w terminie do 3 miesięcy od daty podpisania

umowy.

25

Adres dostawy i osoba kontaktowa: UMCS, Wydział Chemii, Zakład Technologii Chemicznej, Plac Marii Curie-Skłodowskiej 3, pok. 417,

Andrzej Machocki, tel. 815375514 lub 815375596, e-mail: [email protected]

Oferowana aparatura:

1. Producent: .......

2. Model: ......

3. Rok produkcji: .......

26