POLITECHNIKA GDAŃSKA – WYDZIAŁ CHEMICZNY

KATEDRA TECHNOLOGII POLIMERÓW

PRZEDMIOT:

RECYKLING TWORZYW SZTUCZNYCH I GUMY

KIERUNEK:

INŻYNIERIA MATERIAŁOWA (STUDIA II STOPNIA)

Inżynieria Materiałów Polimerowych

LABORATORIUM NR 5

ODZYSK ENERGETYCZNY NIESORTOWANYCH

ODPADÓW POLIMEROWYCH

GDAŃSK 2013

= RECYKLING ENERGETYCZNY =

Recykling energetyczny odpadów tworzyw sztucznych wiąże się nadzieje na

globalne rozwiązanie problemu z

przetwarzaniem odpadów, które nie mogą być

przerobione i zagospodarowane w sposób klasyczny. Dotyczy to w szczególności tych

odpadów

komunalnych,

które

stanowią

różne

typy

tworzyw

sztucznych,

zanieczyszczone dodatkowo innymi substancjami organicznymi (oleje naftowe, tłuszcze,

resztki środków spożywczych itp.) i nieorganicznymi (napełniacze mineralne itp.).

Odzysk energetyczny jest to proces, w którym odzyskuje się w części energię

zużytą na wytworzenie wyrobów i towarów, usuniętych po zużyciu na wysypisko, w tym

także odpadów opakowaniowych. Recykling energetyczny obejmuje nie tylko spalanie

odpadów, lecz także wytwarzanie z odpadów paliw stałych, ciekłych i gazowych oraz

przetwarzanie ich na materiały termoizolacyjne, czyli recykling chemiczny. Przykładem

może być makulatura, która w różny sposób uczestniczy w obiegu materiałowoenergetycznym. Spalanie makulatury – to recykling energetyczny. Z kolei materiał

termoizolacyjny wytworzony z makulatury można wykorzystać do ocieplania budynków

i zaoszczędzić w związku z tym znaczne ilości energii – to również jest recykling

energetyczny. Podobnie można zdefiniować energetyczny recykling stłuczki szklanej.

Odzysk energetyczny można prowadzić dla każdej grupy materiałowej

odpadów osobno. Wymaga on wtedy selektywnej zbiórki, segregacji i selekcji odpadów

opakowaniowych. W zależności od rodzaju odpadów i użytej technologii można

otrzymać paliwo stałe, ciekłe lub gazowe.

Istnieją cztery sposoby postępowania z odpadami:

składowanie odpadów tworzyw sztucznych,

spalanie odpadów tworzyw sztucznych. Zaletą tego sposobu jest to, iż po

jedno lub dwugodzinnym spalaniu objętość resztek nie dających się

przetworzyć wynosi około 10% objętości początkowej odpadów, masa

odpadów maleje o 40 - 60%. Ponadto ciepło uzyskiwane w czasie spalania

może być wykorzystane do produkcji energii elektrycznej lub cieplnej

(RECYKLING ENERGETYCZNY),

koksowanie odpadów tworzyw sztucznych,

powtórne wykorzystanie odpadów tworzyw sztucznych.

Bardzo często jako likwidację odpadów z tworzyw sztucznych wskazuje się ich

spalanie. Spalanie tworzyw sztucznych w stosowanych powszechnie spalarniach

(najczęściej w temperaturze do 1000°C ), powoduje powstanie bardzo toksycznych

tlenków węglowodorów w postaci dioksanów - C4H8O2 i furanów - C4H4O

przedostających się do atmosfery. Dla uniknięcia emisji tych szkodliwych związków

należy stosować instalacje wyposażone w tzw. komory dopalania, w których w

temperaturze min 1200°C i nadmiarze powietrza. Są to jednak instalacje niezwykle

drogie, dlatego obecnie w Polsce niestety w zasadzie brak jest odpowiednich spalarni

odpadów tworzyw sztucznych. Przeprowadzone w drugiej połowie lat 80. w Europie

Zachodniej doświadczenia wykazały, że spalanie odpadów SMC (Shed Moulding

Compound) w piecu obrotowym w temp. 1000°C (z olejem odpadowym jako

dodatkowym paliwem) nie spowodowało emisji szkodliwych związków, uzupełniając

wartości opałowe rzędu 10 MJ/kg. Spalano je również w nowoczesnych spalarniach

śmieci, co przebiegało bez zakłóceń, ale podwyższało zawartość cynku (środek pomocniczy sterynian cynku) i fluoru w popiele. Potwierdzono również laboratoryjnie że

możliwe jest spalanie ok. 20 - 30 kg duroplastów- przy wytwarzaniu każdej tony

klinkieru, co pokrywa 8 - 12% zapotrzebowania ciepła, im więcej jest w duroplastach

wypełniaczy, tym bardziej zmniejsza się wartość opałowa oraz zwiększa ilość odpadów

stałych. Te ostatnie wiążą w sposób trwały substancje szkodliwie zawarte w odpadach

(np. metale ciężkie). Nie dotyczy to takich wypełniaczy organicznych (mączki drzewnej),

które ulegają całkowitemu spaleniu.

= BEZPOŚREDNIE SPALANIE Z ODZYSKIEM CIEPŁA =

Wykorzystanie odpadów tworzyw sztucznych jako stałego paliwa do produkcji

energii cieplnej charakteryzuje się korzystnymi wskaźnikami sprawności termicznej.

Można je traktować wręcz jako substytut innych paliw ciekłych i stałych, do

wytworzenia których jest konieczne dodatkowe zużycie energii.

Odpady tworzyw sztucznych stanowią zazwyczaj 5-7% masy odpadów komunalnych kierowanych na wysypiska, jednakże charakteryzują się znacznie większą war-

tością opałową (35 MJ/kg) niż inne składniki i dzięki temu średnia wartość opałowa

strumienia odpadów komunalnych zamyka się zazwyczaj w granicach 6—10 MJ/kg.

Odpady komunalne najczęściej są spalane w paleniskach rusztowych, niezbyt

dogodnych do tego celu ze względu na oklejanie się rusztu termoplastycznymi

polimerami. Korzystniejsze jest więc stosowanie pieców rurowych obrotowych, w

których zachodzi piroliza odpadów, połączona z równoczesnym spalaniem jej lotnych

produktów pod kotłami parowymi. Spalanie może być też prowadzone w paleniskach

ze złożem fluidalnym (800-900°C). Paleniska takie nie znalazły jeszcze dotychczas

zastosowania w skali technicznej.

Mieszaniny polimerów mogą być również spalane po uprzedniej termicznej

depolimeryzacji w wytłaczarkach z ogrzewanymi elementami. Częściowo zdegradowany odpad jest wtryskiwany w postaci cieczy do komory spalania. Możliwe jest

również spalanie odpadów z tworzyw sztucznych w złożu pyłowym po ich uprzednim

rozdrobnieniu do średnicy ziarna poniżej 100 µm (90%).

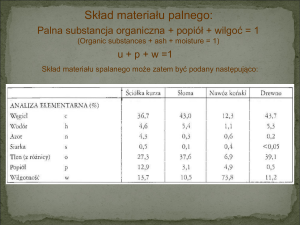

= CIEPŁO SPALANIA I WARTOŚĆ OPAŁOWA =

Najistotniejszą cechą wszystkich paliw jest ich wartość opałowa. Przy ocenie

przydatności paliwa stałego rozpatruje się ponadto ciepło spalania, zawartość wody,

lotnych części palnych, popiołu, charakterystykę ziarnowa, zdolność spalania się i

temperaturę topliwości żużla.

Ciepłem spalania Wg nazywana jest ilość ciepła powstała przy spalaniu

całkowitym i zupełnym jednostki masy paliwa, przy założeniu, że produkty spalania

zostają ochłodzone do temperatury początkowej składników biorących udział w

spalaniu, a woda ulega wykropleniu.

Wartość opałowa Wd jest liczbowo równa różnicy między wartością Wg a ilością

ciepła potrzebnego do odparowania wody zawartej w paliwie oraz powstałej ze spalania

wodoru z tego paliwa. Ciepło parowania wody przy 0° C przyjmuje się w technice za

2500 kJ/kg.

Ciepło spalania oraz wartość opałowa można wyliczyć w sposób pośredni z

wyników analizy elementarnej danego paliwa.

TABELA 1. Wartości opałowe najpopularniejszych paliw silnikowych

PALIWO

BENZYNA

LPG (PROPAN - BUTAN)

ETANOL

METANOL

OLEJ NAPĘDOWY

[MJ/m3]

29,0

22,2

19,6

14,6

36,0

[MJ/kg]

45,0

34,4

30,4

22,6

42,5

TABELA 2. Wartości opałowe wybranych tworzyw sztucznych

POLIMER

WARTOŚĆ OPAŁOWA

[MJ/kg]

ŻYWICA POLIESTROWA

POLIETYLEN

POLIPROPYLEN

POLI(CHLOREK WINYLU)

DREWNO

WĘGIEL

34

43

44

18

18

32

= CZĘŚĆ EKSPERYMENTALNA =

1.

Na wadze analitycznej ustalić tarę 5 tygli porcelanowych. Następnie umieścić w nich

odpadowych tworzyw (do każdej parowniczki inny rodzaj). Ponownie zważyć na

wadze analitycznej parowniczki z polimerami.

2.

Umieścić parowniczki w piecu w sposób zaplanowany, umożliwiający ich

identyfikację. Zamknąć piec i ustawić temperaturę na 510C. Po dziesięciu minutach

od ustalenia się temperatury, wyłączyć piec. Po chwili otworzyć drzwiczki pieca na

parę minut i wyjąć parowniczki do wystudzenia. Po ostygnięciu parowniczek,

zważyć je ponownie na wadze analitycznej.

3.

Oznaczyć wagowo masę pozostałości niepolimerowej

4.

Obliczyć wydajność spalania dla każdej próbki.

5.

Przedyskutować wyniki.