Ź ródła ciepła i energii elektrycznej

Zagadnienia produkcji chłodu

z niskotemperaturowych źródeł ciepła

z zastosowaniem strumienicowych

układów chłodniczych

Cold generation driven by low-grade heat sources with application of ejection

refrigeration systems

ANDRZEJ PAWLUCZUK, DARIUSZ BUTRYMOWICZ

Przedstawiono podstawowe zagadnienia zastosowania układów chłodniczych strumienicowych w aspekcie wykorzystania niskotemperaturowego ciepła odpadowego jako źródła napędowego. Oceniono efektywność energetyczną tych układów oraz scharakteryzowano stosowane w nich czynniki robocze. Omówiono aspekty aplikacji inżektora dwufazowego w tych układach.

Słowa kluczowe: strumienicowe urządzenia chłodnicze; strumienica; inżektor; ciepło odpadowe; ciepło systemowe;

niskotemperaturowe źródło ciepła

Review on applications of ejection refrigeration systems with usage of low grade heat sources as motive heat was

presented. The energy efficiency of these systems was assessed along with short analysis of the potential working

fluids. The issues of application of two-phase vapour-liquid injectors in these systems were presented.

Key words: ejection refrigereation systems; ejector; injector; waste heat; district heating; low-grade heat source

Wstęp

Rosnące zapotrzebowanie na układy

produkujące ciepło, chłód oraz energię

elektryczną determinuje wprowadzenie

nowych rozwiązań, zaś rosnący trend na

energię z odnawialnych źródeł ukierunkowuje ten obszar badań. W dążeniu ku

ekologii rozważa się głównie niskie zużycie energii elektrycznej, brak jej dostępności lub efektywną jej produkcję. Ciepło

powstałe przy absorpcji promieniowania

cieplnego, a także ciepło odpadowe –

mogą być wykorzystywane nie tylko do

ogrzewania wody, ale również mogą służyć do produkcji chłodu czy energii elektrycznej w układach ORC.

W celu zmniejszenia konsumpcji energii elektrycznej w obiegach chłodniczych,

zaczęto wracać do starych rozwiązań

znanych z XIX wieku, takich jak obiegi

absorpcyjne i adsorpcyjne, lecz ich sprawność oraz próg temperaturowy, przy którym mogą one efektywnie działać – znacznie zawęża liczbę odbiorców takich ukła-

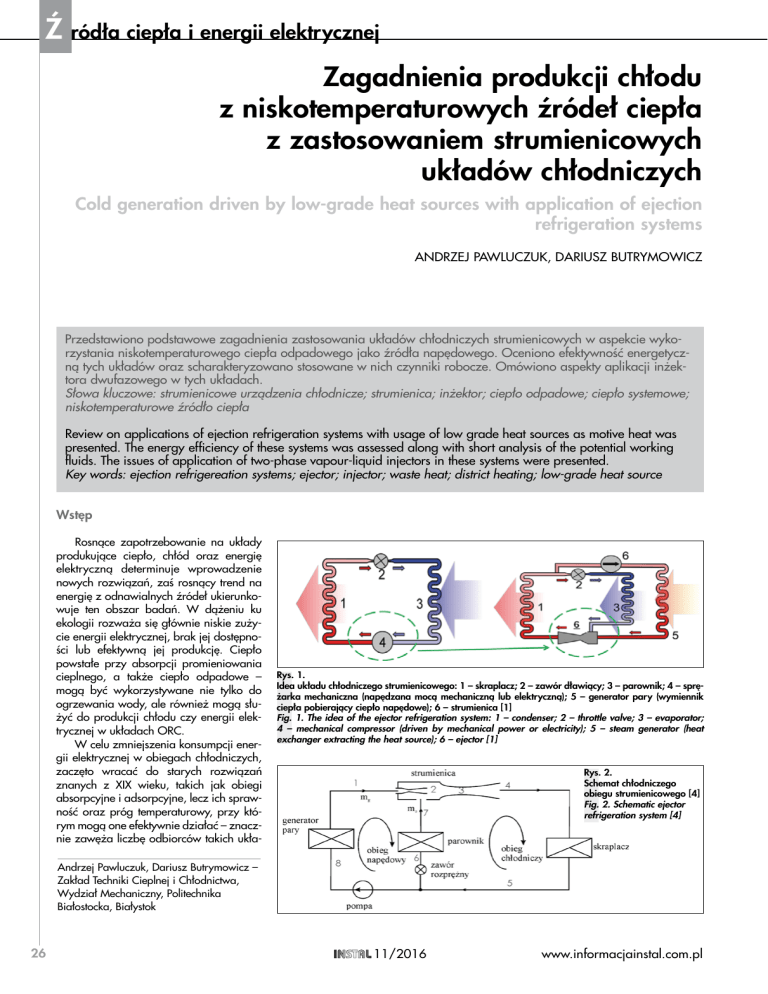

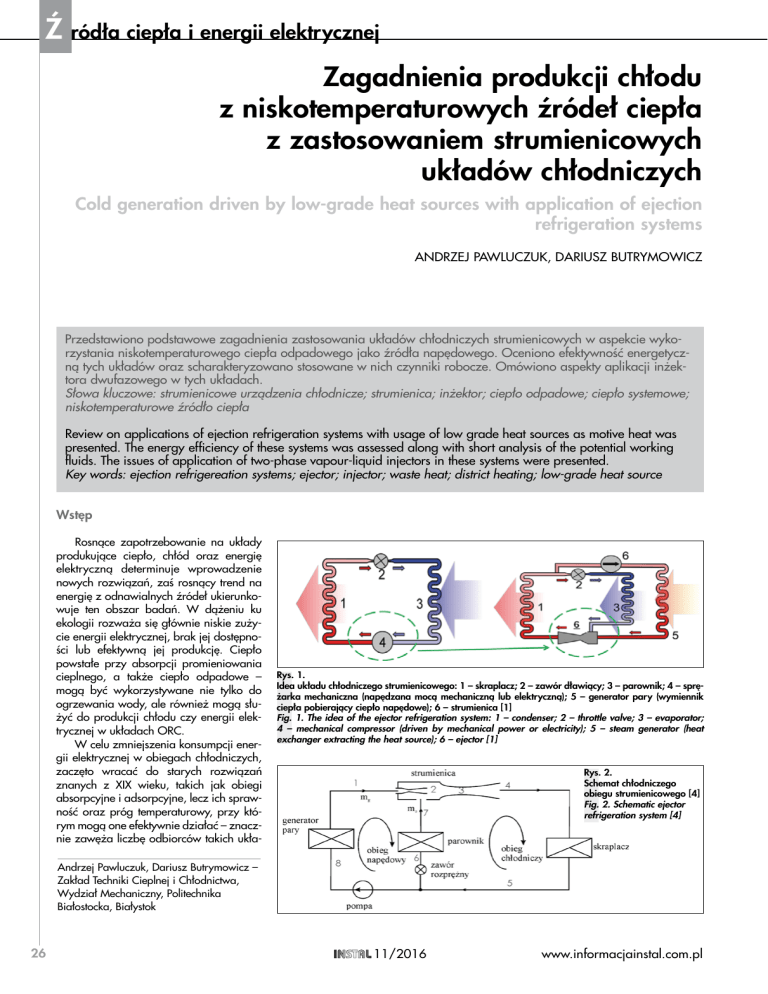

Rys. 1.

Idea układu chłodniczego strumienicowego: 1 – skraplacz; 2 – zawór dławiący; 3 – parownik; 4 – sprężarka mechaniczna (napędzana mocą mechaniczną lub elektryczną); 5 – generator pary (wymiennik

ciepła pobierający ciepło napędowe); 6 – strumienica [1]

Fig. 1. The idea of the ejector refrigeration system: 1 – condenser; 2 – throttle valve; 3 – evaporator;

4 – mechanical compressor (driven by mechanical power or electricity); 5 – steam generator (heat

exchanger extracting the heat source); 6 – ejector [1]

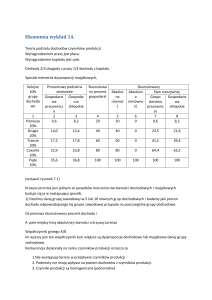

Rys. 2.

Schemat chłodniczego

obiegu strumienicowego [4]

Fig. 2. Schematic ejector

refrigeration system [4]

Andrzej Pawluczuk, Dariusz Butrymowicz –

Zakład Techniki Cieplnej i Chłodnictwa,

Wydział Mechaniczny, Politechnika

Białostocka, Białystok

26 11/2016

www.informacjainstal.com.pl

Układy chłodnicze strumienicowe

Chłodniczy układ strumienicowy może być zasilany ciepłem napędowym pozyskiwanym z odpadowych źródeł ciepła [1,2],

a także przykładowo – z wody sieciowej o parametrach odpowiadających sezonowi letniemu, tj. w zakresie temperatury poniżej

70°C, a nawet na poziomie niższym od 65°C, zaś zużycie energii elektrycznej ma tu pomniejsze znaczenie w przeciwieństwie do

klasycznych układów chłodniczych sprężarkowych, które są napędzane wyłącznie energią elektryczną, rys. 1. W klasycznym układzie

chłodniczym zadaniem sprężarki jest zassanie pary czynnika chłodniczego z parownika, sprężenie jej i wtłoczenie do skraplacza.

W przypadku układu chłodniczego strumienicowego – zadanie to spełnia strumienica, która jest napędzana parą czynnika roboczego wytwarzaną w wytwornicy pary (generatorze pary) wskutek doprowadzonego ciepła napędowego. Pozostałe elementy obydwu

typów układów są analogiczne (parownik, zawór dławiący, skraplacz).

Najbardziej istotny w tym przypadku jest poziom temperatury napędowej czynnika roboczego dostarczanego do napędu układu.

Dostosowując parametry geometryczne strumienicy do zadanych nominalnych parametrów czynnika grzewczego napędowego – można

zapewnić pracę układu praktycznie bez żadnych ograniczeń, co stanowi korzystną cechę tych układów. Warto wspomnieć o układach

absorpcyjnych, które nie mogą być napędzane źródłami ciepła o zbyt niskiej temperaturze z uwagi na zanik różnicy stężeń fizycznie

uniemożliwiający ich funkcjonowanie. Na ogół przyjmuje się [3], że dla typowych układów absorpcyjnych bromolitowych dolna granica

temperatury źródła ciepła napędowego nie może być niższa niż 80°C. W zasadniczy sposób ogranicza to możliwości efektywnego

zastosowania tychże układów na przykład do zagospodarowania ciepła systemowego w sezonie letnim dostarczanego do węzłów ciepłowniczych na poziomie znacznie niższym od 70°C.

Niskie temperatury ciepła napędowego wymagane przez systemy chłodnicze strumienicowe – umożliwiają ich aplikację także jako

układy klimatyzacji solarnej, w których ciepło napędowe pobierane jest z energii promieniowania słonecznego [4] bądź przykładowo

z wody sieciowej w sezonie letnim [4].

Schemat ideowy urządzenia strumienicowego przedstawiono na rys. 2. Jak wskazano powyżej, w urządzeniu tym strumienica

odgrywa rolę analogiczną, jak sprężarka w klasycznych urządzeniach chłodniczych sprężarkowych. Strumienica ta jest zasilana parą

napędową wytwarzaną w generatorze pary. W obiegu strumienicowym można wyróżnić obieg chłodniczy i obieg napędowy. Para

napędowa o stanie 1 rozpręża się w dyszy napędowej do stanu 2. Podczas tego rozprężania, na skutek spadku ciśnienia, wzrasta

prędkość czynnika roboczego. Dysze napędowe projektowane są tak, aby na wylocie czynnik osiągał możliwie największą prędkość,

wobec czego na ogół projektowane są na warunki naddźwiękowe. Para o niskim ciśnieniu i dużej prędkości (stan 2) zasysa parę

wypływającą z parownika o stanie 7. Na pewnym odcinku długości strumienicy następuje mieszanie się czynników. Mieszanie jest

wynikiem wymiany pędu pomiędzy strumieniem pary napędowej i zasysanej. Efektem tego procesu jest utrata prędkości pary napędowej oraz wzrost prędkości pary zasysanej. Spadek prędkości powoduje jednoczesny wzrost ciśnienia. Pomimo spadku prędkości

można założyć, że po całkowitym wymieszaniu (stan 3) przepływ jest naddźwiękowy. W pewnym przekroju strumienicy następuje

zmiana przepływu z nadkrytycznego w podkrytyczny. Powoduje to powstanie fali uderzeniowej i gwałtowny wzrost ciśnienia.

W zależności od konstrukcji i warunków pracy strumienicy – fala uderzeniowa może powstać w komorze mieszania lub przy zmianie

parametrów pracy – w dyfuzorze. Dalszy, na ogół niewielki wzrost ciśnienia następuje w dyfuzorze na skutek zwiększenia pola

poprzecznego przekroju. Czynnik roboczy opuszczający strumienicę (stan 4) ma ciśnienie równe ciśnieniu panującemu w skraplaczu.

Czynnik roboczy po skropleniu, osiągając stan 5, zostaje rozdzielony. Część ciekłego czynnika ulega zdławieniu w zaworze rozprężnym do ciśnienia parowania zależnego od wymaganej temperatury ochładzanego ośrodka (np. wymaganej temperatury wody

lodowej), a następnie ta część czynnika odparowuje w parowniku. W trakcie procesu odparowania pobierane jest ciepło od ochładzanego ośrodka (np. wody lodowej). Czynnik roboczy osiąga stan 7 i ponownie ulega zassaniu do strumienicy. Pozostała część

czynnika, która przepłynęła do części napędowej obiegu, zostaje przepompowana do generatora pary. Podczas pompowania wzrasta ciśnienie czynnika od ciśnienia skraplania (stan 5) do ciśnienia panującego w generatorze pary (stan 6). Ciśnienie to jest zależne

od temperatury czynnika grzewczego. Czynnik roboczy odparowując w generatorze pary zmienia parametry od stanu 8 do stanu 1,

w ten sposób zamykając obieg.

Warto podkreślić, że strumienicowy układ chłodniczy jest urządzeniem o stosunkowo prostej budowie, toteż w odniesieniu do wielu

układów chłodniczych może być uznany za rozwiązanie bardzo konkurencyjne – właśnie z uwagi na prostotę. Nie oznacza to jednakże, że układ ten jest prosty w projektowaniu, bowiem z uwagi na zespół skomplikowanych zjawisk zachodzących w strumienicy

– zagadnienia obliczeniowe tego aparatu należą do bardzo złożonych.

Podstawą działania strumienicy jest wymiana pędu. W naddźwiękowej dyszy napędowej następuje rozprężanie pary o ciśnieniu

i temperaturze panujących w generatorze. Parametry pary w króćcu dolotowym do dyszy przyjmuje się jako parametry spiętrzenia,

czyli takie parametry, jakie uzyskałaby para wytworzona w generatorze, gdyby ją całkowicie wyhamować. W efekcie rozprężania

i towarzyszącemu temu procesowi przyspieszenia, para na wylocie z dyszy osiąga prędkość naddźwiękową. Ciśnienie na wylocie

z dyszy wynika z geometrii dyszy, a w zasadzie jej części naddźwiękowej, oraz prędkości pary na wylocie z dyszy. W komorze

ssawnej ciśnienie równe jest w przybliżeniu ciśnieniu panującemu w parowniku, a ewentualne różnice wynikają z oporów przepływu

pary na odcinku parownik-króciec ssawny strumienicy. Parametry pary w króćcu ssawnym również przyjmuje się jako parametry

spiętrzenia. Dla określonej geometrii dyszy istnieje tylko jedna wartość ciśnienia parowania, przy której wypływ z dyszy odbywa się

bez fal uderzeniowych wewnątrz dyszy lub jej otoczeniu. Najczęściej jednak zmienne parametry pracy urządzenia strumienicowego

powodują, że na wylocie z dyszy pojawiają się skośne fale uderzeniowe lub zogniskowane fale rozrzedzeniowe. Obecnie rozwój

i aplikacja programów komputerowych numerycznej dynamiki płynów (Computational Fluid Dynamic, CFD) do analizy przepływu

czynnika roboczego przez strumienicę, pozwoliły na obserwacje struktury fal zgęszczeniowo-rozrzedzeniowych na wylocie z dyszy.

Wskutek wymiany pędu wynikającej ze znacznej różnicy prędkości pomiędzy rozprężonym strumieniem napędowym na wylocie

www.informacjainstal.com.pl

11/2016

Źródła ciepła i energii elektrycznej

dów. Idąc dalej drogą urządzeń cieplnych do produkcji chłodu – znacznego potencjału należy także upatrywać w układach chłodniczych zasilanych ciepłem niskotemperaturowym: mowa tu o obiegach strumienicowych.

27

Ź

z dyszy a strumieniem dopływającym do komory ssawnej – następuje przyspieszenie pary zasysanej i spadek jej ciśnienia statycznego. Wymiana pędu powoduje wyhamowywanie strumienia napędowego. Przejściu z przepływu naddźwiękowego do poddźwiękowego towarzyszy powstanie nieciągłości w postaci fali uderzeniowej, w której następuje wzrost ciśnienia statycznego. Wzrost ciśnienia

na fali uderzeniowej jest zasadniczą częścią sprężu uzyskiwanego w strumienicy. Po pojawieniu się fali uderzeniowej – dalszy wzrost

ciśnienia i utrata prędkości następuje w poddźwiękowym dyfuzorze na skutek wzrostu pola przekroju poprzecznego w kierunku przepływu.

Podstawowymi wielkościami charakteryzującymi chłodniczy obieg strumienicowy są: współczynnik zasysania U oraz spręż Π.

Współczynnik zasysania U definiowany jest jako stosunek masowych natężeń przepływu strumieni zasysanego ṁo i napędowego ṁg:

U = ṁe/ṁg.

Spręż definiowany jest jako stosunek przyrostu ciśnienia w strumienicy do napędowej różnicy ciśnień:

,

gdzie: pk jest ciśnieniem tłoczenia (równym ciśnieniu panującemu w skraplaczu), pe – ciśnieniem ssania (równym ciśnieniu panującemu

w parowniku), zaś pg – ciśnieniem pary napędowej (równym ciśnieniu panującemu w generatorze pary).

Jednym z najtrudniejszych zagadnień dotyczących modelowania obiegu jest określenie współczynnika zasysania U, będącego

stosunkiem masowych natężeń przepływu strumieni – napędowego i zasysanego. Opracowanie modelu opisującego pracę obiegu

wymaga określenia takich parametrów, jak:

l ciśnienie: skraplania pc, parowania pe, napędowe pg;

l temperatura Tg pary napędowej;

l przegrzanie pary zasysanej na wylocie z parownika;

l dochłodzenie cieczy na wylocie ze skraplacza;

l przyjęcie założenia o uwzględnianiu (bądź nie uwzględnianiu) strat oraz oporów przepływu.

Efektywność energetyczną obiegu charakteryzuje współczynnik wydajności chłodniczej zdefiniowany jako stosunek wydajności

chłodniczej Q̇e do dostarczonej mocy będącej sumą wydajności cieplnej generatora pary Q̇g i mocy napędowej pompy Pp:

.

Bardzo często pomija się moc elektryczną dostarczoną do pompy obiegowej Pp, która jest najczęściej wielkością zaniedbywalnie

małą w porównaniu do mocy cieplnej generatora Q̇g (często nie przekracza 1 % mocy cieplnej napędowej).

Efektywność energetyczna układu strumienicowego COP opisana jest charakterystyką pracy strumienicy. Kształt tej charakterystyki

uzależniony jest od parametrów pracy (ciśnienia przed i za strumienicą, temperatury czynników napędowego i zasysanego, stanu termodynamicznego czynnika, stopnia suchości w przypadku pary mokrej) oraz od geometrii. W pewnym zakresie ciśnień po stronie

wylotowej pc (ciśnienie w skraplaczu), dla

określonego ciśnienia napędowego pg

Rys. 3.

Obszary pracy

i ciśnienia pe, współczynnik zasysania

strumienicy [1]

U ma stałą wartość. Oznacza to, że w struFig. 3. Fields of ejecmienicy oba przepływy (czynnika napędotor work [1]

wego oraz zasysanego) są przepływami

krytycznymi, dla których uzyskuje się maksymalną wartość strumienia masy. Z powodu występowania różnicy ciśnienia po

stronie ssawnej i tłocznej strumienicy w jej

wnętrzu pojawia się fala uderzeniowa,

która może być umiejscowiona w komorze

mieszania lub w dyfuzorze.

Wzrost ciśnienia za dyfuzorem pc skutkuje przemieszczaniem się fali uderzeniowej w kierunku przeciwnym do ruchu czynRys. 4.

nika. Dopóki ciśnienie za strumienicą ma

Schemat obiegu strumniejszą wartość od ciśnienia krytycznego

mienicowego urządzenia chłodniczego

pc*, dopóty przemieszczanie się fali na skuz wewnętrzną wymiatek zmian ciśnienia wylotowego nie powoną ciepła, wg [1]

duje zmiany wartości stosunku zasysania.

Fig. 4. Schematic ejecTaki charakter pracy strumienicy nazywany

tor refrigeration system with internal heat

jest pracą w warunkach projektowych.

exchange, by [1]

W tych warunkach strumienica pracuje stabilnie, a wszelkie wahania ciśnienia po

stronie tłocznej przenoszą się jedynie na

położenie fali uderzeniowej w komorze

28 11/2016

www.informacjainstal.com.pl

Źródła ciepła i energii elektrycznej

mieszania lub dyfuzorze. Obszar projektowy reprezentuje pozioma część charakterystyki przedstawionej na rys. 3.

Po przekroczeniu pewnej wartości krytycznej ciśnienia tłoczenia zanika przepływ nadkrytyczny strumienia zasysanego, a w efekcie

maleje wartość współczynnika zasysania. Dalszy wzrost ciśnienia po stronie tłocznej skutkuje osłabieniem fali uderzeniowej i zmniejszeniem współczynnika zasysania. Po osiągnięciu wartości ciśnienia granicznego pc* strumienica przestaje pracować, a wewnątrz niej

pojawiają się przepływy wsteczne. Fala uderzeniowa zanika wówczas w komorze ssawnej. Taki obszar pracy jest nazywany poza-projektowym. Obszar ten reprezentuje pochyła część charakterystyki przedstawionej na rys. 3. Zatem w zależności od wartości ciśnienia na wylocie ze strumienicy można w pracy strumienicy wyróżnić: obszar pracy nadkrytycznej, obszar pracy podkrytycznej, obszar

przepływów wstecznych – strumienica wówczas nie pracuje.

Warto wspomnieć, że istnieją proste, a zarazem efektywne sposoby poprawy współczynnika COP poprzez zastosowanie

wewnętrznej wymiany ciepła [1]. Obieg z zainstalowanym wymiennikiem regeneracyjnym schematycznie przedstawiono na rys. 4.

W układzie takim para przegrzana (punkt 4) wypływająca z dyfuzora strumienicy dopływa do regeneracyjnego wymiennika ciepła,

do którego do drugiego króćca dolotowego doprowadzona jest poprzez pompę obiegową ciecz opuszczająca skraplacz (punkt 10).

Na skutek wymiany ciepła ciecz podgrzewa się (punkt 8) kosztem ochłodzenia pary (punkt 9). Ochłodzona para dopływa do skraplacza, a podgrzana ciecz dopływa do generatora pary. W wyniku podgrzania cieczy w wymienniku regeneracyjnym, do generatora pary dopływa ciecz o wyższej temperaturze w porównaniu do układu w rozwiązaniu podstawowym, co obniża zapotrzebowanie

na moc grzewczą napędową. Przykładowe wyniki badań poprawy COP układu strumienicowego pokazano na rys. 5. Prezentowane

dane dotyczą pracy układu z zastosowaniem izobutanu jako czynnika roboczego.

Warto dodać, że unikalne zalety układów chłodniczych sprawiają, że możliwe są specyficzne zastosowania układów chłodniczych

strumienicowych, na przykład do chłodzenia elementów elektronicznych [5], w autonomicznej ladzie chłodniczej napędzanej energią

promieniowania słonecznego [6], bądź układu klimatyzacji samochodowej napędzanej ciepłem odpadowym silnika spalinowego.

Czynniki robocze stosowane w układach strumienicowych

Dobór odpowiedniego czynnika roboczego ma wpływ na sprawność strumienicowego układu klimatyzacji i z tego powodu ma

kluczowe znaczenie. Istotny wpływ na dobór płynu roboczego ma wymagany zakres parametrów pracy, a zwłaszcza temperatura

źródła górnego, która może się wahać od niskich wartości na poziomie od około 70°C do wartości uznawanych za wysokie, wynoszących około 160°C. Powstaje tutaj zasadnicze pytanie, a mianowicie w jakim stopniu dany płyn roboczy jest lepszy od wody,

zwłaszcza w zakresie średnich wartości temperatury źródeł ciepła. Dla najniższych wartości temperatury źródeł ciepła przewaga

czynników roboczych organicznych jest uznawana za oczywistą z uwagi na olbrzymie wartości objętości właściwej pary wodnej

w odniesieniu do czynników organicznych. Ma to szczególne znaczenie w sytuacji, gdy wymagana jest bardzo wysoka zwartość

układu. Mimo to w zakresie bardzo małych mocy cieplnych – zastosowanie wody jako czynnika roboczego również umożliwia osiągnięcie dopuszczalnych wymiarów urządzenia. Kolejną istotną sprawą dotyczącą doboru płynu roboczego do układu chłodniczego

Rys. 5.

Współczynnik COP strumienicowego urządzenia chłodniczego, w warunkach pracy bez wymiennika regeneracyjnego (xxx) oraz z wymiennikiem

regeneracyjnym (ooo) w funkcji temperatury parowania, wg [1]

Fig. 5. COP of the ejector refrigeration system, in the operating conditions

without the regeneration heat exchanger (xxx) and the regenerative heat

exchanger (ooo) as a function of the evaporation temperature, by [1]

jest rozpatrzenie różnych możliwości realizacji obiegu strumienicowego w zależności od charakteru krzywych nasycenia

czynnika oraz poziomu ciśnień nasycenia.

Przykładową zmianę efektywności

energetycznej COP przy zmianie temperatury skraplania dla kilku wybranych

płynów roboczych stosowanych w chłodnictwie przedstawiono na rys. 6. Z przeanalizowanych czynników najbardziej

obiecująco pod względem efektywności

prezentuje się czynnik R123. Należy jed-

www.informacjainstal.com.pl

Rys. 6.

Zależność COP od wartości temperatury skraplania, wg [9]

Fig. 6. COP dependence on the value of the condensation temperature, by [9]

Rys. 7.

Porównanie COP dla

obiegów strumienicowych

dla czynników z grupy

R1234 z czynnikami

R600a, R123 oraz R134a

w funkcji temperatury

parowania [9]

Fig. 7. Comparing COP

for ejector system, for

agents of the group

R1234 with refrigerants

R600a, R123 and R134a

as a function of the evaporation temperature [9]

11/2016

29

Ź

nak zaznaczyć, że jest to czynnik syntetyczny należący do grupy tak zwanych

substancji kontrolowanych, zatem jego

stosowanie w nowych układach chłodniczych jest prawnie zabronione. Biorąc

powyższe pod uwagę, należy rozpatrzyć

zastosowanie izobutanu, który charakteryzuje się podobnymi do R123 współczynnikami COP oraz U, a nawet zdecydowanie lepiej wypada pod względem

zasadniczych własności termodynamicznych. Jest to przede wszystkim czynnik

naturalny, co z punktu widzenia efektywności ekologicznej ma ogromne znaczenie. Czynniki syntetyczne bowiem charakteryzują się bardzo wysokimi wartościami

wskaźników tworzenia efektu cieplarnianego GWP, rzędu tysięcy razy wyższymi

od dwutlenku węgla. Węglowodory

w porównaniu z nimi są zatem czynnikami o bardzo pożądanych własnościach

z ekologicznego punktu widzenia. Innym

czynnikiem roboczym syntetycznym, dla

którego można uzyskać zbliżoną efektywność energetyczną, taką jak dla izobutanu

– jest czynnik R-1234 ze(E), rys. 7.

Najnowszym aktem prawnym regulującym zagadnienia stosowania czynników

syntetycznych fluorowanych w technice

chłodniczej jest Rozporządzenie Parlamentu Europejskiego i Rady Unii Europejskiej nr 517/2014 z dnia 16 kwietnia

2014 r. w sprawie fluorowanych gazów

cieplarnianych i uchylenia rozporządzenia (WE) nr 842/2006. Rozporządzenie

to praktycznie eliminuje perspektywiczne

zastosowania czynników roboczych

o potencjale tworzenia efektu cieplarnianego GWP powyżej 150 w nowych układach chłodniczych. W zasadniczy sposób

ogranicza to zakres możliwych do zastosowania w projektowanym układzie perspektywicznych czynników roboczych,

czyli takich, które nie podlegają restrykcjom przedmiotowego Rozporządzenia.

W tym aspekcie należy rozpatrzyć

zastosowanie czynników roboczych należących do nowej grupy czynników syntetycznych R1234, które ostatnio są oferowane w różnych aplikacjach układów

chłodniczych na rynku europejskim.

Czynnik R1234ze należy do grupy hydro-fluoro-olefin; jest to fluorowany węglowodór. Jest substytutem czwartej generacji

czynnika R134a. Jest termodynamicznie

podobny do powszechnie stosowanego

w technice chłodniczej i klimatyzacyjnej

czynnika R134a. Zasadniczo jest on czynnikiem prawie niepalnym o niemal rekordowo niskim współczynniku GWP = 6.

W przypadku wycieku nie obserwuje się

bioróżnorodnych efektów szkodliwych,

zaś sam płyn nie jest sklasyfikowany jako

30 Rys. 8.

Schemat ideowy strumienicy dwufazowej parowo-wodnej nadkrytycznej. Zasadnicze elementy strumienicy: SN – dysza napędowa parowa; WN – dysza cieczowa; MC – komora mieszania; DF – dyfuzor,

t – gardło [9]

Fig. 8. Schematic diagram of the two-phase steam-water supercritical ejector. The essential elements

of the ejector: SN – driving steam nozzle; WN – nozzle liquid; MC – mixing chamber; DF – diffuser

t – throat [9]

Rys. 9.

Szkic struktur

przepływu

dwufazowego

w strumienicy

nadkrytycznej

dla wysokich

oraz niskich

przeciwciśnień, wg [11]

Fig. 9. Sketch

of structures

two-phase

flow in the

supercritical

ejector for

high and low

back pressures, by [11]

Rys. 10.

Teoretyczne wartości

stosunku zasysania strumieniowej pompy parowo cieczowej, wg [12]

Fig. 10. The theoretical

value of the ratio suction

vapor-liquid ejector, by

[12]xxxxxxxxx

Rys. 11.

Teoretyczne wartości

stosunku zasysania strumienicy jednofazowej

parowej, wg [12]

Fig. 11. The theoretical

value of the ratio suction

steam ejector, by [12]

11/2016

www.informacjainstal.com.pl

Układy chłodnicze strumienicowe o napędzie wyłącznie cieplnym

Jednym z kluczowych problemów układów chłodniczych strumienicowych jest zastosowanie pompy przetłaczającej ciekły czynnik

roboczy do generatora pary. Jest to z jednej strony jedyny element w układzie konsumujący energię elektryczna, zaś z drugiej – najdroższy i najbardziej problematyczny eksploatacyjnie element układu. Stąd jednym z kierunków dalszego rozwoju układów chłodniczych strumienicowych jest aplikacja pompy o prostej budowie, a zarazem nie konsumującej do napędu energii elektrycznej, lecz

ciepło. Jednym z możliwych efektywnych rozwiązań jest w tym przypadku zastosowanie dwufazowego inżektora parowo-cieczowego

[7,8].

Wymiana pędu w inżektorze dwufazowym zachodzi łącznie z wymianą ciepła przy skraplaniu w wyniku różnicy temperatur.

Należy podkreślić, że w wymianie pędu w strumienicach dwufazowych istotną rolę odgrywają zazwyczaj naprężenia styczne wywołane znaczną różnicą prędkości pomiędzy fazami. W przypadku analizowanego inżektora pojawiają się dodatkowe naprężenia

styczne wynikające z bardzo intensywnej wymiany ciepła przy skraplaniu. Są one dominujące, wobec czego praca takiej strumienicy

w znaczącej mierze jest zdeterminowana warunkami wymiany ciepła przy skraplaniu w przepływie.

W wyniku wymiany pędu powstaje fala uderzeniowa kondensacyjna, która ulokowana jest w okolicy gardła strumienicy, rys. 8,

gdzie następuje wzrost ciśnienia statycznego czynnika roboczego. Jednofazowy przepływ cieczy formuje się zaraz za falą kondensacyjną, a dalszy wzrost ciśnienia odbywa się w dyfuzorze na skutek wzrostu przekroju poprzecznego strumienicy i spadku prędkości.

W strumienicy możliwe jest uzyskanie ciśnienia wylotowego wyższego od ciśnienia pary napędowej, co jest kluczowe z aplikacyjnego

punktu widzenia.

Zasadniczy wkład w wymianę pędu pomiędzy czynnikiem napędowym (para) oraz zasysanym (ciecz) daje wymiana ciepła przy

kondensacji pary. Dla przypadku pary wodnej jako czynnika napędowego, w badaniach uzyskano wartości współczynnika wnikania

ciepła w komorze mieszania rzędu 106 W/(m2⋅K) dla typowych parametrów roboczych [9,10]. Oznacza to, że strumienica taka jest

nie tylko pompą ciekłego czynnika, lecz także może funkcjonować jako wysokoefektywny wymiennik ciepła typu mieszankowego.

Uzyskuje się zatem w takim inżektorze częściowe podgrzanie pompowanej cieczy. Czyni to zastosowanie takiego urządzenia w obiegu

chłodniczym szczególnie atrakcyjnym. W zależności od poziomu ciśnienia tłoczenia takiej strumienicy – formują się różne typy struktury przepływu dwufazowego [11], co przedstawiono na rys. 9. Tryb pracy w warunkach wysokiego przeciwciśnienia dotyczy sytuacji,

w której zasadniczym zadaniem strumienicy jest pompowanie ciekłego czynnika, zaś Rys. 12.

Wartości COP oraz

podgrzewanie cieczy odgrywa rolę drugo- względne zużycie pary

rzędną.

napędowej

Φ

dla

W zakresie zagadnienia zastosowania pompy strumieniowej

takiej pompy strumieniowej w układach w funkcji temperatury

skraplania, wg [12]

chłodniczych, problemem jest jednak skala Fig. 12. COP and the

przeniesienia rozwiązania w zastosowaniu relative steam consumpdo pary wodnej i wody ciekłej, gdyż stosu- tion Φ for driving the

nek gęstości cieczy do pary jest znacznie ejector pump as a function of the condensing

mniejszy w przypadku stosowania czynni- temperature, by [12]

ków niskowrzących. Dotychczasowe rozważania dla czynników niskowrzących

[12,13] dotyczące techniki strumienic dwufazowych pompowych oparte są głównie

na uproszczonym modelu analitycznym,

bez przeprowadzenia walidacji pracy takiej

strumienicy w rzeczywistym urządzeniu

chłodniczym. W pracach [12,13] autorzy

Rys. 13.

opracowali analizę porównawczą służącą

Wartości COP oraz

do doboru najkorzystniejszego czynnika

względne zużycie pary

roboczego dla rozważanego inżektora.

napędowej

Φ

dla

Zastosowany model niestety jest pozbawiopompy strumieniowej

w funkcji temperatury

ny rozważań dotyczących równań związageneratora pary, wg

nych z wymianą ciepła zachodzącą

[12]

w komorze mieszania, która odgrywa kluFig. 13. COP and the

czową rolę z punktu widzenia działania

relative steam consumption Φ for driving the

inżektora. Trudno jest więc ocenić poprawejector pump as a funcność metodyki autorów, jednakże przedstation of the steam genewili oni analizę czynników, dla strumienicy

rator temperature, by

[12]

dwufazowej – parowo cieczowej, oraz

strumienicy jednofazowej – parowej, które

działają w układzie chłodniczym strumienicowym napędzanym niskotemperaturowym

ciepłem pozyskiwanym z kolektorów sło-

www.informacjainstal.com.pl

11/2016

Źródła ciepła i energii elektrycznej

toksyczny. Czynnik ten stanowi zatem bezpieczną oraz efektywną alternatywę dla węglowodorów oraz wielu szkodliwych dla środowiska syntetycznych czynników roboczych.

31

Ź

necznych.

Należy podkreślić, iż w inżektorze występuje zespół skomplikowanych zjawisk związanych z wymianą pędu oraz energii pomiędzy

fazami, pojawieniem się kondensacyjnej fali uderzeniowej, zmianom struktury przepływu dwufazowego, występowaniem granicznych

stanów pracy strumienicy, czyniąc modelowanie pracy takiej strumienicy zagadnieniem bardzo złożonym. Tym niemniej istnieją dostępne

modele pracy takiej strumienicy, ale tylko dla pary wodnej [11,14]. Ich zastosowanie dla rozpatrywanego przypadku nie jest jednak

możliwe z tego powodu, iż równania zamknięcia opisujące wymianę ciepła, straty pędu, oraz ewolucję struktury przepływu dwufazowego – są opracowane na podstawie badań eksperymentalnych dla wody. Trudno przewidzieć nawet, czy ewolucja struktur przepływu

w komorze mieszania może mieć analogiczny charakter dla czynników chłodniczych, jak dla przypadku wody i pary wodnej. W oparciu o powyższe modele oraz dostępny materiał badawczy dla wody – nie da się także przewidzieć maksymalnego ciśnienia, możliwego

do uzyskania w rozpatrywanej strumienicy. Istnieje zatem poważna luka, wymagająca podjęcia kompleksowych badań.

Z aplikacyjnego punktu widzenia istotnym problemem jest dobór odpowiednich cech geometrycznych samej strumienicy, a także

rozpatrzenie efektywnego rozruchu strumienicy, który także warunkowany jest odpowiednią jej geometrią oraz ewentualnym zastosowaniem upustów rozruchowych.

W pracy [13] przedstawiono model analityczny zastosowania inżektora dwufazowego w obiegu chłodniczym strumienicowym.

Wyznaczono efektywność energetyczną COP obiegu oraz dodatkowo wyznaczono parametry robocze obiegu w funkcji temperatur

parowania, skraplania oraz generacji pary dla różnych czynników chłodniczych, a w tym: R718 (woda), R717 (amoniak), R11, R12,

R134a, R22. Warto w tym miejscu zauważyć, iż rozważania te w zasadzie oparto na równaniach bilansowych obiegu bez uwzględnienia fizycznych aspektów działania samej strumienicy jako pompy ciekłego czynnika. Dodatkowo – nie uwzględniono w tej analizie

wielu płynów naturalnych o niskim potencjale tworzenia efektu cieplarnianego GWP, co bardzo ogranicza przydatność tejże analizy.

Tym niemniej na podstawie uzyskanych wyników można porównać wartości stosunków zasysania dla rozważanego inżektora parowo-cieczowego, rys. 10, oraz strumienicy parowej jednofazowej, rys. 11. Stosunek zasysania jest definiowany jako stosunek strumienia

masy czynnika zasysanego do strumienia masy czynnika napędowego. Jak widać, wartości stosunków zasysania dla strumienic parowych są poniżej 0,20, najniższe wartości są dla pary wodnej jako czynnika roboczego, zaś najwyższe – dla amoniaku. Z kolei wartości tego stosunku dla pompy strumieniowej parowo-cieczowej są większe o jeden, a w niektórych przypadkach nawet o dwa rzędy

wielkości i największe uzyskuje się dla wody, rys. 9. Dla rozważanych syntetycznych czynników chłodniczych uzyskuje się kilkukrotnie

niższe wartości stosunków zasysania w porównaniu z wodą jako czynnikiem roboczym co oznacza, że skonstruowanie takiej pompy

jest dla tychże płynów dużym wyzwaniem.

W pracy [12] wykonano uproszczoną analizę obiegu strumienicowego z zastosowaniem inżektora dwufazowego oraz przedstawiono jego parametry w funkcji ciśnień, temperatur skraplacza i generatora pary. Wyniki pokazano na rys. 11, oraz rys. 12, gdzie

jest podany przebieg efektywności energetycznej COP oraz współczynnika Φ, zdefiniowanego jako stosunek zużycia pary pobieranej

przez strumienicę dwufazową do całkowitego zużycia pary wytworzonej przez generator, w funkcji odpowiednio: temperatury skraplania oraz temperatury pary napędowej. Dotyczy to instalacji z jedną strumienicą gazową oraz z inżektorem dwufazowym. Analizę

przeprowadzono dla temperatury parowania 8oC. Wynika stąd, że dodatkowe obciążenie układu wynikające z zastosowania inżektora dwufazowego nie powinno powodować istotnego spadku efektywności energetycznej układu. Taki wynik analizy pracy wskazuje

na możliwość zastosowania inżektorów dwufazowych w obiegach z czynnikami niskowrzącymi.

W przypadku zastosowania inżektora dwufazowego w układzie chłodniczym należy zapewnić na określonym poziomie strumienie

mas czynnika dostarczanego do wytwornicy pary, by móc zagwarantować jego ciągłą pracę. Dobór układu automatyki dla całego

obiegu może nastręczać dodatkowe problemy z uwagi na możliwy wpływ działania strumienicy na pozostałe elementy układu, a w tym

przede wszystkim na parownik oraz strumienicę napędową. Możliwy jest w tych warunkach spadek efektywności energetycznej obiegu.

Podsumowanie

W artykule zaprezentowano podstawowe informacje dotyczące strumienicowych układów chłodniczych, które mogą zostać zastosowane do produkcji chłodu z ciepła systemowego w sezonie letnim. Wskazano na zasadnicze cechy tychże układów oraz możliwe

do zastosowania czynniki robocze.

Zainteresowanie urządzeniami chłodniczymi strumienicowymi powróciło dopiero w ciągu ostatniej dekady. Aktualnie na te układy

patrzymy z zupełnie innej perspektywy za sprawą zastosowania innych niż woda czynników roboczych. Możliwość zastosowania w takich

układach inżektora dwufazowego stwarza unikalną możliwość budowy układów chłodniczych o napędzie wyłącznie cieplnym. Brak jest

jednakże systematycznych badań pracy takiego inżektora dla nowych, bezpiecznych dla środowiska czynników chłodniczych. To sprawia,

że skonstruowanie takiego urządzenia jest wyzwaniem wymagającym podjęcia prac badawczo-rozwojowych.

L I T E R AT U R A

[1] Butrymowicz D., Śmierciew K., Karwacki J., Investigation of internal heat transfer in ejection refrigeration systems, International Journal of Refrigeration,

2014, Vol. 40, str. 131-139.

[2] Butrymowicz D., Śmierciew K., Karwacki J., Gagan J., Experimental investigations of low-temperature driven ejection refrigeration cycle operating with

isobutane, International Journal of Refrigeration, 2014, Vol. 39, str. 196-209.

[3] Dudar A., Skrocki H., Wykorzystanie nadwyżek ciepła powstających przy spalaniu odpadów poprzez zastosowanie absorpcyjnego urządzenia chłodniczego, Instal, No. 7/8, 2015, str. 16-19

[4] Śmierciew K., Gagan J., Butrymowicz D., Karwacki J., Experimental investigations of solar driven ejector air-conditioning system, Energy and Buildings, Vol.

80, 2014, str. 260-267.

[5] Butrymowicz D., Śmierciew K., Karwacki J., Bergander M., Mongia R., Modeling of mini-ejection cooling systems, 23rd International Congress of Refrigeration, Prague, 2011, Vol. 23, str. 2957-2964, Paper No. 681.

[6] Bergander M.J., Butrymowicz D., Śmierciew K., Gagan J., Kapayeva S.D., Experimental Investigations of Low-Temperature Driven Ejector for Isobutane,

Purdue Air-Conditioning and Refrigeration Conference, West Lafayette, USA, 2016.

[7] Goliński J.A.,. Troskolański A.T., Strumienice. Teoria i konstrukcje, Wydawnictwa Naukowo-Techniczne, Warszawa, 1979.

[8] Paliwoda A., Urządzenia chłodnicze strumieniowe, Wydawnictwa Naukowo-Techniczne, Warszawa, 1971.

32 11/2016

www.informacjainstal.com.pl

Źródła ciepła i energii elektrycznej

[9] Trela M., Butrymowicz D., Dumaz P., Experimental investigations of heat transfer in steam-water injector, 5th International Conference on Multiphase Flow,

Yokohama, Japan, 2004, Paper No. 544.

[10] Trela M., Butrymowicz D., Investigation of heat transfer in supersonic steam-water injector, 10th International Conference on Heat Transfer and Renewable

Sources of Energy, Międzyzdroje-Szczecin, 2004, str. 645-652.

[11] Trela M., Butrymowicz D., Wymiana masy, pędu i energii w dwufazowych strumienicach nadkrytycznych, Opracowanie wewnętrzne 5105/2005, Instytut

Maszyn Przepływowych PAN, Gdańsk, 2005.

[12] Zhang B., Sheng S., A theoretical study on a novel bi-ejector refrigeration cycle, Applied Thermal Engineering, Vol. 26, 2006, str. 622–626.

[13] Shen S., Qu X., Zhang B., Riffat S., Gillott M., Study of a gas–liquid ejector and its application to a solar-powered bi-ejector refrigeration system, Applied

Thermal Engineering, Vol. 25, 2005, str. 2891–2902.

[14] Butrymowicz D., Matysko R., Angielczyk W., Trela M., Bergander M., 2009, Model of steam-water injector, International Seminar on ejector/jet-pump

technology and application, Louvain-la-Neuve, Belgium Paper No. 27.

n

www.informacjainstal.com.pl

11/2016

33