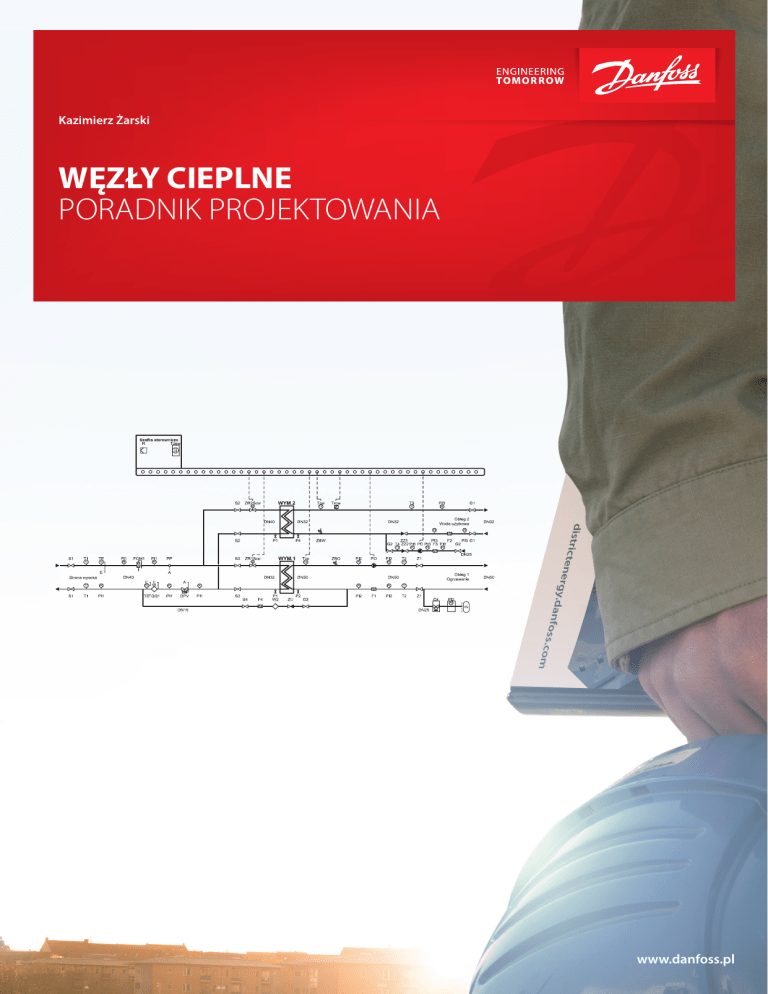

Kazimierz Żarski

WĘZŁY CIEPLNE

PORADNIK PROJEKTOWANIA

www.danfoss.pl

Kazimierz Żarski

WĘZŁY CIEPLNE

PORADNIK PROJEKTOWANIA

2014 r.

Redakcja techniczna: Kazimierz Żarski

by Danfoss

All rights reserved

ISBN 978-83-929422-5-2

Wydawca: Danfoss HVAC PROJECT

Wydanie pierwsze, 2014 r.

Druk:

Projekt okładki: Danfoss

Rysunki: Danfoss, opracowanie autora

WĘZŁY CIEPLNE – PORADNIK PROJEKTOWANIA

1.

1.1.

1.2.

1.3.

1.4.

1.5.

1.6.

1.7.

1.8.

1.9.

2.

2.1.

2.2.

2.2.1.

2.2.2.

2.3.

2.3.1.

2.3.2.

2.3.3.

2.4.

3.

3.1.

3.2.

3.3.

3.4.

SPIS TREŚCI

Wykaz ważniejszych oznaczeń

PODSTAWY TEORETYCZNE PRZEPŁYWU MASY I CIEPŁA

Bilans masy i ciepła w otwartym układzie termodynamicznym

Mechanizmy wymiany ciepła

Klasyfikacja wymienników ciepła

Bilans wymiennika ciepła w stanie nieustalonym i ustalonym

Procedury doboru wymienników przepływowych

Komputerowe algorytmy obliczeń wymienników ciepła

Strata ciśnienia w wymienniku przy przepływie nośników ciepła

Program komputerowy do doboru i obliczeń płytowych wymienników

ciepła

Statyczne i dynamiczne charakterystyki płytowych wymienników

ciepła

KLASYFIKACJA I CHARAKTERYSTYKA WĘZŁÓW CIEPLNYCH

Klasyfikacja węzłów cieplnych

Węzeł cieplny bezpośredniego połączenia

Węzeł cieplny bezpośredniego połączenia bez zmiany temperatury

wody zasilającej

Węzeł zmieszania pompowego

Wymiennikowe węzły cieplne

Wymiennikowy węzeł cieplny do celów ogrzewania

Wielofunkcyjny wymiennikowy węzeł cieplny

Mieszkaniowe węzły cieplne

Celowość stosowania dwustopniowego przygotowania ciepłej wody

BILANS CIEPLNY WĘZŁA CIEPLNEGO

Bilans ciepła do celów ogrzewania

Bilans ciepła do celów przygotowania ciepłej wody

Bilans ciepła do celów wentylacji

Bilans ciepła do celów technologii

3

6

8

8

11

21

23

25

29

30

31

35

43

43

45

46

47

51

51

52

53

55

60

60

61

69

71

3

4.

4.1.

4.2.

4.3

4.4.

4.5.

5.

5.1.

5.2.

5.3.

5.4

5.5.

6.

6.1.

6.1.1.

6.1.2.

6.2.

6.3.

6.3.1.

6.3.2.

6.4.

6.5.

6.5.1.

6.5.2.

6.5.3.

6.5.4.

6.6.

6.7.

4

STRUMIEŃ MASY NOŚNIKA CIEPŁA W OBWODACH WĘZŁA

CIEPLNEGO

Strumień masy nośnika ciepła w pierwotnym i wtórnym obwodzie

ogrzewania

Strumień masy nośnika ciepła w pierwotnym i wtórnym obwodzie

przygotowania ciepłej wody

Strumień masy nośnika ciepła w pierwotnym i wtórnym obwodzie

wentylacji

Strumień masy nośnika ciepła w pierwotnym i wtórnym obwodzie

technologii

Strumień masy nośnika ciepła w obwodzie wspólnym (przyłączeniowym)

DOBÓR ŚREDNICY PRZEWODÓW. OBLICZENIE STRAT CIŚNIENIA

W PRZEWODACH

Charakter przepływu cieczy

Kryteria doboru średnicy przewodu

Liniowa strata ciśnienia

Miejscowa strata ciśnienia

Materiał przewodów, jakość wody

DOBÓR ELEMENTÓW WĘZŁA CIEPLNEGO

Dobór wymiennika ciepła

Dobór wymiennika ciepła w obwodzie ogrzewania, wentylacji i technologii

Dobór wymiennika ciepła w obwodzie przygotowania ciepłej wody

Obliczenie strat ciśnienia i dobór pomp w węźle zmieszania pompowego

Obliczenie strat ciśnienia i dobór pomp w obwodach wtórnych

wymiennikowego węzła cieplnego

Dobór pompy w obwodzie wtórnym ogrzewania i wentylacji (technologii)

Dobór pompy w obwodzie wtórnym przygotowania ciepłej wody

Dobór zaworów odcinających i filtrów

Dobór elementów zabezpieczenia, stabilizacji ciśnienia, zespołów

uzupełniania i urządzeń pomocniczych

Dobór zaworów bezpieczeństwa

Dobór naczynia wzbiorczego

Dobór zespołów uzupełniających

Dobór elementów pomocniczych

Dobór stabilizatora temperatury i zasobnika ciepłej wody

Dobór izolacji cieplnej rurociągów i armatury węzła cieplnego

73

73

74

75

77

77

83

83

85

87

90

92

95

95

95

98

102

106

106

107

108

111

111

120

124

125

126

130

7.

7.1.

7.2.

7.3.

7.4.

7.5.

7.5.1.

7.5.2.

7.6.

7.7.

7.8.

7.9.

8.

8.1.

8.2.

9.

9.1.

9.2.

10.

11.

11.1.

11.2.

11.3.

12.

13.

DOBÓR ELEMENTÓW POMIAROWYCH I AUTOMATYCZNEJ

REGULACJI W WĘŹLE CIEPLNYM

Pomiar temperatury - dobór czujników pomiarowych

Pomiar ciśnienia

Pomiar objętości i strumienia objętości

Pomiar ciepła

Dobór zaworów regulacji temperatury

Dobór zaworów regulacji temperatury w obwodach ogrzewania i wentylacji

Dobór zaworów regulacji temperatury w obwodzie przygotowania ciepłej

wody.

Dobór zaworu regulacji różnicy ciśnienia i ograniczenia przepływu

Możliwości zapobiegania kawitacji i oscylacji ciśnienia w systemie

ciepłowniczym

Regulacja temperatury nośnika ciepła w systemie ciepłowniczym

Regulatory węzłów ciepłowniczych – charakterystyka i dobór

OBLICZENIE DYSPOZYCYJNEJ RÓŻNICY CIŚNIENIA W

OBWODZIE PIERWOTNYM WĘZŁA CIEPLNEGO

Dyspozycyjna różnica ciśnienia w węźle zmieszania pompowego

Dyspozycyjna różnica ciśnienia w wymiennikowym węźle cieplnym

PRZYKŁADY OBLICZEŃ WĘZŁÓW CIEPLNYCH

Obliczenie węzła zmieszania pompowego

Obliczenie wymiennikowego węzła cieplnego do celów ogrzewania i

przygotowania ciepłej wody za pomocą programu e-Quotation

DOSTOSOWANIE PARAMETRÓW WĘZŁA CIEPLNEGO DO

ZMIANY MOCY ZAMÓWIONEJ

WSPÓŁPRACA WĘZŁÓW CIEPLNYCH Z SIECIĄ CIEPŁOWNICZĄ I

ŹRÓDŁEM CIEPŁA

Zrównoważenie hydrauliczne sieci ciepłowniczej. Współpraca źródła

ciepła i sieci z węzłami cieplnymi

Znaczenie regulatorów różnicy ciśnienia w systemie ciepłowniczym

Ograniczenie mocy cieplnej i przepływu nośnika ciepła w źródle ciepła

POMIESZCZENIA WĘZŁÓW CIEPLNYCH – WYMAGANIA

LITERATURA

134

136

137

137

138

141

149

152

153

163

171

179

187

187

188

190

190

193

199

210

211

221

222

227

231

5

Wykaz najważniejszych oznaczeń:

Oznaczenia zostały wyjaśnione dodatkowo w tekście przy każdym wzorze.

A – pole powierzchni, m2,

b – współczynnik poprawkowy do przepustowości zaworu bezpieczeństwa,

cp – ciepło właściwe, J/(kg K), kJ/(kg K),

d – średnica, m

e – względne zwiększenie objętości,

g – przyspieszenie ziemskie, równe 9.80665 m/s2,

G – transmitancja bloku regulacji,

h – entalpia właściwa, J/kg, kJ/kg,

h – współczynnik przejmowania ciepła, W/(m2 K),

j, k, m, n – liczba porządkowa,

K – współczynnik strat miejscowych,

K – współczynnik wzmocnienia (proporcjonalności) w regulacji,

Kdr – deklarowany współczynnik wypływu zaworu bezpieczeństwa,

l – chropowatość bezwzględna ścianki przewodu, mm,

l – wymiar charakterystyczny, m,

LMTD – średnia logarytmiczna różnica temperatury, K,

m – masa, kg, t,

m – strumień masy, kg/s, t/h,

m – wykładnik charakterystyki grzejnika,

NTU – liczba jednostek wymiany ciepła, -,

p – ciśnienie, Pa, kPa, MPa, bar,

Q – ciepło, J, kJ, MJ, GJ,

q – gęstość strumienia ciepła, W/m2,

q, V – strumień objętości, dm3/s, m3/s, m3/h,

Qm – przepustowość zaworu bezpieczeństwa, kg/h,

r – ciepło parowania, J/kg,

T – temperatura, K,

t – temperatura, oC,

U – współczynnik przenikania ciepła, W/(m2 K),

v –prędkość przepływu, m/s,

6

X – wielkość wejściowa w automatycznej regulacji,

Y – wielkość wyjściowa w automatycznej regulacji,

∆T , ∆t – różnica temperatury, K,

Φ – strumień ciepła, moc cieplna, W, kW, MW,

Λ – współczynnik oporów liniowych (tarcia),

β – współczynnik rozszerzalności cieplnej, 1/K,

η – sprawność,

λ – współczynnik przewodzenia ciepła, W/(m K),

µ – „równoważnik” wodny w wymienniku ciepła,

ν – współczynnik lepkości kinematycznej, m2/s,

ν – objętość właściwa, m3/kg,

ρ – gęstość, kg/m3,

τ – czas, s.

Liczby podobieństwa:

l 3 ⋅ g ⋅ β ⋅ ∆T

- liczba Grashofa

Gr =

- liczba Nusselta

Nu =

- liczba Prandtla

Pr =

ν ⋅ ρ ⋅ cp

λ

- liczba Reynoldsa

Re =

v⋅d

ν

ν2

h⋅l

λ

7

1. PODSTAWY TEORETYCZNE PRZEPŁYWU MASY I CIEPŁA

1.1. Bilans masy i ciepła w otwartym układzie termodynamicznym

Dział termodynamiki zwany „wymianą ciepła” zajmuje się opisem mechanizmów i

procesów zachodzących między dwoma (lub więcej) systemami (izolowanymi) w stanie

zróżnicowanej energii wewnętrznej. Zasady wymiany ciepła są pomocne przy projektowaniu

urządzeń wymieniających ciepło w przemyśle i w ciepłownictwie.

Pojęcie „ciepło” jest trudne do zdefiniowania. W podręcznikach termodynamiki [7, 8,

17, 31, 32] występuje szereg definicji, ale żadna z nich nie jest w pełni poprawna. Ciepło nie

jest substancją, nie jest procesem i nie jest oddziaływaniem między ośrodkami. Dokładniej

możemy sprecyzować pojęcia pochodzące od „ciepła”: strumień ciepła i gęstość strumienia

ciepła. Ilość ciepła jest określona za pomocą równania (1.1):

Q = m ⋅ cp ⋅ ∆ T

(1.1)

gdzie:

Q – ciepło (ilość ciepła), J,

m – masa ciała, kg,

cp – ciepło właściwe ciała (najczęściej zależne od temperatury), J/(kg K),

∆T – różnica temperatury, K.

Temperatura może być mierzona w stopniach Celsjusza (oC) albo w kelwinach (K).

Strumień ciepła jest to ilość ciepła wymieniona w czasie. Wyraża to formuła:

Φ=

Q

τ

(1.2)

gdzie:

Φ – strumień ciepła, W,

Q – ilość ciepła, J,

τ – czas, s.

W stanie nieustalonym symbole we wzorze (1.2) są zastępowane przez wielkości

nieskończenie małe dQ i dτ.

Układ otwarty w termodynamice jest to układ, który wymienia z drugim układem lub

otoczeniem masę i ciepło. Płyn w wymienniku ciepła jest traktowany jako otwarty układ

wymieniający masę i ciepło z drugim płynem. Płyny noszą nazwę „nośników ciepła”.

8

Bezpośrednia wymiana ciepła zachodzi z wymianą masy, pośrednia (w wymienniku

przeponowym) – bez wymiany masy. W procesie wymiany ciepła (bezpośredniej lub

pośredniej) zakłada się stałe ciśnienie (przemiana izobaryczna). Schemat wymiany masy i

ciepła pokazano na rys. 1.1.

Q

1

m

1

∆Q

∆m

m

Q

k

m

k

m

k-1

n

Q

Q

k-1

n

Rys. 1.1. Schemat wymiany masy i ciepła w wymienniku

Równania bilansu masy i ciepła mają następującą postać: [31, 32]

n

∑ m + ∆m = 0

i

(1.3)

i =1

n

∑ Q + ∆Q = 0

i

(1.4)

i =1

gdzie:

mi – masa nośnika ciepła i, masa dopływająca ma znak “+”, masa wypływająca “-“, kg,

∆m – masa zakumulowana, kg,

Qi – ciepło unoszone przez nośniki, J, znaki – zasada j.w.,

∆Q – ciepło zakumulowane, J.

Zjawisko akumulacji ciepła jest brane pod uwagę tylko w przypadku wymienników o

znacznej masie zgromadzonego płynu. Ciepło doprowadzone przez nośnik ciepła oblicza się

za pomocą wzoru (1.1). Strumień ciepła wyznacza się z wzoru (1.5).

Φi = mi ⋅ cpi ⋅ ti

(1.5)

gdzie:

Φi – strumień ciepła doprowadzony przez nośnik ciepła i, W,

mi – strumień masy nośnika i, kg/s,

cpi – ciepło właściwe nośnika i, J/(kg K),

ti – temperatura płynu, K lub oC.

albo, w przypadku zmiany stanu skupienia, jako

9

Φi = mi ⋅ hi

(1. 6)

gdzie:

hi – entalpia właściwa nośnika ciepła i, J/kg.

Entalpia jest parametrem stanu, którego wartość w warunkach odniesienia jest przyjmowana

w drodze konwencji – jako 0 w temperaturze 0 oC (najczęściej) lub w temperaturze 0 K.

Iloczyn entalpii właściwej i strumienia masy nosi nazwę strumienia entalpii i jest oznaczany

jako „H”. Temperatura każdego nośnika ciepła wypływającego z układu jest jednakowa.

Pośrednia wymiana ciepła zachodzi bez mieszania nośników ciepła. Zmiana ciśnienia

każdego czynnika jest niewielka, stąd przemiana może być traktowana jako izobaryczna. Ideę

pośredniej wymiany ciepła ilustruje rys. 1.2. [31, 32].

∆Q

Q11

m1

Q12

m1

Rys. 1.2. Pośrednia wymiana ciepła - schemat

Równanie bilansu ciepła jest następujące:

n

∑ (Qi1 + Qi2 ) + ∆Q = 0

(1.7)

i =1

gdzie:

Qi1 – ciepło dostarczone przez wpływający nośniki1, J, znak “+”,

Qi2 – ciepło odebrane przez wpływający nośniki2, J, znak “-”,

∆Q – ciepło zakumulowane.

W przypadku pośredniej wymiany ciepła płyny nie wymieniają masy – następuje

jedynie zmiana entalpii. Zmiana temperatury występuje w przypadku czynników

niezmieniających stanu skupienia, w przypadku czynników zmieniających stan skupienia

temperatura może być stała lub może się zmieniać, np. przy ochładzaniu skroplin

powstających w wyniku wykroplenia pary wodnej. Strumień ciepła wymieniany między

płynami (doprowadzony lub odprowadzony do każdego z nośników ciepła) określa wzór

10

Φi = mi ⋅ cpi ⋅ (ti1 − ti 2 )

(1.8)

gdzie:

Φi – strumień ciepła doprowadzony (odprowadzony)do (z) medium i, W,

mi – strumień masy, kg/s,

cpi – ciepło właściwe, J/(kg K),

ti1 – temperatura wlotowa płynu, K lub oC,

ti2 – temperatura wylotowa płynu, K lub oC.

albo – w przypadku zmiany stanu skupienia:

Φi = mi ⋅ (hi1 − hi 2 )

(1. 9)

gdzie:

hi1 – entalpia właściwa wlotowa płynu, J/kg,

hi2 – entalpia właściwa wylotowa płynu, J/kg.

Ciepło właściwe najczęściej się przyjmuje jako wartość średnią arytmetyczną w

przedziale temperatury. Właściwości fizyczne płynów są wyznaczane w oparciu o procedury

numeryczne [13, 32], będące częścią modułów kalkulacyjnych komputerowych programów

wspomagających projektowanie węzłów cieplnych [38, 64].

1.2. Mechanizmy wymiany ciepła

Istnieją trzy podstawowe mechanizmy wymiany (przekazywania) ciepła: przewodzenie,

przejmowanie i promieniowanie cieplne [31, 32].

Przewodzenie ciepła jest to przekazywanie ciepła w ciele bez zmiany (trwałej)

położenia cząsteczek ciała. Przewodzenie ciepła może zachodzić w ciele stałym, cieczy i w

gazie. Prawo przewodzenia ciepła jest znane jako Prawo Fouriera:

q = − λ grad T

(1.10)

gdzie:

q – gęstość strumienia ciepła, W/m2, wielkość wektorowa,

grad T – gradient temperatury, K/m, wielkość wektorowa,

λ – współczynnik przewodzenia ciepła, W/(m K), wielkość skalarna.

11

Współczynnik przewodzenia ciepła jest parametrem należącym do grupy właściwości

fizycznych substancji. Jego wielkość jest zależna od stanu skupienia ciała. W zagadnieniach

techniki cieplnej zakłada się zmienność współczynnika przewodzenia ciepła w zależności od

temperatury [13]. Przewodność cieplna gazów jest najmniejsza, metali – największa.

Jednowymiarowe zagadnienie przewodzenia ciepła może być opisane równaniem (rys.

1.3):

q = −λ

T(o) - T(x)

x

(1.11)

gdzie:

q – gęstość strumienia ciepła, W/m2, wartość liczbowa wektora,

T(0), T(x) – wartość temperatury w punkcie o współrzędnej 0 i x, K,

λ – współczynnik przewodzenia ciepła, W/(m K).

T(o) T=T(x)

q(o)

q=q(x)

x

x

x=0

Rys. 1.3. Jednowymiarowe przewodzenie ciepła w stanie ustalonym

Wzór (1.11) w przypadku wielowarstwowej ścianki płaskiej w stanie ustalonym

przyjmuje formę:

q=−

T 2 − T1

n

(1.12)

∑ R λm

m =1

gdzie:

T1 – temperatura na granicy warstwy1, K,

T2 – temperatura na granicy warstwy 2, K,

Rλm – opór przewodzenia warstwy m, równy

R λm =

gdzie:

dm – grubość warstwy materiału, m,

12

dm

λm

(1.13)

λm – współczynnik przewodzenia ciepła warstwy materiału, W/(m K).

Strumień ciepła Φ [W] jest obliczany z wzoru:

Φ =q⋅A

(1.14)

gdzie:

A – powierzchnia wymiany ciepła, m2.

W przypadku wielowarstwowej ścianki cylindrycznej wygodnie jest operować liniowym

oporem przewodzenia ciepła, obliczonym z wzoru (patrz rys. 1.6):

R lλm =

1

dm + 1

ln

2πλ m

dm

(1.15)

gdzie:

Rlλm – liniowy opór przewodzenia ciepła warstwy m, W/(m K),

dm+1 – zewnętrzna średnica ograniczająca warstwę materiałum, m,

dm+1 – wewnętrzna średnica ograniczająca warstwę materiału m, m.

Liniowa gęstość strumienia ciepła przewodzonego przez ściankę cylindryczną jest

równa

ql = −

T 2 − T1

n

(1.16)

∑ R lλm

m =1

gdzie:

ql – liniowa gęstość strumienia ciepła, W/m,

inne oznaczenia jak we wzorach (1.15) I (1.16).

Strumień ciepła Φ [W] jest iloczynem gęstości liniowej przewodzenia ciepła i długości drogi

wymiany ciepła

Φ = ql ⋅ l

(1.17)

gdzie:

l – długość drogi wymiany ciepła, m.

13

Przejmowanie ciepła (konwekcja) jest to wymiana ciepła między powierzchnią i

otaczającym płynem. Powierzchnia może być powierzchnią cieczy lub ciała stałego, płyn

może być cieczą lub gazem. Rys.1.4 ilustruje ideę przejmowania ciepła.

Tw

Tf

Rys. 1.4. Przejmowanie ciepła

Gęstość strumienia ciepła wymienianego w drodze przejmowania określa Prawo Newtona:

q = h ⋅ (Tf − Tw )

(1.18)

gdzie:

h – współczynnik przejmowania ciepła, W/(m2 K),

Tf – temperatura płynu, w pewnej odległości od powierzchni, K,

Tw – temperatura powierzchni, K.

Strumień ciepła jest obliczany z wzoru analogicznego do (1.14) (symbole mają inne znaczenie

– jest to ciepło wymieniane w drodze przejmowania)

Φ = q⋅A

(1.19)

Opór przejmowania ciepła jest odwrotnością współczynnika przejmowania ciepła. W

przeciwieństwie do przewodzenia ciepła współczynnik przejmowania ciepła nie jest

właściwością fizyczną płynu – opisuje zjawisko zachodzące między płynem i powierzchnią.

Rh =

1

h

(1.20)

Współczynnik przejmowania ciepła zależy od wielu parametrów, takich jak: kształt

powierzchni, temperatura powierzchni, prędkość przepływu płynu, właściwości fizyczne

płynu w warstwie przyściennej, właściwości fizycznych płynu w pewnej odległości od

14

powierzchni. Współczynnik przejmowania ciepła przyjmuje inną wartość w przypadku

konwekcji swobodnej, inną w przypadku konwekcji wymuszonej, np. za pomocą pompy lub

wentylatora. W zagadnieniach wymiany ciepła w wymiennikach ciepłowniczych występuje

konwekcja swobodna lub wymuszona, w zależności od rodzaju wymiennika. Konwekcja

swobodna ma miejsce w wymiennikach pojemnościowych ciepłej wody, wymuszona – w

wymiennikach płytowych lub płaszczowo-rurowych. Można wymienić następujące parametry

mające wpływ na wartość współczynnika przejmowania ciepła [17, 31, 32]:

l – charakterystyczny parametr geometryczny, m,

v – prędkość ruchu płynu, m/s,

∆T – różnica temperatury płynu i ścianki, K,

cp – ciepło właściwe płynu, J/(kg K),

ν – współczynnik lepkości kinematycznej płynu, m2/s,

λ – współczynnik przewodzenia ciepła płynu, W/(m K),

β – współczynnik rozszerzalności objętościowej płynu, 1/K,

ρ – gęstość płynu, kg/m3,

g – przyspieszenie ziemskie, równe 9.80665 m/s2.

W spójnym układzie jednostek fizycznych można sformułować równanie określające wartość

współczynnika przejmowania ciepła [31]:

h = C ⋅ w x1 ⋅ l x 2 ⋅ ν x 3 ⋅ c p x 4 ⋅ λx 5 ⋅ ρ x 6 ⋅ g x 7 ⋅ β x8 ⋅ ∆T x 9

(1.21)

Jednostki wielkości fizycznych we wzorze (1.21) muszą spełniać zależność:

J ⋅ s−1 ⋅ m−2 ⋅ K−1 =

mx1 ⋅ s− x1 ⋅ mx2 ⋅ m2 x3 ⋅ s− x3 ⋅ J x4 ⋅ kg− x4 ⋅ K− x4 ⋅ J x5 ⋅ s− x5 ⋅ m− x5 ⋅ K− x5 ⋅ kgx6 ⋅ m−3x6 ⋅ mx7 ⋅ s−2 x7 ⋅ K− x8 ⋅ Kx9

W wyniku pogrupowania odpowiednich wielkości otrzymamy równanie:

J ⋅ s−1 ⋅ m−2 ⋅ K−1 = J x4 + x5 ⋅ s− x1− x3− x5−2 x7 ⋅ mx1+ x2 +2 x3− x5−3x6+ x7 ⋅ K− x4− x5− x8+ x9 ⋅ kg− x4+ x6

15

które wyrażone w formie macierzowej ma postać:

0

−1

1

0

0

0 0

0 −1

1

0

0

0

0

−2

1

0

0

0 −1 −3

−1 −1 0

−1 0 1

1

0

0

2

0

0

1

−1

0

1

−1

0

0 0 ⋅ X = −2

−1 1

−1

0

0 0

0

0

z rozwiązaniem

h = C ⋅ v x1 ⋅ l −1+ x1+3x 7 ⋅ ν x 4−x1−2 x 7 ⋅ c p x 4 ⋅ λ1−x 4 ⋅ ρ x 4 ⋅ g x 7 ⋅ β x 7 ⋅ ∆T x 7

lub, po przekształceniach:

x1

α⋅d

w ⋅ d ν ⋅ c p ⋅ ρ

= C⋅

⋅

λ

ν λ

x4

d 3 ⋅ g ⋅ β ⋅ ∆T

⋅

2

ν

x7

(1.22)

Wielkości w nawiasach są bezwymiarowe. Można zdefiniować następujące liczby

podobieństwa:

- liczba Nusselta:

Nu =

h⋅l

λ

(1.23)

Re =

v⋅l

ν

(1.24)

ν ⋅ ρ ⋅ cp

λ

(1.25)

l 3 ⋅ g ⋅ β ⋅ ∆T

ν2

(1.26)

- liczba Reynoldsa:

- liczba Prandtla:

Pr =

- liczba Grashofa:

Gr =

Po ich wprowadzeniu równanie (1.22) przyjmie postać:

Nu = C ⋅ ReC1 ⋅ Pr C2 ⋅ Gr C3

(1.27)

W przypadku dużej różnicy temperatury powierzchni ścianki i otaczającego płynu wprowadza

się czynnik zwany współczynnikiem kierunkowym wymiany ciepła:

C4

Prf

- indeks w oznacza temperaturę na powierzchni ścianki, f – temperaturę płynu.

Prw

16

Nu = C ⋅ Re

C1

⋅ Pr

C2

⋅ Gr

C3

Pr

⋅ f

Prw

C4

(1.28)

Wartości stałych i wykładników potęgi zostały wyznaczone przez wielu badaczy w drodze

eksperymentów [17].W przypadku ruchu laminarnego w wymiennikach ciepła często ma

zastosowanie wzór Michiejewa [17, 31]:

Nu = 0.17 ⋅ Re

0.33

⋅ Pr

0.43

Pr

⋅ Gr ⋅ f

Prw

0.25

0.1

(1.29)

W przypadku ruchu burzliwego najbardziej znanym wzorem jest wzór Mc Adamsa: [31, 32]:

Nu = 0.023 ⋅ m ⋅ Re0.8⋅ Pr 0.43

(1.30)

gdzie:

m – współczynnik poprawkowy, przy liczbie Reynoldsa mniejszej niż 10000, równy:

m = 1 − 6 ⋅ 105 ⋅ Re−1.8 przy 10000 > Re ≥ 2300

m=1 przy liczbie Reynoldsa większej niż 10000.

Wymiar charakterystyczny w przypadku wymienników w węzłach cieplnych jest równy

średnicy hydraulicznej, w przypadku wymiennika płytowego jest to w przybliżeniu

dwukrotna szerokość szczeliny (odległość między płytami wymiennika). Przy przepływie

wewnątrz przewodu o przekroju okrągłym średnica hydrauliczna jest równa średnicy

geometrycznej (wewnętrznej) przewodu. Właściwości fizyczne wody w zależności od

temperatury można określić z następujących wzorów [13]. W literaturze [38] spotyka się inne

wzory, ale wartości otrzymane w wyniku ich zastosowania niewiele się różnią.

• gęstość, [kg/m3]

według [13]:

ρ = 999.732 + 0.07935⋅ t − 0.00857 ⋅ t 2 + 583

. ⋅ 10−5 ⋅ t3 − 2.677 ⋅ 10−7 t 4 + 4.843 ⋅ 10−10 ⋅ t5 (1.31a)

według [38]:

ρ = 999 + 0.0866⋅ t − 0.0073⋅ t 2 + 0.0000233⋅ 10−5 ⋅ t 3

(1.31b)

• ciepło właściwe [kJ/(kg K)]

cp = 4.214 - 0.00220 ⋅ t + 4.21 ⋅ 10−5 ⋅ t 2 − 2.817 ⋅ 10−7 ⋅ t 3 + 8.4525 ⋅ 10−10 ⋅ t 4

(1.32)

17

• współczynnik przewodzenia ciepła W/(m K)]

λ = 0.5678 + 0.0019355 ⋅ t − 9 .857 ⋅ 10 − 6 ⋅ t 2 + 2 .149 ⋅ 10 − 8 ⋅ t 3 − 4 .5165 ⋅ 10 − 11 ⋅ t 4

(1.33)

• współczynnik lepkości kinematycznej [m2/s]

ν=

1

556406.7 + 19689.27 ⋅ t + 124 .6096 ⋅ t 2 − 0.3783792 ⋅ t 3

(1.34)

1

0.0752 + 0.002909 ⋅ t + 2.827 ⋅ 10−5 ⋅ t 2 − 7 .928 ⋅ 10−8 ⋅ t 3

(1.35)

• liczba Prandtla

Pr =

Promieniowanie

cieplne

jest

to

wymiana

ciepła

w

drodze

emisji

fal

elektromagnetycznych (o długości fali mniejszej niż promieniowanie widzialne: 0.4÷400 µm)

między powierzchniami ciał. Gęstość strumienia ciepła wymienianego w wyniku

promieniowania między powierzchniami dwóch ciał jest wyznaczana z wzoru StephanaBoltzmana [17].

(

q1− 2 = ε12 ⋅ σ 0 T14 − T24

)

(1.36)

Strumień ciepła jest równy:

Φ1−2 = q1 − 2 ⋅ A1

(1.37)

gdzie:

ε1-2 – emisyjność zastępcza układu 2 ciał, zależna od wzajemnego usytuowania ciał i

emisyjności (stosunku energii pochłoniętej do padającej) każdego z nich,

σo – stała Stephana-Boltzmann, 5.68 ⋅ 10 −8 W/(m2 K4),

A1 - powierzchnia ciała 1, m2.

Promieniowanie ciepła nie występuje w przypadku wymienników w ciepłownictwie. Ma

znaczenie w przypadku kotłów oraz grzejników do ogrzewania pomieszczeń w budynkach.

Przenikanie ciepła jest połączeniem przejmowania ciepła po obydwu stronach

przegrody i przewodzenia w przegrodzie, wymianą ciepła pomiędzy dwoma płynami

rozdzielonymi ścianką. Jest to podstawowy mechanizm wymiany ciepła w wymiennikach

ciepłowniczych. Zjawisko przenikania ciepła przez wielowarstwową ściankę płaską ilustruje

rys. 1.5.

18

1

Fluid 1

2

m

n

Fluid 2

Tf1

q

λm

Tf2

dm

Rys. 1.5. Przenikanie ciepła przez wielowarstwową ściankę płaską

Gęstość strumienia przenikającego ciepła określa wzór

q = U ⋅ (Tf 2 − Tf 1)

(1.38)

gdzie:

Tf1 – temperatura płynu 1 , K,

Tf2 – temperatura płynu 1 , K.

U – współczynnik przenikania ciepła, W/(m2 K), równy:

U=

1

d

1

1

+∑ m +

h1 m =1 λ m h 2

n

(1.39)

gdzie:

h1 – współczynnik przejmowania ciepła od strony płynu1 , W/(m2 K),

h2 – współczynnik przejmowania ciepła od strony płynu 2 , W/(m2 K),

inne oznaczenia – patrz wzór (1.12).

Strumień ciepła jest obliczany z wzoru (A – powierzchnia wymiany ciepła, m2):

Φ = U⋅A

(1.40)

W przypadku wielowarstwowej ścianki cylindrycznej (patrz rys. 1.6) liniowy

współczynnik przenikania ciepła można obliczyć z wzoru:

19

UL =

1

d

1

1

1

1

+

ln m +

∑

πh1d1 2π m −1 λ m d m −1 πh 2d 2

(1.41)

n

gdzie:

h1 – współczynnik przejmowania ciepła od strony płynu 1 , W/(m2 K),

h2 – współczynnik przejmowania ciepła od strony płynu 2 , W/(m2 K),

inne oznaczenia – patrz wzór (1.16).

płyn 2

λm, dm+1, dm

płyn 1

ql

d1

dn+1

Rys. 1.6. Przenikanie ciepła przez wielowarstwową ściankę cylindryczną

Strumień ciepła jest równy (l – długość drogi wymiany ciepła – długość wymiennika, m):

Φ = Ul ⋅ l

20

(1.42)

1.3. Klasyfikacja wymienników ciepła

Wymienniki ciepła można klasyfikować według różnych kryteriów [34]. Jednym z nich

jest podział ze względu na stan skupienia nośników ciepła (jako pierwszy jest wymieniony

nośnik oddający ciepło):

•

ciecz – ciecz,

•

gaz – ciecz,

•

ciecz – gaz,

•

gaz – gaz.

Mogą to być wymienniki, przykładowo:

•

woda– woda,

•

woda – wodny roztwór glikolu,

•

para – woda,

•

woda – powietrze,

•

spaliny – woda, itd.

Ze względu na pojemność wodną wymiennika rozróżniamy:

•

wymienniki pojemnościowe,

•

wymienniki bezpojemnościowe (przepływowe).

Przykładowy wymiennik pojemnościowy pokazano na rys. 1.7.

Rys.1.7. Wymiennik pojemnościowy [61]

Wymienniki przepływowe można podzielić na:

•

wymienniki płytowe (lutowane lub skręcane),

•

wymienniki płaszczowo-rurowe.

Przykładowe rozwiązania pokazano na rys. 1.8.

21

Rys. 1.8. Przykłady wymienników płytowych i płaszczowo-rurowych [60, 61]

Nowoczesne wymienniki ciepła charakteryzuje wysoka efektywność wymiany ciepła na

jednostkę masy, znacznie wyższa niż rozwiązania stosowane w Polsce w latach 70. (WCO,

WCW, PRPA).

Kolejna klasyfikacja dotyczy konfiguracji przepływu nośników wymieniających ciepło.

Wymienniki dzielą się na:

•

współprądowe,

•

przeciwprądowe,

•

o prądzie krzyżowym.

Rys. 1.9. przedstawia przepływ czynników przy współprądzie i przeciwprądzie. Kolorem

czerwonym oznaczono czynnik oddający ciepło.

Rys. 1.9. Współprądowy i przeciwprądowy przepływ czynników wymieniających ciepło

Przy współprądzie króćce wlotowe są umieszczone obok siebie, podobnie króćce

wylotowe. Przy przepływie przeciwprądowym króciec wlotowy czynnika 1 jest umieszczony

obok króćca wylotowego czynnika 2. Wymiana ciepła w przeciwprądzie jest bardziej

efektywna ze względu na możliwość ogrzania czynnika ogrzewanego do temperatury wyższej

niż końcowa temperatura czynnika ogrzewającego. Dodatkowo, średnia logarytmiczna

różnica temperatura czynników jest wyższa niż w przypadku przepływu współprądowego

22

(patrz dalej).Prąd krzyżowy ilustruje rys. 1.10. Jest to układ spotykany często w wentylacji

Fig. 1.10.

woda

powietrze

woda

Rys. 1.10. Przykład prądu krzyżowego w nagrzewnicy wentylacyjnej

Wymienniki ciepła w węzłach ciepłowniczych można podzielić ze względu na funkcje (rodzaj

potrzeb cieplnych) na:

•

wymienniki do ogrzewania,

•

wymienniki do przygotowania ciepłej wody,

•

wymienniki do podgrzania powietrza wentylacyjnego,

•

wymienniki do celów technologicznych (przemysł, baseny kąpielowe).

1.4. Bilans wymiennika ciepła w stanie nieustalonym i ustalonym

W stanie nieustalonym wymiany ciepła należy zbilansować ciepło doprowadzone do

wymiennika, ciepło odprowadzone z wymiennika i ciepło zakumulowane w nośniku ciepła i

materiale wymiennika. Na rys. 1.11. pokazano składowe bilansu masy i ciepła [31].

mw

m2, t21

t12

m22

m11

t22

m1, t11

Rys. 1.11. Składowe bilansu wymiennika ciepła w stanie nieustalonym

Ciepło dostarczone do układu: opisują równania:

23

dQ11 = m1 ⋅ t11 ⋅ cp11 ⋅ d τ

dQ 21 = m 2 ⋅ t 21 ⋅ c p 21 ⋅ d τ

ciepło odprowadzone z układu:

dQ12 = m1 ⋅ t12 ⋅ cp12 ⋅ dτ

dQ 22 = m 2 ⋅ t 22 ⋅ cp 22 ⋅ dτ

ciepło zakumulowane w nośnikach ciepła (cieczy):

dQ ac1 = m11 ⋅ dt1 ⋅ cp1

dQ ac 2 = m 22 ⋅ dt 2 ⋅ cp 2

ciepło zakumulowane w materiale wymiennika:

dQ acw = m w ⋅ dtw ⋅ cw

gdzie (jednostki zgodne z układem SI):

m1,m2 – strumień masy nośników ciepła,

ml1, m22 – masa cieczy w wymienniku ciepła,

mw – masa wymiennika ciepła,

Q – ciepło,

t – temperatura,

cp1,2 – ciepło właściwe nośników ciepła,

cw2 – ciepło właściwe materiału wymiennika ciepła,

τ – czas,

dX – różniczka wielkości bilansowych.

Przyjmując konwencję znaku ciepła (+ doprowadzone, - odprowadzone) można zapisać

równanie:

dQ11 + dQ 21 + dQ 12 + dQ 22 + dQ ac1 + dQ ac 2 + dQ acw = 0

(1.43)

W stanie ustalonym można pominąć ciepło zakumulowane w nośnikach ciepła i w materiale

wymiennika. Równanie (1.43) upraszcza się do postaci:

dQ 11 + dQ 21 + dQ 12 + dQ 22 = 0

24

(1.44)

lub

m11 ⋅ cp1 ⋅ (t11 − t12 ) + m 22 ⋅ cp 2 ⋅ (t 21 − t 22 ) = 0

(1.45)

Ciepło właściwe jest najczęściej przyjmowane jako określone w funkcji średniej

arytmetycznej temperatury każdego z nośników ciepła(1 lub2).

1.5. Procedury doboru wymienników przepływowych

Na rys. 1.12. pokazano przebieg zmiany temperatury nośników ciepła przy wymianie

ciepła we współprądzie i w przeciwprądzie [31, 34].

Rys. 1.12. Zmiana temperatury nośników ciepła przy przeciwprądzie (z lewej) i przy współprądzie (z prawej)

Przyjmijmy następujące oznaczenia:

m1 – strumień masy nośnika oddającego ciepło, kg/s,

m2 – strumień masy nośnika ogrzewanego, kg/s,

c1 – ciepło właściwe nośnika oddającego ciepło, kJ/(kg K),

c2 – ciepło właściwe nośnika ogrzewanego, kJ/(kg K),

t11 – temperatura początkowa nośnika oddającego ciepło, oC,

t12 – temperatura końcowa nośnika oddającego ciepło, oC,

t21– temperatura początkowa nośnika ogrzewanego, oC,

t22 – temperatura końcowa nośnika ogrzewanego, oC,

A – powierzchnia wymiany ciepła, m2,

U – współczynnik przenikania ciepła, kW/(m2 K),

Φ – strumień ciepła wymieniany między nośnikami ciepła, kW,

dX – różniczka wielkości bilansowej.

25

Zakłada się niezmienność współczynnika przenikania ciepła wzdłuż drogi wymiany ciepła

(powierzchni wymiany ciepła). W przekroju “x”, w przypadku przepływu przeciwprądowego

można zapisać następujące równania bilansu ciepła [31]:

U(t 1x − t 2 x )dA x = −m1 ⋅ c1 ⋅ dt 1x

U(t 1x − t 2 x )dA x = −m 2 ⋅ c 2 ⋅ dt 2 x

dt1x m2 ⋅ c2

=

dt 2x m1 ⋅ c1

po uproszczeniu:

W wyniku całkowania wzdłuż drogi wymiany ciepła otrzymamy:

−

m1 ⋅ c1

m2 ⋅ c 2

t1x

∫ dt1x =

t11

t2x

∫ dt 2x

t 22

wprowadzając:

t 2x = − t11

m1 ⋅ c1 m1 ⋅ c1

+

t1x + t 22

m2 ⋅ c2 m2 ⋅ c2

po przekształceniach możemy równania doprowadzić do postaci:

dt 1x

m ⋅ c − m2 ⋅ c2

= −U 1 1

dA x

m1 ⋅ c1 ⋅ m 2 ⋅ c 2

t m ⋅c − t m ⋅c

t 1x − 22 2 2 11 1 1

m 2 ⋅ c 2 − m 1 ⋅ c1

dt 2 x

m ⋅ c − m 1 ⋅ c1

t m ⋅c − t m ⋅c

t 2 x − 22 2 2 11 1 1

= −U 2 2

dA x

m 1 ⋅ c1 ⋅ m 2 ⋅ c 2

m 2 ⋅ c 2 − m 1 ⋅ c1

Wprowadźmy następujące oznaczenia:

µ=

m 2 ⋅c 2 −m1 ⋅ c1

1

1

=

−

m1 ⋅ c1 ⋅ m 2 ⋅c 2 m1 ⋅ c1 m 2 ⋅c 2

(1.46)

t 22 m 2 ⋅c 2 −t 11m1 ⋅ c1

m 2 ⋅c 2 −m1 ⋅ c1

(1.47)

oraz

t∞ =

gdzie:

t ∞ – teoretyczna temperatura końcowa nośników ciepła (w nieskończoności),

26

µ – różnica odwrotności tzw. „równoważników wodnych”, będących iloczynami strumienia

masy i ciepła właściwego.

W przypadku współprądu do równań (1.56) i (1.47) należy w miejsce „m2” podstawić

“-m2” W wyniku następnych przekształceń można wyznaczyć zmianę temperatury nośników

ciepła w funkcji współrzędnej geometrycznej (długość lub powierzchnia, jako część

całkowitej powierzchni wymiany ciepła), jednakowo w przeciwprądzie i współprądzie:

•

czynnika oddającego ciepło:

•

t 1x − t ∞ = (t 11 − t ∞ )e − UµA x

(1.48)

t 2 x − t ∞ = ( t 22 − t ∞ )e − UµA x

(1.49)

czynnika ogrzewanego:

Różnica temperatury nośników ciepła w przekroju “x” jest opisana wzorem:

∆t x = ( t 11 − t 22 )e − UµA x

(1.50)

Charakter zmiany temperatury jest wykładniczy (patrz rys. 1.12).

Wykładnik potęgi

w równaniach (1.48)..(1.50) jest ten sam. Po przekształceniach

otrzymamy:

− UµA = −

UA

UA

+

= NTU2 − NTU1

m1 ⋅ c1 m 2 ⋅c 2

gdzie „NTU” jest liczbą jednostek wymiany ciepła (number of transfer unit).

Średnia logarytmiczna różnica temperatury nośników ciepła (LMTD) jest obliczana z

wzoru:

w przypadku przeciwprądu:

LMTD =

( t 11 − t 22 ) − ( t 12 − t 21 )

t −t

ln 11 22

t 12 − t 21

(1.51)

27

LMTD =

w przypadku współprądu:

( t 11 − t 21 ) − ( t 12 − t 22 )

t −t

ln 11 21

t12 − t 22

(1.52)

Wymienniki w węzłach ciepłowniczych są łączone w układzie przeciwprądu.

Strumień ciepła przekazywanego w wymienniku można obliczyć z wzoru:

Φ1 − 2 = U ⋅ A ⋅ LMTD

(1.53)

oznaczenia jak w powyższych wzorach.

W zagadnieniach doboru lub sprawdzenia wymiennika ciepła w węźle ciepłowniczym

muszą być spełnione równania:

Φ1 = m1 ⋅ c1 ⋅ ( t11 − t12 )

(1.54)

Φ 2 = m 2 ⋅ c 2 ⋅ ( t 22 − t 21)

(1.55)

Φ1 = Φ 2 = Φ1 − 2

(1.56)

równanie (1.53) i

Współczynnik przenikania ciepła jest wyznaczony w oparciu o zasady opisane w

podrozdziale 1.2. Jego wartość zależy, w głównej mierze, od prędkości przepływu nośników

ciepła oraz od oporu cieplnego przewodzenia ścianki (z warstwą zanieczyszczeń).

W węźle ciepłowniczym występują przypadki obliczeń wymienników ciepła pokazane

na rys. 1.13.

t22

t11

m1

A

m2

Φ

t12

1

2

3

Znane

Φ , t11, t12, t21, t22

Φ,t11, t21, t22, A

m1,t11, m2, t21, A

Obliczone

A, m1, m2

m1, m2, t12

Φ,t12, t22

t21

Rys. 1.13. Przypadki obliczeń wymienników ciepła w węzłach ciepłowniczych

(oznaczenia jak w powyższych wzorach)

28

Pierwszy model jest typowym przypadkiem doboru płytowego wymiennika ciepła w

projektowanym węźle ciepłowniczym. Drugi model jest odpowiedni do obliczeń istniejącego

wymiennika przy zmianie mocy zamówionej lub parametrów instalacji i sieci. Trzeci model

obliczeniowy jest przydatny przy sprawdzeniu działania wymiennika ciepłej wody przy

zmianie strumienia masy wody instalacyjnej. Każdy z modeli jest możliwy do obliczenia przy

pomocy programów doboru wymienników ciepła [64,70].

1.6. Komputerowe algorytmy obliczeń wymienników ciepła

Pierwszy model obliczeń pokazany na rys. 1.13. obejmuje sekwencję następujących

kroków :

Krok 1

– wybór typu wymiennika ciepła (zgodnie z zakresem mocy cieplnej),

Krok 2

– obliczenie właściwości fizycznych nośników ciepła, obliczenie LMTD,

Krok 3

– założenie początkowej liczby płyt (najmniejsza wartość),

Krok 4

–

obliczenie:

strumienia

masy,

prędkości

przepływu

(medium

1i2),

obliczenie liczb podobieństwa,

Krok 5

– obliczenie współczynnika przenikania ciepła,

Krok 6

– sprawdzenie równania (1.53),

Krok 7

– jeżeli strumień ciepła jest zgodny z założeniem – koniec obliczeń,

– jeżeli strumień ciepła jest za mały – zwiększ liczbę płyt i wróć do

kroku 3.

W drugim modelu występuje następująca sekwencja:

Krok 1

– przyjęcie wybranego wymiennika

Krok 2

– założenie końcowej temperatury t12, n.p. t12=t121+0.01,

Krok 3

– obliczenie właściwości fizycznych nośników ciepła, obliczenie LMTD,

Krok 4

– obliczenie:

strumienia

masy,

prędkości

przepływu

(medium

1i2),

obliczenie liczb podobieństwa,

Krok 5

– obliczenie współczynnika przenikania ciepła,

Krok 6

– sprawdzenie równania (1.53),

Krok 7

– jeżeli strumień ciepła jest zgodny z założeniem – koniec obliczeń,

– jeżeli strumień ciepła jest za mały – zwiększ temperaturę końcową i

wróć do kroku 3.

Trzeci model składa się z następujących kroków:

Krok 1

– założenie końcowej temperatury t12, n.p. t12=t21+0.01,

Krok 2

– obliczenie: mocy cieplnej, końcowej temperatury t22,

Krok 2

– obliczenie właściwości fizycznych nośników ciepła, obliczenie LMTD,

Krok 4

–

obliczenie:

strumienia

masy,

prędkości

przepływu

(medium

1i2),

obliczenie liczb podobieństwa,

Krok 5

– obliczenie współczynnika przenikania ciepła,

29

Krok 6

– sprawdzenie równania (1.53),

Krok 7

– jeżeli strumień ciepła jest zgodny z założeniem – koniec obliczeń,

– jeżeli strumień ciepła jest za mały – zwiększ temperaturę końcowąt12i

wróć do kroku 3.

W algorytmach obliczeniowych można wykorzystać metodę połowienia przedziałów,

charakteryzującą się bardzo dużą zbieżnością.

1.7. Strata ciśnienia w wymienniku przy przepływie nośników ciepła

Straty ciśnienia przy przepływie nośników ciepła przez wymienniki wyznacza się

zwykle w oparciu o dane eksperymentalne, wyrażone w postaci charakterystyk

hydraulicznych wymienników ciepła, zwykle w postaci:

•

po stronie pierwotnej (sieci):

∆p1 = C1 ⋅ m1a1

(1.57)

gdzie:

∆p1 – strata ciśnienia w obwodzie pierwotnym, kPa,

C1 – stała, zależna od temperatury wody,

m1 – strumień masy w obwodzie pierwotnym, kg/s,

a1 – wykładnik potęgi, ustalony eksperymentalnie.

•

po stronie wtórnej (instalacja):

∆p 2 = C2 ⋅ m a22

(1.58)

gdzie:

∆p2 – strata ciśnienia w obwodzie wtórnym, kPa,

C2 – stała, zależna od temperatury wody,

m2– strumień masy w obwodzie wtórnym, kg/s,

a2 – wykładnik potęgi, ustalony eksperymentalnie.

W przypadku dużej liczby płyt w wymienniku płytowym strata ciśnienia w króćcu

wlotowym (wylotowym) może stanowić istotną wartość, np. 30÷50% całkowitej straty

ciśnienia. W programach doboru wymienników [64] pojawia się odpowiedni komunikat

informujący użytkownika.

30

1.8. Program komputerowy do doboru i obliczeń płytowych wymienników ciepła

Użytecznym narzędziem do doboru i obliczeń (symulacja) płytowych wymienników ciepła

jest “HEXACT” [64]. Program jest dostępny na stronie http://hexact.danfoss.com lub

www.ogrzewanie.danfoss.pl. Na rysunku 1.14. pokazano ekran z danymi wejściowymi do

doboru wymiennika (model 1 rys. 1.13), na rys. 1.15. wyniki doboru.

Przy doborze wymiennika należy podać maksymalną wielkość straty ciśnienia. W

wymiennikach w sekcji ogrzewania i wentylacji przyjmuje się najczęściej 20 kPa.

Rys. 1.14. Ekran programu HEXACT z danymi do doboru wymiennika [64]

31

Rys. 1.15. Najważniejsze wyniki doboru wymiennika za pomocą program HEXACT–

Dane do doboru na rys. 1.14. [64]

Wymiennik ciepła można wybrać z listy. Można również wstępnie wybrać typ wymiennika

zamiast opcji „Optymalny XB”. Wielkość opisana jako „współczynnik ceny” oznacza

nadmiar powierzchni wymiany ciepła. Przy doborze wymiennika ciepła o dużym nadmiarze

powierzchni wymiany ciepła należy określić rzeczywiste parametry wody sieciowej:

rzeczywisty strumień objętości (masy) i rzeczywistą temperaturę wody powracającej z

wymiennika ciepła. Umożliwia to opcja „Oblicz temp. rzeczywistą”. Przy niewielkim

nadmiarze powierzchni można pozostawić parametry obliczeniowe po stronie sieciowej,

przyjęte do doboru. Rys. 1.16. pokazuje możliwości symulacji działania wymiennika w

innych warunkach – przy zmianie mocy cieplnej i zmianie parametrów instalacji wewnętrznej

ogrzewania. Taka sytuacja występuje często przy termomodernizacji budynków.

\

32

Rys. 1.16. Ekran programu HEXACT przy symulacji działania wymiennika w odmiennych warunkach,

podkreślono wartości zmienione [64]

33

Rys. 1.17. Fragment ekranu programu HEXACT z wynikami symulacji

– dane na rys. 1.16.[64]

Na rysunku 1.18. przedstawiono możliwe przypadki obliczeniowe przy symulacji działania

wymiennika w zmienionych warunkach pracy.

Rys. 1.18. Możliwe przypadki symulacji w programie HEXACT [64]

Przedostatnia opcja jest przydatna przy 3. modelu obliczeń pokazanym na rys. 1.13.,

gdzie przy dobranej wielkości wymiennika sprawdza się działanie przy innej wielkości

zapotrzebowania na ciepłą wodę. Będzie to wyjaśnione w dalszej części książki.

34

1.9. Statyczne i dynamiczne charakterystyki płytowych wymienników ciepła

Wymiennik ciepła może być rozpatrywany jako blok regulacji z szeregiem wielkości

wejściowych (wejść - X) i wielkości wyjściowych (wyjść - Y). Charakterystyką statyczną

bloku regulacyjnego nazywamy funkcję odwzorowującą wartości wejściowe na wartości

wyjściowe. (Input/Output, I/O funkcje). Zespół wielkości wejściowych i wyjściowych tworzy

wielowymiarową przestrzeń stanu o rzędzie będącym iloczynem liczby wejść i wyjść. Na rys.

1.19. pokazano wymiennik ciepła z zaznaczonym zespołem wejść (4) i wyjść. Oznaczenia –

jak w powyższych zależnościach [20, 32, 34].

t11

t12

t21

m1

t22

m2

Rys. 1.19. Wymiennik ciepła jako blok regulacji z zespołem wejść i wyjść[20]

Wielkościami wejściowymi (zakłócającymi) X są:

•

temperatura początkowa wody sieciowej, t11,

•

temperatura początkowa wody instalacyjnej t21,

•

strumień masy wody sieciowej, m1,

•

strumień masy wody instalacyjnej, m2.

Wielkości wyjściowe (odpowiedzi na zakłócenia) Y są następujące:

•

temperatura końcowa wody sieciowej, t12,

•

temperatura końcowa wody instalacyjnej, t22.

Na podstawie zespołu danych można określić strumień ciepła Φ jako odpowiedź wymiennika.

Zespół charakterystyk statycznych może być zapisany w formie macierzowej:

Y1(X1)

Y1(X 2)

Y(X) =

Y1(X3)

Y1(X 4)

Y 2(X1)

Y 2(X 2)

Y 2(X3)

Y 2(X 4)

(1.59)

35

Za pomocą programu HEXACT [64] można wyznaczyć wszystkie charakterystyki

wymiennika ciepła. Charakterystyki statyczne wybranego wymiennika (XB51L-30) ilustrują

poniższe rysunki:

•

A. Φ = f (m1) , t12 = f (m1) , t 22 = f (m1) , t11, t21, m2 = idem; (przykłady na rys.. 1.20..1.22

[64])

500.00

450.00

400.00

350.00

300.00

250.00

200.00

150.00

100.00

50.00

0.00

0.000

1.000

2.000

3.000

4.000

5.000

m1

Rys. 1.20. Charakterystyka: Φ=f(m1) HE: XB 51L-1 30, t11=120 oC, t21=55 oC, m2=2.47 kg/s

120.0

100.0

t12

80.0

60.0

40.0

20.0

0.0

0.000

1.000

2.000

3.000

4.000

5.000

m1

Rys. 1.21. Charakterystyka: t21=f(m1) HE: XB 51L-1 30, t11=120 oC, t21=55 oC, m2=2.47 kg/s

36

120.0

100.0

t22

80.0

60.0

40.0

20.0

0.0

0.000

1.000

2.000

3.000

4.000

5.000

m1

Rys. 1.22. Charakterystyka: t22=f(m1) HE: XB 51L-1 30, t11=120 oC, t21=55 oC, m2=2.39 kg/s

Krzywe charakterystyk mają charakter quasi-hiperboliczny. Wzrost strumienia masy m1

do nieskończoności (w matematycznym znaczeniu) powoduje skończony wzrost mocy

cieplnej.

•

B. Φ = f (m2 ) , t12 = f (m2 ) , t 22 = f (m 2 ) , t11, t21, m1= idem; (przykłady na rys. 1.23..1.25)

180.00

160.00

140.00

120.00

100.00

80.00

60.00

40.00

20.00

0.00

0.000

2.000

4.000

6.000

8.000

10.000

m2

Rys. 1.23. Charakterystyka: Φ=f(m2) HE: XB 51L-1 30, t11=120 oC, t21=55 oC, m1=0.68 kg/s

37

120.0

100.0

t12

80.0

60.0

40.0

20.0

0.0

0.000

2.000

4.000

6.000

8.000

10.000

m2

Rys. 1.24. Charakterystyka: t12=f(m2) HE: XB 51L-1 30, t11=120 oC, t21=55 oC, m1=0.68 kg/s

140.0

120.0

100.0

t22

80.0

60.0

40.0

20.0

0.0

0.000

2.000

4.000

6.000

8.000

10.000

m2

Rys. 1.25. Charakterystyka: t22=f(m2) HE: XB 51L-1 30, t11=120 oC, t21=55 oC, m1=0.68 kg/s

•

C. Φ = f (t 21) , t12 = f (t 21) , t 22 = f (t 21) , t11, m1, m2 = idem; (przykłady na rys. 1.26..1.28)

250.00

200.00

150.00

100.00

50.00

0.00

10.0

20.0

30.0

40.0

50.0

60.0

70.0

80.0

90.0

t21

Rys. 1.26. Charakterystyka: Φ=f (t21) HE: XB 51L-1 30, t11=120 oC, m1=0.68 kg/s, m2=2.39 kg/s

38

100.0

90.0

80.0

70.0

t12

60.0

50.0

40.0

30.0

20.0

10.0

0.0

10.0

20.0

30.0

40.0

50.0

60.0

70.0

80.0

90.0

t21

Rys. 1.27. Charakterystyka: t12=f(t21) HE: XB 51L-1 30, t11=120 oC, m1=0.68 kg/s, m2=2.39 kg/s

100.0

90.0

80.0

70.0

t22

60.0

50.0

40.0

30.0

20.0

10.0

0.0

10.0

20.0

30.0

40.0

50.0

60.0

70.0

80.0

90.0

t21

Rys. 1.28. Charakterystyka: t22=f(t21) HE: XB 51L-1 30, t11=120 oC, m1=0.68 kg/s, m2=2.39 kg/s

•

D. Φ = f (t11) , t12 = f (t11) , t 22 = f (t11) , t12, m1, m2 = idem; (przykłady na rys. 1.29..1.30)

160.00

140.00

120.00

100.00

80.00

60.00

40.00

20.00

0.00

50.0

60.0

70.0

80.0

90.0

100.0

110.0

120.0

130.0

t11

Rys. 1.29. Charakterystyka: Φ=f (t11) HE: XB 51L-1 30, t21=55oC, m1=0.68 kg/s, m2=2.39 kg/s

39

63.0

62.0

61.0

t12

60.0

59.0

58.0

57.0

56.0

55.0

54.0

50.0

60.0

70.0

80.0

90.0

100.0

110.0

120.0

130.0

t11

Rys. 1.30. Charakterystyka: t12=f (t11) HE: XB 51L-1 30, t21=55 oC, m1=0.68 kg/s, m2=2.39 kg/s

80.0

70.0

60.0

t22

50.0

40.0

30.0

20.0

10.0

0.0

50.0

60.0

70.0

80.0

90.0

100.0

110.0

120.0

130.0

t11

Rys. 1.31. Charakterystyka: t22=f (t11) HE: XB 51L-1 30, t21=55 oC, m1=0.68 kg/s, m2=2.39 kg/s

Charakterystyki przepływowe mają przebieg quasi-hiperboliczny, charakterystyki

temperaturowe mają quasi-linearny przebieg. Znajomość charakterystyki statycznej pozwala

na wyznaczenie wartości końcowych parametrów wyjściowych przy skokowej zmianie

parametrów wejściowych. Charakterystyką dynamiczną [20] bloku regulacji jest nazywana

funkcja odwzorowująca zmianę w czasie wielkości wejściowej na zmianę w czasie wielkości

wyjściowej. Wielkość wejściowa zwana jest zakłóceniem, wielkość wyjściowa – odpowiedzią

układu. W automatycznej regulacji rozpatruje się najczęściej dwie elementarne funkcje zmian

wejścia: funkcję skoku jednostkowego (Heaviside’a), gdy zmiana występuje skokowo w

nieskończenie krótkim czasie oraz funkcję częstotliwościową (Fouriera), kiedy zmiana ma

40

charakter sinusoidalny. Możliwości obliczeniowe współczesnych komputerów pozwalają na

rozpatrywanie dowolnej zmiany wielkości wejściowej jako odpowiedzi na szereg czasowy

skoków jednostkowych. Wielowymiarową charakterystykę dynamiczną bloku regulacji

(odwzorowanie funkcji zmiany wielkości wejściowej w czasie na zmianę wielkości

wyjściowej w czasie) wygodnie jest zapisać w formie macierzowej [20]:

dY1 dX1

dτ dτ

dY

dX

1

2

dY dτ dτ

=

dτ dY1 dX 3

dτ dτ

dY1 dX 4

d τ dτ

dY 2 dX1

dτ dτ

dY 2 dX 2

dτ d τ

dY 2 dX 3

dτ d τ

dY 2 dX 4

dτ d τ

(1.60)

Zespół wielkości wejściowych Xi wyjściowych Yi wymiennika ciepła jest taki sam jak

podano przy omawianiu charakterystyki statycznej. Wymiennik ciepła jest blokiem regulacji

(członem) inercyjnym 1. rzędu, z niewielką pojemnością cieplną. Jego odpowiedź na

zakłócenia przebiega według funkcji wykładniczej, której charakterystycznym parametrem

jest stała czasowa. Stała czasowa jest to czas, jaki by upłynął od wystąpienia odchylenia do

osiągnięcia wartości końcowej sygnału, gdyby prędkość zmiany sygnału była taka, jak na

początku. Na rys. 1.32. pokazano zmianę wielkości wyjściowej przy skoku jednostkowym

wielkości wejściowej.

Wartość procentowa uchybu regulacji [%]

120.00

100.00

80.00

60.00

40.00

20.00

0.00

0

5

10

15

Stała czasowa=10 s

20

25

czas [s]

Rys. 1.32. Zmiana wartości procentowej uchybu regulacji jako odpowiedź układu inercyjnego 1. rzędu przy

skoku jednostkowym wielkości wejściowej

41

Zmiana uchybu regulacji wielkości wyjściowej w czasie może być opisana równaniem

∆Y(τ) = ∆Y ⋅ e

−

τ

T

(1.61)

gdzie:

∆Y(τ) –uchyb regulacji po upływie czasu τ,

∆Y –początkowy uchyb regulacji,

τ – czas, s,

T – stała czasowa, s.

Stała czasowa wymienników płytowych jest rzędu kilkunastu, kilkudziesięciu sekund.

Elementy układów regulacji (regulatory, zawory regulacyjne z napędem) powinny mieć

charakterystykę dynamiczną dostosowaną do charakterystyki dynamicznej wymienników

ciepła. W przypadku płytowych wymienników ciepła stała czasowa czujników temperatury

powinna być rzędu kliku, kilkunastu sekund.

42

2. KLASYFIKACJA I CHARAKTERYSTYKA WĘZŁÓW CIEPLNYCH

2.1. Klasyfikacja węzłów cieplnych

Węzeł ciepłowniczy (cieplny) łączy instalację wewnętrzną z zewnętrzną siecią cieplną.

Występują różne przypadki własności i eksploatacji węzła cieplnego. Węzeł wraz z

pomieszczeniem może być własnością Przedsiębiorstwa Ciepłowniczego (PC), własnością PC

może być tylko wyposażenie węzła, własnością PC może być tylko moduł (obwód)

przyłączeniowy. Węzeł cieplny może być także własnością zarządcy budynku. Eksploatację

węzła cieplnego może prowadzić Przedsiębiorstwo Ciepłownicze, ale również możliwa jest

eksploatacja przez zarządcę budynku lub zewnętrzną firmę. Zadaniem węzła cieplnego jest (w

nawiasie kwadratowym wymieniono funkcje opcjonalne):

•

Dostarczenie i transformacja ciepła z sieci ciepłowniczej do instalacji,

•

Pomiar zużycia ciepła do celów rozliczeń,

•

Automatyczna regulacja temperatury w obwodach wtórnych,

•

Automatyczna regulacja dyspozycyjnej różnicy ciśnienia,

•

[Rejestracja podstawowych parametrów i zdalna komunikacja],

•

[Zmiana temperatury i ciśnienia nośnika ciepła].

Wodne węzły cieplne można sklasyfikować według różnych kryteriów [34]. Pierwszy

podział wynika ze sposobu połączenia sieci ciepłowniczej i instalacji wewnętrznej. Węzły

cieplne dzielą się na:

•

Węzły bezpośredniego połączenia (ten sam nośnik ciepła płynie w sieci i instalacji),

•

Węzły pośrednie (wymiennikowe).

Węzły bezpośredniego połączenia można podzielić na:

•

Węzły bezpośredniego połączenia bez zmiany temperatury nośnika ciepła,

•

Węzły

bezpośredniego

połączenia

ze

zmianą

temperatury

nośnika

ciepła

(hydroelewatorowe lub zmieszania pompowego).

Węzły hydroelewatorowe mają obecnie historyczne znaczenie. Były powszechnie używane w

Polsce w latach 60. i 70. XX wieku jako rozwiązanie wymuszone przepisami prawa.

W zależności od funkcji (rodzaju potrzeb cieplnych węzły cieplne można podzielić na:

•

Węzły cieplne do celów ogrzewania,

•

Węzły cieplne do celów przygotowania ciepłej wody,

•

Węzły cieplne do celów podgrzewania powietrza wentylacyjnego,

•

Węzły cieplne do celów technologicznych.

43

Potrzeby technologiczne w obszarach zurbanizowanych to w głównej mierze potrzeby

basenów kąpielowych. W obszarze przemysłowym mogą wystąpić potrzeby technologiczne w

różnego rodzaju zakładach, ale nie stanowią zbyt dużego udziału w całości potrzeb

ciepłowniczych miast. Wyżej wymienione funkcje węzłów mogą się łączyć. Dominującym

typem węzła cieplnego w miastach jest węzeł do ogrzewania i przygotowania ciepłej wody –

ten typ węzła nosi nazwę węzła dwufunkcyjnego. Rzadko występują odrębne węzły do

przygotowania ciepłej wody. Węzły tylko do celów ogrzewania (jednofunkcyjne) występują

w obszarach zurbanizowanych, gdzie ciepła woda jest przygotowana w podgrzewaczach

gazowych lub elektrycznych. Ten system ma jednak tendencje zanikające, z jednej strony ze

względu na niebezpieczeństwo użytkowania urządzeń gazowych, z drugiej – ze względu na

wysoką cenę energii elektrycznej. Węzeł do celów ogrzewania, wentylacji i przygotowania

ciepłej wody nosi nazwę węzła trójfunkcyjnego.

Ze względu na lokalizację węzły cieplne można podzielić na:

•

Wbudowane węzły cieplne (w budynku o innym przeznaczeniu, jako kompaktowe lub

wykonywane na budowie),

•

Wolno stojące węzły cieplne (stanowiące odrębny budynek, zwykle wykonywane na

budowie).

W zależności od liczby ogrzewanych budynków (w warunkach polskich) węzły cieplne dzielą

się na:

•

Indywidualne węzły cieplne,

•

Grupowe węzły cieplne (ogrzewające grupę budynków).

Grupowe węzły cieplne były powszechnym rozwiązaniem w Polsce w latach 70. i 80. XX w.

Podobnie jak wcześniej węzły hydroelewatorowe, grupowe węzły wymiennikowe były

rozwiązaniem narzuconym przez obowiązujące przepisy prawa w dziedzinie ciepłownictwa.

W wielu miastach w Polsce występują jeszcze węzły grupowe. Mają one znacznie mniejsze

możliwości skutecznej regulacji parametrów i znacznie mniejszą efektywność dostawy ciepła

niż węzły indywidualne, dostosowane do potrzeb pojedynczego budynku. Jedynie bariera

finansowa nie pozwala niektórym Przedsiębiorstwom Ciepłowniczym na likwidację węzłów

grupowych i ich zastąpienie węzłami indywidualnymi.

W krajach UE wprowadza się dodatkowo podział na węzły w zależności od rodzaju

budynku mieszkalnego, na:

44

•

węzły cieplne w budynkach jednorodzinnych,

•

węzły cieplne w budynkach wielorodzinnych.

W budynkach wielorodzinnych mogą być stosowane mieszkaniowe węzły cieplne, z

wymiennikami do przygotowania ciepłej wody w każdym mieszkaniu. W warunkach

krajowych nie stosuje się układów bezpośredniego połączenia do celów ogrzewania, w innych

krajach takie rozwiązania są możliwe [39]. W budynku występuje główny węzeł cieplny,

transformujący parametry sieciowe na obniżone - instalacyjne, ale z ograniczeniem z dołu

temperatury zasilania ze względu na potrzeby ciepłej wody. Przy powszechnie przyjętych

parametrach instalacji ogrzewania o temperaturze zasilania nie wyższej niż 70 oC, regulacja

ogrzewania praktycznie jest realizowana jako ilościowa. Z uwagi na podwójną transformację

temperatury w wymiennikach do celów przygotowania ciepłej wody, rozwiązanie takie

powinno mieć uzasadnienie w postaci nadwyżki temperatury zasilania w sieci ciepłowniczej

poza tzw. punktem załamania wykresu regulacyjnego. We współczesnych rozwiązaniach

węzłów cieplnych są stosowane wyłącznie indywidualne węzły wymiennikowe lub węzły

mieszkaniowe.

2.2. Węzeł cieplny bezpośredniego połączenia

Węzeł cieplny bezpośredniego połączenia jest najprostszym typem węzła. Może być

stosowany jedynie w małych systemach ciepłowniczych, np. zasilanych z lokalnej kotłowni

gazowej lub olejowej. Węzły bezpośredniego połączenia mają również zastosowanie w

przemyśle, obecnie jako niskotemperaturowe (temperatura wody zasilającej do 100 oC.

Przyjmijmy następujące symbole graficzne elementów węzłów cieplnych:

pompa

filtr

zawór odcinający

zawór regulacyjny

zawór regulacji różnicy ciśnienia

zawór bezpieczeństwa

zawór zwrotny

45

ciepłomierz

przepływomierz

przeponowe naczynie wzbiorcze

manometr, termometr

2.2.1. Węzeł cieplny bezpośredniego połączenia bez zmiany temperatury wody

zasilającej

Na rys. 2.1. pokazano uproszczony schemat ideowy (bez oznaczenia średnic i

specyfikacji elementów) węzła cieplnego bezpośredniego połączenia bez zmiany temperatury

wody zasilającej.

Rys. 2.1. Uproszczony schemat ideowy (bez oznaczenia średnic i specyfikacji elementów) węzła

cieplnego bezpośredniego połączenia bez zmiany temperatury wody zasilającej (oprac. autora)

W węźle pokazanym na rys. 2.1. przepływ wody sieciowej następuje bezpośrednio z sieci do

instalacji bez zmiany temperatury. Zmiana ciśnienia następuje w wyniku strat ciśnienia w

obwodach sieci i instalacji. Dyspozycyjna różnica ciśnienia jest utrzymywana jako stała przez

zawór regulacji różnicy ciśnienia (i ograniczenia przepływu). Spełnione są następujące

równania:

tns = tis

(2.1)

tnr = tir

(2.2)

mn = mi

(2.3)

gdzie:

tns – temperatura zasilania wody sieciowej, oC,

46

tnr – temperatura powrotu wody sieciowej, oC,

tis – temperatura zasilania wody instalacyjnej, oC,

tir – temperatura powrotu wody instalacyjnej, oC,

mn – strumień masy wody w sieci cieplnej, kg/s,

mi – strumień masy wody w instalacji, kg/s.

Ciepłomierz i zawór regulacji różnicy ciśnienia mogą być instalowane w przewodzie

powrotnym lub zasilającym. Montaż w przewodzie zasilającym może być wymagany przez

Przedsiębiorstwo Ciepłownicze. Nastawa zaworu regulacji różnicy ciśnienia (i ograniczenia

przepływu) jest ustalana w wyniku obliczeń węzła cieplnego. Zagadnienia te zostaną

omówione w dalszej części poradnika.

2.2.2. Węzeł zmieszania pompowego

W węźle zmieszania pompowego temperatura wody zasilającej instalację jest

kształtowana (regulowana) w wyniku mieszania wody zasilającej (z sieci ciepłowniczej) z

wodą powracającą z instalacji wewnętrznej. Ilustruje to rys. 2.2. Są spełnione następujące

równania bilansu masy i ciepła (strumieni entalpii):

mi = mn + mm

(2.4)

mi ⋅ tis = mn ⋅ tns + mm ⋅ tir

(2.5)

tnr = tir

oraz

gdzie:

mm – strumień masy wody w przewodzie mieszania, kg/s,

inne oznaczenia jak wyżej.

m

Iloraz m

mn jest nazywany współczynnikiem mieszania i oznaczany literą α

α=

tns − tis

tis − tir

(2.6)

Współczynnik mieszania jest wyznaczony na podstawie przyjętej temperatury zasilania i

powrotu w sieci ciepłowniczej i w instalacji wewnętrznej. W pętli automatycznej regulacji

temperatura wody zasilającej instalację jest wielkością regulowaną, uzyskiwaną w wyniku

zmiany proporcji strumieni wody sieciowej i wody instalacyjnej. Wartość temperatury wody

47

zasilającej przyjmuje się najczęściej w zależności od temperatury powietrza zewnętrznego

(tzw. funkcja kompensacji pogodowej).

Rys. 2.2. Pętla mieszania – węzeł łączący (mieszający) i rozdzielający

Możliwość mieszania wody sieciowej z wodą powracającą z instalacji daje

zastosowanie strumienicy (pompy strumienicowej). Ten typ węzła cieplnego, znany jako

węzeł hydroelewatorowy, nie jest obecnie stosowany. Możliwość zmieszania wody daje

również zastosowanie pompy o napędzie elektrycznym. Pompa może być zamontowana:

•

w przewodzie zasilającym,

•

w przewodzie mieszania,

•

w przewodzie powrotnym.

Kolejne rysunki przedstawiają układ ciśnienia w przewodach sieci i instalacji w różnych

konfiguracjach umieszczenia pompy.

p1

p2

p8

p7

p3

p4

p6

p4

p1

p8

p7

p2

p5

p5

p6

p3

Rys. 2.3. Pompa w przewodzie zasilającym, schemat i układ ciśnienia [34]

Ciśnienie w punkcie 7 musi być większe niż w punkcie 2, wynika to z kierunku przepływu

wody. Zamontowanie trójdrogowego zaworu regulacyjnego nie zmienia zasadniczo układu

ciśnienia. W celu zapewnienia właściwego działania węzła zmieszania pompowego

48

dyspozycyjna różnica ciśnienia w punkcie włączenia węzła do sieci powinna być ujemna

(ciśnienie w przewodzie powrotnym mniejsze niż w przewodzie zasilającym) lub bliska 0.

Zawór regulacji różnicy ciśnienia nie ma możliwości zapewnienia takiej wartości (minimalna

wartość nastawy wynosi przeważnie 20 kPa). Inwersja dyspozycyjnej różnicy ciśnienia może

oddziaływać na węzły położone w pobliżu. Ten sposób połączenia jest możliwy jedynie w

przypadku obiegów kotłowni (bez pomp kotłowych lub ze sprzęgłem hydraulicznym) [30].

p1

p2

p8

p7 p6

p1

p7

p8

p2

p3

p5

p4

p6

p3

p5

p4

Rys. 2.4. Pompa w przewodzie powrotnym, schemat i układ ciśnienia [34]

Układ ciśnienia na rys. 2.4. jest podobny jak pokazany na rys. 2.3. W tym przypadku

także występuje inwersja ciśnienia. Ten układ jest rzadko stosowany w ciepłownictwie i

ogrzewnictwie.

p2

p1

p3

p8

p7

p6

p5

p1

p4

p8

p2

p3

p5

p6

p4

p4

p7

Rys. 2.5. Pompa w przewodzie mieszania, schemat i układ ciśnienia [34]

49

Tylko w układzie z pompą w przewodzie mieszania występuje dodatnia wartość

dyspozycyjnej różnicy ciśnienia w punkcie włączenia węzła cieplnego do sieci. Zatem, ten

układ jest funkcjonalnie predestynowany do współpracy z siecią cieplną. Może mieć

zastosowanie w niewielkich systemach ciepłowniczych zasilanych z kotłowni gazowych lub

olejowych. W scentralizowanych, średnich i dużych systemach ciepłowniczych węzły

bezpośredniego połączenia nie są stosowane ze względu na oczywiste niedogodności:

trudność w kształtowaniu ciśnienia w sieci przy zmiennym obciążeniu oraz możliwości

oddziaływania instalacji wewnętrznej na sieć ciepłowniczą (ubytki i zanieczyszczenie wody).

Rys. 2.6. przedstawia uproszczony schemat węzła zmieszania pompowego z pompą w

przewodzie mieszania.

Rys. 2.6. Uproszczony schemat węzła zmieszania pompowego z pompą w przewodzie mieszania,

opracowanie autora

Ciepłomierz i zawór regulacji różnicy ciśnienia (i ograniczenia przepływu) może być

umieszczony

w

przewodzie

powrotnym

lub

zasilającym,

zależnie

od

wymagań

Przedsiębiorstwa Ciepłowniczego. Ten typ węzła może być stosowany jedynie wówczas, gdy

ciśnienie maksymalne w sieci ciepłowniczej nie jest większe niż dopuszczalne ciśnienie w

instalacji wewnętrznej. Zawór bezpieczeństwa działa jedynie w przypadku stanów

awaryjnych.

50

2.3. Wymiennikowe węzły cieplne

Wymiennikowe węzły cieplne mają zastosowanie w scentralizowanych systemach

ciepłowniczych zasilanych z elektrociepłowni lub dużych kotłowni (ciepłowni), a także

dużych central cieplnych (geotermalnych, słonecznych). Kolejne rysunki będą prezentować

typowe schematy węzłów cieplnych. Schematy ideowe węzłów cieplnych stosowane przez

Przedsiębiorstwa Ciepłownicze mogą być specyficzne, jednak różnice w stosunku do

prezentowanych w tej książce schematów są nieistotne, dotyczą głównie rodzaju wyposażenia

węzła i lokalizacji elementów regulacyjnych i pomiarowych. Autor zakłada, że Czytelnik ma

umiejętność czytania schematów ideowych.

2.3.1. Wymiennikowy węzeł cieplny do celów ogrzewania

Wymiennikowy

węzeł

cieplny

do

celów

ogrzewania

jest

zwany

węzłem

jednofunkcyjnym. Pokrywa wyłącznie zapotrzebowanie na moc cieplną do celów ogrzewania

budynku. Obwód sieciowy nosi nazwę obwodu pierwotnego, obwód instalacyjny – obwodu

wtórnego. Połączenie obwodu sieciowego z instalacyjnym umożliwia napełnianie instalacji i

uzupełnianie ubytków wody w instalacji z przewodu sieci ciepłowniczej. Jest to powszechnie

stosowane rozwiązanie, choć niektóre Przedsiębiorstwa Ciepłownicze mogą nie wyrazić

zgody na ten sposób uzupełniania. Wówczas rozwiązaniem alternatywnym jest wyposażenie

węzła cieplnego w stację uzdatniania (zmiękczanie, czasem odżelaziania) do celów

napełniania instalacji i uzupełniania ubytków wody. Rys. 2.7. pokazuje uproszczony schemat

jednofunkcyjnego wymiennikowego węzła cieplnego do ogrzewania [70].

Rys. 2.7. Uproszczony schemat jednofunkcyjnego wymiennikowego węzła cieplnego do ogrzewania [70]

51

Zawór bezpieczeństwa przy przeponowym naczyniu wzbiorczym jest elementem

koniecznym w przypadku, gdy iloczyn nadciśnienia (bar) i pojemności całkowitej (w dm3)

naczynia jest większy niż 300. Wynika to z polskich przepisów Dozoru Technicznego.

2.3.2. Wielofunkcyjny wymiennikowy węzeł cieplny

W węźle do celów ogrzewania, wentylacji i przygotowania ciepłej wody wszystkie

obwody pierwotną są połączone równolegle. Obwody wtórne stanowią odrębne sekcje.

Rys. 2.8. pokazuje uproszczony schemat dwufunkcyjnego wymiennikowego węzła cieplnego

do celów ogrzewania i przygotowania ciepłej wody [70]. Litery A i B oznaczają punkty

włączenia dodatkowej sekcji (obwodu), np. do celów wentylacji lub technologii. Stabilizator

temperatury ciepłej wody (włączony do przewodu ciepłej wody za wymiennikiem) jest

elementem koniecznym, gdy moc cieplna wymiennika ciepłej wody jest mniejsza niż

odpowiadająca chwilowemu (szczytowemu) zapotrzebowaniu na ciepłą wodę. Zasobniki

ciepłej wody są obecnie w Polsce rzadko stosowane.

Rys. 2.8. Uproszczony schemat dwufunkcyjnego wymiennikowego węzła cieplnego do celów ogrzewania i

przygotowania ciepłej wody [70]

Ciepłomierz jest instalowany w obwodzie przyłączeniowym (wspólnym) oraz w

obwodzie pierwotnym ogrzewania. Zużycie ciepła do celów przygotowania ciepłej wody

stanowi różnicę wskazań ciepłomierza głównego i ciepłomierza w sekcji ogrzewania.

Niektóre Przedsiębiorstwa Ciepłownicze wymagają montażu ciepłomierza w obwodzie

pierwotnym przygotowania ciepłej wody. Dodatkowy obwód może być projektowany do

celów wentylacji lub technologii. Obwody pierwotne są łączone równolegle. Obwód

52

wentylacji jest identyczny jak obwód ogrzewania (pogodowa regulacja temperatury zasilania

w instalacji), obwód do celów technologii – identyczny jak obwód przygotowania ciepłej

wody (stałowartościowa regulacja temperatury wody do celów technologicznych). W

dalszych rozdziałach (5,6,7) szczegółowo omówiono zasady doboru poszczególnych

elementów węzła cieplnego.

2.3.3. Mieszkaniowe węzły cieplne

Mieszkaniowy węzeł cieplny do ogrzewania i przygotowania ciepłej wody pokazano na

rys. 2.9. Zwarta budowa pozwala na montaż węzła w szafce o niewielkich wymiarach.

Połączenie do celów ogrzewania jest bezpośrednie, do przygotowania ciepłej wody – przez

wymiennik ciepła. Zestaw mieszkaniowego węzła cieplnego zawiera w jednej obudowie

wymiennik ciepła do przygotowania ciepłej wody użytkowej oraz wielofunkcyjny,

kombinowany regulator z ciśnieniowo i termostatycznie sterowanym zaworem regulacji

ciepłej wody, regulatorem różnicy ciśnienia oraz (opcjonalnie) zawór regulacji strefowej do

obwodu ogrzewania grzejnikowego lub podłogowego.

Rys. 2.9. Mieszkaniowy węzeł cieplny Akva Lux II TDP-F Danfoss oraz schemat instalacji

doprowadzającej nośnik ciepła do węzłów mieszkaniowych [39, 60]

Rys. 2.10. przedstawia schemat ideowy węzła mieszkaniowego, rys. 2.11. schemat

ideowy głównego węzła cieplnego w budynku (ze zbiornikiem buforowym).

53

Rys. 2.10. Mieszkaniowy węzeł cieplny Akva Lux II TDP-F Danfoss – schemat ideowy

Rys. 2.11. Główny węzeł cieplny ze zbiornikiem buforowym współpracujący z węzłami mieszkaniowymi [70]

Główny węzeł cieplny w budynku jest węzłem jednofunkcyjnym, z jednym obwodem

wtórnym. Woda instalacyjna (w obwodzie wtórnym) nie powinna mieć niższej temperatury

niż 65 oC, ze względu na konieczność podgrzania wody użytkowej do 55÷60 oC, zgodnie z

przepisami obowiązującymi w Polsce. Moc cieplna wymiennika ciepłej wody wynosi

przeciętnie 25÷36 kW. Liczbę jednocześnie działających wymienników ustala się na

podstawie wytycznych producentów urządzeń [39]. Zagadnienia doboru mieszkaniowych

węzłów cieplnych ogrzewania i przygotowania ciepłej wody zostaną omówione w dalszej

części książki.

54

2.4. Celowość stosowania dwustopniowego przygotowania ciepłej wody

Większość scentralizowanych systemów ciepłowniczych w Centralnej i Wschodniej

Europie była tworzona w latach 50. i 60. XX wieku. W tamtym okresie nominalna

(szczytowa) temperatura wody w systemach ciepłowniczych była przyjmowana jako 150 oC

w przewodzie zasilającym i 70 oC w przewodzie powrotnym w węzłach hydroelewatorowych

oraz 80 oC w węzłach wymiennikowych (w budynkach o specjalnym przeznaczeniu, np. w

szpitalach, żłobkach). Sezon grzewczy rozpoczynał się przy temperaturze powietrza

zewnętrznego poniżej 10 oC, temperatura wewnętrzna w mieszkaniach była przyjmowana

jako 18 oC. Woda w instalacji wewnętrznej miała nominalną (szczytową) temperaturę

95/70 oC (zasilenie/powrót), wyjątkowo – w budynkach służby zdrowia – 90/70 oC. W latach

70. i 80. wytyczne projektowania instalacji ogrzewania (miały obowiązujący charakter)

ustalały parametry instalacji wewnętrznej 110/70 oC. a nawet 115/70 oC. Rysunek 2.12.

przedstawia typowe parametry sieci ciepłowniczej i instalacji ogrzewania przyjmowane w

przeszłości [69].

160,0

140,0

120,0

100,0

tns [oC]

80,0

tnr [oC]

60,0

tis [oC]

tir [oC]

40,0

20,0

0,0

-30

-20

-10

0

10

20

Rys. 2.12. Typowe parametry sieci ciepłowniczej i instalacji ogrzewania w zależności od temperatury

powietrza zewnętrznego, przyjmowane w przeszłości (3. Strefa klimatyczna w Polsce) [69]

Oznaczenia:

tns – aktualna (odpowiadająca danej temperaturze powietrza zewnętrznego) temperatura

zasilania wody sieciowej, oC,

tnr – aktualna temperatura powrotu wody sieciowej, oC,

tis – aktualna temperatura zasilania wody instalacyjnej, oC,

55

tir– aktualna temperatura powrotu wody instalacyjnej, oC.

Temperatura wody zasilającej i powrotnej odpowiadająca najniższej temperaturze

powietrza zewnętrznego nosi nazwę temperatury obliczeniowej (nominalnej). Tak zwany

„punkt załamania”(w dalszej części cudzysłów zostanie opuszczony) wykresu regulacyjnego

przypadał w temperaturze ok. 6 oC. Zważywszy na graniczną temperaturę sezonu grzewczego

(10 oC), okres poza punktem załamania wykresu obejmował dość wąski przedział czasu.

Temperatura wody powrotnej w obwodzie pierwotnym ogrzewania była na tyle wysoka, że

było uzasadnione wykorzystanie ciepła z przewodu powrotnego obwodu ogrzewania do

wstępnego podgrzania wody użytkowej. Nie była natomiast słuszna zasada przyjmowania

najmniej

korzystnych

warunków

funkcjonowania

dwustopniowego

układu

przygotowania ciepłej wody w punkcie załamania wykresu regulacyjnego, przynajmniej

od czasu wprowadzenia urządzeń do regulacji temperatury wody zasilającej instalację

ogrzewania. Zasada ta była właściwa wtedy, gdy w węzłach cieplnych nie było urządzeń do

regulacji temperatury wody w instalacji wewnętrznej, czyli praktycznie wyłącznie w

przypadku węzłów hydroelewatorowych. Instalacja wewnętrzna, niewyposażona w zawory

termostatyczne, na zyski ciepła spowodowane przegrzaniem wody instalacyjnej i pochodzące

z innych źródeł (oświetlenie, obecność ludzi) „odpowiadała” podwyższeniem temperatury

wody powracającej z instalacji.

Model projektowania układów dwustopniowych ciepłej wody, powielany w

podręcznikach i wytycznych projektowania węzłów [3, 6], przetrwał aż do dnia dzisiejszego.

Jak widać z rys. 2.10., newralgiczne warunki projektowania dwustopniowego podgrzewania

wody użytkowej występują na początku i końcu sezonu grzewczego, przy najwyższej

temperaturze

powietrza

zewnętrznego.

Przy

braku

zaworów

termostatycznych

w

mieszkaniach (lata 80. XX w.) temperatura wody sieciowej wracającej z sekcji ogrzewania

wynosiła ok. 40 oC, co pozwalało na podgrzanie wody użytkowej do ok. 30 oC. Schemat

dwustopniowego przygotowania ciepłej wody pokazano na rys. 2.13.

56

Rys. 2.13. Dwustopniowy układ przygotowania ciepłej wody, HEX – wymiennik ciepła

Woda sieciowa wracająca z obwodu ogrzewania, zmieszana z wodą wracającą z

wymiennika 2. stopnia ciepłej wody, zasila wymiennik 1. stopnia. Tradycyjnie przyjmowano

podział mocy wymienników 1. i 2. stopnia jako 50/50%. We współczesnych systemach

ciepłowniczych w Polsce i w innych krajach Europy Centralnej od kilkunastu lat panuje

tendencja do obniżania nominalnej (obliczeniowej) temperatury systemów ciepłowniczych i

instalacji wewnętrznych. W Polsce przeważają parametry sieci 120/60 oC, w niektórych

miastach są wyższe - 130/70 oC, w niektórych niższe - 110/60 oC, 105/60 oC. Temperatura

pomieszczeń ogrzewanych obecnie wynosi 20 oC, powszechnie przyjmowane parametry

instalacji wewnętrznej ogrzewania to 70/50 oC lub niższe. Sezon grzewczy obejmuje zakres

temperatury powietrza zewnętrznego poniżej 12÷15 oC. Rys. 2.14. ilustruje współczesny

wykres regulacyjny w Polsce [69].

57

140,0