Ź ródła ciepła i energii elektrycznej

Technologie magazynowania energii. Cz. II

Energy storage technologies. Part II

HENRYK WOJCIECHOWSKI

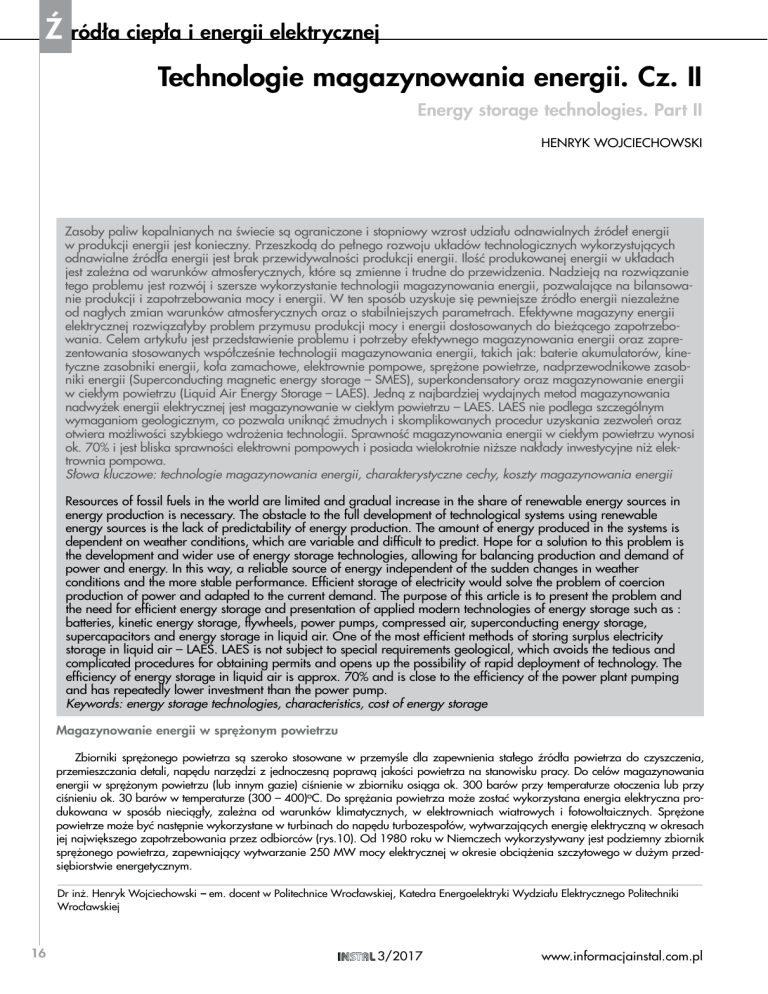

Zasoby paliw kopalnianych na świecie są ograniczone i stopniowy wzrost udziału odnawialnych źródeł energii

w produkcji energii jest konieczny. Przeszkodą do pełnego rozwoju układów technologicznych wykorzystujących

odnawialne źródła energii jest brak przewidywalności produkcji energii. Ilość produkowanej energii w układach

jest zależna od warunków atmosferycznych, które są zmienne i trudne do przewidzenia. Nadzieją na rozwiązanie

tego problemu jest rozwój i szersze wykorzystanie technologii magazynowania energii, pozwalające na bilansowanie produkcji i zapotrzebowania mocy i energii. W ten sposób uzyskuje się pewniejsze źródło energii niezależne

od nagłych zmian warunków atmosferycznych oraz o stabilniejszych parametrach. Efektywne magazyny energii

elektrycznej rozwiązałyby problem przymusu produkcji mocy i energii dostosowanych do bieżącego zapotrzebowania. Celem artykułu jest przedstawienie problemu i potrzeby efektywnego magazynowania energii oraz zaprezentowania stosowanych współcześnie technologii magazynowania energii, takich jak: baterie akumulatorów, kinetyczne zasobniki energii, koła zamachowe, elektrownie pompowe, sprężone powietrze, nadprzewodnikowe zasobniki energii (Superconducting magnetic energy storage – SMES), superkondensatory oraz magazynowanie energii

w ciekłym powietrzu (Liquid Air Energy Storage – LAES). Jedną z najbardziej wydajnych metod magazynowania

nadwyżek energii elektrycznej jest magazynowanie w ciekłym powietrzu – LAES. LAES nie podlega szczególnym

wymaganiom geologicznym, co pozwala uniknąć żmudnych i skomplikowanych procedur uzyskania zezwoleń oraz

otwiera możliwości szybkiego wdrożenia technologii. Sprawność magazynowania energii w ciekłym powietrzu wynosi

ok. 70% i jest bliska sprawności elektrowni pompowych i posiada wielokrotnie niższe nakłady inwestycyjne niż elektrownia pompowa.

Słowa kluczowe: technologie magazynowania energii, charakterystyczne cechy, koszty magazynowania energii

Resources of fossil fuels in the world are limited and gradual increase in the share of renewable energy sources in

energy production is necessary. The obstacle to the full development of technological systems using renewable

energy sources is the lack of predictability of energy production. The amount of energy produced in the systems is

dependent on weather conditions, which are variable and difficult to predict. Hope for a solution to this problem is

the development and wider use of energy storage technologies, allowing for balancing production and demand of

power and energy. In this way, a reliable source of energy independent of the sudden changes in weather

conditions and the more stable performance. Efficient storage of electricity would solve the problem of coercion

production of power and adapted to the current demand. The purpose of this article is to present the problem and

the need for efficient energy storage and presentation of applied modern technologies of energy storage such as :

batteries, kinetic energy storage, flywheels, power pumps, compressed air, superconducting energy storage,

supercapacitors and energy storage in liquid air. One of the most efficient methods of storing surplus electricity

storage in liquid air – LAES. LAES is not subject to special requirements geological, which avoids the tedious and

complicated procedures for obtaining permits and opens up the possibility of rapid deployment of technology. The

efficiency of energy storage in liquid air is approx. 70% and is close to the efficiency of the power plant pumping

and has repeatedly lower investment than the power pump.

Keywords: energy storage technologies, characteristics, cost of energy storage

Magazynowanie energii w sprężonym powietrzu

Zbiorniki sprężonego powietrza są szeroko stosowane w przemyśle dla zapewnienia stałego źródła powietrza do czyszczenia,

przemieszczania detali, napędu narzędzi z jednoczesną poprawą jakości powietrza na stanowisku pracy. Do celów magazynowania

energii w sprężonym powietrzu (lub innym gazie) ciśnienie w zbiorniku osiąga ok. 300 barów przy temperaturze otoczenia lub przy

ciśnieniu ok. 30 barów w temperaturze (300 – 400)oC. Do sprężania powietrza może zostać wykorzystana energia elektryczna produkowana w sposób nieciągły, zależna od warunków klimatycznych, w elektrowniach wiatrowych i fotowoltaicznych. Sprężone

powietrze może być następnie wykorzystane w turbinach do napędu turbozespołów, wytwarzających energię elektryczną w okresach

jej największego zapotrzebowania przez odbiorców (rys.10). Od 1980 roku w Niemczech wykorzystywany jest podziemny zbiornik

sprężonego powietrza, zapewniający wytwarzanie 250 MW mocy elektrycznej w okresie obciążenia szczytowego w dużym przedsiębiorstwie energetycznym.

Dr inż. Henryk Wojciechowski – em. docent w Politechnice Wrocławskiej, Katedra Energoelektryki Wydziału Elektrycznego Politechniki

Wrocławskiej

16 3/2017

www.informacjainstal.com.pl

Źródła ciepła i energii elektrycznej

Powraca zainteresowanie magazynowaniem sprężonego powietrza otrzymanego z wykorzystaniem energii elektrycznej pozyskanej z elektrowni wiatrowych i fotowoltaicznych. Akumulatory ze względu na wartość posiadanego parametru energia/moc we współpracy z elektrowniami wiatrowymi posiadają niekorzystne warunki eksploatacyjne. Stosunek energia/moc dla magazynów sprężonego powietrza może być dobierany bez ograniczeń.

Technologia nazwana skrótowo CAES (ang. Compressed Air Energy Storage – magazynowanie energii w sprężonym powietrzu)

jest modyfikacją tradycyjnego cyklu elektrowni pompowych opartych na turbinach gazowych. Technologia ta wykorzystuje tanią,

pozaszczytową energię elektryczną do gromadzenia sprężonego powietrza, które następnie służy do napędu turbiny gazowej

w porze szczytu. Tradycyjne elementy cykli z turbiną gazową (GT – ang. gas turbine) i układu turbiny gazowo-parowej (CC – ang.

combined cycle) zostały w technologii CAES skonfigurowane odmiennie, w sposób zapewniający ich lepsze wykorzystanie. Główna

różnica między technologiami CAES, a GT i CC dotyczy stopnia sprężania. W układzie CAES sprężarka powietrza i turbina gazowa są całkowicie rozdzielone, natomiast w układach GT i CC urządzenia te zainstalowano na wspólnym wale. Kiedy zapotrzebowanie na energię elektryczną w systemie elektroenergetycznym jest wysokie, powietrze uwalniane jest ze zbiorników i zasila komorę spalania konwencjonalnych turbozespołów gazowych. Sprężone powietrze z kawerny eliminuje całkowicie lub częściowo pracę

sprężarki powietrza turbiny gazowej. Sprężarka powietrza do napędu zużywa ok. (60 – 70)% energii mechanicznej produkowanej

przez turbinę gazową. Na rys.11 przedstawiono szczytową elektrownię gazową współpracującą z zasobnikiem sprężonego powietrza (CAES). W technologii CAES oddzielny zespół sprężarek napełnia w porze pozaszczytowej podziemny zbiornik (np. pieczarę

skalną) powietrzem o wysokim ciśnieniu. W godzinach szczytu energetycznego zmagazynowane powietrze zostaje wypuszczone ze

zbiornika i po drodze ulega jeszcze podgrzaniu przez spaliny wylotowe z części niskoprężnej turbiny gazowej. Część ciepła, zawartego w tym wysokociśnieniowym strumieniu podgrzanego powietrza. zostaje odzyskana w rozprężaczu wysokiego ciśnienia. Uzyskany strumień powietrza ulega następnie wymieszaniu z paliwem. Po zapłonie mieszanina przepływa przez niskoprężną część

konwencjonalnej turbiny gazowej. Znaczna część ciepła pozostałego w strumieniu wylotowym służy do podgrzania wysokociśnieniowego strumienia powietrza wypływającego ze zbiornika. Energia elektryczna zużywana do napędu sprężarek, przez odwracalny generator – silnik, jest pobierana w porze pozaszczytowej. Istotna oszczędność wynika właśnie z poboru taniej energii elektrycznej do napędu sprężarek, co umożliwia wykorzystanie całej wytworzonej mocy w turbinie gazowej do produkcji energii elektrycznej,

w porze szczytowego zapotrzebowania.

Wyższość technologii CAES najlepiej uwidacznia porównanie mocy uzyskiwanych w różnych układach technologicznych wykorzystujących tę samą turbinę gazową:

–– w układzie CAES uzyskuje się 300

Rys.10.

MW,

Współpraca

–– w układzie gazowo-parowym (CC) –

turbiny na

sprężone

130 MW,

powietrze ze

–– w układzie tradycyjnej turbiny gazozbiornikiem

wej (GT) – 87 MW.

sprężonego

Na rys. 12 przedstawiono uproszczopowietrza

ny schemat elektrowni z turbozespołem na

sprężone powietrze, współpracującej ze

zbiornikiem sprężonego powietrza

(CAES), zasilanego przez sprężarki wykorzystujące energię elektryczną produko-

Rys.12.

Współpraca turbiny na sprężone powietrze ze zbiornikiem sprężonego

powietrza (CAES) zasilanego sprężarkami powietrza, napędzanymi energią

elektryczną z elektrowni wiatrowych

Tabela 9. Magazynowanie energii. Sprężone powietrze [2]

Rys.11.

Elektrownia gazowa wyposażona w odwracalny generator – silnik współpracujący z zasobnikiem sprężonego powietrza (CAES)

www.informacjainstal.com.pl

Gęstość energii i mocy

Gęstość energii i mocy trudna do osiągnięcia w dużych strukturach geologicznych, dla zbiorników gazów wymagana

gęstość energii ok. 1 m3/kWh.

Stosunek energii do mocy ok. (1 / 10) i obejmuje zakres nie

pokryty przez inne technologie zasobnikowe

Koszt/ekonomika skali

Najmniejsze jednostki ok. 20 kW

Czas odpowiedzi

Około 0,1 sekundy

Czas życia

Brak ograniczeń liczby cykli ładowanie /rozładowanie, długi

okres eksploatacji zbiorników

Sprawność

75% z pomijalnymi stratami trybu czuwania

3/2017

17

Ź

waną w elektrowniach wiatrowych lub elektrowniach fotowoltaicznych. Jednym z wyzwań stojących przed rynkiem energii elektrycznej jest wykorzystanie zasobów odnawialnych źródeł energii do wytwarzania energii elektrycznej. Z bardzo zmienną i trudną do

prognozowania wydajnością pracują elektrownie wiatrowe i fotowoltaiczne. Produkowaną w nich energią elektryczną oraz energią

elektryczną produkowaną w elektrowniach systemowych, w nocnych dolinach obciążeń, można wykorzystywać do sprężania powietrza w kawernach wyeksploatowanych kopalń.

Innym nowym zastosowaniem sprężonego powietrza jest napęd pojazdów mechanicznych. Istnieją prototypy małych samochodów

osobowych o zdolności magazynowania energii w sprężonym powietrzu 200 kWh i posiadających zasięg do 300 km.

Ogólną charakterystykę magazynowania sprężonego powietrza zamieszczono w tabeli 9.

Wodne elektrownie pompowe na powierzchni ziemi

Wodne elektrownie szczytowo-pompowe przeznaczone są do gromadzenia pobranej energii elektrycznej, a następnie oddawania jej do sieci. W porze niskiego zapotrzebowania na moc, nadmiar energii elektrycznej w systemie służy do pompowania wody

do górnego zbiornika. W okresie zwiększonego popytu woda spływa z górnego do dolnego zbiornika przez turbinę, generując moc

elektryczną. Odwracalne turbozespoły działają więc na przemian jako silnik-pompa lub turbina-generator. Uwzględniając ubytek

odparowanej wody i straty w turbozespole, przy wytwarzaniu elektryczności odzyskuje się jedynie 70 do 75% energii pobranej na

przetłoczenie wody do górnego zbiornika. Główne zadanie elektrowni szczytowo-pompowych polega na wyrównywaniu bilansu

mocy w systemie elektroenergetycznym. Poprawia to ekonomikę wytwarzania energii, gdyż umożliwia pracę największych źródeł

podstawowych, jak elektrownie cieplne i atomowe ze stałym, optymalnym obciążeniem, zapewniającym najwyższą sprawność.

Eliminuje się przy tym konieczność użycia dodatkowych źródeł włączanych krótkotrwale dla pokrycia zapotrzebowania szczytowego. Siłownie te spełniają także ważne zadanie regulacji częstotliwości z uwagi na szybkość reakcji na nagłe zakłócenia równowagi

popytu i generacji. Koszty budowy elektrowni pompowych są bardzo wysokie.

Elektrownie pompowe są konwencjonalną technologią w elektroenergetyce (rys.13). Woda ze zbiornika, usytuowanego na szczycie góry (wzniesienia) jest wykorzystywana do napędu turbozespołu wodnego umieszczonego na niższym poziomie. Przy dostępności

nadmiaru energii w systemie elektroenergetycznym w nocy, woda jest z powrotem przepompowywana ze zbiornika dolnego do

górnego. Moc wyjściowa i efektywność ekonomiczna elektrowni pompowej zależy od różnicy poziomów położenia zbiorników: dolnego i górnego. Ilość zmagazynowanej energii zależna jest od objętości wody w górnym zbiorniku.

Istnieją instalacje o mocy powyżej 1000 MW z czasem pracy kilku godzin na dobę, zapewniające moc czynną dla wyrównania

wykresu obciążenia elektrowni pracujących w systemie elektroenergetycznym. Z uwagi na rozmiary tych systemów, konwencjonalnego

charakteru pracy i zależności od czynników geologiczno – topograficznych ten sposób magazynowania energii wymaga dedykowanej analizy techniczno-ekonomicznej. Elektrownie szczytowo-pompowe, ze względu na dobre właściwości rozruchowe, mogą brać

udział w pokrywaniu szybkich zmian obciążenia w systemie elektroenergetycznym, a ten rodzaj pracy nazywa się pracą regulacyjną.

Zbiornikami górnymi elektrowni szczytowo-pompowej mogą być zbiorniki naturalne, np. jeziora, lub zbiorniki sztuczne. Jako zbiorniki dolne są stosowane jeziora, spiętrzone wody w dolinach rzek, stare sztolnie kopalniane lub specjalnie wybudowane sztuczne

zbiorniki. Przynajmniej jeden ze zbiorników musi być uzupełniany wodą naturalnego dopływu w celu pokrycia strat wynikających

z parowania i przecieków wody. W elektrowni szczytowo-pompowej, jak w żadnej innej elektrowni wodnej, bardzo ważnym parametrem jest spad. Im większy jest spad, tym dla określonej ilości energii wymagana jest mniejsza pojemność zbiorników, co wpływa

na zmniejszenie nakładów inwestycyjnych. Pojemności zbiorników wystarczają zwykle na (2 – 6) godzinną pracę turbinową. Elektrownie pompowe ze względu na efektywność ekonomiczną powinny mieć spady powyżej 100 m.

Największa w Polsce elektrownia wodna szczytowo-pompowa, uruchomiona w 1983 roku, położona jest nad Jeziorem Żarnowieckim. Wyposażona jest w cztery odwracalne hydrozespoły (turbiny typu Francis, generatory synchroniczne) o nominalnej mocy 179 MW

w systemie pracy generatorowej i 210 MW w systemie pracy pompowej. Poszczególne zespoły pracują w układzie blokowym, stanowiąc

cztery niezależne ciągi technologiczne.

Najważniejszymi funkcjami elektrowni szczytowo-pompowych są:

–– łagodzenie krzywej dobowego obciążenia systemu elektroenergetycznego (uzupełnianie braków energii w szczytach oraz wykorzystywanie nadmiaru energii w dolinach),

–– pokrywanie nagłych ubytków i występujących przyrostów mocy w systemie elektroenergetycznym,

–– optymalizowanie pracy krajowego systemu elektroenergetycznego przez prowadzenie szybkiej i stałej regulacji, dostarczanej do

systemu mocy czynnej.

Zbiornik górny elektrowni pompowej w Żarnowcu jest tworem sztucznym o powierzchni całkowitej 122 ha i pojemności użytkowej

13 600 000 m3 wody. Stanowi „akumulator” energii elektrycznej w ilości 3 600 000 kWh. Ta ilość wody pozwala na zasilanie systemu elektroenergetycznego mocą 716 MW przez około 5,5 godziny. Powtórne uzupełnienie wody w zbiorniku górnym wymaga

około 6,5 godzin pracy czterech hydrozespołów w ruchu pompowym. Czas trwania cykli pracy elektrowni, wynikający z pojemności

użytecznej zbiornika w średnich statystycznych warunkach pracy systemu elektroenergetycznego, zapewnia pokrycie najdłużej trwających szczytów rannych i wieczornych. Dobowe wahania poziomu wody w zbiorniku górnym, wynikające z cyklicznej pracy elektrowni, wynoszą 16 m. Powoduje to, że zbiorniki elektrowni szczytowo-pompowych nie mogą być wykorzystywane dla celów turystyczno-rekreacyjnych.

Ważnym elementem przy doborze wielkości magazynu energii i mocy rezerwowej w systemie jest praca źródeł. Jeśli źródło energii

o pracy nieciągłej, jak elektrownia wiatrowa lub słoneczna, dostarcza bardzo małą część energii elektrycznej produkowanej w systemie

energetycznym, to problem mocy rezerwowej nie ma większego znaczenia. Jeśli jednak udział elektrowni słonecznych w systemie

będzie znaczący, np. 20% mocy produkowanej, wówczas problem rozbieżności między szczytowym zapotrzebowaniem energii a okresem szczytowej produkcji staje się istotny. Aby dysponować energią w czasie, gdy jest ona najbardziej potrzebna, np. wieczorem,

energię produkowaną przez elektrownie słoneczne trzeba magazynować, a koszty środowiskowe magazynowania są znaczne.

18 3/2017

www.informacjainstal.com.pl

Kopalnie węgla, miedzi są w Polsce bardzo głębokie; osiągają 1200 m poniżej poziomu gruntu. Podziemne zbiorniki lub zaadoptowane do tego wyrobiska w kopalniach mogą być dolnymi zbiornikami wody dla elektrowni pompowej (rys. 14). Na korzyść posadowienia elektrowni szczytowo-pompowej w kopalni przemawiają duże różnice wysokości pompowania, dostępna infrastruktura

elektroenergetyczna oraz sprawność magazynowania energii, szacowana na około (70-75)%.

W wyeksploatowanej kopalni można zainstalować hydrozespół elektrowni pompowej, a istniejącą instalację do odwadniania

kopalni wykorzystywać okresowo do zasilania w wodę hydrozespołu wodnego. Wykorzystanie istniejącej instalacji do odwadniania

już wyeksploatowanej kopalni, która musi być eksploatowana ze względu na możliwość zalewania wodą innych eksploatowanych

kopalń, obniża nakłady inwestycyjne na instalację. Elektrownia pompowa posadowiona w kopalni charakteryzuje się bardzo wysokim

spadem (800 – 1000) m, co przy stosunkowo niskim przepływie umożliwia uzyskanie znacznej mocy w hydrozespole wodnym. Przy

przepływie wody wynoszącym 1 m3/s i spadzie 1000 m uzyskiwana moc w turbozespole wodnym wynosi ok. 7 MW. Dwugodzinna

praca generacyjna elektrowni pompowej o przepływie 1 m3/s, z uwzględnieniem dopływu wody do kopalni na poziomie 1 m3/s,

wymaga, aby zbiornik wody na dole kopalni miał pojemność co najmniej 29 000 m3. Głębokości kopalni odgrywają ważną rolę

zarówno z punktu widzenia ekonomicznego jak i ekologicznego. Im większa wysokość spadku, tym mniej wody jest niezbędne do

wytwarzania energii elektrycznej z hydrozespołów. Równie ważnym elementem przy posadowieniu elektrowni pompowej w kopalni

jest brak sprzeciwu ze strony ekologów, którzy obecnie, na przykład w południowych Niemczech próbują zablokować budowę zbiorników powierzchniowych dla elektrowni pompowych. Elektrownia pompowa znajdująca się pod ziemią nie będzie widoczna z powierzchni, ani nie będzie miała wpływu na przyrodę. Wadą takich elektrowni jest to, że zanim podejmie się konkretne kroki, trzeba przeprowadzić wszechstronną kompleksową analizę techniczno-ekonomiczną budowy elektrowni pompowej w kopalni. W tabeli 10 przedstawiono

ogólną charakterystykę elektrowni pompowych.

Źródła ciepła i energii elektrycznej

Wodne elektrownie pompowe w kopalniach

Magazynowanie energii w skroplonym powietrzu [6,7,9]

Jedną z najbardziej wydajnych metod magazynowania nadwyżek energii elektrycznej jest magazynowanie w skroplonym powietrzu

LAES (ang. Liquid Air Energy Storage). W procesie tym powietrze zostaje sprężone, a następnie schłodzone do momentu, kiedy z pierwotnej postaci gazowej przechodzi do ciekłego stanu skupienia. Skroplone powietrze jest

Rys.13.

następnie magazynowane. Jeżeli zapotrzebowanie na energię elektryczną w sieci wzrasta,

Elektrownia

za

pomocą pompy podnoszone jest ciśnienie ciekłego powietrza, które następnie paruje.

pompowa

Znajdujące się pod ciśnieniem powietrze w postaci gazowej jest ogrzewane i może zostać

wykorzystane do wytwarzania energii elektrycznej w elektrowniach z turbinami na sprężone powietrze (rys. 15) lub w elektrowniach gazowych (rys. 16). Technologia LAES nie

Tabela 10. Magazynowanie energii. Elektrownie pompowe [2]

Gęstość energii

i mocy

Gęstość energii zależna od wysokości spadu, przy spadzie 100 m wynosi 0,7 MWs/m3. Moc zależna od objętości wody górnego zbiornika i różnicy wysokości jego położenia względem zbiornika dolnego

Koszt/ekonomika

skali

Najmniejsze jednostki ok. 100 MW. Konieczność wykorzystania dwóch zbiorników wody

o dużej różnicy wysokości, co zwykle nie jest możliwe na terenach nizinnych

Czas odpowiedzi

Czas reakcji na zmiany zapotrzebowania zwykle nie przekracza minuty

Czas życia

Brak ograniczeń liczby cykli ładowanie /rozładowanie, długi okres eksploatacji zbiorników

Sprawność

(70 – 87)%, straty parowania wody

Rys.15.

Układ technologiczny

wytwarzania energii

elektrycznej w turbozespole na sprężone

powietrze, z magazynowaniem energii

elektrycznej w skroplonym powietrzu

Rys.16.

Układ technologiczny

wytwarzania energii

elektrycznej w turbozespole gazowym,

z magazynowaniem

energii elektrycznej

w skroplonym powietrzu

Rys.14.

Elektrownia pompowa zainstalowana w podziemnej kopalni

www.informacjainstal.com.pl

3/2017

19

Ź

Tabela 11. Magazynowanie energii. Skroplone powietrze [6]

Gęstość energii i mocy

Gęstość energii w nośniku energii (kriogeniczna ciecz) – 660 MJ/m3, stosunek energia/moc

dla magazynów ciekłego powietrza może być dobierany bez ograniczeń

Koszt/ekonomika skali

Na poziomie elektrowni szczytowo-pompowych

Czas odpowiedzi

Kilka minut

Czas życia

Brak ograniczeń liczby cykli ładowanie /rozładowanie, długi okres eksploatacji zbiorników.

Sprawność

Do 65% przy wykorzystywaniu ciepła odpadowego i rekuperacji ciepła.

Straty trybu czuwania do 0,05% na dobę.

Rys. 17.

Schemat ideowy instalacji

do bezpośredniego skraplania powietrza [7]:

1 – sprężarka I-stopnia,

2 – sprężarka II-stopnia,

3 – zespół turbina-sprężarka I-stopnia, 4 – zespół turbina-sprężarka II-stopnia,

5 – skraplacz, 6 – zespół

wymienników ciepła,

7 – dochładzacz

Rys.18.

Proces technologiczny magazynowania

energii w ciekłym

powietrzu i jej odzyskiwania z ciekłego

powietrza

Rys. 19.

Bilans energetyczny

procesu technologicznego magazynowania energii w ciekłym

powietrzu i jej odzyskiwania z ciekłego

powietrza, z wykorzystaniem

ciepła

z procesu skraplania

powietrza

Rys. 20.

Bilans energetyczny

procesu technologicznego magazynowania energii w ciekłym

powietrzu i jej odzyskiwania z wykorzystaniem ciepła z procesu skraplania

powietrza lub ciepła

odpadowego z procesów przemysłowych i rekuperacji

ciepła z turbiny na

sprężone powietrze

20 3/2017

podlega szczególnym wymaganiom geologicznym, co pozwala uniknąć żmudnych

i skomplikowanych procedur uzyskania

zezwoleń i otwiera możliwości szybkiego

wdrożenia technologii.

Proces skraplania powietrza może być

realizowany na dwa sposoby:

l metodami

kaskadowymi, gdzie

poszczególne składniki powietrza

z uwagi na ich różne temperatury

wrzenia oddzielane są stopniowo,

począwszy od tlenu (90 K), poprzez

argon (87 K), a skończywszy na azocie (77 K),

l metodami

bezpośrednimi, gdzie

powietrze schładzane jest do temperatury 77 K.

Skraplanie kaskadowe jest procesem

dużo bardziej złożonym niż skraplanie

bezpośrednie i koszt urządzeń skraplania

kaskadowego jest znacznie wyższy, co

w znacznym stopniu ogranicza możliwości

jego stosowania. W układach LAES wykorzystuje się najczęściej metodę bezpośredniego skraplania powietrza, której przykładowy schemat technologiczny pokazano na rys. 17. W pierwszym etapie powietrze sprężane jest w sprężarce I-stopnia

(1), a następnie po ochłodzeniu – na skutek zmieszania z powietrzem ze skraplacza (5), w sprężarce II-stopnia (2). Część

powietrza ze sprężarki (2) kierowana jest

do zespołu turbina-sprężarka II-stopnia

(4), gdzie zostaje rozprężona, schłodzona

a następnie zmieszana z powietrzem

o niskiej temperaturze ze skraplacza (5),

skierowanym na sprężarkę II-stopnia (2).

Pozostały strumień powietrza podlega dalszemu sprężaniu w zespole turbosprężarek (3 i 4), by następnie, poprzez zawór

izentalpowy ulec gwałtownemu rozprężeniu i skropleniu w skraplaczu (5). Część

strumienia powietrza ze sprężarki (4) kierowana jest do rozprężarki zespołu turbina-sprężarka I-stopnia(3), gdzie następuje

jego dalsze ochłodzenie do temperatury

skraplania. Większość skroplonego

powietrza po przejściu przez dochładzacz

(7) magazynowana jest w zasobniku,

natomiast niewielka jego część kierowana

jest na sekcję wlotową sprężarki I stopnia

(1). Z uwagi na fakt, że skraplanie powietrza realizowane jest w układzie, w którym

występuje zarówno rozprężanie izentalpowe, jak i rozprężarka to schemat ideowy

pokazany na rys. 17 jest zmodyfikowanym układem Claude’a stosowanym

powszechnie do skraplania powietrza.

Powietrze i azot mają zbliżone właściwości termofizyczne i w układach LAES

rozważa się często możliwość zastąpienia

skroplonego powietrza wyłącznie ciekłym

azotem, którego duże ilości powstają

www.informacjainstal.com.pl

Źródła ciepła i energii elektrycznej

w procesie kaskadowego skraplania tlenu. Za produkcją ciekłego powietrza przemawiają względy bezpieczeństwa, ponieważ azot

nie bierze udziału w procesach związanych z oddychaniem. Instalacja do skraplania azotu nie powinna być umieszczana w zamkniętych pomieszczeniach.

Ciekłe powietrze oddzielone w skraplaczu (5) (rys.17) poprzez dochładzacze (7) przepompowywane jest do izolowanego cieplnie

zbiornika pod ciśnieniem od 0,1 do 0,5 MPa i temperaturze od 81 do 93 K. Istotnym problemem w procesie magazynowania skroplonego powietrza są straty spowodowane niedoskonałością izolacji. Szacuje się, że szybkość odparowania poszczególnych składników powietrza może wynosić od 0,1 do 0,2% na dobę, przy czym dla zbiorników o większych pojemnościach strata jest dużo

mniejsza niż dla małych zbiorników.

Proces rozładowania zasobnika skroplonego powietrza przebiega następująco: skroplone powietrze zasysane jest ze zbiornika

ciekłego powietrza przez pompę kriogeniczną, która podnosi jego ciśnienie do wartości (9 –10) MPa i kieruje do parownika, w którym

powietrze może być podgrzewane ciepłem odpadowym z dowolnego procesu produkcyjnego, ciepłem z procesu skraplania powietrza

bądź ciepłem pobieranym z powietrza atmosferycznego.

Efektywność procesu magazynowania energii w skroplonym powietrzu w dużym stopniu zależy od możliwości wykorzystania

ciepła odpadowego w procesie rozprężania czynnika roboczego oraz ciepła wytwarzanego w procesie ładowania zbiornika

skroplonym powietrzem. Sprawność procesu skraplania powietrza może osiągnąć wartość 63%, a odzysk energii zawartej w ciekłym powietrzu 67%.

Korzyści integracji układów LAES z systemem elektroenergetycznym

W systemie elektroenergetycznym, w którym rośnie udział nieciągłych źródeł wytwarzania energii elektrycznej (farmy wiatrowe,

ogniwa fotowoltaiczne), koniecznym jest precyzyjne bilansowanie zapotrzebowania na energię elektryczną. Bilansowanie zapotrzebowania na energię elektryczną realizuje się poprzez:

l elastyczną pracę źródeł wytwarzania,

l przyłączenie sieci krajowej do sieci zewnętrznych (krajów sąsiadujących),

l elastyczne wykorzystanie energii przez odbiorców końcowych.

Najstarszą formą bilansowania zmiennego zapotrzebowania na energię elektryczną jest uelastycznienie pracy źródeł wytwarzania. W elektrowniach kondensacyjnych kotły parowe mają ograniczenia, z których najważniejsze to: duża bezwładność cieplna

(zwłaszcza kotłów o dużych mocach cieplnych) oraz brak możliwości pracy poniżej minimum technicznego (dla kotłów pyłowych jest

to 60% nominalnej mocy kotła).

Drugim sposobem poprawy elastyczności pracy krajowej sieci elektroenergetycznej jest jej połączenie z sieciami elektroenergetycznymi krajów sąsiadujących oraz importowanie i eksportowanie energii elektrycznej zgodnie z polityką wymiany energii na rynkach

międzynarodowych.

Trzecim sposobem zwiększenia elastyczności pracy sieci elektroenergetycznej jest rozwój sieci inteligentnych, w których stopień

obciążenia próbuje się kształtować przesuwając okres maksymalnego zapotrzebowania na energię elektryczną do czasu, w którym

występuje największa podaż. Zadanie to realizuje się poprzez wdrażanie polityki zachęty wykorzystania energii elektrycznej przez

odbiorców końcowych w okresach, w których ceny energii są najmniejsze. Pomimo tego, że sieci inteligentne wykazują duży potencjał

do kształtowania elastycznego obciążenia systemu energetycznego, zarówno wysokie koszty inwestycyjne, jak i nieprzewidywalne

reakcje konsumentów, nadal istnieją poważne przeszkody na drodze do ich pełnej implementacji. Z tego względu, największe nadzieje na poprawę elastyczności pracy systemu energetycznego wiąże się obecnie z technologiami magazynowania energii.

Zalety te są typowe nie tylko dla układów LAES, ale także systemów bazujących na sprężonym powietrzu, bateriach oraz układach

pompowych. Układy LAES w porównaniu z układami CAES posiadają kilkudziesięciokrotnie większą gęstość energii w nośniku energii

(LAES – 660 MJ/m3, CAES – 18 MJ/m3), którą można magazynować niezależnie od formacji geologicznych w sztucznych, izolowanych zbiornikach przy ciśnieniu atmosferycznym. LAES w porównaniu z bateriami nie ma szkodliwego oddziaływania na środowisko

w wyniku konieczności stosowania toksycznych materiałów. Układy LAES wykazują potencjał do długoterminowego magazynowania

energii co wynika z niewielkich strat – na poziomie 0,05% objętościowych na dobę, przy jednoczesnym zachowaniu bardzo krótkiego czasu reakcji (około kilku minut) w fazie produkcji elektryczności (tabela 11).

Ciecz kriogeniczna jest nie tylko nośnikiem energii, ale także czynnikiem roboczym i posiada zdolność do zagospodarowania

znacznych ilości ciepła i chłodu odpadowego z procesów technologicznych w przemyśle (rys.18).

Ilość energii potrzebnej do wyprodukowania 1000 kg ciekłego powietrza z wykorzystaniem najbardziej efektywnej obecnie

technologii wynosi ok. 1,65 MWs energii [6, 7]. W zbiorniku o objętości 730 m3 można zmagazynować 100 MWh energii w ciekłym powietrzu. Do zmagazynowania 1 MWh energii trzeba skroplić 7000 kg powietrza.

Bilanse energetyczne procesów skraplania powietrza i odzyskiwania energii z ciekłego powietrza przedstawiono na rysunkach 19

i 20. Na rys. 19 w bilansie energetycznym procesu technologicznego przedstawionego na rys.18 do odzysku energii zawartej w ciekłym powietrzu, wykorzystuje się ciepło uzyskane w procesie skraplania powietrza i część chłodu odzyskanego w procesie schładzania. Wówczas sprawność magazynowania energii w ciekłym powietrzu jest na poziomie 49,5%. Jeżeli w procesie odzysku energii

z ciekłego powietrza (rys. 18) zostanie dodatkowo odzyskiwane ciepło w procesie rekuperacji z wylotu turbiny na sprężone powietrze

(rys. 15), sprawność magazynowania w ciekłym powietrzu może osiągnąć poziom 70% (rys. 20). Zatem sprawność ta jest porównywalna ze sprawnością magazynowania energii w elektrowniach szczytowo-pompowych. Magazynowanie w ciekłym powietrzu LAES

charakteryzuje się wielokrotnie mniejszymi nakładami inwestycyjnymi na budowę instalacji niż elektrownie pompowe czy układy na

sprężone powietrze CAES i może stać się konkurencyjnym sposobem na magazynowanie energii.

Ponadto w układzie technologicznym magazynowania energii w skroplonym powietrzu to dobrze rozwinięte pojedyncze procesy,

stosowane od dekad w przemyśle energetycznym i inżynierii procesowej. Dopasowanie ich do systemu LAES wymaga jedynie niewielkich zmian. Dodatkowo, w przypadku zintegrowania układu LAES z już istniejącym zakładem przemysłowym lub elektrownią cieplną,

www.informacjainstal.com.pl

3/2017

21

Ź

można wykorzystać ciepło odpadowe z procesów technologicznych do odzyskiwania energii zawartej w ciekłym powietrzu i/lub

przemysłowego zimna odpadowego (np. terminal LNG).

Magazynowanie wodoru i ogniwa paliwowe

Wodór nie jest paliwem kopalnym, opracowanie taniej i wydajnej metody produkcji wodoru może zastąpić kopalne pierwotne

nośniki energii. Obecnie wodór w 48% powstaje w efekcie mokrego i suchego reformingu metanu, w 30% z ropy naftowej w rafineriach,

18% z węgla a pozostałe 4% z elektrolizy wody.

Metody produkcji wodoru:

Reforming benzyny

Reforming benzyny polega na zwiększeniu liczby oktanowej w procesie odwodornienia węglowodorów nasyconych i otrzymaniu

aromatycznych.

C6H12 → C6H6 + 3H2

C6H14 → C6H6 + 4H2

Reforming metanu

Konwersję metanu lub innego węglowodoru przeprowadza się w rurkach ceramicznych wzbogaconych niklem odgrywającym

rolę katalizatora. Reforming metanu parą wodną (mokry reforming) jest obecnie najpowszechniejszą przemysłową metodą otrzymywania wodoru.

CH4 + H2O → CO + 3H2

CO + H2O → CO2 + H2.

Reforming metanu dwutlenkiem węgla (suchy reforming) przebiega zgodnie z reakcją

CH4 + CO2 → 2CO + 2H2

Sprawność konwersji węglowodorów w wodór przy użyciu najnowocześniejszych reformerów osiąga 90%.

Elektroliza wody

Elektroliza wody pozwala na otrzymanie wodoru najwyższej czystości, przekraczającej 99,9%. Krótki czas rozruchu aparatury

i łatwość jej obsługi zadecydowały o preferowaniu tej metody produkcji wodoru przy zastosowaniach w ogniwach paliwowych.

2H2O → 2H2 + O2 (ogólna reakcja)

4OH – → O2 + 2H2O + 4e – (anoda)

4H2O + 4e – → 2H2 + 4OH – (katoda)

Metody biologiczne

Wodór może być produkowany przez najróżniejsze mikroorganizmy jako produkt uboczny procesu fotosyntezy. Jednym z przykładów takiego mikroorganizmu może być glon Chlamydomonas reinhardtii, który w momencie usunięcia siarczanów z pożywki

zaczyna wytwarzać wodór w efekcie działania enzymu hydrogenaza. Gazowy wodór generowany jest w ilości 4 ml/h z litra kultury

tych alg.

Metoda Habera-Boscha

Rozkład pary wodnej przy użyciu rozgrzanego do 1200 oC koksu prowadzi do powstania wodoru mocno zanieczyszczonego tlenkiem

węgla. W trakcie tego procesu, tlenek węgla może być usunięty poprzez przeprowadzenie reakcji katalitycznej w obecności związków

Fe2O3 i Cr2O3.

C + H2O → CO + H2

CO + H2 + H2O → CO2 + H2

Poniżej przedstawiono analizę energetyczną otrzymywania wodoru w procesie elektrolizy wody.

Z ogólnej reakcji rozkładu 2 moli wody przy pomocy energii elektrycznej otrzymuje się

2 mole H2O → 2mole H2 + 1 mol O2

a masowo 36 g wody 4g wodoru 32 g tlenu.

22 3/2017

www.informacjainstal.com.pl

Źródła ciepła i energii elektrycznej

Do otrzymania 1 kg wodoru zużywa się 9 kg wody (9 dm3). Objętość 1 kg wodoru w warunkach normalnych wynosi 11,21 mn3.

Ciepło spalania wodoru 141,79 MJ/kg (12,64 MJ/mn3).

Do otrzymania 1 kg wodoru w procesie elektrolizy wody zużywa się 43 kWh energii elektrycznej, co w elektrowni o sprawności

wytwarzania energii elektrycznej 38 % wymaga dostarczenia w paliwie 113,2 kWh. Ciepło spalania wodoru wynosi 39,38 kWh/kg,

zatem sprawność pozyskiwania wodoru w procesie elektrolizy wody wynosi 35 %. W przypadku wykorzystywania nadmiaru produkcji energii elektrycznej w elektrowniach fotowoltaicznych i elektrowniach wiatrowych do produkcji wodoru w procesie elektrolizy wody

sprawność energetyczna (wytwarzania ciepła) wynosi 39,38/43 = 91,6 %. Konwersja wodoru w ogniwie paliwowym na energię

elektryczną w zależności od rodzaju ogniwa dokonuje się ze sprawnością (30 – 60) %.

Cena zakupu energii elektrycznej w nocnej dolinie obciążenia systemu elektroenergetycznego wynosi (70 – 100) zł/MWh, czyli

koszt zmienny produkcji 1 kg wodoru jest na poziomie (3,01 – 4,30) zł. Cena referencyjna energii elektrycznej z elektrowni wiatrowych jest na poziomie (385 – 465) zł/MWh, wówczas produkcja 1kg wodoru w procesie elektrolizy wody kosztuje (koszt zmienny)

(16,5 – 20,0) zł. Energia uzyskiwana z kilograma wodoru jest podobna do tej, którą otrzymujemy z 4 litrów benzyny, koszt zakupu

4 litrów benzyny to ok. 20 zł. Wychodzi więc, że przy zakupie energii elektrycznej po cenach referencyjnych z elektrowni wiatrowych

bądź elektrowni fotowoltaicznych koszt produkcji 1kg wodoru jest porównywalny z kosztem zakupu benzyny. Natomiast zakup energii elektrycznej z systemu elektroenergetycznego w nocnej dolinie obciążenia po stosunkowo niskiej cenie stanowi , że koszt zmienny

produkcji 1 kg wodoru jest pięć razy tańszy niż podobnej ilości energii uzyskiwanej z benzyny.

Sposoby magazynowania wodoru:

l sprężony w postaci gazowej

Do sprężenia wodoru potrzebne są duże nakłady energii a mała gęstość wodoru (w stanie gazowym: 0,0899 kg/mn3) sprawia, że

nawet pod dużymi ciśnieniami zgromadzona jest mała ilość energii użytecznej. To natomiast prowadzi do dużych objętości zbiorników, jak i wysokich kosztów materiałów. Wodór przechowywany jest w temperaturze ok. 298 K i w zakresie ciśnień od 150 do 800

barów. Ciśnienia są uzależnione od typu zastosowania i tak w systemach mobilnych małej mocy używa się najniższych ciśnień, przy

zastosowaniach w samochodach i autobusach stosuje się zbiorniki o ciśnieniu 350 barów, a dla zastosowań stacjonarnych 800

barów. Najnowsza technologia lekkich zbiorników ciśnieniowych wyposażonych w specjalne przepony, pozwala na magazynowanie

wodoru pod ciśnieniem 700 barów, a ilość zmagazynowanego gazu równa jest 12% ciężaru zbiornika.

l w postaci ciekłej

Skroplenie wodoru wymaga znacznie wyższych nakładów energii niż jego sprężenie. Dodatkowo musi być on przechowywany

w temperaturze 20 K, a jego gęstość w stanie ciekłym wynosi 70,79 kg/m3. Odparowywanie wodoru w zbiorniku wymusza

pobieranie wodoru w sposób ciągły.

l fizyczne wodorki metali

Wodór może być zaadsorbowany na powierzchni stopów niklu (np. LaNi5) i chromu (np. ZrCr2). Podczas napełniania zbiorników

wodorem wydziela się energia w postaci ciepła, która najczęściej jest tracona. Do odzyskania wodoru z wodorków metali potrzebne jest dostarczenie ciepła do zbiornika, a prędkość wydzielania się wodoru jest uzależniona od ilości dostarczonego ciepła.

Obecny stan technologii fizycznych wodorków metali nie pozwala na magazynowanie większej ilości wodoru niż 5% masy zbiornika. Oznacza to, że zbiornik ważący 200 kg będzie zawierał 10 kg wodoru, co odpowiada mniej więcej 40 litrom benzyny.

Zainstalowanie w samochodzie ogniwa paliwowego, które ma dwukrotnie wyższą sprawność niż silnik spalinowy umożliwia przejechanie odległości dwukrotnie większej.

l chemiczne wodorki metali

Wodór może być również magazynowany w postaci związków chemicz- Tabela 12. Porównanie różnych technik magazynowania energii [6]

nych, takich jak: CaH2, KH, LiH, NaH,

LiBH4, NaBH4. Reakcja uwalniania

wodoru np. z borowodorku sodu

(NaBH4) wymaga dostarczenia wody

i katalizatora. W wyniku otrzymuje się

dwa razy więcej wodoru, niż było

zmagazynowane, gdyż następuje rozbicie cząstki wody:

NaBH4 + 2H2O → 4H2 + NaBO2

Magazynowanie wodoru przy użyciu

borowodorku sodu jest najbardziej

rozwiniętą technologią chemicznych

wodorków metali i znajduje zastosowanie w prototypowych elektrycznych

osobowych samochodach.

l Inne metody magazynowania wodoru

Jedną z najnowszych metod magazynowania wodoru jest adsorbowanie

na rurowatych strukturach węgla aktywowanego, ilość zmagazynowanego

wodoru jest równa 14% własnej masy

związku.

www.informacjainstal.com.pl

Legenda : *ms – milisekunda, h – godzina , ** liczba cykli

3/2017

23

Ź

Ogniwa paliwowe są urządzeniami, w których następuje konwersja energii chemicznej zawartej w wodorze bezpośrednio w energię elektryczną w procesie elektrochemicznym. Wodór jest najbardziej proekologicznym nośnikiem energii, w spalaniu płomieniowym

powstają tlenki azotu i para wodna. W procesie katalitycznego łączenia wodoru z tlenem w ogniwach paliwowych, produktem wyjściowym jest woda. Dlatego właśnie w wodorze i ogniwach paliwowych widzi się wielką szansę na ograniczenie emisji: tlenku azotu,

tlenku węgla i najróżniejszych węglowodorów. Jeżeli wodór będzie produkowany w procesie reformingu lub elektrolizy przy pomocy

prądu elektrycznego niepochodzącego z czystych źródeł, emisja dwutlenku węgla zmniejszy się nieznacznie. Zastosowanie wodoru

i ogniw paliwowych, może natomiast wyeliminować tworzenie się smogu w silnie zurbanizowanych aglomeracjach miejskich.

Koszty magazynowania energii

[6, 8, 9]

Magazynowanie energii jest opłacalne wówczas, gdy krańcowy koszt wytwarzania energii elektrycznej w elektrowniach cieplnych

szczytowych jest większy niż wynosi koszt przechowywania i odzyskiwania energii powiększony o koszt energii, która tracona jest

w procesie magazynowania. Koszt krańcowy wytwarzania energii elektrycznej zmienia się w zależności od tego, jakie źródła pokrywają zapotrzebowanie na energię, a które zmienia się w zależności od pory dnia i roku. Tradycyjne elektrownie węglowe i jądrowe

produkują energię elektryczną o niskich kosztach wytwarzania, ponieważ korzystają z taniego paliwa, a głównym składnikiem

w koszcie wytwarzania energii jest koszt amortyzacji elektrowni. Elektrownie gazowe produkują droższą energię, ponieważ ich głównym kosztem jest koszt paliwa gazowego czy oleju. Aby zminimalizować koszty wytwarzania energii, elektrownie węglowe i jądrowe

pracują w podstawie obciążenia systemu, a elektrownie gazowe uruchamiane są w zależności od potrzeb, głównie w szczytach

obciążenia w systemie elektroenergetycznym. Wytwarzanie energii elektrycznej w układach wykorzystujących odnawialne źródła

energii, takich jak energia wiatru i promieniowania słonecznego, dodatkowo komplikuje rynek energii. Produkcja energii elektrycznej

z tych źródeł ulega zmianom w ciągu dnia i na przestrzeni roku. Zmienność produkcji energii elektrycznej w elektrowniach wiatrowych

i fotowoltaicznych może powodować zmniejszenie wahań cen energii elektrycznej, gdy produkują więcej energii elektrycznej w okresach większego zapotrzebowania na energię lub zwiększyć wahania cen energii elektrycznej, gdy elektrownie wiatrowe i fotowoltaiczne produkują więcej prądu w okresach małego zapotrzebowania na energię elektryczną w systemie elektroenergetycznym.

Uśrednione koszty magazynowania energii w okresie eksploatacji LCOES (ang. Levelized Cost of Energy Stored) można obliczyć

z formuły:

gdzie:

CAPEX – nakłady inwestycyjne na budowę magazynu energii w zł,

OPEX – koszt eksploatacyjny magazynowania energii, zł/a,

q – zdolność magazynowania energii w cyklu, MWh/cykl,

N – liczba cykli magazynowania energii w roku,

p – stopa kapitałowa,

k – koszt zakupu energii elektrycznej do magazynu energii, zł/MWh,

n – okres eksploatacji magazynu energii, lata,

η – sprawność magazynowania energii.

Przykładowo, jeśli cena energii elektrycznej w godzinach szczytu sięga 200 USD/MWh (800 zł/MWh), a w nocy spada do 20

USD/MWh (80 zł/MWh), to różnica 180 USD/MWh (720 zł/MWh) może być potencjalnym zyskiem magazynu energii. Magazyn

energii działający z efektywnością 70% będzie opłacalny, jeśli jego koszt użytkowania będzie mniejszy niż 126 USD/MWh (504 zł/

MWh).

W tabeli 12 zestawiono jednostkowe koszty magazynowania energii w różnych technikach magazynowania energii na podstawie

opracowania [6].

Elektrownie szczytowo-pompowe stanowią około 99% magazynów energii na świecie, ich moc przekracza 100 GW, a całkowita

moc wszystkich pozostałych magazynów energii nie przekracza 1GW. Efektywność odzyskiwania energii w elektrowniach szczytowo-pompowych jest rzędu (70-87)%. Koszty magazynowania energii (5–100) USD/MWh.

Magazynowanie energii za pomocą sprężonego powietrza CAES (ang. Compressed Air Energy Storage) stosowane jest jako alternatywa dla elektrowni pompowych. Energia elektryczna o niskim koszcie, dostępna w nocy i w weekendy, wykorzystywana jest do sprężania

powietrza do około 7 MPa w wielkich, podziemnych zbiornikach (np. wyeksploatowanych kawernach w kopalniach). W szczycie zapotrzebowania na energię elektryczną, powietrze jest pobierane z podziemnego zbiornika i wykorzystywane w klasycznej turbinie gazowej

lub turbinie na sprężone powietrze. Zgromadzenie sprężonego powietrza umożliwia eliminację w obiegu turbiny sprężarki powietrza

wlotowego, która zużywa ok. 60% energii mechanicznej produkowanej przez turbinę. W ten sposób prawie cała energia mechaniczna

turbiny jest używana do napędu generatora elektrycznego. Efektywność odzyskiwania energii w układach CAES jest rzędu (70–89)%.

Koszty magazynowania energii (2–120) USD/MWh.

Ochładzając powietrze do – 195°C można je skroplić, dzięki czemu jego objętość spada tysiąc razy, a przechowywanie staje się

znacznie prostsze niż przechowywanie sprężonego powietrza. W momencie zapotrzebowania na energię ciekłe powietrze można

ogrzać, co spowoduje jego zamianę w gaz pod dużym ciśnieniem, który może napędzać turbozespoły gazowe generujące energię

elektryczną. Konieczność ogrzewania ciekłego powietrza ciepłem ze spalania paliw kopalnych sprawia, że proces jest mało efektyw-

24 3/2017

www.informacjainstal.com.pl

Źródła ciepła i energii elektrycznej

ny energetycznie. Wykorzystanie ciepła odpadowego z elektrowni może podnieść jego efektywność do 90%, a koszty magazynowania energii wyniosą (260– 530) USD/MWh. Obecnie trwają pilotażowe programy, mające zweryfikować opłacalność magazynowania energii w ciekłym powietrzu [9].

Koła zamachowe umożliwiają bardzo szybkie odzyskanie włożonej energii (rzędu sekund). Ich wadą jest szybka utrata energii,

nawet do 10%/h. Dlatego koła zamachowe są wykorzystywane głównie tam, gdzie zgromadzona energia będzie szybko wykorzystana jako chwilowe źródło, zapewniające energię do czasu, gdy uruchomione zostanie zastępcze źródło. Koła zamachowe nie

stanowią ekonomicznej konkurencji dla innych magazynów energii, są proponowane jako rozwiązanie mające poprawić jakość

energii elektrycznej, gdy wykorzystywane są źródła energii charakteryzujące się zmienną produkcją – elektrownie wiatrowe i elektrownie fotowoltaiczne, wspomagane przez generatory napędzane silnikami diesla. Efektywność odzyskiwania energii w kołach

zamachowych jest rzędu (80– 95)%, a koszty magazynowania (1000 – 14 000) USD/MWh.

Wodór może być wykorzystywany do przechowywania energii na dużą skalę. Można go wytwarzać z metanu poprzez reforming

parowy, bądź z wody poprzez jej elektrolizę. Wodór może być wykorzystywany jako wysokoenergetyczne paliwo w silnikach spalinowych, bądź w ogniwach paliwowych. Zaletami wodoru jest możliwość przechowywania go przez długi czas oraz wysoka gęstość

energii (trzykrotnie większa niż w przypadku benzyny i ponad stukrotnie większa niż w przypadku akumulatorów). Ogniwa paliwowe

na wodór mogą, podobnie jak koła zamachowe, reagować na gwałtowne zmiany zapotrzebowania na energię w sieci. Efektywność

odzyskiwania energii w układach magazynowania wodoru jest rzędu (20– 85)%, a koszty magazynowania (6 – 725) USD/MWh.

Akumulatory umożliwiają przechowywanie energii w postaci elektrochemicznej, łatwej do odzyskania. Są wygodnym magazynem

energii elektrycznej, ponieważ ich ładowanie i rozładowywanie nie wymaga dodatkowej infrastruktury. Pozwalają odzyskać do 90%

włożonej energii. Ich wadą jest wysoka cena i ograniczona żywotność. W trakcie ładowania i rozładowywania stopniowo tworzą się

w elektrolicie kryształy wytrąconych pierwiastków. Z czasem kryształy te stają się na tyle duże, że zaczynają uszkadzać konstrukcję

akumulatora. Wysokie koszty, dochodzące do 3 800 zł/MWh, stanowią jednak poważną przeszkodę w wykorzystywaniu akumulatorów jako magazynów energii w sieciach elektroenergetycznych. W celu obniżenia kosztów magazynowania energii w akumulatorach

proponowane są nieklasyczne rozwiązania, takie jak:

l akumulatory przepływowe – w których elektrody są w postaci zawiesiny w rozpuszczalniku, dzięki czemu można łatwo powiększać ich pojemność przez wykorzystanie większego zbiornika,

l ciekłe akumulatory – pracujące w wysokiej temperaturze, w której elektrody są w postaci płynnej,

l akumulatory sodowo-jonowe – wykorzystujące sód jako wielokrotnie tańszy zamiennik litu.

Nadprzewodnikowy zasobnik energii to urządzenie przechowujące energię w postaci pola magnetycznego, wytwarzanego przez

przepływ prądu stałego w nadprzewodniku (SMES). Raz wzbudzony prąd płynie w takim nadprzewodniku w nieskończoność, co

oznacza, że energia może być przechowywana dowolnie długo. W praktyce, ponieważ nadprzewodniki wymagają niskich temperatur, występują pewne koszty związane z koniecznością chłodzenia. Ten sposób przechowywania energii ma bardzo wysoką efektywność odzyskiwania energii (90–97)%. Jego główną wadą jest cena nadprzewodników, uniemożliwiająca przechowywanie dużej

ilości energii. Dlatego współcześnie jest wykorzystywany, podobnie jak koła zamachowe, do poprawiania jakości energii elektrycznej.

Koszty magazynowania energii w układach SMES – to (1000 – 10000) USD/MWh.

Układy technologiczne do magazynowania energii w super kondensatorach są drogie, ale niezwykle dynamicznie rozwijające się

i relatywnie szybko staną się zdecydowanie bardziej przystępne cenowo przy komercyjnych zastosowaniach. Charakteryzują się brakiem kosztów eksploatacyjnych (bezobsługowe) oraz stosunkowo wysokimi sprawnościami magazynowania energii do 98%. Koszty

magazynowania energii w super kondensatorach wynoszą (300 – 20 000) USD/MWh.

Podsumowanie

Jednym z najważniejszych celów polityki energetycznej krajów Wspólnoty Europejskiej jest dekarbonizacja technologii energetycznych. Cel ten planowano pierwotnie osiągnąć poprzez zwiększenie udziału produkcji energii z odnawialnych źródeł energii (OZE)

oraz opracowanie niskoemisyjnych technologii konwersji paliw kopalnych. Integracja układów technologicznych wykorzystujących

odnawialne źródła energii z tradycyjnym systemem elektroenergetycznym narzuca konieczność poszukiwania bardziej użytecznych

form energii, które można nie tylko efektywnie transportować, ale także wykorzystywać w dowolnym czasie. Zadania te tylko połowicznie spełnia najbardziej rozpowszechniona forma energii jaką jest energia elektryczna, którą można efektywnie przesyłać na

odległość, ale którą jest bardzo trudno obecnie ekonomicznie opłacalnie magazynować.

Stało się to motywacją do poszukiwania i rozwijania nowych technologii magazynowania energii. Wśród nich w fazie demonstracji są obecnie technologie magazynowania energii w kole zamachowym, jak również w ogniwach paliwowych i wodorze (tabela

12). W fazie wczesnej komercjalizacji pozostają magnetyczne technologie nadprzewodnikowe SMES. Technika kriogeniczna magazynowania energii w ciekłym powietrzu wchodzi w fazę komercjalizacji. Idea skraplania powietrza znana jest od 1900 roku. Pierwsze próby magazynowania energii z wykorzystaniem skroplonego powietrza dokonała amerykańska firma Tripler Liquid Air Company w czasie próby skonstruowania samochodu napędzanego ciekłym powietrzem. Renesans prac nad wykorzystaniem ciekłego

powietrza nastąpił w drugiej połowie XX wieku. Jego zwieńczeniem było zbudowanie na Uniwersytecie Północnego Teksasu koncepcyjnego zeroemisyjnego silnika kriogenicznego, zdolnego do napędzania samochodów poruszających się z prędkością nieprzekraczającą kilku kilometrów na godzinę [10]. W 1998 r. firma Mitsubishi zaproponowała innowacyjną metodę wytwarzania energii

elektrycznej zwaną Liquid Air Storage Energy (LASE), w której czynnikiem magazynującym energię było ciekłe powietrze [11].

W 2010 firma Highview Power Storage na Uniwersytecie Leeds wybudowała pierwszą instalację o mocy 350 kW zintegrowaną

z urządzeniami do skraplania powietrza, wykazując pełną zdolność układu do magazynowania energii w skroplonym powietrzu.

Obecnie na ukończeniu jest instalacja LAES o mocy 5 MW realizowana w Greater Manchester w Wielkiej Brytanii. Projekt ma charakter przedkomercyjny, a jego zadaniem jest wykazanie potencjału układu LAES do krótkoterminowego magazynowania energii oraz

zapewnienia jej dostaw w sezonie zimowym, zwłaszcza w okresach zwiększonego zapotrzebowania na energię elektryczną [9].

www.informacjainstal.com.pl

3/2017

25

Ź

Doświadczenia zebrane w instalacjach pilotażowych zbudowanych w Wielkiej Brytanii są podstawą do realizacji magazynu energii

na ciekłe powietrze (LAES) GigaPlant o mocy 200 MW. W instalacji kriogenicznej pracującej w Slough Industrial Estate chłód magazynowany jest przy niskim ciśnieniu, natomiast proces skraplania realizowany jest na podstawie obiegu Claude’a [8]. Inne konfiguracje kriogenicznych magazynów energii to układy hybrydowe obiegów Lindego, Rankine’a i Brayton’a [12]. Instalacje LAES można

konsolidować z układami do wychwytu dwutlenku węgla ze spalin powstającego ze spalania węgla w kotłach energetycznych [13,14].

Technologia magazynowania energii w ciekłym powietrzu stanowi realną alternatywę dla innych wielkoskalowych magazynów

energii, do których zaliczane są: elektrownie szczytowo-pompowe, magazyny sprężonego powietrza (CAES) oraz akumulatory chemiczne. Układy LAES znajdują się obecnie w fazie wczesnej komercjalizacji i istnieją możliwości wykorzystania dostępnych urządzeń

stosowanych już w innych procesach technologicznych. Zainstalowane w systemie elektroenergetycznym mogą przyczynić się do

zwiększenia wykorzystania układów technologicznych, wykorzystujących odnawialne źródła energii o zmiennej charakterystyce produkcji energii i wpłynąć na poprawę efektywności wykorzystania zasobów energetycznych, a także zapewnić dostawy energii do

rozruchu ze stanu zimnego bloków energetycznych po awarii systemu elektroenergetycznego (tzw. blackout’u). Układy LAES w porównaniu z układami CAES mogą być budowane niezależnie od istniejących formacji geologicznych. Są bezpieczne dla otoczenia i nie

wymagają stosowania toksycznych materiałów i substancji. Pozwalają na wykorzystanie nadprodukcji ciekłego azotu, a przede

wszystkim wykorzystanie energii niskiej jakości, które w znacznym stopniu podnoszą ich sprawność.

Pojemność super kondensatora zależy wprost proporcjonalnie od powierzchni elektrod, a odwrotnie proporcjonalnie od odległości

między nimi. Elektrody produkuje się w postaci wielościennych nanorurek węglowych, dzięki czemu osiąga się ich gigantyczne

powierzchnie przekraczające nawet 2000 m2 na jeden gram elektrody, a co za tym idzie również ogromne pojemności. Jako substancje elektrolityczne stosowane są elektrolity organiczne (przy których zastosowaniu uzyskuje się wyższe wartości napięć pracy –

rzędu 2,7 ÷ 2,8 V, dzięki czemu osiąga się wyższe gęstości energii) bądź elektrolity wodne (napięcie pracy jest w nich ograniczone

do wartości 0,7 ÷ 0,8 V w celu uniknięcia zajścia elektrolizy). Do najbardziej charakterystycznych (a jednocześnie technicznie uzasadnionych) obszarów zastosowań super kondensatorów można zaliczyć: urządzenia mobilne i przenośne (praca cykliczna), przemysł

motoryzacyjny (pojazdy elektryczne i hybrydowe), zasilacze rezerwowe (UPS-y, przemysł wojskowy, jak również kosmiczny, urządzenia teleinformatyczne oraz elektroniczne itp.), przemysł energetyczny (systemy kondycjonowania mocy, stabilizacja pracy sieci),

współpraca z odnawialnymi źródłami energii (ogniwa fotowoltaiczne, turbiny wiatrowe), systemy bezpieczeństwa w samolotach,

układy alarmowe i przeciwpożarowe, systemy oświetlenia awaryjnego).

Szczególnie zasadne jest wykorzystanie super kondensatorów w systemach zasilania podlegających losowym, silnym wahaniom

zarówno mocy obciążeń (głównie w stanach przejściowych pracy urządzeń), jak również związanych z gromadzeniem ładunku

elektrycznego. Super kondensatory stosuje się wówczas jako buforujące magazyny energii elektrycznej, zdolne do przejęcia chwilowych uderzeń mocy i do podtrzymania napięcia przy zaniku energii w sieci zasilającej. Bardzo korzystnym rozwiązaniem jest zastosowanie superkondensatorów jako magazynu energii w energoelektronicznych systemach zasilania gwarantowanego, czyli UPS-ach.

Dzięki nieustannie rozwijanym badaniom naukowym w zakresie technologii nowoczesnych materiałów, superkondensatory posiadają

wiele wyjątkowo korzystnych własności funkcjonalnych, wśród których na uwagę zasługują:

l bardzo duża gęstość mocy (przekraczająca 10000 W/kg), co umożliwia stosowanie dużych wartości prądów ładowania i rozładowania,

l zdolność do gromadzenia dużych energii (gęstość energii osiąga wartości rzędu 10 Wh/kg),

l wysoka trwałość, przekraczająca 1000000 cykli (ładowania/rozładowania) bądź 20 lat eksploatacji,

l bezobsługowość i niskie koszty eksploatacyjne,

l niewielka degradacja własności przy wielokrotnym ładowaniu i rozładowaniu,

l mała szkodliwość dla środowiska.

Są to elementy oraz technologie drogie, ale niezwykle dynamicznie rozwijające się i relatywnie szybko staną się zdecydowanie

bardziej przystępne cenowo, podobnie jak miało to miejsce w przypadku elementów półprzewodnikowych, a obecnie zachodzi również w obszarze ogniw fotowoltaicznych. Ponadto, przy dokonywaniu analiz finansowych należy wziąć pod uwagę koszty globalne

dla całkowitego czasu użytkowania rozważanych urządzeń.

Akumulatory (baterie) są ogniwami elektrochemicznymi, w których następuje przetwarzanie energii chemicznej na energię elektryczną. W celu poprawy własności użytkowych akumulatory wykonuje się często jako bezobsługowe (typu VRLA – ang. Valve Regulated Lead–Acid, kwasowo-ołowiowe z zaworami regulacyjnymi). Produkuje się je w dwóch technologiach:

a) akumulatory żelowe, w których wodny roztwór kwasu siarkowego po wymieszaniu z krzemionką tworzy masę o konsystencji żelu,

spełniającego rolę elektrolitu,

b) akumulatory AGM (ang. Absorbed Glass Mat), w których elektrolit jest zaabsorbowany w separatorze wykonanym z porowatej

maty szklanej.

Wadą akumulatorów żelowych w stosunku do AGM są ograniczenia co do rozładowywania dużymi prądami, dlatego rzadziej

są wykorzystywane w układach wysokomocowych. Do cech charakterystycznych akumulatorów (jako magazynów energii) można

zaliczyć:

l zdolność do gromadzenia bardzo dużych energii (gęstość energii osiąga wartości rzędu 100 Wh/kg),

l w wykonanych w technice VRLA nie ma wycieków i nie wymagają uzupełniania elektrolitu,

l mniejsze gęstości mocy – rzędu 100 W/kg (przy obciążeniach większymi wartościami prądów ma miejsce przyspieszona ich

degradacja), mają znacznie niższą trwałość (rzeczywista żywotność jest na poziomie 5 lat bądź 1000 cykli ładowanie/rozładowanie),

l długi czas ładowania (nawet rzędu kilkunastu godzin),

l sprawność rzędu 70%,

l silna zależność parametrów akumulatorów od temperatury.

Porównując superkondensatory z akumulatorami, należy zaznaczyć, że największym atutem superkondensatorów jest bardzo duża

26 3/2017

www.informacjainstal.com.pl

Źródła ciepła i energii elektrycznej

gęstość mocy, co jednoznacznie wiąże się z imponująco krótkimi czasami ładowania (uzupełniania ładunku), wynoszącymi kilka minut,

podczas gdy ładowanie akumulatorów trwa do kilkunastu godzin. Z dużej gęstości mocy wynikają także bardzo duże prądy ładowania

superkondensatorów, jak również możliwości obciążania tych źródeł dużymi prądami, mogące osiągać wartości rzędu kA. Zdecydowanie gorzej te parametry wyglądają w przypadku akumulatorów, dla których w procedurach ładowania przyjmuje się, że początkowy prąd ładowania w A nie powinien przekraczać wartości 0,3 pojemności akumulatora w Ah, co przy pojemności akumulatora 7 Ah

daje wartość 2,1 A. Zaleca się jednak, by początkowy prąd ładowania akumulatora odpowiadał wartości 0,1 pojemności akumulatora w Ah, czyli dla wspomnianego akumulatora wynosiłby 0,7 A. Akumulatory są wrażliwe na zbyt głębokie (nadmierne) rozładowania,

które mogą prowadzić do zmniejszenia ich pojemności (ograniczenia możliwości magazynowania energii) oraz skrócenia trwałości

(żywotności). W superkondensatorach występują mniejsze prądy samorozładowania niż w przypadku akumulatorów.

Kolejną ważną cechą funkcjonalną (świadczącą o możliwościach gromadzenia energii elektrycznej) jest gęstość energii, która

osiąga korzystniejsze wartości w przypadku akumulatorów (różnica o około rząd wielkości). Pewną niedogodnością w superkondensatorach jest niskie napięcie pracy pojedynczego ogniwa (chociaż w rzeczywistości pojedyncze ogniwo akumulatora również ma wartość

napięcia rzędu 2 V). W celu uzyskania wyższej wartości napięcia zarówno superkondensatory, jak i akumulatory łączy się szeregowo

w moduły (o napięciu nawet rzędu 800 V).

Ważnymi użytkowo parametrami są także rezystancja wewnętrzna i sprawność – świadczą bowiem o stratach energetycznych

w tych urządzeniach. Oba te parametry mają korzystniejsze wartości w superkondensatorach, a zatem pod względem strat mocy

bardziej ekonomicznym rozwiązaniem jest zastosowanie superkondensatora (straty związane ze sprawnością tych urządzeń są około

pięciokrotnie wyższe w przypadku akumulatorów). W układach zasilania pracujących przy wyższych mocach stanowić to może

bardzo istotny ekonomicznie element kosztów eksploatacyjnych.

Jednym z najbardziej przemawiających na korzyść super kondensatorów czynników jest trwałość, określana w latach lub liczbie

cykli ładowania/rozładowania. Superkondensatory charakteryzują się ponad 1000-krotnie większą liczbą cykli ładowania niż akumulatory. Na korzyść superkondensatora przemawia również zakres temperatur pracy – szerszy jest zarówno w górnym jak i dolnym

progu. Staje się to często ważnym elementem użytkowym, ponieważ np. ulokowanie elektroenergetycznej stacji rozdzielczej w metalowych kontenerach naraża akumulatory na zmienne warunki klimatyczne, przez co nie mogą one spełniać swoich funkcji bądź

konieczna staje się częsta ich wymiana na nowe. W przypadku superkondensatorów degradacja ich własności funkcjonalnych,

związanych z upływem czasu i zmianami czynników środowiskowych, jest bardzo mała.

L I T E R AT U R A :

[1] Europen Commission. Energy Storage. A key technology for decentralised power, power quality and clean transport. Luxembourg: Office for Official Publications of the European Communities, 2001.

[2] Wojciechowski H., Technologie wytwarzania oraz magazynowania energii elektrycznej i ciepła w aspekcie bezpieczeństwa elektroenergetycznego kraju.

Zadanie nr 5. PBZ-MEiN-1/2/2006. Wrocław, 2008.

[3] European energy storage technology development roadmap towards 2030, 2014. European Association for Storage of Energy, European Energy Research

Alliance. Editor Deborah Martens.

[4] Malko J., Wojciechowski H., Zasobniki ciepła jako narzędzie do efektywnego wykorzystania układów kogeneracyjnych na rynku energii elektrycznej

i ciepła. INSTAL nr 3, 2005.

[5] Wojciechowski H., Zasobniki ciepła w systemach grzewczych: marzenie czy konieczność?. Informacja INSTAL nr 10/1996.

[6] Taylor, P., Bolton, R., Stone, D., Zhang, X., Martin, Ch. i Upham, P. 2012. Pathways for Energy Storage in the UK. Centre for Low Carbon Futures, s. 21.

The World, June 24th 1900, New York.

[7] Mirek P., Technika magazynowania energii w ciekłym powietrzu. Polityka Energetyczna – Energy Policy Journal 2016. Tom 19, Zeszyt 1.

[8] Morgan, R., Nelmes, S., Gibson, E. i Brett, G. 2015. Liquid air energy storage – Analysis and first results from a pilot scale demonstration plant. Applied

Energy 137.

[9] Highview Power Storage, 5 MW Liquid Air Energy Storage pre-commercial demonstrator: http://www.highview-power.com/wp-content/uploads/2015-LAES-Pre-Commercial-Unit. pdf.

[10] Ordonez, C.A., Plummer, M.C. i Reidy, R.F. 2001. Cryogenic heat engines for powering zero emission vehicles. Proceedings of 2001 ASME International

Mechanical Engineering Congress and Exposition, IMECE2001/PID-25620.

[11] Kishimoto, K., Hasegawa, K. i Asano, T. 1998. Development of generator of liquid air storage energy system. Mitsubishi Heavy Industries, Ltd. Technical

Review Vol. 35, No. 3, Oct.

[12] Ameel i in. 2013 – Ameel, B., T’Joen, C., De Kerpel, K., De Jaeger, P., Huisseune, H., Van Beleghem, M. i De Paepe, M. 2013. Thermodynamic analysis of

energy storage with a liquid air Rankine cycle. Applied Thermal Engineering 52.

[13] Li, Y., Wang, X. i Ding, Y. 2013. A cryogen-based peak-shaving technology: systematic approach and techno-economic analysis. International Journal of

Energy Research Vol. 37, Issue 6.

[14] IEA. Technology Roadmap: Energy Storage. OECD/IEA (2014).

n

www.informacjainstal.com.pl

3/2017

27