Innowacyjna technologia magazynowania energii

w produkcyjnych tunelach foliowych

Autorzy: pracownicy Wydziału Inżynierii Produkcji i Energetyki Uniwersytet Rolniczy w Krakowie

W latach 2010-2015 na Wydziale Inżynierii Produkcji i Energetyki Uniwersytetu Rolniczego im. Hugona Kołłątaja w

Krakowie oraz w Instytucie Ogrodnictwa w Skierniewicach realizowany był projekt badawczo- wdrożeniowy z zakresu

magazynowania w akumulatorach energii nadwyżki ciepła z wnętrza tuneli foliowych.

Jako akumulatory energii zastosowano: akumulator kamienny, cieczowy oraz wypełniony materiałem podlegającym

przemianie fazowej. Idea pracy akumulatorów polega na przedmuchiwaniu przez nie w okresie temperatury

przekraczającej wymagania roślin, ciepłego (okres ładowania) oraz w okresie zapotrzebowania na ciepło, zimnego

powietrza (proces rozładowania). Akumulator kamienny (złoże wypełnione kamieniem typu porfir o wielkości 35 do

60mm) winien być wykonany tak, aby zapewnić właściwą izolację jego ścian i boków akumulatora. Konstrukcja

akumulatora kamiennego (przygotowano jako zgłoszenie patentowe) została nagrodzona medalami za rozwiązanie

innowacyjne na wystawach w Norymberdze i Brukseli.

Na rys. 1 przedstawiono uzasadnienie procesu ładowania nadwyżki ciepła

Temperatura otoczenia, oC

Energia promieniowania słonecznego,

MJ/m2/dzień

temperatura otoczenia

nasłonecznienie

miesiące

ogrzewanie

chłodzenie

ogrzewanie obligatoryjne

ogrzewanie opcjonalne

możliwości magazynowania nadwyżki ciepła

Rys. 1. Czasokres ogrzewania i potencjalnego magazynowania nadwyżki ciepła w obiekcie

Na rys. 2 przedstawiono ideę pracy systemu magazynowania ciepła w akumulatorze wraz z jego rozładowaniem.

a)

b)

tNC

1

2

3

Akumulator

wodny (tAK_W)

tWEW

tAK_K

tNC

tWY

cieniówka

tWE

twew

tAK_K t

WY

Złoże kamienne

Złoże kamienne

Akumulator

wodny (tAK-W)

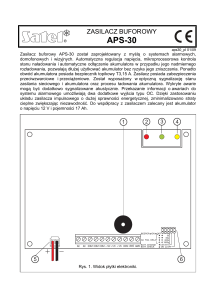

1- wymiennik przeponowy; 2- elektrozasuwa; 3- pompa obiegowa

Rys. 2. Schemat systemu magazynowania (a) i rozładowywania (b) akumulatora kamiennego

Idea pracy akumulatora polega na magazynowaniu ciepła w złożu kamiennym w okresach występowania wysokich

temperatur powietrza i jego rozładowywaniu gdy temperatury są za niskie dla uprawianych roślin. Dodatkowo, akumulator

można wykorzystać do schładzania roślin w okresie porannego szybkiego przyrostu temperatury wewnątrz obiektu.

Integralną częścią akumulatora, oprócz przewodów, złoża, wentylatora jest system sterowania pracą położenia przepustnic

kierujących strumieniem przepływu powietrza.

Zastosowany akumulator kamienny posiada cztery niezależne, jednakowe i izolowane sekcje. Każda sekcja bez izolacji

posiada wymiary 1,7x11m. Sekcje te są zlokalizowane w tunelu o powierzchni 144m2.

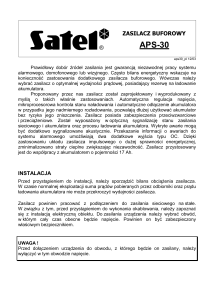

Schemat sekcji akumulatora (na jego konstrukcję uzyskano patent: Numer zgłoszenia: 400690) przedstawiono na rys. 3.

Folia PE

0,22 m

0,42 m

Przewody perforowane

Piasek

0,42 m

0,42 m

0,22 m

Materia?akumulatora

0,7 m

Przewody do dezynfekcji

0,4 m

0,9 m

0,4 m

Izolacja

Rys. 3. Akumulator kamienny (przekrój sekcji)

Złoże akumulatora

Analizowane rozwiązanie przetestowano podczas uprawy pomidorów i ogórków. Badaniem objęto dwa rodzaje

podłoży ogrodniczych. Najważniejsze wyniki dotyczą:

- konstrukcji systemu magazynowania ciepła,

- rekomendacji rodzaju podłoża dla uprawianych roślin,

- określenia parametrów związanych z: czasem procesu ładowania akumulatora oraz optymalnych warunkach przy

jego rozładowaniu,

- doboru parametrów wentylatora (nadciśnienie dynamiczne, strumień przetłaczanego powietrza),

- sterowania procesem schładzania powietrza wewnątrz obiektu.

W wyniku przeprowadzonej analizy stwierdzono, że przy zastosowaniu tego systemu można uzyskać wcześniejszy i wyższy

plon uprawianych roślin, ograniczenie zużycia środków ochrony roślin, zmniejszenie zużycia paliwa kopalnego do utrzymania

rekomendowanych parametrów mikroklimatu.

W wyniku zastosowania tego rozwiązania oraz utrzymując rekomendowane parametry procesu przedmuchu powietrza (czas

cykli, strumień przetłaczanego powietrza), okres zwrotu poniesionych nakładów na budowę i eksploatację systemu wynosi ok.

8 lat.

Więcej informacji można uzyskać u wykonawców projektu (prof. dr hab. Sławomir Kurpaska, dr hab. Hubert Latałapracownicy Wydziału Inżynierii Produkcji i Energetyki Uniwersytetu Rolniczego w Krakowie )