Numeryczne modelowanie procesów przepływowych

dr hab. inż. Roman Klajny, mgr inż. Marcin Panowski, mgr inż. Robert Zarzycki

Ćwiczenie 1

Temat:

Modelowanie obiegu cieplnego siłowni z wykorzystaniem pakietu

IPSE-pro

1. Cel ćwiczenia:

• zapoznanie się z obiegami cieplnymi i pracą elektrowni kondensacyjnej;

• prezentacja oprogramowania IPSE–pro służącego do modelowania obiektów

energetycznych;

• symulacja pracy prostego obiegu cieplnego bloku energetycznego elektrowni

kondensacyjnej;

• ocena wpływu parametrów bloku energetycznego na jego sprawność.

2. Wprowadzenie: „Co to jest elektrownia kondensacyjna ?”

Elektrownia jest to zespół urządzeń mających na celu wytwarzanie energii

elektrycznej.

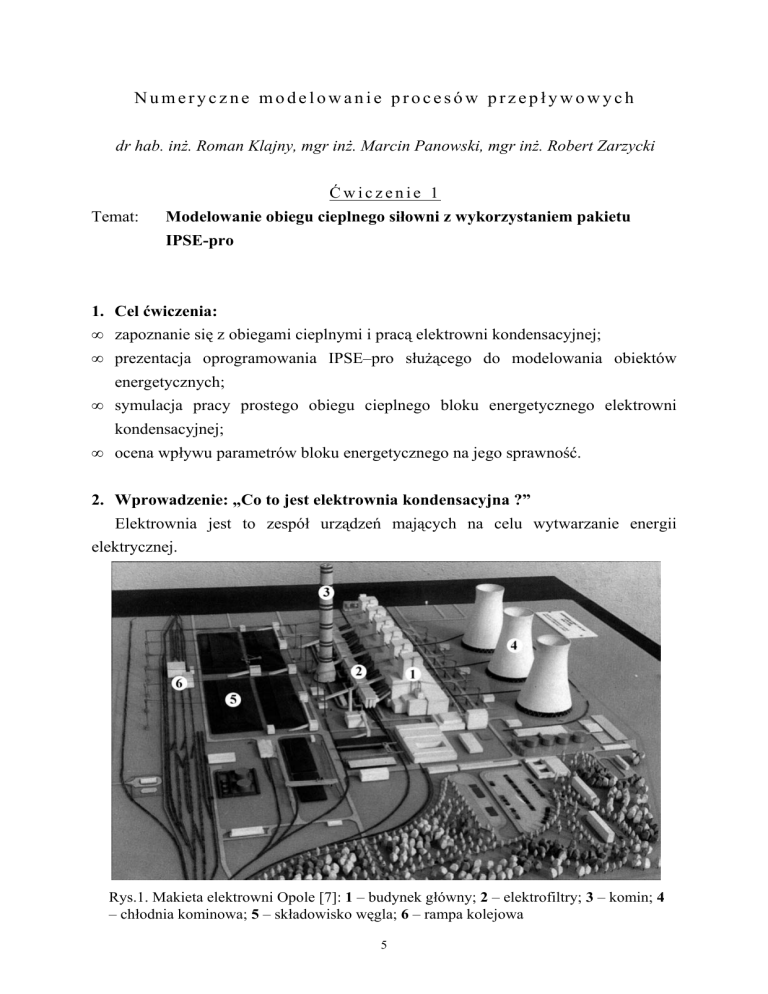

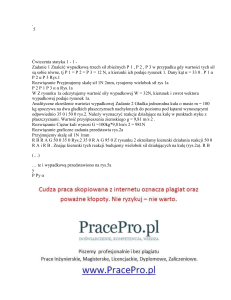

Rys.1. Makieta elektrowni Opole [7]: 1 – budynek główny; 2 – elektrofiltry; 3 – komin; 4

– chłodnia kominowa; 5 – składowisko węgla; 6 – rampa kolejowa

5

Rys.2. Schemat elektrowni Opole [7]

6

Na rysunku 1 przedstawiona została makieta elektrowni Opole, na której widoczne

jest usytuowanie głównych obiektów elektrowni.

Na rysunku 3 pokazano schemat procesu technologicznego elektrowni

kondensacyjnej z podziałem na najważniejsze układy występujące w elektrowni.

Rys.3. Schemat procesu technologicznego elektrowni parowej i jego podział na

najważniejsze układy [2]: I – układ paliwo – powietrze – spaliny; II – układ cieplny (parowo

– wodny); III – układ chłodzenia; IV – układ wyprowadzania mocy; 1 – palenisko; 2 –

doprowadzanie paliwa; 3 – doprowadzanie powietrza do spalania; 4 – odprowadzenie żużla

i popiołu; 5 – podgrzewacz wody; 6 – parownik; 7 – przegrzewacz pary; 8 – odprowadzenie

spalin; 9 – turbina; 10 – skraplacz; 11 – pompa skroplin; 12 – zbiornik wody zasilającej; 13 –

pompa wody zasilającej; 14 – woda uzupełniającą; 15 – podgrzewacz wody zasilającej; 16 –

chłodnia kominowa; 17 – pompa wody chłodzącej; 18 – obfite źródło wody ( dla otwartego

obiegu chłodzenia ); 19 – prądnica; 20 – transformator blokowy; 21 – transformator potrzeb

własnych

Proces przetwarzania energii w elektrownii parowej konwencjonalnej jest

trójstopniowy. W pierwszym stopniu energia chemiczna paliwa zamienia się podczas

jego spalania na energię cieplną, przekazywaną czynnikowi roboczemu. W drugim

stopniu energia cieplna jest zamieniana na energię mechaniczną, dzięki pracy

wykonywanej przez czynnik w silniku cieplnym (turbinie parowej). Dwa pierwsze

7

stopnie przetwarzania energii są realizowane za pomocą obiegów termodynamicznych

czynnika wykonującego pracę. W trzecim stopniu przetwarzania energia mechaniczna

zamienia się na energię elektryczną w napędzanej przez turbinę prądnicy.

W procesie technologicznym elektrowni można wyodrębnić cztery najistotniejsze

układy:

układ

paliwo–powietrze–spaliny,

układ

cieplny

(parowo–wodny)

odpowiadający obiegowi głównemu czynnika roboczego, układ chłodzenia skraplacza

i układ wyprowadzania mocy (układ elektryczny). Na rysunku 3 przedstawiono

schemat wymienionych układów biorących udział w procesie technologicznym

elektrowni, reprezentowanej tu przez jeden blok energetyczny.

W układzie paliwo–powietrze–spaliny do paleniska 1 kotła parowego jest

doprowadzane paliwo 2 i powietrze 3 potrzebne do procesu spalania. Wydzielające się

odpadowe produkty spalania 4 w postaci żużla i lotnego popiołu są usuwane na

zewnątrz kotła, a gorące spaliny omywają powierzchnie ogrzewalne kotła 5, 6 i 7.

W układzie cieplnym parowo–wodnym wewnątrz rur, tworzących powierzchnie

ogrzewalne 5, 6 i 7 umieszczone w kotle, przepływa czynnik roboczy, który

w poszczególnych ich częściach występuje kolejno w postaci wody, mieszaniny

parowo–wodnej, pary nasyconej suchej i wreszcie pary przegrzanej. Wytworzona

w kotle para przegrzana przepływa rurociągiem do turbiny 9, w której rozpręża się.

Następuje tu przemiana energii cieplnej w energię mechaniczną ruchu obrotowego

wału turbiny. Po wykonaniu pracy para rozprężona do możliwie niskiego ciśnienia (co

jest konieczne do najpełniejszego wykorzystania energii cieplnej zawartej w parze)

jest skraplana w skraplaczu (kondensatorze) 10 przy użyciu dużych ilości wody

chłodzącej. Otrzymana ze skroplenia para wodna, nazywana skroplinami lub

kondensatem, jest przetłaczana pompą skroplin 11 do zbiornika wody zasilającej 12,

skąd pompa wody zasilającej 13 tłoczy ją do kotła, zamykając główny obieg czynnika

roboczego. We współczesnych elektrowniach woda zasilająca jest podgrzewana

w podgrzewaczach 15 za pomocą pary pobranej z upustów turbiny. Straty wody w tym

obiegu są uzupełniane odpowiednio przygotowaną wodą dodatkową 14.

Układ chłodzenia jest sprzężony bezpośrednio z układem cieplnym parowo–

wodnym. Zadaniem jego jest odprowadzanie z obiegu ciepła zawartego w parze, która

wykonała już pracę w turbinie. Obejmuje on skraplacz 10 i, w omawianym układzie,

chłodnię kominową 16. W takim układzie chłodzenia, nazywanym układem

zamkniętym, przepływ wody jest wymuszony za pomocą pompy wody chłodzącej 17,

przy czym woda ochłodzona w chłodni wraca do skraplacza. W innej możliwej

realizacji, tj. w otwartym układzie chłodzenia chłodnie kominową zastępuje obfite

8

źródło wody 18 (jezioro, rzeka lub morze), skąd czerpana jednorazowo woda jest za

pomocą pompy wody chłodzącej przetłaczana przez rurki skraplacza i wraca do

źródła.

Układ wyprowadzania mocy elektrycznej obejmuje sprzężoną z turbiną prądnicę

19, transformator blokowy 20 podwyższający napięcie prądnicy (generatorowe) do

poziomu napięcia rozdzielnicy głównej i sieci przesyłowej, transformator potrzeb

własnych 21 (zasilający odbiorniki energii w elektrowni) oraz rozdzielnię główną

i rozdzielnię potrzeb własnych elektrowni.

• Podstawowe pojęcia związane z przemianami występującymi w elektrowni:

Entalpia H jest funkcją stanu układu termodynamicznego:

H = U + pV

gdzie: U – energia wewnętrzna czynnika, p – jego ciśnienie, V – objętość,

i jest miarą energii czynnika mogącego wykonać pracę użyteczną.

Elementarny przyrost entropii dS ciała jest równy ilorazowi elementarnej ilości

ciepła dQ, którą pochłonęło to ciało, przez temperaturę bezwzględną T, jaką miało to

ciało w momencie pochłaniania tego ciepła.

dS =

dQ

T

Przemiana izobaryczna – jest to przemiana, podczas której ciśnienie czynnika nie

zmienia się (p = const).

Przeniana izochoryczna – jest to przemiana, podczas której nie zmienia się

objętość czynnika (V = const).

Przemiana izotermiczna – jest to przemiana, podczas której temperatura czynnika

nie ulega zmianie (T = const).

Przemiana izoentropowa – jest to przemiana, podczas której wartość entropii nie

ulega zmianie (S = const).

Przemiana politropowa – jest to przemiana, podczas której zależność pomiędzy

ciśnieniem bezwzględnym p i objętością czynnika V da się wyrazić wzorem:

ϑ

p ⋅V ϑ = const

– wykładnik politropy.

9

Przemiana adiabatyczna – jest to przemiana, podczas której nie doprowadzamy

ani też nie odprowadzamy ciepła od czynnika (Q1-2 = 0), przemianę tą da się wyrazić

wzorem:

κ = c p cv

pV κ = const

– wykładnik adiabaty

• Podstawowe wielkości charakteryzujące blok energetyczny:

− sprawność całkowita bloku energetycznego η: jest to stosunek ilości energii

elektrycznej wyprodukowanej w bloku Eelek do ilości energii (chemicznej)

dostarczonej w paliwie Echem

η=

Eelek

Echem

− moc N: jest to praca P wykonana w jednostce czasu t

N=

Jù

é

W

=

êë

s úû

P

t

− ciśnienie p: jest to siła F działająca na jednostkę powierzchni A

p=

F

A

•

Nù

é

=

Pa

êë

m 2 úû

− strumień objętości V : jest to objętość płynu V jaka przepływa w jednostce

czasu t

3

V ém ù

V=

ê ú

t ë s û

•

•

− strumień masy m : jest to masa płynu m jaka przepływa w jednostce czasu t

•

m=

m

t

10

é kg ù

êë s úû

Rysunek 4 obrazuje proces konwersji energii chemicznej zawartej w paliwie na

energię elektryczną. Na rysunku widoczne są sprawności przemian oraz straty energii,

które występują w kolejnych elementach bloku energetycznego.

Rys.4. Przykładowy przebieg sprawności przemiany energii i bilans strumieniowy

(Sankeya) współczesnej elektrowni parowej kondensacyjnej [2]: K – kocioł; R – rurociągi;

T – turbina; G – generator; PW – potrzeby własne; 1 – podgrzewacz powietrza; 2 –

regeneracyjne podgrzewanie wody zasilającej; 3 – energia chemiczna paliwa; 4 – energia

użyteczna netto; 5 – straty w skraplaczu

11

Rysunek 5 przedstawia schemat elektrowni kondensacyjnej z zaznaczeniem

głównych urządzeń oraz obiegu czynnika roboczego.

Rys.5. Schemat elektrowni kondensacyjnej [5]: 1 – transformator blokowy; 2 – generator; 3 –

turbina; 4 – rurociąg pary przegrzanej; 5 – odgazowywacz; 6 – przegrzewacz; 7 –

podgrzewacz wody; 8 – podgrzewacz powietrza; 9 – wentylator powietrza pierwotnego; 10 –

elektrofiltr; 11 – wentylator spalin; 12 – komin; 13 – młyn węglowy; 14 – pompa wody

zasilającej; 15 – podgrzewacz regeneracyjny; 16 – pompa kondensatu; 17 – skraplacz; 18 –

pompa wody chłodzącej; 19 – zasobnik węgla; 20 – parownik

Rys.6. Przekrój budynku głównego elektrowni na węgiel kamienny o mocy 1600 MW

z blokami 200 MW, uruchomionej w 1972 r., wg Energoprojektu – Warszawa [2]: 1 –

kocioł; 2 – turbozespół; 3 – transformator blokowy i zaczepowy; 4 – obrotowe

podgrzewacze powietrza; 5 – suwnica; 6 – nastawnia blokowa; 7 – tor kolejowy; 8 –

przenośniki taśmowe; 9 – zasobnik węgla; 10 – młyn węglowy; 11 – odgazowywacz

i zasobnik wody zasilającej; 12 – rozdzielnia potrzeb własnych; 13 – palniki kotłowe; 14 –

wentylator młynowy; 15 – wentylator powietrza; 16 – rozdzielnia elektrofiltrów; 17 – linia

napowietrzna 220 kV

12

Rysunki 6 i 7 przedstawiają przekroje budynków głównych elektrowni. Na rysunku

6 widoczne jest rozmieszczenie głównych urządzeń w budynku elektrowni. Rysunek 7

przedstawia główne wymiary (w metrach) budynku elektrowni o mocy bloku 120

MW, wraz ze wzrostem mocy bloku (200 MW, 360 MW i 500 MW) wielkość

budynku głównego zwiększa się.

Rys.7. Przekrój budynku głównego elektrowni na węgiel kamienny o mocy 840 MW

z blokami 120 MW, uruchomionej w 1963 r. (wymiary w metrach), wg Energoprojektu –

Katowice [2]

• Zasada działania elektrowni kondensacyjnej;

Zadaniem elektrowni jest produkcja energii elektrycznej o określonych

parametrach (częstotliwość i napięcie). Produkcja ta odbywa się w obiegu cieplnym

noszącym nazwę obiegu Rankine’a, którego podstawowymi elementami są: kocioł,

turbina, kondensator (skraplacz), pompa i rurociągi łączące te elementy. Produkcja

energii elektrycznej polega na zamianie energii chemicznej paliwa na energię cieplną,

która przetwarzana jest na energię mechaniczną a następnie na energię elektryczną.

W wyniku procesu spalania (węgiel kamienny, węgiel brunatny, ropa i gaz)

otrzymywana jest energia cieplna. Energia cieplna (ciepło) przekazywana jest do

wody, która zamienia się na parę wodną w wyniku silnego podgrzania. Para wodna

przepływając przez turbinę parową oddaje część swojej energii cieplej, która ulega

w turbinie zamianie na energię mechaniczną obracającego się wału, reszta energii

przekazywana jest wodzie chłodzącej w kondensatorze. Do obracającego się wału

podłączony jest generator (prądnica), w którym następuje zamiana energii

mechanicznej na energię elektryczną. Energia elektryczna z generatora przesyłana jest

13

do transformatora blokowego, który podłączony jest do linii przesyłowych krajowego

systemu energetycznego.

Schemat elektrowni kondensacyjnej przedstawia rysunek 8. W kotle K

(wytwornica pary) wytwarzane jest ciepło ze spalanego paliwa Q1 i wytwarzana jest

para wodna o wysokim ciśnieniu p0 i wysokiej temperaturze t0. Para rozpręża się

w turbinie T, zamieniając część swojej energii cieplnej na moc użyteczną NT.

W skraplaczu S (kondensatorze) następuje skraplanie pary przy ciśnieniu pk znacznie

niższym od atmosferycznego („próżnia w kondensatorze”). Woda chłodząca

kondensator odbiera i wyprowadza na zewnątrz ciepło skraplania pary Q2. Kondensat

dopływa do pompy zasilającej P, sprężającej skropliny do ciśnienia panującego

w kotle K.

chem

elek

Rys.8. Schemat elektrowni kondensacyjnej [1]

W celu osiągnięcia jak najwyższej sprawności w obiegu elektrowni parowej,

powinno się stosować możliwie jak najwyższą temperaturę pary dopływającej do

turbiny. Przy używanych obecnie materiałach konstrukcyjnych temperatura czynnika

obiegowego wypływającego z górnego źródła (kotła) osiąga poziom 535ºC ÷ 545ºC

w Polskich elektrowniach, a może osiągać poziom bliski 650 ºC w niektórych

konstrukcjach na świecie. Celowe jest także uzyskanie jak najniższej temperatury

czynnika wypływającego z turbiny, uzyskuje się to poprzez obniżenie ciśnienia

w skraplaczu poniżej ciśnienia otoczenia (próżnia w skraplaczu). Temperatura

wypływającej pary oraz jej ciśnienie zależne są w dużym stopniu od temperatury

otoczenia a w szczególności od temperatury wody chłodzącej (pobieranej z chłodni

14

kominowej, rzeki, jeziora lub morza), temperatura wypływającej pary mieści się

w zakresie 30ºC ÷ 60ºC.

Wzrost sprawności poprzez podnoszenie temperatury górnego źródła ciepła oraz

poprzez obniżanie temperatury dolnego źródła ciepła można wykazać na podstawie

obiegu Carnota, w którym wszystkie przemiany przebiegają w sposób odwracalny.

Obieg ten osiąga teoretycznie największą sprawność ze wszystkich znanych obiegów

termodynamicznych. Elektrownie pracują jednak według obiegu Rankine’a, który

osiąga mniejszą sprawność od obiegu Carnota, przy czym wykazanie wzrostu

sprawności dla obiegu Rankine’a jest znacznie bardziej złożone ale prowadzi do

podobnych wniosków. Upraszczając to zadanie można założyć, że sprawność cieplna

elektrowni będzie określona jak dla obiegu Carnota. Sprawność obiegu Carnota

określona jest wzorem:

ηC = 1 −

TD

TG

TD – temperatura dolnego źródła ciepła (temp. pary wylotowej z turbiny) w K;

TG – temperatura górnego źródła ciepła (temp. pary zasilającej turbinę) w K;

Lp.

tD [ºC]

TD [K]

tG [ºC]

TG [K]

η [%]

1

45

318

535

808

60.644

2

45

318

505

778

59.126

3

45

318

565

838

62.053

4

15

288

535

808

64.356

5

75

348

535

808

56.931

Tabela 1. Zależność sprawności obiegu Carnota od temperatury

dolnego TD i górnego TG źródła ciepła

W tabeli 1 przedstawiono wpływ temperatury dolnego i górnego źródła ciepła na

sprawność obiegu Carnota. Pokazano że większy wzrost sprawności uzyska się

poprzez obniżenie temperatury dolnego źródła o 30ºC (wiersz 4) niż wzrost

temperatury źródła górnego o 30ºC (wiersz 3).

Schemat obiegu cieplnego elektrowni parowej, pracującej wg obiegu Rankine’a

(rys.10) przedstawiono na rysunku 9. Obieg ten z przegrzewem pary nazywany jest

15

Rys.9. Schemat obiegu cieplnego elektrowni parowej kondensacyjnej [2]: 1 – kocioł; 2 –

przegrzewacz pary; 3 – turbina; 4 – prądnica (generator); 5 – skraplacz (kondensator); 6 –

pompa wody chłodzącej; 7 – pompa skroplin; 8 – zbiornik wody zasilającej; 9 – pompa

wody zasilającej; duże cyfry kursywą oznaczają punkty z rys.10

Rys.10. Obieg Rankine’a elektrownii parowej kondensacyjnej w układzie T – s [2]

niekiedy obiegiem Hirna. Kocioł 1 z przegrzewaczem

2

wytwarza

parę

o parametrach p1, t1. Para rozpręża się izentropowo (przy stałej wartości entropii)

w turbinie 3, przy czym część zawartego w niej ciepła zamienia się na pracę

16

mechaniczną przekazywaną prądnicy 4 napędzanej przez turbinę. Rozprężona para

o ciśnieniu p2 wypływa z turbiny do kondensatora 5, w którym jest skraplana za

pomocą wody chłodzącej przetłaczanej pompą 6. Pompa skroplin 7 zasysa skropliny

ze skraplacza i tłoczy je do zbiornika wody zasilającej 8, skąd pompa wody zasilającej

tłoczy wodę do kotła, zamykając obieg.

Przebieg procesów zachodzących w obiegu Rankine’a w układzie współrzędnych

T – s przedstawia rys. 10. Stanowi początkowemu wody skroplonej odpowiada punkt

3. Izentropowe sprężanie wody przez pompę wody zasilającej do ciśnienia p1

panującego w kotle przedstawia odcinek 3 – 4. W kotle woda jest podgrzewana do

temperatury wrzenia Tn odpowiadającej ciśnieniu p1 (odcinek 4 – 5), następnie

odparowywana jest w przemianie izobaryczno – izotermicznej 5 – 6, po czym jest

przegrzewana w przegrzewaczu według izobary 6 – 1. Od punktu 1 następuje

izentropowe rozprężanie pary do punktu 2a, a następnie w skraplaczu, przy stałym

ciśnieniu p2 i w stałej temperaturze Tsk , jest odprowadzane ciepło parowania

(przemiana 2a – 3).

Na wykresie T – s ciepło qd doprowadzone do obiegu teoretycznego Rankine’a

przedstawia pole 3’ – 3 – 4 – 5 – 6 – 1 – 2a – 2a’ – 3’, ciepło qo odprowadzone

z obiegu – pole 3’ – 3 – 2a – 2a’ – 3’. Pole 3 – 4 – 5 – 6 – 1 – 2a – 3 przedstawia

zatem ciepło zamienione na pracę użyteczną odbieraną z wału turbiny przez generator.

Sprawność obiegu wynosi zatem:

ηR =

q − qo

3 − 4 − 5 − 6 − 1 − 2a − 3

praca

l

=

= d

=

cieplo qd

qd

3′ − 3 − 4 − 5 − 6 − 1 − 2a − 2a ′ − 3′

Aby zwiększyć sprawność obiegu (przy zwiększaniu ciśnienia początkowego, nie

przekraczając jednocześnie dopuszczalnej wilgotności pary wylotowej z turbiny)

stosuje się międzystopniowe (wtórne) przegrzewanie pary.

17

1

Rys.11. Schemat obiegu cieplnego elektrowni z międzystopniowym przegrzewem pary [2]:

1 – kocioł; 2 – część wysokoprężna turbiny; 3 – część niskoprężna turbiny; 4 –

międzystopniowy przegrzewacz pary; duże cyfry kursywą oznaczają punkty z rys.12

Rys.12. Obieg Rankine’a z międzystopniowym przegrzewaniem pary w układzie T – s [2]

18

We współczesnych elektrowniach parowych międzystopniowe przegrzewanie pary

realizuje się w dodatkowym przegrzewaczu, umieszczonym w kanałach spalinowych

kotła.

Uproszczony

schemat

technologiczny

bloku

z

międzystopniowym

przegrzewaniem pary przestawiono na rys. 11. Para o parametrach p1, T1 oraz entalpii

h1 rozpręża się w części wysokoprężnej turbiny 2 do ciśnienia pm, po czym jest

kierowana do przegrzewacza międzystopniowego 4 w kotle. W wyniku dostarczania

dodatkowego ciepła, następuje podgrzanie pary do temperatury Tm (najczęściej równej

temperaturze T1) przy stałym ciśnieniu pm. Z przegrzewacza para wpływa do części

średnio– i niskoprężnej turbiny 3, w której rozpręża się do ciśnienia końcowego p2. Na

wykresie T – s (rys. 12) uzyskuje się dodatkowy obieg m1a – m2 – 2a – 2a’ – m1a.

ηR

=

PM

=

q − qo

praca

l

=

= d

=

cieplo qd

qd

(3 − 4 − 5 − 6 − 1 − m1a − 2a ′ − 3) + ( m1a − m 2 − 2a − 2a ′ − m1a )

3′ − 3 − 4 − 5 − 6 − 1 − m 2 − 2a − 2′a − 2′a ′ − 3′

Zastosowanie przegrzewu międzystopniowego pozwala na uzyskanie wyższej

sprawności

obiegu

cieplnego.

W

porównaniu

z

podstawowym

obiegiem

przedstawionym na rysunku 9 i 10 uzyskuje się dodatkowe pole na rysunku 12, które

przedstawia dodatkowo uzyskaną pracę (m1a – m2 – 2a – 2a’ – m1a) w obiegu

cieplnym. Zastosowanie przegrzewu międzystopniowego pozwala także na ekspansję

pary (rozprężenie pary) do ciśnienia p2 panującego w skraplaczu (rys.12 pkt 2a) przy

mniejszej zawartości wilgoci w parze wypływającej z turbiny niż w przypadku braku

przegrzewu międzystopniowego (rys.12 pkt 2a’).

Znaczący przyrost sprawności obiegów stosowanych w elektrowniach parowych

można uzyskać również przez podgrzewanie skroplin tłoczonych ze skraplacza do

kotła, czyli tzw. regeneracyjne podgrzewanie wody zasilającej tzn.

19

Rys.13. Schemat obiegu cieplnego elektrowni z jednostopniowym regeneracyjnym

podgrzewaniem wody zasilającej [2]: 1 – kocioł; 2 – turbina; 3 – prądnica; 4 – pompa

skroplin; 5 – podgrzewacz mieszankowy; 6 – pompa wody zasilającej; duże cyfry kursywą

oznaczają punkty z rys.14

Rys.14. Obieg Rankine’a z jednostopniowym podgrzewaniem wody zasilającej

w układzie T – s [2]

20

z wykorzystaniem ciepła strumienia pary upustowej, które może być jedno– lub

wielostopniowe. Strumienie pary przed pobraniem z upustów wykonują pracę przy

rozprężaniu się w turbinie od ciśnienia początkowego do ciśnienia panującego

w upuście, a następnie przekazują pozostałą ilość ciepła za pośrednictwem

wymienników

(podgrzewaczy

regeneracyjnych)

wodzie

zasilającej.

Zasadę

regeneracyjnego podgrzewania wody zasilającej przedstawiono na przykładzie

najprostszego układu z jednym stopniem podgrzewania wody w podgrzewaczu

mieszankowym (rys. 13). Para przegrzana o parametrach p1, t1 jest doprowadzana

z kotła 1 do turbiny kondensacyjnej 2. Z całkowitego strumienia pary

strumienia pary

•

m

Du

•

m

Dt

, część

o parametrach pu, tu jest odprowadzana z upustu do

podgrzewacza mieszankowego 5. Pompa skroplin 4 podaje do tego przegrzewacza

strumień skroplin

•

m

•

Dk

•

= m Dt − m Du . Skropliny z pary upustowej i podgrzana woda

zasilająca są następnie tłoczone do kotła przez pompę wody zasilającej 6.

Zasada działania podgrzewu regeneracyjnego oparta jest na odzyskiwaniu ciepła

skraplania (ciepła parowania wody). Para z upustu po oddaniu części swojej energii

w turbinie kierowana jest do podgrzewaczy regeneracyjnych gdzie oddaje ciepło

wodzie wypływającej z kondensatora. W skraplaczu odbierane są ogromne ilości

ciepła w procesie kondensacji pary. Parze pobranej z upustów nie jest odbierane ciepło

parowania w skraplaczu, a ciepło to przekazywane jest wodzie zasilającej kocioł, co

w rezultacie prowadzi do wzrostu sprawności układu cieplnego.

• Moce bloków energetycznych;

W

polskim

systemie

elektroenergetycznym

pracują

bloki

elektrowni

kondensacyjnych o następujących mocach [4]:

-

500 MW – 2 jednostki;

-

360 MW – 16 jednostek;

-

200 MW – 63 jednostki;

-

120 MW – 24 jednostki;

Całkowita moc zainstalowana wynosi ok. 33 GW.

• Paliwa stosowane w elektrowniach;

Polskie elektrownie kondensacyjne opalane są głównie węglem kamiennym lub

węglem brunatnym (zależnie od lokalizacji elektrowni), stosowane są także inne

21

paliwa, które są niezbędne przy uruchamianiu bloku lub w stanie dużego obciążenia.

Stosowane są paliwa oparte na ciężkich frakcjach ropy np. mazut, stosowany jest także

gaz ziemny.

• Największe polskie elektrownie kondensacyjne:

− Bełchatów – 4320 MW;

− Kozienice – 2600 MW;

− Turów – 2000 MW;

− Połaniec – 1600 MW;

− Rybnik – 1600 MW;

− Opole – 1440 MW;

− Jaworzno – 1200 MW.

• Przykłady

parametrów

występujących

kondensacyjnych:

22

w

obiegach

cieplnych

elektrowni

Rys.15. Schemat układu cieplnego bloku o mocy 200 MW wg Energoprojektu (cyfry

arabskie oznaczają punkty charakterystyczne obiegu cieplnego – patrz rys. 16, cyfry

rzymskie – numery upustów) [2]

23

Rys.16. Podstawowe parametry czynnika roboczego w charakterystycznych punktach

obiegu cieplnego z rys. 15 wg Energoprojektu [2]

Rys.17. Schemat układu cieplnego bloku o mocy 360 MW wg Energoprojektu [2]

24

3. Charakterystyka

głównych

elementów

obiegu

cieplnego

elektrowni

kondensacyjnej:

− kocioł:

Kocioł (rys.18) jest to „piec”, w którym spalane jest paliwo, a uzyskane ciepło

wykorzystywane jest do podgrzewania wody i otrzymywania z niej pary o wysokiej

temperaturze i wysokim ciśnieniu.

Rys.18. Kocioł opromieniowany na pył węglowy typu OP–380–010 [3]: 1 – ekrany; 2 –

walczak; 3 – podgrzewacz pary wtórny; 4, 5, 6 – trzy stopnie podgrzewania pierwotnego

pary; 7, 8 – podgrzewacze wody; 9 – podgrzewacz powietrza typu Ljungstrőma; 10 – komora

paleniskowa; 11 – młyny; 12 – palniki; 13 – obmurze i izolacja

25

− turbina:

Turbina jest to maszyna przepływowa (rys.19), w której następuje zamiana energii

wewnętrznej (energii cieplnej) pary wodnej na energię mechaniczną obracającego się

wału.

Rys.19. Przekrój turbiny kondensacyjnej 13K215 produkcji ABB–Zamech w Elblągu [2]

-

kondensator:

Kondensator (rys.20) jest powierzchniowym wymiennikiem ciepła, w którym

następuje skraplanie się pary wodnej wypływającej z turbiny. W wyniku skroplenia

otrzymywana jest woda obiegowa krążąca w układzie cieplnym.

Rys.20. Skraplacz: a) schemat konstrukcji; b) rozkład temperatur pary i wody chłodzącej

wzdłuż powierzchni chłodzącej F skraplacza [2]: 1 – króciec dolotowy pary; 2 – zbiornik

skroplin; 3, 4 – doprowadzenie i odprowadzenie wody chłodzącej; 5, 6 – ściany sitowe; 7 –

rurki mosiężne; 8 – komora parowa; 9 – ścianka działowa; 10 – przegrody w przestrzeni

parowej; 11 – chłodnica powietrza; 12 – wyloty powietrza

26

− pompa główna:

Pompa główna (rys.21) ma na celu pompowanie wody obiegowej do kotła;

skropliny muszą być pompowane do kotła pod odpowiednio wysokim ciśnieniem.

Rys.21. Pompa siedmioczłonowa wody zasilającej firmy Halberg [3]: 1 – wirnik; 2 – koło

kierownicze; 3 – dławnica; 4 – tarcza odciążająca; 5 – śruba ściągająca; 6 – króciec upustu

− podgrzewacze regeneracyjne;

Podgrzewacze regeneracyjne wody są wymiennikami ciepła (rys.22), które mogą

być wymiennikami powierzchniowymi lub mieszalnikami. Zadaniem ich jest wstępne

podgrzanie wody wpływającej do kotła.

Rys.22. Budowa podgrzewaczy regeneracyjnych: a) podgrzewacz niskiego ciśnienia; b)

podgrzewacz wysokiego ciśnienia z rurami w kształcie litery W; c) fragment

podgrzewacza wysokiego ciśnienia z rurami spiralnymi [2]: 1 – dopływ pary; 2 –

dopływ wody; 3 – odpływ wody; 4 – odprowadzenie skroplin; 5 – płaszcz; 6 – rurki; 7 –

komory wodne

27

4. Symulacja działania elektrowni kondensacyjnej na trzech przykładowych

obiektach cieplnych.

W skład obiektów cieplnych wchodzą:

-

K – kocioł;

-

T – turbina;

-

S – skraplacz;

-

P – pompa;

-

G – generator;

-

PR – podgrzewacz regeneracyjny;

-

WP – turbina wysoko prężna;

-

SP – turbina średnio prężna;

-

PM – przegrzewacz międzystopniowy pary.

• obiekt składający się z kotła, turbiny, kondensatora, pompy (rys. 23);

G

T

K

S

P

Rys.23. Schemat najprostszego obiegu cieplnego

Studenci zmieniają parametry wylotowe z kotła (ciśnienie, temperatura, strumień

masy) obserwując zmiany sprawności obiegu cieplnego.

• rozszerzenie

powyższego

obiektu

o

podgrzewacz

podgrzewający wodę wpływającą do kotła w (rys. 24);

28

regeneracyjny

PR

G

T

K

S

PR

P

Rys.24. Schemat obiegu cieplnego z podgrzewam regeneracyjnym

Studenci zmieniają parametry wylotowe z kotła (ciśnienie, temperatura, strumień

masy) oraz parametry upustu (strumień masy, ciśnienie) obserwując zmiany

sprawności i mocy obiegu cieplnego.

• rozszerzenie powyższego obiektu o przegrzew międzystopniowy pary PM

pomiędzy WP a SP (rys.25).

SP

WP

K

G

S

PM

PR

P

Rys.25. Schemat obiegu cieplnego z przegrzewem międzystopniowym pary

Studenci zmieniają parametry wylotowe z kotła (ciśnienie, temperatura, strumień

masy),

parametry

upustu

(strumień

masy, ciśnienie) oraz temperaturę za

29

międzystopniowym przegrzewaczem pary obserwując zmiany sprawności i mocy

obiegu cieplnego.

4.1.

Symulacja pracy obiegów cieplnych odbywa się z wykorzystaniem

oprogramowania narzędziowego IPSEpro v. 3.1 firmy SimTech.

Oprogramowanie narzędziowe IPSEpro firmy SimTech [6] stanowi narzędzie

dające

możliwości

modelowania

pracy

różnorodnych

obiektów

cieplnych.

Oprogramowanie to pozwala formułować schematy obiegów cieplnych z gotowych

komponentów, a także budować własne biblioteki obiektów i dołączać je do

oprogramowania. Informacje o pracy sformułowanego i analizowanego obiegu

generowane

są

w

postaci

skróconego

opisu

parametrów

procesowych

w charakterystycznych punktach obiegu, jak również w postaci tekstowego pliku

raportu ze szczegółową informacją o wszystkich parametrach procesowych

charakteryzujących poszczególne obiekty cieplne.

4.1.1. Sposób uruchamiania programu.

-

uruchomić komputer

-

zalogować się do systemu Windows NT

-

z menu systemowego „Start” wybrać kolejno:

„Programs→IPSEpro 3.1→IPSEpro-PSE”

Po uruchomieniu oprogramowania:

-

z menu „File” wybrać polecenie „Open” a następnie wybrać wskazany przez

prowadzącego ćwiczenie katalog i plik z przykładowym obiegiem cieplnym

(„Obieg1.pro”, „Obieg2.pro”, „Obieg3.pro”)

Oprogramowanie jest gotowe do pracy.

4.1.2. Zmiana parametrów obiegu cieplnego.

W celu zmiany parametrów obiegu cieplnego należy:

-

dwukrotnym kliknięciem (lewym klawiszem myszy) na wybranym elemencie

obiegu otworzyć okno dialogowe ustawień.

30

-

w oknie dialogowym (rys. 26) zmienić wartości parametrów wskazanych przez

prowadzącego.

Rys.26 Okno dialogowe ustawień parametrów dla elementu obiegu

o nazwie „stream006”

-

zatwierdzić zmianę parametrów poprzez naciśnięcie klawisza „OK”. (Naciśnięcie

klawisza „Cancel” powoduje rezygnacje ze zmiany parametrów)

4.1.3. Uruchomienie procesu symulacji.

Uruchomienie procesu obliczeniowego następuje poprzez wybranie z menu

tekstowego:

-

„Calculation→Run Simulation” lub

-

naciśnięcie klawisza „F5” lub

-

kliknięcie ikony

na pasku narzędziowym.

4.1.4. Przeglądanie wyników obliczeń.

Jeśli rezultaty obliczeń nie są widoczne na ekranie:

-

z menu „View” wybrać polecenie „Results” lub

-

kliknąć prawym klawiszem myszy na dowolnym elemencie obiegu. (Wyświetlone

zostaną wszystkie parametry obiegu w danym punkcie) lub

-

z menu „Calculation” wybrać polecenie „Open protocol”. (Otwarty zostanie plik

tekstowy ze wszystkimi parametrami obiegu cieplnego).

31

Rys.27. Okno programu z naniesionymi wartościami wyników obliczeń

Zagadnienia do dyskusji:

1. Co to jest elektrownia kondensacyjna?

2. Opisz proces przetwarzania energii w elektrowni.

3. Zasada działania elektrowni kondensacyjnej.

4. Scharakteryzuj główne elementy obiegu cieplnego elektrowni.

5. Podaj podstawowe wielkości charakteryzujące blok energetyczny.

6. Przedstaw podstawowe przemiany termodynamiczne występujące w elektrowni.

7. Wymień sposoby podnoszenia sprawności w elektrowni kondensacyjnej.

Literatura

[1] Perycz S.: Turbiny parowe i gazowe, Ossolineum, Warszawa 1992

[2] Laudyn D., Pawlik M., Strzelczyk F.: Elektrownie, WNT, Warszawa 1997

[3] Nehrebecki L.: Elektrownie cieplne, WNT, Warszawa 1974

[4] Szargut J., Ziębik A.: Podstawy energetyki cieplnej, Wydawnictwo Naukowe

PWN, Warszawa 1998

[5] Truchnij AD,. Locev SM.: Stacionarnye parovye turbiny, Energizdat, Moskva

1981

[6] IPSEpro User Dokumentation

[7] Materiały informacyjne Elektrowni Opole

32